Электроды для сварки с основным покрытием

Обновлено: 01.05.2024

Лучшие электроды с основным покрытием — рейтинг

Сегодня российская электродная продукция мало чем уступает зарубежной. Рынок наполнился электродами отечественного производства, хотя некоторые сварщики до сих пор отдают предпочтение иностранным маркам.

При этом чтобы получить по-настоящему качественный шов, нужно знать, какими электродами варить, и для какого сварочного аппарата они подходят. К инверторам для сварки подходят любые электроды, а вот для аппаратов, которые работают на переменном токе, далеко не все.

Лучшие электроды с основным покрытием

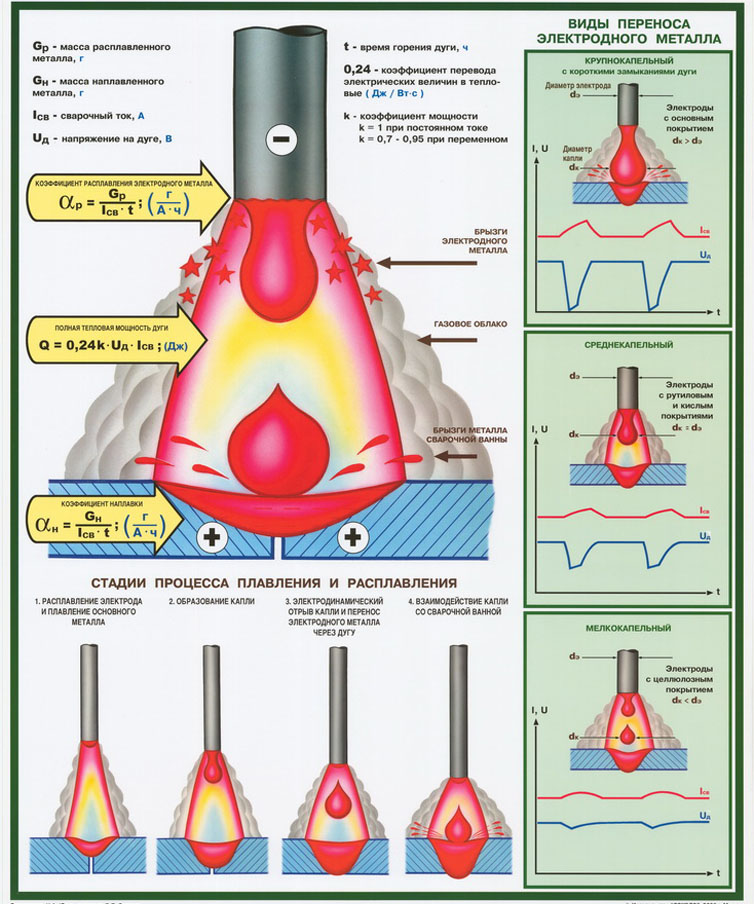

Рассматриваемые в данной статье электроды с основным покрытием, применяются для сварки постоянным током. При сгорании они выделяют много углекислого газа, который служит в качестве защиты сварочной ванны.

Используются такие электроды для сварки ответственных конструкций, обеспечивая при этом качественное и надёжное соединение. Однако не обойтись и без ложки дёгтя, поскольку электроды с основным покрытием имеют повышенную чувствительность к влаге. Варить такими электродами, когда они отсыреют, становится проблематично.

Рассмотрим самые популярные электроды с основным покрытием, которые отличаются повышенным качеством.

Электроды Kobelco LB-52U

Kobelco LB-52U — электроды, которые производятся в Японии, одним из крупнейших концернов страны Kobe Steel, Ltd. Основное назначение этих электродов с основным покрытием, это сварка низкоуглеродистой стали, там, где невозможно использовать двухстороннюю проварку металла (сварка трубопроводов).

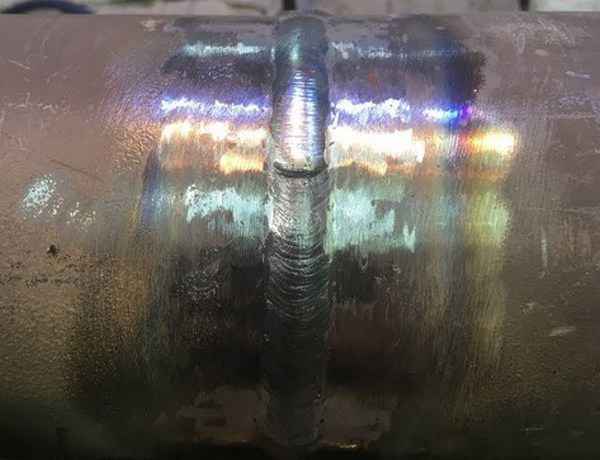

Вследствие этого, электроды Kobelco LB-52U отличаются не только возможностью создания пластичного шва, но и очень малым количеством шлака. Сварочный шов, образуемый электродами LB-52U, не имеет раковин, и других дефектов, которые остаются после обычных электродов.

Прочность сварочного шва, достигает 588 Н/мм², что является достаточно высоким показателем. Единственный недостаток электродов Kobelco LB-52U, это, как было сказано выше, чрезмерная подверженность во влажной среде. Поэтому для того чтобы нормально варить данными электродами, их нужно будет обязательно прокалить. Температура прокалки электродов с основным покрытием (Kobelco LB-52U), не менее 300 градусов.

Электроды ОЗЛ-8 (ЛЭЗ)

Основное назначение электродов ОЗЛ-8, это сварка нержавеющих сталей с высоким процентом никеля и хрома. Сварка электродами ЛЭЗ ведётся на постоянном токе обратной полярности. Созданный шов отличается высокой стойкостью к коррозии, а также достойными прочностными показателями.

Здесь, как и при сварке, предыдущими электродами с основным покрытием, образуется малое количество шлака. К тому же, шлак практически сразу же отделяется от поверхности остывшего сварочного шва. Что не менее важно, при остывании шов не растрескивается. При этом все же не следует допускать резкого охлаждения сварочного шва, чтобы не допустить снижение прочности соединения.

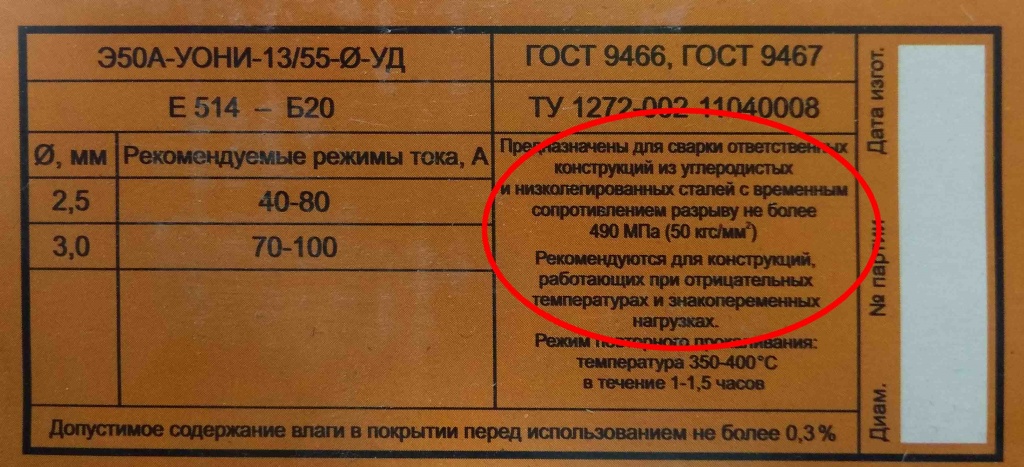

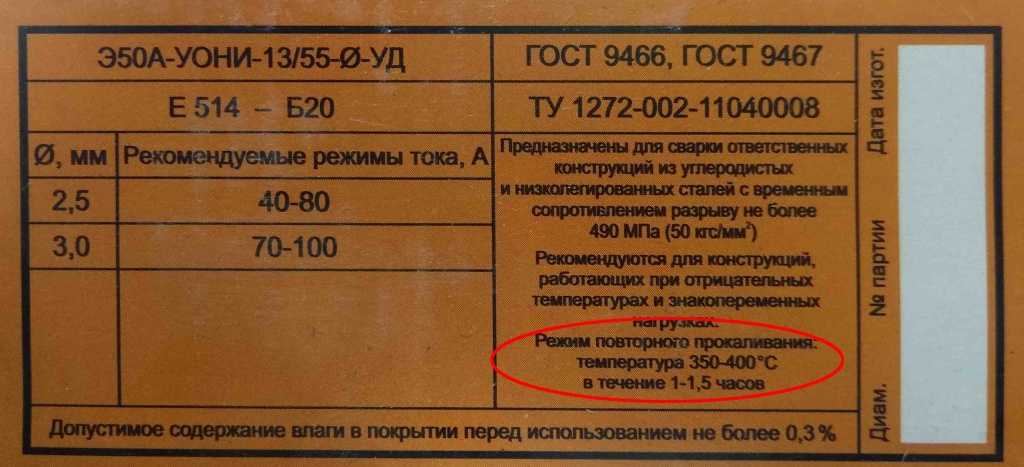

Электроды УОНИ 13-55

Пожалуй, самые популярные электроды с основным покрытием среди сварщиков. Основные преимущества УОНИ 13/55 связаны с высокой прочностью сварочного шва, а также с его стойкостью к различным нагрузкам. На вид, поверхность сварочного шва, полученного данными электродами, чем-то напоминает застывшее стекло.

Однако данная марка электродов не рекомендуется к использованию новичкам-сварщикам. При отсутствии должного опыта и сноровки, разжечь электроды УОНИ 13-55 очень сложно. После того, как сварочная дуга погасла, кончик электрода обволакивает расплавленная обмазка, что требует повторной зачистки электрода.

Тем не менее, научившись варить, многие понимают достоинства электродов УОНИ, и уже мало чему другому, отдают своё предпочтение.

Чем отличаются электроды с основным и рутиловым покрытием

Виды покрытия электрода: основное, рутиловое, кислое, целлюлозное

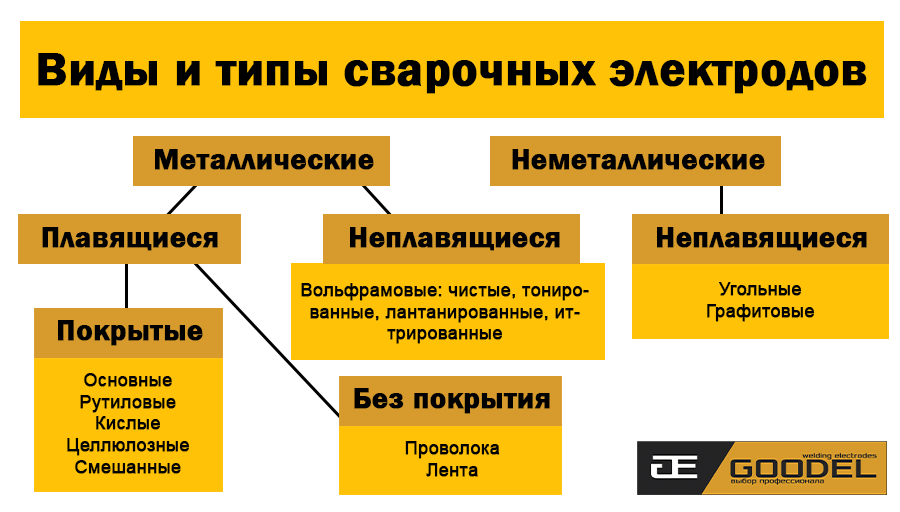

Сварочный электрод — это металлический стержень способный проводить электричество. Бывает несколько видов сварочных электродов, плавящиеся и неплавящиеся. На плавящиеся электроды нанесено специальное покрытие — обмазка, которая состоит из различных компонентов.

Основная задача электродной обмазки защитить сварочную ванну от воздействий извне, обеспечить бесперебойное горение дуги и создать шов, отвечающий особыми характеристиками. Поэтому в зависимости от поставленных задач сварки, производятся электроды с различной обмазкой: рутиловые, имеющие основное, целлюлозное и кислое покрытие.

Виды покрытия электродов: основное, рутиловое, кислое, целлюлозное

Отвечая на вопрос, чем отличаются рутиловые электроды от электродов с основным покрытием, можно понять, что основное отличие в составе обмазки. Наполнителем в данном случае служат различные вещества, процентное содержание которых сильно отличается для электродов с разными покрытиями.

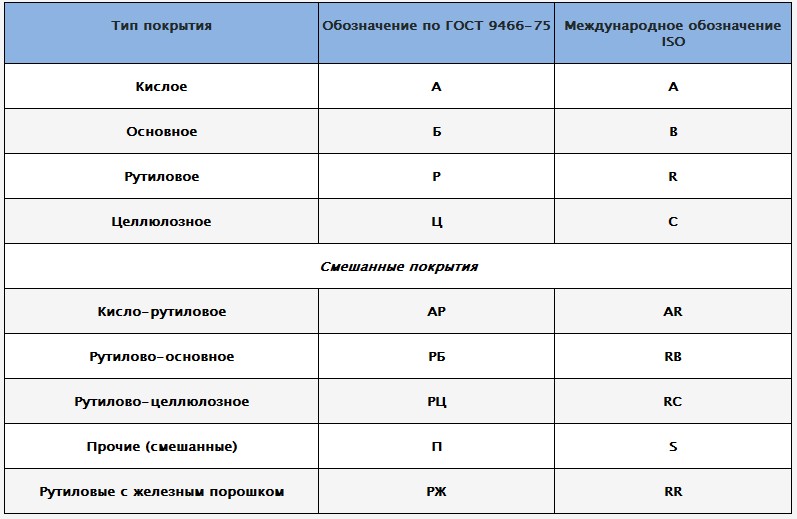

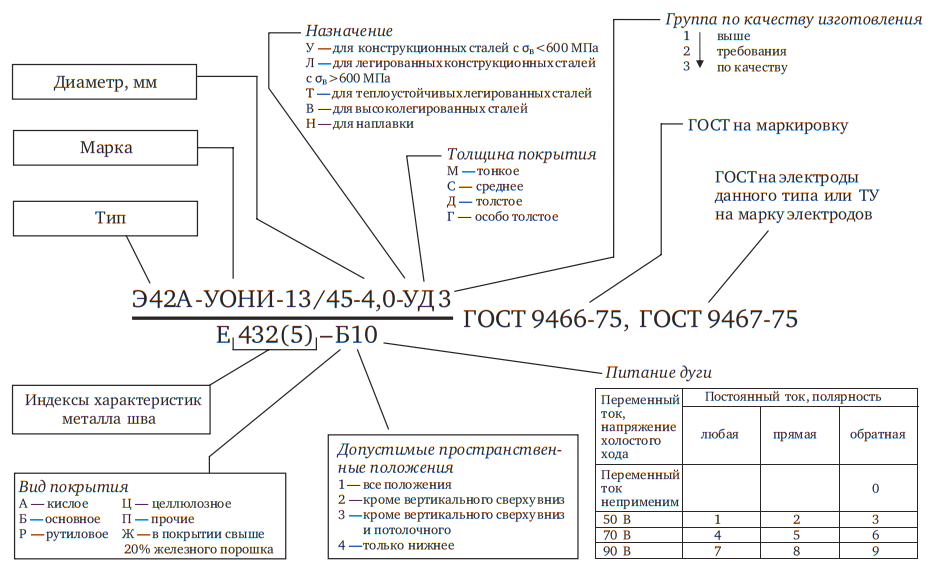

По типу покрытий, электроды делятся на такие:

- Кислотные — буквенное обозначение (А);

- С рутиловым покрытием (Р);

- Имеющие основное покрытие (Б);

- С целлюлозной обмазкой (Ц);

- Имеющие смешанный тип покрытия (две буквы в обозначении);

- Электроды с прочими видами покрытий (П).

К смешанным типам покрытий, относятся электроды, на которые нанесено:

- Кислотно-рутиловое покрытие;

- Рутилово-целлюлозное покрытие;

- Рутилово-основное покрытие.

Характеристики электродов во многом зависят именно от типа покрытия. Поэтому очень важно понимать, где лучше всего использовать электроды с вышеперечисленными четырьмя покрытиями: основным, рутиловым, целлюлозным и смешанным.

Электроды с основным покрытием

Основу данного покрытия составляют фтористые соединения. По своему химическому составу, металл наплавленный электродами с основным покрытием, очень близок к спокойной стали. Сварочный шов отличается высокими показателями ударной вязкости, прочности и пластичности, благодаря низкому содержанию в составе покрытия электродов, неметаллических включений, газов, а также, вредных примесей.

Электроды с основным покрытием несколько уступают другим электродам, в плане чувствительности при сварке ржавых металлов. Также, в процессе сварки нередко образуются поры на швах. Электроды, имеющие основное покрытие достаточно чувствительны к воздействию влаги, поэтому они быстро отсыревают, требуя прокалки перед использованием.

Электроды с рутиловым покрытием

Рутиловые электроды имеют в составе покрытия наибольший процент содержания природного диоксида титана (рутиловый концентрат). Сварочный шов, полученный с использованием рутиловых электродов, обладает меньшим растрескиванием, а по своим характеристикам, он соответствует полуспокойным и спокойным сталям.

По сравнению с другими электродами, рутиловые имеют гораздо больше преимуществ. В первую очередь, к ним относится лёгкое отделение шлака и стабильное поддержание сварочной дуги. Металл при сварке электродами с рутиловым покрытием меньше разбрызгивается, а сами электроды не так сильно подвержены влаге. Они стабильно варят даже на плохо подготовленных, ржавых металлах.

Электроды с кислым покрытием

В составе обмазки электродов с кислым покрытием содержится наибольший процент кремния, марганца и оксиды железа. Электроды с кислым покрытием могут использоваться для сварки, как на переменных, так и на постоянных токах.

Однако электроды с данным видом обмазки имеют один существенный недостаток, это образование так называемых «горячих трещин». Кислотные электроды не образуют пор при сварке ржавого металла, или, например, при существенном удлинении сварочной дуги.

Электроды с целлюлозным покрытием

Обмазка целлюлозных электродов наполовину состоит из органических компонентов, чаще всего из целлюлозы. Сварочный шов, наплавленный целлюлозными электродами, содержит большой процент водорода. При сварке электродами с целлюлозным покрытием образуется равномерный обратный валик.

Электроды со всеми вышеперечисленными покрытиями предназначены для сварки низколегированных и углеродистых сталей. Все они применяются для того, чтобы получить сварные соединения, отличающиеся какими-то особыми характеристиками, которые требуют условия эксплуатации металлоконструкций.

Рутиловые или основные электроды — что лучше выбрать?

Какие электроды лучше: рутиловые или основные?

Выбор электродов зависит от поставленных задач сварки. Самыми распространёнными из всех, являются электроды с рутиловым и основным покрытием. Именно электродная обмазка во многом и определяет формирование защитного слоя шлака, который предотвращает вредное воздействие кислорода на сварочную ванну.

Многие начинающие сварщики задаются вопросом о том, какие электроды лучше, с рутиловым или основным покрытием? Чтобы найти ответ на данный вопрос, нужно разобраться, для чего нужна обмазка электроду, и какая она бывает.

Основой покрытия рутиловых электродов выступает диоксид титана. При сгорании он обеспечивает надежную защиту сварочной ванны газом, что обеспечивает сварочному шву большую стойкость от растрескиваний.

При сгорании рутиловых электродов нет сильного разбрызгивания металла, а сварочная дуга имеет более стабильное горение. К сожалению, слабые стороны электродов с рутиловым покрытием, это боязнь влаги. Также рутиловые электроды не рекомендуется использовать для сварки металлоконструкций, которые будут подвергаться серьёзным температурным нагрузкам в процессе эксплуатации.

Состав обмазки обычного электрода состоит из минералов, также сюда входят карбонат кальция и магния. При сгорании основной обмазки, вокруг сварочной ванны образуется защитный газ с минимальным содержанием водорода.

Кроме того, химический состав наплавленного металла электродами с основным покрытием, максимально близкий к составу спокойной стали. Поэтому электроды с основным покрытием применяются для сваривания ответственных металлоконструкций.

Какие электроды лучше: рутиловые или основные?

И те, и другие виды электродов применяются для сварки конструкций из стали. Однако, не смотря на это, электроды с рутиловым и основным покрытием имеют свои характеристики, и разный состав обмазки.

К преимуществам рутиловых электродов можно отнести:

- Лёгкое отхождение шлака. Поэтому варить рутиловыми электродами проще всего новичкам;

- Электродами с рутиловым покрытием можно варить и переменным, и постоянным током. И в том, и в другом случае, электроды обеспечивают стабильное горение сварочной дуги;

- Рутиловые электроды не так чувствительны к ржавой и неподготовленной поверхности металла, как в случае с основными электродами;

- Наплавленный шов рутиловым электродом обладает хорошей ударной вязкостью и отличной стойкостью к нагрузкам;

- При сварке электродами с рутиловым покрытием не выделяется вредных веществ. По этой причине рутиловые электроды, более безопасные в работе, чем электроды с основным покрытием.

К преимуществам электродов с основным покрытием необходимо отнести низкий процент содержания газов и примесей в составе наплавленного металла. Таким образом, сварочный шов имеет высокую стойкость к образованию так называемых «горячих трещин». Из недостатков следует выделить нестабильное горение электродов на переменном токе.

Из всего вышеперечисленного, очевидно, что варить электродами с рутиловым покрытием проще. Поэтому рутиловые электроды наилучший вариант для обучения электросварке. Что же касается электродов с основным покрытием, то они просто незаменимы при сварке ответственных металлоконструкций.

Типы и виды покрытия электродов для сварки

Выбирая сварочные электроды следует учитывать, что их характеристики и область применения во многом зависят от вида покрытия, которое представляет смесь порошкообразных материалов, нанесенных на стержень из металлической проволоки. Основные задачи покрытия электродов – это обеспечение стабильности горения дуги, защита сварочной ванны и обеспечение заданных механических характеристик сварного шва.

В состав покрытия электродов входят металлы, органические материалы, минералы и связующие вещества. Выбирая электроды, опытные сварщики обращают особое внимание на вид его покрытия, так как от этого будут зависеть особенности его применения. Толщина покрытия, как правило, составляет от 1 до 3 мм, что равнозначно 15-30% от его веса.

Виды покрытия электродов по ГОСТ 9466-75 подразделяются на кислые, целлюлозные, рутиловые и основные. Также существуют электроды с покрытием смешанного вида, например, рутилово-целлюлозные или рутилово-кислые и электроды с прочими видами покрытий, которые не относятся к указанным выше и обозначаются буквой «П». А при наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов добавляют букву «Ж». По европейскому стандарту DIN EN 499 электроды также делятся на четыре вида: C – cellulose, A – acid, R – rutile, B – basic.

В нашей статье мы рассмотрим электроды с покрытием четырех основных видов, особенности их применения, а также плюсы и минусы различных типов покрытия. А о том, как выбрать электроды для сварки читайте здесь.

Содержание

Электроды с кислым покрытием (символ А)

В состав электродов с кислым покрытием входят: оксиды железа, марганца и кремния. Стоит отметить, что токсичные оксиды марганца могут нанести вред здоровью человека. Поэтому электроды с кислым покрытием теряют свою популярность и используются все реже. Вместо них применяются смешанные – рутилово-кислые.

По механическим свойствам металла шва электроды с покрытием этого вида относятся к типам Э38 и Э42 по ГОСТ 9467-75, обладая пределом прочности до 412 МПа. Они малочувствительны к окалине и ржавчине на свариваемом металле, а также допускают работу удлиненной дугой. Сварку ими можно выполнять на постоянном и переменном токе.

При работе электродами с таким типом покрытия за счет выделения большого количества кислорода во время сварки повышается температура дуги и снижается поверхностное натяжение расплавленного металла, что делает его очень текучим. Это позволяет повысить скорость сварки, но несет риски подрезов (один из дефектов сварного соединения). При этом металл шва имеет повышенную склонность к образованию горячих трещин.

Плюсы электродов с кислым покрытием

- Легкое зажигание и стабильное горение дуги

- Возможность проводить сварочные работы на постоянном и переменном токе

- При сварке ржавого или покрытого окалиной металла не образуют пор

- Устойчивость к влаге и механическим воздействиям

- Обеспечивает ровный сварной шов

- Хорошая отделяемость шлаковой корки

Минусы электродов с кислым покрытием

- Риск образования подрезов

- Выброс опасных токсинов

- Опасность образования горячих трещин при сварке

Области применения

Данный тип электродов используют для сварки некритичных низколегированных стальных конструкций в строительстве и машиностроении.

Электроды с целлюлозным покрытием (символ Ц)

До 50% состава электродов с целлюлозным видом покрытия занимают органические составляющие, как правило, целлюлоза. Также в него могут входить органические смолы, ферросплавы, тальк и прочие вещества.

Металл шва, полученный при использовании целлюлозных электродов по химическому составу соответствует полуспокойной или спокойной стали. При этом он содержит повышенное количество водорода. По механическим свойствам металла шва электроды с этим покрытием соответствуют типам Э42, Э46 и Э50 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа и 490 МПа соответственно.

Их главной особенностью является возможность выполнения вертикальных швов на спуск (сверху вниз). Это достигается за счет образования малого количества шлака, который не стекает вниз, а также большого количества защитных газов. При односторонней сварке на весу для электродов с целлюлозным видом покрытия характерно образование равномерного обратного валика шва.

Следует отметить, что эти электроды обладают повышенным количеством брызг и пониженной пластичностью металла шва, обусловленной большим количеством водорода, образующегося при сгорании органических компонентов.

Плюсы электродов с целлюлозным покрытием

- Легкое зажигание и стабильное горение дуги

- Возможность выполнять сварочные работы как на постоянном, так и на переменном токе

- Легкое отделение шлака

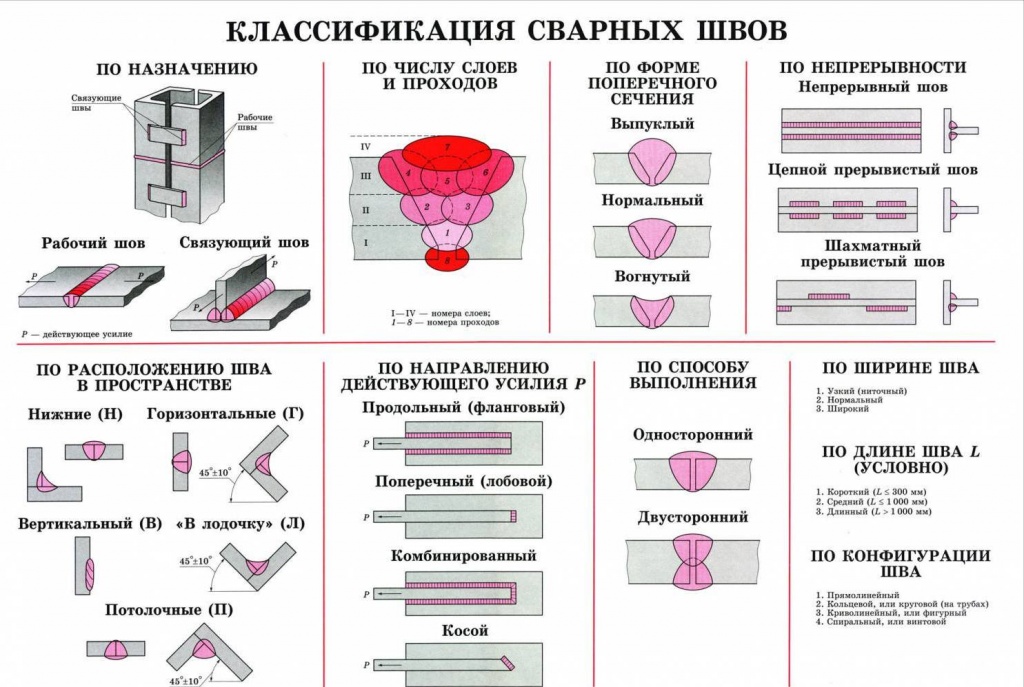

- Возможность сварки во всех пространственных положениях

- Отличная защита сварочной ванны

- Отсутствие выброса опасных токсинов

- Чистый корневой шов

Минусы электродов с целлюлозным покрытием

- Сильные брызги металла

- Чешуйчатый поверхностный шов

- Высокое содержание водорода в защитном газе

- Склонность к небольшим подрезам по краям (трещинам)

- Необходимо прокалить электроды перед началом работы

Электроды из целлюлозы применяют при сварке низколегированных сталей. Эффективны при сварке корневого шва магистральных трубопроводов.

Электроды с рутиловым покрытием (обозначение Р)

Рутиловый вид покрытия электродов состоит в основном из природного концентрата рутила (двуокиси титана TiO2), кремнезема (гранита, полевого шпата, слюды), карбонатов кальция и магния, ферромарганца.

Металл шва, выполненный электродами с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Большинство марок электродов с рутиловым покрытием по механическим свойствам металла шва относится к типам Э42 и Э46 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа соответственно. При этом у рутиловых электродов стойкость металла шва к образованию трещин выше чем у электродов с кислым покрытием.

Кроме чисто рутиловых покрытий, широко распространены смешанные: рутилово-целлюлозный (РЦ), рутилово-основной (РБ), кисло-рутиловый (АР) типы, которые также обладают хорошими технологическими свойствами.

Электроды с этим видом покрытия характеризуются спокойным расплавлением с малым количеством брызг, а также обеспечивают переход металла стержня в сварочную ванну малыми или средними каплями. Они обладают легким повторным поджигом дуги за счет наличия TiO2, зачастую без соприкосновения стержня электрода с основным металлом. За счет этой особенности достаточно удобно работать короткими швами, когда необходимо частое прерывание дуги. Шов при этом имеет тонкий рисунок, а шлак легко отделяется от металла шва. Еще одним преимуществом рутилового вида покрытия является низкая чувствительность при работе с влажным и ржавым металлом и по окисленной поверхности.

Следует отметить, что рутиловые покрытия менее вредны для здоровья сварщика, чем остальные.

Плюсы электродов с рутиловым покрытием

- Легкое повторное зажигание

- Стабильное горение дуги

- Нет необходимости подготавливать поверхность к работе

- Высокая прочность шва. Не образует горячих и холодных трещин в металле

- Обеспечивает мелкочешуйчатый шов

- Легкое отделение шлака

- Можно использовать как с переменным, так и с постоянным током

Минусы электродов с рутиловым покрытием

- Необходимо прокалить электроды до начала работ

- Необходимо контролировать силу тока, потому что с ее увеличением характеристики электродов ухудшаются

Рутиловые электроды – очень популярные, так как область их применения достаточно широка. Например, они используются при сварке низкоуглеродистых конструкций и изделий, сборке трубопроводных конструкций, а также сварке и ремонте изношенных деталей.

Популярные марки электродов с рутиловым видом покрытия

- – рутилово-целлюлозное, тип Э46

- АНО-21 – рутилово-целлюлозное, тип Э46

- ОЗС-4 – рутиловое, тип Э46

- ОЗС-12 – рутиловое, тип Э46

- МР-3 – рутиловое или рутилово-целлюлозное, тип Э46

Электроды с основным покрытием (символ Б)

В состав электродов с основным видом покрытия входят карбонаты магния и кальция (доломит, мрамор, магнезит) и плавиковый шпат (CaF2). Последний снижает эффективность работы при использовании переменного тока, поэтому сварка такими электродами выполнятся только на постоянном токе. Смешанные типы, содержащие меньшее количество CaF2 допускают выполнение работ на переменном токе.

Металл, наплавленный электродами с основным покрытием, по химическому составу соответствует спокойной стали. По механическим свойствам металла шва электроды с основным покрытием относятся к типам Э42А, Э46А, Э50А, Э55 и Э60 по ГОСТ 9467-75. Наиболее распространенный и востребованный тип Э50А обладает временным сопротивлением разрыву до 490 МПа. Индекс «А» указывает на то, что наплавленный металл обладает повышенными пластическими свойствами.

Электроды с этим видом покрытия характеризуются высокими показателями пластичности и ударной вязкости при нормальных и низких температурах, а также обладает повышенной стойкостью против образования горячих трещин. Это достигается за счет низкого содержания газов, неметаллических включений и вредных примесей. Также газозащитная среда минерального происхождения, состоящая в основном из СО и СО2, лишена водорода, приводящего к образованию холодных трещин в наплавленном металле. Перенос металла в сварочную ванну происходит средними и крупными каплями, расплавленный металл получается вязкотекучим.

Вместе с тем по технологическим характеристикам электроды с основным покрытием имеют свои недостатки. Они достаточно чувствительны к образованию пор при наличии окалины, ржавчины и масла на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. А также требуют соблюдения условий хранения (в сухом вентилируемом помещении) и обязательной прокалки при высоких температурах перед применением. Сварка, как правило, производится постоянным током обратной полярности.

Плюсы электродов с основным покрытием

- Шов обладает хорошей вязкостью и пластичностью

- Металл содержит небольшое количество газов и примесей

- Стык устойчив к горячему растрескиванию

- Возможность сварки во всех пространственных положениях

Минусы электродов с основным покрытием

- Чувствительны к влаге – электроды следует хранить в сухом месте

- При работе на переменном токе дуга может быть нестабильной

- Удлинение дуги приводит к появлению пор

- При работе на влажных поверхностях соединение может ухудшиться

- Перед работой электроды необходимо прокалить

- Перед сваркой необходимо подготовить поверхность

- Сложны для начинающих сварщиков

Электроды с основным покрытием используются при сварке ответственных конструкций, когда к металлу шва предъявляются высокие требования. Широко используются для сварки нефтегазопроводов, мостов и других ответственных сооружений.

Как выбрать электроды для сварки

Правильный выбор сварочных электродов – залог успешно выполненной сварки. Чтобы облегчить процесс подбора, и лучше понимать какие сварочные электроды выбрать мы подготовили эту статью. В статье мы рассмотрим основные критерии выбора электродов их виды и типы. Как толщина свариваемого металла влияет на выбор диаметра электрода, а диаметр на силу сварочного тока. Познакомимся с популярными марками и дадим несколько полезных советов. Приятного чтения.

Критерии выбора электродов

Подобрать подходящие электроды поможет знание основных критериев выбора. Представленные ниже факторы в различной степени влияют на выбор конкретной марки, в совокупности составляя полную картину. Итак, на выбор сварочных материалов оказывают влияние:

- свариваемый металл – его вид, тип, толщина и вытекающие из этого требования, предъявляемые к характеристикам сварного соединения.

- условия, в которых выполняются работы и будет происходить дальнейшее эксплуатация конструкций и сооружений.

- опыт и навыки сварщика влияют на возможность использования некоторых марок.

- качество электродов, способных обеспечить необходимые характеристики металла шва.

Остановимся на некоторых факторах и рассмотрим их более подробно.

Сегодня существует большое количество металлов и сплавов, отличающихся своими характеристиками и сферами применения. Поэтому важно подбирать электроды, которые обеспечивают получение металла шва схожего по характеристикам, механическим свойствам и химическому составу с основным металлом. Это достигается за счет использования специальной проволоки (сердечника) и состава обмазки.

Среди основных характеристик металлов выделяют: прочность, твердость, упругость, пластичность и вязкость. Для сталей, использующихся в некоторых отраслях промышленности важны также показатели жаростойкости, износостойкости и усталости. Как правило, на упаковке изделий присутствует краткое описание, для каких сталей предназначена та или иная марка.

По назначению выделяют электроды: для ручной дуговой сварки углеродистых и низколегированных сталей, легированных теплоустойчивых сталей, высоколегированных сталей с особыми свойствами, чугуна, меди и сплавов на ее основе; для ручной электродуговой наплавки поверхностных слоев с особыми свойствами; для электродуговой резки.

Условия сварки и эксплуатации соединенной конструкции, также влияет на выбор. Для сварки в условиях севера к изделиям существуют определенные требования. Например, электроды GOODEL-52U способны обеспечить работоспособность при температуре до -50 градусов Цельсия.

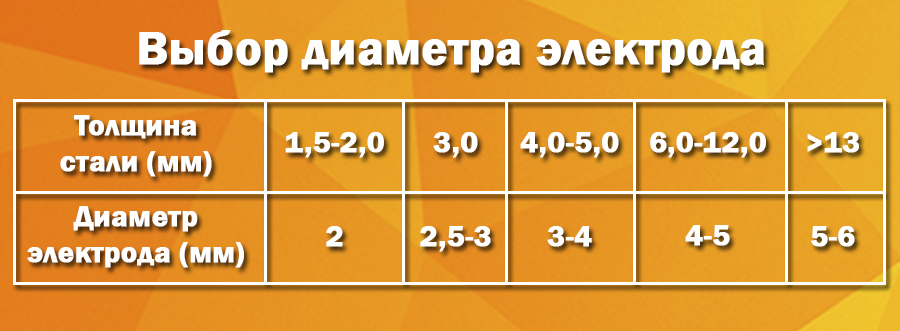

Толщина свариваемого металла влияет на выбор диаметра изделия. Для соединения деталей малой толщины применяются не большие диаметры электродов. Это позволяет избежать прожига и порчи детали. Соответственно с увеличением толщины заготовки увеличивается и диаметр электрода. А это в свою очередь ведет к увеличению силы сварочного тока, для обеспечения большей глубины проплавления. Сегодня выпускаются электроды различных диаметров, в основном от 2 до 6 мм. Более подробно о том, как выбрать диаметр электрода и силу сварочного тока в зависимости от толщины металла поговорим чуть ниже.

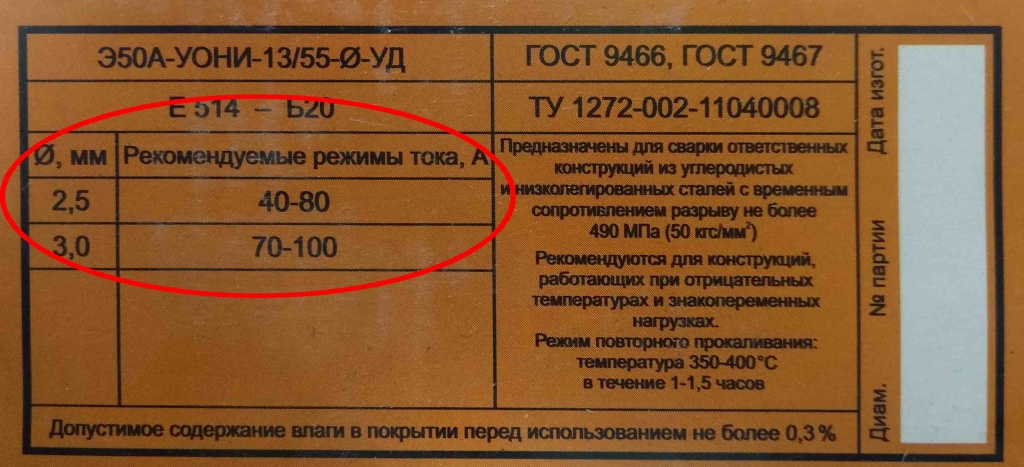

Совет: если не знаете или забыли, как выбрать силу сварочного тока можете посмотреть рекомендации производителя на упаковке с материалами. Как правило, там указываются допустимые режимы сварки.

Опыт и навыки сварщика также оказывают влияние на выбор марки. Существует ряд различных классификаций, помимо разрядов. Например, аттестация в НАКС на доступ к определенным видам сварочных работ. Чем опытнее сварщик, тем проще ему вести сварку различными типами электродов. Новичкам же рекомендуется начинать с расходников рутилового типа и после их освоения начинать практику с изделиями основного типа. Это связано с тем, что основные электроды требуют определенных навыков и сноровки, однако после освоения дают прекрасные результаты. Высокое качество шва и стойкость к образованию кристаллизационных трещин, также такие электроды обладают низким содержанием водорода.

Качество сварочных материалов непосредственно влияет на характеристики сварного соединения и на сам процесс ведения сварки. Необходимо выбирать электроды у надежных производителей, гарантирующих качество выпускаемой продукции. Также следует остерегаться подделок некоторых популярных брендов. Как правило, отличить оригинал от контрафакта можно внимательно изучив пачку. Настоящая упаковка всегда будет лучшего качества: плотнее, герметичнее, без явных нарушений целостности и следов «кривой» склейки. Можно проверить и сам электрод. Если обмазка не равномерного цвета или имеет неоднородное нанесение, с большим количеством сколов, то стоит подумать, прежде чем покупать такую пачку. В любом случае перед покупкой стоит прочитать несколько статей на эту тематику.

Виды и типы электродов для сварки

Существуют различные виды сварочных электродов: неплавящиеся, плавящиеся без покрытия и плавящиеся покрытые. Для ручной дуговой сварки применяются покрытые плавящиеся электроды. Они, в свою очередь, согласно ГОСТ 9466-75, имеют несколько типов покрытия. Рассмотрим наиболее распространенные из них.

Электроды с основным покрытием

Один из самых популярных типов. В маркировке обозначаются буквой «Б». Имеют хорошие сварочно-технологические свойства. Обеспечивают высокую прочность и ударную вязкость металла шва. Содержат малое количество водорода и обеспечивают стойкость к знакопеременным нагрузкам и низким температурам. Используются для сварки особо ответственных конструкций, в том числе нефтегазопроводных труб в условиях севера. Широко применяются в мостостроении и кораблестроении. Из недостатков: при сварке получается относительно много шлака, а при выполнении работ на длинной дуге в шве могут образоваться поры. Поверхность свариваемых элементов обязательно должна быть обезжирена и зачищена. Изделия с таким типом покрытия работают на постоянном токе обратной полярности. Наиболее распространенная марка – УОНИ-13/55.

Электроды с рутиловым покрытием

Вторыми по популярности можно назвать изделия с рутиловым покрытием. Они обозначаются буквой «Р». Основные преимущества – простой поджиг, устойчивое горение дуги, минимальное разбрызгивание и легкое отделение шлака. Электроды с обмазкой этого типа обеспечивают возможность сварки в любых пространственных положениях, а также по загрязненным и окисленным поверхностям. При этом они могут работать на постоянном и переменном токе. Такие расходные материалы хорошо подходят для сварки углеродистых и низколегированных сталей. Наиболее распространены марки: ОК-46, МР-3, ОЗС-12, АНО-21. Следует учитывать, что прежде чем приступить к сварке электроды нужно прокалить.

Помимо этого существуют электроды с кислым покрытием (А), целлюлозным покрытием (Ц), а также различные смешанные типы. Например, рутилово-целлюлозное (РЦ) или рутилово-кислое (АР) и другие. Однако, такие типы менее распространены.

Какие электроды выбрать для сварки металлоконструкций

На выбор типа изделия также влияет тип свариваемого металла и то, какие работы планируется выполнять. Ниже представлена таблица рекомендуемых марок электродов, производимых заводом сварочных материалов «GOODEL», в зависимости от назначения металла подлежащего сварке или наплавке.

Углеродистые и низколегированные стали

ОЗС-4, МР-3, АНО-4, GOODEL-OK46, ОЗС-6, ОЗС-12, ОЗС-21, МР-3С, АНО-21, АНО-6, АНО-25, УОНИ-13/45, УОНИ-13/55У, УОНИ-13/65, УОНИ-13/85, ЦУ-5, ВП-6

Конструкции, работающие при отрицательных температурах и знакопеременных нагрузках

Высоколегированные нержавеющие стали

ОЗЛ-7, ОЗЛ-8, ЦЛ-9, ЦЛ-11, НЖ-13, ОЗЛ-17У, ЭА-400/10, ЭА-395/9, НИАТ-1, НИАТ-5

Жаростойкие и жаропрочные высоколегированные стали

ОЗЛ-6, ЦТ-15, ЦТ-28, ОЗЛ-25Б, АНЖР-1, АНЖР-2

Сварка разнородных сталей (низколегированных с хромоникелевыми сталями аустенитного класса)

Сварка и наплавка серого и ковкого чугуна и заварка дефектов чугунного литья

ШЭЗ-Ч1, ОЗЧ-1, ОЗЧ-2, ОЗЧ-6

Холодная сварка конструкций из высокопрочного чугуна с шаровидным графитом и серого чугуна с пластинчатым графитом

Сварка, наплавка и заварка дефектов чугунного литья деталей из серого, ковкого и высокопрочного чугуна

Сварка меди и бронзы

Комсомолец-100, АНЦ/ОЗН-3; ОЗБ-2М (для бронзы)

ОЗШ-1, ОЗШ-3, ВСН-10, ОЗН-300М, ОЗН-400М, ОЗН-6, ОМГ-Н, ЭН-60М, ОЗН-7, ОЗН-7М, НР-70, ЦН-6Л, ЦН-12М, ШЭЗ-Н13, 13КН/ЛИВТ, Т-590, Т-620, ЦНИИН-4, УОНИ-13/НЖ 20Х13

Наплавка поверхностей кузнечно-штамповой оснастки и деталей металлургического оборудования

Наплавка штампов холодной и горячей штамповки, работающих с нагревом контактных поверхностей до 650 °С

Легированные теплоустойчивые стали

ТМЛ-1У, ТМЛ-3У, ЦЛ-39

Выбор диаметра электрода в зависимости от толщины свариваемого металла

Как правило, диаметр можно подобрать исходя из толщины металла изделий. Как говорилось выше, чем больше толщина металла, тем больше должен быть диаметр электрода. Стоит отметить, что на выбор диаметра влияет не только толщина металла, но и его свойства. Основные рекомендации по выбору диаметра электрода.

- Для деталей толщиной от 1,5 до 2 мм, подойдет электрод Ø 2 мм.

- Для соединения заготовок толщиной 3 мм, подойдут электроды Ø 2,5 или 3 мм.

- При толщине свариваемых деталей от 4 до 5 мм, следует использовать изделия Ø 3 или 4 мм.

- Для конструкций толщиной от 6 до 12 мм, лучше всего выбрать электроды Ø 4 или 5 мм.

- Если толщина свариваемых элементов превышает 13 мм, то следует использовать изделия Ø 5 или 6 мм.

При толщине заготовок менее 1,5 мм, ручная сварка, как правило, не применяется.

Полярность и сила сварочного тока

Сварка может производиться как на переменном, так и на постоянном токе. Например, рутиловые электроды могут работать и на постоянном и на переменном токе, а расходники с основным покрытием только на постоянном токе обратной полярности.

При проведении работ с использованием постоянного тока существует два варианта подключения:

- При работе на постоянном токе прямой полярности, свариваемое изделие подключается к зажиму «+», а электрод к «–».

- При использовании постоянного тока обратной полярности, заготовка подсоединяется к клемме «–», а держак электрода к «+».

Следует учитывать, что на контакте «+» наблюдается большее выделение тепла. Это значит, что на прямой полярности лучше выполнять сварку массивных деталей, а на обратной тонколистовой металл и высоколегированные стали. Использование постоянного тока обратной полярности позволит избежать прожига тонких деталей и перегрева высоколегированных сталей.

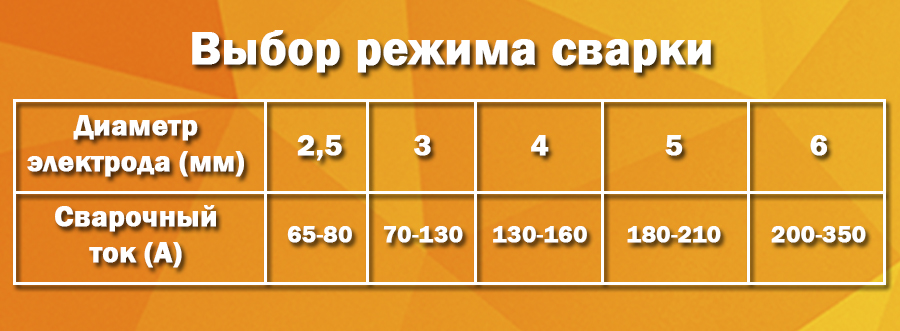

Правильно подобранная сила тока значительно облегчает процесс ведения сварки и позволяет избежать дефектов в процессе работы. Существует негласное правило, что на миллиметр диаметра электрода добавляется 20-30 Ампер тока. На выбор силы тока также влияет пространственное положение сварки, количество слоев шва и толщина металла. Как правило, производители указывают диапазон рекомендуемых значений сварочного тока на упаковке с электродами. Ориентировочные настройки силы тока:

Единственно верных настроек не существует. Как правило, сварщик устанавливает силу тока исходя из собственного опыта и ощущений, а также используемого оборудования. Главное, чтобы в процессе сварки обеспечивалась достаточная глубина провара и свободное управление сварочной ванной.

Зачем прокаливать электроды

Прокалка обеспечивает удаление лишней влаги из покрытия. Это позволяет избежать дефектов при соединении деталей и прилипания электрода к изделию. Для материалов основного типа прокалка является обязательной. Рекомендуемая температура прокаливания указывается на упаковке. Как правило, для прокалки используется специальное оборудование.

Электроды для сварки труб

Важными факторами, влияющими на выбор электродов для монтажа труб, являются способ их соединения (пространственное положение сварки) и толщина стенки (влияет на выбор диаметра). Для сварки нефтегазопроводов и резервуаров высокого давления используются электроды с основным покрытием марок: GOODEL-52U, УОНИ 13/55, ЦУ-5, ТМЛ-1У.

Для сварки водопроводных и отопительных труб в быту подойдут рутиловые электроды GOODEL-OK46, МР-3 и АНО-4.

Начинающему сварщику

Наиболее подходящими расходными материалами для новичков при сварке инвертором можно назвать электроды с рутиловым покрытием МР-3 и АНО-21. Для сварки нержавейки можно использовать изделия марок ОЗЛ-8 и ЦЛ-11. Расходные материалы УОНИ-13/55 с основным покрытием более сложны в освоении, но способны обеспечить высококачественные и прочные швы.

Чаще всего начинающим сварщикам рекомендуется использовать электроды МР-3. Они обеспечивают получение достойного качества шва даже при малом опыте. Это достигается за счет легкого зажигания дуги и достаточно простому управлению сварочной ванной, а также ее хорошей защитой от кислорода. Возможностью выполнения сварки по загрязненным и окисленным поверхностям. Плюсом является и возможность ведения сварки в любых пространственных положениях, кроме вертикального сверху вниз. Ими можно варить как на постоянном токе при подключении к инверторам или выпрямителям, так и на переменном токе с помощью трансформаторов.

Виды сварочных аппаратов

Сварочные аппараты разделяют на 2 группы: бытовые и профессиональные. Бытовые аппараты предназначены для работы от стандартной сети 220 В с частотой 50 Гц. Сила тока как правило не превышает 200 А, а время беспрерывной работы непродолжительно. Такие сварочники позволяют выполнять необходимые сварочные работы в домашнем хозяйстве. Профессиональное оборудование отличается большей силой тока (могут выдавать ток более 200 А) и длительностью работы. Их можно запитать от сети 380 В. Такие аппараты применяются при сварке нефтепроводов, на строительных площадках и в других отраслях промышленности. Основная функция всех сварочных аппаратов это предоставление переменного или постоянного тока.

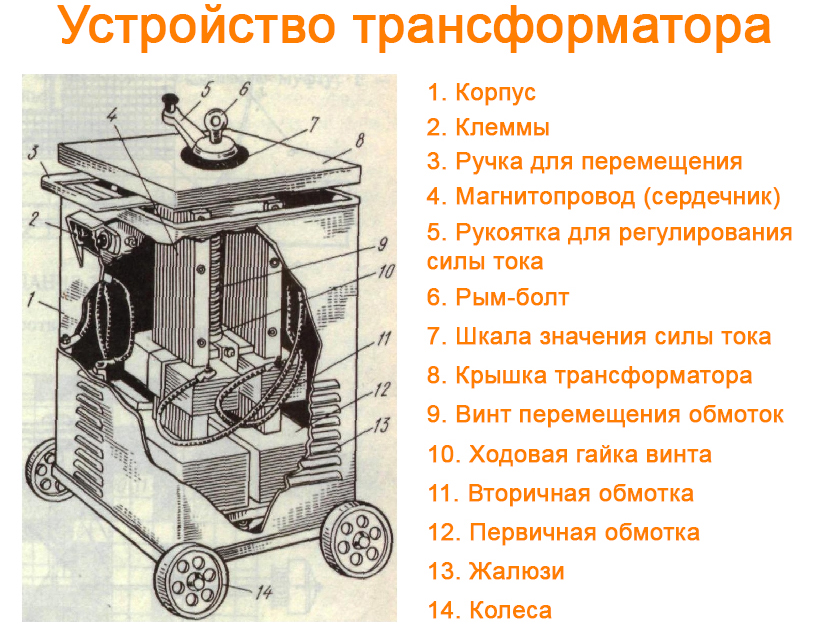

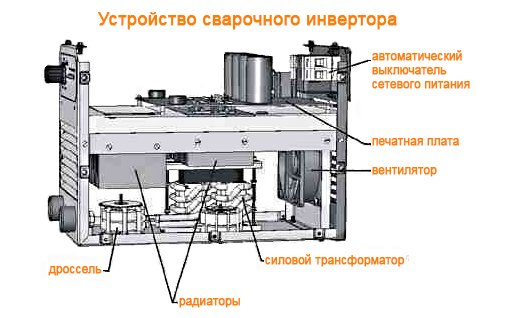

Существует несколько видов сварочных аппаратов: трансформаторы, выпрямители и инверторы.

Трансформаторы преобразуют переменный ток высокого напряжения в переменный ток меньшего напряжения. Минусом трансформаторов являются невозможность получения стабильной дуги, а также большие габариты и вес. Они чувствительны к скачкам напряжения, а для успешной работы необходим опыт. Как правило, их используют для черновой сварки дешевых сталей.

Выпрямители преобразуют переменный ток в постоянный. Позволяют получить стабильную дугу и обеспечивают получение качественного шва. Ими можно варить нержавейку и алюминий, а также низколегированные стали.

Инверторы – наиболее популярный в настоящее время сварочный аппарат. Он имеет достаточно высокую мощность при малых габаритах и весе. Они функциональны и просты в использовании. Обеспечивают стабильное горение дуги, не проседают при скачках напряжения в сети. Ими можно выполнять сварку тонкостенных металлов. Для инвертора подходят электроды всех типов. Какие электроды для сварки инвертором лучше выбрать читайте в статье по ссылке.

Проверка качества перед покупкой

Перед тем как совершить покупку, нужно проверить качество электродов:

- Указанный на упаковке срок годности не должен быть просрочен.

- Упаковка должна быть целой, без следов вскрытия и деформации.

- Обмазка должна быть равномерно нанесена и не должна крошиться.

Заключение

В этой статье мы рассмотрели, как выбрать электроды для сварки. Какие виды и типы покрытия бывают. Научились подбирать диаметр и силу сварочного тока. Ознакомились с видами сварочных аппаратов.

Читайте также: