Электроды для сварки труб под просвет

Обновлено: 16.05.2024

Предлагаем Вашему вниманию замечательную статью о том, как правильно сваривать трубы, чтобы выполненный сварной стык прошел неразрушающий метод контроля (рентген, ультразвук) или по-простому, чтобы стык был «чистым на просвет».

Статья написана простым и очень доступным языком, чем сильно отличается от множества учебников и пособий по сварке, в которых, на мой взгляд, слишком много «воды». — Валентин Сыч (ДедушкаГастарбайтер). Орфография автора сохранена.

Введение

Эта статья рассказывает о том, что такое сварка на просвет, как правильно провести состыковку элементов трубы, какие нужны настройки оборудования и как надежно заполнить шов.

Изучив предоставленные данные, можно понять, как происходит сваривание труб на просвет и как добиться качества шва при таком типе сварки.

Сваривая «на просвет» или «под просвет» корень шва, сварщик варит трубы, имея между деталями зазор. Этот зазор должен быть сквозным, то есть, иметь просвет.

Эта технология подходит для труб до двенадцати миллиметров в диаметре. Однако в редких случаях обрабатываются и трубы больших размеров. Уже готовые к обработке детали называются «катушка».

Определение «на просвет» также используется для соединения труб, проходящих радиографический контроль. Во время этой проверки на металл направляются лучи, которые «просвечивают» его.

Сварка труб ручной дуговой сваркой

Прежде, чем приступить к самому процессу, необходимо подготовить применяемые детали и материалы.

- Этот вариант предусматривает применение труб диаметром от 159 до 219-и. При этом толщина стенки всего 8 миллиметров.

- В качестве дополнительных материалов можно использовать арматуру. В крайнем случае — проволоку.

- Сварочный аппарат.

- Электроды.

Подготовительный этап

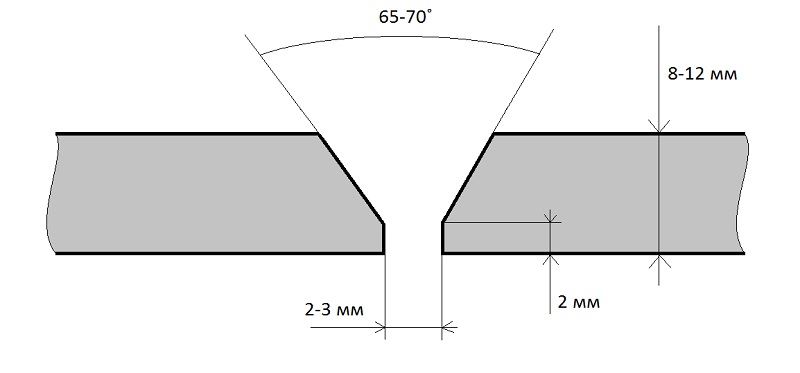

Сварка труб под просвет всегда требует тщательной подготовки. Подготовительные работы начинают с подбора тренировочного материала. Для этого подойдут трубы среднего диаметра с толщиной стенки 6-12 мм. При этом параметры должны быть следующие: фаска – 65-70о, а приступ – 2 мм (независимо от размеров трубы).

Далее приступают к зачистке труб в местах будущего стыка. Их необходимо очистить от ржавчины, лакокрасочного покрытия и т.д. При этом зачистить трубу необходимо почти до блеска, лучше всего это выполнить шлифовальной машинкой. Далее снимаются все металлические неровности (для этих целей можно использовать резак). Также следует удалить и те участки труб, которые изменили цвет в процессе шлифования при помощи шлифовальной машинки. После этого поверхность следует обезжирить, используя ацетон и суконку.

Перед сваркой трубы следует зачистить от грязи и ржавчины.

Стык собирается при помощи центратора, при этом наиболее часто используется наружный центратор, однако лучше подойдет внутренний, поскольку он может удалить часть неровностей внутри трубы. При этом смещение сборки должно стремиться к 0 (а в идеале его вообще не должно быть). Зазор следует оставить порядка 2,5 мм (легко выставляется электродом такого диаметра).

Когда с заготовками закончено, приступают к подготовке электродов. Для сварки корня лучше всего применять электроды LB52U диаметром 2,6 мм. Их следует прокалить в печке, для подобных электродов прокалка осуществляется при температуре около 390 градусов в течение 2 часов. После прокаливания их кладут на хранение в пенал (если не планируется быстрое использование). Температура в пенале должна быть не ниже 80 градусов. Совет: в случае если нет времени на полноценную прокалку электродов, опытные сварщики сушат их резаком на мягком пламени на протяжении 1,5 минут.

Важно знать, что подобная технология закалки категорически запрещена для применения, однако в экстренных случаях она способна выручить. При этом не следует сушить все электроды сразу – они быстро остынут и наберут влаги, поэтому подсушивать электроды следует по 1-2 штуке.

Подбор РДС

Настройка сварочного режима – основа качественного соединения деталей. Сварка на просвет не исключение. Существуют разные типы РДС, подходящие разным видам сварных работ.

При обработке труб, в выборе сварочного режима значение имеет толщина стенки трубы и используемые присадочные прутки. Сила тока подбирается к каждому типу детали отдельно. В этом поможет опыт, либо совет коллеги.

Касательно других пунктов сварочного режима:

- Применяется короткая длина сварной дуги.

- Скорость сваривания подбирается средняя. Повышенная скорость чревата пропусками, пониженная – прожигами в полотне шва.

- Полярность настраивается отрицательная.

- Тип тока – постоянный.

Важную роль в режиме сваривания играет мощность напряжения дуги. Однако она и несколько других показателей подбираются в соответствии с конкретной деталью. Многие характеристики сварных работ зависят от предпочтений мастера.

Ключевым моментом в сварке на просвет является правильное технологическое окно. Оно представляет собой углубление, образованное во время расплавления краев стыка труб.

За ним нужно тщательно следить, так как с его помощью можно вовремя заметить, что качество шва нарушено.

Сваривание корня шва на просвет требует много практики. Подбор правильного режима сварки происходит опытным путем, а значит, чем больше сваривания труб будет проведено, тем проще будет определиться с настройками для конкретной детали.

На стадии, когда опыта еще нет, можно спрашивать рекомендации у мастеров старшего поколения.

Сварка труб полуавтоматом

Для того чтобы качественно выполнить работу, необходимо учитывать множество мелких, но важных характеристик.

- Сила тока.

- Напряжение.

- Диаметр и скорость подачи проволоки.

- Полярность и иные характеристики.

Принцип сварки полуавтоматом практически идентичен дуговой сварке. Но стоит уделить особое внимание настройке всей аппаратуры. Если все настройки соответствуют особенностям технологического процесса, тогда шов будет ровным и практически незаметным.

Процесс сварки труб на просвет

Качество сварки контролируется стандартами ГОСТ. Для того чтобы соблюсти стандарты ГОСТ, сварка труб должна производиться в определенной последовательности. В первую очередь, необходимо подготовить катушку.

Если вы применяете трубы с толщиной стенки в 8 миллиметров, тогда угол разделки краев должен быть от 60 до 70-и градусов. При этом ширина зазора между частями должна составлять от 2 до 2.5 миллиметров. Для того чтобы правильно выставить края деталей, можно воспользоваться небольшим куском электрода.

Прежде, чем начинать делать прихватки, необходимо подготовить вспомогательные материалы. Нам понадобится проволока или арматура. Для этих целей нужно нарезать прутья длиной не менее 15 и не более 20 миллиметров.

Если во время выполнения сварочных работ у вас закончатся заготовки, тогда нужно приостановиться и нарезать необходимое количество. Это позволит сохранить фаску нетронутой. Для трубы указанного диаметра нужно сделать 4 прихватки.

Важно помнить, что прежде, чем начинать сварочные работы, необходимо подготовить поверхность заготовок. Для этого очищается поверхность краев от посторонних веществ. Это грязь, ржа, нагар, жир и так далее.

На следующем этапе производится сварка корня. Для этого необходимо соблюдать правила при выполнении работ.

- Применяется обратная полярность.

- Используются только сухие и обязательно прокаленные электроды.

- Для сварки нужен минимальный ток. Но при этом сварочный аппарат не должен «захлебываться».

- Работы производятся только в закрытом помещении, в котором отсутствует сквозняк.

- Работать нужно только с короткой дугой.

При сварке корня имеется одна особенность. На обратной стороне валика могут образовываться поры различной величины. Для того чтобы по ГОСТ сварка труб соответствовала всем нормам, необходимо подбирать специальную силу тока, которая позволит шву застывать за считанные секунды.

При нагревании металла появляется технологическое окно. Теперь следует равномерно расплавлять притупление. Расплавление производится с двух сторон. Во время сварки сварщик должен всегда видеть тех. окно. При этом нужно всегда поддерживать равномерный диаметр окна.

Оптимальная величина окна составляет примерно 3 миллиметра. Если диаметр тех. окна будет очень большим, тогда будет появляться большое количество пор, что негативно отражается на качестве сварки. Сварка труб ручной дуговой сваркой должна производиться без спешки. Шов должен быть ровным. Корень — это сварочный шов. Высота корня должна быть равной идентичной обратному валику. В основном, это от 0 до 1 миллиметра.

Выполнение работ в домашних условиях

Для того чтобы выполнить все работы, необходимо соблюдать технологию производства всех необходимых мероприятий. При этом нужно учитывать особенности сварочного аппарата. Важно помнить о том, что нужно соблюдать порядок производства всех необходимых мероприятий.

Сварка трубы на просвет – видео сможет наглядно продемонстрировать особенности производства каждого отдельного технологического процесса. Нужно просмотреть несколько роликов, которые подготовили несколько мастеров. Только после этого вы сможете выполнить все сварочные работы качественно и довольно быстро.

Ошибки в сварной обработке труб

Поскольку на практике просветная сварка труб сложная работа, у начинающих сварщиков часто происходит забраковка деталей. Избавиться от нее без практики и наработки личного опыта невозможно.

Ускорить обучение может разбор теории сварочного дела и стандартов по сварке на просвет.

Далее будут приведены ошибки в просветной обработке труб и способы их предотвращения.

Первая проблема заключается в непроваренных участках. Их появление происходит, когда превышена скорость сварки, а мастер не достаточно опытен. Недостаток практики играет ключевую роль в сварке на просвет.

И именно наработка опыта позволит предотвратить появление непроваров в будущем.

Нередко портит деталь наличие провисших участков, созданных неаккуратностью шва. Это результат несоблюдения технологического процесса и режима сварки на просвет.

Опыт и интуиция важны в просветном сваривании, однако изучение техдокументации к заданию существенно облегчит выполнение работы.

Еще пара советов для предотвращения типичных ошибок:

- Несмотря на сложность, сваривание производится при короткой длине сварной дуги. Даже если хочется облегчить задачу, нельзя менять длину дуги. Сварка уже на среднем значении ухудшит качество соединения.

- В процессе сваривания пруток не отрывается. Отрыв присадочного прутка производится только при необходимости его обновления.

- От детали к детали нужно следить за настройками силы тока.

- Не стоит игнорировать подготовительный этап. Правильная зачистка и разделывание кромок облегчает работу.

- Работа проводится только сухими присадочными прутками.

- Не стоит проводить процесс сварки на просвет во время непогоды.

- Качество оборудования и дополнительных элементов тоже имеет вес в надежности результата.

Заключение

Сваривание металлических труб на просвет должно всегда проводиться с ответственным подходом к делу. Вне зависимости наличия контроля качества.

То, как сварщик относится к работе вне контроля результатов труда, показывает его качества как работника. Некачественное исполнение труб всегда может иметь последствия.

Однако изучению ошибок и проблем во время сварного процесса стоит уделить больше внимания. Здесь были приведены лишь некоторые из них.

Перед работой стоит изучить все доступные материалы, справки и документы. Это поможет на практическом этапе и ускорит выработку своих принципов сварки.

Какие могут возникнуть дефекты при сварке

Самым большим дефектом при проведении сварки считается непровар. Сварщики, у которых случаются такие огрехи, не допускаются к работе на трубопроводах. Неаккуратность швов и их провисание, а также другие мелкие дефекты случаются при нарушении технологии сварки. Для их предотвращения работа должна выполняться с соблюдением следующих условий:

- сварка выполняется короткой дугой на минимальном токе;

- отрыв электрода допускается только при замене;

- тщательный подбор тока;

- правильная подготовка труб;

- проведение работы прокаленными электродами;

- место сварки должно быть защищено от ветра и осадков;

- использование качественного оборудования и электродов.

При освоении этого вида сварки главное научиться наплавлять корень шва. Для тренировки можно взять две металлические пластины толщиной 10 мм и прихватить с зазором, не забывая о подготовке стыка. Закрепляя их под разными углами, отрабатывают навыки сварки на просвет по горизонтали, вертикали, потолке.

Кол-во блоков: 14 | Общее кол-во символов: 13290

Количество использованных доноров: 5

Информация по каждому донору:

Сварка корня шва труб под просвет

Сваривать трубы на просвет умеет не каждый сварщик, даже с солидным опытом. Новичкам же эта работа кажется настолько сложной, что они и не пытаются браться за нее. На самом деле сварка на просвет не так сложна, как кажется со стороны. Просто нужно знать ее нюансы и особенности.

Что значит «сварка на просвет»

Свое название этот способ получил потому, что такое соединение труб проверяется методами радиографического контроля. При его проведении шов раньше просвечивали рентгеновскими лучами для выявления изъянов. Сейчас для контроля применяются ультразвуковые аппараты. Однако чаще под термином «сварка на просвет» подразумевается соединение труб с зазором между ними. Соединяемые отрезки труб именуют катушками. Такой способ также называют сваркой под просвет.

Подготовительные работы

Прежде чем варить трубу необходимо подготовить металл в зоне стыка. Торцы должны быть отрезаны ровно, иначе наложить надежный шов будет затруднительно. С кромок снимаются фаски, чтобы угол между ними был 65 — 70˚. Поверхности на расстоянии не менее 3 см от торцов зачищаются шлифовальной машинкой или металлической щеткой до блеска снаружи и изнутри. Участки, изменившие цвет после обработки шлифмашинкой удаляются. Заусенцы убираются напильником. Острые края кромок притупляются до 2 мм, иначе они быстро расплавятся. Затем поверхности обезжириваются ацетоном.

Не менее важна и подготовка электродов. Их, перед началом работы, прокаливают в печи при температуре 380 — 400˚C в течение двух часов. Для продолжительного хранения электроды кладут в специальный пенал, в котором поддерживается температура на уровне 80˚С. Контейнер для этой цели можно изготовить самостоятельно из трубы ППУ. Когда нет возможности длительного прокаливания, электроды сушат горелкой в течение полутора минут слабым пламенем. Такой метод запрещен правилами, но в аварийной ситуации выбирать не приходится. Поскольку покрытие электродов быстро высыхает и опять набирает влагу, сушить более двух штук одновременно не следует.

Стыковка труб

Чтобы исключить смещение заготовок относительно друг друга катушки укладываются на уголке или швеллере. В идеале несовпадение должно равняться нулю, так как даже расхождение в 1 мм, разрешенное правилами, приводит к непровару. Зазор, в зависимости от толщины стенок, устанавливается в пределах 2 — 3 мм. В повседневной практике для этого между торцами труб вставляют электрод подходящего диаметра. При толщине стенок от 10 мм величина зазора выставляется 3 мм. При стыковке также нужно учитывать погрешность, которая возникает при прихватке из-за нагрева металла в ее точках. Возникающие термические напряжения стягивают трубы, поэтому зазор увеличивают на несколько десятых долей миллиметра.

Процесс стыковки упрощается, если использовать центратор. Он обеспечит точное совмещение осей труб и неизменность их положения во время сварки. Обычно применяют наружный центратор, но лучше выбрать внутренний, так как он исправляет нарушения формы, например, овальность торцов труб.

Настройка режима сварочного аппарата

Для сварки трубы под просвет рекомендуется использовать сварочный аппарат постоянного тока. Работа проводится в режиме прямой полярности, когда электрод подключен к плюсу, а труба к минусу. Величина сварочного тока устанавливается в зависимости от толщины стенок трубы и диаметра электродов. Точное его значение в каждом случае подбирается опытным путем. Однако независимо от размера труб создание корня сварного шва проводится электродами диаметром 2,5 мм при минимально возможном токе. Попытки использования тройки для ускорения процесса кончаются плачевно.

Оптимальную величину сварочного тока подбирают на какой-либо металлической поверхности. Для начала выставляется 50 — 60 ампер. Если при опробовании дуга стабильна, нужно без усилия коснуться поверхности расплавленного металла кончиком электрода — он не должен прилипать. Сбавляя ток, подбирается его максимально малое значение, при котором дуга горит стабильно.

Процесс сварки

Прихватка

Сварку трубы под просвет начинают с прихватки в нескольких точках. Их количество зависит от диаметра заготовок, но не менее четырех с шагом 90˚. После создания первой точки положение труб при необходимости корректируется. Прихватка должна надежно скрепить заготовки между собой. После сварки всех точек стык еще раз зачищается. Обнаруженные поры и плохо проваренные места удаляются, так как они в дальнейшем станут причиной брака.

Корень шва

Сварку удобней проводить, если прихваченные трубы будут находиться в полупотолочном положении. Это обеспечит свободный доступ к стыку. На нижней части соединения наносится отметка. Отступив от нее 1 — 3 см начинают сварку корня шва под просвет. Дуга зажигается на фаске или ее внешнем краю, но не на поверхности трубы. На потолочной части стыка кончик электрода находится в зазоре с постепенным движением вверх. Для формирования обратного валика дуга должна гореть внутри трубы.

При движении электрода без поперечных отклонений нужно следить, чтобы оплавлялись обе кромки. Если плавится только одна сторона, следует остановиться и повторить проход. Горение дуги снаружи означает, что стык стянулся. Его можно прорезать большим током, но предпочтительней аккуратно расширить болгаркой. Если наплавляемый корневой шов провисает, значит, завышен сварочный ток или электрод движется медленно.

Если представить торец трубы в виде циферблата часов, то при выходе на 40 минут электрод начинают раскачивать на половину диаметра между кромками. В результате образуется технологическое окно, через которое можно следить за формированием внутреннего валика. При сварке тонкостенных труб небольшого диаметра оно только намечается, но не стоит проплавлять на этом месте сквозную дыру. Электрод продвигается без колебательных движений, меняется только положение держака, чтобы обеспечить стабильность дуги при минимальном токе.

После выхода на 50 минут держатель отклоняется от себя, чтобы дуга горела на краю валика. Продавливать электрод внутрь трубы как на потолке не надо, так как могут получиться прожоги. Чтобы внутренний валик получился ровным, прихватка при подходе к ней шва срезается, края развальцовываются. С готового корня сбивается шлак, металл зачищается до блеска металлической щеткой.

Заполнение

Заполнение выемки, образовавшейся после проведения предыдущей операции, выполняется короткой дугой. Для плавления кромок электрод ведется по краям сварочной ванны. При работе нужно следить за появлением стартовых пор, которые образуются при розжиге дуги во время сварки на ветру. Их зашлифовывают под нуль болгаркой. Опытные сварщики накладывают дополнительный шов сверху и снизу стыка, не касаясь вертикали.

Облицовка

В заключение на зачищенное заполнение накладывается облицовочный шов. Его выполняют равномерными по амплитуде колебательными движениями без резких рывков, следя за тем, чтобы дуга не выходила за пределы сварочной ванны. Чтобы шов не проваливался посередине, электрод на краткие мгновения задерживается на кромках. Если он получается излишне чешуйчатым, добавляется сварочный ток. После завершения сварки со шва удаляется шлак, утолщения, образовавшиеся в местах розжига дуги, зашлифовываются. Поверхность возле стыка очищается только металлической щеткой.

Как заварить катушку под просвет

Этот вопрос, с некоторой периодичностью, задают на нашем и не только форумах, а потому, чтобы не плодить однотипные ответы, я решился на создание этой, основанной на собственном скромном опыте и навыках, темы. В данном случае мы рассмотрим ручную дуговую сварку допускных катушек ручной дуговой сваркой электродами с основным покрытием. Не нужно бояться пробовать. Под просвет трубы варят не боги и не маги, а такие же смертные, как и мы с вами. Мандраж, который часто сопутствует сдаче допускных стыков не только наносит удар здоровью и душевному равновесию, но часто является основной причиной некрасивых результатов. Понятно, что это важно, это ваша репутация и хлеб, но всё же постарайтесь относиться к процессу максимально легко и несколько отстранённо.

Сейчас, как и во множестве других решающих моментов, нам нужна светлая голова и твёрдые руки.

Катушки чистим от ржавчины, масла, задиров, заусенцев. Выводим притупление 1,5-2,5 мм (на толщине стенки 3 мм и меньше фаску не делаем). Выставляем зазор 2-3 мм (больше толщина стенки -- шире зазор), обычно берётся толщина металлического стержня электрода, оббитый электрод зачастую и выступает в качестве зазорника. Выставляем ток 50-60 А (на выносном пульте инвертора Кемппи это троечка) и зажигаем дугу на какой-либо металлической поверхности, пробуем. Ток должен быть максимально малым и вместе с тем обеспечивать стабильное горение дуги. Важно выставить правильный ток. Попробуйте слегка, без усердия, прижать электрод к сварочной ванне – прилипать он не должен. В этом режиме и будем варить. Прихватываем катушки между собой с соблюдением технологических требований. Закрепляем заготовку в неповоротном вертикальном (или, если требуется, горизонтальном) положении будущего шва, обеспечив себе удобный доступ ко всей поверхности сварки. Проверьте, что кабель ни за что не цепляется, что вы на него не наступили, что маска надёжно сидит на голове, опустите и подымите её (маску, а не голову) что светофильтр как раз напротив ваших глаз и обеспечивает хороший обзор.

Военная хитрость. Если над душой не стоит проверяющий, разверните катушку вниз самой длинной прихваткой, на ней вы разожжёте дугу и с неё же поведёте корень. В ином случае не мудрите.

Корень.

Определяем самую нижнюю точку трубы, запоминаем по какой-нибудь рядом прилипшей козявке или пятнышку и зажигаем дугу чуть дальше от этого места (10-30 мм). Господа сантехники! Не нужно зажигать и гасить электрод с тела трубы! Исключительно и обязательно с поверхности фаски , либо её внешнего края!

На потолке без лишних движений держим кончик электрода в зазоре, уводя понемногу вверх по мере сгорания (он словно сам продвигается). Ведите электрод чуть выше кромки формирующегося корня, чуть придавливая кончик электрода добиваемся горения дуги внутри трубы с формированием обратного валика, также следя за оплавлением обоих кромок: вы сразу заметите, если дуга бежит по одной, не оплавляя другую, на жаргоне сварщиков электроды “козырятся”, в этом случае останавливаемся и делаем “заход”. Если дуга горит исключительно наружу (это вы тоже заметите), значит у вас стянуло кромки (на жаргоне "слепой стык". Зачастую его можно проплавить на бо́льшем токе, но лучше прорежьте. Косячный электрод откладываем и берём другой. Не нужно их экономить, если образец не пройдёт контроль, вы будете готовы отдать не одну пачку за пересдачу, но будет поздно. Горячий корень шва не должен провисать соплёй; если это происходит, то либо ток чрезмерно большой, либо вы излишне медлительны.

Выводя на положение приблизительно 40 минут (представьте срез трубы как циферблат часов) начинаем “раскачивать” горящий кончик электрода приблизительно на полдиаметра от кромки к кромке, оплавляя их и получив едва заметное “окно”, через которое вы опять же контролируете формирование валика. Уточнение. На малых толщинах и диаметрах это окно лишь угадывается, ни к чему его разваливать в дыру. Держите кончик электрода без колебаний, меняя лишь позиционирование держака чтобы на максимально низком токе обеспечить горение дуги, “шустрите”.

Выводя на 50 минут желательно наклонить держатель от себя, обеспечив горение дуги непосредственно на край валика. В отличии от потолка, придавливать горящий кончик ни в коем случае не нужно и даже противопоказано, прожоги нам не нужны.

Прихватки по мере продвижения дуги лучше полностью срезать (с требуемой развальцовкой кромок). В этом случае вы получите максимально ровный обратный валик. Выходя с “захода” и на “заход” добивайтесь оплавление края, часто для этого нужно на долю секунды придержать электрод.

Заполнение.

Заполнение, это просто. Зачищаем корень до чистого металла. Зажигаем дугу и ведём ванну, придерживая кончик электрода на краях для того чтобы оплавить кромки. В идеале, у нас получится в меру ровная вогнутая поверхность, которую можно обстучать от шлака или пробежаться болгаркой с дисковой щёткой, что лучше и быстрее. Иногда вам может показаться что проще сразу пройти облицовку шва, без заполнения. Здесь главное, не переоценить свои возможности. Да, LB позволяет набрать “жирную” ванну, но, при перегреве металла(который сам по себе недопустим) ванна может закипеть и выдать дюжину симпатичных пузырей, (“сыр”) которые в худшем случае останутся незамеченными, а значит, неисправленными. Также внимательно следите за стартовыми порами, часто появляющимися при зажигании дуги, особенно на ветру или холодном металле, зачищайте их болгаркой до полной вышлифовки. Также, целесообразно наложить дополнительный слой с потолка и на самом верху, не трогая вертикал.

Облицовка.

Облицовка всегда на виду, зачастую по внешнему слою судят о сварщике не только окружающие и начальство, но и не всегда компетентные представители техконтроля. Важно выдержать ровный, максимально гладкий шов (как яичко, говорят деды), некоторым образом это ваше лицо. Опять же, принимаем максимально удобное положение (катушку сложнее варить ещё и тем, что её не очень то удобно обнять, как обычную трубу небольшого диаметра, надёжно зафиксировав самого себя относительно стыка) максимально группируемся, используя доступную точку опоры, нас не должно болтать и потряхивать в мышечном напряжении. И забываем про весь окружающий мир, с этого момента ты робот. Выводить облицовочный слой нужно максимально размеренно, равными по частоте колебательными движениями, без резкого дёрганья и подрачивания, выписывания замысловатых фигулин и вывода дуги вверх по кромкам. Варите как автомат, как запрограммированный механизм, придерживая на кромках на небольшое мгновение, достаточное для оплавки и недопущения подреза, не забывайте что середина шва не должна проваливаться, обеспечивая равномерное усиление валика по всей длине; при должном заполнении, оно само получается как надо. Не уводите чересчур электрод от ванны, но и не царапайте её обмазкой (в этом случае остаются непривлекательные, похожие на дефекты следы). В отличии от корня, где мы выводим кончик электрода самую малость выше наплавки, здесь мы непосредственно держим дугу в сварочной ванне. Если появляется излишняя чешуйчатость, попробуйте прибавить ток. Понемногу, без фанатизма, не допускайте наплывов. Выводим на нижнее положение (верхняя точка) и, на завершении секунду-две держим горящий электрод в одной точке и гасим дугу выводя её чуть вперёд (не на тело трубы). У нас должна образоваться ровненькая неприметная блямбочка без кратера.

Обив шлак снимаем зачистным кругом "замки" (как правило, в месте зажигания электрода получаются небольшие утолщения), аккуратно их закругляя, и сбиваем брызги. Чистить околошовную зону допустимо только металлической щёткой. Также смотрим образовавшийся обратный валик. Радуемся полученному результату или делаем выводы.

Как на самом деле варят трубу на просвет

Рано или поздно, каждый уважающий себя сварщик сталкивается со сваркой трубы. В этой статье, я хочу рассказать и показать наглядно, как мы варим трубу на просвет. Хочу заметить, что данный пост не является рекомендательным, а лишь является одним из методов введения сварки технологических трубопроводов.

Как уже было написанно ранее, мы все сталкиваемся с трубами. Благо у кого-то есть хорошие контакты, которые могут показать и рассказать о сварке трубопровода наглядно, но в некоторых случаях, нам приходиться восспользоваться поиском в интернете. На сегодня, интернет засыпан статьями о сварке трубопровода, но. везде описанна теория, а как мы знаем, теория всегда отличается от практики. В этом посте, я наглядно покажу как я сварил стык, который занял около 15-20 минут и который прошел просвет.

Первым делом, мы готовим саму трубу. В нашем случае, это труба диаметром 219 мм 8мм стенки.

Как написанно в теории, так и в практике, стыки надо зачищать от грязи, песка и ржавчины. Для этого много ума не надо, а только лишь качественный инструмент и хороший монтажник в бригаде.

После тщательной зачистки щеткой болгарки, приходит время для стыковки двух концов труб через центратор соответствуюшего размера. В нашем случае, трубы попались хорошего качества и мы почти ни когда не делаем притупление, что позволяет монтажнику не менять саму болгарку либо диски на ней.

Хоть нам и повезло с трубами, но с техникой не особо. На сегодняшний день, на много удобнее использовать современный эксковатор, который может мягко изменять положения трубы в отличии от трубоукладчика.

Когда трубы пойманы в центратор, приходит время делать прихватки. Самы трубы соеденены в плотную без зазора. Когда труба зафиксированна и зажата в центраторе, монтажник отходит в другой конец трубы и по тихоньку отталкивает её в сторону, тем самым делаля зазор с левой а потом и с правой стороны. При такой стыковке, обычно получается, что от низу до вверха стыка зазор имеет разный размер, другими словами, с низу зазор может быть 1 см а сверху накрыт чуть ли не в нахлёст. Получается, что где то в середине есть зазор, который нужен мне. В моём случае это 2,5-3 мм.

Прихватив одну сторону, делаем все тоже с другой стороны. Получилось так, что вверх у нас немного зажат, а низ слишком открыт. Тут в дело вступает техника, которая должна плавно отпускать трубу, тем самым выровнив ее сверху до низу.

По теории, надо делать 3 прихватки и с 4 начать варить. В нашем случае, так как привариваемая трубу весит настропах трубоукладчика, нам достачно и 2-х прихваток по бокам, но всё же иногда я делаю третью сверху.

Вроде всё. Труба готова к сварке горня шва. Осталось только монтажнику снять центратор и можно приступать к делу.

Начинаем сварку корня. Тут уж у кого как руки набиты, кто любит на большом токе кто то на мельком. Так же, по технологии надо варить в три шва, это:

1. Корень

2. Заполнение

3. Облицовка

Мы же справимся в два прохода. Сварку корня мы введем путем наполения, что значит "заполнение" шва отпадает и остается только последующая облицовка.

Когда корень шва сварен , вызываем монтажника, который зачищает корень при помощи болгарки с щеткой. Хочу отметить сразу, что защишаем только щеткой и без прохождения шлифовальным кругом.

Это конечно не правильно по "теории", но мы как-то справляемся. Иногда получается просто ужас, а иногда нет. Единственное когда мы используем шлейфовальный круг, это только при наличии пор.

Корень зачищен, пора приступать сразу к облицовке шва. Ставим току побольше и начинаем варить снизу вверх.

5 разновидностей электродов для сварки труб: список

Электроды для сварки труб: по каким параметрам выбирают + классификация + особенности + ТОП-3 лучших ТМ электродов для 5 различных категорий труб.

Сварка труб в промышленных и домашних условиях является одной из наиболее распространённых задач для сварщика. Многие говорят, что качество зависит исключительно от классификации специалиста, но в учет стоит брать также соответствия материала к прутку.

В сегодняшней статье мы рассмотрим классификацию электродов для сварки труб + сделаем небольшой обзор на разные категории металлопрофиля.

Какие бывают электроды для сварки труб?

Токопроводящие стержни могут быть 2 типов – металлические и неметаллические. Для наложения швов на трубы вторые не годятся, потому далее мы на них останавливаться не будем. Основа качественного сваривания – мастерство + подбор нужных материалов , но и металлические прутки в этом плане могут сыграть злую шутку. Рынок настолько переполнен продукцией, что выбрать стоящий товар может быть трудно даже профи, а о дилетантах сварки и говорить нечего.

Начнем с того, что металлические электроды могут быть 2 типов – плавящиеся и неплавящиеся . Которые плавятся, в дополнение имеют покрытие для образования сварочной ванны, а сам стержень выполняется из распространенных типов цветных и черных металлов.

Важно: плавящиеся электроды без покрытия в практике сейчас используются только в случаях, когда сварочные работы протекают в защитной среде из газа. По формату это проволока на небольших катушках.

Причина повышенной стоимости неплавящихся электродов кроется в материалах их стержней. Основной документ, который регламентирует производство прутков является ГОСТ 9467-75. Детальнее о классификации электродов для сварки в таблице ниже.

| Параметр | Маркировка | Обозначение |

|---|---|---|

| Толщина покрытия электрода | А | Прутки с тонким покрывающим слоем. |

| С | Прутки со средним покрывающим слоем. | |

| Д | Прутки с толстым покрывающим слоем. | |

| Г | Особо толстый покрывающий слой. | |

| Тип | А | Кислого типа |

| Б | Базовое | |

| Ц | Из целлюлозы | |

| Р | Из рутила | |

| П | Покрытие смешанного типа, которое подразделяется на комбинации из двух – АР, РБ, РП, РЖ. | |

| Материалы | Углерод и низколегированная сталь | Материал показывает пиковые значения сопротивления разрыву. |

| Высоколегированная сталь | Обладают особыми свойствами. | |

| Конструкционная сталь | Для использования дуговой сварки. Сопротивление разрыву аналогично углеродистым. | |

| Чугун | Используется в частных случаях. | |

| Цветные металлы | Для работы с цветными металлами. |

В зависимости от выбранного материала электрода, меняется его сопроводительная документация. Базовый перечень состоит из ГОСТа 9467-75, 10052-75, 9466-75 и 10051-75 . Далее мы более тщательно пройдемся по типам сварки и предоставим актуальные модели электродов для каждой из них.

Какие электроды для сварки труб выбрать в 2021 – обзор ТМ + особенностей прутков

Ситуативность в процессе работы с трубами крайне высокая. Основной критерий распределения – это назначение трубопровода. Далее мы сделаем обзор электродов для труб высокого давления, нефтяных, газовых, тепловых, водопроводных, оцинкованных, отопительных и профильных.

1) Выбор электродов для сварки труб под высоким давлением

Основное требование к сварочным швам в системах с высоким давлением – это прочность. Для получения качественного соединения требуется основательно проварить шов, а сделать это может далеко не каждый тип электрода.

Лучшие ТМ электродов для сварки труб высокого давления:

К приемлемым альтернативам, которые чуть хуже представленных выше, относятся ОК 7470 и МТГ-01K. Ценник таких прутков начинается с 200 рублей и заканчивается 350 рублями за 1 килограмм.

2) Электроды для нефтепроводов и газопроводов

При строительстве крупных магистралей по транспортировке газа или нефти используются трубы крупных диаметров, потому о качестве сварки швов здесь стоит позаботиться в первую очередь. Даже мелкие бреши могут привести к потере десятков тонн сырья, а это громадная просадка в экономическом плане.

ТОП-3 варианта электродов для сварки газо- нефтепроводов:

Марка имеет аттестацию от Национальной Ассоциации Контроля сварки. Документ подтверждает сертификацию в отношении использования прутков при строительстве и ремонте магистральных трубопроводов. Расходник хорошо поддерживает стабильную дугу и может использоваться в любом из пространственных положений.

Марка с основным типом покрытия и коэффициентом наплавки в 9.5 г/А*ч. Расход материала для получения 1 килограмма наплавки составляет от 1.7 кг сырья. Предел текучести составляет 410 МПа, а ударная вязкость на уровне 260 Джоулей на сантиметр квадратный. Показатель относительного удлинения составляет 29%.

К приемлемым альтернативам по пруткам для сваривания газо- и нефтепровода относится ОК-46, ЛБ-52 и некоторые вариации МТГ . Детальнее по данному вопросу следует консультироваться со штатным инженером, который руководит ремонтными или строительными работами.

3) Электроды для теплосетей

Работа с тепловыми сетями подразумевает потоки горячей воды и паров. При сварочных работах электродами, используемыми в водопроводных системах, результат не будет оптимальным из-за разницы в температурном режиме эксплуатации. Здесь требуется особые марки прутков. Ниже представим наиболее популярные ТМ по соотношении цены к качеству в 2021 году.

ТОП-3 марки электродов для тепловых систем:

Отличительной чертой прутков является температурный режим эксплуатации сварочных швов – до 580 градусов по Цельсию. По диаметру на рынке присутствуют вариации в 3,4 и 5 миллиметров. Для наплавки 1 кг чистого металла требуется использовать 1.6 кг электродов. Коэффициент наплавки составляет 9.5 г/А*ч.

Весьма дорогая марка прутков с ценником от 440 рублей за 1 кг. По направлению использования являются универсальными, но ориентация идет на сварку двухслойных сталей со стороны легированного слоя. Также поддерживается ряд коррозионностойких марок (12Х18Н10Т, 12Х18Н9Т и другие).

Распространённая марка, которая выпускается как российскими производителями, так и большинством иностранных (среди известны). Тип прутка Э46 с рутиловым или рутилово-основным типом покрытия. Используется для сваривания углеродистых или низколегированных сталей тепловых систем.

К альтернативным торговым маркам вне списка выше также отнесем Э42А с толстым покрытием типа «У» и ЦЛ-20 с покрытием типа «Д». Ценник на данные прутки начинается от 200 рублей и выше за 1 килограмм.

4) Электроды для сварки трубопровода с водой

Если рассматривать бытовую ситуацию, — это прокладка под землей системы с поставкой воды к потребителям. Ранее данные системы делались только из чугуна, потому классические электроды для труб в старых системах, которые чаще всего и требуют ремонта, не подойдут.

Важно: при сварке труб с водой нужно обеспечить защиту шва от воздействия азота. Сделать это могут только прутки с толстым слоем покрытия.

Пропуская данный нюанс мимо ушей, сварщик получит соединение со слабым значением прочности, что приведет к скорой протечке и повторному ремонту.

ТОП-3 марки электродов для сварки труб с водой:

Электроды с кислым покрытием, основа которых является медь. Также имеются незначительные вкрапления никеля, марганца и железа. Выпуск по диаметрам от 3 до 5 мм. с шагом в 1 пункт. На 1 кг электродов приходится от 7 до 24 штук в зависимости от сечения. При сваривании требуется использовать короткие валики в 3-5 см.

Прутки для работы с чугуном, который обойдутся сварщику от 400 до 900 рублей за 1 кг в зависимости от диаметра электрода. Покрытие материала основное (Б), а ориентация по сварке приоритетная в нижнем пространственном положении. Коэффициент наплавки составляет 10.0 г/А*час.

Среди прочих стоящих вариантов для сварки труб из чугуна отнесем марки УОНИ, ОЗС, АНО, ЦУ-5, KOBELKO LB-52U и ESAB. Если трубопровод с водой сделан из нержавеющей стали, то рационально применить прутки ЦЛ-11.

Разбор популярных марок электродов для сварки труб:

5) Электроды для оцинкованных труб

Для получения качественного шва на оцинковке требуется соблюдение 3 условий – замедление темпа сварки на 18%-25%, увеличение силы тока на 20-40 А и расширение зазора между кромками в 1.5-2 раза от стандартного.

Важно: во избежание отравления испарениями цинка требуется использования средств индивидуальной защиты со встроенными фильтрами воздуха.

Для качественного соединения кромок оцинковки требуется электрод от 3 мм в диаметре. Покрытие используется рутиловое или фтористо-кальциевое. Использование специального флюса сбережет оцинковку от процесса испарения.

Топ-3 электрода для сварки оцинкованных труб:

Ну и наконец, если возникла необходимость сваривания профильных труб, то здесь оптимальными марками прутков станут АНО, МР-3С, ОЗС и УОНИ 13/35 . На этом обзор вопроса, какие электроды для сварки труб выбрать в 2021 году, считаем закрытым. Если на примете имеются альтернативные ТМ с качественным результатом по швам, ждем названия в комментариях к статье. Удачной сварки и не болеть!

Читайте также: