Электронно лучевая сварка схема

Обновлено: 04.05.2024

Электронно-лучевая сварка (ЭЛС) относится к методам сварки высококонцентрированными источниками энергии и обладает широкими технологическими возможностями, позволяя соединять за один проход металлы и сплавы толщиной от 0,1 мм до 400 мм.

Сущность процесса сварки электронным лучом состоит в использовании кинетической энергии, электронов, движущихся в глубоком вакууме. При бомбардировке электронами поверхности металла подавляющая часть кинетической энергии электронов превращается в тепловую и используется для расплавления металла.

Получение свободных электронов достигается применением раскаленного металлического катода, испускающего электроны. Ускорение электронов обеспечивается электрическим полем с высоким потенциалом между катодом и анодом. Фокусировка – концентрация электронов – осуществляется магнитным полем. Резкое торможение электронного потока происходит при соударении электронов с металлом.

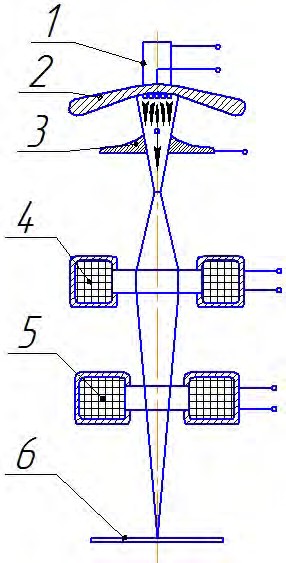

Принципиальная схема установки (пушки) для сварки электронным лучом представлена на рисунке 1. Устройство предназначено для получения узких электронных пучков высокой концентрации энергии.

Рисунок 1 — Схема установки для сварки электронным лучом: 1-высокотемпературный катод; 2-прикатодный электрод; 3-анод; 4-магнитная линза; 5-магнитная отклоняющая система; 6-изделие

Катод 1 нагревается до высоких температур. Он размещается внутри прикатодного электрода 2. На некотором расстоянии от катода размещается ускоряющий электрод (анод) 3 с отверстием. Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля, которое фокусирует электроны в пучок с диаметром, равным диаметру отверстия в аноде. Положительный потенциал ускоряющего электрода может достигать нескольких тысяч вольт. Поэтому электроны, испускаемые катодом на пути к аноду, приобретают значительную скорость и энергию.

Электроны имеют одинаковый заряд и поэтому отталкиваются друг от друга. Диаметр пучка увеличивается, а плотность энергии в пучке уменьшается.

С целью увеличения плотности энергии в пучке электроны фокусируются магнитным полем в магнитной линзе 4 и высококонцентрированный пучок электронов с большой скоростью ударяется о малую ограниченную площадку изделия 6. Кинетическая энергия электронов, вследствие торможения в веществе, превращается в тепло, нагревая металл до высоких температур.

Управление пучком электронов по поверхности свариваемых изделий производится отклоняющей системой 5.

Для обеспечения свободного движения электронов от катода к изделиям, тепловой и химической изоляции катода, и также предотвращения возможности возникновения дугового разряда между электродами в установке создается глубокий вакуум порядка 10 -2 Па.

Пучок электронов ускоряется в вакууме напряжением до 100кВ и более. При изменении напряжении от 30 до 200 кВ скорость электронов изменяется от 0,33 до 0,67 скорости света.

Кинетическая энергия электронов при торможении внутри металла и вблизи его поверхности превращается в тепловую, расходуемую на плавление свариваемых кромок и образование в жидком углублении (канала) на всю толщину свариваемого металла. Этот процесс характеризуется высоким КПД, достигающим 90 %.

Источник нагрева в виде пучка электронов сосредоточен на малом пятне, диаметром в десятые и даже сотые доли миллиметра. При мощности пучка в десятки КВт плотность энергии превышает плотность энергии электрической сварочной дуги на два-пять порядков (от 10 5 до 10 9 Вт/см 2 ).

Такая концентрация энергии позволяет осуществить сварку с недостижимым для электродуговых методов отношения глубины к ширине проплавления (до 50:1).

Узкий шов, параллельность его границ и малая протяженность обусловливает незначительные линейные и угловые деформации свариваемых изделий. Практически отсутствует коробление. Это самое важное достоинство электронно-лучевой сварки.

Глубокое проплавление металла при низких значениях погонной энергии приводит к повышенной скорости кристаллизации малой по объему сварочной ванны, благодаря чему измельчается структура сварного шва.

Электронный луч является практически безынерционным источником тепловой энергии. Возможность тонкой регулировки мощности, фокусировки и положения луча на поверхности изделия позволяет широко использовать системы автоматизированного управления и программирования режимов сварки.

Сварку можно вести отдельными импульсами с различной скважностью, а перемещая луч непрерывно вдоль или поперек стыка, что позволяет сваривать с наименьшими производственными затратами крупные партии однотипных изделий. Номенклатура изделий свариваемых электронным лучом распространяется от деталей из тонкой фольги до деталей толщиной более 100 мм, соединяемых за один проход; от деталей микромеханики до сегментов корпусов самолетов и подводных лодок; от отдельных частей космических аппаратов до крупных серий в электро- и автомобилестроении.

При конструировании и выборе способа сварки следует учитывать следующие достоинства электронно-лучевой сварки.

- широкий диапазон толщин свариваемых изделий — от долей миллиметра до 100 мм и более;

- возможность получения узких швов с глубоким проплавлением;

- возможность регулирования отношения глубины проплавления к ширине шва;

- уменьшение роста зерна в шве;

- большие скорости нагрева и охлаждения металла в вакууме, что позволяет получать максимальную степень чистоты и высокие физико- механические свойства соединения;

- возможность сварки соединений различных типов, в том числе принципиально новых не выполняемых известными способами сварки плавлением.

Широкое внедрение электронно-лучевой сварки в высокотехнологичное производство затрудняется ее экономическими и техническими особенностями:

Электронно-лучевая сварка: понятие, особенности и технология процесса, состав применяемого оборудования

Электронно-Лучевая Сварка (ЭЛС) — это один из видов сварки плавлением. Источником энергии для осуществления процесса ЭЛС служит электронно-лучевая пушка с системой управления электронным пучком (лучом).

Технология процесса ЭЛС регламентируется отраслевыми стандартами и подлежит контролю качества по ГОСТ ISO 13919-1—2017 «Сварка. Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов».

Область применения

Этот вид неразъёмного соединения различных материалов нашел широкое применение в авиационно-космической технике, судостроении, строительстве, микроэлектронике и других сферах человеческой жизнедеятельности, где необходимо сваривать тугоплавкие, прецизионные (особо чистые) материалы с уникальными свойствами.

Такие металлы, как вольфрам, тантал, молибден, ниобий, имеющие температуры плавления выше 2500 °C, могут быть сварены только лучевыми методами сварки.

Уникальность метода заключается в том, что с его помощью удается сваривать как сверхтонкие детали толщиной до десятков микрон, так и особо толстые (200…300 мм) конструкции из однородных и разнородных металлов и даже некоторые неметаллические материалы.

Особенности процесса электронно-лучевой обработки

Сущность процесса состоит в использовании кинетической энергии потока электронов, движущихся с высокими скоростями в вакууме под воздействием электромагнитного поля. Для уменьшения потери кинетической энергии электронов за счет соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода в сварочной камере создают вакуум до 10 -6 Па.

Электронный луч в зоне сварки обладает высокой мощностью, превосходящей альтернативные сварочные источники, уступая по некоторым параметрам только лучу лазера.

Сварка может производиться как непрерывным, так и импульсным электронным лучом. Импульсные лучи большой плотности с частотой импульсов 100—500 Гц используются при сварке легко испаряющихся металлов, таких, как алюминий, магний, цинк.

Схема электронно-лучевой сварки

ЭЛС позволяет соединять между собой термоупрочненные, тугоплавкие, а также химически активные при высоких температурах материалы. Создает минимальную околошовную зону термического влияния.

КПД электронно-лучевой сварки составляет рекордные 85…90 %. Но такие достижения сопряжены с большими капитальными затратами на оборудование.

Речь идет не только об основном технологическом оборудовании, но и о системах обеспечения вакуума, необходимого для ведения процесса сварки, а также о ЧПУ для автоматизированного управления этим процессом.

Технология и оборудование

Оборудование для электронно-лучевой сварки можно разделить:

- на универсальное, то есть предназначенное для реализации различных технологических процессов по обработке любых материалов: разделительная резка и прожигание отверстий; сварка и наплавка; нанесение покрытий и напыление; гравировка и т. д.

- и специализированное — предназначенное для выполнения конкретных операций при изготовлении серийных деталей и конструкций.

В состав оборудования входят:

- Электронная пушка, создающая эмиссию и ускорение электронов.

- Фокусирующая электромагнитная линза, концентрирующая электронный луч и способствующая увеличению плотности потока электронов.

- Электромагнитная отклоняющая система для точного управления лучом.

- Вакуумная установка, которая исполняет следующие функции: удаляет атмосферные газы, молекулы которых препятствуют свободному прохождению электронного луча; обеспечивает защиту от воздействия газов и влаги атмосферы на расплавленный металл и зону термического влияния.

Для ЭЛС применяются установки и агрегаты камерного типа (свариваемые детали помещаются целиком в рабочую камеру) и бескамерные (вакуум создается локально — только в месте выполнения сварочных работ).

Технологические приемы и регулируемые параметры ЭЛС

- Для уменьшения пор в сварном шве применяют регулировку наклона луча на 5-7° от перпендикуляра.

- Для легирования металла шва возможно применение присадок.

- Применение способа соединения без разделки кромок или в узкую разделку.

- Одновременное или последовательное использование двух электронных лучей, при этом один луч производит проплавление металла, а второй формирует корень шва.

- Возможность варьировать продольную и поперечную развертку электронного луча по форме сечения.

Основные параметры режима электронно-лучевой сварки:

- сила тока в луче;

- ускоряющее напряжение;

- скорость перемещения луча по поверхности изделия;

- продолжительность импульсов и пауз;

- точность фокусировки луча;

- глубина вакуума.

Преимущества и недостатки

Обычно преимущества и недостатки определяются в сравнении с аналогами. В данном случае приходится говорить об условных недостатках, так как для определенных конструкций и свариваемых материалов просто нет альтернативных методов и аналогов для сравнения. Главным и непревзойденным преимуществом является высокое качество сварных швов.

Электронно-лучевая сварка

Существует достаточно большое количество различных тугоплавких металлов, которые соединить между собой можно только при применении специальной технологии электронно-лучевой сварки. Ее суть заключается в фокусировании пучка света, который при воздействии на поверхность проводит ее нагрев.

Электронно лучевая сварка

Сегодня электроннолучевая сварка считается одной из быстро развивающихся технологий. Она применяется для работы с тугоплавкими и химическими активными, разновидными веществами и качественными сплавами. Среди ключевых моментов электронно лучевой сварки можно отнести следующие моменты:

- Сваривание проводится за счет использования кинетической энергии летящих электронов, которые при соприкосновении с поверхностью становятся причиной нагрева поверхности.

- Развитие подобного метода электронной сварки можно связать с появлением современной вакуумной техникой и электронной оптики. Только после того как стали производить подобное оборудование технология стала часто использоваться в металлургической области.

Установка для электронно-лучевой сварки

Электронно лучевая сварка может оказывать требуемое воздействие на твердые и тугоплавкие сплавы. За счет локального воздействия температуры можно получить качественное соединение.

Сущность процесса ЭЛС

Электронная пушка применяется в качестве генератора светового пучка. К ее особенностям отнесем следующие моменты:

- В качестве генератора пучка и его перенаправления устанавливаются электроды и катоды.

- Для того чтобы сфокусировать луч устанавливается оптический элемент. В зависимости от типа оборудования он может изготавливаться из различных материалов.

- В качестве питания применяется бытовая сеть. Увеличить напряжение и другие параметры можно за счет встроенного трансформатора.

Технология электронно лучевой сварки предусматривает фокусирование луча за счет магнитной линзы. При касании электроны соударяются на большой скорости с небольшой поверхностью, при возникновении трения вырабатывается тепловая энергия. На этом этапе пучок кинетическая энергия становится тепловой, повышается пластичность обрабатываемого материала, и он плавится.

Процесс электронно лучевой сварки связан с применением специального оборудования. Оно позволяет получить качественное соединение, которое будет выдерживать существенное механическое воздействие и окружающей среды.

Существенно снизить потери энергии можно при проведении рассматриваемого процесса в условиях вакуума. За счет этого исключается вероятность термической деформации. Вакуумная среда выполняет несколько основных функций, которые должны учитываться:

- Если сравнивать применение вакуумной среды с газовой или флюсом, то она защищает обрабатываемую поверхность более эффективно.

- Обеспечивается высокая химическая защита катода.

- Снижается потеря кинетической энергии. Это связано с тем, что частицы сфокусированного луча не соприкасаются с молекулами воздуха.

- Повышается эффективность дегазации сварочной ванной. Вакуумная среда исключает вероятность появления оксидной пленки.

Однако, применение вакуумной среды существенно повышается стоимость процедуры. Это связано с тем, что специальное оборудование обходится достаточно дорого.

Техника ЭЛС

Электронно лучевая сварка характеризуется определенными особенностями, которые нужно учитывать. Среди особенностей выделим следующие моменты:

- Плавка проходит по средней стенке углубления. Выполнять сварку нужно с учетом того, что расплавленный металл будет перемещаться к задней части сварочной ванной. После этого он начинает кристаллизоваться.

- Можно проводить плавку непрерывным лучом. Исключением можно назвать обработку сплавов из алюминия или магния. Слишком высокая температура становится причиной ионизации паров. Именно поэтому в подобном случае рекомендуется применять импульсный луч.

При применении технологии, которая связана с воздействием на поверхность импульсного луча можно провести обработку заготовок небольшой толщины.

Параметры режима лучевой сварки и типы сварных соединений

Для качественной обработки поверхности материала следует рассмотреть основные параметры проведения электронной лучевой сварки. Они следующие:

- Степень вакуумизации. Вышеприведенная информация определяет то, что при сварке в условиях вакуума существенно повышается эффективность процесса.

- Показатели подаваемого тока в луче могут варьировать в большом диапазоне. Это связано с тем, что для толстых заготовок повышается показатель силы тока.

- Скорость передвижения луча по поверхности определяет производительность технологии. Кроме этого, скорость передвижения увеличивается для исключения вероятности прожига металла.

- Точность фокусировки луча также определяет эффективность процедуры. Этот показатель зависит от того, какое применяется оборудование.

- Продолжительность пауз. Некоторые технологии предусматривают прерывистое воздействие светового импульса.

Образцы электронно-лучевой сварки

Основные параметры можно найти в специальных таблицах. Применяемое оборудование позволяет вводить основные параметры.

Особенности сварки лучевого типа

Технология применения сфокусированного луча встречается крайне редко. Рассматривая особенности сварки лучевого типа уделяется внимание следующим моментам:

- Получить чистую поверхность и обеспечить максимальную степень дегазации металла можно только в случае проведения работы в условии вакуума.

- Нагрев проводится до высокой температуры, за счет обеспечивается плавка металла в зоне контакта. За счет этого получается мелкозернистый шов с привлекательными характеристиками.

Подобный метод не приводит к образованию трещин. Именно поэтому он используется для работы с материалами, которые восприимчивы к сильному нагреванию и могут плавится.

Примером можно назвать процесс изготовления деталей из различных алюминиевых сплавов. Минимальная толщина обрабатываемых деталей составляет 0,02 мм, максимальный показатель около 100 мм.

Достоинства и недостатки электронно лучевой сварки

Как и у многих других технологий, у рассматриваемой также есть достоинства и недостатки. К положительным сторонам можно отнести:

- На поверхность воздействует меньшее количество тепла. Как правило, при дуговой сварке оказывается более высокое тепловое воздействие. За счет этого существенно повышается степень коробления металла. Слишком высокая температура приводит к изменению кристаллической структуры.

- Есть возможность провести обработку керамики и некоторых других трудноплавких металлов. При фокусировании луча можно проводить обработку поверхности диаметром менее одного миллиметра.

- Высокое качество получаемого шва определяет то, что технология может применяться для получения ответственных изделий и декоративных элементов. Сфокусированный луч приводит к дегазации металлического шва, за счет чего повышается степень пластичности и некоторые другие параметры. Провести электронную сварку можно также и коррозионностойких сплавов.

- Применяемое оборудование позволяет проводить регулировку мощности в достаточно большом диапазоне. Поэтому электронно лучевая сварка может использоваться для работы с различными заготовками.

- Можно получить узкий, но глубокий шов. За счет этого существенно повышается прочность соединения.

- При выборе импульсного режима можно исключить вероятность деформации поверхности из-за воздействия высокой температуры.

- Метод может использоваться для термической обработки и перфорации, а также резки металла.

Есть и определенные недостатки. Они следующие:

- Для создания вакуумной среды требуется определенное время. Именно поэтому существенно снижается показатель производительности подобной технологии.

- В корне шва может появится полое отверстие. Именно поэтому следует проводить контроль качества соединения при применении специального оборудования.

Электронно лучевая сварка оправдана в том случае, если нужно провести обработку труднодоступных мест. Экономичность связана с небольшим показателем потребления энергии.

Виды сварочных лучевых установок

Оборудование для электронно лучевой сварки характеризуется высокой эффективность применения. Однако, сложность конструкции определяет ее высокую стоимость. В продаже встречается:

- С элементом прямого накала катодов.

- С элементом косвенного накала.

Некоторые установки электронно лучевой сварки могут проводить обработку поверхности по криволинейным траекториям. Для этого проводится установка компьютера, который и контролирует положение исполнительного органа относительно обрабатываемой поверхности.

Электронно-лучевая сварочная установка

Модели, выпускаемые зарубежными производителями, характеризуются высокой степенью автоматизации. Наибольшей эффективностью пользуется метод полного проплавления соединительного стыка.

Как ранее было отмечено, рассматриваемый метод применяется для соединения различных материалов и сплавов, которые характеризуются высокой устойчивостью к воздействию тепла. Область применения следующая:

- Обработка алюминия.

- Соединение изделий, представленных сплавов из титана.

- Обработка бериллиевых металлов.

- Работа с танталом, ниобием, цирконием.

- Обработка легированных сталей.

Качественные изделия могут получать в ракетостроении и атомной энергетике. Это связано с тем, что лучевая технология позволяет получить однородный шов.

Использование сварки в промышленности

Применение ЭЛС постоянно расширяется несмотря высокую себестоимость процесса и некоторые ее недостатки. Технология характеризуется показателем КПД почти 95%. Этот показатель больше чем у более распространенной дуговой сварки.

Промышленное применение выражено следующим образом:

- При работе с активными металлами.

- При обработке термоупрачненных металлов.

- Для соединения тугоплавких материалов.

- При работе с камнем и керамикой.

- Для создания ответственных деталей.

Сегодня ЭЛС получила широкое распространение в сфере производства электронных изделий. За счет вакуума можно обеспечить герметизацию микросхем. При этом на поверхность может оказывать воздействие самая различная температура. Производительные установки подходят для работы в сфере авиации. Объем камер может варьировать в большом диапазоне. В заключение отметим, что в последнее время технология активно развивается. Это связано с возможностью получения качественных изделий при небольших затратах.

Статьи о радиотехнике, технологиях, чертежах, 3D-моделировании

Публикации для людей, интересующихся наукой и техникой

Рис. 1. Упрощенное изображение электронно-лучевой сварки в вакууме

По эксплуатационным расходам сварка электронным лучом в вакууме существенно дешевле дуговой сварки в камерах с контролируемой атмосферой. Все основные энергетические и геометрические параметры электронного пучка регулируются с высокой скоростью и быстродействием. Это позволяет вводить в металл точно дозированную энергию, реализовывать различные технологические приемы и обеспечивать высокую воспроизводимость процесса сварки. Можно производить сварку сложных сборок в углублениях и труднодоступных местах.

При ЭЛС используется кинетическая энергия потока электронов, движущихся с высокими скоростями в вакууме. Для снижения потери кинетической энергии электронов за счет соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода в электронной пушке создают вакуум порядка 10 -4 . 10 -6 мм рт. ст.

- Высокая концентрация ввода мощности в изделие, которая выделяется не только на поверхности, но и на значительной глубине в объеме основного металла. Фокусировкой электронного луча можно получить пятно нагрева диаметром 2·10 -4 . 5 мм, что позволяет сваривать металлы толщиной от десятых долей миллиметра до 200 мм. В результате можно получить швы, в которых соотношение ψ глубины к ширине провара достигает 20 и более. Появляется возможность сварки тугоплавких металлов: вольфрама, тантала, керамики. Технически возможно уменьшение ширины зоны термического влияния по сравнению с другими способами сварки плавлением, что повышает качество сварного соединения.

- Малое количество затрачиваемой энергии. Расходы характеризуются удельной энергией (Дж/см 2 ), приходящейся на единицу площади образуемого соединения.

Так как эффективные мощности при ЭЛС близки к мощностям дуговой сварки, то благодаря высокой скорости соединения для получения равной глубины проплавления при ЭЛС требуется вводить энергии в 4…5 раз меньше, чем при дуговой сварке. В результате значительно снижаются сварочные остаточные напряжения и деформации изделия.

Эффективность способа сварки плавлением можно оценить показателем, которому авторы дали название частоты сварки. При сварке плавлением обычно значительная мощность затрачивается нерационально на переплавление большого количества металла, чтобы обеспечить расплавление точек, наиболее удаленных от источника тепла.

ЭЛС рассматривается как наиболее перспективный способ соединения изделий из тугоплавких металлов, изделий из термически упрочнённых материалов, когда нежелательна, затруднена или невозможна последующая термообработка изделий после завершающей механической обработки при необходимости обеспечения минимальных сварочных деформаций и ряда толстостенных конструкций ответственного назначения.

При сварке электронным лучом проплавление имеет форму конуса (рис. 2). Плавление металла происходит на передней стенке кратера, а расплавляемый металл перемещается по боковым стенкам к задней стенке, где он и кристаллизуется.

Рис. 2. Схема переноса жидкого металла при электронно-лучевой сварке:

1 – электронный луч; 2 – передняя стенка кратера; 3 – зона кристаллизации; 4 – путь движения жидкого металла

Проплавление при элс обусловлено в основном давлением потока электронов, характером выделения теплоты в объеме твердого металла и реактивным давлением испаряющегося металла, вторичных и тепловых электронов и излучением. Часто сварку ведут электронным лучом со стабильной мощностью, но при сварке легкоиспаряющихся металлов (алюминия, магния) эффективность электронного потока и количество выделяющейся в изделии теплоты уменьшаются вследствие потери энергии на ионизацию паров металлов. В таком случае сварку нужно вести импульсным электронным лучом с большой плотностью энергии и частотой импульсов 100. 500 Гц. При правильном выборе соотношения времени паузы и импульса можно сваривать очень тонкие листы. При формировании сварного шва возможно протекание двух типов процессов: периодическое испарение (с частотой до 10 кГц) и колебания жидкого металла в сварочной ванне (с частотой порядка 1. 100 Гц). Применение высоких скоростей сварки обеспечивает минимальное термическое воздействие на свариваемый материал в околошовной зоне, а высокие скорости кристаллизации при эффективном теплоотводе – получение высоких механических свойств сварных соединений.

ЭЛС применяется в различных отраслях промышленности. Она позволяет соединить за один проход металлы и сплавы толщиной от 0,1 до 400 мм и обладает очень обширными технологическими возможностями.

Высокое качество сварных соединений в изделиях достигается с помощью оптимальных конструктивных решений и технологических приемов сварки, выбор которых должны осуществлять совместно технолог-сварщик и проектировщик изделия. Качество шва при ЭЛС, определяется общностью заданных технологических и энергетических параметров процесса. Поддержание на стабильном уровне энергетических параметров процесса сварки обеспечивает при неизменных технологических условиях постоянство эксплуатационных параметров сварного соединения. Неверный выбор режима или нарушение оптимального режима ЭЛС нередко приводят к появлению в швах дефектов. Классификация дефектов следующая: непровары, подрезы, провисание шва, повышенное разбрызгивание корневые, протяженные полости в объеме сварного шва, срединные трещины, отклонения сварного шва от стыка из-за остаточных или наведенных магнитных полей, периодическая бугристость сварного шва и периодические выплески расплава. Корневые дефекты шва - это самый распространенный вид дефектов при сварке, обычно с глубиной шва более 5 мм, в любом пространственном положении. Протяженные полости встречаются при сварке сталей, титановых и алюминиевых сплавов с глубиной шва более 15 мм.

С помощью электронного пучка можно сваривать только электропроводящие материалы, т. е. металлы, химические соединения и сплавы на их основе. Большинство современных конструкционных металлов и сплавов хорошо свариваются электронным лучом.

Диапазон свариваемости может быть расширен путем использования более чистых материалов. Применение сталей, полученных методом электрошлакового переплава, позволяет, получать высококачественные сварные соединения более простыми технологическими приемами при гораздо более низкой доле неисправимого брака.

Не свариваются с помощью электронного луча легкоиспаряющиеся материалы: автоматные, цементированные и низкоуглеродистые стали с высокой концентрацией углерода, кадмий, медь, олово, свинец, цинк, бронза, латунь. Это объясняют тем, что под действием высококонцентрированного электронного луча в вакууме происходит их взрывное вскипание, это приводит к выбросу основной массы расплава. ЭЛС позволяет соединять довольно большое количество комбинаций разнородных и разноименных материалов, в том числе из растворимых и нерастворимых друг в друге материалов.

Количество соединяемых пар может быть увеличено, если в стык свариваемых деталей вводить вставку в виде фольги толщиной 0,1…0,8 мм из специально подобранного связующего металла. Для соединения разнородных материалов используется как режим сварки, так и режим пайки, при котором электронный пучок смещается относительно плоскости симметрии стыка в сторону более тугоплавкого металла, величина же смещения либо рассчитывается, либо определяется экспериментально. Значения эффективного КПД при ЭЛС порядка 0,85…0,95.

В результате высокой концентрации мощности в направлении распространения тепла при сварке электронный луч – один из самых эффективных, по сравнению с другими сварочными источниками энергии.

Технологические схемы сварки

Сварку электронным лучом можно осуществлять с определенными ограничениями в любых пространственных положениях. Для листовых материалов сварку в нижнем положении (рис. 3) выполняют как без подкладки, так и на подкладке. Ее применяют для соединения сталей толщиной до 40 мм, титановых и алюминиевых сплавов толщиной до 80 мм. Наиболее предпочтительна сварка на боку и на подъем, которую выполняют для металлов любой толщины, в основном без подкладки. Для предотвращения вытекания расплава из сварочной ванны при сварке с глубоким проплавлением иногда устанавливают ограничительную планку вдоль нижней кромки стыка. Сварку в потолочном положении выполняют на металлах толщиной до 20 мм и применяют чрезвычайно редко.

Рис. 3. Основные типы соединений деталей при электронно-лучевой сварке:

а – в стык тонколистовых деталей на подкладке и без нее;

б – с отбортовкой кромок различной толщины; в – внахлестку;

г – в узких разделках и труднодоступных местах;

д – однопроходная сварка одновременно нескольких стыков проникающим лучом;

е – сварка двух цилиндров электронным лучом через ребро жесткости

Подготовка поверхности к сварке

Предварительная очистка свариваемых поверхностей и самих деталей выполняется механически. Очистке подлежат стыкуемые поверхности, внешние и внутренние поверхности деталей на расстоянии до 100 мм от кромки при сварке толстолистовых металлов и до 10 мм при сварке тонколистовых металлов.

Элементы конструкций, детали механизмов и конструкции в целом в зависимости от марки материала в процессе изготовления приобретают остаточную намагниченность.

Остаточная намагниченность изделий приводит к ряду негативных явлений:

- возникновению «магнитного дутья» при дуговой электросварке и наплавке, что ведет к повышенному разбрызгиванию жидкого металла из сварочной ванны и образованию различных дефектов сварного соединения, а также к непопаданию дуги в свариваемый стык или место наплавки;

- искривлению траектории электронного луча при ЭЛС и соответствующему непровару стыка по всей толщине;

- налипанию металлической стружки при штамповке или обработке деталей металлорежущим инструментом, что ухудшает качество обработки и ускоряет изнашивание штампов и инструмента.

Операцию размагничивания необходимо осуществлять после сборки стыкового соединения непосредственно перед загрузкой изделия в вакуумную камеру или подачей в зону сварки.

Размагничивание – это процесс воздействия внешнего магнитного поля, в результате которого уменьшается намагниченность ферромагнитного материала. Полное размагничивание достигается в том случае, если возможен предварительный подогрев изделия до температуры Кюри с последующим охлаждением в отсутствие магнитного поля и механических воздействий.

Наиболее применяемым способом размагничивания является периодическое перемагничивание с убывающей амплитудой.

Схемы установок для ЭЛС

Электронно-лучевые сварочные пушки (рис. 4) могут быть стационарными или перемещаемыми внутри вакуумной камеры. Размеры вакуумных камер электронно-лучевых сварочных установок определяются габаритами свариваемых изделий. Установки для сварки изделий малых и средних габаритов обычно снабжаются универсальными многопозиционными механизмами для перемещения либо вращения изделий.

Рис. 4. Схема установки для электронно-лучевой сварки:

1 – стационарная электронно-лучевая сварочная пушка; 2 – катод и прикатодный электрод;

3 – смотровое окно; 4 – вакуумная камера; 5 – механизм перемещения свариваемого изделия;

6 – система электромагнитного отклонения луча; 7 – система фокусировки луча

Основным элементом любой сварочной установки для элс является электронная пушка (рис. 5), назначение которой состоит в формировании электронного пучка с большой плотностью энергии.

Рис. 5. Принципиальная схема элс:

1 – катод; 2 – фокусирующий электрод; 3 – анод; 4 – магнитная линза;

5 – магнитная отклоняющая система; 6 – площадка для детали;

7 – источник высокого напряжения постоянного тока;

8 - электронный пучок; 9 - плавление материала

Пушка состоит из катода 1, помещённого в центре фокусирующего электрода 2, и анода 3 с отверстием, расположенного на некотором удалении от катода. Прикатодный фокусирующий электрод и анод имеют форму, обеспечивающую такое строение электрического поля, которое формирует узкий электронный пучок. Пушка питается электрической энергией от источника высокого напряжения постоянного тока 7. Положительный потенциал анода может достигать нескольких десятков тысяч вольт, поэтому электроны, эмитированные катодом на пути к аноду, приобретают значительную энергию.

Для увеличения плотности энергии в луче электроны после выхода из анода фокусируются с помощью магнитной линзы 4. Сфокусированные в плотный пучок электроны с большой скоростью ударяются о малую, резко ограниченную площадку на детали 6. При этом кинетическая энергия электронов вследствие торможения в веществе превращается в тепло, нагревая материал до температуры его кипения. Для перемещения луча по свариваемому изделию устанавливается магнитная отклоняющая система 5.

Для обеспечения свободного движения электронов от катода к изделию, а также для предотвращения возможности дугового разряда между электродами в установке создается вакуум порядка 1∙10 -4 мм рт. ст., который обеспечивается системой откачки.

Электронные пушки, используемые для целей сварки, должны удовлетворять ряду требований:

- обеспечивать требуемую мощность пучка при определенном разгоняющем напряжении;

- фокусировать электронный пучок до весьма малых диаметров;

- быть достаточно простыми в управлении и надежными в эксплуатации.

Ввиду необходимости вакуума в камере, где образуется и формируется поток электронов, в большинстве случаев при элс и само изделие размещают внутри вакуумной камеры, чтобы устранить рассеяние электронов на атомах и молекулах газов. Это обеспечивает хорошую защиту сварного шва. Поэтому наряду с высоковакуумными установками разрабатывают и такие, где электронный луч выводится из камеры пушки, в которой поддерживается высокий вакуум, и сварка производится в низком вакууме 10 -2 …10 -1 мм рт. ст. Специальные установки разрабатывают для микросварки в производстве модульных элементов и различного рода твердых радиосхем. Особенности заключаются в первую очередь в точном дозировании тепловой энергии, перемещении луча по изделию с помощью отклоняющих электрических и магнитных полей, совмещении нескольких технологических функций, выполняемых электронным лучом в одной камере. Поскольку вакуумные камеры вакуумных систем стоят очень дорого.

Существующие конструкции можно разделить на следующие группы:

- универсальные установки для сварки изделий средних размеров;

- универсальные и специализированные установки для микросварки малогабаритных деталей;

- установки для сварки изделий малых и средних размеров;

- установки для сварки крупногабаритных изделий с полной герметизацией;

- установки для сварки крупногабаритных изделий с частичной герметизацией места стыка;

- установки для сварки в промежуточном вакууме. Установки первой группы предназначены в основном для использования в исследовательских и заводских лабораториях, а также в промышленности при единичном и мелкосерийном производстве.

Они имеют вакуумные камеры объемом 0,001…4,0 м 3 и манипуляторы для перемещения свариваемых деталей, позволяющие выполнять более универсальные перемещения при сварке. Такие установки оснащают также системами наблюдения за областью сварки. Электронная пушка может быть стационарной или перемещается внутри камеры с целью начального направления луча на стык.

Установки для сварки крупногабаритных деталей отличаются наличием дорогостоящих вакуумных камер большого объема, куда детали помещаются целиком. Часто электронные пушки, которые имеют гораздо меньшие размеры, чем изделие, размещают внутри камеры. В этом случае сварной шов выполняется при перемещении самой электронной пушки. Иногда, особенно при сварке обечаек кольцевыми швами, на камере размещают несколько пушек позволяющих за счет ликвидации продольного перемещения изделия также уменьшить размеры камеры.

Для снижения затрат на оборудование и повышения производительности установок последние иногда выполняют лишь с местным вакуумированием в области свариваемого стыка. Тогда откачиваемый объем сокращается, размеры установки в целом также получаются меньше, чем в том случае, если все изделие помещать в камеру. В некоторых случаях рабочая камера установки может быть откачана лишь до промежуточного вакуума 1330…13300 Па. Диффузионный насос для откачки рабочей камеры становится ненужным.

Область применения электронно-лучевых установок

ЭЛС является наиболее перспективным способом соединения деталей из химически активных и тугоплавких металлов и сплавов, изделий из термически упрочняемых материалов, когда нежелательна, затруднена или невозможна термическая обработка. ЭЛС широко применяют в авиакосмической отрасли, ядерной энергетике, энергетическом машиностроении, производстве электровакуумных приборов, автомобильной промышленности при серийном изготовлении подшипников.

Техника безопасности при работе на установках элс

Источниками опасности при работе на установке для ЭЛС являются работающие механизмы, электрические цепи с напряжением до 1000 В, сосуды давления, свечение сварочной ванны, газоаэрозольный выхлоп, шум и вибрация форвакуумных насосов. Источники повышенной опасности для персонала – тормозное рентгеновское излучение из зоны воздействия электронного пучка на материал.

Защита от всех источников опасности и повышенной опасности предусмотрена в конструкции сварочных установок. Все защитные меры описаны в инструкциях по эксплуатации и ремонту установок с учетом возможных аварийных ситуаций. При этом защита разработана на основании правил безопасной эксплуатации электроустановок и санитарных норм допустимой дозы радиационного облучения и допустимой концентрации в воздухе рабочей зоны масляных аэрозолей.

Надеюсь теперь вы разобрались с электронно-лучевой сваркой, как это устроено, достоинства и недостатки этого процесса. Если у вас остались вопросы, можете их задать тут. Так же рекомендую зайти на наш YouTube канал.

Лучевые виды сварки

Метод сварки плавлением, при которой для нагрева используется энергия ускоренных электронов. Электронный луч (рис. 1) – это сжатый поток электронов, перемещающихся с большой скоростью от катода к аноду в сильном электрическом поле. При соударении электронного потока с твёрдым телом до 90 % кинетической энергии электронов переходит в тепловую, обеспечивая уровень температуры в месте соударения 5000 – 6000 о С.

Рис. 1. Схема установки электронно-лучевой сварки

Камера с находящейся на ней (или в ней) электронной пушкой, формирующей электронный луч, может откачиваться как до высокого (~10 -3 Па), так и до низкого (~1—10 Па) вакуума, но с отдельной откачкой объема электронной пушки до 10 -3 Па.

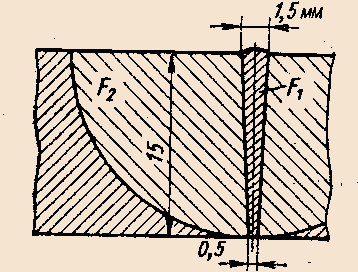

В современных установках для сварки, сверления, резки или фрезерования электронный луч фокусируется на площади диаметром менее 0,001 см, что позволяет получить большую удельную мощность. При использовании обычных сварочных источников теплоты (дуги, газового пламени) металл нагревают и плавят за счёт распространения теплоты от поверхности в глубину, при этом форма зоны расплавления в сечении приближается к полукругу F2 (рис. 3) при сварке электронным лучом теплота выделяется непосредственно в самом металле F1, причём наиболее интенсивно на некоторой глубине под его поверхностью. Отношение глубины проплавления к ширине может достигать 20:1; такое проплавление называют кинжальным.

Высокая концентрация теплоты в пятне нагрева позволяет сверлить такие материалы, как сапфир, рубин, алмаз, стекло. Незначительная ширина зоны теплового воздействия даёт возможность резко уменьшить деформацию заготовки. Кроме того, за счёт вакуума в камере обеспечивается зеркальная поверхность соединения и дегазация (приставка de… — обозначающая отделение, удаление) расплавленного металла.

Электронно-лучевой сваркой изготовляют детали из тугоплавких химически активных металлов и их сплавов (вольфрамовых, танталовых, ниобиевых, циркониевых, молибденовых и т.п.), а также из алюминиевых и титановых сплавов и высоколегированных сталей. Металлы и сплавы можно сваривать в однородных и разнородных сочетаниях, со значительной разностью толщин, температур плавления и других теплофизических свойств. Минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная – до 100 мм.

Электронно-лучевой сваркой можно соединять малогабаритные изделия, применяемые в электронике и приборостроении, и крупногабаритные изделия длиной и диаметром несколько метров.

Рис. 3. Киньжальное проплавление при электронно-лучевой сварке: F2 и F1 – сечения швов при дуговой и электронно-лучевой сварке (ЭЛС)

Методом ЭЛС реализуется сварка большенства токопроводящих материалов (легированые и высоколегированные стали; титановые, вольфрамовые, танталовые, ниобиевые, циркониевые, молибденовые и никеливые сплавы; некоторые керамики). На рис. 4 приведён рабочий момент электроно-лучевой сварки специальной стали.

Рис. 4. Электронно-лучевая сварка

Минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная – 100 мм. Способ ЭЛС применяют для соединения малогабаритных (электроника, приборостроение, часовая промышленность ) и крупногабаритных ( диски диаметром 50 – 2300 мм, цапфы, валы, рычаги, трубные и корпусные изделия) деталей.

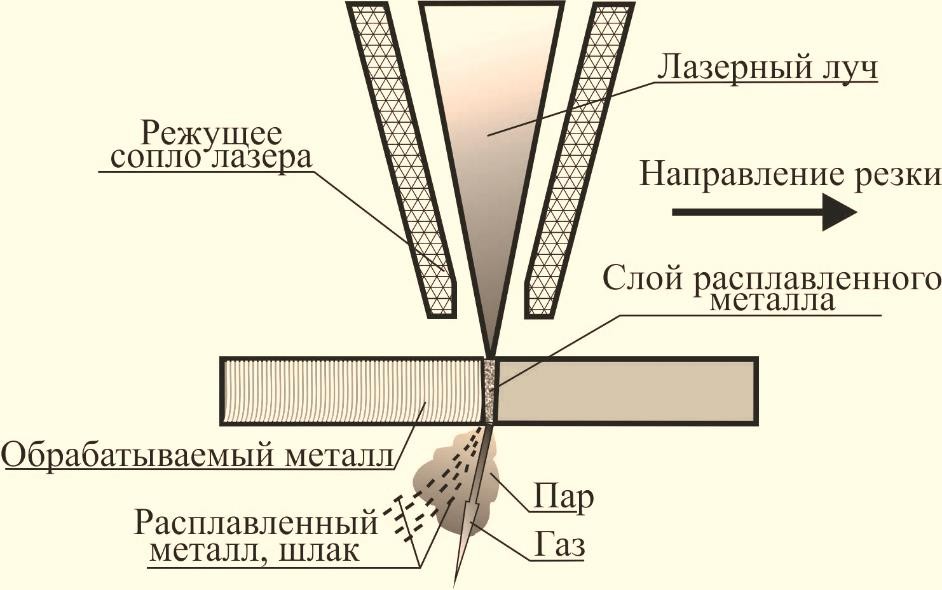

2. Лазерная сварка

Сварка плавлением, при которой для нагрева используется энергия излучения лазера, называется лазерной сваркой.

Излучение возникает в результате вынужденных скачкообразных переходов электронов атомов рабочего тела лазера на более низкие орбиты. Лазерную сварку ведут с использованием вспомогательного газа (гелия или аргона), подаваемого в зону сварки через сопло под давлением. Продувка вспомогательным газом позволяет защитить оптическую систему фокусировки от паров и брызг металла, а металл заготовок от окисления.

Лазерная сварка позволяет:

- соединять разнородные металлы при толщине заготовок 0,5 – 10 мм и скорости сварки до 50 м/мин;

- обеспечивая небольшое тепловое влияние на околошовную зону и малые деформации готового изделия;

- легко автоматизировать процесс сварки;

- сваривать конструкции, которые невозможно соединять обычными способами сварки.

Управление лучём с помощью системы специальнх зеркал позволяет сваривать труднодоступные места и получать криволинейные сварные швы.

Лазерную сварку малых толщин применяют в электронной и радиотехнической промышленности для сварки проводов, элементов микросхем, при ремонте вакуумных приборов и т.д. Лазерную сварку с глубоким проплавлением применяют при производстве корпусных деталей, валов (в том числе карданных), осей, для сварки труб, арматурных конструкций и т.д.

Лазерная резка применяется для резки заготовок со сложным контуром из листовых материалов, при обработке трёхмерных конструкций (резка труб, профилей и др.), точного раскроя листового материала (стальных листов толщиной до 25 мм), разрезания нетеплопроводных или хрупких материалов (керамик).

Сфокусированным лазерным лучом можно разрезать практически любые материалы. Лазерная резка позволяет получать узкий и точный рез с минимальной зоной термического влияния. Отсутствие механического воздействия на материал позволяет разрезать легкодеформируемые и нежёсткие заготовки. На рис. 5 показана схема и универсальная лазерная установка рис. 6.

Рис. 5 Схема лазерной резки

Рис. 6. Установка для лазерной сварки

Принципиальная особенность лазерных установок серии ALFA-AUTO — это наличие автоматического координатного стола и программы управления шаговыми двигателями, что позволяет выполнять сварные швы любой сложности: прямолинейные, фигурные по заданной траектории.

Наблюдение и контроль процесса лазерной сварки с помощью видеосистемы происходит на мониторе. Возможность замены фокусирующего сварочного объектива на режущую головку значительно расширяет возможности лазерного комплекса ALFA-AUTO, позволяет выполнять резку металлов и делает данную лазерную установку универсальной в своём применение.

На рис. 7 показан один из постов лазерной установки.

Рис. 7. Импульсная лазерная установка для сварки, резки и термообработки

Читайте также: