Энергетические характеристики источников тепла для сварки

Обновлено: 28.09.2024

Сварочная операция выполняется с местным нагревом свариваемых изделий до температуры, которая определяется свойствами свариваемых материалов и видов сварки. При сварке плавлением температура в месте выполнения сварки Тм должна быть выше температуры плавления, т.е. Тм > Тпл, а при сварке давлением Тпл > Тм > Т1, где Т1 – минимальная температура, при которой в данных условиях можно получить сварное соединение.

В целях наиболее эффективного использования тепла для выполнения сварочной операции необходимо использовать его максимально локализованный ввод, чтобы свариваемый материал только в минимально необходимом объеме довести до такого температурного состояния, при котором возможно сваривание.

Источник тепла для сварки должен обладать: 1) достаточной тепловой мощностью; 2) высокой концентрацией тепла; 3) значительной эффективностью. Кроме того, они должны быть удобными в работе.

Тепловой мощностью источника называется полное количество тепла, выделяемого им в единицу времени (кал/сек, Вт/сек).

Часть тепла бесполезно идет на нагрев окружающей среды, тогда как другая часть эффективно расходуется на нагрев изделия. Количество тепла, сообщаемое источником нагреваемому изделию в единицу времени, называется эффективной мощностью источника тепла.

Весьма важной характеристикой любого источника тепла является эффективный коэффициент полезного действия, который представляет собой отношение эффективной мощности к полной тепловой мощности:

Одним из составляющих потерь являются потери, определяемые так называемым термическим коэффициентом полезного действия ηт. Если полезное тепло, которое используется для нагрева минимально необходимого объема металла до температуры сварки (при сварке плавлением Qпл), обозначить Qм, а введенную эффективную тепловую мощность Qэфф, тогда

Наиболее распространенными источниками тепла для сварки плавлением являются газосварочное пламя, электрическая дуга, электрошлаковый источник тепла, электронный луч, световой луч; для тепловой подготовки при сварке давлением применяют пламя горючих газов, нагрев электрическим током, индукционный нагрев и тепло превращения механической энергии в тепловую.

2.2 Газосварочное пламя

Применяемое в сварочных процессах газосварочное пламя получают сжиганием горючих газов с кислородом. Большинство горючих газов собой соединения водорода и углерода (водород используют иногда в чистом виде):

Н2 + 1/2О2 ↔ Н2О + 57800 кал/моль (240 кДж/моль),

С + 1/2О2 ↔ СО +29400 кал/моль (122 кДж/моль),

СО + 1/2О2 ↔ СО2 + 68200 кал/моль (284 кДж/моль).

Все эти реакции экзотермичны, в результате чего продукты реакции нагреваются. Температура пламени может быть определена по формуле

Тг = ∑Q/∑mc, где ∑Q – суммарный тепловой эффект реакции; ∑mc – сумма произведений масс продуктов реакции на их теплоемкость.

Эти реакции являются обратимыми. При высоких температурах часть продуктов реакции распадается – диссоциирует с отрицательным тепловым эффектом.

Например, реакция горения водорода. Если бы она целиком прошла слева направо

то расчеты бы показали температуру продуктов реакции Тг = 5300 0 С. Так как при высоких температурах идет реакция Н2О → Н2 + 1/2О2 – QН2О, часть Н2О распадается, а число газовых молекул увеличивается. В результате температура пламени будет ниже (примерно 2350 0 С).

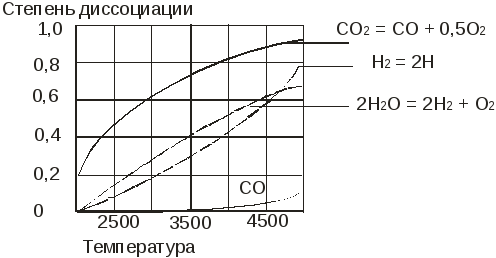

Соответственно, чем значительней степень диссоциации продуктов реакции, тем больше затрачивается тепла на их распад и более низкими окажутся конечные температуры пламени. Значения степени диссоциации различных соединений двухатомных газов показаны на рис. 2.1.

Рис. 2.1. Степень диссоциации различных соединений от температуры.

Схема горения углеводородов является более сложной, так как горючее в процессе горения проходит ряд последовательных превращений. При этом с повышением температуры углеводороды, являясь теплонеустойчивыми, распадаются. Непредельные углеводороды в результате нагрева при отсутствии кислорода распадаются на углерод и предельные углеводороды, которые, в свою очередь, распадаются на углерод и водород. (Углеводороды, в молекулах которых атомы углерода связаны между собой простой связью, а все остальные валентности насыщены атомами водорода, называются предельными или насыщенными углеводородами. Непредельными называются органические соединения, содержащие между атомами углерода кратные (двойные или тройные) связи). Общая схема распада ацетилена:

При этом может выделяться значительное количество тепла (Q1 + Q2). Например, при распаде ацетилена этот тепловой эффект составляет ≈ 54 000 кал/моль.

В присутствии кислорода этот процесс пирогенного разложения сопровождается процессами окисления, идущими с дополнительным выделением тепла. В этом случае схема разложения ацетилена будет выглядеть:

При этом частично происходит и распад углеводородов с выделением элементарного углерода

с последующим окислением и углерода и водорода.

Сопоставление различных горючих газов

Содержание водорода, вес %

Содержание углерода, вес %

Теплота сгорания, кал/м 3

Максимальная температура пламени в смеси с кислородом, 0 С

Как следует из вышеприведенного рис. 2.1, реакции горения СО (в СО2) и Н2 (в Н2О) не могут обеспечить высокой температуры пламени, в связи с процессами диссоциации. Более благоприятным является получение СО в результате горения углерода. Следовательно, более высокая температура пламени получается при сжигании углеводородов с минимальным количеством водорода и максимальным количеством углерода (табл. 2.1) Так как тепловой эффект распада углеводородов также повышает температуру пламени, наивысшую температуру обеспечивают непредельные углеводороды.

Наиболее высокую температуру пламени дает горючая смесь ацетилена и кислорода. Поэтому ацетилен является основным горючим газом для газовой сварки и резки.

Бензол дает немного меньшую температуру, при том же соотношении углерода и водорода, в связи с меньшим тепловым эффектом распада молекулы С6Н6, чем С2Н2.

Остальные горючие дают еще меньшую температуру пламени. Однако для целого ряда видов газопламенной обработки металлов, а также для сварки более легкоплавких или менее теплопроводных металлов в качестве заменителя ацетилена с успехом применяются такие горючие, как пропанобутановые смеси, метан, водород и др.

. В зависимости от соотношения кислорода и ацетилена в горючей смеси сварочное пламя может быть нормальным, окислительным и науглероживающим.

Нормальное, или восстановительное, пламя получается при отношении ацетилена к кислороду от 1 : 1 до 1 : 1,3. В большинстве случаев при сварке применяют нормальное пламя, которое способствует раскислению металла сварочной ванны и получению качественного сварного шва. Окислительным называют пламя, в котором имеется избыток кислорода. Такое пламя сильно окисляет металл сварочной ванны, способствует получению пористости и низкого качества сварного шва. Пламя с избытком ацетилена имеет желтый цвет и удлиненный коптящий факел. Оно науглероживает металл сварочной ванны.

Нормальное ацетиленокислородное сварочное пламя делится на три резко выраженные зоны(рис.2.2): ядро, восстановительную зону и факел. Ядро имеет форму закругленного ярко светящегося конуса. Оно состоит из раскаленных частиц углерода, которые сгорают, выходя на наружную часть ядра. Расстояние от конца мундштука горелки до конца ядра (длина ядра) зависит от скорости истечения горючей смеси из горелки.

Рис. 2.2 Схема строения ацетиленокислородного пламени.

Восстановительная зона состоит в основном из окиси углерода и водорода, получающихся в результате сгорания ацетилена:

Эта зона по сравнению с ядром имеет более темный цвет. Максимальная температура пламени находится в восстановительной зоне на расстоянии 2 – 4 мм от ядра, поэтому этой частью пламени и производят расплавление свариваемого металла.

Факел располагается за восстановительной зоной и имеет удлиненную конусообразную форму. Состоит факел из углекислого газа и паров воды, которые получаются в результате сгорания окиси углерода и водорода, поступающих из восстановительной зоны. Горение окиси углерода и водорода происходит за счет окружающего атмосферного воздуха

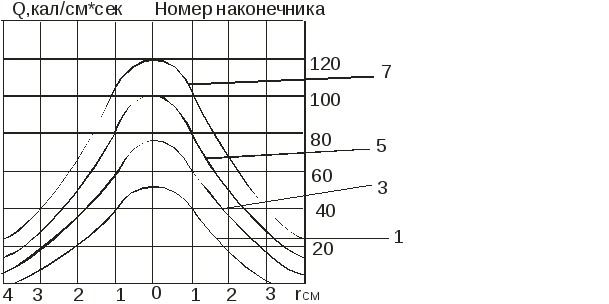

Тепловая мощность газосварочного пламени регулируется количеством горючего, сжигаемого в единицу времени. Это обычно достигается сменными наконечниками с различными проходными сечениями каналов для ацетилена, кислорода и их смеси. Наиболее распространенными являются горелки с 7 – 10 наконечниками, позволяющими регулировать мощность пламени от 30 до 3000 л ацетилена в час.

Общие закономерности горения, а также строение пламени при использовании других углеводородов подобны приведенным. Сжигание горючих смесей этих газов с кислородом характеризуется наличием светящегося ядра и средней зоны, в большей или меньшей степени отличающейся по виду от факела.

Водородно-кислородное пламя не имеет ядра и по внешнему виду его регулировку производить трудно.

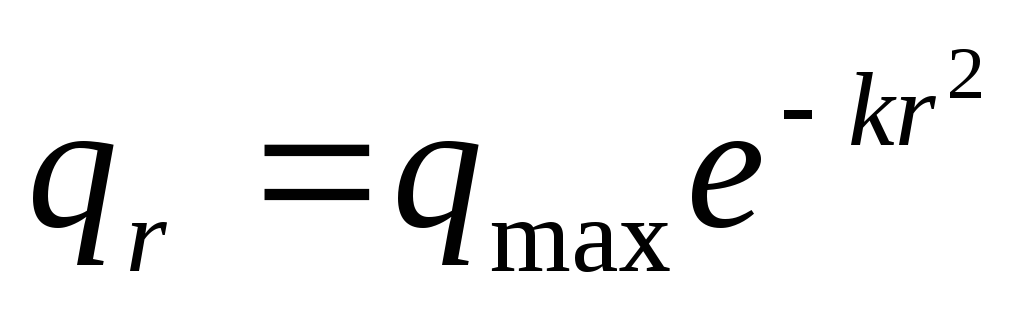

При нагреве металла газосварочным пламенем горючие газы контактируют с поверхностью по некоторой площади – пятну нагрева. Интенсивность ввода тепла в различных участках этой площади различна (рис. 2.3). Плотность теплового потока является наибольшей в центре пятна и уменьшается к периферии. Н.Н.Рыкалин показал, что изменение интенсивности ввода тепла в свариваемое изделие при направлении оси пламени перпендикулярно к нагреваемой поверхности по мере удаления от центра можно математически описать законом нормального распределения:

,

Рис. 2.3. Характер ввода тепла при различной мощности (в зависимости от номера наконечника).

где qmax – плотность теплового потока в центре пятна нагрева, кал/(см 2 * сек); qr – плотность теплового потока на расстоянии r от центра; k – коэффициент сосредоточенности ввода тепла, от размеров и распределения тепловыделения в пламени.

Кроме теплового воздействия, поток быстродвижущихся газов пламени оказывает и механическое воздействие на нагреваемую поверхность. Скорость движения газов в центре больше, чем на периферии, поэтому механическое действие пламени распределяется по площади подобно распределению интенсивности ввода тепла. Величина давления потока газов на элементарный участок поверхности в кгс/см 2 может быть определена из соотношения:

где v – скорость струи газа, см/с; G – удельный объем газа (величина, обратная плотности), см 3 /г; g – ускорение силы тяжести (981 см/с).

В результате совместного воздействия струи газов, движущихся с различной скоростью, расплавленный металл под пламенем выдувается в центре интенсивней, чем на периферии. При наклоне горелки к поверхности тепловой поток и характер механического воздействия изменяются. При этом изменяется и характер выдувания жидкого металла при сварке.

ИСТОЧНИКИ ТЕПЛА ПРИ СВАРКЕ

Неразъемность соединения сваркой достигается путем расплавления соответствующих кромок свариваемых элементов при помощи сосредоточенного источника тепла, способного обеспечить мгновенный мощный местный нагрев металла. Расплавленные участки кромок свариваемых элементов, образуя общую ванну, при последующем остывании по мере удаления источника обеспечивают неразъемность соединения на всем остывшем участке позади источника.

В качестве таких источников тепла используются.

1. Электрическая дуга прямого действия, горящая между свариваемым изделием и металлическим или угольным электродом. При сварке металлическим электродом расплавляются как кромки свариваемых элементов, так и металл электродного стержня, образуя общую ванну расплавленного металла. Сварка с помощью электрической дуги прямого действия с металлическим электродом является наиболее распространенным видом сварки, а дуговая сварка угольным электродом применяется редко.

2. Электрическая дуга независимого действия, горящая между тугоплавкими электродами в струе водорода, — атомно-водородная сварка. Этот вид сварки не нашел широкого применения.

3. Пламя высококалорийных газов, сгорающих в кислородной струе — газовая сварка. Преимущественно применяется кислородно-ацетиленовая сварка для сварки листов малой толщины.

4. Тепло Джоуля, выделяемое при прохождении электрического тока через местное сопротивление контакта на поверхности изделия, — сварка сопротивлением. Сюда относятся точечный, шовный и стыковой способы сварки.

5. Тепло, возбуждаемое трением.

6. Тепло токов высокой частоты (радиочастотная сварка).

7. Тепло, возбуждаемое квантовым генератором.

8. Тепло, возбуждаемое электронным лучом в вакууме.

Вместе с развитием техники найдут широкое применение новейшие способы сварки (радиочастотная сварка, сварка электронным лучом в вакууме, сварка квантовым генератором), при-

менительно к которым теория сварочных тепловых процессов не разработана [105, 115] и требует дальнейших усилий исследователей.

В последующем будем рассматривать электродуговую сварку, имеющую наибольшее применение на практике.

При сварке неплавящимся (угольным) электродом на нагрев изделия расходуется тепло, выделяемое на анодном пятне (при прямой полярности тока), и тепло, передающееся на изделие от столба дуги путем теплообмена. Причем температура анодного пятна при сварке стали доходит до 3000—4000° С, т. е. до ее температуры кипения. При сварке плавящимся электродом кроме указанного на изделие передается тепло вместе с каплями расплавленного металла электрода. Количество тепла, расходуемое электрической дугой на нагрев изделия в единицу времени, определяется формулой

и называется эффективной тепловой мощностью дуги. В этой формуле V — напряжение на дуге, которое в зависимости от сочетания материала электрода с атмосферой дуги колеблется от 15 до 150 в; J — сила сварочного тока, изменяющаяся в широких пределах (от 10 до 4000 и более ампер); т] — эффективный коэффициент полезного действия процесса нагрева изделия дугой, который в зависимости от свойств металла и способа сварки колеблется в пределах от 0,5 до 0,85 (см. РТМ РС-707—67).

Скорость v основного перемещения дуги при сварке стали колеблется в широких пределах — до 20 м/ч при ручной сварке, до 200 міч при автоматической сварке угольным электродом с раздельным процессом плавления.

Опыт показывает, что при установившемся режиме сварки (V = const, J — const, v = const) количество тепла q, вводимого в изделие в единицу времени, практически остается постоянным.

При сварке электрической дугой имеет место высокая концентрация тепла, которое вводится в изделие в основном через анодное пятно при прямой полярности тока и катодное пятно при обратной. Наибольший диаметр анодного пятна при силе тока 4000 а и ее плотности 10 а/мм2 раве^ 22,5 мм, а наибольший диаметр катодного пятна при плотности тока 20 а/мм2 равен 16 мм. При силе тока 200—300 а диаметр анодного пятна не превышает 6 мм [103, 104].

Таким образом, при сварке приходится иметь дело с неподвижным или подвижным сосредоточенным источником тепла большой мощности. Характер температурного поля, создаваемого источником, зависит от формы и размеров свариваемых элементов, мощности источника и скорости его перемещения, от свойств основного металла и металла электрода. Решающее влияние на характер температурного поля оказывают форма и размеры свариваемых элементов. В зависимости от этого температурное поле может быть пространственным, плоским и линейным. Простран - 18

ственное температурное поле возникает при сварке толстых плит, плоское — при сварке топких пластин и оболочек, линейное — при сварке встык тонких стержней. Так как электрическая дуга представляет собой резко сосредоточенный источник тепла, то для изучения температурного поля сварки используют [103] модель бесконечного тела с точечным источником, бесконечной пластины с линейным источником и бесконечно длинного тонкого стержня с плоским источником.

Оценка эффективности и требования к источникам энергии для сварки

При выборе источника энергии для сварки конкретных изделий следует учитывать техническую возможность применения данного источника, эффективность процесса (энергетическую и экономическую), а также качество и надежность получаемых соединений.

Концентрация энергии термических источников может оцениваться удельной мощностью в пятне нагрева. Наибольшую интенсивность энергии — до 103 Вт/мм2 и выше при пятне нагрева до 10~6 мм2 — могут иметь лазерный и электронный лучи (табл. 1.5).

Однако сварка возможна только до плотности мощности

102.. .104 Вт/мм, так как большие удельные мощности приводят к выплескам и испарению материала, полезному лишь при резке и размерной обработке изделий. Удельная мощность луча и энергетические коэффициенты наплавки, расплавления и другие (см. гл. 3) пригодны для оценки только отдельных видов источников энергии или методов сварки. Для оценки эффективности разных классов сварочных процессов и разных методов сварки и пайки целесообразно использовать значения удельной энергии £св и є„, необходимой при сварке данного соединения.

РАСЧЕТ ЭНЕРГОЕМКОСТИ ПРОЦЕССОВ СВАРКИ

Расчеты показали, что для многих видов соединений и материалов механические и термомеханические процессы сварки тре-

Таблица 1.5. Энергетические характеристики некоторых термических источников энергии для сварки и резки

Температура пламени или дуги, К

Наименьшая площадь нагрева, мм2

Наибольшая плотность энергии в пятие, Вт/мм2

Прим ечание. Понятие температуры в луче не характерно, так как движение частиц в основном направленное, а не хаотичное.

буют значительно меньше энергии, чем сварка плавлением. Например, при сварке встык стальных стержней диаметром 20 мм дуговым ванным способом необходимо есв« ж 1800 Дж/мм2, при контактной стыковой сварке оплавлением єсв« «400 Дж/мм2; при сварке трением есв« 130 Дж/мм2. Для сварки встык пластин из алюминиевого сплава толщиной 5 мм требуется есв: при аргонно-дуговой сварке «300 Дж/ мм2; при контактной сварке «200 Дж/мм2; при холодной сварке «30 Дж/мм2.

Рис. 1.8. Средние значения есв при сварке стали типа 18—10 толщиной до 50 мм различными способами:

АД — аргонно-дуговая, ДФ — дуговая под флюсом, ПД — плазменно-дуговая, ЭЛС — электроннолучевая

Расчет значений есв для разных методов сварки плавлением коррозионно-стойкой стали типа 18—10 (рис. 1.8) показал, что с увеличением толщины изделия удельная сварочная энергия резко растет при использовании многопроходной сварки. Например, аргонно-дуговая сварка вольфрамовым электродом обеспечивает получение стыкового сварного соединения для листов толщиной 15 мм при общих затратах энергии на все проходы до 1000 Дж/мм2. Электронно-лучевая сварка благодаря кинжальному проплавлению за один проход позволяет соединить встык листы толщиной от 10 до 50 мм практически при одной и той же удельной энергии (см. рисунок).

Сравнение критериев єи и е0 для однопроходной сварки стали показывает, что еи с уменьшением интенсивности источника возрастает примерно от 3. 5 Дж/мм2 для лазерной сварки до 200. 400 Дж/мм2 для газового пламени. В то же время общие затраты энергии є0, в которых учитывается вакуумирование для электронного луча (площадь изделия « 500 мм2) и к. п. д. лазера («0,1%), в сотни и тысячи раз выше для этих источников, чем для свободной дуги в аргоне или для газового пламени (рис. 1.9)

Пример. Определение удельной энергии вст для различных способов сварки.

Основные физические свойства металлов и сплавов приведены в табл. 1.6.

1. Сварка плавлением. Рассмотрим сварку плавлением встык ванным способом двух алюминиевых стержней диаметром 20 мм. Согласно обобщенной схеме баланса энергии (см. рис. 1.6, а) существует внешний источник энергии, которая вносится с расплавляемым электродным металлом. Удельное объемное энергосодержание расплавленного металла при температуре его плавления составляет дЯ = у(сплГпл + <7ПЛ), где у—плотность; с„л —удельная теплоемкость; — скрытая теплота плавлення металла.

Минимальная удельная энергия, требуемая для сварки ванным способом, определяется как произведение АН на объем зоны (ванны) расплавленного металла, деленное на площадь сечения шва, т. е. как произведение ДЯ на ширину В рас-

Типы и тепловая эффективность источников нагрева

По времени действия различают источники мгновенные, выделяющие теплоту за очень малый промежуток времени, и непрерывно действующие. Последние по расчетной схеме могут быть неподвижными, подвижными и быстро движущимися. Как правило, в случае ручной сварки и наплавки целесообразно использовать схему подвижного источника, а в случае автоматической — быстродвижущегося.

В зависимости от размера зоны, в которой выделяется теплота, различают источники сосредоточенные и распределенные. Сосредоточенные источники могут быть точечными (теплота выделяется в очень малом объеме), линейными (теплота выделяется по линии) и плоскими (теплота выделяется в плоскости).

В случае сварки углового шва на массивной детали или наплавки на нее для тепловых расчетов применяется схема точечного источника на поверхности полубесконечного тела или плоского слоя. Если пластина сваривается стыковым или угловым швом с полным или почти полным проплавлением, применяют схему линейного источника в пластине (теплота вводится равномерно по всей толщине вдоль условной линии). Для стыковой сварки стержней используют схему плоского источника (теплота выделяется в плоскости стыка).

Распределенные источники выделяют теплоту по какой-то поверхности (в пятне нагрева).или в некотором объеме детали, причем интенсивность ввода теплоты (удельный тепловой поток) в разных точках пятиа нагрева неодинакова. В зависимости от закона распределения удельного теплового потока по пятну нагрева распределенные источники могут быть различными. Для лазерной, дуговой, плазменной или газовой сварки этот закон близок к закону нормального распределения, и источники теплоты называются нормальными. Если пятно нагрева имеет форму круга, то источник будет нормально круговым (лазерная, дуговая, плазменная и газовая сварка); если же пятно нагрева имеет форму полосы, источник нормально полосовой (нагрев листа газовыми гребенками).

Эффективная тепловая мощность сварочного источника теплоты, т. е. количество теплоты, вводимой при сварке источником в деталь в единицу времени, если известны параметры режима сварки, определяется по формуле

где I — сварочный ток; U—напряжение на дуге; т] — эффективный к. п. д. процесса нагрева.

Значения эффективного к. п. д. процесса нагрева для разных способов сварки приведены ниже:

TOC o "1-5" h z Способ сварки и Способ сварки и

Ручная, электродами: Электрошлаковая:

плавящимися. 0,7—0,85 обычная при толщине

угольными 0,5—0,7 листов, мм:

Под флюсом. 0,8—0,95 50. 0,55

В защитном газе: 100. 0,8

Углекислом. 0,7—0,8 200 0,9

Аргоне, электродом: С порошкообразным при-

вольфрамовым. 0,65—0,75 садочным металлом при

плавящимся. 0,7—0,8 толщине листов, мм:

Порошковой проволокой 0,8—0,9 50 . 0,75—0,8

Газовым пламенем. . . 0,3—0,8 100. 0,9

Погонная энергия сварки, т. е. количество теплоты, вводимой на единицу длины шва, в этом случае находится из выражения

где v — скорость сварки.

Если режим сварки не известен, но задано поперечное сечение наплавляемого за проход металла шва (стыкового или углового), погонную энергию можно получить из уравнения

где Fui — площадь поперечного сечения наплавленного металла шва, мм2; Qv — коэффициент, определяемый по табл. 2.1.

При сварке угловых соединений (тавровых, нахлесточных) часть погонной энергии, вводимая в свариваемый элемент, определяется в зависимости от соотношения толщин. Так, в случае приварки угловым швом к пластине толщиной б конструктивного элемента толщиной бк погонная энергия, вводимая в пластину qn. „ и в конструктивный элемент (ребро, стенку, накладку) qn. к, может быть вычислена по формулам:

Эффективная тепловая мощность в этих случаях определяется по аналогичным формулам:

Термические, механические и термомеханические сварочные процессы и источники энергии

Источники энергии для термических процессов сварки плавлением (луч, дуга, пламя и др.) должны обеспечивать концентрацию тепловой энергии и температуру в зоне сварки или пятне нагрева заданных размеров, достаточные для плавления материала и провара его на требуемую глубину.

Источники энергии для термомеханических и механических процессов сварки давлением (контактная, термопрессовая, холодная и др.) должны обеспечивать концентрацию тепловой и механической энергии в зоне сварки, а также давление, достаточные для создания физического контакта, активации и химического взаимодействия атомов соединяемых поверхностей.

Должны также обеспечиваться физическая или физико-химическая защита зоны сварки от окружающего воздуха и другие технологические условия.

Просмотр содержимого документа

«Термические, механические и термомеханические сварочные процессы и источники энергии»

Термические, механические и термомеханические сварочные процессы и источники энергии

1) Требования к сварочным источникам энергии.

2) Термические процессы и источники.

3) Механические процессы и источники.

4) Термомеханические процессы и источники.

Для всех термических процессов сварки, независимо от вида носителя энергии (инструмента) она вводится в стык в конечном итоге через расплавленный материал. Энергия хаотически движущихся частиц расплавленного материала в термодинамике называется термической.

К термомеханическим относятся процессы, идущие с введением теплоты и механической энергии сил давления при осадке. Теплота может выделяться при протекании электротока, газопламенном или индукционном нагреве, введении горячего инструмента. Сварка может вестись как с плавлением металла, так и без плавления. Эффективность использования энергии источников при сварке оценивается через эффективный и термический КПД. Эффективный КПД более высок при дуговой сварке (0,6 – 0,9), а термический КПД – у электроннолучевой и лазерной (0,38 – 0,48).

Механические или прессово-механические процессы сварки основаны на пластической деформации, создаваемой в зоне сварного соединения. Для пластичных материалов возможна деформация в холодном состоянии (холодная сварка), а для больших сечений деталей требуется предварительный подогрев (кузнечная сварка). Нагрев свариваемых деталей может осуществляться в результате преобразования механической энергии в тепловую (сварка трением).

Давление осуществляется как с помощью прессовых устройств, так и с помощью взрыва (сварка взрывом).

Читайте также: