Физические основы получения сварочного соединения

Обновлено: 19.05.2024

Общая характеристика сварочного производства. Определение сварки как технологического процесса получения неразъемного соединения. Современное состояние сварочного производства, его место и промышленности и перспективы развития. Сварка как технологический процесс, способствующий развитию безотходного производства в машиностроении.

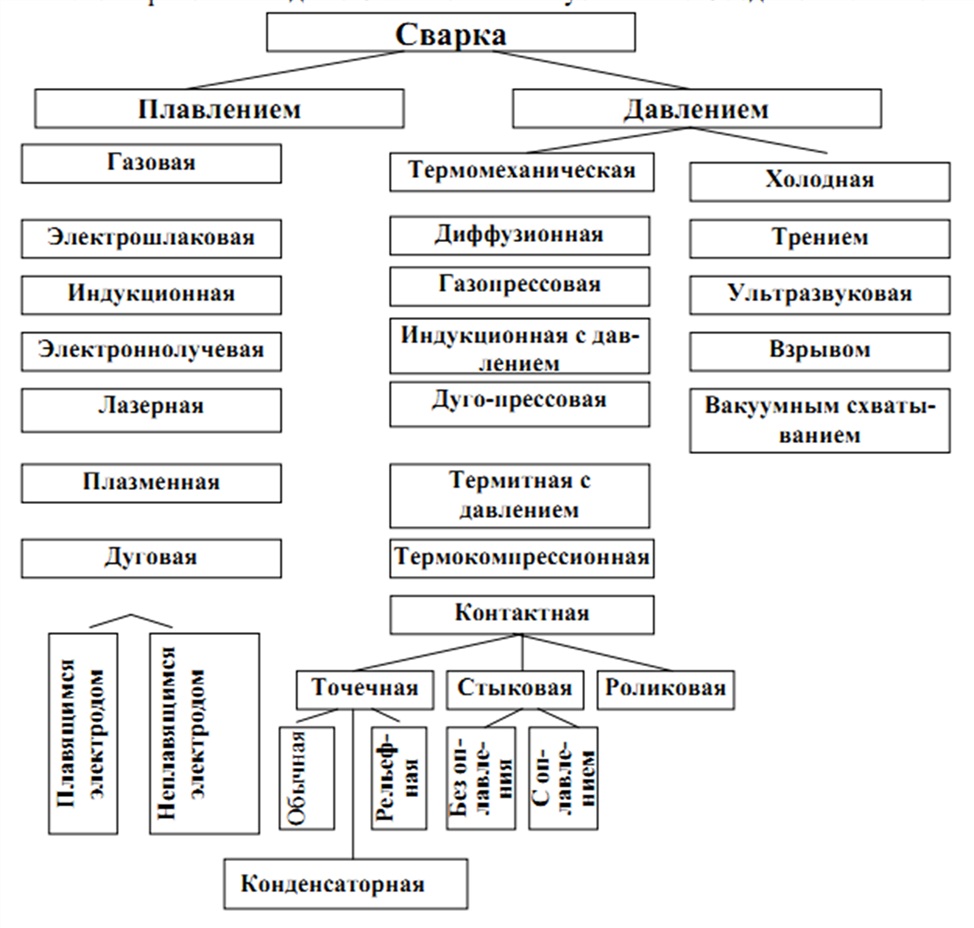

Физические основы получения сварного соединения. Условия образования межатомных и межмолекулярных связей при образовании сварного соединения. Классификация способов сварки. Понятие о свариваемости. Оценка свариваемости по степени соответствия свойств сварного соединения и основного металла.

Дуговая сварка. Сущность процесса. Электрические и тепловые свойства дуги. Статическая характеристика дуги. Источники сварочного тока, требования к источникам тока и их внешние характеристики. Источники постоянного и переменного тока, их преимущества и недостатки.

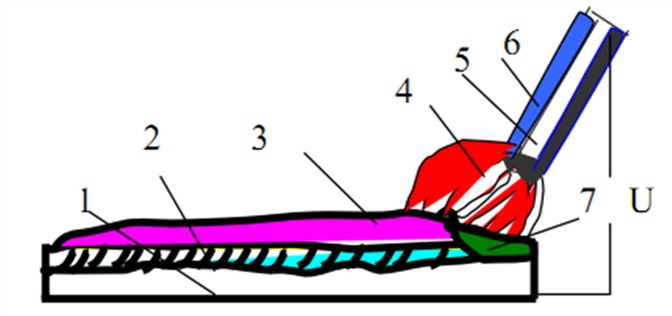

Ручная дуговая сварка покрытым электродом. Схема процесса. Электроды для ручной дуговой сварки. Сварочная проволока. Назначение и состав покрытия электрода. Классификация электродов по назначению и типу покрытия. Основные металлургические процессы в сварочной ванне. Защита, раскисление и легирование металла сварочной ванны. Особенности кристаллизации сварного шва. Химическая неоднородность шва.

Автоматическая сварка под флюсом. Сущность процесса. Особенности автоматической сварки. Сварочные материалы.

Сварка в атмосфере защитных газов. Сущность процесса и его разновидности: сварка неплавящимся и плавящимся электродами. Ручная, полуавтоматическая и автоматическая сварка. Защитные газы. Особенности сварки в углекислом газе. Сварочные материалы.

Сварка и обработка материалов плазменной струей. Сущность и схема процесса. Получение плазменной струи сжатием дуги в узком канале плазматрона. Характеристика плазменной струи как источника теплоты. Типы плазменной струи: выделенная из дуги и совмещенная со столбом дуги.

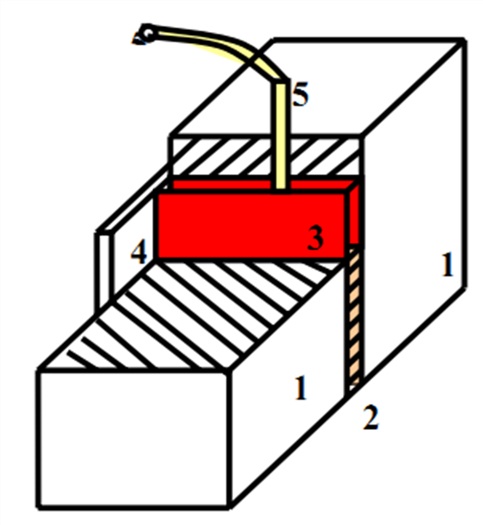

Электрошлаковая сварка. Сущность и схема процесса. Особенности шлаковой ванны как распределенного источника теплоты.

Сварка электронным лучом. Сущность и схема процесса. Особенности электронного луча как источника теплоты. Особенности вакуумной защиты металла.

Сварка лазером. Сущность и схема процесса. Получение лазерного луча и его характеристика как источника нагрева.

Термическая резка: воздушно-дуговая, кислородная, плазменная, лазерная.

Термомеханический класс сварки. Электрическая контактная сварка. Сущность процесса. Способы контактной электрической сварки: стыковая, сопротивлением и оплавлением, точечная, шовная и рельефная. Циклограммы процессов. Принципиальное устройство машин для контактной электрической сварки.

Диффузионная сварка в вакууме. Сущность способа. Особенности подготовки свариваемых поверхностей.

Механический класс сварки. Ультразвуковая сварка. Сущность и схема

процесса.

Сварка трением. Сущность и схема процесса.

Холодная сварка. Сущность и схема процесса. Разновидности способа - стыковая, точечная, шовная.

Технологические возможности термомеханического и механической классов сварки и области их применения.

Нанесение износостойких и жаростойких покрытий со специальными свойствами. Наплавка дуговая, электрошлаковая, токами высокой частоты, плазменная и лазерная. Дуговая металлизация. Получение покрытий методами осаждения и конденсации из парообразной фазы. Сущность процессов, материалы, технологические возможности и области применения.

Особенности сварки различных материалов и сплавов. Свариваемость сталей, цветных и тугоплавких металлов и сплавов. Причины пониженной свариваемости. Неоднородность структуры и свойств сварного соединения. Процесс образования сварочных деформаций и напряжений. Образование горячих и холодных трещин.

Особенности сварки конструкционных углеродистых и легированных сталей. Образование закалочных структур и опасность возникновения холодных трещин. Рекомендуемые способы и режимы сварки. Особенности сварки высоколегированных хромоникелевых сталей. Снижение коррозионной стойкости, образование горячих трещин. Рекомендуемые способы и режимы сварки.

Особенности сварки меди и ее сплавов. Склонность к окислению, образование горячих трещин и газовой пористости. Испарение цинка при сварке латуни. Рекомендуемые способы и режимы сварки.

Особенности сварки алюминия и его сплавов. Образование окисной пленки, укрупнение зерна, образование газовых пор и горячих трещин. Рекомендуемые способы и режимы сварки.

Особенности сварки тугоплавких металлов и сплавов. Активное взаимодействие с газами в нагретом состоянии. Рекомендуемые способы и режимы сварки.

Технологичность сварных узлов. Понятие о технологичности сварных конструкций. Конструктивные и технологические мероприятия, обеспечивающие технологичность. Выбор материала, типа соединений, формы элементов и способа сварки с учетом технологичности и эксплуатационных характеристик конструкции.

Способы снижения сварочных деформаций и напряжений. Особенности технологии получения сварных заготовок в условиях автоматизированного производства. Техника безопасности и экологические проблемы сварочного производства.

ТЕХНОЛОГИЯ СВАРОЧНОГО ПРОИЗВОДСТВА

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ

Сваркой называется технологический процесс получения неразъемных соединений из металлов, сплавов и других однородных или разнородных материалов в результате образования атомно-молекулярных связей между частицами соединяемых заготовок.

Для получения сварного соединения требуется сблизить соединяемые поверхности на расстояния, в пределах которых начинают действовать межатомные силы сцепления, и создать необходимые для возникновения межатомных или межмолекулярных связей условия: определенные температуру, время контакта и качество поверхности. Указанные условия реализуются различными способами сварки путем энергетического воздействия на материал в зоне сварки. Энергия вводится в виде теплоты, упруго-пластической деформации, электронного, ионного и других видов облучения. В результате поверхностные атомы свариваемых материалов (металлов и кристаллических неметаллических материалов) образуют общие для соединяемых заготовок кристаллические решетки, а на поверхности пластмасс происходит объединение частей молекулярных цепей. Прочность и другие свойства сварных соединений определяются свариваемостью материалов.

Свариваемость — свойство материалов образовывать при установленной технологии сварки сварные соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия.

Свариваемость определяется типом и свойством структуры, возникающей в сварном соединении при сварке. При сварке однородных металлов и сплавов в месте соединения, как правило, образуется структура, идентичная или близкая структуре заготовок. Этому случаю соответствует хорошая свариваемость материалов.

При сварке разнородных материалов в зависимости от различия их физико-химических свойств в месте соединения образуется твердый раствор с решеткой одного из материалов либо химическое или интерметаллидное соединение с решеткой, резко отличающейся от решеток исходных материалов. В этом случае материалы относятся к категории удовлетворительно или плохо сваривающихся.

По методу объединения поверхностей соединяемых заготовок различают способы сварки плавлением и давлением.

Сварка плавлением осуществляется местным расплавлением кромок свариваемых заготовок (при необходимости присадочного материала) с образованием общей сварочной ванны расплавленного материала, после затвердевания которой образуется соединение в виде сварного шва. К сварке плавлением относятся: дуговая сварка, электрошлаковая, газовая, плазменная, лучевая и др.

Сварка давлением осуществляется путем совместной пластической деформации соединяемых заготовок при температуре ниже температуры плавления. В процессе деформации происходит разрушение окисных пленок и частичное удаление их из зоны контакта. В результате обеспечиваются плотный контакт между заготовками и условия для возникновения межатомных связей. К сварке давлением относятся: контактная, газопрессовая, диффузионная, термокомпрессорная, ультразвуковая, взрывом, трением и холодная.

Впервые сварка металлов плавлением была осуществлена в России в конце XIX столетия инженерами Н.Н. Бенардосом и Н.Н. Славяно- вым, предложившими практически пригодные способы сварки с использованием электрической дуги. Н.Н. Бенардос в 1882 г. использовал электрическую дугу для сварки и резки металлов с использованием угольного электрода, Н.Н. Славянов в 1888 г. разработал способ дуговой сварки металлическим электродом.

В 1877 г. в США Томсоном был запатентован способ стыковой сварки сопротивлением, основанный на нагреве поверхностей контакта между заготовками при прохождении электрического тока.

В 1897 г. Н.Н. Бенардос запатентовал устройство для точечной контактной сварки, в котором в качестве электродов были использованы угольные стержни.

Газовая сварка разработана во Франции. В 1895 г. химик Ле-Ша- телье получил ацетиленокислородное пламя, а в 1902 г. инженеры Пикар и Фуше создали промышленные газовые горелки.

Родоначальником автоматической дуговой сварки под флюсом стал академик Е.О. Патон, возглавлявший Институт электросварки АН УССР.

В настоящее время сварка развивается в направлении совершенствования ранее известных способов и разработки новых эффективных способов с применением современных источников энергии, таких как электронный луч, высокотемпературная плазма, ультразвук и т.д. В последнее время для сварки начали применять оптические квантовые генераторы — лазеры. Большое внимание уделяют разработке и совершенствованию способов сварки материала в твердом состоянии без расплавления: холодной, диффузионной в вакууме, термокомпрессорной, взрывом и т.п.

Широкое применение сварки объясняется следующими ее технико-экономическими преимуществами:

Лекции по свариваемости металлов

Документ из архива "Лекции по свариваемости металлов", который расположен в категории " ". Всё это находится в предмете "свариваемость металлов и сплавов" из раздела "", которые можно найти в файловом архиве РТУ МИРЭА. Не смотря на прямую связь этого архива с РТУ МИРЭА, его также можно найти и в других разделах. Архив можно найти в разделе "лекции и семинары", в предмете "свариваемость металлов и сплавов" в общих файлах.

Онлайн просмотр документа "Лекции по свариваемости металлов"

Текст из документа "Лекции по свариваемости металлов"

Роль технологии в создании изделия, где требуется сварка и пайка.

На основе анализа изделия сформулировать технические требования к качеству соединений (прочность, коррозийная стойкость, декоративность, отсутствие перекосов, раковин, прожогов и т.д.).

Оценить свариваемость выбранного металла.

Выбрать рациональный способ получения не разъёмных соединений.

Разработать последовательность операций сборки, сварки, или других способов соединения.

Оценить качество соединений и изделия в целом.

1 Понятие свариваемости.

Одним из важнейших свойств металлов является их свариваемость, т.е. способность образовывать сварное, неразъёмное соединение в результате установления прочных межатомных связей.

К неразъёмным соединениям предъявляются определённые требования по прочности, герметичности, коррозийной стойкости и т.п. В связи с этим свариваемость рассматривают, как способность металла образовывать неразъемное соединение с заданными свойствами.

Конечные свойства полученных соединений зависят от теплового воздействия на свариваемый металл (т.е. способа сварки или пайки, режимов сварки и т.п.). Процесс теплового воздействия вызывает в металле фазовые и структурные превращения. Конечные свойства соединений зависят так же от воздействия жидкого металла сварной ванны с окружающими его газами и шлаками (окисление, раскисление, поглощение и выделение газов), от условий кристаллизации жидкой ванны при охлаждении, от формирования остаточных напряжений и других факторов. Условия протекания этих процессов могут существенно изменятся в зависимости от принятой технологии: свойств источника теплоты; средств защиты металла ванны от окружающей атмосферы; режимов сварки и связанных с ними условий нагрева и охлаждения металла. Изменяя эти технологические факторы процесса сварки можно изменять свойства металла и сварного соединения в целом. Можно сказать, что свариваемость металлов – это их способность образовывать не разъемные соединения с заданными свойствами в условиях принятого технологического процесса. Перед технологом – сварщиком на практике возникают две задачи: оценка свариваемости различных металлов в условиях существующих технологических процессов с целью выбора рациональной технологии сварки и создание технологического процесса, обеспечивающего удовлетворительную свариваемость металла.

Различные металлы и сплавы обладают различной свариваемостью несваривающихся, или не спаивающихся металлов, или сплавов не существует. Например, любая сталь может быть сварена с подобной и со всякой другой сталью, но одни стали свариваются легко, многими способами, без применения сложных технологических приёмов, давая высококачественное соединение с механическими и другими свойствами, удовлетворяющими техническим условиям, о таких материалах говорят, что они обладают хорошей свариваемостью. Другие же стали, хотя и свариваются, но при обычных приёмах сварки дают соединения пониженного качеств, например, хрупкое, склонное к образованию трещин, не стойкое против коррозии и тому подобные. Свариваемость металлов различна при различных способах сварки. Для получения удовлетворительного сварного соединения приходится прибегать к усложнённым техническим приёмам: предварительный подогрев, последующая термообработка, применение специального присадочного материала или флюса и т.д. О металлах и сплавах, которые могут быть удовлетворительно сварены лишь с использованием сложных технических приёмов, говорят, что они обладают плохой свариваемостью.

Наиболее проста и распространена сварка деталей из одного и того же металла. Здесь большинство металлов проявляют достаточно хорошую свариваемость. Примером металлов, имеющих пониженную свариваемость, могут служить некоторые высоколегированные стали, закаливающиеся стали, многие чугуны, большинство медно-цинковых сплавов, некоторые тугоплавкие и химически высокоактивные металлы и др.

Более сложный случай – сварка разнородных металлов, которые различны по своей природе и свойствам. При этом сварку может затруднить недостаточная взаимная растворимость металлов, слишком большое различие в температурах плавления и кипения, образование в зоне сварки хрупких интерметаллических соединений и т.д.

У довлетворительная свариваемость должна обеспечивать соответствие сварного соединения определённым техническим требованиям. Поскольку такие требования весьма разнообразны, различными могут быть и показатели, применяемые для оценки свариваемости. Существует ряд испытаний для оценки свариваемости.

Свариваемость металлов зависит от способов сварки, при которых она различна.

1.1 Методы получения неразъёмных соединений.

Сварка – это метод получения неразъёмного соединения, при котором соединяемые части подвергаются местному нагреву до температуры плавления (сварка плавлением), или до температуры пластического состояния с приложением давления (сварка давлением), или, для некоторых материалов, при комнатной температуре, без нагрева, с приложением давления (холодная сварка).

Пайка – это метод получения неразъёмного соединения, при котором промежуток между двумя соединяемыми материалами заполняются третьим металлом (припоем), нагретым до состояния расплава и вступающим с основным металлом в различные физико-химические отношения.

Полуда, когда в ванну с одним расплавленным материалом вносят, для покрытия им, части другого материала, находящиеся в твёрдом состоянии;

Плакировка, когда на поверхность одного материала накатывается слой другого;

Шерардизация, когда один материал, приготовленный в виде тончайшей пыли, конденсируется на поверхность другого, и затем оба нагреваются до высокой температуры;

Удобна система классификации, основанная на виде энергии, преимущественно используемой при сварке. По этому признаку все способы сварки разделяются на четыре группы: электрические способы; химические; механические, лучевые.

2 Основы физического строения металлов и его значение для сварки.

Свойства металлов определяются следующими основными факторами:

Характером и величиной сил связей между атомами;

Типом решетки, в которой кристаллизуется данный металл;

Наличием несовершенств структуры, их количеством и типом;

Формой и размером зёрен;

Составом и свойствами межкристалитных прослоек.

Физико-химические особенности получения сварных и паяных соединений.

Все физико-химические образования на границе соприкасания двух соединяемых частей могут развиваться по-разному, но их можно свести к следующим трём случая:

они происходят в жидком материале, т.е. в процессе совместного расплавления свариваемых частей и последующей кристаллизации металла шва, что соответствует сварке плавлением;

они происходят в материалах, находящихся в твёрдом, пластическом состоянии между поверхностными частицами твёрдых тел, этот случай соответствует сварке с приложением давления;

физико-химические образования происходят на границе соприкасания между жидкой и твёрдой фазами, этот случай соответствует пайке и горячему покрытию.

Механизм возникновения, законы и особенности сил, вызывающих образование соединений, весьма своеобразны.

2.1 Возникновение сил сцепления при сварке в жидкой фазе.

Одним из широко применяемых способов создания межатомных связей между свариваемыми твёрдыми телами является расплавление части объема металла, создание общей для обоих тел ванны расплавленного металла (с перемешиванием) и последующей кристаллизацией металла шва. Возникновение связей при сварке плавлением существенно зависит от взаимодействия компонентов, входящих в состав свариваемых материалов – их взаимной растворимости, физических свойств и т.д. Характер взаимной растворимости в жидком состоянии:

Компоненты образуют неограниченные взаимные растворы в твёрдом и жидком состоянии. К этой группе относятся все случаи соединения одинаковых металлов, а так же таких пар, как: Fe-Ni; Fe-Cr; Ni-Mn; Ag-Au и др. Происходят процессы растворения и диффузии. Прочность соединений высокая.

Ограниченная растворимость компонентов друг в друге. Относятся пары: Fe-Cu, Cu-Zn, и т.д. Процесс кристаллизации каждой из фаз происходит раздельно. Структура металла шва – основные + избыточные фазы.

Невозможность образования свариваемыми металлами взаимных растворов. Относятся пары разнородных металлов: Fe- Ag, Fe-Mg, Fe-Pb. Расплавленные металлы кристаллизуются в виде отдельно расположенных зёрен компонентов, не имеющих общих кристаллов и соединяемых между собой только силами сцепления. Это характерно для различных процессов пайки.

2.2 Возникновение сил сцепления при сварке металлов в твёрдой фазе.

Поверхности двух тел первоначально соприкасаются друг с другом отдельными выступами. С приложением давления суммарная площадь соприкасания выступов увеличивается, стремясь к полной площади соприкасания соединяемых частей. Это происходит под действием двух основных факторов: приложенного давления и физико-химических процессов на границе соприкасания. Роль давления – увеличение давления при данной температуре вызывает пластическое деформирование выступов, увеличивает поверхность соприкасания. Процесс сваривания заканчивается образованием на месте бывшей границы соприкасания кристаллического монолитного соединения. Получению прочного монолитного соединения препятствуют: наличие окисных плёнок на поверхности соединяемых металлов, слишком большие неровности, выступы и впадины, а так же возникновение на соединяемых поверхностях слоя адсорбированных газовых молекул. Повышение температуры активизирует процессы сцепления в силу таких причин:

при нагреве повышается энергетический уровень атомов, благодаря чему перестройка решётки при контакте различно ориентированных монокристаллов облегчается;

повышение температуры обеспечивает пластическую деформацию металлов и снижает величину усилий, нужных для сдавливания образцов;

уменьшает собственные напряжения, которые могут разрывать уже образовавшиеся соединения;

при высоких температурах возможно растворение окисных плёнок специальными флюсами (окисные плёнки выгорают, если они жировые, частично выгорают в металле).

В результате нагрева изменяется принцип образования соединения по-сравнению со сваркой при низких температурах. Резко возрастает скорость диффузии, причём атомы могут диффузировать не только по объему металла, но и через слой оксидов и тонкие зазоры между поверхностями. Диффузия расширяет зону соединения и делает её объёмней.

К числу процессов, улучшающих сцепление металлов, следует отнести диффузию, растворение, смачивание, рекристаллизацию и т.д. Повышается прочность соединения.

2.3 Сцепление твёрдых металлов с расплавленными.

Эти процессы занимают промежуточное положение. Пайка, омеднение, алитирование, и др. Для их осуществления решающую роль играет сцепление между жидким расплавом и твёрдым металлом. Необходимое условие образования соединения – сближение атомов, которое достигается при смачивании твёрдого тела жидким. Смачивание зависит от химического свойства между контактируемыми металлами, и в первую очередь, от их взаимной растворимости. Смачивание и растекание расплава по поверхности осуществляется за счёт поверхностной диффузии и поэтому обеспечивается при повышении температуры. Для осуществления физико-химического взаимодействия между твёрдым и жидким металлами нужно, чтобы температура твёрдого металла была выше или равна температуре плавления расплава. В данном случае на границе возможно растворение одного металла в другом или образование химических соединений.

Процессы пайки осуществляют с помощью припоев. Для осуществления процесса смачивания иногда применяют нагрев металла в вакууме, в специальных средах или с применением флюсов.

2.4 Свариваемость по диаграммам

При оценке свариваемости разнородных металлов принято считать, что образование сварных соединений с удовлетворительными свойствами возможно для металлов, обладающих неограниченной, взаимной растворимостью в жидком и твердом состояниях. Одним из условий образования между элементами неограниченной взаимной растворимости считается, чтобы различие их атомных диаметров не превышало 15%.

Металлы, образующие ограниченный ряд твердых растворов эвтектики и химические соединения, снижающие механические и коррозионные свойства сварного соединения, относятся к не свариваемым или плохо свариваемым. На основе анализа бинарных диаграмм состояния в табл. 10 представлены данные о взаимодействии элементов, составляющих основу наиболее распространенных конструкционных металлов и сплавов. Только незначительная часть элементов при взаимодействии образует непрерывный ряд растворов, остальные имеют ограниченную взаимную растворимость и образуют химические соединения.

Физические свойства химических соединений в отличие от аналогичных свойств основных элементов характеризуются высокой твердостью, заметным изменением плотности, существенным изменением коэффициента теплового расширения и температуры плавления. На пределы взаимной растворимости свариваемых металлов и свойства химических соединений существенное влияние оказывают легирующие элементы, примеси и продукты химических реакций, полученные в результате взаимодействия свариваемых сплавов с окружающей средой: Поэтому при оценке возможности получения сварных соединений сплавов в разнородном сочетании необходимо учитывать не только взаимодействие между элементами, составляющими основу, но и влияние легирующих элементов и примесей, имеющихся в соединяемых сплавах.

В настоящее время не представляется возможным оценить взаимодействие между большим, числом элементов, входящих в состав сварных соединений. Оценка свариваемости разнородных металлов и сплавов в основном базируется на оценке взаимодействия их основы, по возможности учитывается также влияние основных легирующих элементов.

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Физические основы сварки.

Сварочное производство - одна из отраслей промышленности, продукцией которой являются сварные заготовки или сварные конструкции.

Сварка металлов** - технологический процесс соединения металла(ов) при таком нагреве и/или давлении, в результате которого получается непрерывность структуры соединяемого(ых) металла(ов).

КУЗНЕЧНАЯ СВАРКА

Справка:железная колонна — изготовлена в 415 году, весит около 6,5 т, высота ее 7,3 м, диаметр у основания 41,6 см, у верха 29,5 см. Колонна состоит из отдельных элементов – криц 36кг. Находится примерно в 20 километрах южнее Старого Дели. Изготовлена из железа чистотой до 98 % с низким содержанием серы и повышенным содержанием фосфора. Широкую известность колонна приобрела благодаря тому, что за 1600 лет своего существования практически избежала коррозии.

Позже, в результате разработки и успешного применения более прочных, но менее пластичных сплавов - таких как бронза, которая была прочнее, но менее пластична чем медь, а, следовательно, хуже поддается ковке, применять кузнечную сварку было затруднительно. Для изготовления изделий из таких материалов стали применять литейную сварку.

Литейная сварка -осуществляется путем заливки жидкого металла между свариваемыми кромками, которые помещались в специальную форму. Этот присадочный металл сплавлялся с изделием. Такие соединения обнаружены на бронзовых сосудах Древней Греции и Рима.

Эти два вида сварки только и применялись при изготовлении сварных изделий вплоть до 19 века, в котором благодаря ряду открытий были предложены и реализованы другие виды сварки.

Одно из таких открытий, было сделано русским инженером Василий Владимировичем Петровым в 1802 г. Он впервые наблюдался и описан стабильный электрический разряд, который назвал – дуговой (позже английский учёный Г. Дэви в1808г также наблюдал такой разряд и назвал его «вольтовой дугой»).

Фото электрической дуги

Название «дуга» он получил за форму ярко светящегося плазменного шнура (столба) разряда, который в первых опытах со слаботочными разрядами изгибался вверх серповидной дужкой под действием восходящих конвективных потоков нагретого разрядом воздуха.

Хотя в большинстве случаев, например, между вертикальными электродами, аналогичный разряд не имеет дугообразной формы, первоначальное название его сохранилось.

Электрическая дуга (вольтова дуга) – один из видов самостоятельного электрического разряда в газе, в котором разрядные явления сосредоточены в узком ярко светящемся плазменном шнуре.

Степень ионизации газа в столбе дуги составляет несколько процентов. Такой ионизированный газ называется низкотемпературной плазмой.

Данное открытие позволило русскому инженеру Николай Николаевичу Бенардосу в 1882г использовать электрическую дугу в качестве источника тепла при сварке. Так, впервые был предложен и реализован способ сварки - ручная дуговая сварка. В качестве материала для электрода использовался графит. Чуть позже, в 1888г также русский инженер Николай Гаврилович Славянов реализовал ручную дуговую сварку уже металлическим электродом.

Родоначальниками дуговой сварки считаются русские инженеры!

В настоящее время комплексная технология (технология с применением сварки) является одним из основных заготовительных процессов, 30 % всех заготовок изготавливают с применением сварки и доля постоянно увеличивается. Данное обстоятельство обусловлено тем, что данные технологии позволяют существенно повысить эффективность производства.

При внедрении прогрессивных технологических процессов на основе сварки удаётся:

- уменьшить вес конструкции;

- уменьшить расход металла (КИМ увеличивается с 0,5 до 0,9);

- снизить трудоемкость изготовления (до 50%);

- улучшить условия труда (повышение уровня автоматизации и механизации).

Физические основы сварки.

Физическая сущность процесса сварки заключается в формировании неразъемного монолитного соединения путем образования прочных связей между атомами, расположенными на поверхности соединяемых заготовок.

Пример – соединение рельсов при прокладке железнодорожных путей с помощью металлических накладок и болтов;

Неразъемные соединения могут быть выполнены как монолитными (сплошными), так и немонолитными. Монолитное соединения получают сваркой, а немонолитное – клепкой.

Пример неразъемного соединения (немонолитного) – изготовление фюзеляжа самолета (обшивка подсоединяется к каркасу с помощью кленки)

Пример неразъемного соединения (монолитного) – соединение рельсов

Вид сварного шва рельсов

Справка: Впервые замысел устройства железнодорожного пути без стыков высказал в России инженер И. Ф. Стецевич еще в 1896 году. В Германии первый бесстыковой путь был проложен в 1924 году, в СШA — в 1930 году. В 1932 году на направлении Купянск-Валуйки были впервые в России уложены рельсы длиной 37,5 метра.

При формировании соединения при сварке атомы, расположенные на поверхности заготовок, сближаются. В процессе сближения на них действуют как силы притяжения – силы между отрицательно заряженными электронами – оболочкой и положительно заряженным ядром, а также силы отталкивания – межу положительно заряженными ядрами.

Схема изменения результирующей силы взаимодействия – F выглядит следующим образом.

Схема изменения сил взаимодействия между атомами (F)

в зависимости от расстояния между ними (r)

Система становится термодинамически стабильной, когда энергия связи между атомами будет минимальной. Это достигается при сближении атомов на расстояние ro- расстояние между атомами в кристаллической решетке 0,2-0,6 нм (2-6Å).

К факторам, препятствующим сближению атомов на такое расстояние – расстояние, необходимое для образование прочных связей следует отнести:

- наличие на поверхности соединяемых заготовок микронеровностей;

Высота микронеровностей – сотни ангстрем (Å = 10 -10 м)

- наличие на поверхности оксидов, инородных атомов и различного рода загрязнений.

Вывод: при сварке необходимо исключить действие этих факторов – факторов, которые препятствуют сближению атомов на необходимое расстояние и сообщить атомам энергию для преодоления барьера схватывания. Такая энергия называется энергией активации и может сообщаться в общем случае в виде теплоты (термическая активация), и в виде упругопластической деформации (механическая активация). В зависимости от способа активации поверхности, виды сварки подразделяются на классы

Классы видов сварки в зависимости от способа активации поверхности

| Термин | Определение |

| Термический класс сварки | Виды сварки, осуществляемые плавлением с использованием тепловой энергии |

| Термомеханический класс сварки | Виды сварки, осуществляемые с использованием тепловой энергии и давления |

| Механический класс сварки | Виды сварки, осуществляемые с использованием механической энергии и давления |

Виды сварки, относящиеся к термическому классу, входят в группу способов сварки плавлением, а виды сварки, относящиеся к термомеханическому и механическому классу – к способам сварки давлением

Читайте также: