Физические процессы при сварке

Обновлено: 16.05.2024

Сварка металлов. Виды, способы, физические процессы при сварки металлов

1. Основные способы соединения металлов

Сварка трением — разновидность сварки давлением, при которой нагрев осуществляется трением при скольжении поверхностей друг относительно друга. При этом происходит пластическая деформация микровыступов с образованием ювенильных участков, между которыми формируются металлические связи. Используется для присоединения фитингов (ниппели, муфты) обсадных, бурильных, насосно-компрессорных труб.

Пайка — заполнение зазора между поверхностями легкоплавким металлом, обладающим хорошей адгезией к свариваемому металлу. Например, свертно-паяные трубы изготавливают путем сворачивания омедненной стальной ленты в трубу с последующим нагревом.

Холодная сварка — сварка давлением (статическим, вибрационным) с пластическим деформированием соединяемых поверхностей заготовок без дополнительного нагрева внешними источниками тепла. Этот способ сварки основывается на пластической деформации металлов в месте их соединения. Сварка происходит при нормальных температурах в результате схватывания — образования металлических связей.

Холодная сварка применяется в электротехнической промышленности для соединения алюминиевых и медных проводов. Как разновидность холодной сварки применяется ультразвуковая — сварка давлением с приложением ультразвуковых колебаний.

Сварка давлением с нагревом и сварка оплавлением широко применяются при производстве сварных труб. Физические основы и применение их при производстве сварных труб подробно рассмотрены далее.

2. Физические основы сварки металлов

Согласно ГОСТ 2601–84, сварка — это процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве, или пластическом деформировании, или совместном действии того и другого.

Физическая сущность процесса сварки заключается в образовании связей между атомами на соединяемых поверхностях заготовок. Любой металл можно представить как совокупность положительно заряженных ионов (расположенных в узлах кристаллической решетки) и свободных (валентных, «коллективизированных») электронов, находящихся во взаимодействии с ионами. Это взаимодействие (металлические связи) и определяет прочность металлического тела.

При сближении поверхностей двух металлических тел под действием внешних сил возможно возникновение такого взаимодействия между этими поверхностями, т. е. возникновение металлических связей. В результате возможно получение соединения, не уступающего по прочности основному металлу.

Процесс создания сварного соединения протекает в две стадии. На первой стадии необходимо обеспечить образование физического контакта между соединяемыми поверхностями, т. е. сблизить поверхности на расстояние действия сил межатомного взаимодействия (около 3 Ао, 1 Ао = 10–7 мм). Образование физического контакта между поверхностями достигается либо за счет расплавления металла, либо в результате его пластической деформации. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате образуется металлическая связь и поверхность раздела исчезает.

Исходя из физической сущности процесса образования сварного соединения, различают два основных вида сварки: сварка давлением и сварка плавлением.

Механизм сварки давлением включает несколько стадий:

- соприкосновение свариваемых поверхностей;

- разрушение на поверхностях окисных и адсорбированных пленок;

- активирование поверхностных слоев (за счет деформации и/или нагрева свариваемых металлов);

- образование металлических связей между атомами на соединяемых поверхностях.

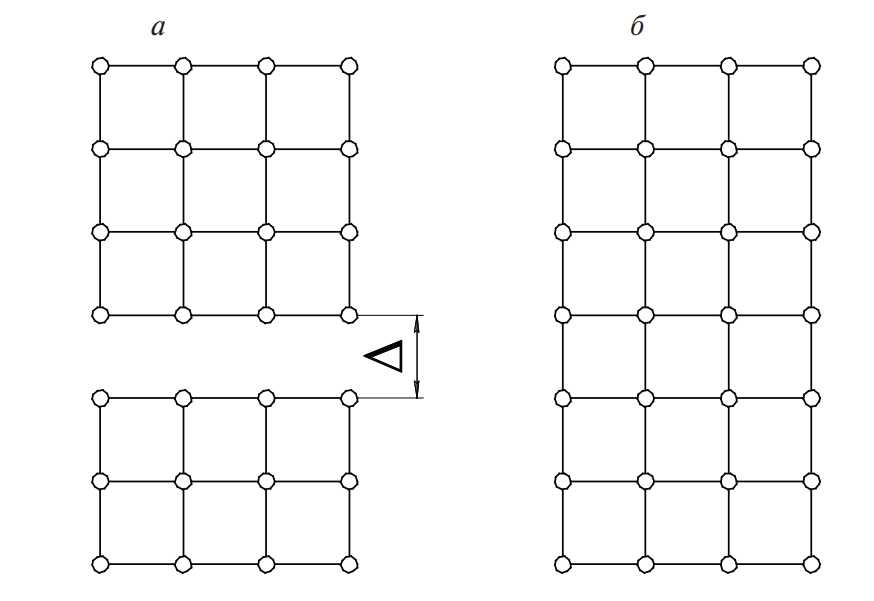

Схема образования соединения при сварке давлением представлена на рис. 1.

Рис. 1. Схема образования соединения двух монокристаллов с идеально чистыми и гладкими поверхностями: а — кристаллы до соединения; б — кристаллы после соединения

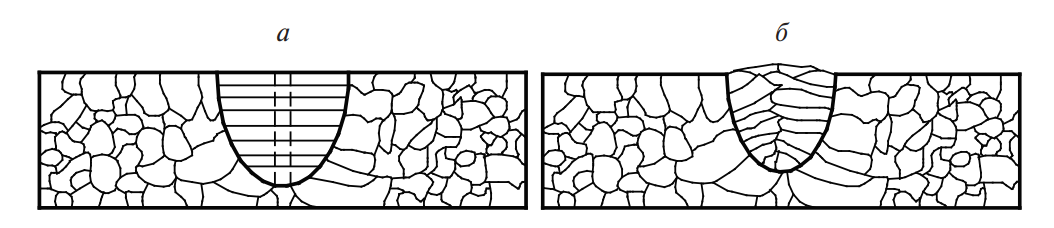

Механизм сварки плавлением. При сварке плавлением установление металлической связи между атомами происходит в момент образования общей ванны жидкого металла между свариваемыми поверхностями. Затем в результате охлаждения жидкий металл кристаллизуется, причем в первую очередь вблизи стенок, отводящих тепло. В процессе кристаллизации металлические связи между основным металлом и закристаллизовавшимся металлом сварочной ванны сохраняются. Схема сварки плавлением представлена на рис. 2.

Рис. 2. Схема сварки плавлением: а — исходное сопряжение торцов двух металлических кусков (пунктирная линия) и область их местного расплавления (заштрихованная зона); б — сварное соединение после затвердевания (кристаллизации) жидкого металла

3. Связь между давлением и температурой сварки

При сварке давлением сближение атомов (создание физического контакта) и активация поверхности достигается за счет пластической деформации соединяемых тел под действием внешней силы (давления). Кроме того, активация поверхности достигается, если к границе поверхности раздела подвести тепловую энергию, т. е. нагреть соединяемые части.

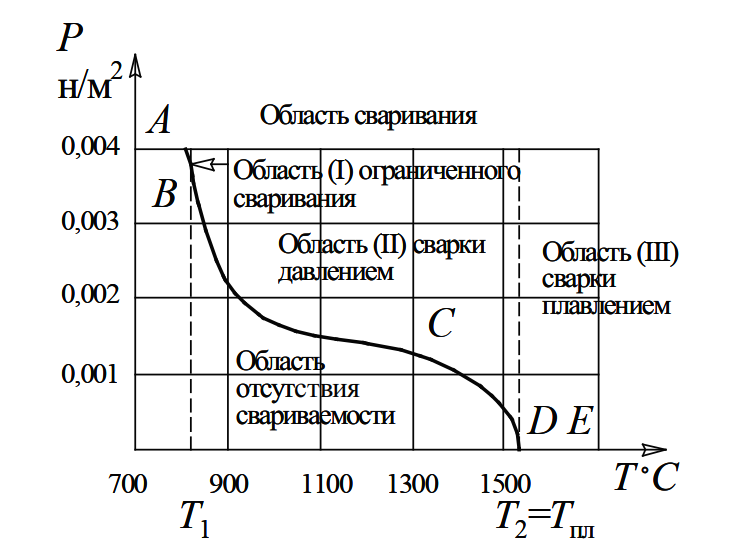

Взаимосвязь между давлением и температурой сварки для технически чистого железа представлена в виде графика на рис. 3.

Рис. 3. Зависимость между температурой и давлением, необходимыми для сварки технически чистого железа

Кривая ABCDE разделяет поле технологических параметров Р и Т на области получения сварного соединения со свойствами, близкими к свойствам свариваемого металла (выше этой кривой), и область соединений с низкими свойствами или полным отсутствием сваривания (ниже кривой ABCDE), условно названную областью отсутствия сваривания.

Штриховыми вертикальными линиями разделены температурные области. Так, при температуре металла ниже Т1 для получения качественных сварных соединений требуется очень большое давление изза высокого значения сопротивления деформации металла. Поэтому область I можно назвать областью ограниченного сваривания.

В пределах температур Т1 и Т2 для осуществления сварки необходимо прикладывать внешнюю сдавливающую силу (область II), причем давление Р по мере увеличения температуры снижается. Это область практически применяемых режимов сварки давлением.

Выше температуры Т2 кривая совпадает с осью абсцисс — никакого внешнего давления прикладывать не надо (Р = 0). При этих условиях металл переходит в расплавленное состояние. Сварка при таких параметрах носит название сварки плавлением.

4. Тепловые процессы и структурные изменения в металле при сварке

Под тепловыми процессами при сварке понимают процессы, приводящие к изменению температуры металла за счет тепла, подводимого от источника сварочного нагрева, распространения тепла в металле и отвода его в окружающую среду. Изменение температуры определяет прохождение сопутствующих процессов в металле, таких как структурные превращения, объемные изменения, появление упруго-пластических деформаций. Эти процессы оказывают влияние на качество сварного соединения.

В рассмотренных способах сварки большая часть тепла уходит в околошовную зону, т. е. в металл, меньшая — в окружающую среду.

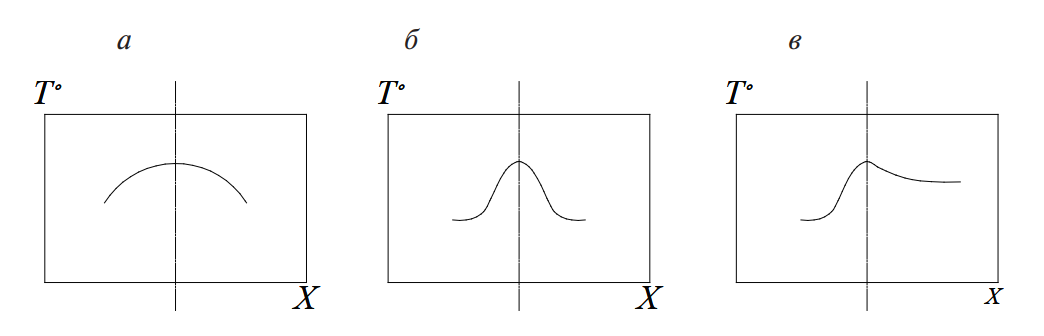

На рис. 4 представлено распределение температуры по периметру трубы (а, б) и вдоль трубы (в).

Рис. 4. Распределение температуры: а — сварка давлением; б — сварка оплавлением; в — резкий разогрев, медленное охлаждение

Наибольшая скорость нагрева имеет место при сварке сопротивлением — сотые доли секунды.

Структурные изменения в металле при сварке обусловлены тепловым режимом. Нагрев и охлаждение при сварке — это процесс своеобразной термообработки. Особенности этой термообработки: перегрев (расплавление), кратковременность нагрева, высокие скорости нагрева и охлаждения, местный (локальный) нагрев. Структурные изменения зависят от марки стали, способа и режима сварки.

Виды структурных изменений при сварке труб:

- формирование литой структуры за счет расплавления металла;

- неполные фазовые превращения, возможность фиксации неравновесных структур — из-за кратковременности нагрева;

- локализация структурных изменений металла в шве и околошовной зоне — из-за локальности нагрева;

- рекристаллизация — появление равноосной структуры взамен текстуры прокатки, а иногда рекристаллизационный рост зерна;

- возможно возникновение закалочных структур из-за ускоренного охлаждения.

При содержании C > 0,25 % в углеродистых и малолегированных сталях возникают закалочные структуры (мартенсит, имеющий игольчатое строение). В результате снижается пластичность, ударная вязкость, повышаются предел прочности и остаточные напряжения. Для устранения подобных явлений применяют рекристаллизационный или нормализационный отжиг, закалку по винтовой линии. Такая закалка дает фронт сжимающих остаточных напряжений, которые препятствуют образованию магистральных трещин вдоль образующей трубы в околошовной зоне.

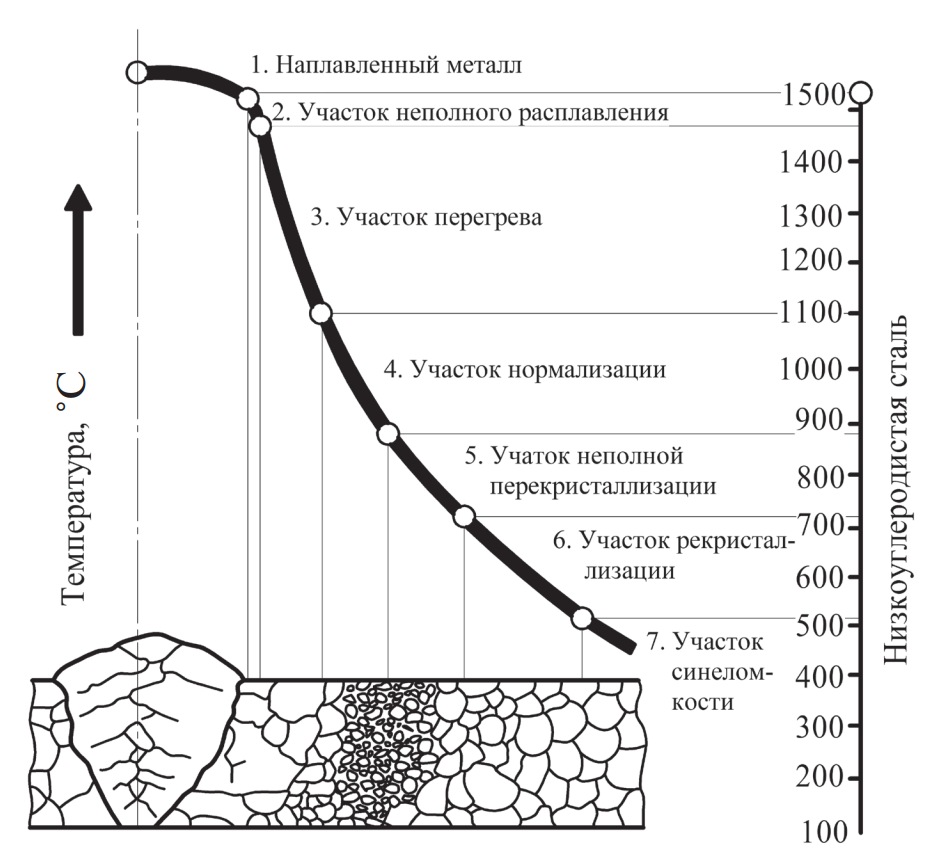

Структура металла шва и околошовной зоны после сварки оплавлением показана на рис. 5.

По степени воздействия высоких температур на металл зона термического влияния делится на участки: неполного расплавления, перегрева, нормализации, неполной перекристаллизации, рекристаллизации, синеломкости.

Участок неполного расплавления является переходным от металла шва до основного металла. В этой области происходит сплавление металла шва с основным металлом, поэтому от свойств этого участка зависит во многом качество сварного соединения.

Рис. 5. Структура металла шва и околошовной зоны после сварки оплавлением

Участок перегрева является зоной значительно перегретого основного металла (1100–1500 °C) с крупнозернистой структурой. Для этого участка характерно понижение пластичности и ударной вязкости. В сталях с повышенным содержанием углерода в этой зоне могут образовываться закалочные структуры.

Участок нормализации нагрет от 930 до 1100 °C. Металл находится нагретым до такой температуры недолго и в процессе перекристаллизации формирует мелкозернистую структуру.

Участок неполной перекристаллизации является областью, нагретой до 720–850 °C. Для этого участка характерно неполное изменение структуры металла. На данном участке вокруг крупных зерен феррита находятся мелкие зерна феррита и перлита, образовавшиеся в процессе перекристаллизации. На этом участке металл не проходит полную перекристаллизацию.

Участок рекристаллизации — область металла, нагретого до 450–720 °C. Этот участок можно наблюдать при сварке сталей, подвергавшихся пластическим деформациям (при сварке проката). На этом участке происходит восстановление зерен, разрушенных при деформации.

Последний участок синеломкости лежит в промежутке температур от 200 до 450 °C. На участке можно увидеть синие цвета побежалости. На этом участке не происходит структурных изменений, но для него характерно снижение пластичности металла при одновременном повышении прочности.

После сварки давлением может возникнуть подобная структура металла, в которой отсутствуют зоны 1 и 2.

5. Классификация способов сварки труб

Способы сварки можно классифицировать по видам источников тепла — энергии, подводимой к кромкам трубной заготовки.

- Электрическая дуга прямого действия: дуга горит между электродом и кромками заготовки. Сварочная ванна образуется только из металла трубы либо из металла трубы и электрода.

- Электрическая дуга непрямого действия: дуга горит между тугоплавкими электродами в среде инертного газа (аргон, гелий). Сварочная ванна образуется из металла трубы.

- Тепловое воздействие электрического тока на металл (по закону Джоуля — Ленца Q = R·I2·t, Дж; где R — сопротивление, Ом; I — сила тока, A; t — время, с): сварка сопротивлением; сварка токами повышенной и высокой частоты.

- Электронно-лучевая сварка.

- Плазменная сварка.

- Лазерная сварка.

- Энергия ультразвуковых колебаний (УЗК-сварка). Перечисленные способы сварки подробно рассмотрены в разделе 2.

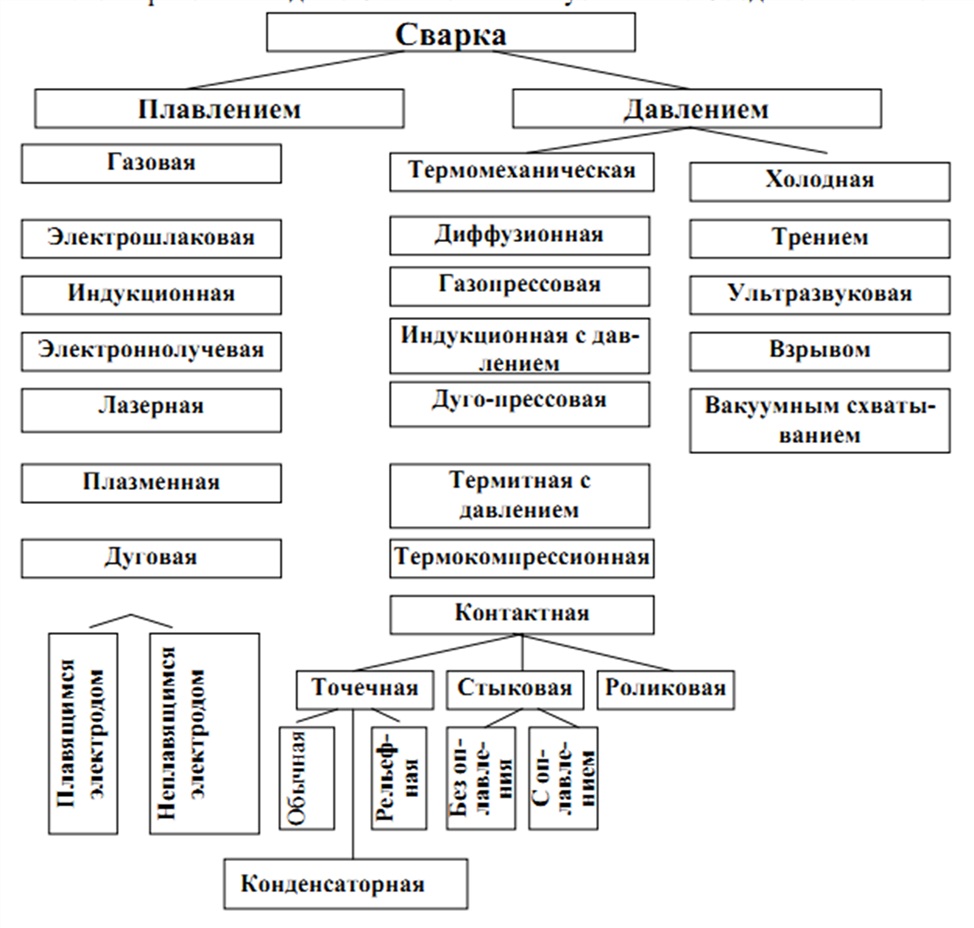

Классификация способов сварки, применяемых при производстве труб, представлена на рис. 6.

Физико-химические процессы, возникающие при сварке

Существует три состояния вещества, отличающиеся между собой силами взаимодействия атомов и молекул: твердое, жидкое и газообразное. Переход вещества из одного состояния в другое сопровождается большими затратами энергии, прикладываемой извне. Для твердого и жидкого состояния характерны небольшие расстояния между молекулами, между которыми действуют силы взаимного притяжения. По мере перехода вещества в жидкое, а затем в газообразное состояние эти расстояния увеличиваются, а силы их взаимодействия снижаются. Этот процесс наглядно представлен во время сварки, когда металл плавится, частично переходит в газообразное состояние, а затем возникают обратные процессы, именуемые кристаллизацией.

Процесс плавления металла в зоне сварочного шва приводит к возникновению сложных физико-химических процессов и к образованию характерного соединения, отличающегося по своей структуре от основного металла.

Под физическими понимают процессы, которые не меняют строения элементарных частиц и не приводят к изменению химических свойств основного металла. К таким процессам относятся:

- прохождение электрического тока и тепловые колебания кристаллической решетки;

- переход основного и электродного вещества из твердого состояния в жидкое (плавление), перемешивание их между собой, кристаллизация металла в зоне сварочной ванны;

- напряжения и деформации, возникающие в кристаллической решетке сварочного шва и прилегающей к нему зоны основного металла.

Химические процессы меняют свойства основного металла, в результате чего получаются новые соединения, имеющие отличные свойства. К основным химическим процессам относятся:

- химические реакции, возникающие в газовой и жидкой фазах и на их границах;

- образование оксидов, шлаков и других соединений, отличающихся своими химическими свойствами от основного металла.

Влияние физико-химических процессов, происходящих в сварочном шве на прочность соединения настолько велико, что следует рассмотреть этот вопрос более подробно.

Плавление металла

Плавление основного и присадочного материалов в процессе сварки происходит под действием концентрированной энергии, вызванной сварочной дугой, пламенем горелки или одним из других способов, о которых мы расскажем ниже. Если в зону сварки не подается дополнительный металл, то сварочная ванна образуется только за счет основного соединения. Но чаще сварочная ванна получается смешиванием основного и присадочного металла, вносимого непосредственно в зону сварки электродом, сварочной проволокой и т.д. Сливаясь и перемешиваясь между собой, основной и присадочный металл образуют общую сварочную ванну, границами которой служат оплавленные участки основного металла. Расплавленный в зоне подачи концентрированной энергии металл кристаллизуется, образуя сварочный шов.

Сварочный электрод плавится за счет тепла, сконцентрированного на его конце в приэлектродной области дуги. Количество тепла, выделяемого в этой области, напрямую зависит от силы тока и электрического сопротивления промежутка, образовавшегося между электродом и основным металлом. И чем больше вылет электрода, тем больше его сопротивление, и тем больше выделяется тепла. Нагреваясь до температуры 2300 — 2500°С, конец электрода плавится, а образовавшиеся при этом капли металла переносятся через дуговое пространство и попадают в сварочную ванну. Этому процессу способствуют электростатические и электродинамические силы, поверхностное натяжение, тяжесть металлической капли, давление газового потока, реактивное давление паров металла и т.д. Все эти силы, взаимодействуя между собой, формируют характер капельного переноса, который может быть крупнокапельным, мелкокапельным и струйным (рис.1).

Рис. 1. Расплав и перенос электродного материала: А — метод короткого замыкания; Б — капельный метод; В — cтруйный метод

Крупнокапельный перенос металла характерен для ручной дуговой сварки, мелкокапельный — для сварки под флюсом или в среде углекислого газа, а струйный - для сварки в среде аргона.

Силы поверхностного натяжения формируют каплю на конце электрода и направлены внутрь нее. В отрыве и переносе капли участвуют электродинамические силы и давление газовых потоков. И чем больше сила тока, тем больше эти силы и тем меньшими по размеру будут капли расплавленного металла. При этом происходит электрический взрыв перемычки, образованной между отделяющимся каплей и торцом электрода. Этот взрыв сопровождается выбросом части металла за пределы сварочной ванны (так называемым разбрызгиванием, когда сварочный процесс сопровождается фонтаном искр).

Основной металл плавится под воздействием сконцентрированного в активном пятне тепла, возникающего под воздействием дуги или газопламенной обработки. Электромагнитные силы, вызывающие осевое давление плазменного потока на сварочную ванну, будут пропорциональны квадрату тока, создающего электрическую дугу. Поэтому, меняя силу тока электрической дуги, меняют размеры сварочной ванны в зависимости от толщины свариваемых деталей. Зависимость размеров сварочной ванны от величины напряжения можно выразить уравнениями:

где В — ширина сварочной ванны, L — длина сварочной ванны, Н — глубина сварочной ванны, vсв — скорость сварки, S — толщина свариваемого металла, К — коэффициент, зависящий от рода тока, полярности, диаметра электрода, степени сжатия дуги и т.д.

Процесс формирования сварочной ванны, происходящий под действием силы тяжести расплавленного металла «Рм», давления сварочной дуги «Р » и сил поверхностного натяжения «Рн», представлен на рис.2.

Рис.2 Силы действующие в сварочной ванне и формирование шва: А — нижнее положение; Б — вертикальное; В — горизонтальное; Г — потолочное; Vcb — направление сварки; 1 — порез; 2 — наплыв

Формирование вертикального шва может происходить по двум направлениям - снизу вверх и сверху вниз. Когда шов формируют снизу вверх, то есть сварка выполняется на подъем, жидкий металл удерживается в ванне только силами поверхностного натяжения, а при сварке сверху вниз к этим силам добавляется давление дуги. Горизонтальный шов на вертикальной плоскости имеет свои особенности. В данном случае при неправильно выбранных режимах сварки жидкий металл может концентрироваться на нижней плоскости шва, нарушая симметрию, что в конечном итоге снижает прочность сварки.

При потолочной сварке силы, действующие на жидкую фазу металла, должны не только удерживать ее от стекания вниз, но и перемещать электродный металл в направлении, противоположном силам тяжести. Во всех указанных случаях следует ограничить размеры сварочной ванны и тепловую мощность дуги.

Кристаллизация металла

Затвердевание расплавленного металла, происходящее в хвостовой части ванны, называется кристаллизацией. Под действием сварочной дуги основной и дополнительный металлы, расплавленные в головной части ванны, перемещаются в ее хвостовую часть, где при снижении температуры подвергаются кристаллизации. Динамика этого процесса такова: сварочная дуга, направленная в головную часть ванны, повышает в этой области температуру, в результате чего происходит плавление основного и электродного металлов.

Механическое давление, оказываемое дугой на жидкую фазу основного и дополнительного металлов, вызывает их перемешивание и перемещение в хвостовую часть ванны. Таким образом, давление, вызванное дугой, приводит к вытеснению металла из основания ванны и открывает доступ к следующим слоям, где поддерживается необходимая для плавления температура. По мере удаления металла от зоны плавления отвод тепла начинает преобладать над его притоком, и температура жидкой фазы снижается.

Расплавленные фазы основного и электродного металла перемешиваются между собой и, затвердевая, образуют общие кристаллы, что обеспечивает монолитность сварочного соединения.

Снижение температуры в хвостовой части ванны происходит за счет усиленного теплоотвода в прилегающий холодный металл, так как его масса по сравнению с ванной значительно преобладает. Кристаллы металла начинают формироваться от готовых центров основного металла в направлении ведения сварки и принимают форму кристаллических столбов, вытянутых в сторону, противоположную теплоотводу.

Физика в профессии сварщика

В публикации показано, насколько важно знать законы физики при выполнении сварочных работ, определена физическая сущность процесса сварки, рассмотрены основные физические свойства металлов, рассмотрен принцип работы сварочного трансформатора.

| Вложение | Размер |

|---|---|

| "Физика в профессии сварщика". Выступление на студенческой научно-практической конференции. | 32.5 КБ |

| "Физика в профессии сварщика". Презентация к выступлению на научно-практической студенческой конференции. | 655.5 КБ |

Предварительный просмотр:

Физика в профессии сварщика.

Марков Дмитрий, студент ОГБПОУ «Томский механико-технологический техникум»

Руководитель: Комарова Наталья Ивановна, преподаватель физики ОГБПОУ «Томский механико-технологический техникум»

Моя будущая профессия – сварщик. Как сварщик, я должен буду уметь п одготавливать металл, собирать изделие, владеть приёмами и выбирать технологию сварки, а также эксплуатировать сварочное оборудование. В своем выступлении сегодня я хочу показать, насколько важно знать законы физики при выполнении сварочных работ.

Для начала определим, что такое сварка. Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Разумеется, каждый квалифицированный рабочий должен понимать, что в основе данного процесса лежит теория строения вещества. В частности, теория строения металлов. Известно, что к ристаллические решетки металлического типа содержат в узлах положительно заряженные ионы и нейтральные атомы; между ними передвигаются относительно свободные электроны.

Особым строением кристаллической решетки объясняются общие физические свойства металлов, а именно:

- Пластичность – это способность изменять форму при ударе, вытягиваться в проволоку, прокатываться в тонкие листы.

- Блеск, обычно серый цвет и непрозрачность. Это связано со взаимодействием свободных электронов с падающими на металл квантами света.

- Электропроводность. Объясняется направленным движением свободных электронов от отрицательного полюса к положительному под влиянием небольшой разности потенциалов. Также необходимо учитывать, что при нагревании электропроводность уменьшается, т.к. с повышением температуры усиливаются колебания атомов и ионов в узлах кристаллической решетки, что затрудняет направленное движение "электронного газа".

- Теплопроводность. Обусловлена высокой подвижностью свободных электронов и колебательным движением атомов, благодаря чему происходит быстрое выравнивание температуры по массе металла. Наибольшая теплопроводность у висмута и ртути.

- Твердость. Самый твердый металл – хром (режет стекло); самые мягкие – щелочные металлы – калий, натрий, рубидий и цезий – режутся ножом.

- Плотность.

- Температуры плавления и кипения. Самый легкоплавкий металл – ртуть, самый тугоплавкий металл – вольфрам.

Учет строения и физических свойств металлов позволяет добиться свариваемости металлов. Свариваемость – это свойство металла образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Примечательным является тот факт, что сварка как явление была открыта в самом начале 19 века русским академиком – Петровым Василием Владимировичем. Именно он открыл такой эффект, что, при пропускании через два угольных стержня электричества, между ними возникает электрическая дуга высокой температуры.

Этот же ученый предположил возможность применения этой температуры для сплавления металлов. Это открытие послужило основой для дальнейшего развития технологий работы с металлами.

Именно с этого периода стали применять с варочный электрод – изделие из электропроводного материала, предназначенного для подвода тока к сварочной дуге.

Поскольку источником питания сварочной дуги является сварочный аппарат, то сварщику необходимо знать законы электродинамики.

По крайней мере, понимать, что переменный ток – течет в одном направлении, затем в другом, постоянно меняя направление, а постоянный ток – всегда течет в одном направлении, но может увеличиваться или уменьшаться.

При этом принцип работы сварочного трансформатора основан на явлении электромагнитной индукции, что позволяет преобразовать переменное напряжение сети в переменное напряжение для сварки. Напомню, что э лектромагнитная индукция – это явление возникновения электрического тока в замкнутом контуре при изменении магнитного потока , проходящего через него. Именно в результате этого порождается индукционный ток во вторичной обмотке трансформатора.

Таким образом, знание физических законов, умение применить их на практике дает возможность детально вникнуть в технологию сварочного производства и стать профессионалом в своем деле, востребованным на рынке труда.

Предварительный просмотр:

Подписи к слайдам:

Физика в моей профессии ОГБПОУ "Томский механико-технологический техникум " Автор: Марков Дмитрий - студент группы №751, по профессии "Сварщик" Руководитель: Комарова Н.И. – преподаватель физики 2016г.

Сварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого.

Виды кристаллических решеток атомная ионная металлическая

Физические свойства металлов Пластичность. Блеск, обычно серый цвет и непрозрачность. Электропроводность. Зависимость электропроводности от температуры. Теплопроводность. Твердость. Плотность. Температуры плавления и кипения.

Свариваемость – свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия

История возникновения сварки Петров В.В.

Сварочный электрод – изделие из электропроводного материала, предназначен для подвода тока к сварочной дуге.

Переменный ток – течет в одном направлении, затем в другом, постоянно меняя направление. Постоянный ток – всегда течет в одном направлении, но может увеличиваться или уменьшаться.

Сварочный трансформатор Сварочный трансформатор – это аппарат, преобразующий переменное напряжение сети в переменное напряжение для сварки (как правило, понижает переменное напряжение до значения менее 141 В).

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

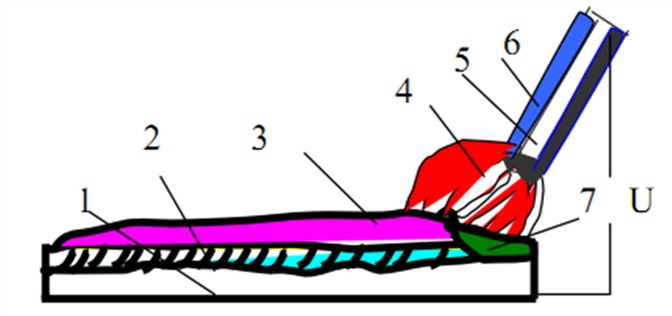

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

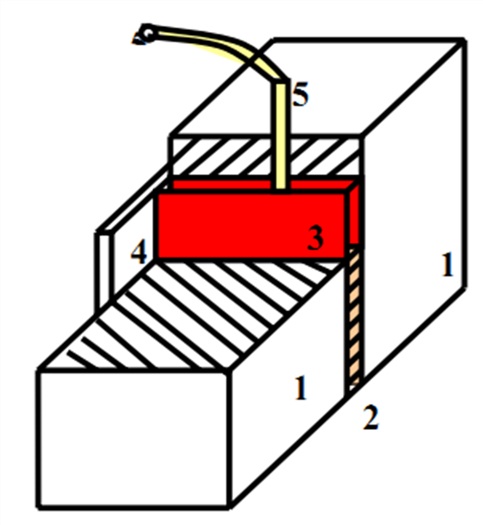

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Физические основы сварки.

Сварочное производство - одна из отраслей промышленности, продукцией которой являются сварные заготовки или сварные конструкции.

Сварка металлов** - технологический процесс соединения металла(ов) при таком нагреве и/или давлении, в результате которого получается непрерывность структуры соединяемого(ых) металла(ов).

КУЗНЕЧНАЯ СВАРКА

Справка:железная колонна — изготовлена в 415 году, весит около 6,5 т, высота ее 7,3 м, диаметр у основания 41,6 см, у верха 29,5 см. Колонна состоит из отдельных элементов – криц 36кг. Находится примерно в 20 километрах южнее Старого Дели. Изготовлена из железа чистотой до 98 % с низким содержанием серы и повышенным содержанием фосфора. Широкую известность колонна приобрела благодаря тому, что за 1600 лет своего существования практически избежала коррозии.

Позже, в результате разработки и успешного применения более прочных, но менее пластичных сплавов - таких как бронза, которая была прочнее, но менее пластична чем медь, а, следовательно, хуже поддается ковке, применять кузнечную сварку было затруднительно. Для изготовления изделий из таких материалов стали применять литейную сварку.

Литейная сварка -осуществляется путем заливки жидкого металла между свариваемыми кромками, которые помещались в специальную форму. Этот присадочный металл сплавлялся с изделием. Такие соединения обнаружены на бронзовых сосудах Древней Греции и Рима.

Эти два вида сварки только и применялись при изготовлении сварных изделий вплоть до 19 века, в котором благодаря ряду открытий были предложены и реализованы другие виды сварки.

Одно из таких открытий, было сделано русским инженером Василий Владимировичем Петровым в 1802 г. Он впервые наблюдался и описан стабильный электрический разряд, который назвал – дуговой (позже английский учёный Г. Дэви в1808г также наблюдал такой разряд и назвал его «вольтовой дугой»).

Фото электрической дуги

Название «дуга» он получил за форму ярко светящегося плазменного шнура (столба) разряда, который в первых опытах со слаботочными разрядами изгибался вверх серповидной дужкой под действием восходящих конвективных потоков нагретого разрядом воздуха.

Хотя в большинстве случаев, например, между вертикальными электродами, аналогичный разряд не имеет дугообразной формы, первоначальное название его сохранилось.

Электрическая дуга (вольтова дуга) – один из видов самостоятельного электрического разряда в газе, в котором разрядные явления сосредоточены в узком ярко светящемся плазменном шнуре.

Степень ионизации газа в столбе дуги составляет несколько процентов. Такой ионизированный газ называется низкотемпературной плазмой.

Данное открытие позволило русскому инженеру Николай Николаевичу Бенардосу в 1882г использовать электрическую дугу в качестве источника тепла при сварке. Так, впервые был предложен и реализован способ сварки - ручная дуговая сварка. В качестве материала для электрода использовался графит. Чуть позже, в 1888г также русский инженер Николай Гаврилович Славянов реализовал ручную дуговую сварку уже металлическим электродом.

Родоначальниками дуговой сварки считаются русские инженеры!

В настоящее время комплексная технология (технология с применением сварки) является одним из основных заготовительных процессов, 30 % всех заготовок изготавливают с применением сварки и доля постоянно увеличивается. Данное обстоятельство обусловлено тем, что данные технологии позволяют существенно повысить эффективность производства.

При внедрении прогрессивных технологических процессов на основе сварки удаётся:

- уменьшить вес конструкции;

- уменьшить расход металла (КИМ увеличивается с 0,5 до 0,9);

- снизить трудоемкость изготовления (до 50%);

- улучшить условия труда (повышение уровня автоматизации и механизации).

Физические основы сварки.

Физическая сущность процесса сварки заключается в формировании неразъемного монолитного соединения путем образования прочных связей между атомами, расположенными на поверхности соединяемых заготовок.

Пример – соединение рельсов при прокладке железнодорожных путей с помощью металлических накладок и болтов;

Неразъемные соединения могут быть выполнены как монолитными (сплошными), так и немонолитными. Монолитное соединения получают сваркой, а немонолитное – клепкой.

Пример неразъемного соединения (немонолитного) – изготовление фюзеляжа самолета (обшивка подсоединяется к каркасу с помощью кленки)

Пример неразъемного соединения (монолитного) – соединение рельсов

Вид сварного шва рельсов

Справка: Впервые замысел устройства железнодорожного пути без стыков высказал в России инженер И. Ф. Стецевич еще в 1896 году. В Германии первый бесстыковой путь был проложен в 1924 году, в СШA — в 1930 году. В 1932 году на направлении Купянск-Валуйки были впервые в России уложены рельсы длиной 37,5 метра.

При формировании соединения при сварке атомы, расположенные на поверхности заготовок, сближаются. В процессе сближения на них действуют как силы притяжения – силы между отрицательно заряженными электронами – оболочкой и положительно заряженным ядром, а также силы отталкивания – межу положительно заряженными ядрами.

Схема изменения результирующей силы взаимодействия – F выглядит следующим образом.

Схема изменения сил взаимодействия между атомами (F)

в зависимости от расстояния между ними (r)

Система становится термодинамически стабильной, когда энергия связи между атомами будет минимальной. Это достигается при сближении атомов на расстояние ro- расстояние между атомами в кристаллической решетке 0,2-0,6 нм (2-6Å).

К факторам, препятствующим сближению атомов на такое расстояние – расстояние, необходимое для образование прочных связей следует отнести:

- наличие на поверхности соединяемых заготовок микронеровностей;

Высота микронеровностей – сотни ангстрем (Å = 10 -10 м)

- наличие на поверхности оксидов, инородных атомов и различного рода загрязнений.

Вывод: при сварке необходимо исключить действие этих факторов – факторов, которые препятствуют сближению атомов на необходимое расстояние и сообщить атомам энергию для преодоления барьера схватывания. Такая энергия называется энергией активации и может сообщаться в общем случае в виде теплоты (термическая активация), и в виде упругопластической деформации (механическая активация). В зависимости от способа активации поверхности, виды сварки подразделяются на классы

Классы видов сварки в зависимости от способа активации поверхности

| Термин | Определение |

| Термический класс сварки | Виды сварки, осуществляемые плавлением с использованием тепловой энергии |

| Термомеханический класс сварки | Виды сварки, осуществляемые с использованием тепловой энергии и давления |

| Механический класс сварки | Виды сварки, осуществляемые с использованием механической энергии и давления |

Виды сварки, относящиеся к термическому классу, входят в группу способов сварки плавлением, а виды сварки, относящиеся к термомеханическому и механическому классу – к способам сварки давлением

Читайте также: