Флюсы для дуговой и электрошлаковой сварки

Обновлено: 17.05.2024

Флюсы, применяемые при электрической сварке плавлением, обеспечивают надежную защиту зоны сварки от атмосферных газов, создают условия устойчивого горения дуги, обеспечивают хорошее формирование шва. Швы получаются плотными и несклонными к кристаллизационным трещинам. После остывания шва шлаковая корка легко удаляется. Флюсы обеспечивают наименьшее выделение пыли и газов, вредных для здоровья сварщика.

Флюсы классифицируют по назначению, химическому составу, структуре, степени легирования шва, способу изготовления, зависимости вязкости шлака от температуры.

По назначению флюсы делят на три группы:

для сварки углеродистых и легированных сталей;

для сварки высоколегированных сталей;

для сварки цветных металлов и сплавов.

Газы, применяемые при электрической сварке плавлением

Для защиты дуги при электрической сварке плавлением применяют такие газы, как аргон, гелий, углекислый газ, азот, водород, кислород и их смеси.

Аргон и гелий являют одноатомными инертными газами. Они бесцветны, не имеют запаха. Аргон тяжелее воздуха, что обеспечивает хорошую защиту сварочной ванны. Аргон, предназначенный для сварки, регламентируется нормативными документами и поставляется двух сортов в зависимости от процентного содержания аргона и его назначения. Аргон высшего качества предназначен для сварки ответственных изделий из цветных металлов. Аргон первого сорта предназначен для сварки сталей. Смеси аргона с другими газами в определенных отношениях поставляют по особым ТУ (техническим условиям).

Гелий значительно легче воздуха. Предусматривается два сорта газообразного гелия: гелий высокой чистоты и гелий технический.

Углекислый газ в нормальных условиях представляет собой бесцветный газ с едва ощутимым запахом. Углекислый газ, предназначенный для сварки, должен соответствовать существующим нормативным документам, в зависимости от содержания он выпускается трех марок: сварочный, пищевой и технический. Летом в стандартные баллоны емкостью 40 дм3 (литров) заливается 25 дм3 (литров) углекислоты, при испарении которой образуется 12 600 дм3 газа. Зимой заливается 30 дм3 (литров) углекислоты, при испарении которой образуется 15 120 дм3 газа. Сварочную углекислоту не разрешается заливать в баллоны из-под пищевой и технической углекислоты.

Водород в чистом виде представляет собой газ в 14,5 раза легче воздуха, не имеет запаха и цвета.

Предусматривается три марки технического водорода, водород применяют только в смесях.

Кислород применяется как добавка к аргону или углекислому газу. Предусматривается три сорта кислорода: 1-й, 2-й и 3-й.

В последние годы все большее применение находят смеси таких газов, как CO2 (углекислый газ), Ar (аргон), O2 (кислород). При сварке в газовых смесях для точной дозировки газов применяют смесители. В настоящее время применяют смесители: УКП-1-71 для смеси (СО2++ O2); АКУП-1 для смеси (Ar + CO2 + O2); УКР-1-72 для смеси (CO2 + O2). Перед смесителем устанавливают осушители для отделения паров или конденсата влаги.

17. Выбор режимов при ручной дуговой сварке

Качество сварных швов при ручной дуговой сварке зависит от квалификации

сварщика. Сварщик должен уметь быстро зажигать дугу, поддерживать необходимую

ее длину, равномерно перемещать дугу вдоль кромок свариваемого изделия,

выполнять необходимые колебательные движения электродом при сварке и т. д.

Наиболее широкое распространение получила ручная дуговая сварка (РДС)

покрытыми металлическими плавящимися электродами на постоянном и переменном

При правильно выбранных режимах РДС в нижнем положении можно обеспечить

качественный провар металла шва до 3—4 мм. Чтобы избежать непровара металла

шва при РДС металла больших толщин и добиться хорошего формирования шва,

применяют различную форму разделки кромок деталей.

Формы подготовки кромок в зависимости от толщины свариваемых деталей и

различных способов сварки

При выборе формы подготовки кромок деталей сварных соединений наряду с необходимостью обеспечения провара учитывают технологические и экономические условия процесса сварки.

Так, стыковые соединения с V-образным скосом кромок рекомендуется применять на металле толщиной 3—26 мм. При большой толщине резко возрастает масса наплавленного металла. При толщине металла до 60 мм применяется Х-образный скос кромок. В последнем случае количество наплавленного металла по сравнению с наплавленным металлом при V-образном скосе кромок уменьшается почти в 2 раза. Это также приводит к уменьшению напряжений в шве и уменьшению деформаций сварного соединения. Режимом сварки называют совокупность характеристик сварочного процесса, обеспечивающих получение сварных швов заданных размеров, форм и качества. При РДС такими характеристиками являются: диаметр электрода, сила сварочного тока, напряжение дуги, скорость сварки, род тока, полярность и др. Примерное соотношение между диаметром электрода и толщиной листов свариваемого изделия приведено ниже:

При сварке многопроходных швов стремятся сварку всех проходов выполнять на одних и тех же режимах. Исключением является первый проход. При ручной сварке многопроходных швов первый проход выполняется, как правило, электродами диаметром 3—4 мм, так как применение электродов большего диаметра затрудняет провар корня шва. Для приближенных расчетов силы сварочного тока на практике пользуются формулой: Iсв = kd, где d – диаметр стержня электрода, мм; k – коэффициент, принимаемый в зависимости от диаметра электрода:

При недостаточном сварочном токе дуга горит неустойчиво, а при чрезмерном токе электрод плавится слишком интенсивно, вследствие чего возрастают потери на разбрызгивание, ухудшается формирование шва. Допустимая плотность тока зависит от диаметра электрода и вида покрытия. Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения. Вид покрытия оказывает влияние на скорость плавления электрода.

Допустимая плотность тока (А/мм2) в электроде при ручной дуговой сварке

Напряжение дуги при РДС изменяется в пределах 20—36 В и при проектировании технологических процессов ручной сварки не регламентируется. Скорость сварки выбирают с учетом необходимости получения слоя наплавленного металла, с определенной площадью поперечного сечения. Скорость сварки подбирают опытным путем при сварке пробных образцов. Род и полярность сварочного тока зависят в основном от толщины металла и марки электрода. Малоуглеродистые и низколегированные стали средней и большой толщины чаще сваривают на переменном токе. Ориентировочные режимы сварки конструкционных сталей приведены в табл. 34.

Зажигание дуги.

Для начинающего сварщика очень важно овладеть навыком зажигания дуги. Зажигание дуги выполняется кратковременным прикосновением конца электрода к изделию или чирканьем концом электрода о поверхность металла. «Ведут» дугу таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва. Основные, наиболее широко применяемые способы перемещения конца электрода при РДС. Существуют различные способы выполнения швов по длине и сечению. Выбор способа выполнения швов определяется длиной шва и толщиной свариваемого металла. Условно считают швы длиной до 250 мм короткими, длиной 250—1 000 мм – средними, а более 1 000 мм – длинными

а в соединениях с угловыми швами также от середины к концам обратноступенчатым способом Обратноступенчатая сварка является наиболее эффективным методом уменьшения остаточных напряжений и деформаций. Предыдущий шов остывает до температуры 200—300 °С. При охлаждении одновременно с уменьшением ширины шва уменьшается и первоначально расширенный зазор, именно поэтому остаточные деформации становятся минимальными. При сварке стыковых или угловых швов большого сечения шов выполняется несколькими слоями При этом каждый слой средней и верхней части шва может выполняться как за один проход так и за два и более проходов С точки зрения уменьшения остаточных деформаций сварка за один проход предпочтительнее. Если ширина шва достигает 14—16 мм, то чаще применяется многопроходный способ сварки швов. При сварке металла большой толщины (> 15 мм) выполнение каждого слоя «на проход» является нежелательным. Такой способ приводит к значительным деформациям и образованию трещин в

первых слоях, так как первый слой успевает остыть. Для предотвращения образования трещин заполнение разделки кромок при РДС следует производить каскадным методом или «горкой». В этом случае каждый последующий слой накладывается на еще не успевший остыть предыдущий слой, что позволяет снизить сварочные напряжения и деформации. Заполнения разделки кромок каскадным методом и «горкой»

При каскадном методе заполнения шва весь шов разбивается на короткие участки в 200 мм, и сварка каждого участка производится таким методом. По окончании сварки первого слоя первого участка, не останавливаясь, продолжают выполнение первого слоя на соседнем участке. При этом каждый последующий слой накладывается на неуспевший остыть металл предыдущего слоя. Сварка «горкой» является разновидностью каскадного способа и ведется двумя сварщиками одновременно, от середины к краям. Эти оба метода выполнения шва представляют собой обратноступенчатую сварку не только по длине, но и по сечению шва. Прежде чем приступить к сварке, необходимо

ознакомиться с технической документацией. Процесс изготовления любой конструкции представлен в технологических картах. Кроме технологических карт к технологическому процессу прилагаются чертежи изделия: общий вид и деталировка с необходимыми пояснениями и техническими условиями. На общем виде указываются обозначения сварных швов. При РДС малоуглеродистых сталей в зависимости от прочностных показателей металла широко используют электроды с рутиловым покрытием типов Э42 иЭ46, например, АНО-6, АНО-4 и др. Для сварки ответственных стальных конструкций применяют электроды с основным покрытием типов Э42АиЭ46А, например: УОНИ-13/45, СМ-11, Э-138/45Н и др.

19. Технология сварных швов во всех пространственных положениях

Сварка швов в вертикальном положении затруднена, так как металл сварочной ванны под воздействием силы тяжести стекает вниз. Для уменьшения воздействия

силы тяжести на металл сварочной ванны сокращают объем самой сварочной ванны путем снижения сварочного тока на 15—20 %. Диаметр электрода не должен превышать 4—5 мм. Сварка вертикальных швов (рис. 69) выполняется снизу вверх (рис. 69, а) или сверху вниз (рис. 69, б). Наиболее удобной является сварка снизу вверх. При этом дуга возбуждается в самой нижней точке шва. Как только нижняя часть сварочной ванночки начинает кристаллизоваться, образуется площадка,

на которой удерживаются капли металла; электрод отводится чуть вверх и располагается углом вперед. При сварке сверху вниз в начальный Для улучшения формирования шва при сварке вертикальных швов должна поддерживаться короткая дуга. При сварке снизу вверх поперечные колебания не производятся или они должны быть очень незначительными. Сварка горизонтальных швов сложнее, чем сварка вертикальных швов. Она выполняется сварщиками высокой квалификации. Повышение производительности труда при ручной сварке может быть достигнуто за счет организационных и технических мероприятий. При ручной сварке штучными электродами необходимо устройство пунктов питания сварочным током для быстрого переключения сварочных проводов. Не менее важным мероприятием является применение электрододержателей для быстрой смены электродов, а также приспособлений для ускоренного поворота деталей Разработка технических мероприятий связана с внедрением новейших способов сварки или усовершенствованием сварочного оборудования и технологии сварки. Вместо V-образной разделки кромок желательно применять Х-образную. Целесообразно применять электроды с большим коэффициентом наплавки, например, электрод МР-3 имеет коэффициент наплавки 8,5 г/(Ач), а электрод ИТС-1 – 12 г/(А-ч) при

прочих равных характеристиках. Для повышения производительности РДС можно повышать сварочный ток до верхнего предела, рекомендуемого для данного диаметра электрода, можно производить сварку опиранием на чехольчик, трехфазной дугой, наклонным или лежачим электродом. При сварке двухсторонних угловых швов на постоянном токе можно сваривать одновременно с двух сторон методом «дуга в дугу»

Флюсы для дуговой и электрошлаковой сварки. Характеристика, классификация

Сварочный флюс – гранулированный порошок с размером зерен 0,2–4 мм,предназначенный для подачи в зону горения дуги при сварке. Под действием высокой температуры флюс расплавляется, при этом:

- создает газовую и шлаковую защиту сварочной ванны;

- обеспечивает стабильность горения дуги и переноса электродного металла в сварочную ванну;

- обеспечивает требуемые свойства сварного соединения;

- выводит вредные примеси в шлаковую корку.

Сварочные флюсы классифицируются по технологии производства, химическому составу, назначению и др. характеристикам.

По способу производства сварочные флюсы делятся на плавленые и керамические (неплавленые). Рудоминеральные компоненты плавленых флюсов расплавляются в печи, а затем гранулируются, подвергаются прокалке и фракционированию. Керамические флюсы представляют собой сухие смеси компонентов, получаемые в результате смешивания минералов и ферросплавов с жидким стеклом с дальнейшей сушкой, прокалкой и фракционированием. Наиболее распространенными являются плавленые флюсы.

В зависимости от химического состава флюсы бывают оксидные, солеоксидные и солевые.

Оксидные флюсы состоят из оксидов металлов и могут содержать до 10% фторидных соединений. Они предназначены для сварки низколегированных и фтористых сталей. Оскидные флюсы по содержанию SiO2 подразделяются на бескремнистые (содержание SiO2 меньше 5%), низкокремнистые (6–35% SiO2), высоко кремнистые (содержание SiO2 больше 35%), а по содержанию марганца – на без марганцевые (содержание марганца меньше 1%), низко марганцевые (меньше 10% марганца), средне марганцевые (10–30% марганца) и высоко марганцевые (более 30% марганца).

Солеоксидные (смешанные) флюсы по сравнению с оксидными содержат меньше оксидов и большее количество солей. Количество SiO2 в них снижено до 15–30%, MnO до 1–9%, а содержание CaF2 увеличено до 12–30%. Солеоксидные флюсы используются для сварки легированных сталей.

Солевые флюсы не содержат оксидов и состоят из хлоридов и фторидовNaF, CaF2, BaCl2 и др. Они применяются для сварки активных металлов, а также для электрошлакового переплава.

Флюсы могут предназначаться для сварки высоколегированных сталей, углеродистых и легированных сталей, цветных металлов и сплавов.

По строению зерен (частиц) сварочный флюс может быть стекловидным, пемзовидным или цементированным.

Химическая активность флюса – одна из его важных характеристик, определяемая по суммарной окислительной способности. Показателем активности флюса служит относительная величина Аф со значением от 0 до 1. В зависимости от химической активности флюсы подразделяются на четыре вида:

- высокоактивные (Аф > 0,6);

- активные (Аф от 0,3 до 0,6);

- малоактивные (Аф от 0,1 до 0,3);

- пассивные (Аф < 0,1).

Флюсы для сварки низкоуглеродистых сталей

Наиболее распространенными отечественными флюсами для сварки низкоуглеродистых сталей являются следующие:

- высококремнистые высокомарганцевые – стекловидные АН-348, АНЦ-1, ОСЦ-45,ФЦ-3, ФЦ-6, ФЦ-9 и пемзовидный АН-60; химическая активность Аф – от 0,75 до 0,9;

- высоко кремнистые средне марганцевые стекловидные АН-1, АН-65, ФЦ-7; химическая активность Аф – от 0,75 до 0,9;

- высоко кремнистый низко марганцевый флюс ФВТ-4 (стекловидный); химическая активность Аф = 0,6;

Флюсы для сварки низколегированных сталей

При сварке низколегированных сталей используются флюсы с более низкой химической активностью (Аф от 0,3 до 0,6), чем при сварке низкоуглеродистых сталей. В них содержится меньшее количество оксидов SiO2 и MnO и большее количество CaF2 и СаО. За счет меньшей активности сварочного флюса снижается окисление легирующих элементов в стали и улучшается пластичность шва, однако при этом несколько ухудшается формирование шва, повышается вероятность порообразования.

Наиболее распространенные отечественные флюсы для сварки низколегированных сталей:

- низко кремнистые низко марганцевые – ФЦ-11, ФЦ-15, ФЦ-16, ФЦ-22, ФВТ-1,АН-43;

- низко кремнистые средне-марганцевые – АН-42, АН-47.

Флюсы для сварки средне- и высоколегированных сталей

При сварке средне- и высоколегированных сталей обычно используются малоактивные флюсы (Аф от 0,1 до 0,3). В них содержится еще меньшее количествоSiO2, практически отсутствует MnO, содержание CaO – от 8 до 20%, CaF2 – от 20 до 60% (для более легированных сталей содержание CaF2 во флюсе повышается).

Известные отечественные флюсы для сварки средне- и высоколегированных сталей:

- малоактивные – АН-15, АН-17, АН-18, АН-20, АН-45, АВ-5, ФЦ-17, ФЦ-19,НФ-18, ОФ-6;

- активный сварочный флюс АН-26 (Аф составляет около 0,5).

Флюсы для сварки активных металлов

Для сварки активных металлов, например, титана, применяются полностью солевые флюсы. В них не добавляются оксиды, поскольку это приводит к загрязнению швов кислородом и резкому снижению их пластичности. Флюсы производят на основе фторидов и хлоридов щелочных и щелочноземельных металлов,например, с таким составом: 85–95% CaF2, 0–19% BaCl, 1–6% NaCl, 0-4% CaCl.

Производство флюса

Технология производства плавленого сварочного флюса включает следующие этапы технологии производства:

- Подготовка шихты

- Выплавка флюса

- Грануляция

- Обработка

- Контроль качества произведенного флюса

- Упаковка

Компоненты флюса должны храниться раздельно по партиям согласно нормативно-технической документации. При подготовке шихты выполняются крупное,среднее и мелкое дробление кусковых компонентов, их мойка и сушка. Далее производятся их взвешивание, дозировка согласно рецепту и смешивание.

Выплавка флюса осуществляется в электродуговых или газопламенных печах.Сварочный флюс после выплавки в газопламенной печи всегда гранулируется мокрым способом и получается стекловидным, а флюс, выплавленный в электродуговой печи может гранулироваться сухим способом и быть пемзовидным.

Грануляция флюса может выполняться мокрым и сухим способом. При мокрой грануляции расплав выливается в наполненный водой бассейн и при соприкосновении с холодной водой делится на мелкие частицы. При сухом способе грануляции расплав сливают в металлический поддон или изложницу с последующим дроблением слитка.

При обработке флюса выполняются его сушка, дробление и просеивание. По окончании просеивания мелкую и крупную фракции, не соответствующие ТУ,возвращают на переплав.

При контроле качества флюса проверяются размер зерен, удельный вес, химический состав, влажность и другие характеристики.

Упаковка флюса может осуществляться в полиэтиленовые мешки, пятислойные бумажные мешки, металлические барабаны или ящики.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сварка под флюсом

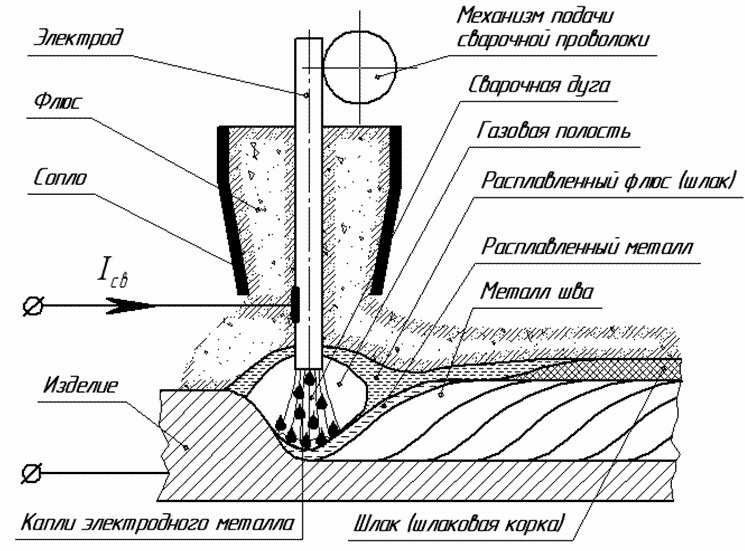

При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом, называемым сварочным флюсом (рисунок).

Рисунок. Схема сварки под флюсом

Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды,осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Не израсходованная часть флюса специальным пневматическим устройством собирается во флюсо аппарат и используется в дальнейшем при сварке.

- повышенная производительность;

- минимальные потери электродного металла (не более 2%);

- отсутствие брызг;

- максимально надёжная защита зоны сварки;

- минимальная чувствительность к образованию оксидов;

- мелко чешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги;

- не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса;

- низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва;

- малые затраты на подготовку кадров;

- отсутствует влияния субъективного фактора.

- трудозатраты с производством, хранением и подготовкой сварочных флюсов;

- трудности корректировки положения дуги относительно кромок свариваемого изделия;

- неблагоприятное воздействие на оператора;

- нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.

- сварка в цеховых и монтажных условиях;

- сварка металлов от 1,5 до 150 мм и более;

- сварка всех металлов и сплавов, разнородных металлов.

Пути повышения производительности:

- Сварка (наплавка)независимой дугой, горящей между двумя электродами (к изделию ток не подводят);при большом расстоянии от дуги до поверхности изделия основной металл вообще непроплавляется.

- варка трёхфазной дугой, при которой глубина проплавления зависит от соотношения токов в дугах,горящих между электродами и изделием.

- Сварка разнородными дугами. Питание дуги между электродами и изделием осуществляется при этом постоянным током, а дуги между электродами — переменным током.

- Однофазная двухэлектродная наплавка, основанная на питании электродов и изделия от концов и середины вторичной обмотки сварочного трансформатора.

- Наплавка с подачей присадочной проволоки в дугу (к проволоке ток не подводят).

- Сварка (наплавка)по подкладке из металла требуемого химического состава и выполняющую функции тепло поглощения сварочной дуги и повышения коэффициента наплавки.

- Сварка комбинированной дугой (зависимой и независимой, горящей между основным и дополнительным электродами).

- Сварка расщеплённым электродом.

- Сварка (наплавка)ленточным электродом.

- Сварка много дуговая: в общую ванну, в разделённые ванны.

Техника полуавтоматической сварки под флюсом

При полуавтоматической сварке под флюсом сварочная проволока малого диаметра из кассеты 1 по специальному гибкому шлангу 2 передвигается подающим механизмом 3 к держателю 4, из которого она поступает в зону сварки. Сварочный ток подводится к держателю через гибкий шланг 2. Флюс в зону сварки подается либо пневматически сжатым воздухом по шлангу, либо за счет собственного веса из воронки держателя 4.

В процессе сварки сварщик перемещает держатель полуавтомата вручную вдоль линии шва.Полуавтоматической сваркой под флюсом можно выполнять различные типы сварных соединений.

Схема поста полуавтоматической сварки под флюсом: 1 — кассета подающего механизма; 2 — гибкий шланг для подачи электродной проволоки; 3 — ролики подающего механизма; 4 — держатель; 5 — подающий механизм; 6 — аппаратный ящик с оборудованием полуавтомата; 7 — сварочный трансформатор.

Схема полуавтоматической сварки под флюсом: а — стыковых швов; б — в положении «в ложечку», в — тавровых швов; г — нахлёстных швов.

Схема полуавтоматической сварки под флюсом: а — на медной или стальной подкладке; б — при соединении «в замок»; в — на флюсовой подушке; 1 — резиновый шланг; 2 — флюс; 3 — изделие.

При полуавтоматической сварке для получения качественных сварных швов применяют флюс более мелкой грануляции, чем при автоматической сварке под флюсом.Полуавтоматическую сварку под флюсом выполняют по ручной подварке, на стальной и медной подкладках, на флюсовой подушке и на весу.

Полуавтоматическую сварку по ручной подварке применяют в тех случаях, когда полуавтоматическая подварка невозможна, например, при сварке кольцевых швов цилиндрических изделий небольшого диаметра.

Медную удаляемую подкладку применяют при сварке тонких листов, при этом требуется достаточно точная сборка и надежное прижатие кромок к медной подкладке по всей длине шва(максимальный зазор 0,25 — 0,5 мм). Для получения валика в зоне корня шва в медной подкладке делают канавку, иногда ее засыпают флюсом.

Стальную остающуюся подкладку применяют при сварке тонких листов, причем допускается большой зазор между стыкуемыми элементами, чем при сварке на медной подкладке, а зазоры между подкладкой и изделием должны быть не больше 1 мм. Разновидностью сварки на остающейся стальной подкладке является сварка в замок, которая применяется при наложении кольцевых швов на толстостенных цилиндрах малого диаметра.

При использовании флюсовой подушки требуется меньшая точность сборки, чем при сварке на медной подкладке; хорошие результаты получаются как при однопроходной сварке с полным проваром всей толщины листа, так и при подварке с обратной стороны двустороннего стыкового шва.

ФЛЮСЫ СВАРОЧНЫЕ

Сварочными флюсами называют специально приготовленные неметаллические гранулированные порошки с размером отдельных зерен 0,25—4 мм (в зависимости от марки флюса). Флюсы, рас плавляясь, создают газовый и шлаковый купол над зоной сва рочной дуги, а после химико-металлургического воздействия в дуговом пространстве и сварочной ванне образуют на поверх иости шва шлаковую корку, в которую выводятся окислы, сера, фосфор, газы.

В зависимости от свариваемых металлов и требований, предъ являемых при этом к металлургическим процессам, флюсы могут иметь самые различные композиции. Флюсы принято разделять в зависимости от способа их изготовления, назначения и химического состава. По способу изготовления флюсы разделяют па нсплавленые (керамические) и плавленые.

Технология изготовления керамических флюсов сходна с технологией изготовления покрытий электродов. Сухие компоненты шихты замешивают на жидком стекле; полученную массу измельчают путем продавливання ее через сетку на специальном устройстве типа мясорубки, сушат, прокаливают при тех же режимах, что и электродные покрытия, и просеивают для получения частиц зерен определенного размера. Частицы сухой смеси компонентов могут скрепляться спеканием при повышенных температурах без расплавления. Полученные комки гранулируют до необходимого размера (так называемые спеченные флюсы).

Неплавленые флюсы могут быть приготовлены и в виде пропой механической смеси (флюсы — смеси). Из группы неплавле - IIих флюсов наибольшее распространение получили керамические флюсы, состав которых близок к составу покрытий основного типа. Легирование металла такими флюсами достигается введением в лих необходимых ферросплавов. Флюсы при изготовлении ие подвергаются операции расплавления, поэтому количество и сочетание ферросплавов и других легирующих элементов может быть различным, что позволяет легко получать любой требуемый состав металла наплавки.

Эта особенность флюсов является главным их преимуществом. Однако при использовании таких флюсов химический состав металла шва сильно зависит от режима сварки. Изменение величины сварочного тока, и особенно напряжения дуги, изменяет соотношение масс расплавленных флюса и металла, а следовательно, и сос тав металла шва, который может быть неоднородным даже по длине шва.

Керамические флюсы обладают и другим серьезным недостатке]1.! - - легко разрушаются вследствие малой механической прочности его частиц, что делает его разнородным по размерам. Эти флюсы имеют большую стоимость и при сварке обычных сталей не применяются. Основная область их использования — сварка высоколегированных специальных сталей и поплавочные работы.

Плавленые флюсы представляют собой сплавы окислов и солей металлов. Процесс изготовления их включает следующие стадии: расчет и подготовку шихты, выплавку флюса, грануляцию, сушку после мокрой грануляции и просеивание. Предварительно измельченные и взвешенные в заданной пропорции компоненты смешивают и загружают в дуговые или пламенные печи. После расплавления и выдержки, необходимой для завершения реакций, жидкий флюс при температуре около 1400° С выпускают из печи.

Грануляцию можно осуществлять сухим и мокрым способами. При сухом способе флюс выливают в металлические формы, после остывания отливку дробят в валках до крупки размерами 0,1—3 мм, затем просеивают. Сухую грануляцию применяют для гигроскопичных флюсов (содержащих большое количество фтористых и хлористых солей). Преимущественно это флюсы для сварки алюминиевых и титановых сплавов. При мокром способе грануляции выпускаемый из печи тонкой струей жидкий флюс направляют в бак с проточной водой. В некоторых слу - чпих струю флюса дополнительно над поверхностью воды разбивают сильной струей воды.

Высушенную при температуре 250—350° С массу дробят и пропускают через два сита с 16 и 400 отверстиями на 1 см2. Остаток на втором сите представляет собой готовый флюс. Обычно ото неровные зерна от свеглй-серого до красно-бурого или коричневого цвета (в зависимости от состава).

Хранят и транспортируют флюсы в стальных бочках, полиэтиленовых мешках и другой герметичной таре.

Принципиальное отличие плавленого флюса от керамического состоит в том, что плавленый флюс не может содержать легирующих элементов в чистом виде, в процессе выплавки они неизбежно окислятся. Легирование плавлеными флюсами происходит путем восстановления элементов из окислов, находящихся во флюсе.

В основу классификации флюсов по химическому составу положено содержание в них окислов и солей металлов. Различают окислительные флюсы, содержащие в основном окислы МпО и Si02. Для получения необходимых свойств флюса в него вводят и другие составляющие, например плавиковый шиат, а также весьма прочные окислы СаО, MgO, А1203, которые в сварочных условиях практически не реагируют с металлом.

Чем больше содержится во флюсе МпО и Si02, тем сильнее флюс может легировать металл кремнием и марганцем, но и одновременно тем сильнее он окисляет металл. Чем сложнее легирована сталь, тем меньше должно содержаться во флюсе МпО и Si02, в противном случае недопустимо возрастает окисление легирующих элементов в стали; нежелательны* может быть и дополнительное легирование металла кремнием и марганцем. Поэтому окислительные флюсы преимущественно применяют при сварке углеродистых и низколегированных сталей. Безокнсли - тельные флюсы практически не содержат окислов кремния и марганца или содержат их в небольших количествах. В них входят фториды СаГ2 и прочные окислы металлов. Их преимущественно используют для сварки высоколегированных сталей.

Бескислородные флюсы целиком состоят из фторидпых и хло - ридных солей металлов, а также других составляющих, не содержащих кислород. Их используют для сварки химически активных металлов (алюминия, титана и др.).

В связи с широким применением плавленых флюсов на основные марки флюсов существует ГОСТ 9087—69 «Флюсы сварочные плавленые», в котором регламентирован химический состав 10 марок плавленых флюсов, указаны цвет, строение и размеры зерна и даны рекомендации по области их применения (табл. 19).

Для двух марок флюсов АН-20 и АН-26 сделано разделение не толі, ко по размеру зерна, но и в зависимости от строения зерен флюса — стекловидного или пемзовидного характера. Строение зерен флюса зависит от состава расплава флюса, степени перегрева в момент выпуска в воду, в связи с чем флюс может получиться плотным, с прозрачными зернами — «стекловидный», либо пористым, рыхлым — «пемзовидным». Пемзовидный флюс при том же составе имеет в 1,5—2 раза меньший удельный вес. Эти флюсы хуже защищают металл от действия воздуха, но обеспечивают лучшее формирование швов при больших силах тока и скоростях сварки.

Сварочные флюсы классификация и особенности

При электродуговой или газовой сварке в условиях высоких температур значительно увеличивается химическая активность обрабатываемой зоны. Металл усиленно окисляется под воздействием атмосферного воздуха, в результате шлаки и окислы попадают в него, снижая интенсивность металлургических процессов и в итоге ухудшая качество сварного шва. Для предотвращения этих процессов необходима защитная газовая или жидкая среда, которая изолирует зону сварки. Ее и создают флюсы — неметаллические композитные порошковые компоненты.

Таким образом, назначение флюсов при сварке — изоляция сварочной ванны от атмосферного воздуха, защита наплавляемого металла от интенсивных окислительных процессов, стабильное горение сварочной дуги и получение сварного шва необходимого качества.

Для чего нужен флюс при сварке

Использование флюсов обеспечивает следующие преимущества при сварке.

- Как при электродуговой, так и при газовой сварке флюс сварочный обеспечивает более интенсивное расплавление металла — (соответственно при больших токах или высокой концентрации кислорода). Благодаря этому нет необходимости заблаговременно разделывать кромки будущего сварного шва.

- В зоне шва и на прилегающих к нему поверхностях удается избежать угара металла — его потерь на окисление и испарение.

- Горение дуги имеет более высокую стабильность, что особенно важно при сложных конфигурациях шва

- Снижаются потери энергии источника тока на нагрев металла, соответственно увеличивается его КПД.

- Оптимизируется расход присадочного материала.

- Более удобное выполнение работ для сварщика, потому что флюс экранирует некоторую часть пламени дуги.

Условия использования сварочных флюсов

Задача флюса — стабилизация металлургических процессов при сохранении необходимой производительности электродов. Для этого в процессе сварки следует соблюдать определенные условия.

- Флюс не должен вступать в химическую реакцию с металлом стержня и основным металлом.

- Зона сварной ванны должна оставаться изолированной на протяжении всего сварочного процесса.

Остатки флюса, связанные со шлаковой коркой в результате сварки, по завершении работ должны легко удаляться. При этом до 80% материла после очистки можно использовать заново.

Недостатки

Условных минусов в использовании сварочных флюсов немного.

- Высокая стоимость, которая примерно сопоставима с ценой на сварочную проволоку.

- Yевозможность сразу осмотреть сварной шов. В силу этого, особенно в конструкциях сложной формы, место сварки предварительно тщательно подготавливается.

Как работают флюсы

- Перед сваркой на места соединений наносится толстый (40-60 мм) слой флюса.

- Электрод вводится в зону сварки, происходит поджиг дуги.

- Под воздействием высоких температур (до 6000 °C) флюс с его низкой плотностью быстро плавится в газовом пузыре, изолируя сверху сварную ванну, перекрывая к ней доступ газовых, водяных паров и других химических веществ.

- Имея высокое поверхностное натяжение, таким же образом расплав флюса предотвращает интенсивное разбрызгивание металла.

- Это позволяет значительно увеличить ток дуги (до 1000-2000 Ампер) без серьезных потер материала электрода и с сохранением хорошего качества шва.

- Под воздействием флюса в зоне дуги происходит концентрация тепловой мощности — в результате плавление металла происходит быстрее.

- При этом металлом заполняются все стыки, независимо от состояния кромок.

- Изменяется материальный баланс сварного шва — 60-65% процентов в нем составляет металл свариваемых деталей, и только остальное — это металл сварочного электрода.

Сварочные флюсы - классификация

Классификация флюсов чрезвычайно широка. Их различают по внешнему виду и физическому состоянию, химическому составу, способу получения, назначению. Так, например, для наплавки или дуговой сварки, как правило, используются гранулированные или порошковые флюсы с определенными показателями электропроводности, а для газовой — газы, порошки, пасты.

По способу получения композитов

Различают флюсы плавленые и неплавленые.

Флюс сварочный плавленый широко используют не только при сварке, но при наплавке. Он демонстрирует высокую эффективность в случаях, когда поверхность металла сварного шва путем добавления дополнительных химических элементов должна получить более высокие технические характеристики — например, повышенную стойкость к коррозии или очень ровный и гладкий шов.

Наплавка под флюсом

Получают плавленые флюсы следующим способом: компоненты размалывают, смешивают, затем расплавляют в пламенных или электропечах при полном отсутствии кислорода. Далее нагретые частицы пропускаются через непрерывный поток воды, затвердевая и превращаясь таким образом в гранулят. Размер частиц различен — чем тоньше сварочный пруток, тем меньше должны быть и гранулы.

Неплавленые флюсы (керамические) для сварки изготавливаются путем перемешивания измельченных частиц шихты из ферросплавов, минералов, шлакообразующих без последующего плавления. Частицы смешиваются со стеклом и далее спекаются.

В ряду их преимуществ:

- низкий расход,

- возможность многократного использования,

- высокое качество получаемого шва.

Пример - керамический сварочный флюс марки UF (UF-01, UF-02, UF-03) который используется в энергетике и гражданском строительстве для сварки металлоконструкций из низколегированных сталей повышенной прочности.

Химический состав флюсов для сварки

Химический состав — важная составляющая в характеристике флюсов. Материал должен быть химически инертен в условиях очень высоких температур. Помимо этого, он должен обеспечивать эффективную диффузию отдельных элементов (например, легирующих) в металл шва.

Наибольшую массовую долю (от 35…80% от общего объема) в сварочном флюсе обычно (но не во всех) составляет диоксид кремния (кремнезём) — кислотный оксид, бесцветный прозрачный кристаллический минерал. Кремний препятствует процессу образования углерода, тем самым снижая риски появления трещин и пор в металле шва.

Значительную часть составляет марганец. Как активный раскислитель, этот компонент флюсов для сварки снижает образование окислов в зоне сварочной ванны, вступая в реакцию вначале с кислородом в окислах железа, затем и с оксидом кремния. Результат сложной реакции — оксид марганца, нерастворяемый в стали и впоследствии легко удаляемый. Кроме того, марганец реагирует с вредной для металла шва серой — он связывается с ней в сульфид, который затем также удаляется с поверхности шва.

Также в ряду химических элементов флюсов — легирующие добавки — помимо кремния и марганца это молибден, хром, титан, вольфрам, ванадий и другие. Из задача — восстановить первичный химический состав металла, а в ряде случаев — путем легирования восполнить собой выгоревшие основные примеси стали и обеспечить металлу шва дополнительные специальные свойства. Обычно во флюсе они представлены соединениями с железом — ферросплавами (феррохром и т. д.).

Виды флюсов для сварки по назначению

От назначения сварочных флюсов напрямую зависит их выбор по химическому составу.

- Для сварки низкоуглеродистых сталей применяются флюсы с большим содержанием кремния и марганца в сочетании с проволокой из низкоуглеродистой стали без легирующих добавок. Второй вариант — малая доля марганца (или вообще его отсутствие) во флюсе, но легирующие добавки присутствуют в стали сварочного прутка.

- Для сварки низколегированных сталей используются флюсы с высокой химической инертностью, — выше, чем для низкоуглеродистых сталей. Благодаря этому получают более пластичный сварной шов. Пример — флюс для сварки стали АН-46.

- Для сварки высоколегированных металлов применяются флюсы с минимальной химической активностью. Кремний, как и марганец, практически не используется — его заменяет флюорит (плавиковый шпат), благодаря которому образуются легко отделяемые легкоплавкие шлаки. Также в таких флюсах обычно содержатся оксид алюминия, негашеная известь.

- Для сварки активных металлов (таких, как титан) используют солевые флюсы — как правило, это хлоридные и фторидные соли щелочных металлов. Примесь кислорода в них полностью отсутствует, поскольку она снижает пластичность шва.

Назначение сварочного флюса - примеры

Флюсы для газовой сварки

Для сварки алюминия и других цветных металлов, чугуна, инструментальных сталей, отдельных марок тонколистовой стали используется защитная газовая атмосфера. Ее обеспечивают газообразные, пастообразные, а также порошковые флюсы. Они могут наносится:

- на кромки соединяемых деталей;

- напрямую в сварную ванну;

- на присадочный пруток.

В зависимости от физического состояния материала флюсы для сварки подают в рабочую зону по-разному. Некоторую сложность вызывают порошкообразные композиты — их необходимо равномерно и точно вносить в расплав, не позволяя потоку газа раздувать порошок. Составы в виде паст подают на участок соединения. Для подачи газообразных флюсов используют расходомеры — с их помощью газ дозированно подается в рабочую зону.

Электромагнитный расходомер

Важный момент: для газовой сварки флюс по составу подбирают в зависимости от образующихся в ходе сварки оксидов. Если они кислые, флюсы должны быть щелочными (основными), напротив, если щелочные оксиды — выбирают кислые флюсы.

Флюсы, применяемые при газовой сварке наиболее широко:

- медь, латунь, бронза — для их сварки используют кислые флюсы с включением борсодержащих соединений (борная кислота и т. д.) — например, такие марки, как МБ-2 или БМ-1;

- чугун — для его сварки обычно используются флюсы с включением различных соединений щелочных металлов — натрия и калия;

- алюминий — здесь используются составы с содержанием фторидов калия, лития и натрия, а также хлориды. В этом случае наиболее широко применяется сварочный флюс марки АФ-4А.

Флюсы для газовой сварки не используются для соединения деталей из низкоуглеродистых сталей, поскольку на поверхности расплавленного металла интенсивно скапливаются легкоплавкие оксиды железа.

Флюсы для автоматической сварки

Автоматическая и полуавтоматическая сварка наиболее широко применяется при работе с большими конструкциями. Благодаря высоким токам и флюсу возможно сваривание деталей значительной толщины, при этом — без предварительной разделки кромки. Области использования — сваривание труб, изготовление резервуаров, судостроение.

Для такого способа сварки характерно автоматическое поддержание стабильно горящей электродуги, необходимого количества флюса (с отсосом нерасплавившегося), а также непрерывное обновление расплавленного электрода. Чтобы поддерживать в сварочной зоне защитное газовое облако нужного состава, толщина слоя флюса должна быть 40-80 мм, ширина 50-100 мм. Марка флюса для автоматической сварки, как и для классической дуговой, также зависит от характеристик свариваемого металла. Сварка осуществляется в нижнем пространственном положении.

Выгодно купить флюс для сварки различных типов и марок вы можете в компании «Центр Метиз».

Читайте также: