Газовая сварка глушителя автомобиля

Обновлено: 28.04.2024

Функция глушителя в автомобиле заключается в снижении уровня шума при выходе выхлопных газов из его системы. Этой части машины приходится работать в крайне агрессивных условиях, что требует проведение регулярного ремонта этого устройства. Решением этой проблемы может быть сварка глушителя.

Устройство глушителя

В системе, обеспечивающей выпуск отработанных газов, глушитель занимает место, следующее сразу за резонатором. Он может состоять из двух частей - предварительная часть предназначена для подавления шума в общем порядке, а основная подавляет его окончательно.

Несмотря на сравнительно небольшие размеры глушителя, волна через него проходит значительный путь. Глушитель представляет собой участок сложной геометрии, который приводит к ослаблению звуковых волн, проходящих через него. Чем большее время занимает прохождение звуковой волны, тем больше она теряет энергии, а звук становится все тише. Глушитель расположен внизу автомобиля на выходе выхлопной системы.

Громкий звук работы двигателя проходит через выхлопную трубу и ослабляется в глушителе. На выходе звук становится на порядок тише.

Глушитель состоит из следующих элементов:

- корпус;

- входная труба;

- перегородки;

- внутренние трубы;

- расширительные камеры;

- трубы с перфорированием;

- шумопоглощающая набивка;

- выходная труба.

Звук, попадающий в глушитель, начинает отражаться от стенок, проходя путь значительной длины, ослабевая при этом.

Все камеры имеют разные размеры, что соответствует наличию разной длины звуковых волн. Они попадают в глушитель через входную трубу. Часть уходит через дырочки рассеивающей трубы. Волны хаотично распространяются в пространстве, отражаясь от стенок и постоянно теряя при этом энергию. Не все волны могут пройти через отверстия. Некоторые отправляются дальше во вторую рассеивающую камеру. Там они начинают терять энергию вследствие трения о воздух. В выходную трубу попадает ослабленная волна.

Конструктивно глушитель состоит из металлического корпуса с находящимися в нем многочисленными перегородками и камерами. Все эти элементы образуют проходы, имеющие сложные зигзаги. После прохождения через них отработанных газов, звуковые волны поглощаются и преобразуются в энергию теплового характера.

Принцип работы глушителя заключается в том, что газы проходят через впускающую трубу, совершают внутри несколько ходов, обязательно проходя через перфорированную трубу, вследствие чего падает уровень шума. Затем газы выходят из глушителя через выходную трубу.

Причины выхода глушителя из строя

Приведению глушителя в негодность способствуют влажность и воздействие высоких температур. Образуется коррозия, которая начинает разъедать металл глушителя. Если движение автомобиля осуществляется по неровной местности, имеющей большое количество ухабов, то глушитель подвергается негативному воздействию с особой силой, чему способствует место его расположения.

При повреждениях такого характера увеличивается неприятное звучание рева мотора, а выхлопные газы могут начать поступать в салон. Можно осуществить замену глушителя на новый. Но если повреждения являются незначительными, то поможет сварка выхлопной системы, в которую входит глушитель.

Подготовка к сварке

Перед тем, как начнется сварка выхлопа, следует подготовить поверхность и обзавестись необходимым оборудованием. Чтобы осуществить ремонт глушителя сваркой, понадобятся:

Чтобы очистить поверхность деталей понадобится обезжириватель.

Технология сварки

Сварка выхлопной трубы предполагает использование минимальной силы тока. При выборе электродов предпочтение следует отдавать расходнякам с наименьшей толщиной. Преимущество полуавтоматической сваркой по сравнению с обычной заключается в том, что ее режимы более щадящие для работы с тонкими листами.

Сварочные работы глушителя предполагают использование на выбор двух методов. При первом способе на область дефекта накладывается металлическая заплатка, после чего происходит сваривание по всему ее периметру. Такой метод целесообразно использовать при наличии дефекта крупного размера. При втором способе заплатку не накладывают, а сквозные дыры запаивают электрической дугой.

Наиболее частое место, где возникает коррозия, - соединение корпуса с трубой глушителя. После того, как ржавчину убирают, происходит увеличение имеющегося зазора. Уменьшить его можно наращиванием металла с помощью электрода или присадочной проволоки. Также этот дефект можно убрать наложением заплатки из тонкого листового материала.

После того, как будет образован шов, необходимо проверить его на отсутствие пор, иначе придется осуществить повторную сварку. Альтернативным способом является холодная сварка.

Сварка днища

Днище автомобиля при поездках находится в крайне неблагоприятных условиях. На него оказывают воздействие повышенная влажность, летящий навстречу гравий, высокая трава, ледяные наросты, различные механические воздействия. Для машин с большим пробегом возникновение необходимости ремонта является практически неизбежным. Также восстановление днища может понадобиться после ДТП.

Сварка днища автомобиля относится к тяжелым видам работ. Несмотря на это вполне возможна сварка днища автомобиля своими руками. Чтобы на эту часть поставить заплатки, понадобятся листы металла толщиной порядка 1-2 миллиметра. Если сварка будет осуществляться дуговым методом, то следует выбирать электроды с максимальным диаметром 1,6 миллиметра. Вырезают заплатки с помощью ножниц по металлу.

Обработка днища после сварки включает его простукивание для выявления дефектов. Перед началом сваривания днище машины необходимо тщательно вымыть, хорошо просушить и удалить следы старой мастики, играющей роль защитного покрытия.

Варить днище машины следует короткими стежками длиной два сантиметра, а промежуток между стежками должен составлять пять сантиметров. Это обеспечит прочность и стойкость к разрывам. Также произойдет уменьшение влияния вибрации при езде.

После завершения сварочного процесса требуется зачищение швов болгаркой. Неизбежно встает вопрос, чем обработать днище автомобиля после сварки. Это является дополнительной защитой при дальнейшей эксплуатации автомобиля.

Прежде, чем обработать днище после сварки, следует выбрать подходящий вид покрытия. Оно может быть долгосрочным или требующим регулярного обновления. К долговременным покрытиям относятся мастики, имеющие в своем составе резину, битум или полимеры.

Интересное видео

Варим выхлоп сами — часть 2

Год назад я писал о наших с Антохой экспериментах по сварке выхлопа, которые завершились изготовлением трассы от стокового коллектора, без ката, с механической обманкой второй лямбды. Почитать часть 1 можно здесь

Работы по изготовлению кастом коллектора затянулись на всю зиму, по причине не такого большого количества свободного времени, гемороя с главной деталью коллектора (сгон 4-1), да и временами просто было лень)

Таким образом, в течение годичной экплуатации нашего первого выхлопа на маленькой прямоточной банке Fujitsubo пришло понимание, что звук громковат для повседнева, а поскольку переделывать законченное изделие привычки не имеется, да и к тому же сварку с поддувом освоили, решено было новый выхлоп ПОЛНОСТЬЮ сделать с нуля.

Первым этапом была отрисовка фланца ГБЦ с оригинальной прокладки и изготовление его, а так же остальных фланцев выхлопной системы на гидрорезе. Затем, поскольку отдельного блока цилиндров мы под руками не имели, по стоковому коллектору мы изготовили оправку-стапель, на которую были закреплены францы, и затем мы туда уже вписывали весь коллектор.

Основной частью коллектора 4-1 является сгон 4х раннеров, которые, кстати, изготавливались из труб и отводов диаметром 38мм. Длины раннеров были подсмотрены у брендовых коллекторов, а так же посоветовались с людьми которые уже экспериментировали с этим. С изготовлением сгона нам пришлось прилично повозиться, так как у нас не было дорогостоящего кондуктора для отпиливания от трубы секторов под углом, но зато была ленточная пила, и мы изготовили свой кондуктор немного иного принципа действия.

Но, каждый раз получаемые нами заготовки не складывались как пазл в нужную нам конструкцию, и мы недоумевали почему же так происходит. В результате мы нашли ошибку в наших расчетах и наконец получили идеально стыкующиеся раннеры.

Возможно, угол стыковки можно было бы сделать более пологим, но тогда именно в таком исполнении было бы сложно стыковать и обваривать раннеры.

Далее все это дело обваривается и прикидывается на оправку.

Потом сгон отпиливается по длине, подгоняется его переход в трубу 50мм, прихватывается к фланцу, после чего начинается самый интересный процесс подгонки раннеров, в результате которого на глазах из пустого места рождается коллектор!

Для сборки мы использовали ПЭТ-ленту, которая держит приличную температуру, и позволяет зафиксировать трубы для последущией прихватки точками сварки. Очень удобная штука, в общем то.

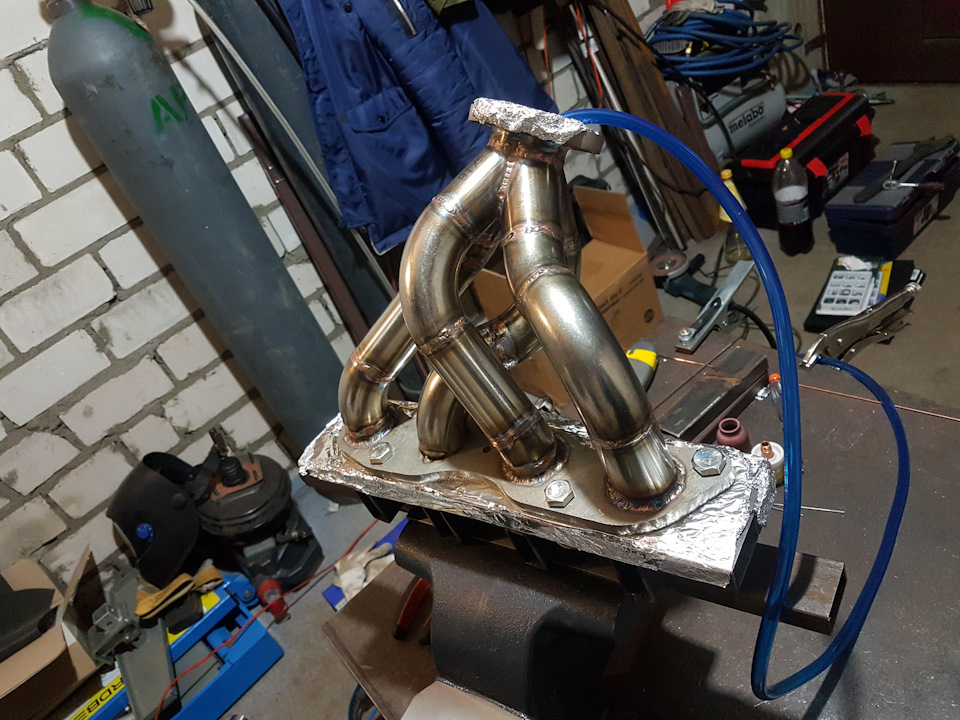

В итоге получается вот такая красота.

Обваривали все с поддувом, поэтому изнутри швы гладенькие и вообще все супер.

И для сравнения фото уже готового кастом-коллектора и стокового.

Несмотря на то, что фланец во избежании его ведения от сварки был прикручен к профилю, его все равно повело.

Поэтому пришлось его шлифовать. Поиск в интернете выдал статью на драйве, где человек ездил шлифовать коллектор в МАДИ в цех мехобработки, поэтому я нарпавился туда же. После шлифовки всего за 1500р фланец стал идеальным.

Перед окончательной установкой в авто фланец обмотали термолентой "3градуса". Не реклама, но термолента СУПЕР! Российского производства, двуслойная, не колется, не требует вымачивания перед намоткой, стоит приемлемо.

После доделок по коллектору мы за пару дней сварганили полностью новый выхлоп. За оконечную банку на этот раз была взяла Apexi Hybrid Megaphone, изначально заточенная под фит, имеющая на входе трубу 50мм, то есть то что надо. При этом она довольно объемная, и, в силу своего названия, имеет гибридную конструкцию, то есть прямоток с камерой а-ля Гельмгольц.

Соответственно под вход этой банки и варился весь выхлоп. Явные плюсы тут в том, что не переделывая остальную кастом трассу, можно менять банку, если что-то не понравится.

Еще из отличий от предыдущей кастом-трассы можно выделить катализатор. Я его нашел на дроме за копейки, он был спилен с какого-то маркообразного, соответственно совсем другой диаметр трубы, но это мы решили эту проблему при помощи конусных переходов, тем самым создав конструкцию даже более правильной геометрии, чем заводская. Данный катализатор имеет плотность ячеек 200 на кв. дюйм, в отличие от штатного 600 на кв. дюйм, в следствии чего он гораздо лучше продувается. В принцпе, штатный катализотор, будучи в НОРМАЛЬНОМ состоянии (я сечас не про выгоревшие или оплавленные), не создает особых препятсвий потоку газов, зато прилично дробит волну и тем самым округляет звук.

Сварили новый "даунпайп", если его так можно назвать, используя 100мм четырехлойную гофру interlock от MG-race.

Остальную трассу старались максимально упрятать в дно автомобиля, чтобы ничего не свисало, особенно резонатор, который свисает ниже порога даже на штатной трассе. Кстати, резонатор снова камерный MG-Race, но этот раз 100х300мм.

Все крепежи сделаны из прутка нержи, гайки под лямбды тоже заказывал откуда-то издалека, ибо в Мск только из чернухи продают.

В итоге все выглядит и звучит очень здорово! Звук негромкий, до 2500-3000 оборотов басовитый, а при нажатии в отсечку, как мне кажется, становится тише но уходит в верхний диапазон частот. В общем, звук очень приятный, но на видео пока не заснят, не смотря на то, что езжу я с ним уже с начала июля)

По поводу динамики и расхода. Конечно, машина едет довольно приятно, и особенно кайфовый звук когда жмешь на газ в туннелях, он вроде бы агрессивный, но негромкий и округлый. Расход не вырос, наоборот немного упал. Термолента держится отлично, пробег на данный момент на этой трассе более 5000км. Нельзя не отметить тот факт, что финальным стимулом к доделке всего и вся стала поездка в Норвегию, ибо ехать 4700км (а имеено такой был наш суммарный пробег за путешествие) хочется с тихим и приятным выхлопом. Про эту поездку я скорее всего напишу отдельный пост, как только доделаю фото (а делаю я их долго обычно).

Теперь, когда есть полноценный выпуск и впуск, можно попробовать все это дело поднастроить, для это нужен субкомп piggiback, варианты пока рассматриваю. Ибо без настройки толку от этого дела немного, только приятный звук, но мы-то всегда хотим большего!)

Огромное спасибо Антохе за помощь в изготовлении выхлопа! Делать самим намного интереснее чем заказывать, пускай это даже и растягивается надолго, результат превзойдет все ожидания, а полученный опыт — бесценен.

Как заварить глушитель авто самостоятельно

О СВАРКЕ

Разрабатывая новые модели автомобилей, все конструкторы в любое время стараются добиться плавности хода и тишины во время езды. Беззвучная работа всей конструкции во время движения придает машине солидности, служит показателем того, что все узлы работают исправно, детали плотно притянуты, сварка глушителя автомобиля и его швов произведена качественно.

Как проявляется поломка глушителя

Самая уязвимая деталь в автомобле – корпус узла, гасящего звук работы двигателя. Поскольку глушитель расположен под днищем, в самой близкой точке к поверхности дороги, он подвержен постоянным внутренним и внешним воздействиям и часто дает сбой в работе. Это сразу определяется на слух. Автомобиль начинает «рычать» или «пищать» при заведенном двигателе.

Узел, заглушающий звук работы мотора и снижающий выброс вредных веществ в атмосферу, изготавливается из тонкой жести, имеет внутри различные перегородки, патрубки и изгибы самой выхлопной трубы.

Внутри он может быть пустым, но нередко заполняется шумоподавляющими термостойкими материалами, например минеральной ватой. Конструкция зависит от производителя и времени выпуска автомобиля.

Обычный глушитель крепится к днищу с помощью подвижных хомутов, соединенных между собой, или специальных шайб, изготовленных из резины, способной выдерживать большие нагрузки. Такое крепление обеспечивает расположение всего узла на необходимом расстоянии от днища машины, а также его бесшумную работу при колебаниях во время выхлопа. В случае повреждения этих соединений при движении появляется систематический стук в области багажного отделения.

Выхлопные газы температурой до +80…+100°C поступают в глушитель. В зимние холода, весной или осенью, когда на улице всего +15…+20°C, внутри элемента начинает образовываться конденсат, который вызывает коррозию металла. В первую очередь этому подвержены сварочные швы – они начинают прогорать, покрываются ржавчиной, образуются трещины, щели и сквозные отверстия, через которые с шумом выходит газ.

Эту проблему можно выявить при возникновении коричневатых полос и точек в местах сварки на поверхности детали. Кроме того, может появиться запах отработавшего бензина в салоне.

При внутренней неисправности или выгорании наполнителя может измениться цвет выхлопных газов. Они становятся более темными или даже черными.

С внешней стороны на узел действуют различные реагенты, которыми обрабатывают дороги. Нередки механические повреждения при езде по неровностям, ухабам и глубоким ямам. В результате ударов образуются сквозные повреждения жести, приводящие к изменению звука при выхлопе. Например, рычащие шумы и «выстрелы» могут возникать при резком наборе или сбросе скорости.

Ремонт с помощью холодной сварки

Наиболее эффективный, не требующий большого труда и специальных инструментов, сравнительно недорогой способ починки глушителя – применение холодной сварки (ХС). Это смесь, состоящая из двух компонентов – стекловолокна и смолы. При их смешивании со специальным реагентом происходит затвердевание.

Получившаяся масса прочно прилегает к поверхности деталей, выполненных из различных материалов. Они надежно скрепляются друг с другом по мере отвердевания смеси.

Этим составом можно заделать небольшие дыры и пробоины. Полностью загустевшая и просохшая масса образует твердое вещество, способное противостоять агрессивному влиянию температуры и влаги, а также различным механическим воздействиям.

Плюсы и минусы такого метода

Некоторые автолюбители не понимают выгод от применения ХС. Они по привычке заделывают отверстия и щели классическими методами соединения металлов, например сваркой.

.jpg)

Преимущества работы с ХС:

- Простота применения. Доступна даже начинающим автолюбителям.

- Отсутствие необходимости в узкоспециализированном и дорогостоящем инструменте.

- Безопасность. Не требует взаимодействия высоких температур и электричества.

- Пластичность. В первые 5-10 минут работы (в зависимости от компонентов и производителя) полученное вещество имеет пластилинообразное состояние. Массе или сварочному шву можно придать любую форму.

- Проникновение даже в мельчайшие полости при примыкании или покрытии элементов. Пройдя полную стадию отвердевания, он образует надежное соединение, обладающее высокой ударопрочностью, термостойкостью, устойчивостью к воздействию влаги и других агрессивных элементов.

- Герметизация внутренностей узла. Отвод отработанных газов возможен только через выхлопную трубу.

- Невысокая стоимость.

- Возможность починить глушитель даже в дороге.

Недостатки метода холодной сварки:

- Использовать состав необходимо до указанного срока. После этого с массой невозможно работать. Часто состав остается пластичным лишь 3-10 минут, а полное отвердение происходит только через 24 часа.

- Заделывать большие отверстия и крепить масштабные заплатки сложно.

- Из-за большого разнообразия смесей нужно выбирать материал, соответствующий случаю. Необходимо консультироваться со специалистом или продавцом.

- Работать с ХС нужно в резиновых перчатках и лучше на открытом воздухе, т.к. состав токсичный. По окончании ремонта руки необходимо тщательно помыть.

Подготовка детали

Для получения качественного соединения перед сваркой площадь вокруг образовавшейся трещины или отверстия тщательно очищают от образовавшегося вокруг налета черного цвета и ржавчины. Обработанную поверхность обезжиривают с помощью спиртосодержащих жидкостей или бензина и протирают сухой ветошью.

Разновидности холодной сварки

Глушитель можно починить следующими видами ХС:

- Жидким составом. Он уже приготовлен к использованию, расфасован в специальные упаковки или шприцы. В них смешивание компонентов происходит автоматически непосредственно перед применением. Такой холодной сваркой удобно заделывать небольшие трещины и проржавевшие сварочные швы, но у нее быстро происходит первичное отвердение.

- Пластичным составом. Он состоит из одного и двух компонентов.

Однокомпонентный материал уже готов к использованию и становится твердым в течение 5 минут при контакте с воздухом. Смеси, включающие 2 вещества, начинают затвердевать не сразу. Состояние густого теста, которому можно придать желаемую форму, сохраняется у них в течение 7-15 минут (в зависимости от реагентов).

Последовательность проведения работ

При применении холодной сварки необходимо:

- зачистить место нанесения состава с помощью щетки по металлу, а затем мелкой наждачной бумагой;

- обезжирить поверхность и при необходимости подготовить кусок жести, которым будет заделываться отверстие;

- приготовить смесь согласно прилагаемой инструкции;

- налепить холодную сварку на ремонтируемую поверхность или сделать «колбаску», вложить ее в трещину и замазать наподобие сварочного шва;

- в случае крепления заплатки после нанесения смеси ее лучше прижать жгутом на 30-45 минут.

Происходит реакция смешивания компонентов смеси с дефектным металлом на молекулярном уровне.

У разных видов ХС время первичного застывания колеблется от 3 до 20 минут, но окончательное схватывание происходит через 24 часа.

Ремонт глушителя с помощью электросварки

Перед тем как заварить глушитель электросваркой самостоятельно, нужно выбрать один из 2 способов:

- Приварить заплатку на место повреждения или участок, проеденный ржавчиной.

- Заполнить отверстие материалом электрода в случае использования сварки или медной проволокой, если применяется полуавтомат. Этот метод подходит только для устранения небольших дыр.

Что потребуется

Основное правило при работе с электросваркой – отключение аккумулятора машины и инвертора (если он есть) путем снятия с них проводов. Это делается, чтобы не произошло замыкания на массу и не вышла из строя система электроснабжения автомобиля.

Для работы необходимы:

В конце заваренные участки надо покрыть краской.

Какой сварочный аппарат использовать

Для ремонта глушителя необходимо использовать сварочный аппарат, отвечающим 2 основным требованиям:

- сила рабочего тока минимальна;

- есть возможность использовать тонкие электроды.

Полуавтомат подходит больше агрегата обычной электросварки. Его режимы приемлемы для работы с тонким металлом.

Благодаря защите CO2 не возникнет перекаливания и окисления шва, поэтому неповрежденный основной металл не потеряет прочности.

Особенности электросварки

Если использовать полуавтоматическую сварку, то процесс должен проходить с отрывом дуги. Шов надо накладывать от толстого металла к тонкому.

Необходимо контролировать его на появление пор. Если они образовались, то это место требуется повторно сварить.

По окончании наложения швов или наплавления металла необходимо очистить поверхность, подвергшуюся ремонту, от окалины и обработать обычной наждачной бумагой.

Какой метод сварки лучше выбрать для автомобильного глушителя

Выбор способа ремонта глушителя зависит от многих условий:

- он проржавел или получил пробоину при езде по неровностям;

- узел вышел из строя в последней поездке или уже давно велась планомерная подготовка к его ремонту;

- правильно ли работает двигатель;

- качественное ли топливо используется;

- насколько хозяин финансово обеспечен и трудолюбив, чтобы самостоятельно произвести ремонт и т.д.

Лучше обратиться к профессионалам. Они знают, какой сваркой ремонтировать глушитель. На СТО протестируют автомобиль и укажут на причины появления трещин и дыр. Некоторые из них могут возникать из-за некачественной работы других узлов машины.

В каком случае сварка не подходит для ремонта

Залатать пробоины, восстановить проржавевшие швы классическим способом удается не всегда. Особенно если дефекты имеют глобальный масштаб.

Под воздействием высоких температур (при ремонте глушителей сваркой) можно только увеличить прорехи, сжигая изъеденный ржавчиной металл. А если оторвались какие-то внутренние перегородки, то без разрезания корпуса не всегда возможно добраться до них и приварить на прежнее место. В этих ситуациях выход только один – покупка нового узла.

Альтернативные варианты ремонта

Есть и другие способы и материалы для ремонта сквозных отверстий и прогаров в глушителе. Они не такие дорогостоящие, как сварка, но и не настолько долговечные и надежные. Применять их можно только для оттягивания времени перед капитальным ремонтом или покупкой нового глушителя.

Использование герметика

При несерьезных повреждениях и профилактической заделке выхлопной системы в местах соединений применяются специальные составы – герметики. Они просты в использовании: достаточно внимательно прочитать прилагаемую инструкцию и четко следовать ей. Эти смеси используют как дополнение к ремонту сваркой, замазывая швы сверху.

Герметизация с помощью защитной ленты

Ткань с керамической основой проста в использовании и выдерживает воздействие температуры до 1000ºC. Ее смачивают водой и обматывают глушитель в 2 слоя, чтобы материя закрывала собой повреждение или щель. Такой бандаж держится до 3 месяцев.

Профилактика появления повреждений

Избежать поломок глушителя поможет постоянный уход за ним, регулярная чистка и обработка антикоррозийными веществами. Продолжительность использования узла без капремонта зависит от выбора топлива и стиля вождения (объезда неровностей на дорогах).

Опытные автолюбители устанавливают специальную гофрированную трубу между глушителем и коллектором. Такое сочленение гасит лишние вибрации и частично снижает температуру поступающих в узел газов.

Что делать, если глушитель протекает

Наличие нескольких миллилитров воды в глушителе – нормальное явление. Это происходит из-за образования конденсата. Жидкость в малом количестве содержится и в выхлопных газах.

Вода образовывается при совершении частых непродолжительных поездок в зимнее время, когда машина не успевает прогреться. Если жидкость капает постоянно и не пропадает даже во время дальних переездов, то надо провести диагностику работы двигателя.

Как заварить глушитель автомобиля

Сварка глушителя применяется в ситуациях, когда в трубе либо банке появилась трещина (пробитие). Решить проблему можно самостоятельно, но для этого нужно знать, какой вид сварочного аппарата использовать и подходит ли вообще такое решение для конкретного случая.

Когда глушитель не получится заварить

Допускается применение сварки, если само по себе устройство в неплохом состоянии, сталь на всех областях равномерно толстая, просто имеется пробой из-за механического повреждения. Но нет смысла пытаться сварить прогоревшую или насквозь (по всей длине) разъеденную коррозией трубу. В таких ситуациях нужно удалять прогнивший кусок трубы до «живого места» и вваривать новый участок трубы. А если коррозия насквозь поразила сам глушитель или резонатор, то проще всего его поменять.

Что нужно, чтобы заварить глушитель своими руками

Понять, что пришло время для ремонта, легко на слух – значительно изменится звук выхлопа. Значит, пора удостовериться, что деталь поддается ремонту, и приступить к сварочным работам. Для них может понадобиться следующий перечень инструментов и расходных материалов:

- Сварочный аппарат – ниже расскажем о том, какой лучше выбрать;

- Отвертки, молотки, гаечные ключи и прочий автомобильный инструментарий;

- Болгарка (УШМ), набор зачистных и отрезных дисков для нее;

- Шлифовальная шкурка, щетки из металла;

- Куски металлических листов (толщина от 1 до 2 миллиметров);

- Специальная термоустойчивая краска;

- Куски тонкостенных труб подходящего диаметра.

Обрабатываются именно те участки, которые повреждены – это называется локальным ремонтом. Пробитый участок вырезается, в этот момент нужно осмотреть заодно и состояние внутренних компонентов – они также могут быть повреждены и нуждаться в восстановлении.

Выбор аппарата

Для сварки глушителя автомобиля подходит полуавтомат – этот вариант намного более щадящий, чем другие, поскольку сварка ведется в среде защитного газа с подачей проволоки. Нагрев металла минимальный, толщина проволоки от 0.8 до 1 мм.

Электросварка – подойдёт тем, кто хорошо её владеет. Дело в том, что варить в этой ситуации нужно точечно, двигая электродом не останавливаясь, чтобы не прожечь тонкий металл и не испортить деталь выхлопной системы. Оптимальный размер электрода от 1 до 2 мм.

Процесс сварки

Перед началом любых работ важно выключить зажигание машины и отключить клеммы аккумуляторной батареи. Заваривание глушителя включает в себя такие этапы:

- Подготовка поверхности и вырезание болгаркой подходящей по размеру латки на поврежденную область;

- Непосредственно сварка полуавтоматом проводится с отрывом дуги и таким образом, чтобы шов шел от более толстой к более тонкой стали;

- Проверка шва на предмет пористости. Если поры есть, то требуется приваривать повторно;

- Удаление окалины;

- Чтобы глушитель в дальнейшем служил дольше, рекомендуется покрыть его термостойкой краской.

Запасные варианты

Если вы ищете временное решение (например, в дальнейшем планируете все равно менять глушитель), то вам может подойти способ с холодной сваркой. Это специальный двусоставный клей, который после полного высыхания становится устойчивым к повышенным температурам. Такое решение бывает довольно долговечным, если сделать все правильно.

Иногда для ремонта труб применяют бандажи, смоченные в вязком полимере. Армирующий слой наматывается на поврежденный участок и после нагревания выхлопными газами становится невероятно прочным.

Но нужно понимать, что после такого ремонта сварочные работы могут стать невозможны или займут больше времени, а значит понесут большие финансовые затраты.

Поэтому при первой возможности лучше осуществить полноценный ремонт. Вы можете обратиться в наш автосервис в Санкт-Петербурге за профессиональной помощью, если вы не уверены, что справитесь с задачей своими руками. Мы оказываем целый ряд услуг по ремотну и замене глушителей.

Читайте также: