Газовая сварка низколегированных сталей

Обновлено: 20.09.2024

Легированная сталь содержит специальные легированные элементы, служащие для обеспечения материалу заданных свойств, и до 0.5% углерода. В зависимости от процентного состава легированных компонентов легированные стали делятся на виды:

- от 10% — высоколегированные;

- 2.5-10% — среднелегированные;

- до 2.5% — низколегированные.

Маркируют стали буквами (название легирующего элемента) и цифрами (среднее процентное содержание). Цифра за буквой не ставится, если содержание компонента менее 1%.

Виды низколегированной стали

Конструкционные низколегированные стали классифицируются:

- низкоуглеродистые (до 0.25% углерода);

- среднеуглеродистые (0.2-0.45%);

- теплоустойчивые.

Типы низкоуглеродистых сталей представлены в таблице.

| Наименование | Примеры маркировки |

| Хромокремненикельмедистые | 10ХСНД, 15ХСНД |

| Хромокремнемарганцовистые | 14ХГС |

| Марганцовоазотнованадиевые | 14Г2АФ |

| Кремнемарганцовистые | 14ГС, 10Г2С1, 09Г2С |

| Марганцовистые | 14Г2, 14Г |

Среднеуглеродистые марки (35ХМ, 18Г2АФ, 17ГС) содержат более 0.25% углерода и применяются после проведения термообработки.

Теплоустойчивые металлы при работе в районе высоких температур имеют повышенную прочность. Находят применение в изготовлении металлических элементов энергетических устройств.

Ввиду более высокой прочности низколегированных сталей (по сравнению с углеродистыми конструкционными) их применение при производстве сварных конструкций снижает вес и экономит металл.

Благодаря этим свойствам, материалы применяют в вагоно- и судостроении, строительстве и других областях промышленности.

Особенности процесса

Низколегированная сталь – материал, относящийся к группе удовлетворительно свариваемых металлов, которые соединяются почти всеми видами сварки.

Сварка низколегированной стали выполняется труднее низкоуглеродистой конструкционной. Она более чувствительна к тепловым воздействиям. Следует учитывать, что содержание в материале более 0.25% углерода может привести к формированию закалочных структур и трещин в шве, а выгорание углерода — к образованию пор.

Во избежание формирования закалочных мартенситных структур деталь подогревают, применяют многослойную сварку с соблюдением между наложением слоев металла в шов минимального интервала времени. Материал покрытых электродов выбирается с низким содержанием фосфора, углерода и серы. Это способствует увеличению стойкости шва против кристаллизационных трещин.

Соединение хромокремнемарганцовистых сталей

При проведении газовой сварки хром и кремний частично выгорают, что приводит к формированию оксидов, шлаков и непроваров в соединении. Чтобы избежать окисления легирующих добавок, работа выполняется нормальным пламенем, мощность которого подбирается из соотношения 75-100 дм 3 /ч ацетилена на 1 мм толщины свариваемого материала. Марки присадочной проволоки:

- низкоуглеродистая Св-08 или Св-08А – для неответственных конструкций;

- легированная Св-19ХМА, Св-13ХМА, Св-10ХГС, Св-18ХГСА – для соединения ответственных объектов.

Рабочий процесс ведется в один слой без перерывов. Пламя горелки на одном месте не задерживается во избежание перегрева металла сварочной ванны. Чтобы свести к минимуму коробление, шов формируется от середины к краям и обратно. Во избежание трещин свариваемый элемент охлаждают медленно.

Ответственные детали закаляют при температуре 500-650°С, с выдержкой и последующим нагревом до 880°С. Охлаждают в масле. Затем отпускают с нагревом до 400-600° и охлаждением в горячей воде.

Сварка конструкционных низколегированных сталей

Механические свойства этих металлов выше, чем низкоуглеродистых. Содержание кремния в пределах 1-1.1% способствует улучшению прочности и упругости материала. При его повышении в сварном шве увеличивается количество неметаллических включений, что затрудняет сварочный процесс. Марганец от 1.6 до 1.8%, усиливает способность материала к закалке, но технологически усложняет процесс работы. Повышенное содержание молибдена, хрома, ванадия негативно влияет на свариваемость.

Стали, склонные к закалке, сваривают:

- на мягком режиме без термообработки (или в печи);

- на жестком режиме с термообработкой в точечной машине.

Сила тока при работе с низколегированными материалами рекомендуется на 10-15% ниже, чем при сварке малоуглеродистой стали. Давление на электроды – выше на 10-50%.

Сварка производится теми же методами, что и низкоуглеродистой стали – дуговым, газовым и контактным. Ручная сварка выполняется электродами типа Э-50А, которые обеспечат шов с механическими свойствами, аналогичными основному металлу.

Соединение сталей 09Г2С, 10Г2С1, 10Г2С1Д

Отличительным качеством марок низколегированных низкоуглеродистых сталей 09Г2С и 10Г2С1 является отсутствие склонности к перегреву и образованию закалочных структур. Работа проводится при любом тепловом режиме с соблюдением технологии процесса для низкоуглеродистых сталей. Обеспечение равнопрочности сварного шва достигается электродами Э50А, Э46А. Прочность и твердость околошовной зоны такая же, как у основного металла.

Марка 10Г2С1Д является низколегированной конструкционной сталью для сварных изделий. При сварке без ограничений процесс выполняется без подогрева и термообработки. Ограниченная свариваемость стали требует подогрева до 100-120° и термообработки. Трудносвариваемый материал требует дополнительных действий: подогрева при сварке до 200-300° и отжига после сварки.

Лучший способ сварки низколегированной стали

Наиболее приемлемым способом сварки низколегированной стали является ручная дуговая сварка. Методика процесса подобна сварке низкоуглеродистых сталей. Эти материалы содержат не более 0.25% углерода, обладают хорошей свариваемостью при любой толщине соединяемых деталей и температуре воздуха.

- универсальность;

- простота;

- возможность сварки в любом положении в пространстве и труднодоступном месте.

Технология

Ручная дуговая сварка – наиболее распространенный метод соединения материалов сварочных конструкций, при котором вручную:

Работа проводится покрытыми электродами. Способ заключается в горении сварочной дуги с электрода на свариваемый предмет. Кромки изделия оплавляются, металл электродного стержня и покрытие электрода расплавляются. Основной металл и материал электрода кристаллизуются, образуя сварной шов.

Схема ручной дуговой сварки покрытыми электродами

Используемые электроды и оборудование

Марка и тип выбираются с учетом:

Типы электродов металлических покрытых для ручной дуговой сварки низколегированных сталей прописаны в ГОСТ 9467-75.

Информация об электродах для сварки низколегированных конструкционных сталей представлена в таблице.

| Марки электродов | Дополнительные сведения о сталях |

| Э50, Э46, Э42, Э38 | Временное сопротивление разрыву – до 50 кгс/мм |

| Э50А, Э46А, Э42А | Повышенные требования по ударной вязкости и пластичности |

| Э60, Э55 | Временное сопротивление разрыву от 50-60 кгс/мм |

Требования к электродам:

- обеспечение их равнопрочности с основным материалом;

- отсутствие дефектов в сварных соединениях;

- обеспечение стойкости швов в разных условиях эксплуатации;

- получение требуемого химического состава металла шва.

Процесс сварки

- Зажигание сварочной дуги (создание короткого замыкания цепи способом прикосновения кончика электрода к изделию).

- Образование ванны расплавленного металла, смешивание присадочного и основного материалов до формирования однородного сплава.

- Поддержка нужной длины дуги.

- Заварка кратера.

- Формирование сварного шва с помощью угла наклона электрода и изделия.

Механизированная сварка низкоуглеродистых и низколегированных сталей в среде защитных газов и самозащитной проволокой

Благодаря таким преимуществам, как высокая производительность, легкость транспортирования защитной среды в плавильное пространство, отсутствие шлаковой корки, снижение ширины зоны термического влияния и сварочных деформаций, возможность сварки во всех пространственных положениях, наблюдения за дугой и управления ею, полуавтоматическая сварка в среде защитных газов полностью вытеснила полуавтоматическую сварку под флюсом и стала доминирующим процессом среди механизированных процессов сварки при изготовлении металлоконструкций ответственного и особо ответственного назначения.

Сварка в среде защитных газов плавящимся электродом, как и самозащитной проволокой, выполняется на постоянном токе обратной полярности, так как этот параметр обеспечивает наибольшую стабильность горения дуги.

Наибольшее распространение для защиты плавильного пространства благодаря своей дешевизне получил углекислый газ; параметры режима сварки в среде СО2 приведены в табл. 11—18.

Таблица 11. Рекомендуемые соотношения между диаметром электрода, током и напряжением дуги и вылетом электрода

Таблица 12. Параметры режима сварки тонкостенного металла

Примечание. При использовании сварочной проволоки диаметром 0,5 мм параметры режима уменьшить на 25 %.

Таблица 13. Параметры режима механизированной сварки в СО2 стыковых соединений без скоса кромок

Таблица 14. Параметры режима механизированной сварки сталей в углекислом газе стыковых соединений (двухсторонние швы)

Примечание. 1. Сварка выполняется проволокой диаметром 2 мм.

2. В числителе — режимы для первого прохода и подварочного шва

Таблица 15. Параметры режима автоматической и полуавтоматической сварки в углекислом газе сплошной проволокой угловых соединений

Таблица 16. Параметры режима механизированной сварки сталей в углекислом газе тавровых соединений без скоса кромок (двухсторонние и односторонние швы)

Таблица 17. Параметры режима сварки электрозаклепками в углекислом газе с проплавлением верхнего элемента

Таблица 18. Параметры режима сварки в СО2 стыковых соединений с принудительным формированием сварного шва

Примечание. 1. Положение шва — вертикальное.

2. Расход СО2 18…20 л/мин.

Однако эта технология имеет один существенный недостаток — повышенное разбрызгивание, вследствие чего возрастают трудозатраты на очищение шва и околошовной зоны.

Поскольку получить струйный перенос металла при сварке в СО2 невозможно, с разбрызгиванием борются несколькими способами: сварку ведут стандартными проволоками в газовой смеси СО2 + О2; при этом достигается получение мелкокапельного переноса металла, и разбрызгивание уменьшается (параметры режима приведены в табл. 19—22).

Таблица 19. Параметры режима механизированной сварки стыковых соединений в СО2, СО2+ О2, Ar + 25 % CO2 проволокой Св-08Г2С в нижнем положении

Таблица 20. Параметры режима сварки стыковых и угловых швов проволокой Св-08Г2С в смеси 70%Ar+25%CO2+5%O2 в нижнем положении

Газовая сварка и наплавка стальных деталей. Заварка трещин

Для газопламенной обработки металлов применяют различные горючие газы и жидкости. При их сжигании в смеси с воздухом температура пламени обычно не превышает 1800…2000 °С. При газовой сварке большинства металлов требуется, чтобы температура газосварочного пламени была не ниже 3000 °С. Для повышения температуры пламени горючих газов их сжигание производится в смеси с технически чистым кислородом.

В качестве горючих газов в основном используют ацетилен (С2Н2) и пропан (С3Н6). От того, какой горючий газ и в какой пропорции он будет смешан с кислородом, зависят характер пламени, его температура и свойства. Различают три вида пламени.

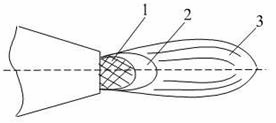

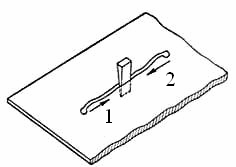

Рис. 1. Схема газового пламени: 1 – ядро пламени; 2 – рабочая зона; 3 – факел

- Нормальное пламя– не вызывает окисления или насыщения углеродом металла и способствует раскислению металла. Пламя состоит из ядра 1, восстановительной или рабочей зоны 2 и факела 3 (рис. 1). Ядро пламени — ярко светящаяся часть, состоящая из смеси кислорода с ацетиленом, начинающим гореть. Плавление металла ядром пламени недопустимо, потому что в составе ядра имеются кислород и свободный углерод, которые будут переходить в металл, окисляя его и насыщая углеродом. Восстановительная или рабочая зона представляет собой прозрачный ободок вокруг ядра и состоит из смеси продуктов частичного сгорания газа. Продукты частичного сгорания газа являются восстановителями по отношению к окислам большинства металлов. В связи с этим зона, называемая восстановительной, является и рабочей зоной. Она же обладает наивысшей температурой из всех участков пламени, и ею производят плавление металла. В факеле пламени происходит полное догорание горючего газа за счет кислорода, поступающего из воздуха. Нагревать металл при сварке факелом пламени недопустимо в связи с окислением металла, а также из-за низкой температуры факела пламени.

- Окислительное пламя – получается при избытке кислорода в смеси. Оно вызывает окисление металла. Окислительное пламя отличается укороченным ядром синеватого цвета, имеющим остроконечную форму, укороченным факелом, рабочая зона почти не заметна.

- Науглероживающее пламя– получается при избытке ацетилена в газовой смеси. При плавлении стали таким пламенем углерод из продуктов пламени переходит в металл. Науглероженный металл обладает повышенной твердостью и хрупкостью. Пламя отличается увеличенными размерами факела и ядра. Рабочая зона размыта и практически незаметна. В технике газопламенной обработки металлов обычно применяется нормальное пламя, но иногда рекомендуется слегка науглероживающее или слегка окислительное пламя.

1. Газовая сварка малоуглеродистой стали

Технология газовой сварки малоуглеродистой стали включает следующие операции.

1. Подготовка кромок металла под сварку:

- кромки под сварку подготавливаются в зависимости от толщины свариваемого металла, вида соединения и метода сварки. Перед сваркой кромки должны быть очищены от всех загрязнений на ширину 4…5 мм от оси шва. Стыковые соединения металла толщиной менее 2 мм сваривают без разделки кромок или с отбортовкой кромок. При толщине металла 2…5 мм делают скос одной из кромок; при толщине металла 5…15 мм делают разделку кромок V-образной формы; при толщине металла более 15 мм ведут двустороннюю сварку с Х-образной разделкой кромок.

2. Подбор сварочной (присадочной) проволоки:

- диаметр проволоки для газовой сварки подбирается в зависимости от толщины свариваемого металла и способа сварки по следующим формулам:

- для левого способа сварки d = δ/2 + 1 мм;

- для правого способа сварки d = δ/2, где δ – толщина свариваемого материала в миллиметрах.

Сварочная проволока выбирается в зависимости от марки свариваемого металла. Для сварки стали марок СтО…Ст15 выбирается проволока марки Св-08 или Св-15. Для сварки стали марок Ст15… Ст25 применяется проволока Св-08А или Св-08ГА.

3. Подбор мощности горелки (наконечника):

- мощность наконечника горелки подбирается в зависимости от толщины свариваемых кромок и метода сварки. В общем случае расход горючего газа определяется по формуле

где К – удельный расход газа на 1 мм толщины металла (справочные данные); δ – толщина металла в миллиметрах.

4. Управление горелкой:

- перед зажиганием горелки при помощи редуктора устанавливается необходимое рабочее давление кислорода. Сначала немного открывается кислородный вентиль на горелке, затем ацетиленовый и конец мундштука горелки подносится к пламени. После воспламенения смеси регулируют пламя до получения пламени нормального характера, руководствуясь его внешним видом. В процессе выполнения шва горелкой производят равномерное и непрерывное поступательное и колебательное движения, при этом факел пламени всегда должен оставаться параллельным оси шва.

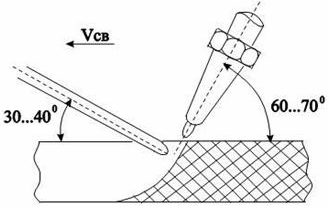

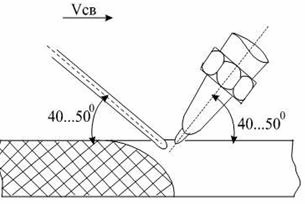

Применяются два различных способа ручной газовой сварки: распространенный «левый» способ и менее распространенный – «правый» способ. При «левом» способе сварка ведется справа налево (рис. 2).

Рис. 2. Левый способ сварки

Рис. 3. Правый способ сварки

5. Подача сварочной проволоки – осуществляется под углом около 45°. При сварке металла толщиной свыше 1,5 мм конец сварочного прутка остается погруженным в сварочный металл во избежание окисления. При сварке металла толщиной более 5 мм сварочной проволокой производят колебательные движения в сторону, противоположную движению горелки.

Перед сваркой производится прихватка свариваемых кромок, которую выполняют от середины шва к краям. После сварки изделия из малоуглеродистой стали последующей термообработке не подвергаются, так как ее влияние на качество малоуглеродистой стали невелико.

2. Газовая сварка среднеуглеродистой и высокоуглеродистой стали

Основные затруднения при сварке

- Происходит кипение сварочной ванны.

- Металл закаливается в зоне шва, и образуются трещины в шве и околошовной зоне (ОШЗ).

Особенности сварки

- Мощность горелки для сварки подбирается несколько меньшая, чем при сварке малоуглеродистой стали.

- Рекомендуется применять флюс, особенно для сварки высокоуглеродистой стали (50 % NаСО3, 50 % Nа2СО3).

- Перед сваркой заготовки рекомендуется отжигать.

- Сварку следует выполнять с общим предварительным подогревом изделия, не допускаются перегрев и кипение сварочной ванны.

- После сварки необходимо обеспечить наиболее замедленное охлаждение сварного соединения (укрывание песком, асбестом).

- Во всех случаях сварки среднеи высокоуглеродистой стали рекомендуется последующая термическая обработка в виде отжига, нормализации или закалки с высоким отпуском.

3. Сварка легированной стали

Основные затруднения

- Металл закаливается, и образуются трещины в шве и ОШЗ тем больше, чем больше в составе стали углерода и легирующих добавок.

- Происходит выгорание из расплавленного металла легирующих элементов.

- Необходимо постепенно нагревать металл в месте начала шва.

- Накладывать швы следует с максимально возможной скоростью, не допуская перегрева металла.

- В месте окончания шва осуществлять медленный, постепенный отвод пламени, образуя усиление в конце шва, а также обогревая увеличенную площадь металла.

- Не допускать сварку металла при низких температурах. Обеспечивать медленное охлаждение сварного соединения.

- Перед сваркой заготовки должны быть в отожженном состоянии.

4. Сварка высоколегированной и инструментальной стали

- Образуются трещины в сварных швах вследствие сильной закаливаемости металла на воздухе.

- Получаются швы с большой химической неоднородностью.

- Заготовки перед сваркой должны быть в отожженном состоянии и тщательно очищены.

- Заготовки перед сваркой должны подогреваться до температуры 250…300 °С.

- При сварке должен обязательно применяться флюс.

- Пламя должно быть с небольшим избытком ацетилена.

- После сварки изделия в горячем состоянии необходимо помещать в печь для отжига.

Кроме различных сталей пламенем газовой горелки можно сваривать чугун, медь, латунь, бронзу. Широкое распространение газовое пламя нашло при ремонтной сварке чугуна, для наплавки, а также для пайки различных металлов. Газовое пламя может обеспечивать процесс разъединения металлов или газокислородную резку.

5. Заварка трещин

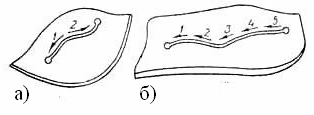

При заварке трещин необходимо предварительно на их концах просверлить отверстия сверлом диаметром 5…8 мм (рис. 4), для того чтобы при нагреве трещина не распространялась дальше (в деталях из малоуглеродистой стали концы

трещин можно не сверлить).

Рис. 4. Схема заварки коротких (а) и длинных (б) трещин

Конец трещины легко обнаруживается при снятии зубилом тонкой стружки. Если стружка не раздваивается, то это указывает на то, что трещины в данном месте нет.

При толщине металла более 5…6 мм трещину разделывают в зависимости от толщины с одной или двух сторон. Трещина заваривается от середины к краям. Если трещина имеет длину более 500 мм, то сварку целесообразно вести обратноступенчатым способом участками длиной 150…200 мм (рис. 4, б). Кромки трещины перед сваркой должны быть зачищены до металлического блеска.

Приемы заварки трещины зависят от конфигурации детали и ее характера. Трещины длиной до 200 мм можно сваривать без прихваток. При длинных трещинах требуется простановка прихваток, чтобы при сварке не уменьшался зазор между кромками разделанной трещины.

Рис. 5. Схема заварки трещины с расклиниванием

Иногда прихватки заменяют расклиниванием. Для этого в трещину посередине загоняют клин (рис. 5), вследствие чего она раздается. Трещину заваривают от каждого конца к клину. После этого клин выбивают и заваривают оставшийся участок. Если трещина выходит на край кромки детали, то сварку начинают от точки 1 и ведут к точке 2 (рис. 6). Затем заваривают оставшийся участок

2–3 от точки 3 к точке 2. Расстояние между точками 2 и 3 должно быть равно примерно 1/3 общей длины трещины. Небольшие трещины на тонком металле, например на крыле автомобиля, могут завариваться в одном направлении. При заварке крыла автомобиля после наложения небольшого участка шва производится проковка его с целью сохранения профиля крыла.

Рис. 6. Схема заварки трещины на крыле автомобиля

При заварке трещин на изделиях с малой толщиной листа (0,8…1,2 мм) колебательных движений горелкой и проволокой не делают.

6. Вварка заплат

При постановке заплат необходимо, чтобы материал заплаты соответствовал основному металлу по толщине и марке стали; углы отверстия и заплаты должны быть закруглены, так как при вварке заплат с острыми углами возникают трещины, начинающиеся от углов.

В основном металле и в заплате делают требуемый скос кромок. Размер заплаты берется таким, чтобы получить соответствующий зазор.

Кромки очищаются от ржавчины и грязи. После пригонки заплата закрепляется прихватками через каждые 200…250 мм. Сварка производится в порядке, указанном на рис. 7. Заплате придают выпуклую форму. Во время сварки такая заплата будет свободно деформироваться. После сварки нагретую заплату ударами молотка выправляют. Это предупреждает образование трещин от усадки при остывании металла шва.

Технология сварки углеродистых и низколегированных сталей

ТРУДНОСТИ ПPИ СВАРКИ. Основная - трудно избежать образования пор из-за недостаточного раскисления основного металла. Средством борьбы с порообразованием служит снижение доли основного металла в наплавленном металле шва

Подготовка к сварке. Для разделки сталей, а также подготовки кромок используют газовую, плазменную или воздушно-дуговую резку. После нее участки нагрева металла зачищают резцовым или абразивным инструментом до удаления следов термообработки. Непосредственно перед сборкой стыка кромки зачищают на ширину 20 мм до металлического блеска и обезжиривают.

Стыки собирают в сборочных кондукторах либо с помощью прихваток, которые выполняют с полным проваром и их переплавкой при наложении основного шва. Прихватки с недопустимыми дефектами следует удалять механическим способом. На потолочные участки шва прихватки накладывать не рекомендуется, поскольку там они труднее поддаются переплавке при выполнении основного шва. На сталях 10 и 20 прихватки выполняют только с помощью присадочной проволоки. Ее поверхность должна быть чистой, без окалины, ржавчины и грязи. Очищать проволоку можно как механическим способом, гак и химическим травлением в 5%-ном растворе соляной кислоты.

Высота прихваток, мм

Толщина кромок свариваемых изделий, мм

1-5 - очередность установки прихваток А, Б - выводные планки для начала и окончания сварки

Выбор параметров режима. Сварку ведут на постоянном токе прямой полярности. Сварочный ток назначают: при однопроходной сварке - в зависимости от толщины конструкции, а при многопроходной - исходя из высоты шва. Высота шва (валика) при ручной аргонодуговой сварке должна составлять 2-2,5 мм. Ориентировочно сварочный ток выбирают из расчета 30-35 А на 1 мм диаметра вольфрамового электрода.

Напряжение на дуге должно быть минимально возможным, что соответствует сварке короткой дугой.

Скорость сварки выбирают с учетом гарантированного проплавления кромок и формирования требуемой выпуклости сварного шва.

Техника сварки. При выполнении первого (корневого) шва возможна сварка без присадочной проволоки, но при этом все прихватки должны быть проплавлены. Нельзя сваривать без присадочной проволоки конструкционные углеродистые стали марок 10 и 20, так как в металле шва могут появиться поры. Сварку ведут углом вперед. Присадочную проволоку подают навстречу движению горелки, причем угол между ними должен составлять 90°. Следует избегать резких движений проволокой - они приведут к разбрызгиванию присадочного металла или окислению конца проволоки.

Присадок должен всегда находиться в зоне защиты аргоном.

Корневой шов сваривают без поперечных колебаний. При наложении последующих слоев горелкой совершают колебательные движения, амплитуда которых зависит от формы разделки кромок.

Кратер шва при отсутствии системы плавного снижения сварочного тока заваривают путем введения в кратер капли присадочного металла, одновременно плавно увеличивая дугу до ее естественного обрыва. Газовую защиту убирают, отводя горелку через 10-15 с после обрыва дуги.

РЕЖИМЫ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

Подготовка кромок и вид сварного соединения (1-6 - очередность проходов)

Читайте также: