Где приварить точечной сваркой

Обновлено: 24.04.2024

Контактная (или электроконтактная) сварка – один из распространенных типов сварки, чаще всего применяемый для скрепления тонких металлических листов или небольших однотипных деталей. При этом способе происходит кратковременный нагрев соединяемых поверхностей током высокого напряжения, и одновременное придавливание их друг к другу в зоне контакта, в результате чего образуется сварной шов. Благодаря своей простоте, высокой производительности и малым затратам на расходные материалы такой метод часто используется на производстве.

Принцип работы аппаратов контактной сварки

Сущность метода контактной сварки состоит в том, что скрепляемые поверхности одновременно нагреваются до пластичного состояния и подвергаются механической деформации. Поэтому основных блоков в сварочном аппарате два:

1. Механический, включающий в себя:

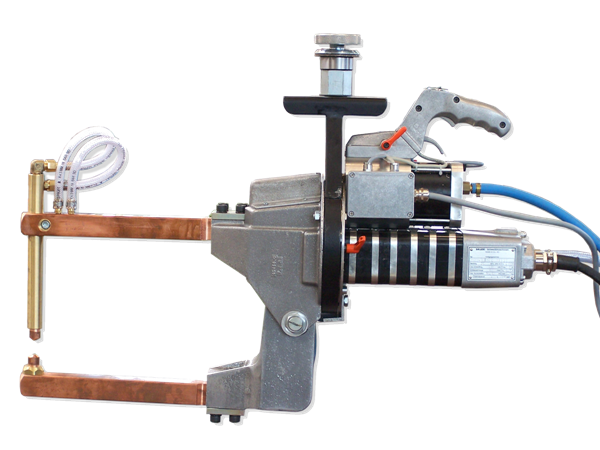

- сами электроды (в машинах точечной сварки они выполняются в виде зажимных клещей, в машинах шовной сварки – в виде роликов);

- привод сжатия;

- привод вращения (для роликовых электродов);

- привод зажатия и осадки (для стыковой сварки).

2. Электрический. Данный блок состоит из:

- сварочного силового трансформатора;

- регулятора выходного напряжения, который переключает число витков в первичной обмотке трансформатора;

- вторичного контура, через который ток подводится к деталям;

- прерывателя первичной цепи для включения и выключения тока;

- регулятора цикла – устройства, задающего последовательность сварочных операций, их длительность, и регулирующего другие необходимые параметры.

- Пневмогидравлический – содержит фильтры, устройства для смазки движущихся частей, систему, подводящую воздух к приводу сжатия (штуцера, воздушные клапаны, вентили) и систему регулировки давления;

- Блок водяного охлаждения аппарата.

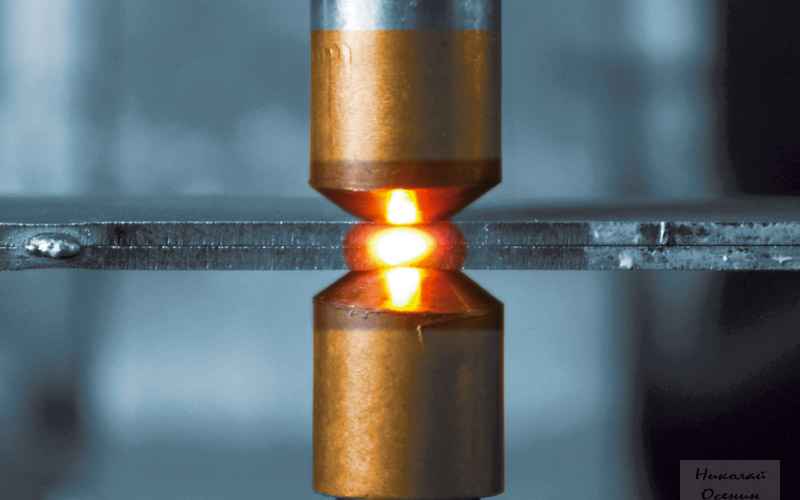

Принцип работы заключается в том, что область контактной сварки сжимается или прокатывается между двумя медными электродами, к которым подведен ток малого напряжения и большой силы. В некоторых аппаратах сила тока может достигать десятков тысяч ампер. Напряжение во вторичной обмотке низкое, и составляет менее 15 В. Сила сжатия между электродами варьируется от сотой доли ньютона до 100 килоньютонов.

Основными преимуществами этого метода являются:

- быстрота – обработка одного точечного или стыкового соединения занимает доли секунды;

- экономичность – не требуется кислород, защитный газ, присадка, почти не расходуются вода и воздух, медленно изнашиваются электроды;

- простота – возможность получить прочный и надежный шов при малом числе контролируемых параметров, что под силу даже неопытным сварщикам;

- безопасность – воздух не загрязняется вредным дымом, риск возгорания сведен к минимуму;

- возможность легко автоматизировать процесс и поставить его на поток.

К недостаткам способа относят:

- дорогостоящее оборудование;

- необходимость применения тока большой силы (свыше 1000 А);

- сложную технологию многоточечной сварки или сварки нескольких швов одновременно.

Кроме того, этот метод не всегда подходит для соединения поверхностей из разных металлов или сплавов, а также для металлов с малым переходным сопротивлением (таких, как медь).

Виды контактной сварки

Существует несколько видов контактной сварки – точечная, рельефная, шовная и стыковая, каждый из которых имеет свою область применения.

Точечная сварка

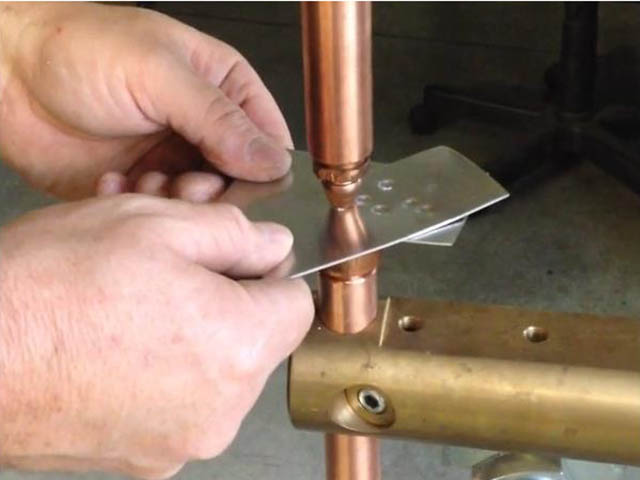

Точечная контактная сварка – наиболее популярный метод, который применяется как на производстве, так и в домашних условиях, для соединения небольших деталей или металлических листов толщиной менее 4-5 мм. При этом методе скрепляемые поверхности располагают немного внахлест, зажав их между двумя конусообразными медными электродами. Металл размягчается лишь непосредственно в месте соприкосновения с электродами, образуя сварную точку, диаметр которой составляет несколько миллиметров.

Точечная сварка бывает одно- и двусторонней, причем прочность соединения у одностороннего способа ниже, однако он дает возможность создавать сразу несколько сварных точек. По такому принципу работают многоточечные аппараты.

Есть два режима для обработки металла таким способом: мягкий и жесткий. Мягкий режим удобен для соединения изделий из закаленной стали. При нем через обрабатываемые детали пропускается электрический импульс относительно малой силы тока и большой продолжительности (от 0,5 секунды до нескольких секунд). Нагрев при этом более плавный, а мощность – ниже. Такой аппарат удобно использовать на дому.

При обработке в жестком режиме сила тока, как и сила сжатия сварочных клещей – больше, чем в предыдущем случае, длительность импульса составляет десятые или сотые доли секунд (в зависимости от толщины соединяемых поверхностей). Подобный режим чаще применяется на производстве, ввиду высокой производительности (затраты времени на обработку одной сварочной точки очень малы). С его помощью соединяют заготовки из сплавов с цветными металлами (медью, алюминием), из высоколегированной стали, а также металлические листы разной толщины.

Рельефная сварка

Рельефной контактной сваркой называют разновидность точечного метода, при которой на соединяемых деталях предварительно штампуют выступы, или рельефы. Форма рельефов может быть различной, и от нее зависит как размер, так и прочность сварочной точки.

Способ заключается в том, что детали зажимают между двумя плоскими электродами, на которые затем подают ток. Металл нагревается только в местах соприкосновения заготовок, а именно – на выступах. Так как рельефы можно подготовить заранее, это обеспечит высокую производительность: за короткое время будет обработано большое количество сварных точек.

Другое достоинство метода – долгий срок службы электродов, которые медленно изнашиваются благодаря своей форме, имеющей большую контактную поверхность. Основной недостаток – то, что для рельефной контактной сварки требуются аппараты большой мощности.

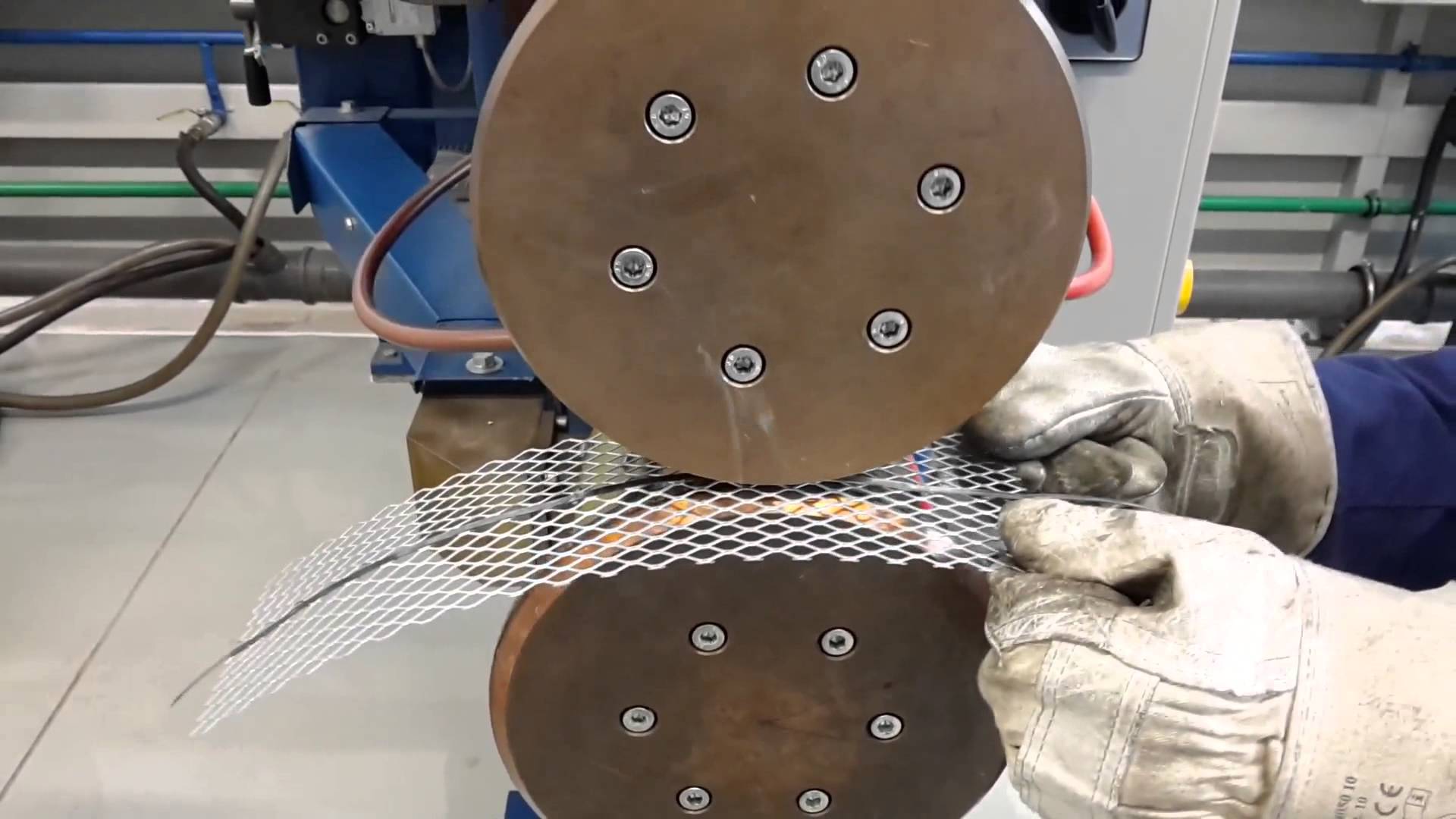

Шовная сварка

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска. В результате образуется шов, состоящий из множества отдельных сварных точек. Такой шов может быть как непрерывным, так и прерывистым. Все зависит от того, как именно подается ток на электроды – постоянно или короткими импульсами.

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска

При непрерывной шовной сварке ролики быстро изнашиваются, так как подача тока на них идет без перерыва. Заготовки могут перегреваться в месте соединения. Если поверхности плохо зачищены, имеют неодинаковую толщину или изготовлены из разных сплавов, шов получится непрочным. Такой метод сварки используется только для изделий из малоуглеродистой стали, толщиной до миллиметра.

Отличие прерывистой шовной сварки от предыдущего способа в том, что на ролики подаются электрические импульсы, создающие отдельные сварные точки. Как и при непрерывной сварке, заготовки прокатываются плавно, давление в области шва – постоянно, что обеспечивает меньший износ электродов.

Для сплавов с алюминием применяют третий способ – пошаговую шовную сварку, которая сочетает импульсную подачу тока с прерывистым перемещением заготовок. Ток на электроды подается только тогда, когда они останавливаются.

Среди всех способов соединения заготовок именно роликовая сварка дает наиболее герметичный шов. Ввиду этого ее применяют для изготовления различных труб, резервуаров или баков.

Стыковая сварка

В отличие от точечной, стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами. Существуют две разновидности этого способа – сварка сопротивлением и сварка оплавлением.

Стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами

При сварке сопротивлением детали сначала плотно прижимают друг к другу, а затем через место их контакта пропускают ток. Когда область шва нагревается до размягчения, ток выключают и продолжают сжимать заготовки, осуществляя таким образом их осадку. Обработка прекращается тогда, когда шов затвердеет. Свариваемые поверхности должны быть идеально подогнаны и зачищены, не иметь неровностей, зазоров – это сделает шов непрочным, и трудно будет обеспечить его высокое качество. Сварку сопротивлением применяют для изделий из медных и алюминиевых сплавов, а также из низкоуглеродистой стали.

При сварке оплавлением область стыковки деталей разогревают электрическим током, после чего медленно сближают заготовки до полного их соединения и производят осадку. Такой метод хорош, если необходима сварка металлических листов из разных сплавов. Его плюс – быстрота и высокая производительность, минус – потери металла, который может частично разбрызгиваться или сгорать, будучи расплавленным.

Машины для контактной сварки

Сварочные аппараты разделяют на группы по следующим критериям:

- Назначение: узкоспециальные машины, рассчитанные на работу с большими партиями однотипных деталей, или универсальные, которые обрабатывают малое количество заготовок, но легко поддаются перенастройке;

- Тип механического блока, осуществляющего сжатие и усадку деталей. По этому признаку аппараты делятся на гидравлические, пневматические, пневмогидравлические, механические и другие;

- По мобильности – передвижные, переносные, стационарные;

- По способу сварки;

- По типу блока питания: машины с выпрямителем или машины, работающие от переменного тока (однофазного, трехфазного).

Конкретный вид машины выбирается в зависимости от выполняемой задачи.

Расходные материалы

Наибольшему износу в сварочных аппаратах подвергаются электроды, которые постоянно испытывают механические и термические нагрузки. Изготавливаются они из чистой меди, либо из медных сплавов с алюминием, цинком, кадмием и другими металлами, повышающими прочность и упругость изделия. Подобные сплавы делятся на несколько типов:

- Для работы при высокой температуре (около 500 градусов по Цельсию) и непрерывной подаче тока – такие электроды изготавливают из бронзы с добавлением никеля, кремния, циркония или хрома;

- Для работы при температуре до 300 градусов, сварки цветных сплавов, низколегированных сталей применяются сплавы МС (легированные серебром) и МК;

- Для работы при малых (до 200 градусов по Цельсию) температурах подходят сплавы бронзы с хромом и кадмием.

Быстрее всего изнашиваются электроды конической и цилиндрической формы, медленнее всего – плоские и широкие, применяемые в машинах для рельефной сварки.

Технология контактной сварки

Технология контактной сварки включает в себя нагрев стыковочной кромки деталей в сочетании с механическим давлением. Для нагрева на электроды подается ток – непрерывно или импульсами.

Меры предосторожности

При работе с контактными сварочными аппаратами опасность представляет как раскаленный металл в области шва, так и движущиеся части, соприкосновение с которыми – прямая дорога к травмам. Опасно и напряжение, подаваемое на первичную обмотку трансформатора – оно составляет 220 или 380 В. Поэтому нельзя работать на машинах, у которых не заземлен корпус, плохо изолированы провода, или неисправна система жидкостного охлаждения. Категорически запрещено переключать ступени первичной обмотки, если аппарат не отключен от сети.

Все сварочные работы необходимо производить в защитных очках, во избежание попадания в глаза капель раскаленного металла. Для защиты от ожогов нужно носить спецодежду, брезентовые рукавицы и головной убор.

При контактной сварке обрабатываемая поверхность выделяет ядовитые пары – особенно, если детали имеют свинцовое или иное антикоррозионное покрытие. Требования техники безопасности предписывают, чтобы рабочее место было оборудовано вытяжкой – это предотвратит попадание паров металла, масел, угарного газа в дыхательные пути.

Подготовка поверхностей

Перед сваркой необходимо подготовить соединяемые поверхности. Подготовка заключается прежде всего в их зачистке от коррозии, грязи, машинного масла и других нежелательных наслоений. Для этого подойдет напильник, или насадка на дрель в виде щетки. Если места сваривания имеют неровности, их нужно выровнять и подогнать друг к другу. Особенно это важно для стыковой контактной сварки, где любой зазор может испортить шов, сделав его непрочным. При подгонке отрезков трубы для их выравнивания применяется фреза.

Дефекты сварки и контроль качества

Дефекты, возникающие в процессе контактной сварки, бывают двух типов:

- Бракованные сварные узлы. Причин тому может быть несколько: чрезмерный нагрев стыковочной области, избыточное механическое давление, сбои в работе самого аппарата. Размеры сварной точки контролируют с помощью специальных шаблонов и измерительных приборов;

- Брак сварного шва. Такое случается, если область стыковки деталей слишком узкая, или наоборот – широкая, если она содержит неровности, заусенцы, зазоры. Подобные дефекты можно определить путем визуального осмотра – невооруженным глазом, через лупу, с помощью проверки щупом или пробником. В случае необходимости шов просвечивают рентгеном.

Профилактика брака – грамотная работа не только во время сварки, но и перед ней, что включает выравнивание и зачистку контактной кромки.

Обозначение контактной сварки на чертеже

Обозначение на чертеже видимого сварного шва, вне зависимости от способа сварки, выполняется сплошной основной линией, невидимого – штриховой линией. Видимая сварная точка отмечается знаком «+», выполненным сплошными основными линиями, невидимая – не отмечается никак. От изображения шва или точки, если они видимы, проводят выносную линию, которая заканчивается односторонней стрелкой.

Точечная сварка

О дним из распространенных способов сваривания металлов является точечная сварка. Производство с применением точечной сварки существует практически на каждом предприятии. О том, что это такое точечная сварка металлов, какое оборудование применяется для соединения металлов точечной сваркой и какие особенности точечной сварки существуют, мы и поговорим в этой статье.

Что такое точечная сварка

Процесс соединения двух кусков железа с помощью машины для контактной точечной сварки можно сравнить с процессом сшивания двух кусков ткани швейной машиной. Между скреплением кусков ткани отдельными стежками и соединением металлических фрагментов в отдельных точках есть несомненное сходство. В качестве «иголки» здесь выступают два медных электрода, между которыми зажимаются свариваемые детали, а роль «нитки» играет образующийся между ними расплав, который, затвердевая, надежно сцепляет элементы конструкции.

Большая востребованность точечной сварки обусловлена целым рядом достоинств, которыми она обладает. В их числе: отсутствие необходимости в сварочных материалах (электродах, присадочных материалах, флюсах и пр.), незначительные остаточные деформации, простота и удобство работы со сварочными аппаратами, аккуратность соединения (отсутствие сварного шва), экологичность, экономичность, подверженность легкой механизации и автоматизации, высокая производительность. Автоматы точечной сварки способны выполнять до нескольких сотен сварочных циклов (сварных точек) в минуту. К недостаткам точечной можно отнести отсутствие герметичности шва и концентрацию напряжений в точке сварки. Причем последние могут быть значительно уменьшены или вообще устранены особыми технологическими приемами.

Где применяется точечная сварка

Областью использования точечной сварки (она же SPOT-сварка) является преимущественно промышленность: автомобиле-, вагоно- и самолетостроение. Также она применяется в строительстве, при изготовлении художественных изделий из металла (наваривание листов и лент на каркас) и даже при изготовлении ювелирных изделий.

Как работает точечная сварка

В свое время англичанин Джоуль и русский физик Ленц независимо друг от друга вывели формулу для расчета теплоты, выделяющейся в проводнике, по которому течет электрический ток. Оказалось, что чем выше сила тока, тем сильнее нагревается металл, при чем настолько, что может стать жидким. На этом явлении и базируется контактная точечная сварка.

При сдавливании электродами свариваемых элементов, между ними образуется хороший контакт, ток вырастает до нескольких сот ампер, а температура в месте соприкосновения может превышать полторы тысячи градусов. Этого вполне хватает, чтобы приварить детали друг к другу. При этом размер получающейся сварной точки, а, следовательно, и качество соединения, во многом зависит от силы тока.

Точечная сварка бывает односторонней (можно соединять элементы всей поверхностью заготовки) и двухсторонней (с помощью медных электродов).

Особенности точечной сварки

При мягком режиме производится более плавный нагрев заготовок относительно небольшим током. Продолжительность сварочного импульса составляет от десятых долей до нескольких секунд. Мягкие режимы показаны для сталей, склонных к закалке. В основном именно мягкие режимы используются для контактной точечной сварки в домашних условиях, поскольку мощность аппаратов в этом случае может быть ниже, чем при жесткой сварке.

Оборудование для точечной сварки металлов

Аппарат, применяемый для точечной сварки, называют машиной контактной точечной сварки, хотя иногда встречается название «Станок контактной точечной сварки». По мощности и габаритам различают стационарные, подвесные и переносные (споттеры) машины. Аппараты первого вида являются наиболее мощными и работают на производстве. Аппараты, относящиеся ко второй разновидности, могут применяться на заводских конвейерных линиях, а также в автосервисах. Третий тип машин для точечной сварки лучше всего подходит для личного использования.

Различия между существующими видами аппаратов для точечной сварки определяются в основном родом сварочного тока и формой его импульса, которые производятся их силовыми электрическими контурами. По этим параметрам оборудование контактной точечной сварки подразделяется на следующие виды:

- Машины для сварки переменным током;

- Аппараты низкочастотной точечной сварки;

- Машины конденсаторного типа;

- Машины сварки постоянным током.

Каждый из этих типов машин имеет свои преимущества и недостатки в технологическом, техническом и экономическом аспектах. Наибольшее распространение получили машины для сварки переменным током.

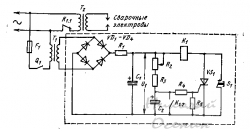

Машины контактной точечной сварки металлов переменного тока

Напряжение для точечной сварки, формируется из напряжения сети (220/380В) с помощью сварочного трансформатора (ТС). Тиристорный модуль (КТ) обеспечивает подключение первичной обмотки трансформатора к питающему напряжению на необходимое время для формирования сварочного импульса. С помощью модуля можно не только управлять продолжительностью времени сварки, но и осуществлять регулирование формы подаваемого импульса за счет изменения угла открытия тиристоров. Если первичную обмотку выполнить не из одной, а нескольких обмоток, то, подключая их в различном сочетании друг с другом, можно менять коэффициент трансформации, получая различные значения выходного напряжения и сварочного тока на вторичной обмотке.

Кроме силового трансформатора и тиристорного модуля, машины контактной точечной сварки переменного тока имеют набор управляющего оборудования — источник питания для системы управления (понижающий трансформатор), реле, логические контроллеры, панели управления и пр.

Конденсаторная контактная точечная сварка

Сущность конденсаторной сварки заключается в том, что сначала электрическая энергия относительно медленно накапливается в конденсаторе при его зарядке, а затем очень быстро расходуется, генерируя токовый импульс большой величины. Это позволяет производить сварку, потребляя из сети меньшую мощность по сравнению с обычными аппаратами для точечной сварки. Кроме этого основного преимущества, конденсаторная сварка имеет и другие. Используя ее можно постоянно контролировать расходование энергии (той, которая накопилась в конденсаторе) на одно сварное соединение, что обеспечивает стабильность результата.

Сварка происходит за очень короткое время (сотые и даже тысячные доли секунды). Это дает концентрированное выделение тепла и минимизирует зону термического влияния. Последнее достоинство позволяет использовать её для сварки металлов с высокой электро- и теплопроводностью (медных и алюминиевых сплавов, серебра и др.), а также материалов с резко различающимися теплофизическими свойствами.

Значение прижима заготовок при точечной сварке

Едва ли не главным моментом, от которого зависит качество проведенной работы, оказывается такой параметр, как усилие сжатия свариваемых деталей. Самые простые и дешевые устройства оснащаются ручным приводом. Более дорогие и обеспечивающие лучшее качество машины для контактной точечной сварки снабжены механическим, гидравлическим или пневматическим приводами. Если вы не знаете заранее, какие работы вам придется делать – железный забор из металла толщиной 0,8 мм или каркас для фундамента из прутьев сантиметрового диаметра, то стоит выбрать машину с пневматическим приводом, дающим возможность изменять прижимное давление в широком диапазоне.

Что такое точечная сварка. Принцип работы и особенности

Уже более 150 лет людям известен способ соединения металлов, называемый точечной сваркой. Этот способ позволил автоматизировать и сделать массовым производство автомобилей, сельскохозяйственной техники, самолетов и тысяч наименований бытовой продукции. Благодаря относительно простому принципу действия, точечная сварка приходит и в быт обычных мастеров-любителей, автослесарей, жестянщиков.

Принцип действия точечной сварки

Технология контактной сварки работает довольно просто — детали плотно сжимаются и через кратчайшее расстояние подается мощный электрический импульс. Металл разогревается, в точке соприкосновения образуется расплавленное ядро. Так как детали сжаты, происходит диффузия металлов. Ток выключается, точка остывает, металл кристаллизуется. Сварная точка получается прочной, при попытке разорвать соединение лопается материал рядом с точкой. Принцип работы аппаратов сварки — генерирование этого импульса и плотное сжатие деталей.

Чтобы импульс тока хорошо разогрел металл, он должен быть с большой силой и низким напряжением. Промышленные аппараты имеют характеристики: напряжение на контактах всего 1 — 3 Вольта, способны давать силу тока в 10 — 15 килоАмпер.

Устройство аппарата точечной сварки

Любой аппарат точечной сварки состоит из двух блоков:

Чтобы получить мощный разряд при небольшом напряжении, потребуется трансформатор индукционного типа. Соотношение первичной и вторичной обмоток позволяет получить электрический импульс, достаточный для расплавления металла.

Зажимные клещи состоят из двух медных или графитовых контактов, расположенных на разных рычагах, и прижимного механизма. Прижимы бывают с разным приводом:

- Механические. Состоят из мощной пружины и рычага, сжатие металлов происходит за счет мускульной силы. Применяются в самодельных или бытовых аппаратах, не дают должного контроля за степенью сжатия, обладают малой производительностью.

- Пневматические. Наиболее популярны для переносных ручных аппаратов, легко регулируются при помощи изменения давления в воздушной магистрали. Недостаток — сравнительно медленные, не дают возможности изменения давления в процессе сваривания.

- Гидравлические. Не так популярны, гидравлический привод также медленный, но обладает большей широтой настроек, благодаря применению перепускных регулируемых клапанов.

- Электромагнитные. Самые «молниеносные», применяются как на ручных аппаратах, так и на больших стационарных. Позволяют регулировать сжатие металлов в процессе сварки, что позволяет добиться провара и отсутствия «выплесков» металла.

Усложнение конструкции возможно при использовании контуров жидкостного охлаждения на нагруженных аппаратах, применении различных систем управления током и прижимом, роботизации перемещения электродов.

Где применяется

Точечную сварку применяют для соединения различных конструкционных металлов и сплавов. Особенности технологии — экологичность, скорость, надежность, легкость автоматизации — позволяют широко применять ее в:

- автомобилестроении для сборки кузовов;

- ювелирном деле для соединения деталей;

- микроэлектронике для спайки микросхем;

- производстве сварных арматурных каркасов для монолитных плит;

- производстве корпусов, деталей товаров народного потребления.

Преимущества и недостатки

Среди основных преимуществ точечной сварки особо выделяются:

- прочность соединения;

- технологичность;

- экономичность;

- возможность соединения как толстых, так и ультратонких деталей;

- возможность автоматизации и роботизации сварочного процесса;

- высокая культура производства и экологичность;

- универсальность в материалах и возможность масштабирования.

Среди недостатков можно выделить:

- сложность диагностики сварного соединения;

- требования к чистоте металлов при сварке;

- сложность настройки аппаратуры.

Оборудование и материалы для точечной сварки

Чтобы варить точками необходимы:

- аппарат для точечной сварки;

- свариваемые зачищенные детали;

- для защиты деталей от коррозии можно применять токопроводящий грунт или мастику.

Техника безопасности при точечной сварке

Главное при использовании аппаратов точечной сварки — соблюдение правил электробезопасности. При эксплуатации техники не должно быть оголенных контактов, нарушений изоляции кабелей. Все контакты при подключении аппарата к сети должны соответствовать номинальным параметрам, обязательно применение дифавтоматов и заземления.

При удерживании металлов используйте диэлектрические перчатки, рукоять клещей должна быть надежно заизолирована.

Средства защиты

Стандартный набор сварщика вполне подойдет для работы с точечной сваркой. Плотная роба, хлопчатобумажные или спилковые перчатки, прозрачный щиток или очки, респиратор или вытяжка — вот весь набор средств защиты.

Меры безопасности

Всегда проверяйте оборудование перед началом работ! Детали корпуса должны быть надежно заземлены, ручки и держаки — заизолированы.

Обслуживание и перенастройка аппарата производится в выключенном состоянии.

Педаль или кнопка управления должна находиться в удобном месте.

Сварщик должен прочно держать заготовку или инструмент, твердо и устойчиво стоять.

Технология и процесс точечной сварки

В зависимости от толщины металлов, их вида, условий технология сварки может отличаться деталями. Но в целом порядок работ одинаков.

Точечная варка происходит в несколько этапов:

- Подготовка поверхностей. Они должны быть очищены от непроводящих ток лакокрасочных материалов и окислов, а также без напряжения плотно присоединяться.

- Сжимание деталей. Для этого привод клещей прочно сжимает поверхности, они частично деформируются. Это нужно для возникновения участков проведения тока именно между контактами клещей.

- Нагрев деталей электрическим импульсом. Чем толще детали, тем дольше приходится держать нагрев. Импульс может быть как постоянный, так и с регулируемой силой тока, переменный.

- В автоматических станках есть этап ослабления давления на детали — это нужно для предотвращения выдавливания металла из расплавленного ядра. В ручных механических клещах этот этап пропускается.

- Ток выключается. На глаз момент выключения тока можно определить по нагреву области между электродами — как только металл начинает краснеть, ток отпускается.

- Прижим или проковка во время остывания металла. Нужны для формирования прочной кристаллической структуры сварной точки.

- Деталь готова.

В зависимости от вида металлов применяются различные настройки. Качество соединения зависит от технологии сварки, типа импульса, режимов сжатия деталей.

Дефекты и причины их возникновения при точечной сварке

Несмотря на технологичность, точечная сварка требует точных настроек и постоянного контроля за качеством на производстве. Среди дефектов можно выделить:

- Прожог. Он выглядит как отверстие в обеих деталях, сплавленные края легко отрываются.При слишком высокой силе тока, большой длительности импульса или избыточной силе сжатия металл перегревается и стекает. Для снижения риска прожога стоит снизить силу тока или прижима.

- Выплески. При сильном сжатии или долговременном слабом импульсе металл выходит из расплавленного ядра, на его месте образуется пустота. При работе выплески выглядят как искры, вылетающие из точек. До известного предела выплеск не вредит, так как компенсируется сжатием деталей, но точка будет менее надежной — толщина вокруг точки неизбежно уменьшается.

- Непровар. Слабый импульс, недостаточная сила сжатия, ослабление клещей при сваривании приводят к непрогреву ядра. Такая точка будет «склеена», но при нагрузке оторвется. Непровар может возникнуть, если сварные точки расположены рядом — соседняя точка выступает шунтом, через который проходит часть электрической энергии. Соответственно, она не будет затрачена на расплав металла.

- Уменьшение диаметра сварки. Если импульс будет коротким или детали не будут прилегать плотно, образуется недостаточная площадь расплава. В этом случае в одной точке может быть один или несколько микрорасплавов, которые в сумме значительно слабее монолитной точки.

Трещины и разрушение основного металла. Возникают в случае отсутствия сжатия, близости точки к краю нахлесточной полосы, грязном металле. Визуально при помощи увеличительного стекла этот дефект обнаружить легко.

Исправление дефектов сварки

Диагностика точечной сварки довольно сложная процедура. Привычные ультразвуковые методы исследования не дают точной картины, поэтому на производствах с автоматизацией проводят тесты с разрушением контрольных образцов.

Выявленные дефекты исправляются следующими методами:

- повторным провариванием точкой;

- высверливание и последующая сварка полуавтоматом;

- наружные выплески поддаются зачистке;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Обозначения точечной сварки на чертежах по ГОСТ

Порядок в производстве обеспечивается правильной технической документацией. Точечная сварка имеет свое обозначение на чертеже, которое дополняется специальным буквенным кодом. На лицевой плоскости обозначаются контуры свариваемой области, и крестами места точек. На боковом разрезе точка сварки выглядит как состыкованные заштрихованные плоскости.

Покупать или сделать своими руками?

Несмотря на распространенность технологии, стоимость профессионального оборудования довольно высока. Поэтому среди домашних мастеров ходят схемы самостоятельного изготовления устройства для точечной сварки из простейшего трансформатора и механических клещей. Сделать своими руками можно как мощный аппарат для соединения 4-5 мм металла, так и ювелирный прибор, способный помочь радиомеханику. Ручная работа в гараже не требует дорогого оборудования.

Такой аппарат вполне способен варить неответственные стыки. Если же от прочности сварки зависит жизнь человека (например, кузовной ремонт), лучше приобрести заводское устройство машинной точечной сварки с пневматическим приводом клещей и настраиваемым контроллером или применить другие виды сварки.

Качество изготовления заводских аппаратов выше, они рассчитаны под конкретные задачи, прочность соединений выше, присутствует техника безопасности. Эти аппараты позволяют варить много, и настроены на работу на производствах.

Все о точечной сварке - ее характеристики, техника применения, плюсы и минусы

Самым распространённым видом контактной сварки – точечная сварка (ТС).

С ее помощью оперативно и качественно соединяют листовой металл небольших толщин.

В данной статье опишем, что такое ТС, методы и изъяны таких работ при неверном выполнении.

Вступление

ТС один из видов контактной сварки, также существуют стыковочная, шовная и их производные. Однако широкого применения заслуживает именно точечное сваривание, о нем пойдет речь далее.

Точечная сварка применима везде. К примеру, при сборке современных кораблей, корпус имеет неисчислимое количество точек, формирующих собой надежный шов.

Ее принцип состоит в прогревании и сваривании изделия путем наложения элементов. Далее электродами последние прижимаются и пропускают через них большую силу тока.

Это означает, что электрический разряд в точке нагревает металл до температуры плавления. Тем самым детали сливаются воедино. В результате шов имеет приемлемый внешний вид и высокую надежность.

Точечная сварка имеет свои отличия от других методов контактного сваривания. Во-первых, такой метод варки ощутимо экономит время сварки (нужна малая доля секунды для создания одной точки). Для работы с ТС:

- Используют довольно большую силу тока от 1000А;

- Устанавливают низкое напряжение до 10 Вт;

- Ореол плавления от пары миллиметров до одного-двух сантиметров;

- Применяется механическая нагрузка, достигающая показателя 100 кг.

Зачастую к точечному свариванию прибегают в задачах по соединению стержневых элементов либо листов из тонкого металла. Этому виду сварки свойственно объединение как миллиметровых металлов, так и сантиметровых, но не более 3 см.

На практике, связывать приходится заготовки не толще 5-7мм. ТС широко используется для конструирования кузовов.

Плюсы и минусы

Популярность варки самостоятельно точечным методом обусловлена плюсами ТС. Она не требует электродов, проволоки и т. д. Это позволяет увеличить время на другую работу и бережет ваши деньги.

К следующим положительным особенностям относится:

- несущественная деформация;

- удобство использования сварочного агрегата.

Даже человеку делающий впервые ТС все под силу. Результат вас порадует - аккуратный и крепкий шов, дешевый рабочий процесс, практически полностью автоматизирован.

А возможный объём работ ошеломит, ведь за одну лишь минуту можно создать несколько сотен сварных точек.

Минусов незначительное количество, а именно: невысокая герметичность в сравнение со швами, созданными с использованием электродов.

И еще один недостаток, необходимость постоянного контроля напряжения в зоне точки сваривания.

Процесс ТС

Перейдем теперь к процессу точечной сварки, который состоит всего из 3-х этапов. Первый, подготовительный (рассмотрим отдельно ниже в статье).

Второй, свариваемый: после того как детали подготовлены, их располагают под остриём сварочной машины, затем сжимают. В результате деформации металла получаем углубление в виде точки.

Подаем ток, деталь нагревается, затем плавится, в углублении образуется жидкий центр. С течением времени ток проходит через весь центр и увеличивает точку в размере.

Эта точка формирует свариваемое место. Так как ранее была произведена деформация металла, процесс не формирует брызг метала, а шов в итоге выглядит естественно без зачистки.

Третий этап - завершающий. Прекращаем подачу тока, нагрев металла останавливается, точка кристаллизируется. Жидкий центр теперь часть детали.

Обратите внимание, при остывании центр немного уменьшает свой размер и тем самым создает остаточное напряжение.

Его необходимо убрать для этого есть несколько способов. Рекомендуем сдавить элементы сильнее перед окончанием сваривания, тогда шов становится более единородный. ТС своими руками проста и выполнима человеком без высокой квалификации.

Подготовительный этап

Разные способы сваривания металла, в т.ч. и ТС, предусматривают поначалу подготовку металла. Для начала очистите место сваривания:

- от загрязнений;

- от коррозии;

- от окисной пленки.

Без очистки мощность теряется и приводит к большему износу сварочного агрегата. Рекомендуем применять следующие методы очищения:

- пескоструйная очистка;

- болгарка с металлической щеткой;

- наждачная бумага;

- спецрастворы (для небольших элементов).

Особое внимание надо уделить подготовке алюминия и его производных. На поверхности существуют плотная пленка оксида. Она служит барьером для качественного прогрева и сварки деталей. Поэтом требуется обязательно удалять планку перед началом сваривания.

Важность заключается в том, что конструкция созданная без удаления пленки, не будет иметь достаточную прочность.

Сварочные агрегаты

Для точечной сварки необходимо иметь прежде всего сварочный аппарат. Можно работать оборудованием как с постоянным, так и с переменным током; конденсаторного типа или на низкой частоте.

Все виды сварочных машин рознятся формой свариваемого тока и силовым электрическим контуром. У них существуют свои позитивные и негативные стороны. Нет конкретного аппарата, который устроит каждого сварщика.

Мы рекомендуем работать аппаратом с переменным током, по статистике это более используемый вариант. В зависимости от необходимых работ - выбирайте тип агрегатов.

Дефекты ТС

При наличии знаний и опыта ТС получиться хорошего качества. Учитывая простоту работы с ней - освоить азы достаточно легко.

Но если допускать ошибки или работу человеку, не имеющему хотя бы небольшого опыта, возможен брак. Он образуются на самих заготовках, а не в сварочном месте.

Есть несколько типов дефектов. К примеру:

- центр в итоге огромный;

- центр в итоге очень маленький;

- центр смещен в право или лево от стыка.

Также когда интервал между точками большой, шов не получается сплошным. А в случае неверно подобранным параметров на агрегате детали сильно деформируются. Самый страшный брак - не проваренный центр, а и отсутствие такового.

Малые нагрузки деталь может выдержать, но через некоторое время все равно сломается. Такой дефект не сразу заметен, а проявиться он может, например, при перепадах температур (теплый цех – холодная улица).

Можно допустить ошибки и это не спровоцирует поломку, но это не везение. В том самом месте непроверенного центра или другой деформации уже образуется коррозия, пока не видна на первый взгляд. Все дело во времени до полного разрушения конструкции.

Для правильного выполнения ТС рекомендуем:

- точку сваривания размещать посередине стыка;

- контролируйте размер литого центра;

- убедитесь в отсутствие шлака, трещин;

- не давайте большого напряжения.

Больше практики и вы справитесь. Только опыт поможет понять тонкости точечной сварки.

Подытожим

Точечная сварка - удобная и простая в работе. Не предусматривает использование проволоки или флюса. Существует широкий выбор аппаратов для сварки.

Как для ручной, так и для автоматической работы еще и разного бюджета. В интернете вы можете найти детальное видео о создании ТС своими руками.

Для ее конструирования не понадобятся особые знания, хватит минут 15 вашего времени и агрегат будет готов. Удачи!

Особенности аппаратов для выполнения точечной сварки, их достоинства и недостатки

Начинающие сварщики имеют приблизительное представление о разнообразии сварочных аппаратов. Они считают, что инверторы небольшие, их легко самостоятельно перевозить с места на место.

Но сейчас выбор устройств большой. Кроме дуговой и полуавтоматической сварки есть еще точечная.

Чтобы практиковать такой вид сварки, надо знать, где она востребована, какой аппарат для этого нужен (с его плюсами и минусами) и можно ли его создать самостоятельно.

Особенности технологии

Точечная сварка – это процесс сваривания с применением высокочастотного тока, один из видов контактной сварки. Шов при такой работе состоит из нескольких сварочных точек. Точка получается, когда части свариваемого объекта зажимают между электродами.

Электроды закрепляют над и под металлом, в момент сжатия подают ток. От него плавится металл, электроды сдавливают его, в итоге получается точка. Такая работа возможна только с использованием особого оборудования. Иногда, в качестве вспомогательного элемента может применяться резиновая крошка.

Существуют небольшие аппараты для точечной сварки и большие агрегаты, используемые в промышленных масштабах. Сфера применения широкая, от машиностроения до бытовых нужд.

Разновидности сварочных аппаратов

Есть три подвида инверторов. Промышленные работают на производствах, где варят в больших объемах множество деталей часто из толстого металла. Такие аппараты большие, их не перемещают с места на место. Один из примеров – машина МТ 1928.

Профессиональные сварочные аппараты меньше промышленных, их можно брать с собой на выезд. Актуальны они для работы на стройке или в автосервисе.

Точечная сварка применяется в быту. Для этого покупают слабомощные модели или делают аппараты самостоятельно. Для мелкого ремонта такие самоделки вполне годятся.

Плюсы и минусы точечной сварки

Самое большое преимущество – скорость сварки. Самое простое устройство может создать больше сотни сварочных точек за минуту. Человек не сможет сварить с такой скоростью, как варит аппарат.

Работа проходит быстро и точно даже с толстым металлом (около двух сантиметров). За это эти аппараты часто используют при изготовлении и ремонте автомобилей.

Еще один плюс – дешевая сварка. Большие аппараты (промышленный и профессиональный) дорогие, но чтобы они работали, нужен только электрический ток и несколько электродов, которые служат долго.

Контактная сварка – несложный процесс, с ней справится и самоучка. Не надо учитывать расход инструмента, следить за ровностью шва, зажигать дугу.

По этой причине точечная сварка применяется на конвейере. С ее помощью можно не тратить много денег на производство и получать большой КПД от сварки.

В вопросе потребления электричества этот тип инвертора радует – такие аппараты экономичны за счет быстрой работы.

К преимуществам также относится простота исполнения и возможность применить ее ко всем сферам. Сварить точками можно любой металл, даже цветной, толщиной до 20 мм. Чтобы получить хороший результат, надо грамотно выставить настройки.

Есть у точечной сварки и минусы. Хотя это довольно производительный процесс, она не подходит для работы с очень толстыми деталями. Потолок – толщина 20 миллиметров. Если варить более толстые металлы, точка будет непрочная и быстро сломается.

Иногда устройства для точечной сварки бывают очень большими. Обычно это устройства на производстве. Но это относится только к стационарному оборудованию, аппараты для бытового пользования небольшие.

Шов, получаемый при такой сварке, неаккуратный. Такая работа не подойдет для художественной ковки. Так варят только детали, которые не будут стоять на виду, например, кузов машины изнутри. Незаменима точечная сварка при создании временных швов.

Главный недостаток – опасность для работающего. Большинство тех, кто видел процесс точечной сварки, думает, что это безопасно, чем варить дугой или с помощью газами.

Во время работы сварщик манипулирует током с высоким напряжением, а это крайне опасно для жизни. Новичок может отдавить себе пальцы устройством, лишиться зрения или заработать ожог.

Так что во время работы следует не забывать о безопасности и надевать спецовку.

Когда следует прибегать к точечной сварке

Это одна из самых популярных разновидностей. С ее помощью получаются прочные швы без использования обычных электродов и других материалов.

Для работы нужен только аппарат, выдающий ток с высокой частотой. Это расплавляет металл и формирует сварочные точки.

Аппарат для такой сварки можно сделать самостоятельно из старого аппарата (из него в принципе можно сделать множество видов сварочников).

Чтобы получить точечный аппарат, нужно купить контроллер. Так можно получить работающее устройство, которое выручит дома.

Читайте также: