Где выделяется максимальное количество тепла при контактной сварке

Обновлено: 17.05.2024

Вы здесь: ГлавнаяMain Menu

Контактная сварка - Технология контактной сварки

ТЕХНОЛОГИЯ КОНТАКТНОЙ СВАРКИ ПОДГОТОВКА ДЕТАЛЕЙ К СВАРКЕ

Все способы контактной сварки основаны на местном нагреве заготовок теплом, выделяющимся при прохождении через них электрического тока. Заготовки свариваются в месте их соприкосновения чаще всего без введения дополнительного металла и применения флюсов. Чтобы получить хорошее качество с участков заготовок в местах соединения, перед сваркой необходимо удалить окислы, масло и другие загрязнения. При выборе способа очистки следует учитывать габариты изделий, характер загрязнений, толщину стенок, характер производства и материал заготовок. Окалина и ржавчина с мелких деталей удаляются в барабанах о кварцевым песком и просушенными древесными опилками. Продолжительность очистки устанавливают исходя из характера загрязнений, конфигурации заготовок и их веса. Скорость вращения барабана может быть выбрана по табл. 94, Таблица для выбора скорости вращения очистительного барабана Диаметр барабана в мм. Число оборотов в мин. Диаметр барабана в мм

Очистка в барабане рекомендуется при стыковой сварке цепей, инструмента, заготовок, полученных горячей штамповкой, а также при точечной и рельефной сварке. Заготовки, имеющие большие габариты, следует зачищать в месте сварки и подвода тока наждачным кругом. При значительном весе заготовок и сложной конфигурации наждачный круг лучше крепить на гибком валике. При небольшом загрязнении наждачный круг можно заменить металлической щеткой. Более универсальный и производительный способ очистки - химическая очистка как всей поверхности, так и отдельных участков заготовок. Очистка стальных деталей осуществляется травлением в 5-20%-ном растворе серной кислоты в воде с добавлением специальной присадки и последующей нейтрализацией в 1-2% растворе извести. Травильный раствор подогревается до 50-60°. После нейтрализации заготовки просушиваются, очищаются металлической щеткой от извести и сразу поступают на сварку. Способ химической очистки рекомендуется применять при шовной сварке стальных листов, полученных горячей прокаткой и покрытых слоем окалины. При контактной сварке полированной стали заготовки необходимо обезжиривать в известковой воде, подогретой до 70- 80°. После обезжиривания заготовки просушиваются, очищаются металлическими щетками от извести и направляются на сварку. При контактной сварке медных сплавов очистка также необходима. Для удаления с поверхности заготовок жиров рекомендуется поверхность протирать бензином или промывать подогретым до 70-80° раствором следующего состава (в %). После обезжиривания детали промываются в чистой воде и тщательно просушиваются. Удаление окисной пленки рекомендуется производить металлической щеткой или наждачной бумагой, а также травлением. Операция очистки необходима, так как наряду с обеспечением стабильного качества сварки значительно снижается износ электродных частей контактных машин.

Основные положения и виды сварки

Контактной называют сварку с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте соединяемые части. Количество теплоты может быть определено по формуле Q = I2Rt Дж (Q = 0,2412Rt кал), где / - величина тока, A; R - сопротивление участка цепи в месте контакта деталей, Ом; t - продолжительность действия тока, с. Из формулы видно, что количество теплоты зависит от величины тока в сварочной цепи. Поэтому для быстрого нагрева свариваемых кромок применяют большие токи, достигающие нескольких десятков тысяч ампер. Так как электрическое сопротивление прохождению тока в месте контакта свариваемых деталей велико, то на этом очень малом участке выделяется большое количество теплоты, которое вызывает быстрый нагрев металла. С повышением температуры металла в зоне контакта его сопротивление возрастает, следовательно, еще более возрастает количество ежесекундно выделяющейся теплоты и ускоряется процесс нагрева металла. Таким образом, применение больших сварочных токов позволяет осуществить быстрый нагрев металла и выполнить сварку за десятые и даже сотые доли секунды. По основным параметрам контактной сварки - величине тока и времени действия тока - различают два режима процесса сварки: жесткий и мягкий. Жесткий режим характеризуется применением больших токов и малым временем процесса сварки. Такой режим применяется для сталей, чувствительных к нагреву и склонных к образованию закалочных структур, а также при сварке легкоплавких цветных металлов и их сплавов. Мягкий режим характеризуется относительно большой продолжительностью процесса и постепенным, нагревом свариваемого металла. Таким режимом пользуются при сварке углеродистых сталей, обладающих низкой чувствительностью к тепловому воздействию. Контактную сварку выполняют на специальных машинах, состоящих из двух основных частей: электрической и механической. Электрическая часть машины состоит из сварочного трансформатора, прерывателя сварочного тока, регулятора (или переключателя) тока первичной цепи трансформатора и токоподводящих устройств. Механическая часть состоит из механизмов и узлов, создающих необходимое давление для сжатия свариваемых деталей. Трансформаторы для контактной сварки применяются понижающие однофазные с первичным напряжением 220 или 380 В и вторичным напряжением 1. 16 В. Первичная многовитковая обмотка разделена на секции, что позволяет с помощью регулятора (или переключателя) изменять величину напряжения во вторичной обмотке трансформатора. Вторичная обмотка машин малой мощности состоит из отдельных гибких полос меди, охлаждаемых воздухом. У машин большей мощности вторичная обмотка изготовлена из пустотелых медных витков, охлаждаемых проточной водой. Контактная сварка является высокопроизводительным процессом и легко поддается механизации и автоматизации. Эти качества способствуют широкому применению контактной сварки в строительстве и промышленности. Основными видами контактной сварки являются стыковая, точечная и шовная. Стыковая сварка Стыковая сварка - сварка, при которой соединение свариваемых частей происходит по всей площади стыкуемых поверхностей. Принципиальная схема стыковой сварки представлена на рис. 82. (1 - электроды-зажимы, 2 - свариваемые детали, 3 - трансформатор.) Сварка может быть выполнена тремя способами: сопротивлением, непрерывным оплавлением и прерывистым оплавлением. При сварке сопротивлением чисто обработанные поверхности двуя деталей приводят в плотное соприкосновение и включают сварочный ток. После нагрева поверхностей до пластического состояния производят осадку на необходимую величину и одновременно выключают ток. Такой способ применяют при сварке деталей из низкоуглеродисты сталей, имеющих круглое или прямоугольное сечение площадью до 1000 м2. Сварка легированных сталей допустима при площади сечения, не превышающей 20 мм2. Цветные металлы и их сплавы хорошо свариваются сваркой сопротивлением. Этим способом можно сваривать и разнородные металлы (сталь с медью, латунь с медью, различные сорта сталей). Сварка сопротивлением требует точной подготовки, высокой чистоты свариваемых поверхностей и четкого контроля температуры нагрева. Не исключено попадание окислов между плоскостями контакта, что снижает качество сварки. Поэтому сварка сопротивлением не получила большого распространения и применяется редко при неответственных сварных соединениях.

Где выделяется максимальное количество тепла при контактной сварке

Процессы контактной сварки основаны на нагреве заготовок электрическим током, проходящим непосредственно через них. Выделение тепла в этих случаях происходит по закону Ленца-Джоуля и может быть выражено следующим уравнением: Q=0,24/2 Rt, где Q- количество тепла, выделившегося в заготовках, в кал; / - сила тока в а; R - общее сопротивление нагреваемых участков заготовок в ом; t-время прохождения тока в сек.; 0,24 - коэффициент пропорциональности. По характеру нагрева процессам контактной сварки близок контактный электронагрев заготовок перед высадкой, гибкой и другими кузнечными операциями. Нагрев заготовок путем пропускания через них электрического тока требует меньше энергии, чем нагрев в пламенных и электрических печах или в горне. Кроме того, с применением контактного электронагрева значительно улучшаются условия труда, что имеет большое значение в условиях нашего социалистического производства. Важным является также то обстоятельство, что контактный электронагрев может быть осуществлен за короткий промежуток времени, т. е. почти без образования окалины.

Способы контактной сварки

Электрическая контактная сварка разделяется на ряд способов, отличающихся друг от друга формой соединения заготовок. Основными способами контактной сварки являются: 1) стыковая сварка; 2) точечная; 3) рельефная; 4) шовная или роликовая; 5) сварка по способу А. М, Игнатьева, Из специализированных способов контактной сварки следует отметить шовностыковую сварку. При стыковой сварке заготовки соединяются между собой по всей площади соприкосновения. При точечной сварке заготовки соединяются между собой лишь в отдельных местах. Форма этих мест, именуемых при точечной сварке точками, обычно соответствует, форме контактной Схема процесса стыковой сварки: 1- гидравлический насос; 2- предохранительный клапан, 3 - золотник: 4 - обратный клапан; б - гидравлические цилиндры подачи; б - бак для масла; 7 рычаг управления; 8 - зажимы; 9 - клеммная панель; 10- сварочный трансформатор; //-контактор; / 2 - переключатель ступеней; 13 - понижающий трансформатор; 14 - вспомогательный контактор; 15 - кнопка включения; 16 - концевой выключатель; 17 - свариваемые заготовки. поверхности электродов, между которыми в процессе сварки устанавливаются заготовки. При рельефной сварке заготовки соединяются лишь на участках, где в процессе их изготовления были выштампованы выступы-рельефы. При шовной или роликовой сварке заготовки соединяются между собой обычно сплошным швом, При сварке по способу А. М. Игнатьева заготовки соединяются между собой по всей площади соприкосновения. Особенностью этого способа является то, что давление прикладывается к заготовкам перпендикулярно прохождению тока. Шовностыковая сварка применяется в случае изготовления сварных труб и представляет собой соединения кромок сформованной трубы, в стык. При шовностыковой сварке подача тока для нагрева кромок трубы и обжатие их осуществляется вращающимися роликами. Наряду с различными способами контактной сварки в промышленности находит применение контактный электронагрев, сходный по устройству оборудования и по осуществлению самого нагрева с теми или иными способами контактной сварки.

Стыковая сварка

Стыковая сварка характеризуется тем, что заготовки, закрепленные в зажимах машины, нагреваются электрическим током, а затем, сдавливаются путем перемещения подвижного зажима. Фиг. 115. Примеры применения стыковой сварки: тяга самолета; б сварной стык рельсов; в - обод колеса; е--рама, сваренная в стык одновременно в четырех углах. Схема процесса стыковой сварки приведена на фиг. 114. Нагрев свариваемых заготовок может быть осуществлен одним из следующих методов: 1) сопротивлением; 2) непрерывным оплавлением; 3) оплавлением с предварительным подогревом сопротивлением; 4) оплавлением с предварительным подогревом прерывистым оплавлением. У машин для стыковой сварки подача подвижного зажима осуществляется пружиной, рычажным устройством, винтом со штурвалом, электродвигателем с винтом или эксцентриком, гид-Процесс точечной сварки может быть разделен на следующие периоды: 1) сжатие свариваемых заготовок; 2) пропускание электрического тока через заготовки; 3) выключение Тока; 4) снятие давления. Точечная сварка применяется при изготовлении самых разнообразных металлических конструкций как из стали, так и из цветных металлов. Точечная сварка благодаря высокой экономичности и производительности широко применяется в производстве, вытесняя клепку, а также малопроизводительные способы сварки. Области применения точечной сварки приведены в табл. 76. На фиг,. 117 даны примеры применения точечной сварки.

Рельефная сварка

Рельефная сварка отличается от точечной тем, что на свариваемых заготовках в месте их соединения заранее подготовляются выступы (рельефы). Сам же процесс рельефной сварки может быть разделен на периоды, одинаковые с периодами точечной сварки. Приведена схема процесса рельефной сварки, из которой видно, что заготовки свариваются сразу в несколько полос может быть использовано для нагрева заготовок перед прокаткой.

Контактный электронагрев

При контактном электронагреве нагреваемой деталью замыкается вторичная цепь трансформатора, или сама деталь служит вторичным витком. Первый способ электронагрева применяется для нагрева заклепок перед клепкой, заготовок костылей, болтов, клапанов и других деталей перед высадкой, а также заготовок перед гибкой, резкой, прокаткой, обжимкой. Схема электронагрева заготовок с замкнутым контуром: 1 - нагреваемая заготовка; 2 Ц неподвижная часть магнито про вода трансформатора; 3- подвижная часть магнитопровода. Второй способ электронагрева применяется для выполнения тугой посадки цилиндрических деталей: бандажей, венцов шестерен и других деталей, представляющих собой замкнутый контур. Большим преимуществом контактного электронагрева для операций ковки, штамповки, высадки и гибки является то, что он может быть осуществлен почти на любом участке механических цехов. Последнее освобождает производство от необходимости транспортировать детали на значительные расстояния в специальные термические цехи. Наряду с этим при контактном электронагреве ускоряется процесс производства, снижается брак по трещинам. Коэффициент полезного действия установок для контактного электронагрева значительно выше, чем других нагревательных устройств.

Сопротивление контактов

При электрической контактной сварке сопротивления контактов имеются: а) в месте соединения свариваемых заготовок; б) в местах соприкосновения заготовок с токоподводящими частями машины; в) в местах соединения отдельных участков сварочных цепей машин. Сопротивление контактов зависит от материала контактируемых поверхностей, их подготовки (главным образом очистки), давления между ними и температуры в месте контакта. Вид материала существенно влияет на контактное сопротивление. Как правило, материалы с высокой электропроводностью (серебро, медь, олово) имеют меньшее контактное сопротивление. Подготовка поверхности контактов также существенно влияет на их сопротивление. Хорошо обработанные контактные поверхности имеют незначительное контактное сопротивление. Это сопротивление увеличивается с ухудшением чистоты обработки поверхности и особенно резко возрастает при окислении их. Давление также влияет на контактное сопротивление. С увеличением давления увеличивается площадь соприкосновения между контактируемыми поверхностями, что уменьшает контактное сопротивление. Наряду с этим, с увеличением давления уменьшается возможность окисления контактируемых поверхностей. При контактной сварке необходимо получить сосредоточенный нагрев в месте соединения свариваемых заготовок и одновременно желательно, чтобы в местах соприкосновения заготовок с зажимами и в соединениях сварочной цепи машины потери на нагрев были минимальные. Это достигается хорошей подготовкой поверхностей заготовок в месте их соприкосновения с токоподводящими устройствами и периодической ревизией контактов сварочной цепи. Схема расположения контактов в сварочной цепи машины для стыковой сварки: На фиг. 125 дана схема расположения контактов сварочной цепи машины для стыковой сварки. В табл. 78 даны значения контактного сопротивления для пластинок толщиной 3 мм. По шлифование . Очистка на наждачном круге . . Обработка напильником . Травление в кислоте . . Обработка резцом Ржавление после очистки Поверхность с окалиной Поверхность с окалиной и ржавчиной 0,00011 0,00016 0,00028 0,0003 0,0012 0,5 данным таблицы видно, что поверхность сильно загрязненная имеет контактное сопротивление в несколько тысяч раз больше, чем хорошо очищенная поверхность.

Сопротивление изделия

Сопротивление изделий при контактной сварке зависит от материала этих изделий и температуры нагрева их. Сопротивление может быть определено исходя из следующих условий: а) расстояния между токоподводящими поверхностями; б) сечения в месте сварки; в) температуры нагрева. Сопротивление изделия или его участка, включенного в электрическую цепь контактной машины, определяется по уравнению: D 1 где R - сопротивление изделия (или участка) в ом; Р - удельное сопротивление в омсм (табл. 79); L - длина изделия (или участка) в см; F - площадь сечения в см2. В табл. 79 даны значения удельного сопротивления различных металлов. Удельное сопротивление металла оказывает существенное влияние на нагрев при контактной сварке. С уменьшением удельного сопротивления требуется больший ток, а следовательно, и более мощная машина. На удельное сопротивление в основном влияет состав металла и температура его нагрева. При нагреве чистых металлов удельное сопротивление возрастает и может быть определено по уравнению: температура металла. Таблица 79 Удельное сопротивление различных металлов по порядку.

Организм человека за счет обмена веществ постоянно производит тепло. Производство тепла в покое равно порядка 1,0 ккал в 1 ч на 1 кг массы тела, при умственном труде – 1,4, при легком физическом труде - 1,6, труде средней тяжести - 1,9, тяжелом - 2,3 и особо тяжелом труде – 2,5 ккал/ч.кг.

Из организма (тепловое ядро) тепло передается на поверхность тела, так как кожа имеет постоянно более низкую температуру, чем внутренние ткани – около + 330С. Отдача тепла с поверхности тела во внешнюю среду происходит проведением – передача тепла от более нагретого к менее нагретому телу, конвекцией - передачей тепла перемещающимися частицами газа, излучением и испарением. Интенсивность отдачи тепла в окружающую среду зависит от ее состояния. Отдаче тепла во внешнюю среду препятствуют:

• Солнечная радиация (в петербургский июльский полдень до 630 Вт/м2 );

• Отраженная радиация неба – до 15% от солнечного;

• Тепловое излучение почвы и окружающих предметов, нагретых свыше 330 С;

• Нагретый свыше 330С воздух.

Когда теплообразование и отдача и поступление тепла сбалансированы - наступает тепловое равновесие – тепловой комфорт. Например, при температуре воздуха +22,40С, относительной влажности 70% и скорости движения воздуха не более 0,4 м/c ощущение комфорта будет таким же, как при воздухе, нагретом до +28,4, 20% влажности и скорости движения воздуха 2,9 м/с. В первом случае ведущее значение в теплообмене принадлежит излучению и конвекции, во втором – испарению пота.

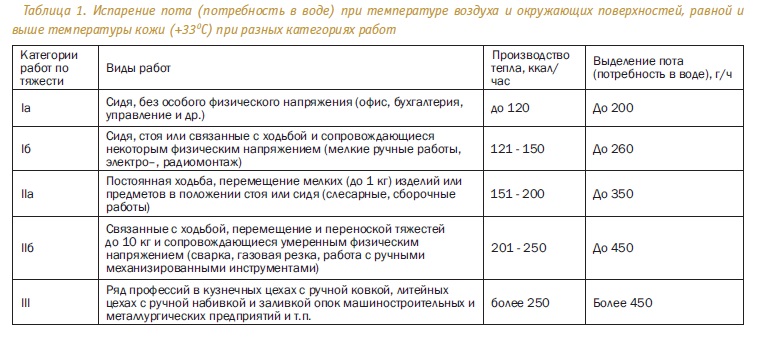

Испарение 1 литра воды отнимает от тела 580 ккал тепла. Это же количество воды должно вернуться в организм для предупреждения обезвоживания. Расчет выделения пота и потребности в воде для разных видов работ представлен в табл.1.

Аномальная жара усиливает тепловую нагрузку на всех, но для некоторых групп населения, в частности, работающих с промышленными источниками тепла, она становится особенно заметной и опасной. Это в первую очередь относится к энергоемким процессам плавки и горячей обработки, металлургическому производству и производству металлоконструкций методами тепловой обработки - сварки и резки, где работают сотни тысяч человек. В металлургии повышенные тепловыделения являются следствием нагревания металла. Для питания дуговых печей при напряжении 220- 650 вольт расходуется ток силой до 40 000 ампер, в результате 40-тонная электроплавильная печь выделяет в час до 1 млн ккал тепла. Температура воздуха на рабочих площадках повышается до 50 и более 0С, а тепловое излучение до 10 раз выше солнечного.

Электрическая мощность сварочной дуги на 3 – 3 порядка ниже. Правда, расходуется она на расстоянии не далее 50 см от сварщика; 85% электрической мощности сварочной дуги превращается в тепло. Например, при токе 120 ампер и напряжении 60 вольт на расстоянии не более 0,5 метра от сварщика при коэффициенте загрузки 0,6 выделится 3,6 кВт/ч тепла.

Тепло сварочной дуги нагревает свариваемый металл, предается воздуху и в инфракрасном диапазоне излучается в окружающее пространство. По нашим данным, в пространстве между сварщиком и сварочной дугой температура воздуха всегда выше окружающей температуры до 8°С в холодное время года и до 7°С в теплое (при этом не имеет значения местонахождение сварщика: в закрытом блоке или на открытой площадке), а относительная влажность снижается до 40–20 %. Тепловое излучение на уровне руки в обычных условиях дуговой сварки может достигать 1000 вт/м2в мин., а на уровне груди – 348 вт/м2 в мин. при гигиенической норме 140 вт/м2 в мин. В экстремальных условиях, при сварке с подогревом свариваемых конструкций, плотность теплового потока может достигать до 3500 вт/м2 .мин.

Исследования, выполненные ЦМСЧ-58 Севмашпредпри-ятия г. Северодвинска, показали, что при эффективной вентиляции строящихся АПЛ температура воздуха в отсеках при сварке повышается в среднем на + 3,50С. Тепловая нагрузка на уровне головы составляла 600–750 Вт/м2 в мин., на уровне груди – 300–350 и на уровне ног -150 Вт/м2 в мин. На рабочем месте газорезчика соответственно 2500, 2000 и 1200 Вт/м2 в мин.

Физиологами установлены зависимости между метеоусловиями и производительностью труда. По их данным резкое падение производительности труда на 65 и более % наступает при достижении 300С при влажности 90 % и скоростях движения воздуха до 1 м/с.

Методы борьбы с повышенной температурой и влажностью наиболее отработаны в металлургии и являются основой охраны труда в этом виде производства. Экранирование источников тепловыделений, специальные средства индивидуальной защиты, питьевой режим с предупреждением вымывания водорастворимых витаминов и микроэлементов, режимы труда и отдыха, комнаты тепловой разгрузки, дополнительные льготы и компенсации являются примером для рабочих других профессий, попавших в условия экстремального микроклимата. Следует заметить, что меры по защите рабочих в металлургии складывались десятилетиями и закреплены соответствующими нормативными актами, правилами и нормами.

При сварке и газовой резке вопросу микроклимата и предупреждения теплового стресса внимания практически не уделялось. Проектные организации относят сварочные цехи к цехам с незначительными тепловыделениями. Исторически сложилось, что главное в сварке – борьба со сварочным аэрозолем, чем и заняты специалисты по вентиляции и очистке воздуха.

Задача защиты сварщиков и газорезчиков от перегревания по сравнению с другими работами значительно упрощается тем, что воздух на рабочем месте всегда пересушен. Поэтому питьевой режим в соответствии с таблицей 1 является наиболее оптимальным способом борьбы с перегревом. Пить надо воду охлажденную, но не холодную. Соки и популярные содержащие сахар напитки применять не следует. Поваренную соль лучше принимать лучше во время еды, так как подсоленная вода не всем нравится и мало эффективна. Двух полуторалитровых бутылок воды за смену при температуре воздуха на рабочем месте свыше 30 градусов достаточно для сохранения здоровья и работоспособности на все время аномальной жары.

Обязательна местная вытяжная вентиляция объемом не менее 1000 м 3 от поста для удаления горячего воздуха и сварочного аэрозоля.

Всегда, в зависимости от самочувствия, следует носить надлежащую спецодежду. При работе на улице помнить, что при сухом воздухе полностью одетые люди теряют меньше воды с потом и получают меньше тепла от солнца и окружающей среды.

Отдыхать от перегрева рекомендуется в выделенных для отдыха местах, по крайней мере, с воздушным душированием. Оптимально - в изолированных комнатах с кондиционированием воздуха. Для предупреждения простуд, ангин, переохлаждения мышц температура воздуха в этих помещениях должна быть не ниже суммы половины температуры наружного воздуха + 80С. Например, при жаре в 400С температура в кондиционированном помещении не должна быть ниже 28 0 С.

В настоящее время предприятия имеют право в счет прибыли самостоятельно решать проблемы охраны труда. Затраты на кондиционирование комнат отдыха, организацию питьевого режима, дополнительную защиту от солнечного излучения, введение дополнительных перерывов компенсируется уменьшением потерь рабочего времени за счет выработки и сохранения здоровья работающих.

Привет студент

Контактной сваркой называют такой вид электросварки, при которой нагрев металла производится теплом, развивающимся в свариваемых деталях при их контакте и пропускании через них электрического тока, а для соединения деталей применяется давление.

Сущность этого способа электросварки заключается в том, что при пропускании тока большой силы через соприкасающиеся на небольшой плоскости металлические детали в месте контакта этих деталей оказывается максимальное по сравнению со всей деталью сопротивление проходящему току и, следовательно, выделяется максимальное количество тепла. При достаточной силе тока выделяющееся тепло быстро нагревает металл до такого состояния, при котором он легко деформируется приложенной к нему силой; по прекращении действия тока металл охлаждается, и детали оказываются сваренными.

Количество тепла, выделяющегося в месте контакта свариваемых деталей, будет

где Q — количество тепла в кал;

I — сила тока в а;

R — сопротивление цепи в месте контакта деталей в ом;

t — время действия тока в сек.

Так как количество выделяющегося тепла пропорционально квадрату силы тока, то целесообразно пользоваться токами большой силы; поэтому при контактной сварке применяются токи от 100 до 100 000 а; для получения тока большой силы ставят трансформаторы, понижающие напряжение сетевого тока до 10—1 в.

Постоянный ток для контактной сварки практического применения не имеет.

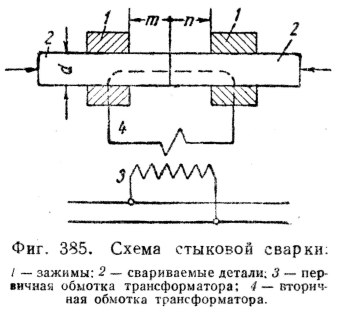

Стыковая сварка. На фиг. 385 представлена схема стыковой контактной сварки. Сетевой ток поступает в первичную обмотку. 3 трансформатора. От вторичной обмотки 4 преобразованный ток низкого напряжения и большой силы подводится к медным зажимам 1; в месте соединения свариваемых деталей 2 ток встречает большое сопротивление и разогревает здесь металл.

Различают следующие основные виды контактной сварки: 1) стыковая, 2) точечная, 3) роликовая или шовная и 4) рельефная.

Стыковую контактную сварку подразделяют на сварку без оплавления свариваемых деталей, сварку с непрерывным оплавлением и сварку с прерывистым оплавлением.

Сварка без оплавления. Стыковую сварку без оплавления свариваемых деталей иногда называют сваркой сопротивлением. При сварке без оплавления контакт между свариваемыми деталями должен сохраняться до окончания процесса сварки. Свариваемые детали, захваченные зажимами (губками), приводят в соприкосновение; после этого включают подводимый к зажимам сварочный ток. В месте стыка происходит достаточно быстрый нагрев металла до сварочного жара, т. е. до температуры, при которой нагреваемый металл может легко деформироваться; после этого ток выключают и производят давление на свариваемые детали, в результате чего несколько деформированные концы деталей окажутся сваренными.

Сварка с оплавлением. При этом способе контактной сварки свариваемые детали приводят в соприкосновение при включенном токе. Между сближенными деталями возникает сильное искрение, поверхностный слой металла в месте стыка оплавляется. Последующим давлением оплавленные концы соединяются в одно целое с образованием на поверхности так называемого «грата», который представляет собой выдавленный оплавленный металл.

Процесс сварки с оплавлением идет быстрее процесса без оплавления; кроме того, этим способом можно легко сваривать материалы, не способные хорошо деформироваться пластически.

При сварке с оплавлением всегда имеют место потери некоторого количества металла на оплавление и угар.

Сварка прерывистым оплавлением. Этот способ является промежуточным между способами контактной сварки без оплавления и с оплавлением. Процесс ведут поочередно плотным и неплотным контактом и заканчивают оплавлением свариваемых поверхностей, после чего на свариваемые детали производят давление, и они соединяются в прочное целое. Преимуществом этого способа перед способом сварки с оплавлением является уменьшение потерь в металле на угар и оплавление.

Величина выступающих из зажимов концов (на фиг. 385) т, n свариваемых деталей зависит от размеров детали и свойств материала, из которого они изготовлены: она составляет 0,6—0,7 d на каждый выступ (фиг. 385). В случае сварки различных по электропроводности материалов для материала с большей электропроводностью выступ должен быть больше.

Выступающая из зажимов часть свариваемой детали уменьшается в процессе оплавления и при осадке; это следует предусмотреть, давая необходимые припуски. Средний размер припуска на оплавление составляет 0,65—0,75 длины выступа, а на осадку 0,25—0,35 этой длины.

Стыковым методом можно сваривать детали из мягкой стали диаметром до 190—200 мм (железнодорожные рельсы, трубы и т. п.), а медные вследствие высокой электропроводности меди — до 50 мм.

Свариваемые концы деталей из однородного материала должны иметь одинаковое поперечное сечение; в случае надобности произвести сварку концов неодинаковых сечений большее сечение должно быть уменьшено или осажено на меньшее. В случае невозможности сделать это по конструктивным соображениям иногда прибегают к подогреву более толстой детали.

При выборе машин для стыковой сварки исходят из расчета 6—12 ква на 1 см 2 поперечного сечения свариваемой детали. При сварке ободьев и колец вследствие шунтирования тока потребная мощность берется на 30—50% больше. Напряжение при сварке без оплавления составляет 5—6 в, при сварке с оплавлением вследствие наличия между свариваемыми деталями воздушного зазора 12-15 в.

Плотность тока, необходимая при контактной стыковой сварке, зависит от электропроводности свариваемого материала и времени сварки: чем меньше электропроводность, тем меньше и потребная плотность тока. Минимальная плотность тока при сварке сталей порядка 20 а/мм 2 .

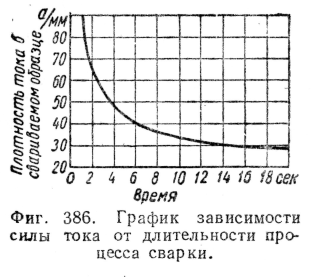

В качестве иллюстрации зависимости плотности тока от длительности процесса сварки на фиг. 386 приведен график, составленный для процесса сварки стальных стержней диаметром 10 мм. Давление на стыке составляет

при сварке без оплавления 1,5—3,5 кг/мм 2 и при сварке с оплавлением 2,5— 5,0 кг/мм 2 .

Процесс стыковой сварки может быть полностью механизирован; при частичной механизации автоматически производится только включение и выключение тока.

Стыковую сварку применяют для приварки режущих частей инструмента к державкам, для сварки валов, осей, арматуры железобетонных сооружений, при производстве деталей автомобилей, тракторов, сельскохозяйственных машин и пр.

Производительность контактной сварки выше производительности газовой и дуговой.

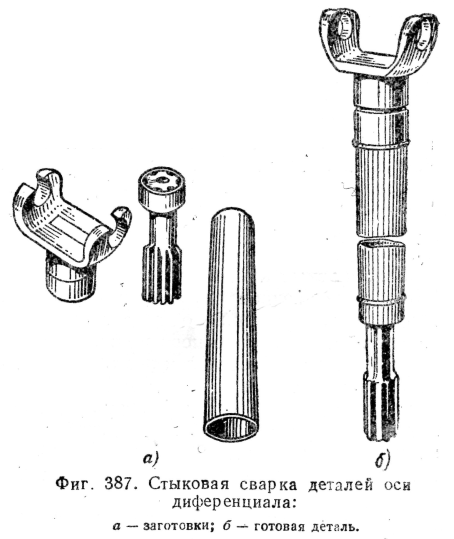

На фиг. 387, а в виде примера применения стыковой сварки показаны заготовки для стыковой сварки, а на фиг. 387, б — деталь (ось диференциала) в готовом виде.

Точечная сварка. Точечной контактной сваркой называется вид электросварки, при котором металлические изделия, наложенные одно на другое, свариваются в отдельных точках (внахлестку).

Точечная сварка была впервые осуществлена в 1887 г. Бенардосом, применявшим для нее угольные электроды. Впоследствии угольные электроды были заменены медными, применяемыми до настоящего времени.

Сущность процесса точечной сварки заключается в следующем: 1) подлежащие сварке листы накладывают друг на друга (внахлестку); 2) листы сжимают в местах сварки электродами; 3) вследствие механического воздействия со стороны электродов свариваемые листы входят в близкое соприкосновение на небольшой площади (точке), находящейся под самыми электродами; 3) через электроды пропускают ток большой силы, который встречает сопротивление в месте контакта свариваемых листов и разогревает их; 5) нагрев расплавляет поверхностный тонкий слой листов в месте их контакта и доводит до пластического состояния прилегающие слои металла; 6) после этого ток выключают и производят давление на электроды, под действием которого материал листов входит в близкое соприкосновение, и в точке разогрева металла до пластического состояния происходит сваривание листов.

Время прохождения тока при сварке стальных листов составляет приблизительно 0,1 — 1 сек. на 1 мм толщины свариваемого листа. Толщина листов, свариваемых таким способом, при современном оборудовании не превышает суммарно 30 мм.

Мощность аппаратов для точечной сварки достигает 400 ква; считают, что на 1 мм суммарной толщины свариваемых листов нужно 3—5 ква мощности.

Плотность тока на контактирующей поверхности медных электродов должна быть не менее 50 а/мм 2 , так как при меньшей плотности достаточный нагрев листов в месте контакта не достигается.

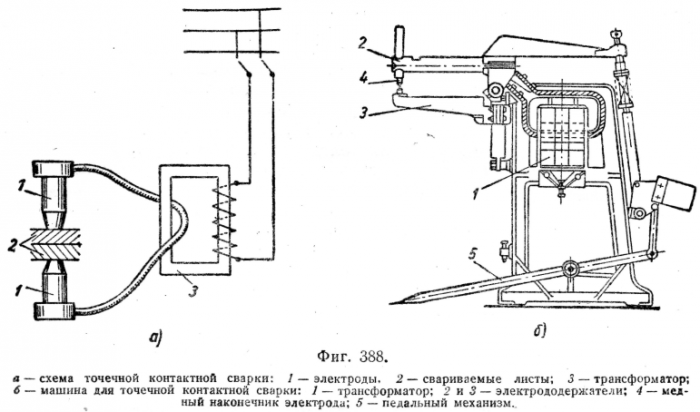

На фиг, 388, а показана схема точечной контактной сварки, а на фиг. 388, б— устройство машины для точечной сварки с трансформатором, помещенным в корпусе машины.

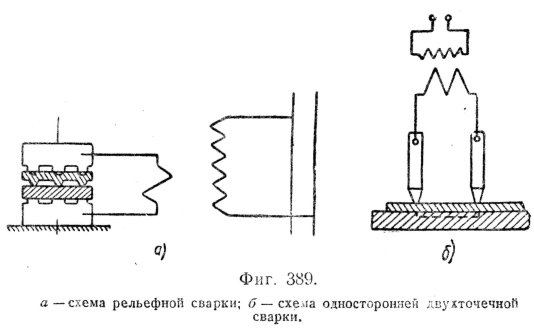

Разновидностью точечной сварки является рельефная сварка; при таком способе детали сваривают по предварительно подготовленным выступам, выштампованным на одной из свариваемых деталей. Электродами здесь служат плиты с плоскими поверхностями. При прохождении тока выступы нагреваются, а после выключения тока подвергаются давлению. Схема рельефной сварки показана на фиг. 389, а.

В случае невозможности при точечной сварке воздействовать электродами с двух сторон свариваемых деталей можно применять одностороннюю точечную сварку двумя электродами. Схема такой сварки показана на фиг. 389, б; электроды здесь расположены по одну сторону свариваемых деталей.

Давление, необходимое при точечной сварке, должно обеспечивать хороший контакт между электродами и свариваемыми деталями. Оно изменяется в зависимости от толщины листов и химического состава металла; величина его колеблется в пределах 2—12 кг/мм 2 . Диаметр наконечника электрода, определяет диаметр сварочной точки; диаметр последней для обеспечения хорошей сварки должен быть приблизительно в 3 раза больше толщины наиболее тонкого из свариваемых листов.

Точечную сварку можно применять при сварке листов обшивки автомобилей, можно также сваривать детали уголкового и швеллерного профиля (фиг.390)

Контактная сварка соединений внахлестку может быть осуществлена по совершенно оригинальному способу, предложенному в России А. М. Игнатьевым (1928 г.). При сварке по этому методу сварочное давление перпендикулярно направлению сварочного тока. Сварку по методу Игнатьева применяют для сварки листов по всей площади их соприкосновения (а не отдельными точками или выступами) в инструментальном деле при приварке пластинок специальной стали к малоуглеродистой, при сварке лент из разнородных металлов и т. п.

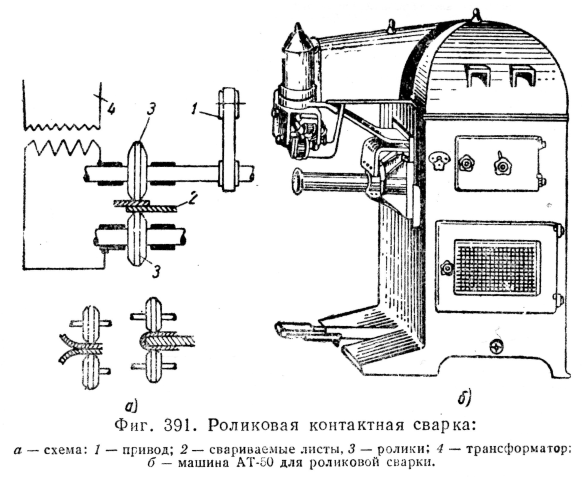

Роликовая сварка. Роликовой или шовной сваркой называют вид контактной сварки, сущность которой заключается в том, что свариваемые детали (листы) сжимают между двумя роликами, являющимися электродами, и сваривают по линии качения. Схема роликовой сварки представлена на фиг. 391,а а на фиг. 391, б показан общий вид машины для роликовой сварки АТ-50.

Роликовая сварка может быть непрерывной, прерывистой и шаговой.

При непрерывной роликовой сварке подача тока и качение роликов совершаются непрерывно во все время получения шва, шов при этом получается непрерывным. В случае прерывистой сварки подачу тока осуществляют с перерывами, а качение роликов не прерывается; шов получается прерывистым, с интервалами, определяемыми перерывами в подаче тока.

При шаговой сварке и вращение роликов, и подвод тока совершают с интервалами, причем включение тока совпадает с остановкой врашения роликов и выключение — с моментом начала их вращения. Преимуществом шаговой сварки является возможность получения хорошего шва при меньшей чистоте свариваемых поверхностей, чем при прерывистой и непрерывной сварке.

Скорость роликовой сварки может достигать 3 м/мин; толщина свариваемых листов при применяемом оборудовании не превышает 2+2 мм.

Для получения хорошего шва необходима тщательная очистка свариваемых поверхностей.

Диаметр роликов зависит от кривизны свариваемых поверхностей; он изменяется от 40 до 350 мм. Чем больше диаметр роликов, тем лучше он охлаждается, меньше снашивается и в целом устойчивее в работе. Ширина ролика в части, соприкасающейся со свариваемой деталью, 4—6 мм. Давление на ролики в некоторых современных машинах достигает 700 кг, хотя при таких давлениях наблюдается сильный износ роликов. В процессе работы ролики охлаждают водой. Охлаждение может быть внутренним и наружным; наружный подвод к ролику охлаждающей воды не оказывает влияния на нормальный ход процесса сварки.

Читайте также: