График обслуживания сварочного оборудования образец

Обновлено: 06.05.2024

Сварочное оборудование является звеном технологической цепочки большинства промышленных предприятий. Наряду со всеми другими видами производственного оборудования, сварочная аппаратура охвачена системой планово-предупредительных ремонтов, включающей в себя регулярное проведение процедур текущего технического обслуживания, а также различных видов ремонта, текущего или капитального.

Содержание проверки

Виды мероприятий, относящихся к процедурам технического обслуживания и их периодичность, определяются порядком, изложенным в действующих нормах и правилах. Причем для различных типов оборудования существуют свои нормы, однако есть и общие правила обслуживания.

Электросварочные аппараты, по своей сути являясь электроустановками, должны эксплуатироваться, а также проходить техническое обслуживание в соответствии с действующими нормами, которыми для них являются Правила Технической Эксплуатации Электроустановок Потребителей, содержащие соответствующий раздел. Согласно этим правилам, проверка сварочного оборудования должна проводиться в следующих объёмах:

- проведение внешнего осмотра аппаратов;

- контрольное включение в режиме холостого хода не менее чем на 5 минут;

- замеры величин сопротивления изоляции;

- контроль исправности цепей защитного заземления;

- производство испытаний повышенным напряжением.

Периодические проверки, включающие контроль сопротивления изоляции, внешний осмотр и контрольное включение в рамках технического обслуживания, должны осуществляться при вводе сварочного оборудования в работу после длительного перерыва в эксплуатации.

Также это необходимо делать при обнаружении видимых следов механических или электрических повреждений, но в любом случае, не реже, чем 1 раз в 6 месяцев. Персонал, осуществляющий такие проверки, должен делать записи установленной формы в специально предназначенный для этого журнал.

Нормативы испытаний, проводимых при техническом обслуживании, должны соответствовать изложенным в Приложении 3 Правил, а также инструкциям по эксплуатации и проведению технического обслуживания.

Ремонт и профилактическое обслуживание

Ремонт и обслуживание аппаратов, предназначенных для выполнения сварочных работ, должны осуществляться специалистами, обладающими достаточной квалификацией, входящими в состав специализированных подразделений.

В случае отсутствия на предприятии ремонтного персонала соответствующего уровня, работы должны выполняться на договорной основе ремонтниками профильных организаций.

Сварочное оборудование, наряду с термическим, относится к объектам, являющимся источником повышенной опасности. По этой причине разработаны специализированные нормативные документы, регламентирующие порядок контроля его состояния. Эти положения сформулированы в руководящем документе РД 34.10.127 – 34.

Периодичность осмотров

В соответствии с этим документом, все ремонтные и профилактические мероприятия, относящиеся к обслуживанию сварочного и термического оборудования, должны выполняться в прямом соответствии с графиком, утверждённым главным техническим специалистом предприятия.

Особо подчёркивается важность своевременной поверки технических средств измерений, которыми комплектуются аппараты для сварки. Для этой цели установлено, что в подготовке графиков обслуживания сварочной техники должен принимать участие специалист, ответственный за метрологию на предприятии.

Таким образом, плановая остановка оборудования на ремонт или техническое обслуживание должно быть приурочено к сдаче измерительных приборов в поверку.

Согласно нормативам, устанавливаемым данным руководящим документом, в рамках обслуживания необходимо регулярно проводить мероприятия по текущему контролю технического состояния оборудования:

- сварочные аппараты переменного и постоянного тока (трансформаторы и выпрямители) осматриваются два раза в месяц; подлежат осмотру 1 раз в неделю;

- аппараты для автоматической и полуавтоматической сварки осматриваются ежедневно.

Факт проведения проверки (осмотра), а также полученный результат, фиксируется в журнале установленной формы.

Особые проверки

Особая форма проверки устанавливается при контроле вновь поступающего оборудования, оборудования, вышедшего из ремонта, а также, простаивающего более трёх месяцев.

В этих ситуациях осуществляется проверка наличия и комплектности технической эксплуатационной документации аппарата (паспорт, инструкция по эксплуатации, схемы).

Производится визуальный контроль технического состояния оборудования, если аппаратура новая, удаляются излишки смазки, снимается транспортный крепёж, при его наличии осуществляется протяжка ослабленных болтовых соединений.

Проверяется наличие действующей (то есть, не просроченной) отметки (наклейки) поверяющей организации на корпусах измерительных приборов. При необходимости, отметка о сроке проведённой поверки делается в соответствующей графе паспорта оборудования.

Измеряется уровень электрического сопротивления изоляции. Необходимо также включить оборудование для определения его рабочего состояния.

Замеры сопротивления изоляции проводятся между обмотками (для трансформаторов и выпрямителей), а также между каждой обмоткой и корпусом оборудования.

При этом следует руководствоваться рекомендациями, изложенными в технической документации прибора. Если в инструкции по эксплуатации отсутствует описание методики проведения испытаний, проводить их следует в соответствии с ГОСТами. Так, автоматические сварочные аппараты испытываются в соответствии с нормами ГОСТ 8213.

Полуавтоматические сварочные устройства – по нормам ГОСТ 18130. Испытания устройств на основе сварочного инвертора проводятся по ГОСТ 7237. Аппараты переменного тока (трансформаторы) – по ГОСТ 7012.

Электрические генераторы в рамках обслуживания подлежат испытаниям по ГОСТ 304. Аппараты, использующие выпрямленный сварочный ток – по ГОСТ 13821.

Сварочные аппараты частных владельцев

Для того чтобы сварочное оборудование в мастерской частного владельца работало надёжно, за ним должен осуществляться надлежащий уход. Бремя выполнения ремонта и технического обслуживания в данном случае лежит на самом владельце.

Наиболее распространённый тип сварочного оборудования, находящегося в частном владении, это инвертор для выполнения ручной электродуговой сварки. Как проверить его работоспособность, подробно написано в прилагаемой к нему инструкции.

Для долгой и успешной эксплуатации такого аппарата следует соблюдать несколько простых правил. Режим нагрузки аппарата не должен превышать рекомендованный инструкцией по эксплуатации.

Корпус прибора и дополнительные аксессуары (провода, зажимы, электрододержатель) нужно содержать в чистоте. Состояние элементов, подверженных износу, необходимо постоянно контролировать и своевременно заменять. Это относится к держателю электродов и зажимам для деталей.

Периодически, в зависимости от интенсивности эксплуатации изделия, необходимо проводить процедуру технического обслуживания сварочного оборудования.

В частности, если это сварочный инвертор, нужно иногда снимать крышку корпуса для удаления пыли и нагара, откладывающихся на поверхности радиаторов охлаждения электронных компонентах схемы.

Для этого можно воспользоваться мягкой кистью, или продуть пылесосом. Скапливающаяся внутри корпуса пыль препятствует нормальному отводу тепла от нагревающихся силовых элементов, что может послужить причиной преждевременного выхода их из строя.

Элементы схемы инвертора принудительно охлаждаются вентилятором. Обслуживание кулера заключается в очистке его лопастей от пыли и смазке подшипника жидкой смазкой.

Признаком того, что пора провести техническое обслуживание, является увеличение громкости работы вентилятора. Это вызывается нарушением балансировки устройства накопившейся на вращающихся лопастях грязью.

При каждом обслуживании, сопровождающимся вскрытием корпуса, кроме очистки от пыли следует проверять затяжку винтовых креплений деталей, не допуская их разбалтывания.

Обслуживание сварочного оборудования

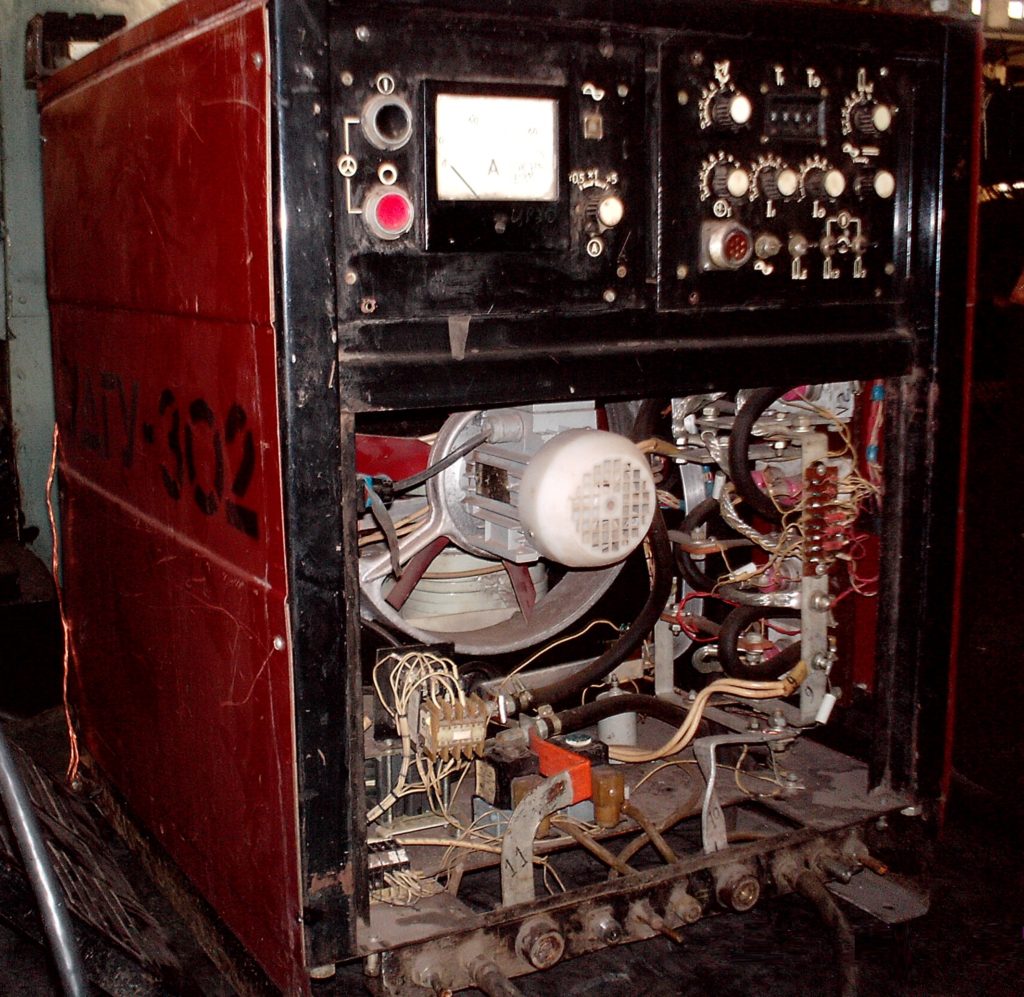

Сварочный аппарат УДГУ-302

Основные термины и определения

Система технического обслуживания и ремонта техники – Совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему.

Техническое обслуживание сварочного оборудования (Профилактическое обслуживание, Технический уход) – Комплекс операций по поддержанию исправности оборудования.

Ремонт – Комплекс операций по восстановлению исправности или работоспособности изделий.

Периодичность технического обслуживания (ремонта) – Интервал времени или наработка между данным видом технического обслуживания (ремонта) и последующим таким же видом или другим большей сложности. (Примечание: под видом технического обслуживания (ремонта) понимают техническое обслуживание (ремонт), выделяемое (выделяемый) по одному из признаков: этапу существования, периодичности, объему работ, условиям эксплуатации, регламентации и т.д.).

Периодическое техническое обслуживание – Техническое обслуживание, выполняемое через установленные в эксплуатационной документации значения наработки или интервалы времени.

Регламентированное техническое обслуживание – Техническое обслуживание, предусмотренное в нормативно-технической или эксплуатационной документации и выполняемое с периодичностью и в объеме, установленными в ней, независимо от технического состояния изделия в момент начала технического обслуживания.

Плановое техническое обслуживание – Техническое обслуживание, постановка на которое осуществляется в соответствии с требованиями нормативно-технической или эксплуатационной документации.

Капитальный ремонт – Ремонт, выполняемый для восстановления исправности полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые.

Средний ремонт – Ремонт, выполняемый для восстановления исправности или частичного восстановления ресурса изделия с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей.

Плановый ремонт – Ремонт, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации

Требования нормативных документов по обслуживанию сварочного оборудования

Эксплуатация сварочного оборудования должна производиться в соответствии с требованиями «Правил технической эксплуатации электроустановок потребителей» (ПТЭ).

Требования Правил технической эксплуатации электроустановок потребителей:

- П.1.2.3 Для выполнения обязанностей по организации эксплуатации электроустановок руководитель назначает ответственного за электрохозяйство организации;

- П. 3.1.21 На предприятии должна действовать система технического обслуживания и ремонта СО (установок), разработанная и осуществляемая с учетом ПТЭ, инструкций по эксплуатации СО, указаний завода изготовителя и местных условий;

- П. 3.1.22 Сопротивление изоляции измеряется не реже 1 раза в 6 месяцев, а также при длительных перерывов в работе и механических повреждениях;

- П. 1.6.10 Установленное оборудование должно обеспечиваться запасными частями и материалами. Состояние, условия поставки, хранение контролируется ответственным за энергохозяйство

Система обслуживания и ремонта сварочного оборудования (ППР) в организации включает:

- наличие ответственного за электро хозяйство, который обязан обеспечить своевременное и качественное техническое обслуживание и планово-предупредительный ремонт (П.1.2.6. ПТЭ);

- наличие ответственного за эксплуатацию сварочного оборудования В соотв с п. 3.1.23 ПТЭ при наличии службы Гл. сварщика ответственность возлагается на него, который «Возглавляет разработку графиков проведения планово-предупредительного и капитального ремонта сварочного оборудования»;

- наличие графиков ППР, составленных ответственным за энергохозяйство, утвержденные техническим руководителем Потребителя (п. 1.6.3. ПТЭ)

Графики ППР должны предусматривать проведение текущих ремонтов (обслуживание), средних и капитальных. Так, для источников обще промышленного назначения рекомендуется следующая последовательность плановых ремонтов: пуск (К) – Т – С – Т – С – Т – С – Т – К. При этом период между ремонтами устанавливается в зависимости от сложности оборудования, условий эксплуатации, интенсивности работы. Т –от 3 до 6 месяцев, С- от 1-3 года, К- 3-6 лет. Так что меж ремонтный цикл от одного капитального ремонта до другого составляет срок службы сварочного аппарата, составляющий, как правило — 6 лет. В паспортах на отдельные марки оборудования указываются периоды обслуживания и объемы работ , например, для ВДУ 506 один раз в месяц проводится очистка от пыли и проверка состояния контактов, один раз в 3 месяца проверка блоков управления.

В сответствии с п. 1.6.7 ПТЭ СО, выработавшее срок службы, указанный в паспорте, должно пройти техническое освидетельствование, комиссией возглавляемой техническим руководителем. с целью оценки состояния, установления сроков дальнейшей работы и условий эксплуатации.

Результаты работы комиссии должны отражаться в акте и технических паспортах сварочного оборудования с обязательным указанием срока последующего освидетельствования.

Сварочное оборудование, выработавшее установленный технической документацией срок эксплуатации и не проходившее техническое диагностирование, должно быть выведено из эксплуатации. До списания экономично выполнять не более 1 — 3 капитальных ремонтов.

Внеплановый ремонт источника назначают при выявлении его неработоспособного состояния

Ежедневное обслуживание источника выполняется сварщиком перед началом работы. Он осматривает источник для выявления внешних повреждений, проверяет наличие заземления, крепление сварочных кабелей и герметичность газовых и водяных коммуникаций. Выявленные замечания докладывает мастеру.

Периодическое обслуживание выполняется электротехнологическим персоналом (наладчиком, электриком службы энергетика цеха).

Текущий ремонт, как правило, выполняется наладчиком прямо на посту сварки без полной разборки, но с отключением от сети. При этом устраняются неисправности путем замены или восстановления отдельных частей, что и обеспечивает работоспособность источника до более серьезного ремонта.

Средний ремонт выполняется, как правило, на ремонтном участке, при этом ресурс источника восстанавливается путем замены или восстановления неисправных его частей.

Капитальный ремонт может выполняться на ремонтном участке или на специализированном ремонтном предприятии. При этом добиваются исправности источника с полным восстановлением его ресурса. Для этого приходится заменять и восстанавливать любые части источника, в том числе базовые, такие как обмотки трансформаторов, блок управления, выпрямительные блоки и т.п.

В соответствии с требованиями НТД на сварочные работы на ОТО в части эксплуатации СО все виды ремонта должны быть отражены в «Журнале учета состояния СО» с указанием заменяемых элементов.

Размещение, подключение, заземление СО должно удовлетворять требованиям ПТЭ, ПУЭ,и ПОТ РМ 020.

Контрольно-профилактические работы по обслуживанию сварочного оборудования

Техническое обслуживание содержит регламентированные в паспорте или НТД операции для поддержания исправности изделия в течение всего его срока службы. В техническое обслуживание в зависимости от вида СО входит контроль его технического состояния (в том числе измерение сопротивления изоляции), очистка, смазывание, крепление болтовых соединений, замена некоторых изнашивающихся частей изделия (например, подающих роликов), регулировка и т.д.

Для обеспечения бесперебойной и длительной работы сварочного оборудования, своевременного устранения мелких неисправностей при его эксплуатации надо проводить контрольно-профилактические работы, которые подразделяются на:

- ежедневные;

- ежемесячные;

- полугодовые;

- годовые.

Контрольно-профилактические работы должны производится периодически.

При ежедневном обслуживании необходимо:

- Перед началом работы осмотреть сварочное оборудование для выявления случайных повреждений отдельных наружных частей.

- Проверить заземление источника питания.

- Проверить надёжность подключения сварочных проводов к зажимам источника питания и свариваемому изделию.

- После пуска проверить направление вращения вентилятора, иначе говоря, правильность направления потока охлаждающего воздуха.

Ежемесячно (1 раз в месяц) нужно:

- Очистить сварочное оборудование от пыли и грязи, продувая источник питания сжатым воздухом, а в доступных местах протирая ветошью.

- Проверить состояние электрических проводов, механических контактов и паек и в случае необходимости обеспечить надёжный электрический контакт.

- Проверить надёжность всех винтовых соединений.

- Проверить затяжку крепления силовых катушек.

- Очистить пускатель от пыли и загрязнений, проверить состояние контактов. Если они обгорели или на и хповерхности образовались капли металла, то поверхность контактов необходимо зачистить.

Один раз в три месяца нужно:

- Проверить сопротивление изоляции токоведущих частей.

- Проверить состояние блока управления, фильтра защиты от радиопомех защитных цепей нужным способом, установить отсутствие механических повреждений конденсаторов.

- В сварочных преобразователях нужно проверить состояние коллектора, а в случае обнаружения на коллекторе следов нагара его следует прошлифовать мелкозернистой шлифовальной бумагой.

Один раз в полгода нужно:

- Очистить контакты и изоляционные части переключателя диапазонов тока от пыли и налёта металлических частиц.

- Смазать тугоплавкой смазкой все трущиеся места.

- В сварочных преобразователях проверить состояние и наличие смазки в камерах подшипников и при необходимости заменить её.

Один раз в год нужно:

- Разобрать электродвигатель вентилятора и произвести его внутреннюю очистку, перед сменой смазки подшипники необходимо промыть бензином.

- Произвести плановый текущий осмотр для выявления необходимости планового ремонта.

На каждом предприятии (заводе, монтажном участке или площадке, ремонтной организации) должны быть составлены графики осмотров, проверок, профилактических (текущих) и капитальных ремонтов оборудования, утверждённых главным инженером. В графиках, помимо сроков (дат)контроля, указываются фамилии лиц, ответственных за проведение этих операций.

Сварочный аппарат ВД252

Периодичность проверки сварочных аппаратов

проведение внешнего осмотра аппаратов;

Нормативы испытаний, проводимых при техническом обслуживании, должны соответствовать изложенным в Приложении 3 Правил, а также инструкциям по эксплуатации и проведению технического обслуживания.

Как испытывают сварочные трансформаторы?

Своевременное испытание трансформаторов является одним из обязательных условий их безопасной эксплуатации. В соответствии с нормативно-технической документацией периодичность испытаний сварочных трансформаторов составляет не реже одного раза в 6 месяцев. При наличии перебоев в работе или выполнении ремонтных операций, этот срок может быть сокращен. Объем испытаний сварочного трансформатора включает следующие обязательные операции:

- Визуальный осмотр всех составных частей устройства на отсутствие видимых дефектов.

- Определение величины сопротивления изоляции обмоток и коэффициента абсорбции.

- Проверка параметров сварочного трансформатора в режиме холостого хода.

- Проверка изоляции обмоток напряжением выше номинального.

- Измерение сопротивления изоляции стяжных шпилек.

По окончании проведения испытаний, результаты всех измерений вносят в протокол, форма которого регламентирована государственным стандартом. На корпусе трансформатора дополнительно наносят точную дату проведения испытаний.

Особенности испытаний сварочных трансформаторов

В процессе проверки сварочных трансформаторов их подключают к безындукционной нагрузке, что позволяет исключить влияние реактивной составляющей на результаты измерений. В качестве измерительных приборов используют устройства с классом точности не ниже 1,5. Для проверки электродинамической стойкости трансформаторов осуществляют не менее 10 коротких замыканий на землю. После этого, с помощью внешнего осмотра оценивают целостность устройства и его составных частей.

Для измерений сопротивления изоляции необходимо предварительно нагрузить сварочный трансформатор в течение 10 минут на максимально возможном режиме. Только после его нагрузки и прогрева до определенной температуры, трансформатор допускают к измерению сопротивления изоляции и испытаниям в режиме холостого хода. Сопротивление изоляции обмоток испытывают мегомметром с напряжением 2,5 кВ в течение времени 60 секунд. Коэффициент абсорбции представляет собой отношение величины сопротивления изоляции после 60 секунд измерений к величине сопротивления изоляции после 15 секунд измерений. Коэффициент абсорбции считается нормальным, если его значение выше 1,3. В противном случае изоляция считается увлажненной и требует сушки.

В процессе определения тока и потерь холостого хода на концы обоих обмоток подсоединяют измерительные приборы. При этом одновременно проверяют стационарные измерительные приборы со шкалой тока в разных положениях регулятора. Допустимый уровень погрешности не должен превышать ±7,5%. Величина тока и потерь холостого хода не должны отличаться паспортных значений на величину более 10%.

Уровень электрической прочности изоляции у сварочного трансформатора испытывают относительно заземленного корпуса и между обмотками при помощи переменного напряжения частотой 50 Гц в течение времени 60 секунд. Величина напряжения зависит от места его прикладывания и питающего напряжения самого трансформатора.

Все результаты измерений и испытаний заносят в протокол, где приводится нормированные и измеренные величины. На основании этой информации персонал электротехнической лаборатории делает вывод о пригодности электрооборудования к дальнейшей эксплуатации. Кроме периодических испытаний персоналом электротехнической лаборатории, сварщики должны визуально проверять оборудование ежедневно перед началом работ. При этом они производят его очистку от песка, пыли, грязи, отвечают за наличие маркировки и специальных оградительных конструкций.

Ремонт и обслуживание аппаратов, предназначенных для выполнения сварочных работ, должны осуществляться специалистами, обладающими достаточной квалификацией, входящими в состав специализированных подразделений.

В случае отсутствия на предприятии ремонтного персонала соответствующего уровня, работы должны выполняться на договорной основе ремонтниками профильных организаций.

Периодичность проведения замеров сопротивления изоляции.

Инженерный имеет все необходимые инструменты для качественного проведения замера сопротивления изоляции, слаженный коллектив профессионалов и лицензии, которые дают право осуществлять все необходимые испытания и замеры. Оставив выбор на электролаборатории «ПрофЭнергия» вы выбираете надежную и качествунную работу своего оборудования!

Если хотите заказать замер сопротивления изоляции или задать вопрос, звоните по телефону .

Периодичность замеров сопротивления изоляции электрооборудования, кабельных линий и электропроводок определяется НТД: ПТЭЭП, РД 34.45-51.300-97 и др.

Согласно НТД замер сопротивления изоляции в электроустановках потребителей (жилые дома, помещения, производства) проводится один раз в три года.

В специальных установках и установках с наличием опасных факторов: повышенная влажность, агрессивная среда, проводящая пыль, взрывопожароопасные, пожароопасные один раз в год.

Для сварочных аппаратов измерение сопротивления изоляции проводится не реже 1 раза в 6 месяцев.

Максимальный же интервал между измерениями сопротивления изоляции может составлять не более 3 лет. Это связано с тем, что органы Ростехнадзора имеют право производить проверку состояния оборудования потребителей не чаще чем 1 раз в 3 года. При проверке инспектор обязательно потребует наличия протоколов, среди которых должен быть протокол измерения сопротивления изоляции.

Все выше перечисленное, в основном, касалось оборудования на напряжение до 1000 В. Для высоковольтного оборудования сопротивление изоляции является сопутствующим высоковольтным испытаниям и скорее контролирует состояние изоляции до и после испытания.

Но есть и исключения. Например, вентильные разрядники допускается не подвергать испытанию на пробой, если сопротивление изоляции не менее 1 000 МОм. Измерения же эти следует проводить ежегодно перед началом грозового сезона.

- сварочные аппараты переменного и постоянного тока (трансформаторы и выпрямители) осматриваются два раза в месяц;

- сварочные инверторные преобразователи подлежат осмотру 1 раз в неделю;

- аппараты для автоматической и полуавтоматической сварки осматриваются ежедневно.

Контроль сварочного оборудования: что это значит

Контроль сварочного оборудования

Вопросы, рассмотренные в материале:

· Что такое контроль сварочного оборудования

· Что в себя включает контроль сварочного оборудования и приборов

· Какие требования предъявляются к квалификации сварщиков, работающих со сварочным оборудованием и оснасткой

· С какой периодичностью проводят мероприятия контроля сварочного оборудования

Сварочные работы могут производиться лишь при помощи исправных, правильно настроенных устройств. На предприятиях за состоянием всей используемой техники отвечают сварщики (сборщики) – каждый день в начале смены они оценивают все необходимые показатели. Мастера по сварке (либо другие инженерно-технические специалисты) проводят еженедельные проверки, а электрики и наладчики занимаются профилактическим осмотром раз в месяц. Если речь идет о более сложных устройствах, проверки могут производиться с большей периодичностью в соответствии с инструкциями. Далее вы узнаете о том, как именно проводится контроль сварочного оборудования.

Контроль сварочного оборудования: что это значит

На каждом предприятии существует своя система планово-предупредительного ремонта (ППР) техники, предназначенной для сварки. Она представляет собой совокупность организационно-технических мероприятий, цель которых состоит в контроле, обслуживании и ремонте конкретных устройств. Отметим, что все подобные действия проводятся по заранее сформированному плану. Последний предполагает профилактические осмотры и ремонтные работы, то есть малые (текущие) и средние ремонты.

Текущим ремонтом занимаются непосредственно на рабочем месте, тогда как для среднего ремонта устройство отправляют в мастерские предприятия. Между ремонтными работами обязательно проводят профилактические осмотры, причем межосмотровый цикл составляет 150–200 часов. Тогда как между ремонтами проходит 900–1 000 часов. Также существует понятие «полный ремонтный цикл», он представляет собой время от начала использования системы до первого капитального ремонта. Допустим, для механизированной сварочной техники, этот показатель составляет 13-14 тысяч часов.

Своевременный контроль позволяет убедиться в работоспособности оборудования. В процессе осмотров сварочных аппаратов оценивают такие характеристики, как состояние токоподводящих проводов, электрических контактов, исправность регулирующих механизмов, износ подающих устройств, зазоры в кинематических системах, состояние защитных устройств, токоподводящих элементов, пр.

В устройствах, используемых для контактной сварки, обязательно осуществляют контроль состояния систем подачи воды и воздуха, электрических контактов в сварочном контуре, степень износа рабочих поверхностей электродов и роликов, пр.

Когда речь идет о работе со сборочно-сварочным оборудованием, например, для дуговой сварки, осуществляют контроль поверхности прижимных элементов, состояния и формы используемых при сварке подкладок, исправности теплоотводящих устройств, работоспособности приводов, пр.

При осмотре любой контрольно-измерительной аппаратуры метрологическая служба предприятия сравнивает показания систем с результатами эталонных средств измерения. Данная операция носит название метрологической поверки.

Однако контроль сварочного оборудования производится не только в процессе эксплуатации. Ему обязательно подвергаются все новые устройства, оснастка. Специалисты предприятия должны убедиться, что поступившая техника соответствует техническим параметрам, указанным в паспорте. В последний вносятся изменения после того, как был произведен капитальный ремонт и оборудование прошло аттестацию.

Чтобы оборудование было допущено к эксплуатации, для него оформляется соответствующий акт. Далее данная бумага хранится у сварщика или наладчика, поскольку именно эти специалисты отвечают за исправность и безаварийную работу оборудования в периоды между плановыми ремонтами. Для устройств, используемых во время сварки, на предприятии сформированы нормы обслуживания одним наладчиком.

Результаты каждого осмотра, ремонта заносятся в журналы, предусмотренные системой ППР.

Отметим, что с 2003 г. действует РД 03-614-03, фиксирующий порядок использования сварочного оборудования в процессе изготовления, установки, ремонта, реконструкции технических устройств на опасных производственных объектах.

Измеряется уровень электрического сопротивления изоляции. Необходимо также включить оборудование для определения его рабочего состояния.

Особенности, тонкости и нюансы работ по измерению сопротивления изоляции

е электроиспытаний и измерений дает возможность определить и обнаружить проблемные участки и зоны кабельных линий, электрооборудования и установок. Как известно, изоляция бывает двух видов – фазная, которая выполняет функцию отделения друг от друга токопроводящих жил, и поясная, отделяющая кабель от земли. Материалы для изготовления изоляции применяются разные, это может быть полиэтилен, резина, бумага, пропитанная определёнными составами, пластик и так далее.

На целостность и надёжность изоляции могут влиять множество самых разных факторов. Очень часто изоляционные материалы получают различной степени повреждения в ходе проведения электромонтажных работ, могут случиться разные механические повреждения как следствие механического воздействия. Угрозу изоляции несут высокие нагрузки на электросеть, возникающие в результате перепадов напряжения и выражающиеся в оплавлении проводов от перегрева. Нельзя забывать и об агрессивной внешней среде в виде перепадов температур, высокой влажности и тому подобное. Наконец, кабель и его изоляция могут банально устареть и износиться от долгой эксплуатации. Любые повреждения изоляционного слоя таят в себе потенциально серьёзные опасности в виде ударов тока, коротких замыканий, возгораний и пожаров, поэтому своевременные и регулярные проверки состояния изоляции и уровня её электрического сопротивления очень важны и значимы.

Для каждой категории электроустановок существует своя периодичность и регулярность проведения испытаний. Для большинства из них измерения должны проводиться один раз в три года, для опасных помещений, передвижных установок и некоторых других видов оборудования срок сокращается до одного года, а измерение сопротивления изоляции сварочных аппаратов необходимо осуществлять с ещё большей частотой – один раз за шесть месяцев.

Составление годового план-графика планово - предупредительного ремонта оборудования

1. Выбрать номер оборудование по варианту(см. в приложении 1)

2. Вносим в пустую форму графика ППР наше оборудование.

3. На этом этапе определяем нормативы ресурса между ремонтами и простоя:

4. Смотрим приложение №1 «Нормативы периодичности, продолжительности и трудоемкости ремонта» выбираем значения периодичности ремонта и простоя при капитальном и текущем ремонтах, и записываем их в свой график.

5. Для выбранного оборудования нам необходимо определиться с количеством и видом ремонтов в предстоящем году. Для этого нам необходимо определить количество отработанных часов оборудования ( расчет условно ведется с января месяца) ( см. приложение 2)

6. 4. Определяем годовой простой в ремонте

7. В графе годового фонда рабочего времени указываем количество часов, которое данное оборудование будет находиться в работе за вычетом простоев в ремонте.

8. Сделать вывод

Таблица 1 – Задание

Теоретическая часть

Планово-предупредительный ремонт (ППР) – это комплекс организационно-технических мероприятий по надзору, уходу и всем видам ремонта, которые проводятся периодически по заранее составленному плану.

Благодаря этому предупреждается преждевременный износ оборудования, устраняются и предупреждаются аварии, системы противопожарной защиты поддерживаются в постоянной эксплуатационной готовности.

Система планово-предупредительного ремонта включает в себя следующие виды технического ремонта и обслуживания:

• еженедельное техническое обслуживание,

• ежемесячный текущий ремонт,

• ежегодный планово-предупредительный ремонт,

Ежегодный планово-предупредительный ремонт проводится в соответствии с годовым план-графиком ППР оборудования.

Составление графика ППР

Годовой график планово-предупредительного ремонта, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту.

Для составления годового графика планово-предупредительного ремонта (графика ППР) нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта».

Имеется некоторое количество оборудования. Все это оборудование необходимо внести в график ППР.

В графе 1 указывается наименование оборудования, как правило, краткая и понятная информация об оборудовании.

В графе 2 – кол-во оборудования

В графе 3-4 – указываются нормативы ресурса между капитальными ремонтами и текущими.(см приложение 2)

Графах 5-6 – трудоемкость одного ремонта ( см табл 2 приложение 3) на основании ведомости дефектов.

В графах 7-8 – указываются даты последних капитальных и текущих ремонтов (условно принимаем январь месяц текущего года)

В графах 9-20 каждая из которых соответствует одному месяцу, условным обозначением указывают вид планируемого ремонта: К – капитальный, Т – текущий.

В графах 21 и 22 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени.

НОРМАТИВЫ ПЕРИОДИЧНОСТИ, ПРОДОЛЖИТЕЛЬНОСТИ И ТРУДОЕМКОСТИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

Приложение 11. Форма годового плана-графика технического обслуживания и ремонтов оборудования

11.1 Форма годового плана-графика технического обслуживания и ремонтов оборудования

11.2 Инструкция по заполнению годового графика технического обслуживания и ремонтов оборудования подразделения

- Годовой график ТОиР оборудования составляется ремонтной службой подразделения-владельца оборудования совместно со службой главного механика предприятия в установленные сроки.

- В графе 2 записывается наименование оборудования.

- В графы 5-16 заносятся сроки и продолжительности ремонтов по плану путем проведения горизонтальной линии между вертикальными колонками, соответствующий дате начала и окончания ремонта. Над этой линией условным буквенным обозначением указывается вид ремонта и цифрами (под линией) – его продолжительность в часах. Пример: Т/80 – текущий ремонт продолжительностью 80 часов, К/744 – капитальный ремонт продолжительностью 744 часа. После проведения каждого ТО или ремонта фактические даты и продолжительность выполнения указываются в предусмотренной для этого строке графика.

- В графе 17 записывается дата последнего капитального (годового) ремонта, выполненного в предыдущие годы, а также его продолжительность в часах.

- В графах 18, 19, 20 указываются: в числителе – количество ТО и ремонтов по видам, в знаменателе – суммарное время простоя.

Подобные посты

Приложение 23. Форма отчёта ремонтного подразделения о выполненных работах ТО и Р

Проект «ПОЛОЖЕНИЯ О ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И РЕМОНТЕ МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ МЕТАЛЛУРГИЧЕСКИХ ПРЕДПРИЯТИЙ» (первая редакция) [Государственный институт труда и социально-экономических исследований: Ж. Водопьян, Л. Гончарук, В. Коваль, Т. Сыркина (к.э.н., руководитель разработки), Л. Тарасенко, В. Шевченко]. — Харьков: ГИТ СЭИ, 2011. — 204 с. 0 0 голоса Рейтинг статьи

Приложение 22. Форма отчёта о выполненных ТО и Р

Приложение 21. Форма акта приёмки объекта в эксплуатацию после капитального ремонта

Этот сайт использует Akismet для борьбы со спамом. Узнайте, как обрабатываются ваши данные комментариев.

Новинка

Вторая часть издания о новом перспективном направлении в сфере управления производственными активами промышленных предприятий – методологии управления отказами оборудования.

Рубрики

- (1) (17) (103) (25) (18) (42)

- (9) (13) (4) (13)

- (28)

- (5) (19)

- (47) (38) (27) (11)

- (9) (2) (33) (2) (5) (3) (111)

Полезные ресурсы

Jobsora – сервис, который агрегирует вакансии

Jooble – международный сайт по поиску работы

Мы используем файлы cookie на нашем Сайте, чтобы предоставить Вам наиболее релевантный опыт, запоминая Ваши предпочтения и повторные посещения. Нажав “Принять все”, Вы даете согласие на использование ВСЕХ файлов cookie. Однако вы можете посетить "Настройки файлов cookie", чтобы предоставить контролируемое согласие.

Читайте также: