Графитовые электроды для сварки применение

Обновлено: 18.05.2024

Угольные (графитовые) электроды для сварки, резки и строжки. Работа на больших токах с удалением значительных слоев металла. Возможность сварки меди, латуни и бронзы. Соединение путем расплавления металла проводов, шин, контактов из меди и алюминия.

В 1882 году российский ученый Н. Н. Бенардос впервые в мире соединил металлические детали с помощью электродуговой сварки. В своей установке он использовал неплавящиеся угольные электроды и раздельную подачу присадочного материала и флюса. Основываясь на этом методе, Бенардос также разработал сварку в защитном газе и электродуговую резку. Через шесть лет была изобретена сварочная технология с использованием плавящихся электродов, которые со временем практически полностью вытеснили угольные. В настоящее время последние ограничены в своем применении тремя основными направлениями: удаление излишков металла, дуговая резка и сварка отдельных материалов.

На просторах российского интернета в статьях о сварочных технологиях нередко можно встретить такое название, как «графитовый электрод». Не вдаваясь в подробности причин этого явления, следует отметить, что ГОСТ не предусмотрено изготовление сварочных электродов из графита. Государственным стандартом регламентированы только графитовые спектральные электроды, применяемые для лабораторных исследований. Производители могут выпускать угольные и графитовые стержни как фасонные изделия по ТУ 1915-086–00200851, но таким образом, как правило, изготавливают только толстые электроды для разделки лома и обработки отливок.

Кроме того, металлургические предприятия, на которых применяют графитированные электроды для электродуговых печей, самостоятельно производят нестандартные сварочные электроды из обломков этих крупногабаритных изделий, которые, по сути, тоже можно назвать графитовыми.

Назначение угольных электродов

Угольные электроды, в основном, используются для заделки дефектов в поковках, литых заготовках и металлопрокате, снятия излишков металла с поверхности сварочных швов и массивных заготовок, а также при сварке отдельных видов металлов и их сплавов. Обычно их применяют при таких видах работ, как:

- устранение приливов, раковин и прочих дефектов;

- строжка корней сварочных швов;

- срезание прихваток и старой сварки;

- прожигание отверстий;

- срезание заклепок;

- сварка металлических заготовок с тонкими краями;

- сваривание цветных металлов;

- сварочное соединение жил и шин при электротехнических работах.

При срезании лишнего металла обычно применяют метод строжки — выдувание кипящего металла из сварочной ванны узконаправленным потоком сжатого воздуха (см. далее). Таким способом вычищаются каверны в литых заготовках и поковках, а также снимается дефектный слой металла со сварных швов.

Применение этих изделий для сварки цветных металлов, в основном, ограничено чугуном, медью и ее сплавами (см. таблицу).

| № | Материал детали | Материал присадочных прутков | Флюс | Доп. условия |

|---|---|---|---|---|

| 1 | Медь | Оловянно-фосфористая бронза, кремнистая латунь и медь (М1 или МСр1). | Бура с добавками древесного угля, гидрофосфата натрия и кремниевой кислоты. | - |

| 2 | Бронза | Тот же, что и основное изделие. | Для оловянистых бронз — бура, для алюминиевых бронз — хлориды и фториды. | Перед сваркой прогреть до 250÷350 °C. |

| 3 | Латунь | Тот же, что и основное изделие. | - | Погружение конца угольного стержня в расплавленный металл, чтобы дуга была полностью окружена парами цинка. |

| 4 | Чугун | Чугунные прутки марок А и Б. | На основе буры. | - |

Сварка угольными электродами листового проката обычно производится без использования присадочных прутков, путем расплавления металла кромок заготовки. При этом толщина свариваемых листов обычно составляет 1÷2 мм, а их края соединяются или встык с отбортовкой (подогнутыми кромками) или внахлест.

Устройство и характеристики

Угольные электроды — это стержни круглого или прямоугольного сечения, изготовленные из электротехнического угля, который представляет собой смесь углерода (в виде кокса или антрацита), сажи и связующих веществ (каменноугольная смола или жидкое стекло). Круглые изготавливают методом экструзии и поставляются потребителям в виде стержней диаметром от 4 до 18 мм и длиной 250÷700 мм, а прямоугольные — методом прессования в формах. Помимо типоразмеров ГОСТ также применяются специальные стержни увеличенной толщины (15х15, 20х20 и т. п.), изготовленные по ТУ.

Угольные электроды намного дешевле и прочнее графитовых. Но удельное сопротивление электротехнического угля в несколько раз выше, чем у графита. Поэтому для улучшения электротехнических характеристик угольных стержней их поверхность покрывают медью.

В качестве примера в таблице приведены основные параметры круглых омедненных угольных электродов марки ВДК длиной 305 мм.

Обязательное условие применения этих изделий — выполнение работ только на прямой полярности. При обратном включении дуга очень неустойчива, качество шва из-за науглероживания металла получается низким, рабочая температура угольного стержня гораздо выше, что увеличивает скорость его испарения.

Виды угольных электродов

Нормативной базой для производства отечественных угольных электродов является ГОСТ 10720-75, содержащий описание трех типов таких изделий: ВДК, ВДП, СК, — которые могут выпускаться как омедненными, так и без покрытия. ВДК (воздушно-дуговые круглые) должны изготавливаться длиной 300 мм и четырех типоразмеров по диаметру. СК (сварочные круглые) — длиной 250 мм и шести типоразмеров по диаметру. ВДП (воздушно-дуговые плоские) — длиной 350 мм и двух сечений. По запросу заказчика разрешается изготавливать изделия СК с линейным размером до 700 мм.

Кроме отечественных электродов на российском рынке представлена продукция известных международных сварочных брендов и производителей из Восточной Азии. Шведский концерн ESAB предлагает свыше двадцати видов омедненных угольных электродов. Кроме изделий, используемых для сварки на постоянном токе прямой полярности, в номенклатуре ESAB присутствуют четыре типоразмера для сварки на переменном токе. А известный немецкий производитель сварочных принадлежностей ABICOR BINZEL, рекламируя свою продукцию, акцентирует внимание на том, что она изготовлена из «синтетического графита» (т. е. графитированного углерода). Вполне вероятно, что эти изделия спрессованы из порошка, полученного из остатков и лома металлургических графитированных электродов.

Помимо этого, на рынке присутствуют прессованные электроды из электротехнического и графитированного углерода, которые изготавливаются на заказ производителями угольных и графитовых изделий по ТУ 1915-086–00200851.

Как правило, они представляют собой прямоугольные стержни толщиной 10, 20, 30 и более миллиметров и применяются для объемных работ на больших сварочных токах: разделке металлургического лома, устранении прибылей на отливках, сквозной резке толстого металла и пр.

Советы по сварке

При сварке медных проводников следует помнить, что в первую очередь нужно подготовить и очистить свариваемые поверхности, а затем надежно их зафиксировать. Сварка медных проводов и шин осуществляется только в положении сверху вниз, т. к. расплавленная медь обладает повышенной текучестью. При этом используется флюс «борный шлак». Еще одной особенностью данного типа электродов является то, что процесс плавления у них почти неразличим, т. к. практически сразу начинается испарение (электротехнический уголь плавится при температуре 3800 °C, а испаряется — при 4200 °C).

Рекомендуемый угол заточки торцов угольных стержней — 60÷70°, но для сварки цветных металлов их необходимо затачивать под углом 20÷40°. Листовую медь толщиной до 4 мм можно сваривать без использования присадочных прутков (но с обязательной отбортовкой кромок), а свыше 4 мм — встык с присадочным материалом и разделкой кромок под углом 45°. Технология сварки латуни требует разделки кромок под углом 60÷70° с притуплением торцов на 1÷2 мм. Сварка производится путем погружения конца стержня, который должен быть полностью окутан парами цинка.

Строжка угольным электродом

Строжка — это удаление узкого поверхностного слоя с использованием электродуговой сварки угольными электродами. Само слово ведет свое происхождение от глагола «строгать», т. к. этот процесс в чем-то аналогичен обработке пазов на строгальном станке. Технология строжки основана на разогреве металла электрической дугой до температуры кипения с последующим выдуванием его из сварочной ванны узконаправленным потоком воздуха. Строжка выполняется на глубины до десятков миллиметров, а ее производительность, зависящая от толщины угольного электрода и силы тока, измеряется в граммах удаленного металла на сантиметр канавки.

При выполнении строжки электрод под наклоном 30÷45° равномерно перемещают вперед, формируя канавку, которая на несколько миллиметров шире и глубже диаметра электрода. Строжка производится специальным воздушно-дуговым резаком, который имеет устоявшееся жаргонное название «строгач». Контактная пластина с соплами для подачи воздуха расположена на нижней губке строгача, поэтому поток воздуха направлен вдоль нижней части электрода в сторону сварочной ванны (см. рис. ниже). Подача воздуха должна прекращаться через несколько секунд после разрыва контакта электрода с металлом.

Особенности использования на практике графитовых электродов

Виды сварки

Выполнить соединение медных проводов можно разными способами, но именно сварка является наиболее эффективным, быстрым и надежным из них.

Созданные таким образом швы характеризуются высокой прочностью, отменным показателями электропроводимости, отвечают нормам и требованиям безопасности, служат долгие годы. Для сварки проводов мастера используют графитовые электроды, обладающие неоспоримыми достоинствами.

Достоинства и недостатки графита

Графитированные электроды способны проводить ток, не плавясь при этом, что случается с проволокой из иных материалов. В этом заключается главная отличительная особенность таких изделий. Электроды из графита выпускаются с наконечниками разных форм и длины, бывают обычными или омедненными.

Опишем наиболее выгодные характеристики электродов данного вида:

- доступная стоимость, широка распространенность;

- экономичный расход;

- материал, из которого создают стержень, не прилипает к соединяемым деталям;

- способность быстро разогреваться до температуры плавления металла;

- для разжигания дуги при работе инвертором потребуется ток в 5-10 А.

Также следует отметить, что сварной шов на медных проводах, изготовленный с применением графитовых электродов своими руками, получается стойким к коррозии, высоким температурам, но сама проволока при этом не склонна к образованию трещин при выполнении работы.

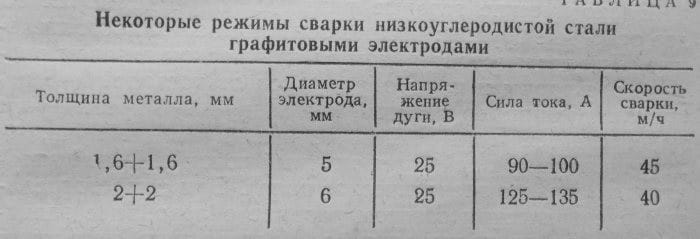

Таблица режимов сварки графитовыми электродами.

С их помощью можно сварить медностержень или алюминиевые провода, но у графитовых сварочных электродов существует несколько недостатков, чего не стоит забывать:

- соединение сваркой с применением графитовых стержней отличается сложностью, поскольку они имеют маленький диаметр ‒ 6 мм;

- эксплуатационные параметры соединяемых деталей могут ухудшиться в связи с повышенной концентрацией углерода в металле, которую провоцирует применение графитовых стержней;

- электроды из графита с определенным видом наконечника нужны для выполнения узкого списка операций, поэтому важно подбирать разные виды такой детали для стержней при выполнении разных видов работ;

Применение стержней и особенности работы с ними

Графитовый электрод нашел применение не только для выполнения сварных соединений проводов: его используют в гораздо более большом перечне операций.

Графитовые сварные стержни необходимы для предварительного обрабатывания металлических поверхностей перед сварочными работами, а также иными видами обработки, резки заготовок из металла, зачистки кромок металла и т.п. Не только металлургия активно использует электроды данного типа, но и судопроизводство.

Сварка угольной дуги.

Электроды для сварки из графита позволяют оперативно и с высокой долей эффективности срезать заклепки, прошивать элементы из легированной, углеродистой стали.

Они также актуальны при плавлении стали и чугуна, а также некоторых сплавов в электротермических печах. А благодаря наличию ниппелей, такие стержни можно соединять между собой, что позволяет наладить непрерывную подачу расходного материала для сварки в печи.

На заметку! Практика показывает, что применение графитовых стержней для сварки медных проводов и для дуговой резки металла позволяет снизить количество брака и дефектов сварных швов. Главное, при работе графитом сварщику важно соблюдать технологию и придерживаться правил безопасности.

Графитовые стержни также актуальны для выполнения иных операций:

- сварные операции с изделиями из цветных металлов, элементов из тонкого металла;

- заварка дефектов, которые появились при нарушении технологии литья;

- наплавка твердосплавных деталей к металлической основе.

Часто графитовые электроды используются для сварки вместе с присадкой, подающейся в процессе выполнения операции или укладывающегося заранее в место расположения шва.

Стоит напомнить, что работа с графитом и сварочным аппаратом имеет свои особенности, которые непременно стоит учитывать для получения долговечных, максимально прочных и надежных сварных соединений:

- Для экономии расхода сварного стержня и поддержания дуги на стабильном уровне при длительной сварке следует использовать прямую полярность.

То есть, подавать минус нужно именно на электрод. - Сварные процессы важно осуществлять с учетом воздействия внешних факторов на стабильность дуги, это позволит добиться лучшего результата.

- При работе с графитовыми электродами значение КПД ниже, чем при работе с плавящимися электродами.

- Сварные соединения при сварке графитом характеризуются средними показателями пластичности.

Также швы могут иметь пустоты, что влияет на их долговечность.

По этим причинам сварку графитом должен выполнять квалифицированный мастер, а новичкам в данных вопросах стоит предварительно хорошенько потренироваться.

Чертеж сварочных работ с применением угольного электрода.

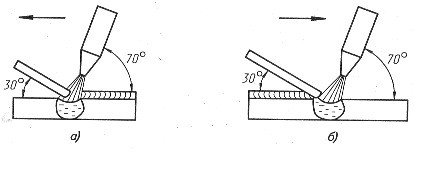

Существует два технологических приема, актуальных для работы с графитовыми стержнями:

- Материал подают прямо в пламя дуги.

При этом сварную проволоку размещают между элементом из металла и электродом под углом 30 градусов и подают несколько раньше, нежели сам электрод. Угол подачи стержня ‒ 70 градусов, что позволяет значительно ускорить процесс выполнения работы. - Мастер наплавляет валик основного металла с применением электрода, после чего в него подается присадка.

Основное отличие данной технологии заключается в том, что первым подается стержень и только после этого проволока.

Опасность применения данного технологического приема для неопытного сварщика состоит в большой вероятности прожога металла, хотя скорость работы при этом очень повышается. По этой причине он больше подходит для операций с металлическими деталями, имеющими толстые стеночки.

На заметку! Электролиз с использованием графита осуществляется исключительно при стабильном токе с прямым подключением.

При работе с электродами из графита важно помнить следующее: определяющий параметр при их использовании – плотность используемого тока. Если максимальное значение данного параметра превышается по каким-либо причинам, графит может испортиться.

Чтобы продлить эксплуатационный срок изделий, с обеих сторон можно вкрутить специальные ниппели для удлинения электрода. Такое решение позволит повысить надежность графитовых электродов и сэкономит денежные средства на приобретение новых стержней.

Регулирование силы тока

Регулировку тока для сварки проводов осуществляют в приделах 30-120 ампер, именно такой диапазон характерен для большинства инверторных сварочных агрегатов.

Схема сварки в среде защитного газа.

Точный ток сварки в любом варианте сварщику приходится определять опытным путем, в связи со следующими факторами:

- любая модель инвертора характеризуется определенными особенностями, поэтому крайне важно внимательно прочесть инструкцию к конкретному прибору;

- напряжение сети конкретного строения может не соответствовать 220 Вольтам;

- в медные жилы проводов входят разные по составу компоненты, если они изготовлены разными производителями;

- опыт мастера во многом определяет результаты сварной операции с использованием графитовых стержней.

Важно знать значения силы тока, при достижении которой можно производить эффективное соединение жил проводов с различным сечением при сварке графитовым электродом:

- при сваривании жил диаметром 1,5 мм2, инвертор настраивают на 70 ампер;

- три проводка с таким же сечением следует сваривать при токе 81-91 ампер;

- сила тока для соединения трех жил с диаметром 2,5 мм2 путем сварки должна достигать 81-101 ампер;

- четыре жилы 3 мм2 свариваются с силой тока в пределах 101-121 ампер.

Сварка алюминиевых проводов

Графитовым электродом осуществляют точечную сварку медных, а также алюминиевых проводов. Операции проводят под флюсом. Это специальный порошок внутри сварной проволоки, который расплавляется и продуцирует защитный газ.

Схема аргоно-дуговой сварки алюминия.

Последний предостерегает сварные кромки от контакта с кислородом и окисления вследствие этого.

Актуальное значение силы тока выставляют с помощью регулятора. Ток выпрямляют посредством применения диодного моста и фильтра пульсаций.

Хотя отметим, что опытные мастера могут соединить провода сваркой даже при переменном токе и без регулировки путем выжидания нужного времени удержания дуги. Но выполнение сварочных работ переменным током дает менее качественный результат.

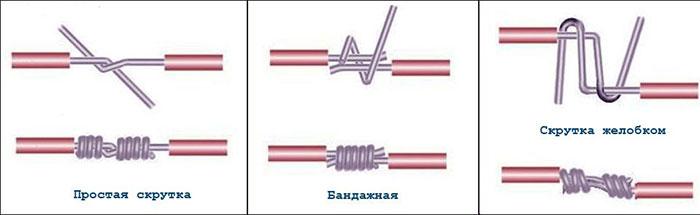

Как правильно сделать и сварить скрутку?

Важно не допустить плавления изоляционного материала провода, для чего потребуется присоединить радиатор из металла к месту выхода скрутки из изоляции. Чаще остальных подбирают медный вариант, потому что этот металл характеризуется высокой теплопроводностью.

Большая площадь контакта улучшает процесс теплообмена и отводит тепло от скрутки.

Перед началом сварки жил проводов следует осуществить подготовительные работы. Очистите от изоляции и лакового покрытия, если оно присутствует. Скрутку делают максимально плотно, дабы витки тесно контактировали друг с другом.

Оптимальная длина скрутки ‒ 5-6 см. При этом концы проводов отрезают на одинаковом расстоянии, дабы они попали в зону действия сварки.

В месте фиксации радиатора к проводам потребуется присоединить зажим массы агрегата, а после ‒ поднести графитовый электрод к обрезанным краям. Контакт для сварки должен быть максимально кратковременным.

Оптимальное время – 1 секунда, по истечении которой на конце скрутки сформируется участок расплавленной меди в виде шара. Таким же образом поддают сварке с помощью графитовых электродов остальные скрутки жил проводов.

Требования техники безопасности при сварке графитом

Графитовый электрод позволяет создавать надежные соединения деталей разного рода металлоконструкций, но сварку крайне важно осуществлять с учетом норм безопасности.

Схема сварки меди с использованием графитового электрода.

Опишем их подробно:

- ток, подающийся к сварочным кабелям, обязательно следует отключить перед началом работы, дабы предостеречь себя от удара током;

- операции при помощи сварного аппарата нужно выполнять только в специальной одежде, обуви и с применением средств индивидуальной защиты, которые помогут уберечь глаза, руки и кожу тела от ожогов;

- место выполнения работ очищают от легко воспламеняющихся предметов, что позволит избежать риска возникновения пожара;

- после сваривания одной скрутки важно подождать, пока она остынет, и только тогда переходить к работе с последующей;

- чрезмерная спешка и нежелание выждать время, пока остынет первая скрутка, может привести к ожогу на теле сварщика;

- скрутки изолируют после сварки при помощи термоусадочной трубки, изолентой.

Если не придерживаться требований безопасности, описанных выше, при выполнении сварочных работ с графитовыми стержнями, можно получить ожог кожи, сетчатки глаз и т.п.

Подведем итоги

Графитированный электрод ‒ популярный расходный материал, применяемый для выполнения сварных соединений проводов из разных металлов: меди, алюминия, стали, чугуна и т.п.

Работать с графитовыми стержнями непросто, но при достаточном уровне мастерства сварные швы получаются долговечными, стойкими к коррозии, высоким температурам, иным негативным факторам извне.

Характеристики и эксплуатация неплавящихся электродов

Электроды для сварки

Неплавящиеся электроды используют при ручной или автоматической сварке стали и цветных сплавов в среде защитного газа. Для формирования шва применяют присадочную проволоку, которая плавится под воздействием дугового разряда. Использование защитной атмосферы снижает риск образования вредных примесей, негативно влияющих на качество сварки.

.jpg)

Когда были созданы неплавящиеся электроды

Идея применения неплавящихся угольных электродов для сварки металлов была впервые выдвинута российским изобретателем Н. Н. Бенардосом в 1882 г. Поскольку работы велись без подачи инертного газа в зону расплава (несмотря на появление первых патентов в 1890 г.), то качество соединения, насыщенного частицами углерода, было низким. По этой причине в начале XX столетия распространение получили плавящиеся электроды с покрытием, которое защищало сварной шов.

В 1920 г. появляются первые установки, позволяющие вести работы неплавящимся инструментом в среде защитного газа (технология ТИГ).

Позднее стали выпускаться электроды из сплавов на основе вольфрама, позволившие повысить силу тока и стабилизировать горение дуги. Для защиты шва от влияния атмосферного воздуха применяли инертные газы (например, аргон или гелий либо смеси указанных материалов).

Характеристики неплавящихся электродов

Вольфрамовые электроды имеют диаметр от 2 до 6 мм и наконечники, оформленные под удлиненный конус с притупленной вершиной (для постоянного тока) или под сферу (для переменного питания). Инструмент затачивают вручную или на станках с направляющей для установки стержня. Электроды рассчитаны на использование при прямой (отрицательный полюс подключен к свариваемым деталям) или обратной полярности, могут эксплуатироваться на переменном токе (в этом случае понятие полярности отсутствует).

.jpg)

Отличия от плавящихся электродов

При сварке плавящимся электродом стык заливается расплавами материала от стенок сопрягаемых деталей и металлического стержня. Защита рабочей зоны осуществляется газами, образующимися в результате горения флюса, нанесенного на поверхность электрода.

В процессе сварки длина инструмента уменьшается, что заставляет сварщика периодически менять оснастку.

Сфера применения

- для неразрывного соединения тонких листов материала;

- стыковки крупногабаритных элементов из углеродистых, легированных сталей или цветных металлов;

- сварки стальных заготовок с деталями из цветных сплавов;

Неплавящиеся электроды используют для сварки металлических емкостей для авиационной, космической, пищевой или нефтеперерабатывающей промышленности. Технология позволяет сваривать конструкции из титана, никеля, бронзы с повышенным содержанием кремния.

Допускается применение методики при нанесении покрытия из одного материала на поверхность другого.

Разновидности расходников

Для выполнения работ используют электроды с высокой температурой плавления, превышающей порог перехода в жидкую фазу свариваемых заготовок и температуру дугового разряда. Помимо графитовых или угольных стержней применяют инструменты из чистого вольфрама или сплавов на его основе. Материал электрода подбирают в зависимости от толщины и химического состава свариваемых деталей.

Рекомендуем к прочтению Общие характеристики и конструктивные особенности наплавочных электродов типа Т590

Графитовые

Данный вид устойчив к воздействию высоких температур и имеет повышенную долговечность по сравнению с угольными стержнями. Применяется для промышленной сварки медных сердечников кабелей или деталей, изготовленных из сплавов на основе меди или алюминия. Электроды могут использоваться для соединения конструкций из сталей с пониженным содержанием углерода (шов не отличается высокой механической прочностью) или для заделки дефектов на чугунных отливках.

Угольные

Применяются при воздушно-дуговой разделке стальных листов или для устранения дефектов на поверхностях толстостенных заготовок (как с подачей присадочного материала, так и без проволоки). Сила тока в цепи до 600 А (достаточно для нагрева до температуры плавления конструкционных и низколегированных сталей). Предназначены для промышленного использования, в бытовых сварочных аппаратах не встречаются.

Вольфрамовые

Изделия предназначены для бытового или промышленного использования, позволяют соединять детали из различных металлов в среде инертного газа. Аргонодуговая сварка ведется электродами с сердечником диаметром 1-4 мм, покрытым защитным напылением. Поскольку температура плавления вольфрама выше температуры дуги, то инструмент не изнашивается и позволяет сваривать листы легированной стали. Для изменения рабочих характеристик в состав металла инструмента вводятся присадки (например, торий, иттрий или оксид лантана).

В соответствии с ГОСТ 23949-80, выпускаются следующие виды электродов:

- ЭВЧ – из чистого металлического вольфрама без легирования;

- ЭВЛ – с вводом 1,1-1,4% окиси лантана;

- ЭВИ – с использованием 1,5-3,5% окиси иттрия;

- ЭВТ – с содержанием 1,5-2,0% двуокиси тория (отличаются небольшой радиоактивностью и используются редко для сварки специальных конструкций).

Применимость переменного и постоянного тока зависит от марки электродов. Например, стержни серии ЭВЧ рассчитаны на подачу только переменного напряжения. Прочие изделия могут работать на любом токе и при прямой либо обратной полярности. Следует учитывать, что в процессе сварки происходит постепенное выгорание тугоплавкого сердечника (например, для вольфрамового стержня нормой считается сокращение длины на 10 мм на протяжении 5 часов непрерывной работы).

Плюсы и минусы эксплуатации

Преимущества технологии использования неплавящихся стержней:

- повышенная устойчивость дугового разряда в среде защитного газа, не зависящая от полярности подключения;

- при формировании шва доля основного металла (расплава из тела заготовок) варьируется в пределах от 0 до 100%;

- предусмотрена возможность изменения химического состава в линии соединения (за счет введения присадочной проволоки разного типа);

- применимость для сварки заготовок из стали любой категории либо цветных металлов или их сплавов;

- возможность соединения деталей, выполненных из разнородных материалов (например, нержавеющей стали и алюминия);

- допускается корректировка геометрии стыка путем изменения угла установки инструмента и скорости подачи;

- уменьшенная зона температурного воздействия, сокращающая риски деформации и образования трещин;

- шов не требует зачистки от флюса и окалины, а также шлифовки.

К недостаткам дуговой сварки неплавящимся электродом (TIG) относят:

- повышенное энергопотребление (по сравнению с аппаратурой для работы с плавящимися электродами);

- необходимость применения специальных установок для розжига дуги;

- ускоренное охлаждение линии соединения, приводящее к образованию усадочных трещин;

- проблему с подводом защитного газа в рабочую зону при сварке на улице в ветреную погоду;

- необходимость предварительной разделки кромок;

- затрудненную сварку под острыми углами к поверхности из-за конфигурации горелки;

- наличие следа от розжига дуги вне зоны сварки, требующего последующей зачистки;

- насыщение материала шва углеродом (касается технологий с использованием электродов из графита или угля).

Оборудование для сварки

Для ручной сварки вольфрамовым электродом используется аппарат с головкой, внутри которой расположен сменный сердечник. Поверх установлен колпак с трубопроводом для подачи инертного газа и питания к контактной трубке на электроде. Дуга горит в промежутке между наконечником тугоплавкого стержня и соединяемыми деталями, выделяющееся тепло расплавляет кромки и присадочный пруток. Оборудование предусматривает повышенные требования к квалификации сварщика, который должен поддерживать дугу и одновременно подавать проволоку для формирования прочного шва.

Бытовые аппараты для работы вольфрамовым электродом состоят из узлов:

- корпуса, внутри которого находится источник постоянного или переменного тока (встречается оборудование с возможностью выбора типа питания);

- ручной сменной горелки с держателем из диэлектрика (габариты цанги зависят от диаметра электрода и величины сварочного тока);

- газового сопла из керамического композита, выдерживающего длительный нагрев до высокой температуры (возможно применение газовой линзы, формирующей ламинарный поток);

- емкости для хранения газа и шлангов для подачи защитной атмосферы к горелке;

- осциллятора, обеспечивающего розжиг дуги.

Оборудование может содержать дополнительные приборы, управляющие процессом сварки (например, включающие подачу газа до момента розжига дуги). Встречаются приборы с поддержкой импульсной сварки, позволяющие получать шов в виде последовательности наложенных друг на друга точек.

Сварщик вручную регулирует длительность импульса, добиваясь формирования равномерного соединения деталей.

Особенности технологии дуговой сварки неплавящимся электродом

Технологический процесс TIG предусматривает применение переменного или постоянного тока (TIG-AC и TIG-DC соответственно), при использовании постоянного напряжения отрицательный вывод подключается к детали или инструменту (прямая и обратная полярность). При обратной полярности используют электроды с увеличенным диаметром сердечника. Применение переменного тока негативно сказывается на стабильности дуги, технология рассчитана на соединение деталей из алюминиевых и магниевых сплавов.

От выбранной полярности зависит тепловой баланс процесса сварки. При прямом подключении до 85% мощности дуги уходит на нагрев и плавление материала заготовок и присадочной проволоки, при обратной коммутации параметр сокращается до 50%. Для повышения эффективности работы аппаратов с подачей переменного тока используют электронные стабилизаторы разряда.

Длина дуги выдерживается в пределах 1,5-3,0 мм, напряжение в цепи питания составляет 20-35 В. Наконечник неплавящегося инструмента имеет вылет в пределах 3-5 мм, при выполнении угловых швов допускается увеличение параметра до 5-7 мм. В зависимости от толщины свариваемого материала используют левое или правое положение распылителя на горелке, обеспечивающего подачу инертного газа.

Особенности работы в газовой среде

Требования при выполнении сварки неплавящимся электродом в среде инертных газов:

- Электродуговая сварка вольфрамовым стержнем производится с глубоким погружением наконечника в линию стыка между заготовками. Образующаяся короткая дуга позволяет получить прочное соединение и не оказывает негативного воздействия на исходные характеристики металла деталей.

- Механизированная сварка предусматривает перемещение электрода силовым приводом с заданной скоростью, наконечник должен располагаться по центральной линии будущего сварного шва (как по вертикали, так и по горизонтали). Отклонения в стороны приводят к падению прочности линии стыка, непроварам и ухудшению внешнего вида конструкции.

- Присадочная проволока и наконечник электрода располагаются внутри факела защитного газа, который предотвращает насыщение нагретого и расплавленного металла атмосферным кислородом и азотом. При нарушении подачи инертного газа линия стыка становится хрупкой из-за проникновения вглубь материала посторонних примесей.

- Присадочная проволока подается сбоку от сварочной ванны, что предотвращает вскипание материала и образование брызг. Если осуществляется ручная дуговая сварка в среде защитного газа, то пруток аккуратно подается под углом к поверхности соединяемых деталей.

- Включение и отключение подачи газа осуществляется за 10 секунд до начала розжига дуги и после окончания сварки. Пауза необходима для сокращения расхода материала электрода, равномерного охлаждения расплава и предотвращения образования на поверхности оксидной пленки.

- Соединяемые поверхности необходимо очистить от ржавчины и следов загрязнений металлической щеткой, обнаруженные масляные пятна удаляют органическим растворителем. Перед началом сварки нужно выставить режим работы аппарата (сварочный ток и скорость соединения зависят от толщины заготовок, вида и диаметра электрода).

Видео по теме

В представленных видео показаны технологии сварки неплавящимися электродами разных образцов.

Продемонстрирована процедура подготовки оборудования и заготовок, приведены примеры ошибок при выборе режимов сварки.

Как используются графитовые электроды

Соединить элементы из стали и сплавов можно при помощи сварки. Для проведения процедуры используют расходные материалы, свойства которых соответствуют характеру выполняемых работ – например, графитовый электрод. Соединения, созданные таким способом, получаются прочными, отличаются хорошей электропроводимостью, долговечны.

Производственный процесс и ГОСТы

Электроды с графитным покрытием производят в соответствии с ГОСТ Р МЭК 60239-2014. Для их изготовления применяют малозольный кокс нефтяной, к которому присоединяют электродный бой – примерно десятую часть от общей массы. Для связывания составляющих используют каменноугольный пек.

Для получения продукции исходные материалы дробят, накаливают, подвергают измельчению. Затем их распределяют на фракции, дозируют, перемешивают с добавлением скрепляющего материала.

После получения электродной массы ее загоняют под пресс, в результате получают «зеленые» электроды. Их высушивают, отправляют на обжиг, выполняют графитизацию и механическую обработку.

После проведения обжига электродов в соответствии с технологией связующее вещество становится коксом. У него меняются свойства, повышается электро- и теплопроводность, улучшается механическая сопротивляемость.

Процесс графитизации выполняется при температуре +2700…+2900ºС, по времени может занять 100 или более часов. Для нагревания применяют электроды и углеродистую засыпку, которая обеспечивает защиту от окисления.

После окончания технологического процесса образуется графит с кристаллической структурой, примеси восстанавливаются и улетучиваются. Характеристики твердости и электросопротивления понижаются, что способствует улучшению процесса механической обработки. Чтобы замедлить скорость расходования изделий, выполняется пропитывание специальными веществами, помогающими защититься от окисления.

Покрытия, выполненные на основе кремния, железа и алюминия, образуют защитную пленку из оксидов. Это уменьшает потери в результате окислений. Использование алюминия помогает понизить сопротивление электродов, у тока плотность повышается и составляет 21-25 А/см².

Классификация электродов из графита

На современном рынке представлены разные марки графитированных изделий, которые отличаются по виду материала, использованному для изготовления. Это в основном графит, но качество его не одинаковое.

Используя разные сорта, получают такие изделия:

- Графитированные стержни для сварки.

- Коллоидно-графитовые изделия.

- Пропитанные – для комплексов «ковш-печь».

- Специальные – для работы с агрегатами высокой мощности, которые используют в крупной промышленности.

Чтобы технологические процессы проходили в нужной последовательности, подбирать материалы надо правильно. При этом учитывается, какой тип электродов подходит для процессов, осуществляемых на производстве.

Графитированные разновидности удобно применять на металлургических предприятиях. Такие электроды способны обеспечить ввод электрической энергии в процессах, которые связаны с повышенными температурами.

Состав электродов из графита и качественные свойства

Электроды для сварки из графита сконструированы из 2 рабочих частей, между которыми размещена прокладка. В состав основных элементов может входить прессованный уголь, алюминий и т.д. Особенность графитовых электродов заключается в способности без задержки проводить ток, стойком выдерживании повышенной температуры.

Прочие достоинства материалов таковы:

- Доступная цена.

- Не прилипают к изделиям при прогревании.

- Стойкость к появлению трещин.

- Небольшой период нагревания.

- Чтобы образовалась стойкая полноценная дуга, хватает силы тока в 5-10 А.

- Соединение термостойкое, не портится под действием коррозии.

Для проведения работ с использованием графитовых электродов могут применяться сварочные аппараты инверторного типа.

С примесью угля

Электроды из графита могут иметь в составе уголь или кокс с особым содержанием. У качественных изделий правильная форма, поверхность лишена трещин и дефектов. Во время проведения сварки они не растрескиваются.

Работу с использованием таких электродов осуществляют при постоянном токе прямой полярности. Дуга получается стойкой, длина – 6-15 мм. Угольные изделия для улучшения свойств и расширения области применения можно подвергнуть графитированию методом термообработки.

С добавлением меди

Для сваривания элементов из меди используется модификация с названием «карандаш». Это медно графитовый электрод, который производят в разных видах:

- Круглый – подходит для работы во многих сферах.

- Бесконечный, применяемый в качестве экономичного варианта.

- Плоский – с квадратным или прямоугольным сечением.

- Полукруглый – подойдет для выполнения резки.

- Полый – удобен для формирования канавок, строжки.

Разнообразие модификаций допускает расширение области использования изделий.

Плюсы и минусы использования

У графитного электрода можно перечислить такие достоинства:

- Повышенная стойкость к влиянию тока.

- Хорошая электропроводность, обеспечивающая минимум потерь расходных материалов.

- Нет окисления при повышении температуры, что увеличивает срок службы электрода.

- Не требуется применять при работе специальные держатели – достаточно простых.

- Действие изделий ограниченное, для использования в особых условиях надо приобретать дополнительные материалы с разной формой наконечников.

- Диаметр стержней – от 6 мм, поэтому при необходимости выполнить тонкое соединение возникают сложности.

При выборе электродов надо руководствоваться условиями, в которых предстоит их использовать. Если свойства графитовых не подходят для выполняемых работ, нужно найти другой вариант.

Чем графит отличается от угля

Графитовые стержни для работ по свариванию проводов считаются более практичными, чем угольные. При обработке они удобнее и смогут обеспечить прочное, долговечное соединение.

У изделий с угольной обмазкой электропроводность ниже из-за повышенного сопротивления. Работа с ними требует от оператора наличия опыта, поскольку во время процесса образуется дуга с повышенной температурой, способная разрушить свариваемую скрутку.

Графитовые электроды серого цвета, с легким оттенком металла. Угольные – черного. Чтобы работать с ними, часто используют держатели. Это немного осложняет процесс сварки.

Для проведения сварочных работ с использованием инверторного аппарата, дополненного регулятором усиления, лучше выбирать расходные материалы из графита. Швы, полученные с их помощью, получаются более прочными, чем при сварке угольными электродами, у них высокая сопротивляемость к окислению.

Область применения графитированных электродов

Графитовые электроды нужны при разных операциях. Они применяются при проведении обработки поверхностей перед сваркой, резкой заготовок, зачистки кромок деталей из металла.

Их также используют при плавлении чугуна, сплавов, для дуговых печей. Наличие ниппелей облегчает соединение стержней между собой. Такая подготовка позволяет отладить подачу расходных материалов для сварки в печах.

Используя графитовые стержни для сварки медных проводов и дуговой резки, можно уменьшить количество брака и дефектов швов.

Они подходят и для проведения таких операций:

- Сварки элементов из цветного металла.

- Заваривания дефектов, полученных из-за нарушений технологии литья.

- Наплавления элементов из твердого сплава на металлическую основу.

Электроды для сварки могут использоваться с присадкой, которая подается во время проведения работ или помещается в место, где располагается шов.

Чтобы уменьшить окисление элементов во время сваривания, необходимо выполнить такие действия:

- Для печей обеспечить герметичность.

- Температуру поверхности электродов ограничить в допустимых пределах.

- Использовать защитные покрытия.

- Снизить длину нагретой части, тщательно продумывая размещение печного свода.

- Обеспечить улучшение свойств электродов.

Для работы со сверхмощными дуговыми печами допускается применение стержней из меди с наконечником из графита.

Расход электродов и регулирование тока при работе

Регулирование тока для сваривания проводов выполняют в диапазоне 30-120 А.

Точную мощность должен определить сварщик, руководствуясь следующими факторами:

- При соединении одной жилы с другой, если их диаметр составляет 1,5 мм, аппарат настраивают на 70 А.

- Если выполняется сварка 3 проводов с таким же сечением, должен быть установлен ток 81-91 А.

- Чтобы соединить 3 жилы 2,5 мм, настраивают силу тока на 81-101 А.

- Для 4 жил 3 мм ток надо установить на 101-121 А.

Результат, достигаемый при сварочных работах с использованием графитовых стержней, во многом зависит от опыта мастера.

Требования к безопасности при работе

Углеграфитовые электроды требуют соблюдения правил техники безопасности:

- Провода должны быть обесточены перед проведением сварки.

- Необходимо использовать средства индивидуальной защиты – это может быть специальная одежда и обувь, маска, перчатки.

- Участок, на котором выполняются работы, должен быть освобожден от легковоспламеняющихся предметов.

- После окончания сварочных работ выполняйте изоляцию скруток. Для этого применяется изолента или термоусадочные трубки. Их надевают на провода и прогревают с помощью фена.

Соблюдая такие рекомендации для сварки медных проводов, можно легко выполнять качественное соединение элементов.

.jpg)

Технология создания скруток с последующей сваркой

К участку, где скрутка выходит из изоляции, необходимо подсоединить металлический радиатор – это помогает не допускать плавления изоляции. Чаще других выбирают элементы из меди. Она обладает высокой теплопроводностью. Перед тем как начинать варить жилы проводов, надо выполнить подготовку.

Поверхность проводов зачищают от изоляции. Скрутка должна быть максимально плотной, чтобы витки находились в тесном контакте. Оптимальной длиной для нее считается 5-6 см.

Такие предосторожности облегчают сваривание скруток жил проводов с электродами для любых металлов.

Алюминиевые провода

Соединение алюминиевых проводов проводят с помощью флюса. Это порошок, помещенный внутрь проволоки, который способен расплавлять и продуцировать защитный газ. При таком способе сварные кромки защищены от окисления из-за контакта с кислородом.

Силу тока для проведения сварочных работ выставляют с использованием регулятора. Опытные мастера при выполнении соединений могут просто выжидать нужное время для удержания дуги.

Медные жилы

При выполнении скруток из медных жил концы их отрезают на одном и том же расстоянии.

Там, где радиатор будет фиксироваться к проводам, нужно присоединять зажим массы агрегата, затем подносить к подрезанным краям графитовый электрод. Контакт при этом не должен занимать много времени – оптимальной длительностью считают секунду. За этот период воздействия на месте окончания скрутки формируется расплавленный медный шарик.

.jpg)

Модели графитовых электродов

Графитированные электроды для электродуговых печей:

- ЭГС – в составе каменный пек, игольчатый кокс. Применяют такие материалы в основном для рафинировочных приборов.

- ЭГ – изготовлены с добавлением нефтяного кокса и каменноугольного пека. Такие электроды нужны в промышленной сфере, если плотность тока не превышает 25 А/см².

- ЭГП – электродный стержень, применяемый для резки. Состав как у ЭГ. Чтобы получить хороший результат, выполняется дополнительная пропитка изделия.

- ЭГСП – в состав входят каменноугольный пек, игольчатый кокс. Диаметры изделий могут различаться, от них зависит удельное электросопротивление.

В аббревиатурах буквы расшифровываются так: «Г» – графитированный стержень, «П» – пропитка, «Э» – электрод. «С» означает «специальный», такие изделия допускается использовать не в одной, а в нескольких сферах.

130 лет в сварке: угольный электрод

Угольный электрод – вещь сугубо специализированная. Он не может похвастаться повсеместной популярностью и востребованностью среди мастеров сварочного дела, как, например, электроды с металлическими стержнями.

Но в некоторых случаях без угольного расходника не обойтись. Давайте разбираться, в чем его фишки, как он устроен, и для чего применяется угольный электрод.

Внутреннее устройство угольного электрода

Это расходники чаще с круглым сечением, диаметр которого может быть самым разным – от 5-ти до 25 мм. Длина угольников также разнообразна: от 25-ти до 300 мм. Виды с самой большой длиной используются для сварки в труднодоступных местах.

По форме они выпускаются в нескольких вариантах: с круглым, полукруглым, прямоугольной и полой формой сечения. Чаще применяются круглые и полукруглые расходники – с ними сварочный шов отвечает всем требованиям технических стандартов.

У прямоугольных стержней свои задачи: они отлично справляются с ремонтом самого разного рода дефектов стальных поверхностей. Что касается полых расходников, то их фишка – способность формировать в месте сварочного шва канавку в виде буквы U.

Выполнены эти электроды из довольно сложной смеси кокса и угля с различными добавками вяжущего характера типа смолы и специальных элементов типа металлического порошка или стружки для усиления состава.

Технология производства включает в себя отдельные этапы. Сначала формируется смесь, затем из нее формируются стержни. Третьим самым важным технологическим этапом является специальная термическая обработка вновь сформированных стержней. Именно от термического этапа производства зависит качество расходников.

Технологическая схема производства угольных электродов.

Иногда путают две разновидности специализированных стержней: угольные и графитовые электроды. Путать их не нужно, это разные расходники как по своему составу, так и по сфере применения.

Есть еще один вид угольных электродов – так называемые омедненные. Это стержни, покрытые медным напылением. Это делает их более прочными при сохранении всех остальных характеристик в том же виде.

Где применяются?

Главная отличительная особенность угольных расходников – их универсальность. Область применения – разнообразнейшая: от резки металлов до наплавки и сварки. Заготовки могут быть какой угодно формы, сортамент соединяемых деталей намного шире, чем у электродов с металлическими стержнями.

Природа металлов также допускается практически любая:

Сталь

Могут быть сплавы любого направления: нержавеющая сталь, сплавы с низким содержанием углерода, низколегированные или высоколегированнее марки и т.д.

Чугун и бронза

Вполне по силам угольному электроду. Здесь есть технический нюанс: его конец нужно заточить под углом 65°.

Цветные металлы

Здесь тоже нужна заточка кончика расходника, угол в данном случае 30°. Понимающие и опытные сварщики предпочитают для сварки капризных цветных металлов угольные модели, а не традиционную пайку. Делается это из-за более высокого качества соединения – его прочности прежде всего.

Дополнительным преимуществом является экономия времени: сварка угольным электродом требует намного меньше, чем на манипуляции паяльником и припоем с кислотой.

Угольный электрод чаще применятся в промышленных сварочных работах на автоматическом оборудовании. Особенность – редкое подключение переменного тока. Дело в том, что дуга в данном случае весьма неустойчива, причем ее трудно нивелировать.

Если процесс идет на промышленном производстве, там применяются специальные соленоиды мощного калибра для формирования магнитного поля для компенсации. Если же сварка ручная, соленоиды применить невозможно.

Частичная стабилизация дуги может быть достигнута разве что флюсовыми пастами, нанесёнными вдоль линии шва или реза.

Главный источник питания – постоянный ток с подключением прямой полярности, когда плюсовой полюс приходится на заготовке, а минусовой – на угольном стержне. Сила тока нужна не бог весть какая, чтобы сформировать дугу длиной, к примеру, в пять сантиметров, вполне хватит 5 А.

Сварка с помощью угольного электрода.

Если же полярность подключена неправильно – по обратному типу, электрод сразу же целиком перегреется – по всей длине, в результате чего угольная масса выгорает и снижается качество сварочного процесса.

Значительным преимуществом угольных расходников – отсутствие весьма неприятного явления в сварке – прилипания стержня к свариваемой поверхности заготовки. Это происходит благодаря низкой скорости выгорания массы расходника.

Прилипание не происходит даже при нарушениях технологии сварки, что при других методах мгновенно приводит к этой беде. Поэтому угольные электроды являются любимым методом в начальных стадиях обучения сварочному делу.

Научившись работе с данными электродами, можно приступить к методам сварки посложнее, чтобы освоить навыки избегания прилипания электродов.

Как варить угольными электродами: особенности

Прежде всего нужно знать и помнить, что они относятся к неплавким расходникам. Это означает, что по ходу процесса они выполняют роль лишь электрического проводника, но не принимают участия в формировании сварочной ванны в отличие от своих металлических собратьев.

В это трудно поверить, но даже уголь может кипеть. Делает он это при температуре 4200°С, но перед кипением он плавится — также при заоблачных температурах. По ходу сварочных работ угольные стержни разогреваются, но не плавятся и, теме более, не кипят: температура обычной сварки для просто детская.

Здесь уже упоминалось, что при данном способе можно использовать лишь постоянный ток прямой полярности без каких-либо вариантов.

Варка проходит с помощью присадочных материалов двумя способами:

- справа налево, где в общем расположении деталей впереди всегда находится присадка;

- слева направо с присадкой, которая идет по след электрода.

Способ «слева-направо» считается более подвинутым, так как при нем возможна более высокая скорость сварки, благодаря эффективному использованию тепловой энергии. Тем не менее, способ «справа-налево» применяется чаще – он более традиционный, его знают лучше.

Если вид работы специальный и, к примеру, заключается в отбортовке металлических заготовок с тонкими краями, угольники можно использовать без присадки. В таком случае производительность сварки станет значительно выше. При одном, правда, условии: толщина соединяемых листов не должны превышать 3-х мм.

Угольные электроды в домашних мастерских

Схема сварки медной проволоки.

Для работы с ними кустарным образом вполне подойдет традиционный электродуговой сварочный аппарат. Одна из преимущественных сторон – очень скромная сила тока для создания электрической дуги благодаря низкой теплопроводности: вполне хватает 3 – 5 А.

Электрическая угольная дуга может быть протянута на длину до 50-ти мм, ее очень легко и комфортно вести вдоль будущего шва из-за медленного испарения электрода во время сварки и отсутствия эффекта прилипания.

Учиться сварке с угольными электродами на примерах соединения проводов, металлических заготовок с тонкими краями и т.д. – чудесная возможность освоить все навыки быстро и эффективно.

Важный совет: заниматься этим видом сварки нужно только в закрытых помещениях. Дело в том, что дуга в таких технологиях может потухнуть при малейшем дуновении ветра, не говоря уж о газовых потоках, магнитных полях и других факторах внешней среды.

Лучше всего заточить электрод с обоих концов: в этом случае не нужно будет тратить лишнего времени не перестановку расходника в держателе. Кроме того, снизится риск перегрева расходника при сварке.

А с заточенными концами держатель может разворачиваться на 180° при перегреве одного конца, чтобы продолжать работу другим концом. Это позволит в том числе сэкономить на расходных материалах.

Иногда применяют неплавящиеся угольные электроды для сварки шин из меди в трансформаторах на подстанциях. Варят и медные провода, но это главным образом в мелких мастерских кустарного характера.

В качестве присадочных материалов самым лучшим вариантом являются прутки из бронзового сплава. Они бывают с разными диаметрами, которые нужно подбирать, исходя из толщины соединяемых металлических заготовок, которая используется в расчетах по специальной формуле.

Еще одним видом работ, в которых используются угольники, является резка металлов.

Сварка угольными электродами алюминия

Алюминий и его сплавы – одни из самых сложных и капризных металлов для сварочных работ. Угольникам алюминий по силам.

У данного металла низкая плотность в сочетании с высокой теплопроводностью и стойкостью к коррозийным явлениям. Плавится алюминий при низкий температурах – всего 660°С. Трудностью является его интенсивное взаимодействие с кислородом, в результате чего заготовки покрываются оксидной пленкой в виде окиси алюминия.

Именно поэтому данные электроды имеют широкое применение в специализированных цехах электролиза для сварки алюминиевых шин. Чаще применяют швы встык на подкладке из графита.

Если соединяются две алюминиевые поверхности, лучше использовать угольную электродуговую сварку с использованием присадочной проволоки или прутка тоже из алюминия.

Что же касается неприятности в виде оксидной пленки, то с ней без проблем справляются флюсовые смеси, которые добавляются прямо на кромки сварочного шва. Флюс в данном случае – однородная мелкодисперсная смесь.

Читайте также:

- Ремонт диванов со сваркой

- Сварочный шов т1 расшифровка

- Сварка аргоном в петергофе

- Требования к спецодежде сварщика дуговой сварки

- Электросварщик ручной дуговой сварки