Характеристика сварки и наплавки

Обновлено: 20.09.2024

Сварное соединение - неразъемное соединение, выполненное сваркой. Сварное соединение включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва, зону сплавления, зону термического влияния, а также часть основного металла, прилегающую к зоне термического влияния.

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва - сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл - металл подвергающихся сварке соединяемых частей.

Зона сплавления - зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Нерасплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлёстанные и торцовые сварные соединения.

Стыковое соединение - сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 1.2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины.

Угловое соединение - сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев.

Тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

Нахлёстанное соединение - сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

Торцовое соединение - сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.

По типу сварные швы делят на стыковые, угловые и прорезные.

Стыковой шов - сварной шов стыкового соединения. Угловой шов - сварной шов углового, нахлестанного или таврового соединений. Прорезной шов получается в результате полного проплавления верхнего, а иногда и последующих листов, и частичного проплавления нижнего листа (детали). Частным случаем прорезного шва является точечный или пробочный шов (электрозаклепка - при дуговой сварке). Прорезные швы при приварке толстого листа могут выполняться по заранее выполненным отверстиям в верхнем листе (при точечном шве) или прорези (при непрерывном шве).

По протяженности сварные швы подразделяют на непрерывные и прерывистые.

По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. По пространственному положению с учетом требований международных стандартов различают следующие сварные швы: горизонтальные (на вертикальной плоскости), вертикальные, потолочные и швы, сваренные в нижнем положении.

Ручную дуговую наплавку применяют для восстановления изношенных поверхностей, устранения брака литья и получения поверхности со специальными свойствами.

Для выполнения наплавки используют покрытые плавящиеся; угольные и графитовые электроды. Наиболее широкое применение имеют электроды УОНИ-13/50,-13/60,-13/80 с фтористо-кальциевым покрытием. Наплавку выполняют на постоянном токе обратной полярности.

Автоматическую наплавку под флюсом выполняют обычной или порошковой проволокой. Флюс насыпают толщиной 50. 60 мм.

Автоматическую наплавку в защитных газах применяют в тех случаях, когда невозможна или затруднена наплавка под флюсом. Для защиты зоны горения дуги и жидкого металла используют углекислый газ, аргон или их смеси, иногда с добавлением кислорода.

Плазменную наплавку выполняют с использованием гранулированных порошковых материалов или проволоки из, высоколегированных сталей. Плазменная наплавка имеет широкие технологические возможности: толщину наплавленного за один проход слоя можно изменять от 0,25 до 9,5 мм, а ширину — от 1,2 до 45 мм.

Вибродуговая наплавка заключается в том, что между электродом и наплавляемой поверхностью периодически возбуждается и гаснет дуга. В момент короткого замыкания расплавленный металл проволоки приваривается к поверхности. Для уменьшения нагрева изделие охлаждают водяной эмульсией (50. . 60 г кальцинированной соды и 10. 15 г технического мыла на 1 л воды).

В процессе наплавки изделие вращается а электродная проволока перемещается по образующей и одновременно совершает возвратно-поступательное движение. Вибродуговой наплавкой восстанавливают поверхности стальных и чугунных изделий. За один проход наплавляется слой толщиной до 3 мм.

Электрошлаковой наплавке подвергают плоские и цилиндрические поверхности. Она может быть рекомендована для изделий, поверхностные слои которых должны быть равномерны по толщине и иметь заданный химический состав.

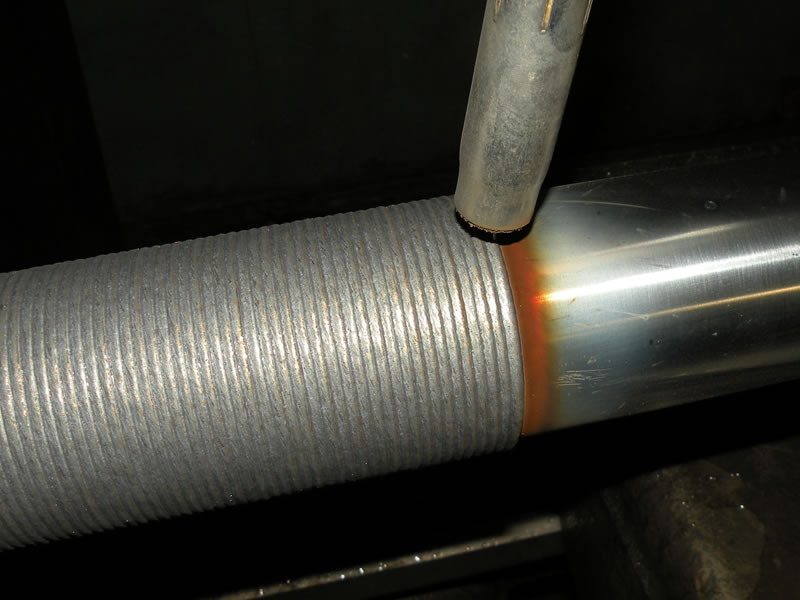

Восстановление деталей сваркой и наплавкой

По статистике при восстановлении деталей в 60% случаев используется сварка и наплавка. Сваркой устраняют механические повреждения. Наплавкой восстанавливают изношенные поверхности деталей.

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

- не допускать сильного смешивания основного металла с наносимым;

- плавить основной металл на минимальную глубину;

- не делать больших припусков на последующую обработку;

- принимать меры по снижению остаточных напряжений и деформации.

Подготовка деталей

Перед восстановлением детали сваркой или наплавкой с поверхности удаляют ржавчину, окалину, грязь металлической щеткой или пескоструйной обработкой до блеска. Обезжиривание выполняют растворителем или нагревом поверхности до 300⁰C. На кромках закрепляемых элементов снимают фаски. У трещин разделывают края под углом 120 — 140⁰, на концах сверлят отверстия диаметром 3 — 4 мм. Глухие трещины углубляют насквозь, чтобы газы при сварке не образовывали поры.

С деталей, которые уже восстанавливались, сначала удаляют остатки нанесенного ранее слоя. Затем проводят процедуру очистки. Если износ не больше 1 мм, с места восстановления снимают слой на глубину 0,5 — 1 мм шлифовальным кругом или резцом. Это обеспечит однородность структуры нанесенного сплава.

Электродуговая сварка и наплавка

Это самая распространенная технология восстановления в промышленности и на дому. Она легко выполняется на обычном сварочном оборудовании. Работу выполняют плавящимися покрытыми электродами и неплавящимися с присадочной проволокой.

Качество конечного результата определяется параметрами электродов. Для ремонта сваркой площадь поперечного сечения стержней выбирают в зависимости от размера повреждения, толщины металла. Для создания слоя с заданными параметрами выбирают марки электродов с легирующими присадками. Они могут содержаться в металле и обмазке стержней.

Наплавку на детали из низкоуглеродистых сталей, которые не подвергались термической обработке, проводят сварочными электродами. Форму изделий из закаленной легированной, высокоуглеродистой стали восстанавливают наплавочными электродами с присадками или стержнями из твердых сплавов. Ими же наносят слои на режущие кромки инструмента для обработки металла.

Важно!

Для предотвращения деформирования, детали из высокоуглеродистой легированной стали предварительно нагревают до 300⁰C.

После окончания работы проводят отпуск для снятия внутренних напряжений в сварочных швах. Для низкоуглеродистой, низколегированной стали предварительный нагрев не требуется.

На цилиндрическую поверхность валики накладывают тремя способами:

- в виде спиралей;

- в форме замкнутых окружностей;

- параллельно оси вращения.

На плоские поверхности наплавляют рядом расположенные широкие валики либо узкие с перекрытием 0,3 — 0,5 по ширине. На место большого износа сначала накладывают слой из низколегированной стали. Наплавку и сварку элементов небольшой толщины выполняют на постоянном токе обратной полярности. Толстостенные детали сваривают переменным или постоянным током с прямой полярностью.

Восстановление деталей в среде защитных газов

Этим способом восстанавливают детали наплавкой и сваркой толщиной от 0,6 мм и валов диаметром до 5 см. Поступающий под давлением к месту сварки газ защищает расплавленный металл от соприкосновения с воздухом. Самые качественные швы получаются в среде аргона или гелия, однако из-за их высокой цены чаще пользуются углекислым газом. В среде азота восстанавливают детали из меди.

При нагреве до высокой температуры из углекислого газа выделяется кислород, который способствует выгоранию углерода, марганца, кремния. Поэтому для работы со сталью применяют сварочную или присадочную проволоку с высоким содержанием этих элементов. Выбор диаметра в диапазоне 0,5 — 2,5 мм зависит от толщины деталей. Наплавку на нержавеющую сталь проводят проволокой из нержавейки, желательно той же марки.

Восстановление в среде углекислого газа выполняют на постоянном токе обратной полярности. Чтобы процесс протекал стабильно, выбирают сварочное оборудование с жесткими характеристиками. Автоматической наплавкой восстанавливают детали диаметром от 10 мм из низкоуглеродистых сортов стали.

Подачу проволоки настраивают так, чтобы не возникали короткие замыкания или обрывы дуги. Скорость наплавки определяется по толщине создаваемого слоя. Валики накладывают с шагом 2,5 — 3,5 мм.

Сварка и наплавка под слоем флюса

Восстановление этим способом проводят электрической дугой, которая горит под расплавленным флюсом. Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Для сварки и наплавки применяют два вида флюсов:

- Керамические, состоящие из металлических и неметаллических компонентов, что позволяет проводить легирование в большом диапазоне.

- Плавленые не содержат металлических компонентов, поэтому возможности легирования ограничены десятыми долями процента. По сравнению с керамическими видами эти флюсы дешевле, лучше защищают, со швов легче отделяется шлак. Плавлеными флюсами с высоким содержанием кремния пользуются при нанесении слоев из углеродистых, низколегированных сортов стали.

Наплавку металла под флюсом проводят сварочной проволокой без покрытия. Диаметр (1 — 6 мм) определяют по толщине создаваемого слоя, формы валиков, габаритов деталей. Чтобы увеличить производительность, восстановление ведут ленточными электродами шириной до 10 см или одновременно двумя проволоками с подачей разными механизмами.

Восстановление выполняют на постоянном токе с обратной полярностью. На круглых деталях валики располагают с шагом 2 — 6 диаметра проволоки. Для уменьшения деформации на плоской поверхности наплавку ведут через валик или поочередно на разных участках.

Другие способы восстановления

Также популярны альтернативные методы восстановления:

- Вибродуговая наплавка отличается от обычной электросварки тем, что электрод кроме поступательного движения совершает перпендикулярные колебания частотой 90 — 100 кол/сек. В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

- Пламенная наплавка проводится за счет нагрева основного металла и присадочной проволоки струей ионизированного газа, направляемой в рабочую зону соплом горелки.

- Электроконтактную наплавку выполняют методом пластической деформацией после нагрева металла детали и присадочного материала импульсным током. Отличается высокой производительностью (до 150 см²/мин), незначительным термическим воздействием, малым проплавлением.

Перспективными считают способы наплавки (сварки), прошедшие экспериментальную проверку:

- электронно-лучевая;

- высокочастотным током;

- лазерная;

- пропиткой композиционных сплавов;

- взрывом;

- самораспространяющимся высокотемпературным синтезом.

Особенности восстановления деталей из чугуна

Сложность восстановления чугунных деталей связана с тем, что при быстром остывании шов становится чрезмерно хрупким, так как в металле остается много углерода. Поскольку у материалов деталей и швов коэффициенты усадки разные, во время и после окончания сварки образуются трещины. При высокой температуре углерод и кремний выгорают с образованием шлака и газов, которые при быстром остывании остаются внутри швов в виде пор, включений.

Для получения прочных однородных швов восстановление выполняют методом горячей сварки. Деталь предварительно медленно нагревают до 650 — 700⁰C в течение 1,5 — 2 часов в печи. Затем переносят в термос, чтобы температура во время работы не упала ниже отметки 500⁰C. Сварку или нанесение слоя ведут через люк. После окончания восстановления деталь отжигают при 600 — 650⁰C в печи или термосе. Инструкция рекомендует снижать температуру со скоростью 50 — 100⁰C/час.

Обратите внимание!

Если ремонт выполняют газовой горелкой, в качестве присадочного материала применяют стержни из чугуна.

Электросварку проводят чугунными электродами с покрытием, в состав которого входит до 50% графита. Из-за низкой производительности, сложности оборудования, этим способом пользуются редко.

Восстановление холодной сваркой выполняют без предварительного нагрева. Поэтому принимают меры для предотвращения деформирования и образования дефектов. Газовой горелкой чугун плавят медленно, но без перегрева. Электросварку проводят постоянным током обратной полярности, диаметр электродов 3 — 4 мм. Валики при наплавке накладывают вразброс участками по 40 — 50 мм. Прежде чем начать следующий, предыдущий шов охлаждают до 50 — 60⁰C.

В зависимости от решаемых задач для холодной сварки применяют присадочные стержни и электроды:

- чугунные;

- стальные;

- комбинированные;

- пучковые;

- монелевые;

- медно-стальные.

При восстановлении деталей, следует учитывать, что независимо от метода наплавки, нанесенный металл будет неоднороден по механическим параметрам, структуре, химическому составу. Поэтому если деталь работает в условиях больших нагрузок, рекомендуется заменить ее новой.

Особенности сварки и наплавки углеродистых и легированных сталей

Сварка и наплавка среднеуглеродистых и низколегированных сталей

Содержание углерода выше 0,2% приводит к возрастанию закаливающих свойств стали, а также к возникновению закалочных трещин и остаточных напряжений. Чтобы избежать этих дефектов, сварку выполняют не допуская появления пор, подрезов, с плавными переходами от изделия к поверхности наплавленного слоя. Нельзя применять прихватки, которые потом полностью не завариваются, а также подваривать дефекты короткими швами менее 100 мм. Многослойную сварку или наплавку ведут так, чтобы при наложении последующего слоя предыдущий не успевал охладиться до температуры ниже 200 °C. Сталь, легко подающуюся закалке, перед сваркой подогревают до температуры 200—250 °C, то же выполняют при сварке на морозе. Углеродистые и низколегированные стали сваривают и наплавляют преимущественно электродами типов Э-42 и Э-46 с рутиловым покрытием. При сварке конструкционных сталей наилучшее качество сварки дают электроды типа Э-42А с фтористокальциевыми покрытиями УОНИ-13, ОЗС-2.

Для наплавки быстроизнашивающихся поверхностей, работающих в абразивной среде, а также там, где требуется повышенная твердость, лучше применять электроды типа Т-590, Т-620 и др. Без термической обработки они позволяют получать менее пластичный металл шва, но с твердостью HRC 56-62.

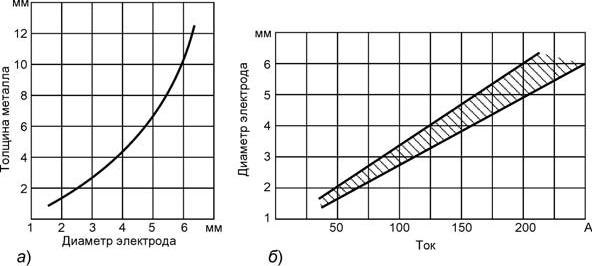

Режимы сварки и наплавки среднеуглеродистых и низколегированных сталей могут быть выбраны по графику (рис. 1) в зависимости от диаметра электрода и толщины свариваемого металла. При выполнении потолочных и вертикальных швов применяют электроды диаметром не более 4 мм и силу сварочного тока уменьшают на 10—20%.

Детали, имеющие цементированные поверхности с высокой твердостью (кулачки распределительных валов, тарелки толкателей и др.), наплавляют электродами ОЗН-400 и ЦП-4. При этом твердость слоя достигает 45-55 HRC без термической обработки. Перед наплавкой с кулачков распределительных валов снимают наждачным кругом верхний, имеющий наклеп, слой металла толщиной 1—2 мм. При наплавке вал частично погружают в воду, чтобы уменьшить коробление и избежать нарушения термической обработки участков, расположенных близко к зоне сварки. Так же наплавляют тарелки толкателей клапанов.

Рис. 1. Графики выбора режима сварки и наплавки: а — график выбора диаметра электродов; б — график выбора силы сварочного тока

Сварка среднелегированных сталей

Среднелегированные стали (ГОСТ 4543—71) обладают высоким значением временного сопротивления разрыву (600—2000 МПа) и высокой стойкостью против перехода в хрупкое состояние. Поэтому их применяют для конструкций, работающих при низких или высоких температурах, при ударных или знакопеременных нагрузках, в агрессивных средах и для других тяжелых условий.

Среднелегированные стали (20ХГСА, 25ХГСА, 30ХГСНА, 30ХН2МФА), чувствительны к нагреву, при сварке они могут закаливаться; перегреваясь, образовывать холодные трещины, что затрудняет их сварку.

Чем выше содержание углерода и легирующих примесей и чем толще металл, тем хуже свариваемость этих сталей.

Такие стали свариваются покрытыми электродами с основным покрытием на постоянном токе с обратной полярностью, швы выполняются многослойными каскадным и блочным способами.

Технология должна предусматривать низкие скорости сварки и охлаждение металла шва. Существенно способствует предупреждению трещин в металле повышение его температуры выше 150 °C. Длина ступени каскадной сварки должна выбираться из расчета указанного разогрева металла предыдущего слоя шва. Обычно длина ступени сварки составляет 150—200 мм.

Сварка легированных теплоустойчивых сталей

Теплоустойчивые стали по микроконструкции подразделяются на стали перлитного класса (12МХ, 12XIMIФ, 20XIMIФITP и др.) и стали мартенситного класса.

Все теплоустойчивые легированные стали поставляются потребителю после термической обработки (закалка, термический отпуск, отжиг). Если рабочая температура изделий из сталей (трубы паронагревателей, детали газовых турбин, трубы печей нефтезаводов и др.) не превышает 600 °C, то они изготовляются из высоколегированных жаростойких и жаропрочных сталей.

Технологией сварки легированных теплоустойчивых сталей любой марки предусматривается предварительный или сопутствующий местный или общий подогрев свариваемого изделия, который обеспечивает структурную однородность метала шва с основным металлом и термическую обработку сварного изделия.

Химическая однородность металла шва с основным металлом нужна для исключения диффузионных явлений, которые могут произойти при высоких температурах во время эксплуатации сварных изделий, так как перемещения химических элементов в процессе диффузии приводят к снижению длительности эксплуатации изделий.

С помощью термической обработки удается улучшить во всем сварном изделии микроструктуру металла. Но для повышения длительности работы изделий нужно правильно выбрать и осуществить режим термической обработки. Лучшая термическая обработка сварных изделий из легированной стали — закалка и высокий отпуск. На практике применяют только высокий отпуск или отжиг с нагревом до температуры около 780 °C.

Необходимый нагрев свариваемого изделия, а также термическая обработка производятся, как правило индукционным методом, током промышленной или повышенной частоты. Время выдержки при отпуске берется из расчета 4—5 мин/мм толщины стенки. Охлаждение сварного изделия до температуры предварительного подогрева (200—450 °C) должно быть медленным.

Сварку теплоустойчивых легированных сталей покрытыми электродами производят на тех же режимах, что и сварку низколегированных конструкционных. Сварку корневого шва выполняют электродами диаметром 2—3 мм.

Техника сварки теплоустойчивых сталей аналогична технике сварки низкоуглеродистых сталей. Многослойную сварку выполняют каскадным способом без охлаждения каждого выполненного слоя шва.

Сварка термически упрочненных сталей

Термической обработкой повышают механические свойства как легированных конструкционных, так и теплоустойчивых, жаропрочных и других сталей, например, 10Г2С1, 09Г2С, 14Г2, 15ХСНД, 12Г2СМФ, 15XГ2СФР, 15Г2CФ, 15Г2АФ, 15ХГСА и др.

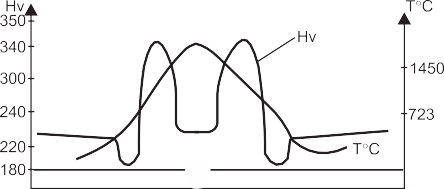

При содержании углерода более 0,12% термоупрочненные стали в процессе сварки образуют закалочные микроструктуры в зоне термического влияния, а также разупрочнение металла, если сварное соединение не подвергается после сварки термической обработке. Изменение твердости сварного соединения термически упрочненной стали показано в виде графика на рис. 2

Из рис. 2 видно, что зона термического влияния при сварке упрочненной стали, склонной при сварке к закалке, разделяется на следующие части:

- неполного расплавления (микроучасток интенсивной диффузии и химической неоднородности части оплавленных зерен основного металла);

- закалки и перегрева с температурой нагрева 920—950 °C;

- неполной закалки с температурой нагрева 720—920 °C;

- участок разупрочнения с температурой нагрева ниже 720 °C.

На участке закалки твердость металла будет максимальной, на участке неполной закалки твердость снижена. Самая низкая твердость по сравнения с другими участками, а также с основным металлом будет на участке разупрочнения.

Рис. 2. Характер распределения твердости термически упрочненных сталей после выполнения сварки: О.М. — основной металл; М.Ш. — металл сварочного шва; 1 — участок неполного расплавления; 2 — микроучасток неоднородности; 3 — участок закалки, неполной закалки, отпуска; 4 — участок разупрочнения

Участок разупрочнения — самое слабое место сварного соединения при работе его на статическую нагрузку. Ширина участка разупрочнения влияет на работоспособность сварного соединения, она будет тем выше, чем меньше ширина этого участка. Ширина участка разупрочнения зависит от скорости охлаждения.

Для снижения ширины разупрочненного металла, как и всей зоны термического влияния, следует применять режимы сварки с низкой погонной тепловой энергией.

Сварка высокомарганцовистых сталей

Сталь марки Г-13 содержит около 1,5% углерода и 13% марганца, имеет высокую твердость и стойкость против истирания. Из этой стали изготавливают звенья гусениц тракторов, зубья ковшей экскаваторов и другие детали, работающие в условиях интенсивного абразивного износа. В стали, нагретой до температуры выше 1200 °C, при медленном охлаждении выделяются карбиды марганца, отчего она становится хрупкой и в ней образуются трещины.

При сварке этой стали необходимо создавать как можно меньшую зону нагрева и быстро охлаждать шов. Сварку и наплавку этих сталей следует выполнять уширенными валиками и короткими участками, каждый валик охлаждать водой.

Общие понятия. Сварка и наплавка являются прогрессивными и наиболее широко распространенными способами восстановления деталей

Сварка и наплавка являются прогрессивными и наиболее широко распространенными способами восстановления деталей.

Сваркой называется процесс получения неразъемного соединения металлических деталей путем местного нагревания их до расплавленного (сварка плавлением) или пластичного (сварка давлением) состояния. Сварка применяется для соединения и закрепления отломанных и дополнительных деталей (втулок, зубчатых венцов, пластин и т.п.) для устранения трещин и отверстий.

Наплавкой называется процесс нанесения на поверхность детали слоя расплавленного металла или сплава. Чаще всего наплавленный слой образуется в результате использования различных процессов сварки плавлением. Наплавка применяется с целью восстановления размеров изношенных деталей, а также повышения износостойкости поверхностей трения.

При восстановлении деталей используют следующие способы сварки и наплавки: а) газовую и ручную электродуговую; б) механизированные.

В зависимости от характера дефекта, материала, термической обработки, назначения и конфигурации детали применяют тот или иной вид сварки или наплавки.

При газовой сварке плавление металла происходит за счет тепла, выделяющегося при сгорании горючего газа (ацетилена, природного газа и др.) в струе кислорода. Наибольшее распространение получила газовая сварка ацетиленокислородным пламенем.

В зависимости от соотношения кислорода и ацетилена различают три вида пламени: нормальное (1,0— 1,2), науглероживающее (0,8—0,9) и окислительное (1,2—1,5).

Вид пламени оказывает непосредственное влияние на качество сварки и наплавки. Сварка и наплавка деталей науглероживающим пламенем (при избытке ацетилена) приводит к повышению твердости и хрупкости металла и применяется для восстановления деталей из низколегированных сталей, а также при наплавке твердыми сплавами. Сварка деталей окислительным пламенем приводит к образованию окислов в расплавленном металле, которые ухудшают качество соединения. Окислительное пламя непригодно для сварки и наплавки деталей. Обычно сварку и наплавку деталей ведут нормальным пламенем.

При газовой сварке создается большая зона теплового влияния (температура ацетилено-кислородиого пламени находится в пределах 3000°С), что вызывает деформацию отдельных частей деталей вследствие их неравномерного нагрева или охлаждения. Для устранения или уменьшения деформации (коробления) приходится принимать специальные меры — предварительный подогрев всей детали и последующее медленное ее охлаждение.

С целью предохранения расплавленного металла от окисления и растворения образующихся окислов применяют флюсы. Флюсы раскисляют расплавленный металл и, образуя шлаки, всплывают на его поверхность, защищая тем самым металл от окисления.В зависимости от рода свариваемого металла применяют различные флюсы.

При электродуговой сварке и наплавке плавление металла происходит за счет тепла, выделяющегося в электрической дуге (температура сварочной дуги около 6000°С).

Ручная электродуговая сварка и наплавка могут быть осуществлены неплавящимся угольным или плавящимся металлическим электродом. Оба способа сварки были предложены русскими инженерами: первый —Н.Н.Бенардосом в 1885г. и второй — Н.Г.Славяновым в 1890г. Сварка и наплавка угольным электродом производится постоянным током.

В практике восстановления деталей дуговая сварка угольным электродом постоянным током находит применение главным образом для сварки цветных металлов и их сплавов, например, для сварки деталей из свинца, алюминия.

В зависимости от того, с каким электродом соединяется деталь при сварке постоянным током, различают прямую и обратную полярности. При прямой полярности свариваемая деталь соединяется с положительным полюсом сварочного генератора, а электрод — с отрицательным полюсом. При обратной полярности с деталь соединяется с отрицательным полюсом сварочного генератора, а электрод — с положительным полюсом. В первом случае деталь нагревается больше, что имеет большое практическое значение. Током обратной полярности ведут сварку тонкостенных деталей (толщиной до 2,5 мм), чтобы их не прожечь, а также сварку деталей из легированных сталей некоторых марок и холодную сварку деталей из чугуна стальными электродами, так как в этом случае нежелателен нагрев свариваемых деталей до высокой температуры.

При сварке постоянным током электродами без покрытий дуга горит более устойчиво, чем при сварке переменным током и шов получается более высокого качества. Однако если для сварки переменным током применяют электроды с покрытием, устойчивость горения вполне удовлетворительна, а шов такой же, как и при сварке постоянным током.

В процёссе сварки, наряду с расплавлением металла и его последующим затвердеванием, происходят структурные изменения в основном металле, прилегающем к сварочному шву. Характер этих изменений зависит от состава металла, температуры нагревания и скорости охлаждения.

Сварочный шов имеет структуру литого металла. Рядом со швом находятся зоны перегрева с крупнозернистой структурой, снижающей пластические свойства металла. К зонам перегрева примыкает зона нормализации с мелкозернистой структурой и, следовательно, повышенными механическими свойствами, по сравнению с основным металлом. Металл второй и третьей зон в процессе сварки нагревается до температуры 900…950С. Зона нормализации граничит с основным металлом, не претерпевшим структурных изменений.

Сварку и наплавку многих ответственных деталей ведут с предварительным подогревом и медленным охлаждением после сварки.

Ручная наплавка металла и сварка: технология, оборудование, виды и способы

Рассмотрим один из традиционно популярных способов восстановления исходной геометрии изношенных деталей. В фокусе внимания – ручная сварка и дуговая наплавка: по какой технологии они проводятся, что за нюансы при этом возникают, есть ли плюсы, минусы, особенности – постараемся дать ответ на каждый вопрос.

Сразу подчеркнем, что данные методы остаются актуальными и продолжают применяться в промышленности даже несмотря на общую склонность к автоматизации. Их используют в труднодоступных местах, куда не забраться при помощи техники, а также для точечных и/или сложных работ. Но главное, что они позволяют с достаточной равномерностью нанести на поверхность слои металла с нужными физико-механическими свойствами и выполнить тем самым ремонт необходимого изделия.

Особенности технологии наплавки ручной дуговой сваркой

Основные условия для ее проведения те же, что и в стандартном случае.

- • Перед выполнением процедуры поверхность детали должна быть тщательно зачищена – так, чтобы на ней не оставалось ни малейшего следа ржавчины, ни одного жирного пятна.

- • Подбор электродов осуществляют в зависимости от того, в каких условиях эксплуатируется восстанавливаемый элемент; наиболее частые варианты – для легированных сталей, или специальные порошковые проволоки – для износостойких покрытий.

- • Источниками питания служат трансформаторы и серийные выпрямители.

Процесс проведения работ сопровождается нанесением валиков. Применять их следует поочередно – так, чтобы предыдущий перекрывался последующим на треть ширины; можно накладывать их так называемым методом поперечных колебаний – точно так же, как при увеличении сварочного шва. Допустимо и создание промежутков с дальнейшим их заполнением (после снятия шлака и зачистки). Главное, чтобы в итоге вся изношенная поверхность была равномерно покрыта слоем, восстанавливающим ее исходную геометрию.

Если же сравнивать технологию с классической соединительной сваркой, ручная наплавка металла обладает одним важным отличием: в ее случае наносимый материал может серьезно отличаться от основного по своему химическому составу. Поэтому так важно правильно подобрать электроды – так, чтобы они помогали обеспечить подходящую структуру (однородную и прочную). Когда достичь этого не удается, стоит отдавать предпочтение другим решениям, например, нанесению легирующих порошковых, пастообразных, брикетных примесей или погружению в защитную газовую среду.

При этом может применяться различная техника, в том числе и автоматическая. Но во всех ситуациях необходимо минимизировать остаточные напряжения, деформации и допуски.

Какие виды наплавок существуют

Рассматривая нами разновидность является далеко не единственной из актуальных технологий. Поэтому уделим внимание и другим вариантам – тоже заслуживающим право на популярность, – а после вернемся к нашему.

Под флюсом – осуществляется с использованием проволок – одной или нескольких, порошковых или сплошных, ленточных или круглых по своему сечению.

В защитном газе – с погружением в среду из водорода, азота, аргона; при этом происходит некоторая переоценка производительности труда – ее измеряют по размерам, площади или массе нанесенного материала.

Вибродуговая – на электрод воздействуют колебаниями с амплитудой в 0,75-1 его диаметра; это позволяет убыстрить процесс и добиться более равномерного распространения восстанавливающего слоя.

Электрошлаковая – покрытие формируется принудительно и строго за проход, с удобной регулировкой, благодаря чему его общая масса может достигать сотен килограммов за час (на габаритных деталях); производительность метода впечатляет.

Плазменная – со сжатой высокотемпературной струей в качестве источника тепла; наиболее распространенный вариант сегодня – горелка прямого действия, хотя также востребованы и комбинированные. В роли присадки можно взять ленту, проволоку, мелкозернистый порошок, причем последний особенно удобен – его легко подавать при помощи газа и просто вдувать, он быстро становится жидким и равномерно растекается по поверхности.

Открытой дугой – выполняется механизированным путем, без использования газовой среды или флюса. Метод достаточно универсальный и поэтому дает возможность восстанавливать даже сложные, вогнутые или выпуклые поверхности, малые диаметры и многое другое. Еще одна сфера, в которой он задействован – упрочнение изделий, подверженных стабильно высоким нагрузкам.

Ручная дуговая наплавка: ГОСТ и технические условия

В результате ее выполнения нанесенный материал может обладать теми же свойствами, что и основной, или другими, изменяя таким образом эксплуатационные характеристики детали. Все зависит от электродов, и если в первом случае они соответствуют межгосударственному стандарту 9467-60, то во втором – уже 10051-62.

В стандартных ситуациях предпочтение отдается стержням «Э» и «Ф» типа. Особенно интересны варианты с фтористо-кальциевым покрытием, из серий У и УОНИ. Потому что они дают мелкозернистый материал, отличающийся высокими показателями ударной вязкости, а это залог отсутствия трещин.

Обратите внимание, технология ручной дуговой наплавки стали зависит от химического состава детали. Если доля углерода в нем не более 0,25%, производить работу можно при любой температуре. Но чем выше процент карбона, тем вероятнее появление закалочных структур в точках термического воздействия. Поэтому изделия, содержащие 0,25-0,5% С, необходимо подогревать до 120-350 0С.

Сколько слоев делать? Это зависит от той общей толщины, которую нужно соблюсти. Важно добиться правильности их распределения – чтобы новый шел по верхней трети предыдущего. Почему? Потому что именно в этом сечении меньше всего пор и посторонних включений, а значит оно лучше всего подходит для создания прочного шва.

При каком токе осуществляется ручная сварка и наплавка деталей? На это влияет целый ряд факторов, в частности, марка и диаметр выбранного электрода, количество, масса и высота итогового покрытия. Чем изделие миниатюрнее, тем меньше должен быть ампераж, и наоборот.

Возникающие в процессе труда деформации можно уменьшить, для этого достаточно принимать одно или несколько (по ситуации) из следующих рациональных решений:

- • подогревать деталь до 200-400 0С;

- • изгибать изделие в обратном направлении;

- • погрузить предмет в воду, но не смачивать рабочую поверхность;

- • симметрично располагать валики (уравновешивая тем самым силовые воздействия);

- • жестко фиксировать заготовку в кондукторе или аналогичном приспособлении – так, чтобы извлечь ее можно было только по завершении остывания;

- • правильно распределять присадку по проблемным участкам, допустим, по спирали, с наложением с обратной стороны, с разбивкой больших плоскостей;

- • снимать внутренние напряжения при помощи высокотемпературного отпуска – с термообработкой при 650 0С.

Как проходит процесс

Ручную дуговую наплавку выполняют с применением плавящихся или нет (графитовых, угольных, вольфрамовых, гафниевых) электродов. Формирование шва в первом случае происходит благодаря взаимодействию наносимого материала и основного металла (поверхности детали), во втором – за счет присадки. 1-й вариант популярнее, так как его можно реализовать в любом пространственном положении, и он подходит для заготовок и элементов какой угодно формы.

Внимание, покрытие стержней может быть самым разным, но на практике наиболее распространены три. Особенности выполнения работ при каждом из них несколько отличаются, поэтому рассмотрим все.

Кислое – это алюмосиликаты, оксиды и раскислители. Когда его составляющие начинают плавиться, выделяется защитный газ. Нюансы следующие:

- • Сварка может осуществляться как под постоянным, так и под переменным током. В обоих случаях поверхность детали подвергается активному воздействию углерода, из-за чего ванна кипит (но это самым положительным образом влияет на качество стыка). Шов получается ровным и плотным, даже если работа проводилась по ржавчине или окалине.

- • Материал зачастую сильно разбрызгивается, в процессе в атмосферу выделяются вредные марганцевые соединения, наблюдается склонность к скорому появлению кристаллизационных трещин. Эти недостатки несколько ограничивают применение электродов ОММ-5, ОМА-2, ЦМ-7 и других из этой же группы.

Основное – это плавиковый шпат, раскислители, мрамор, легирующие добавки вроде ферромарганца. При нагреве происходит диссоциация карбонатов и таким образом обеспечивается газовая защита.

Применение ручной дуговой наплавки с использованием стержней из серий УОНИ, ОЗС, ВН, ВСОР достаточно удобно, так как позволяет получить восстанавливающий слой с малым количеством вредных примесей, но зато с высокой ударной вязкостью и пластичностью (даже при минусовых температурах), стойкий к старению и образованию трещин. Это вариант для соединения жестких конструкций из низколегированных, углеродистых, литых сталей.

Минус в том, что порообразование серьезным образом возрастает, если:

- • увеличить длину дуги;

- • увлажнить контактную поверхность;

- • на кромке изделия появится масло, ржавчина, окалина.

Проводить работу обычно следует при постоянном токе, причем полярность его должна быть обратной. Переменный можно подключать только при введении легкоионизирующих элементов в покрытие (то есть кальцинированной соды, калиевого жидкого стекла, поташа и других добавок).

Рутиловое – это алюмосиликаты, концентрат, ферромарганец, при газовой защите за счет целлюлозы. Используемые стержни (из серии ОЗС, АНО, МР) помогают сформировать ровный шов – при малом разбрызгивании и образовании пор, при хорошей отделимости шлака, – но нуждаются в предварительной прокалке в течение 2-2,5 часов при температуре в 80-120, 200-250 или даже 300-350 0С.

Внимание, техника и технология ручной дуговой наплавки покрытыми электродами предполагает участие основного металла в создании восстанавливающего слоя. Его доля обычно варьируется в диапазоне 0,3-0,45 m – этого достаточно для поддержания устойчивого горения дуги. Эту величину можно снизить (минимизировав тем самым потери исходной геометрии детали) за счет поперечных колебаний – используйте их, и доведете m до 0,25. Но помните, что дальнейшее уменьшение нежелательно, так как вместе с ним будет пропорционально увеличиваться вероятность появления непроваров.

В случае использования графитовых или угольных стержней рекомендуется работать при постоянном токе с прямой полярностью и делать один восстанавливающий слой: чтобы он получился толщиной в 2-3 мм, следует нанести 6-8 мм присадки.

Оборудование для ручной дуговой наплавки

Источником питания может выступать понижающий трансформатор: при малом выходном напряжении он даст большой ампераж, что удобно. Также зачастую выбирают выпрямители: за счет их преобразований вместо стандартных «сетевых» 220 В и 50 А вполне реально получить 600 А при 17-45 В. Инверторные машины тоже достаточно популярны – из-за сравнительно малого веса и размеров. Портативными точками подключения становятся электрические генераторы, но эксплуатировать их довольно дорого, что ограничивает их актуальность.

Специалисту, выполняющему работы, необходимо защитить себя от случайных повреждений – надеть рукавицы и маску со светофильтром «хамелеон», предохраняющую глаза от вредного действия УФ-излучения.

Отдельного внимания заслуживают материалы для ручной дуговой наплавки. Это либо электроды, либо проволоки и ленты, либо твердые сплавы. Первые два варианта мы уже рассматривали, взглянем на третий.

Чаще всего это боридо- и карбидообразующие металлы вроде марганца, хрома, титана, вольфрама, соединенные с железом, никелем, бором, кобальтом, причем как порошковые, так и в литом виде. Характерным представителем первой категории является сталинит, второй – прутковый сормайт.

Случаи, в которых они актуальны:

- • восстановление инструментов станков и производственных механизмов;

- • создание штампов;

- • ремонт деталей, эксплуатируемых в условиях сильного изнашивания.

Режимы ручной дуговой наплавки

Выбирать один из них нужно по целому ряду параметров – дополнительных и основных, в конечном итоге определяющих размеры и качество шва.

Главные характеристики – это:

- • сила тока – в общем случае она должна быть тем выше, чем толще диаметр электрода и основной металл;

- • напряжение (длина) дуги, определяемое как дистанция от конца стержня до поверхности заготовки – важно поддерживать ее короткой и стабильной;

- • скорость – чем быстрее выполняется работа, тем меньше растекания материала, но тем выше риск непровара, поэтому нужно, чтобы процесс происходил равномерно;

- • род и полярность тока – обратная актуальна для тонколистовых и высоколегированных предметов (чтобы не прожечь и не перегреть их), прямая – для массивных деталей.

К дополнительным параметрам относят количество проходов, толщину и химический состав наносимого слоя, местоположение стыка.

Виды ручной сварки и наплавки

Есть сразу несколько параметров, по которым они классифицируются.

Например, существует распространенное деление:

- • по характеру дуги – сжатая (короткая) и свободная (длинная);

- • по типу используемого электрода – с плавящимся стержнем (покрытым) и нет;

- • по воздействию на основной металл детали – прямая, трехфазная, косвенная.

Также их группируют по результату, то есть по восстановленному слою – на:

- М – тонкие;

- С – средние;

- Д – толстые;

- Г – особо толстые.

Отдельно их классифицируют по назначению – выделяют варианты для соединения:

- • низколегированных и углеродистых сталей;

- • легированных и теплоустойчивых;

- • сплавов с особыми свойствами;

- • слоев с нестандартными характеристиками.

Теперь схематически рассмотрим основные способы ручной дуговой сварки и наплавки:

В них используется:

А – угольный электрод (1) и сыпучий сплав (2);

Б – покрытый (1) и легирующий слой (2);

В – вольфрамовый проводник (1) и присадочный пруток (2) в инертном газе;

Г – стержень (1) в защитной среде;

Д – проволока (1) и флюс (2);

Ж – плазмотронная струя (1) и порошок (2), уже спеченный или наложенный;

З – проводник (1), медный ползун (2), заготовка (3), восстанавливающее покрытие (4).

Выбор конкретного варианта зависит от тех специфических условий, в которых проводятся работы, от планируемого результата и от нужной производительности. Но каждый из них реализуется достаточно просто и быстро.

Ручная дуговая наплавка металла: схема

Она выглядит следующим образом:

1 – деталь с основным металлом;

2 – ванна, в которой осуществляются операции;

3 – электрическая дуга определенной длины (желательно стабильной);

4 – проплавленный слой;

5 – восстанавливающее покрытие;

6 и 7 – затвердевший и жидкий шлак соответственно;

8 и 9 – стержень, уже расплавленный (8) и еще нет (9);

Плюсы

- • Работы можно выполнять даже в труднодоступных точках.

- • Не составляет труда соединять между собой самые разные металлы – стали, чугун, титан, цветмет и так далее.

- • Нанести слой вполне реально при любом варианте расположения детали в пространстве, даже если она размещена вертикально или под углом.

- • Техника, инструменты и расходники стоят сравнительно дешево.

Недостатки ручной дуговой наплавки

- • Итоговое качество шва серьезно зависит от мастерства сварщика.

- • Процесс может быть вреден для окружающей среды.

- • Производительность сравнительно низкая – КПД существенно меньше, чем у автоматизированных методов.

- • При постоянном токе часто возникает магнитное дутье, негативно влияющее на струю (отклоняющее ее).

Полезные советы

- Подбирайте металл для покрытия так, чтобы он был тверже основного, а не наоборот, иначе он растрескается.

- Чем больше показатель HRC, тем меньше слоев допустимо наносить: 3 при 50-55 HRC, но лишь 1 при 62-70.

- Характеристики в справочной литературе указываются для уже осажденных материалов и подразумевают, что разбавления не было.

Выводы

Мы рассмотрели, как проводится ручная дуговая сварка, резка, наплавка, покрытыми электродами или присадками. Теперь, понимая всю важность этой работы, вам будет проще выбрать способ, максимально подходящий для вашего случая, например, для восстановления кромок режущих инструментов оборудования. Кстати, сами станки – расточные, фрезерные и другие – вы всегда можете приобрести в нашей компании «Сармат». Оборудование славится особой надежностью и эргономикой.

Читайте также: