Характеристика сварочных материалов технологические режимы сварки

Обновлено: 25.04.2024

От правильного выбора сварочных материалов существенно зависят физико-химические и механические свойства металла шва и надёжность сварных соединений при эксплуатации конструкции. При выборе сварочных материалов следует исходить из того, что они должны обеспечить получение швов, обладающих высокой технологической и эксплуатационной прочностью.

Сварочные материалы должны обеспечить получение:

- сварочного шва без внутренних дефектов;

- металла швов, стойких против горячих трещин;

- металла шва с высокими показателями прочности и пластичности (предел

прочности металла шва должен быть не ниже предела прочности основного

металла, а его пластические свойства должны быть выше пластических свойств

основного металла), металла шва стойкого против коррозии.

Кроме того, при выборе сварочных материалов необходимо учитывать их токсичность и стоимость.

Учитывая, что в качестве основного материала используется сталь 09Г2С для выполнения работ по сварке конструкции, в зависимости от вида сварки, будем применять низколегированные сварочные материалы, согласно РД5Р.9083 указанные в таблице № 8.

Таблица № 8. Используемые сварочные материалы

Нормативные документы на сварочные материалы, используемые при производстве секции, приведены в таблице № 9.

Таблица № 9. Нормативные документы сварочных материалов

| Марка сварочного материала | Нормативные документы | Примечание |

| УОНИИ-13/45Р | Низколегированные электроды | ГОСТ 9466-75 ОСТ5.9224-75 |

| Св-08Г2С | Низколегированная сварочная проволока | ТУ 1211-001-10552580 ГОСТ 2246-70 |

| Св-08А | Низколегированная сварочная проволока | ГОСТ 2246-70 |

| Двуокись углерода (СО2) | СО2 высшего или первого сорта | ГОСТ 8050-80 |

| ОСЦ - 45 | Флюсы сварочные плавленые | ГОСТ 9087-81 |

В таблицах № 10 ÷ 16 собранны данные по химическому составу и механическим свойствам сварочных материалов, применяемых при изготовлении секции.

Таблица № 10. Химический состав металла шва выполненного электродами УОНИИ-13/45Р

Таблица № 11. Механические свойства металла шва выполненного электродами УОНИИ-13/45Р

Таблица № 12. Химический состав легированной проволоки Св-08Г2С

Таблица № 13. Механические свойства проволоки Св-08Г2С

| Диаметр проволоки | Временное сопротивление разрыву проволоки, МПа (кгс/мм 2 ) |

| 882 - 1323 (90 - 135) |

Таблица № 14. Химический состав низкоуглеродистой проволоки Св-08А

| Химический состав, | масс % | |||||

| С | Мn | Si | S | Сr | Ni | Р |

| не более 0,1 | 0,35 - 0,6 | не более 0,03 | не более 0,04 | не более 0,12 | не более 0,25 | не более 0,04 |

Таблица № 15. Механические свойства проволоки Св-08А

Плавящиеся электроды представляют собой металлический стержень, на поверхность которого окунанием или опрессовкой под давлением наносится покрытие определённого состава и толщины, которое обеспечивает заданные требования сварного шва.

Заданные требования обеспечиваются подбором соответствующих материалов электродного стержня и покрытия, в состав которых вводится стабилизирующие, шлакообразующие, газообразующие, раскисляющие, легирующие и другие вещества.

Электроды УОНИИ-13/45Р прокаливаются при температуре 300 - 350°С, время выдержки 1 час, проверяются на содержание свободно выделившегося диффузионного водорода, значение не должно превышать 2,5 см /100 г (не более).

Сварочную проволоку следует хранить в сухих отапливаемых помещениях бухтами или в кассетах.

Каждая бухта должна иметь бирку с маркировкой, а кассеты - этикетку с указанием марки, номера плавки и диаметром.

Электроды, проволоку и флюс, необходимо выдавать сварщику с этикеткой (биркой). Сварщик должен получать их в количестве, необходимом для работы в течение половины смены.

При работе на открытом воздухе сварочные материалы на рабочее место необходимо подавать и хранить в герметичных контейнерах, защищающих проволоку от осадков и влаги. В случае разгерметизации упаковки разрешается хранить на открытом воздухе 24 часа, в закрытом помещении 5 дней. Хранение флюса допускается 45 дней в герметичной таре.

Электроды, проволоку и флюсы, не используемые в течение рабочего дня (при работе в цехе) вместе с этикеткой (биркой) следует сдавать в кладовую.

Флюс ОСЦ - 45 имеет стекловидное строение зерен размером 0,25 – 3,0 мм, не допускается наличие 10% от массы флюса белых непрозрачных зерен.

Флюс должен быть перед использованием прокален при температуре 400 °С (период времени прокалки 1 час), проверен на содержание свободно выделившегося диффузионного водорода, значение не должно быть больше чем 1,6 см 3 /100 г. Каждая партия флюса, каждая плавка проволоки должна иметь сертификат. В цехе должны быть копии сертификатов.

Применение углекислого газа должно обеспечивать надежную защиту зоны сварки от соприкосновения с воздухом и предупреждает азотирование металла шва. Углекислый газ оказывает на металл сварочной ванны окисляющее, а также науглероживающее действие.

Для сварки применяют углекислоту:

- высшего сорта - СО2 = 99,8 %

- первого сорта – СО2 = 99,5 %.

Двуокись углерода должна иметь абсолютную влажность при 20 °С и 101,3 кПа (760 мм рт.ст.) не более 0,184 г/м , что соответствует температуре насыщения углекислого газа водяными парами (точка росы) не выше - 34 °С.

Температура точки росы двуокиси углерода достигается с помощью осушителя стандартного типа или силикогеля.

Определение режимов сварки

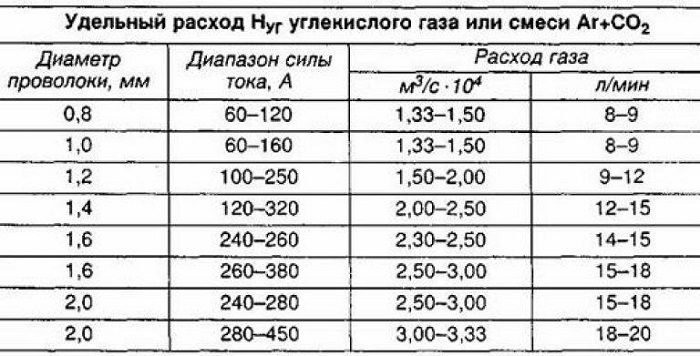

Режимом сварки называется совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, форм, качества. При всех дуговых способах сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва (скорость сварки), род тока и полярность. При механизированных способах сварки добавляется ещё один параметр - скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход защитного газа.

Параметры режима сварки влияют на форму и размеры шва. Поэтому, чтобы получить качественный сварной шов заданных размеров, необходимо правильно подобрать режимы сварки, исходя из толщин свариваемого металла, типа соединения и его положения в пространстве. На форму и размеры шва влияют не только основные параметры режима сварки; но также и технологические факторы, как род и плотность тока, наклон электрода и изделия, вылет электрода, конструкционная форма соединения и величина зазора.

1.6.1 Основными параметрами режима автоматической и механизированной сварки под флюсом являются: сварочный ток, диаметр проволоки, скорость подачи сварочной проволоки, скорость сварки.

Расчёт режима сварки производится всегда для конкретного случая, когда известен тип соединения, толщина свариваемого металла, марка проволоки, флюс и способ защиты от протекания расплавленного металла в зазор стыка. Поэтому до начала расчёта следует установить по ГОСТ 8713-79 конструктивные элементы заданного сварного соединения. При этом необходимо учитывать, что максимальное сечение однопроходного шва, выполненного автоматом, не должно превышать 100 мм 2 .

1.6.2 Выбор режима сварки в углекислом газе, а также в смеси газов производится табличным методом в зависимости от толщины кромок и свойств свариваемого металла, типа сварного соединения и положения сварного шва в пространстве.

Выбор сварочных материалов

Общие принципы выбора сварочных материалов характеризуются следующими основными условиями:

- обеспечением требуемой эксплуатационной прочности сварного соединения, т.е. определяемого уровня механических свойств металла шва в сочетании с основным металлом;

- обеспечением необходимой сплошности металла шва (без пор и шлаковых включений или с минимальными размерами и количеством указанных дефектов на единицу длины шва);

- отсутствием горячих трещин, т.е. получением металла шва с достаточной технологической прочностью;

-получением комплекса специальных свойств металла, шва (жаропрочности, жаростойкости, коррозионной стойкости).

Выбор сварочных материалов производится в соответствии с принятым способом сварки.

Выбор и обоснование конкретных типов и марок сварочных материалов следует произвести на основании литературных источников с учётом требований.

В картах технологического процесса для каждой технологической операции (сборка на прихватках, сварка), необходимо указать виды, марки, стандарт на виды и марки, сварочных материалов.

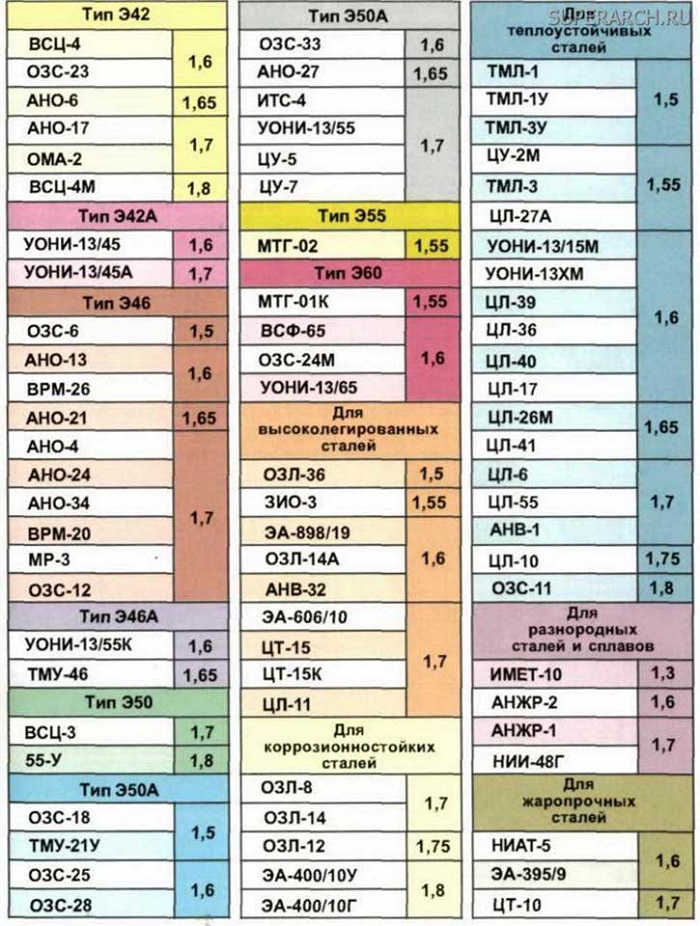

При ручной дуговой сварке конструкционных углеродистых и легированных сталей выбор электродов производится по ГОСТ 9467-75, который предусматривает два класса электродов. Первый класс - электроды для сварки углеродистых и легированных сталей, требования к которым установлены по механическим свойствам наплавленного металла и содержанию в нём серы и фосфора. Второй класс - электроды для сварки легированных теплоустойчивых сталей, требования к которым классифицируются по химическим свойствам наплавленного металла шва.

ГОСТ 10052-75 устанавливает требования к электродам для сварки высоколегированных сталей с особыми свойствами.

Выбор стальной сварочной проволоки для механизированных способов сварки производится по ГОСТ 2246-70, который предусматривает выпуск стальной сварочной проволоки диаметром от 0,3 до 12 мм.

Сварочная проволока для сварки алюминия и его сплавов поставляется по ГОСТ 7881-75.

- для сварки углеродистых низколегированных и среднелегированных сталей (АН-348А, АН-348АМ, ОСЦ-45, АН-60, АН-22, ФЦ-9, АН-64);

- для сварки высоколегированных, сталей (АН-26, АН-22, АН-30, АНФ-14, АНФ-16, АНФ-17, ФЦК-С, К-8).

В качестве защитных газов при сварке применяются инертные газы (аргон, гелий) и активные газы (углекислый газ, водород).

Аргон, предназначенный для сварки, регламентируется ГОСТ 10157-79 и в зависимости от процентного содержания аргона и назначения делится на аргон высшего и первого сорта.

Углекислый газ, предназначенный для сварки, соответствует ГОСТ 8050-85, который в зависимости от содержания СО2 предусматривает двасорта сварочной углекислоты: высший сорт - с содержанием CО2 не менее 99,5%, первый сорт - с содержанием СО2 не менее 99%.

После обоснования выбора сварочных материалов для принятых в проекте способов сварки необходимо привести в форме таблиц химический состав этих материалов, механические свойства и химический состав наплавленного металла.

Выбор сварочного оборудования, технологической оснастки,

Инструмента

В соответствии с установленным технологическим процессом производят выбор сварочного оборудования. Основными условиями выбора служат:

- техническая характеристика сварочного оборудования, отвечающая принятой технологии;

- наименьшие габариты и вес;

- наибольший КПД и наименьшее потребление электроэнергии;

Основным условием при выборе сварочного оборудования является тип производства.

Так, при единичном и мелкосерийном производстве из экономических соображений необходимо применять более дешевое сварочное оборудование. Для подбора рациональных типов оборудования следует пользоваться новейшими данными информационных сайтов, справочной и информационной литературы, каталогами и проспектами по сварочной технике, в которых приведены технические характеристики источников питания, сварочных полуавтоматов и автоматов.

Расход электроэнергии ведется по мощности источника питания с добавлением к ней 0,3. 0,5 кВт на цепь управления автомата, полуавтомата.

Выбор и проектирование сборочно-сварочных приспособлений (оснастки) производится в соответствии с предварительно выбранными способами сборки-сварки узлов. При разработке данного вопроса необходимо учитывать то, что выбор сборочно-сварочных приспособлений должен обеспечить следующее:

- уменьшение трудоёмкости работ, повышение производительности труда, хранение длительности производственного цикла;

- облегчение условий труда;

- повышение точности работ, улучшение качества продукции, сохранение заданной формы свариваемых изделий путём соответствующего закрепления их для уменьшения деформаций при сварке.

Приспособления должны удовлетворять следующим требованиям:

- обеспечивать доступность к местам установки деталей, к рукояткам зажимных и фиксирующих устройств, к местам прихватов и сварки;

- обеспечивать наивыгоднейший порядок сборки;

- должны быть достаточно прочными и жёсткими, чтобы обеспечить точное закрепление деталей в требуемом положении и препятствовать их деформации при сварке;

- обеспечивать такие положения изделий, при которых было бы наименьшее число поворотов, как при наложении прихваток, так и при сварке;

- обеспечивать свободный доступ при проверке изделия;

- обеспечивать безопасное выполнение сборочно-сварочных работ.

При серийном производстве приспособления следует выбирать из расчёта возможностей перестройки производства на новый вид продукции, т.е. универсальные.

Тип приспособления необходимо выбирать в зависимости от программы, конструкции изделия, технологии и степени точности изготовления заготовок, технологии сборки-сварки.

В этом разделе приводится описание конструкции приспособлений, обосновывается выбор установочных элементов и силовых механизмов. Усилие зажима силового механизма приспособления определяется расчетным или табличным методом.

Рабочий и мерительный инструмент выбирается конкретно для каждой сборочно-сварочной операции, исходя из требований чертежа и технических условий на изготовление сварной конструкции.

Классификация материалов для сварки и правила выбора

Когда говорят о сварке, в первую очередь речь идет о правильном управлении сварочными аппаратами. И это правильно, ведь мастерство сварщика во многом заключается в его навыках сварки, именно благодаря им он получает новые разряды. Однако, здесь участвует не только сварочный аппарат и детали, на которых он применяется, но также различные сварочные материалы. О том, что это, как применяется — в этой статье.

Требования к сварочным материалам

Материалы для сварки разнообразны и выполняют следующие функции:

- удаление окислов;

- обеспечение правильного наплава, а также более аккуратного шва;

- защита шва от кислорода;

- удешевление сварки и т. д.

Но чтобы сварочные материалы действительно помогали, им нужно отвечать требованиям качества. Поэтому их продажа находится под строгим контролем, а производство осуществляется по установленным стандартам. Например:

- ГОСТы 9466 и 9467 отвечают за металлические электроды.

- ГОСТ 2246 установлен для сварочной проволоки.

- ГОСТ 9087 регламентирует качество сварочных флюсов.

- ГОСТ 23949 — для вольфрамовых электродов и т. д.

Эти ГОСТы нужно знать, так как они указываются на упаковках и сертификатах, прикрепляемых к каждой партии. Помимо ГОСТа можно там же можно найти информацию о:

- типе материала, марке;

- номере плавки, партии;

- химическом составе;

- механических характеристиках сварочных материалов;

- массе нетто и т. д.

Помимо состава, к прокалке тоже установлены требования. Она проводится при температуре +300 – +350 °C в течение 1–2 часов. Этот процесс, помимо всего, позволяет найти дефекты на расходниках. Есть целый стандарт, ГОСТ 6032, где описаны требования к сварочным расходникам, имеющим высокую стойкость. Они должны проходить тест МКК (межкристаллитной коррозии).

Существуют требования и к условиям хранения, а также транспортировке.

Виды материалов для сварки

Учитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков.

Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться.

Проволока, прутки

Когда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они:

- Низкоуглеродистыми, когда содержание углерода менее 0,12%.

- Низколегированными — для теплостойких и конструкционных сталей.

- Высоколегированными — для хромоникелевых сталей, нержавейки.

Ленты и прутки для присадки выполняют ту же функцию, а делаются из меди, стали, алюминия. Они нужны на случай, если присадочный материал нужно подавать широким тонким слоем.

Электроды

Электроды — это особые стержни, которые делаются из веществ, проводящих электричество. Нужны они как раз для подачи тока к месту сварки.

Особенности конструкции позволяют электродам делиться на металлические и неметаллические. Металлические делаются из стали, меди, бронзы и других цветных металлов. А неметаллические имеют покрытие их угольных или графитовых составов, которые не плавятся.

Все виды электродов должны обеспечивать устойчивое горение в зоне сварки, а также изоляцию сварочной ванны, уменьшая разбрызгивание металла.

Чаще всего электроды имеют слой металла, а используются для ручной дуговой сварки. Однако, есть такие, что покрыты различными ионизирующими, стабилизирующими и другими веществами.

В зависимости от покрытия электроды помечаются буквами: А — покрытие с кислотными добавками, Б — классические, Ц — с целлюлозой, П — смешанный состав.

Через электроды провидится ток к месту сварки, выбирать лучше качественного производителя и хранить в сухом месте

Газы используют для разных целей, есть горючие газы и те, что только поддерживают горение. К последним относятся:

- водород;

- кислород;

- пропан;

- ацетилен и т. д.

А вот для защиты подойдут и инертные, и активные. Углекислый газ, а также смеси на его основе будут в числе активных, а среди инертных выделяются гелий и аргон.

Инертные газы почти не вступают в реакцию с металлами, в отличие от активных.

Флюсы

Флюсы помогают растворять окислы, возникающие на поверхности свариваемых металлов. Также флюс не пропускает к месту сварки кислород, который и инициирует окисление.

Дополнительно флюсы иногда умеют упрощать нагревание металла.

В зависимости от способа изготовления, флюсы бывают плавлеными и неплавлеными, жидкими или порошкообразными.

Жидкие флюсы оказываются полезны при подготовке места, на котором далее появится шов. Перед варкой нужно снять оксидный слой, который есть на заготовке, а также одновременно обезжирить ее, с чем справляется жидкий флюс. Чтобы он выполнял подобные функции эффективно, в его составе обычно бывают щелочи или кислоты, так что подбирается флюс на основе того, с каким металлом предстоит работать и что для него более приемлемо.

Жидкие флюсы после использования смываются водой. А вот порошки смывать не нужно, функция у них иная. При нагревании такие флюсы выделяют газ, который защищает шов от окисления.

Выбор сварочных материалов

Качество сварки будет зависеть не только от знания видов, но также от правильности выбора сварочных материалов. Поэтому здесь нужно учитывать такие параметры:

- Тип сварки.

- Состав материалов, которые будут свариваться.

- Производитель сварочных расходников — он должен быть известен другим сварщикам.

- Цена — обычно самые качественные материалы, применяемые при сварке, имеют среднюю цену.

Покупки стоит совершать только в проверенных магазинах, где можно приобрести не поддельный, не просроченный товар, который гарантированно правильно хранили и транспортировали.

В выборе расходных материалов также помогут отзывы других сварщиков, так что, посоветовавшись можно значительно уменьшить круг поисков.

Как определить расход материалов

Сварочные расходники высокого качества делаются из дорогого сырья с использованием сложных технологий. Поэтому их нужно экономить, не расходуя зря. Для этого существуют целые нормы, регулирующие расход каждого вида материала в зависимости от типа сварки, а также используемого для нее оборудования.

Нормы не строгие, поэтому позволяют понять нужное количество расходника только примерно. Но сначала нужно сделать расчет расхода, использовав формулы, в которые просто нужно поставить параметры.

Например, для проволок и электродов нужно знать площадь поперечного сечения шва, коэффициент наплавки, а также длину шва. Полученное значение подставляется под значения в нормативных документах с учетом запаса на пробные швы или исправление брака.

А вот расход газов можно просто определить по таблицам, для каждого вида существует своя.

Условия хранения

ГОСТы, которые регламентируют качество материалов для сварочных работ, также регулируют правила их хранения.

Для правильного содержания потребуется сохранить заводские упаковки, чтобы помещать туда материалы после использования. Все они должны быть дополнительно расфасованы, а также промаркированы по сортам и маркам.

Все расходники хранятся в отдельных помещениях, в зависимости от их вида условия могут меняться. Так, флюсы или электроды с покрытием хранят в сушильных шкафах, термических пеналах, герметичных тарах, если те предварительно прокаливали.

Места для хранения должны быть сухими, отапливаемыми, хорошо вентилируемыми, но не позволять сварочным расходникам постоянно находиться под прямыми солнечными лучами. Температура должна опускаться не ниже 15°C, а влажность быть не выше 40%.

Соблюдение этих условий позволяет хранить материалы неограниченное время. А вот если оставить их на открытом пространстве, то они не проживут дольше 5–15 дней в зависимости от состава.

Подбор расходных материалов важен для любой сварки, промышленной и бытовой. А потому каждому сварщику помимо навыков работы со сварочными аппаратами и знания особенностей металлов нужно иметь также понимание того, какие сварочные материалы существуют, а еще как их правильно использовать, чтобы сделать работу качественнее.

Основные режимы и параметры сварки

Во время любых строительных и промышленных работ часто применяется сварка. При помощи нее можно сваривать различные металлические конструкции, осуществлять ремонт оборудования и других изделий.

Существуют разные виды сварочных технологий, которые используются в зависимости от типа металла, его толщины, прочности и других важных параметров. Но также качество соединения зависит и от правильно выставленных настроек на сварочном оборудовании. Стоит предварительно рассмотреть основные режимы сварки, их особенности и правильную настройку.

Параметры сварки

Чтобы выполнить правильный выбор режима сварки стоит рассмотреть параметры сварочной технологии. Каждый сварщик должен знать, из каких веществ состоит металла, отличия состава, толщину и вид конструкции. После получения требуемой информации выставляют правильный режим. Имеется много критериев, от которых зависят качественные характеристики работ. По этой причине их разделяют на основные и дополнительные параметры режима сварки.

Основные

Основные параметры режима сварки оказывают влияние на объемы требуемой энергии, а также они определяют ее передачу на металлическую поверхность.

Среди главных показателей сварочной технологии можно выделить:

- сила тока;

- вид полярности тока;

- род тока;

- размер диаметра стержней;

- показатель длины дуги;

- уровень напряжения;

- скорость движения вдоль соединения;

- число проходов.

Каждый критерий параметр оказывает влияние на свойства формирования соединения. В процессе сваривания можно изменять показатели, это позволит получить более прочный и надежный шов.

Существуют определенные особенности основных параметров, которые необходимо учитывать при проведении сварочных работ:

- От показателя силы тока зависит интенсивность расплавления металла. Чем выше данный параметр, тем производительнее сварочный процесс. Если будет установлена высокая сила тока без учета требуемого диаметра электрода, тогда будет отмечаться снижение качественных характеристик шва. А при низком токе происходит обрывание дуги, и в результате этого появятся области с непроварами.

- Полярность тока является направлением движения энергии (от катода к аноду и наоборот). Совместно с направлением подбирают ток - он может быть постоянного или переменного типа. Если осуществляется сваривание с использованием постоянного тока с обратной полярностью, то соединение получится глубже на 40 %.

- При сваривании расплавляемый материал должен равномерно заполнять соединение. Иначе прочностные характеристики снизятся.

Дополнительные

Однако чтобы режим сварки был правильным, стоит выставить правильные настройки. Но они обычно устанавливаются с учетом дополнительных параметров, среди которых можно выделить:

- вылет стержней;

- вид материала и толщина покрытия электрода;

- температурные показатели свариваемых изделий;

- вид расположения элементов;

- форма кромок;

- степень подготовки поверхности.

Как подобрать сварочный ток

Расчет режимов ручной дуговой сварки осуществляется с учетом выставления главных параметров тока, а именно рода, полярности и силы. В зависимости от рода ток бывает переменным и постоянным. Полярность делится на прямую и обратную.

Рассматривая основные параметры режима сварки, стоит обратить внимание на величину силы тока. Она подбирается при помощи определенных таблиц. Показатель тока определяется в соответствии с толщиной свариваемых изделий из стали, сварочной проволоки. А вот точные показатели юстировки определяются в зависимости от вида дуги и соединения. Стоит учитывать, что чем сильнее ток, тем температурные показатели под основанием дуги будут выше. Это все отразится на скорости сварочных работ.

Проведение сварочной технологии с использованием тока с высокой силой и сильно тонкого сварочного провода может к перегреву и разбрызгиванию расплавленного металла. Если применяются слишком тонкие элементы, то данный режим может привести к их прожиганию.

При использовании тока со слабой силой может происходить обрывание дуги, она становится неустойчивой. В итоге соединение выходит низкого качества, образуется много зон с непроварами. По этой причине многие сварщики не советуют использовать данный режим.

Важно! Глубинные показатели сварочной ванны зависят от типа используемого тока. Если оборудование используется на переменном токе, то показатель глубины провара будет на 15 % выше, чем у переменного тока.

При прямой полярности отмечается сильное нагревание металлического изделия. По этой причине данную полярность рекомендуется применять для сваривания толстых элементов, потому что для образования качественного соединения требуется большее расплавление металла. Если прямая полярность будет применяться для тонких деталей, то они быстро сгорят и шов выйдет низкого качества. Для тонких изделий стоит применять ток с обратной полярностью.

Взаимосвязь между силой тока и толщиной электрода

Рассматривая параметры сварки, стоит обратить внимание на связь между силой тока и толщиной электрода. Размер стержня должен подбираться в соответствии с толщиной свариваемого шва и с используемым методом сварочной технологии. К примеру, для изделия с толщиной 3-4 мм рекомендуется применять стержни 3 мм. Сваривание многопрофильных элементов осуществляется в несколько проходов, на начальном этапе используется электрод с размером 4 мм.

После выбора стержней стоит воспользоваться специальными таблицами, в которых указывают требуемые показатели силы тока, именно они позволяют выполнить правильный расчет режимов сварки. К примеру, для стержней 3 мм соответствует показатель 65-100 А. Для вертикальной и потолочной сварки подходит электрод с диаметром не менее 4 мм. При горизонтальном сваривании сила тока снижается на 15-20 %.

Особенности длины дуги

На выбор и расчет режимов сварки оказывает влияние длина дуги, а именно расстояние от конца стержня до заготовки. Этот критерий зависит от выбранных стержней, обычно он указывается в специальных таблицах.

Стоит отметить! Чтобы получить прочное сварное соединение и качественное проваривание требуется добиться единого значения длины дуги по всей области шва. Для этого требуется опыт и определенные навыки.

Для стержней с диаметром 4 мм показатель длины дуги должен быть 4,5 мм. Сохранить данное состояние в течение сварочного процесса достаточно тяжело. Обычно для этих целей применяются сварочные каретки.

Диаметр электрода

Выбор параметров режима сварки осуществляется с учетом типа электрода. Диаметр зависит от показаний толщины металлического изделия и положения соединения. Независимо от толщины швы в разных положениях свариваются при помощи стержней с диаметром 4 мм.

Если шов обладает многослойной структурой, то для сваривания первого соединения стоит использовать стержни 3 или 4 мм. Остальные швы обрабатываются при помощи электродов с большим диаметром. Ниже имеется таблица режимов сварки, в которой указана толщина металла, диаметр электрода и сила тока.

Угол наклона электрода

Выполняя расчет режимов сварки полуавтоматом необходимо брать во внимание критерии угла наклона электрода. При сваривании стержень по отношению к шву должен быть с небольшим отклонением от нормы на 10 градусов. Глубина и ширина соединения зависит от расположения стержней к стыку.

Если сваривание осуществляется углом вперед, то глубинные показатели уменьшатся, а соединение расширится. Это происходит потому, что дуга нагоняет волну расплава перед собой, через которую выполняют расплавление металла.

Если выбирается режим с углом наклона назад, то расплав будет переходить в конец сварочной зоны. Электрическая дуга оказывает прямое влияние на соединяемые изделия. В результате этого будет увеличение глубины проплавления стыка и уменьшение ширины шва.

Наклон заготовок

Если вы думаете над тем, как рассчитать режим сварки, то не стоит упускать показатель наклона заготовок, которые используются для сваривания. В момент, когда держак проводят сверху вниз, то под дугой происходит утолщение расплава. В итоге глубина провара становится меньше, а соединение расширяется. Если сваривание начинается с нижней части с последующим движением вверх, то слой расплава под дугой истончается. Глубина ванны повышается, а соединение становится уже.

Если соблюдать угол в пределах указанных параметрах, то будет формироваться нормальное соединение. При большем уклоне и при осуществлении сварки на спуск из кратера вытечет весь расплавленный металл. А при проведении сваривании сверху вниз будут возникать области с непроварами.

Скорость провара

Стоит учитывать, что расчет скорости сварки может влиять на прочностные качества соединения. При осуществлении сваривания расплавленная металлическая масса должна заполнять ванну. Должен выйти равномерный переход с образованием нормального покрытия кромок, а структура соединения должна быть без подрезов, наплывов.

Оптимальная длина шва должна быть в 1,5-2 раза больше диаметра применяемого стержня. Если будет превышена скорость сварки, то металлическая структура не сможет нормально прогреться, а прочность снизится.

Если изучить все важные параметры, то можно будет понять что такое режим сварки, и для чего он нужен. Правильные настройки и параметры позволяют выполнить качественное и прочное соединение, которое будет обладать высокой износостойкостью. Каждый показатель имеет огромное значение, особенно при изготовлении больших конструкций особого значения.

Интересное видео

Режимы ручной дуговой сварки

Несмотря на появление нового удобного оборудования, ручная сварка не сдает своих позиций. Привлекает простота использования и отсутствие необходимости больших затрат. Для того, чтобы сварной шов получился наиболее качественным, требуется провести подготовительные работы, в которые входит установление режимов, необходимых для конкретного вида материалов для соответствия требованиям технологического процесса.

Режим ручной дуговой сварки - это установка параметров, максимально гарантирующих образование сварного шва, имеющего требуемые габариты и конфигурацию, а также необходимые для конкретного соединения характеристики. Параметры режима ручной дуговой сварки делятся на основополагающие и дополняющие их. Выбор и установка параметров производится самим сварщиком согласно существующим требованиям. На выбор оказывают влияние вид сварного соединения, артикул металла свариваемых деталей и проводника тока, пространственное расположение.

Основные параметры

Наиболее значительные параметры ручной дуговой сварки:

- ток;

- напряжение;

- полярность;

- диаметр электрода;

- скорость;

- амплитуда колебаний поперек шва.

Вид и размер этих параметров подбираются сварщиком перед началом работы на основе рекомендаций и личного опыта.

Величина тока

Это значение значительно влияет на качество получаемого шва и скорость сварочного процесса. Между параметрами существует прямая зависимость: величину тока при сварке устанавливают согласно диаметру выбранного электрода, а диаметр, в свою очередь, зависит от толщины свариваемых элементов.

Для более точного расчета значения тока используют формулу, в которой оно прямо пропорционально диаметру электрода. При этом применяется поправочный коэффициент. Для разных диаметров он является различным. При каком значении силы тока проводят ручную электродуговую сварку? При слабом токе нарушается стабильность дуги, шов не будет провариваться целиком, что вызывает появление трещин. Повышенное значение тока вызывает быстрый процесс сварки и приводит к усиленному распространению брызг.

Диаметр электрода

Выбор режима сварки при ручной электродуговой сварке включает необходимость грамотного определения необходимых диаметров электродов. Электроды, имеющие диаметр свыше 6 мм, отличаются большим весом, при котором их трудно удерживать в нужном направлении длительное время. Кроме того, при использовании таких электродов плохо проваривается корень шва.

Если используется многопроходной вариант, то первый слой проводится электродом 2-3 мм, а для последующих можно использовать большее значение диаметра. Это имеет большое значение при сварке ответственных конструкций, поскольку меньший диаметр обеспечивает лучшую проварку корня. При одном заходе можно сразу применять электрод большого диаметра.

При решении задачи правильного выбора диаметра электрода рассматривается марка свариваемых поверхностей. Например, для сварки чугунных изделий хорошо себя зарекомендовали электроды небольшого диаметра. Уровень тепла при этом понижается и образуется валик небольшого сечения. Если была осуществлена предварительная разделка кромок, то допускается использование электродов диаметром 3 мм, не слишком ориентируясь на толщину деталей.

Напряжение дуги

Этот параметр зависит от длины дуги, то есть расстояния от конца электрода до металлической поверхности. Дуга имеет разные размеры. Больше дуга - больше напряжение. Для плавления расходуется значительное количество тепла. Сварочный шов становится шире, а глубина провара меньше.

Скорость

Режимы ручной дуговой сварки покрытыми электродами включают установление скорости. Чтобы избежать переполнения ванны и, как следствие, возникновения на металле подтеков, следует выбрать оптимальное значение скорости и поддерживать его постоянным на протяжении всего процесса. Большая скорость приведет к недостаточному провару шва, что вызовет появление трещин.

При слишком медленном перемещении жидкий металл начнет собираться впереди дуги. Шов получится неровным, появятся непровары. Для получения удачного шва скорость должна быть 35-40 м/час. Тогда сварочная ванна будет находиться сверху поверхности кромок, не образуя стекания вниз. Переход ее к соединению будет плавным, наплывы и подрезы не образуются.

Ширина шва уменьшается при увеличении скорости.

Полярность

Как правило, для сварочных работ применяют ток постоянной величины. Прямая полярность при постоянном токе дает возможность сваривать толстые детали. Чтобы избежать появления прожогов при соединении тонких металлов включают обратную полярность. Сварку переменным током практически не применяют, поскольку это снижает производительность.

Выбор режима сварки при ручной дуговой сварке заключается, в частности, в возможности проводить процесс при разных полярностях. При прямом варианте проводник тока подключают к клемме с минусом, а металлическое соединение к плюсу. Интенсивней, чем электрод, начинаются расплавляться элементы сварного соединения. Это дает преимущество при сварке толстых металлических деталей.

Обратная полярность получается при подключении электрода к плюсу, а металлических деталей к минусу. Это обеспечивает интенсивный расплав электрода, превосходящий плавление деталей.

Объяснение является достаточно простым и соответствует физическим законам. Где плюс, там нагревание больше. Соответственно, при прямой полярности выше нагреваются свариваемые детали. Становится возможным соединение крупных изделий. Применение такого вида полярности на тонких деталях вызовет прожоги, и шов будет некачественным. Поэтому для соединения тонких деталей обеспечивают обратную полярность.

Особенности при вертикальном расположении

Сварка в вертикальном положении является более сложной по сравнению с горизонтальным вариантом. Поэтому выбор режимов дуговой сварки в этом случае является особенно важным.

Как корректируют величину сварочного тока в вертикальном положении? Первое требование относится к дуге - она должна быть короткой. Объем сварочной ванны не должен быть большим. Для ее уменьшения следует использовать электроды небольшим диаметром, а величину тока устанавливать на 10-15% меньше, чем, когда сварка проводится в горизонтальном положении внизу.

Дополнительные параметры

Режимы сварки электродуговой включают не только основные, но и дополняющие их параметры. Такие режимы дуговой сварки так же оказывают влияние на конечное получение сварного шва.

Вылет электрода

Вылетом электрода называется расстояние от торца электрода до поверхности металлической детали. Он оказывает влияние на процесс сварки и размеры получаемого шва.

Увеличение этого параметра снижает стабильность горения дуги. Металл начинает сильнее разбрызгиваться. Маленький вылет делает затруднительным наблюдение за сварочным процессом. Набрызгивание происходит на сопло.

Толщина электродного покрытия

Режимы ручной дуговой сварки включают особенности электродов, в частности, его покрытие, а именно его толщина. Этот параметр регламентирует ГОСТ 9466. Оптимальное покрытие предполагает нахождение его торцевого размера в пределах 0,5-2,5 мм. Применение проводников тока с такой толщиной покрытия обеспечивает получение прочного шва, выдерживающего большие нагрузки.

Число проходов

Однопроходной способ сварки предполагает сваривание одним слоем. Колебательные движения при этом не делаются. Он применяется при сварке деталей небольшой толщины, когда ширина шва не превышает 14-15 мм. При этом уменьшается величина остаточных деформаций. Для стыковых соединений, особенно при сварке толстых элементов, используют несколько слоев, и этот способ называется многопроходным.

Шов, осуществленный за один проход, имеет ванну большего размера. Преимуществами являются высокая производительность процесса и экономичность способа. К недостаткам относятся снижение пластичности шва и слишком большая зона нагрева. Все швы при многопроходной сварке выполняют электродами одного размера.

Читайте также: