Химия в сварочном производстве

Обновлено: 05.05.2024

Анализ связи между химией и сваркой. Обзор химических реакций, протекающих при сварке в расплавленном металле. Изучение влияния кислорода, водорода, серы, фосфора, азота и углерода на металл сварного шва. Ацетилен на службе у сварочного производства.

Подобные документы

Дефекты, связанные с растворением водорода в сварочной ванне и его неполным выделением при кристаллизации и охлаждении металла шва. Влияние температуры и давления на его растворимость в жидком металле. Источники водорода в процессах сварки плавлением.

реферат, добавлен 12.05.2015

Определение неметаллических включений, их вариации в природе. Характеристика физико-химических явлений, протекающих в расплавленном и затвердевающем металле в процессе его производства. Их влияние на свойство сталей и сплавов и на стойкость к коррозии.

реферат, добавлен 24.12.2014

Общие сведения и особенности сварочных металлургических процессов при разных видах сварки. Основные процессы, протекающие при дуговой сварке. Кристаллизация сварочной ванны. Образование трещин и газовых пор в металле шва. Структура сварного соединения.

реферат, добавлен 06.04.2012

История развития сварочного производства, характеристика материала, описание процесса свариваемости. Устройство и принцип работы оборудования сварочного производства. Подготовка металла к сварке, техника безопасности при выполнении сварочных работ.

контрольная работа, добавлен 19.10.2016

Получение стали. Реакции переноса кислорода из шлака в металл. Основные свойства и значение углерода, его окисление. Основные свойства и значение марганца. Окисление и восстановление марганца, кремния, фосфора. Удаление серы (десулъфурация металла).

лекция, добавлен 29.07.2017

Накопление закиси железа в шлаке. Сварка углеродистых конструкционных сталей низкоуглеродистыми проволоками. Концентрация серы в металле шва, сваренного электрошлаковым способом. Изменение режима сварки. Переход марганца из шлака в наплавленный металл.

реферат, добавлен 22.04.2015

Классификация и обозначение сварного шва на чертеже. Технологический процесс выполнения сварного шва. Оборудование и приспособления, применяемые при сварке. Основные дефекты сварных соединений и методы их устранения. Организация рабочего места сварщика.

курсовая работа, добавлен 12.07.2020

Микроскопический анализ сварного соединения углеродистой стали. Анализ зон сварного соединения. Фотографии основного металла, металла шва и участков зоны термического влияния (ТВ). Изучение участков зоны ТВ, их влияние на механические свойства шва.

статья, добавлен 28.01.2019

Операции подготовки металла и конструкций к сварке. Основные типы стыковых швов. Виды и формы разделки кромок под сварку. Сварные соединения и их преимущества. Способы закрепления деталей перед сваркой. Техника безопасности при выполнении сварочных работ.

контрольная работа, добавлен 25.02.2010

Поведение водорода при электрошлаковой сварке. Степень рафинирования стали от азота при электрошлаковом плавлении. Неметаллические включения в шве. Уменьшение количества и измельчение неметаллических включений как результат электрошлаковой технологии.

Физика в профессии сварщика

В публикации показано, насколько важно знать законы физики при выполнении сварочных работ, определена физическая сущность процесса сварки, рассмотрены основные физические свойства металлов, рассмотрен принцип работы сварочного трансформатора.

| Вложение | Размер |

|---|---|

| "Физика в профессии сварщика". Выступление на студенческой научно-практической конференции. | 32.5 КБ |

| "Физика в профессии сварщика". Презентация к выступлению на научно-практической студенческой конференции. | 655.5 КБ |

Предварительный просмотр:

Физика в профессии сварщика.

Марков Дмитрий, студент ОГБПОУ «Томский механико-технологический техникум»

Руководитель: Комарова Наталья Ивановна, преподаватель физики ОГБПОУ «Томский механико-технологический техникум»

Моя будущая профессия – сварщик. Как сварщик, я должен буду уметь п одготавливать металл, собирать изделие, владеть приёмами и выбирать технологию сварки, а также эксплуатировать сварочное оборудование. В своем выступлении сегодня я хочу показать, насколько важно знать законы физики при выполнении сварочных работ.

Для начала определим, что такое сварка. Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Разумеется, каждый квалифицированный рабочий должен понимать, что в основе данного процесса лежит теория строения вещества. В частности, теория строения металлов. Известно, что к ристаллические решетки металлического типа содержат в узлах положительно заряженные ионы и нейтральные атомы; между ними передвигаются относительно свободные электроны.

Особым строением кристаллической решетки объясняются общие физические свойства металлов, а именно:

- Пластичность – это способность изменять форму при ударе, вытягиваться в проволоку, прокатываться в тонкие листы.

- Блеск, обычно серый цвет и непрозрачность. Это связано со взаимодействием свободных электронов с падающими на металл квантами света.

- Электропроводность. Объясняется направленным движением свободных электронов от отрицательного полюса к положительному под влиянием небольшой разности потенциалов. Также необходимо учитывать, что при нагревании электропроводность уменьшается, т.к. с повышением температуры усиливаются колебания атомов и ионов в узлах кристаллической решетки, что затрудняет направленное движение "электронного газа".

- Теплопроводность. Обусловлена высокой подвижностью свободных электронов и колебательным движением атомов, благодаря чему происходит быстрое выравнивание температуры по массе металла. Наибольшая теплопроводность у висмута и ртути.

- Твердость. Самый твердый металл – хром (режет стекло); самые мягкие – щелочные металлы – калий, натрий, рубидий и цезий – режутся ножом.

- Плотность.

- Температуры плавления и кипения. Самый легкоплавкий металл – ртуть, самый тугоплавкий металл – вольфрам.

Учет строения и физических свойств металлов позволяет добиться свариваемости металлов. Свариваемость – это свойство металла образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Примечательным является тот факт, что сварка как явление была открыта в самом начале 19 века русским академиком – Петровым Василием Владимировичем. Именно он открыл такой эффект, что, при пропускании через два угольных стержня электричества, между ними возникает электрическая дуга высокой температуры.

Этот же ученый предположил возможность применения этой температуры для сплавления металлов. Это открытие послужило основой для дальнейшего развития технологий работы с металлами.

Именно с этого периода стали применять с варочный электрод – изделие из электропроводного материала, предназначенного для подвода тока к сварочной дуге.

Поскольку источником питания сварочной дуги является сварочный аппарат, то сварщику необходимо знать законы электродинамики.

По крайней мере, понимать, что переменный ток – течет в одном направлении, затем в другом, постоянно меняя направление, а постоянный ток – всегда течет в одном направлении, но может увеличиваться или уменьшаться.

При этом принцип работы сварочного трансформатора основан на явлении электромагнитной индукции, что позволяет преобразовать переменное напряжение сети в переменное напряжение для сварки. Напомню, что э лектромагнитная индукция – это явление возникновения электрического тока в замкнутом контуре при изменении магнитного потока , проходящего через него. Именно в результате этого порождается индукционный ток во вторичной обмотке трансформатора.

Таким образом, знание физических законов, умение применить их на практике дает возможность детально вникнуть в технологию сварочного производства и стать профессионалом в своем деле, востребованным на рынке труда.

Предварительный просмотр:

Подписи к слайдам:

Физика в моей профессии ОГБПОУ "Томский механико-технологический техникум " Автор: Марков Дмитрий - студент группы №751, по профессии "Сварщик" Руководитель: Комарова Н.И. – преподаватель физики 2016г.

Сварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого.

Виды кристаллических решеток атомная ионная металлическая

Физические свойства металлов Пластичность. Блеск, обычно серый цвет и непрозрачность. Электропроводность. Зависимость электропроводности от температуры. Теплопроводность. Твердость. Плотность. Температуры плавления и кипения.

Свариваемость – свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия

История возникновения сварки Петров В.В.

Сварочный электрод – изделие из электропроводного материала, предназначен для подвода тока к сварочной дуге.

Переменный ток – течет в одном направлении, затем в другом, постоянно меняя направление. Постоянный ток – всегда течет в одном направлении, но может увеличиваться или уменьшаться.

Сварочный трансформатор Сварочный трансформатор – это аппарат, преобразующий переменное напряжение сети в переменное напряжение для сварки (как правило, понижает переменное напряжение до значения менее 141 В).

Химия в профессии «Сварщик»

Введение

1. Основная часть

1.1 Металлургические процессы при сварке

1.1.1 Влияние кислорода на металл сварного шва

1.1.2 Влияние серы и фосфора на металл сварного шва

1.1.3 Влияние водорода, азота и углерода на металл сварного шва

1.2 Влияние химических элементов на здоровье сварщика

Металл варить - нелёгкая работа:

На высоте, на море, под землёй…

Под силу тем, чья гордая порода

С умом холодным, крепкою бронёй.

Аргона плазма режет, плавит… Жарко!

Рождая искры в огненном жерле,

Накалом сталь соединяет сварка Дуги струя в вольфрамовой игле.

Хватило б сил и пламенного сердца

Её напор умело обуздать.

Металлургические процессы при сварке

Металлургические процессы при сварке — это процессы

взаимодействия жидкого металла с газами и шлаками, которые

происходят во время плавки электрода, при переходе капли жидкого

металла по дуге, а также в самой ванне.

Влияние кислорода на металл сварного шва

В процессе сварки кислород соединяется с железом и остается в металле шва в

виде оксида FeO. С повышением содержания кислорода в металле шва

снижается предел прочности, предел текучести, ударная вязкость; ухудшается

коррозионная стойкость, жаропрочность сталей.

Влияние серы и фосфора на металл сварного шва

Влияние серы и фосфора на пластичность металла шва общепризнано. Фосфор ухудшает механические

свойства сталей, вызывая хладноломкость у низколегированных и углеродистых сталей. При

концентрациях вплоть до 0,07% в сварных швах этих сталей он практически не влияет на образование

горячих трещин, но вызывает повышенную склонность к образованию горячих трещин в сталях

аустенитного класса.

Влияние водорода, азота и углерода

на металл сварного шва

Основное влияние на качество сварного

шва оказывают кислород, азот и

водород. При неправильном ведении

процесса сварки водород образует поры

в шве, а кислород и азот существенно

ухудшают механические свойства

наплавленного металла.

Влияние химических элементов на здоровье сварщика

Вдыхание сварочного аэрозоля и токсичных газов является причиной развития фиброзных

изменений в легких, раздражающего действия на дыхательные пути, общей интоксикации.

Пневмокониоз электросварщиков протекает по типу сидероза в относительно

благоприятной форме диффузно склеротических изменений, с возможностью частичного

обратного развития.

При проведении сварочных работ в закрытых помещениях необходимо предусматривать

(при необходимости) местные отсосы, обеспечивающие улавливание сварочных

аэрозолей непосредственно у места его образования. В вентиляционных устройствах

помещений для ЭСУ должны быть установлены фильтры, исключающие выброс вредных

веществ в окружающую среду.

Сварка. Химические способы сварки

Химические способы сварки включают в себя термитную и газовую сварку.

1. Термитная сварка

Способ сварки, при котором для нагрева металла используется термит, состоящий из порошкообразной смеси металлического алюминия или магния и железной окалины.

При использовании термита на основе алюминия соединяемые детали заформовывают огнеупорным материалом, подогревают, место сварки заливают расплавленным термитом, который предварительно зажигают (электродугой или запалом).

Жидкое железо, сплавляясь с основным металлом, даёт прочное соединение. Сварка термитом на основе алюминия применяется для соединения стальных и чугунных деталей — стыковки рельсов, труб, заварки трещин, наплавки поверхностей при ремонте. Термит на основе магния используется в основном для соединения телефонных, телеграфных проводов и жил кабелей. Из термитной смеси изготовляют цилиндрические шашки с осевым каналом для провода и выемкой с торца для запала. Подлежащие сварке концы проводов заводят в шашку, после чего шашку зажигают и провода осаживают. Термит на основе магния может быть использован также для сварки труб небольших диаметров.

Чаще всего соединяют термитной сваркой рельсы (рис. 1), провода, линии электропередачи и связи, а также стыки арматуры. Эффективен данный способ для сваривания отломившихся элементов изделий из стали, таких как зубья в больших шестеренках. Благодаря своим преимуществам термитный сварочный процесс активно используется в ремонтных работах чугунных и стальных конструкций.

Рис. 1. Термитная сварка рельсов

2. Газовая сварка

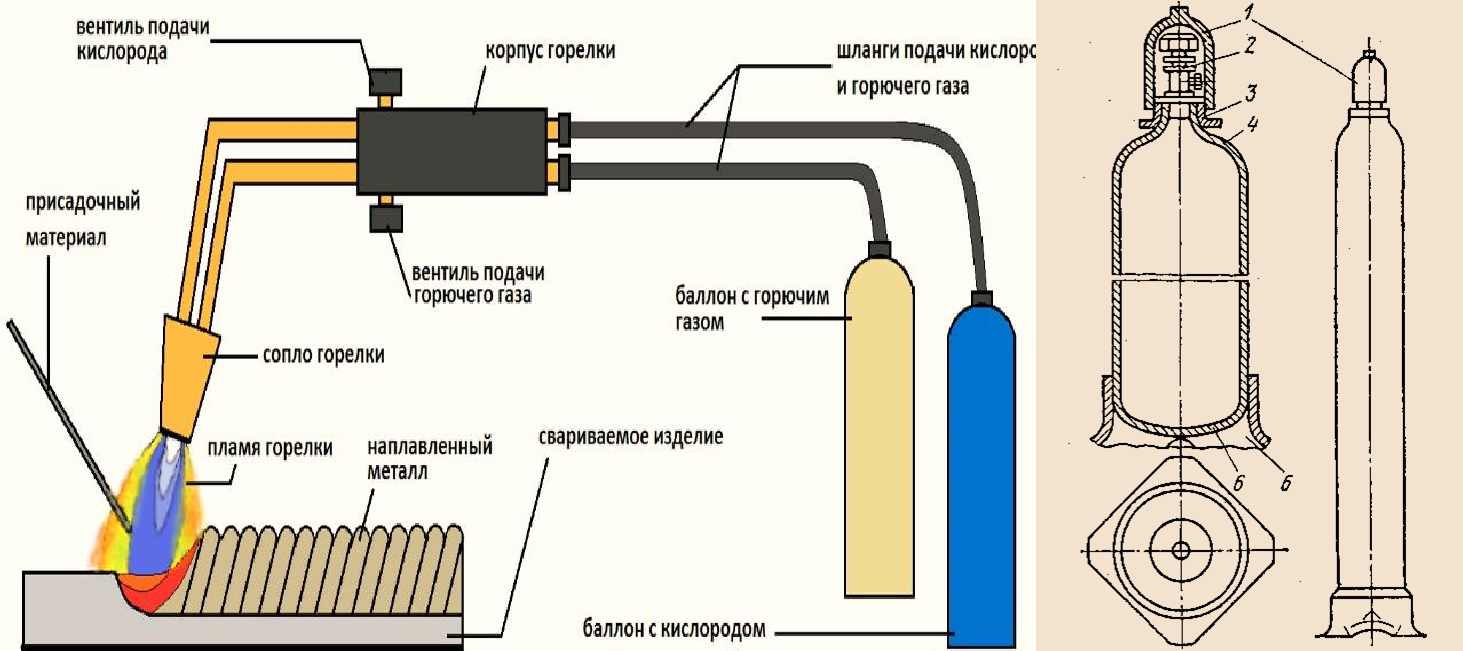

При газовой сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем (рис. 3, а). При нагреве газосварочным пламенем 4 кромки свариваемых заготовок 1 расплавляются, а зазор между ними заполняется присадочным металлом 2, который вводят в пламя горелки 3 извне. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода.

Рис. 3. Схема газовой сварки (а) и схема газового баллона (б)

Кислород, используемый для сварочных работ, поставляют к месту потребления в стальных баллонах под давлением 15 МПа.

Баллоны (рис. 3, б): 1 – колпак; 2 — запорный вентиль; 3 – кольцо; 4 – горловина; 5 – башмак; 6 – днище, окрашивают в голубой цвет с чёрной надписью «Кислород».

Средняя жидкостная вместимость баллона 40 дм 3 . При давлении 15 МПа он вмещает 6000 дм 3 кислорода.

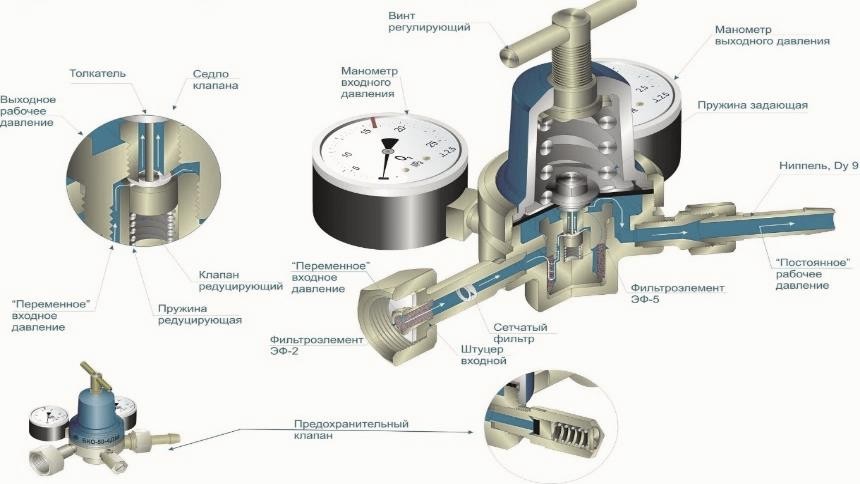

Для снижения давления газа на выходе из баллона и поддержания постоянной величины рабочего давления применяют газовые редукторы (рис. 4).

Кислородные редукторы понижают давление от 15 до 0,1 МПа, а ацетиленовые – от 1,6 до 0,02 МПа. Редукторы, применяемые в сварочной технике, обычно имеют два манометра, один из которых измеряет давление газа до входа в редуктор, второй – на выходе из него. Корпус редуктора окрашивают в определённый цвет, например, в голубой для кислорода, в белый для ацетилена и т.д. К сварочной горелке кислород от редуктора подают через специальные резиновые шланги.

Рис. 4 Редукторы для сжатого газа

Для газовой сварки применяют ацетилен, так как он имеет большую теплоту сгорания по сравнению с другими горючими газами и высокую температуру пламени (3200 о С). Ацетилен (С2Н2) – взрывоопасен при избыточном давлении свыше 0, 175 МПа. Для безопасного хранения в баллоне его растворяют в ацетоне. Ацетиленовые баллоны окрашивают в белый цвет и делают на них красной краской надпись «Ацетилен». Давление ацетилена в баллоне 1,5 МПа. В баллоне находится пористая масса (активированный уголь), ацетилен, пропитывая её, становится безопасным. На рис. 5 показан рекламный плакат газовых баллонов.

Рис. 5 Газовые баллоны с различным газом

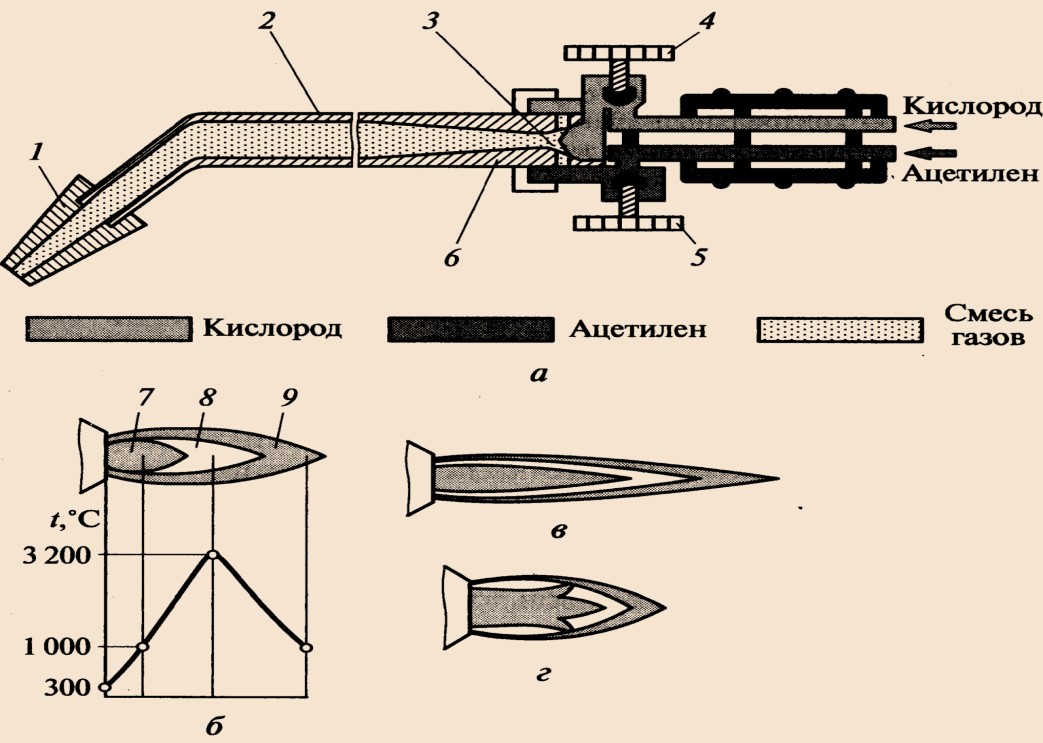

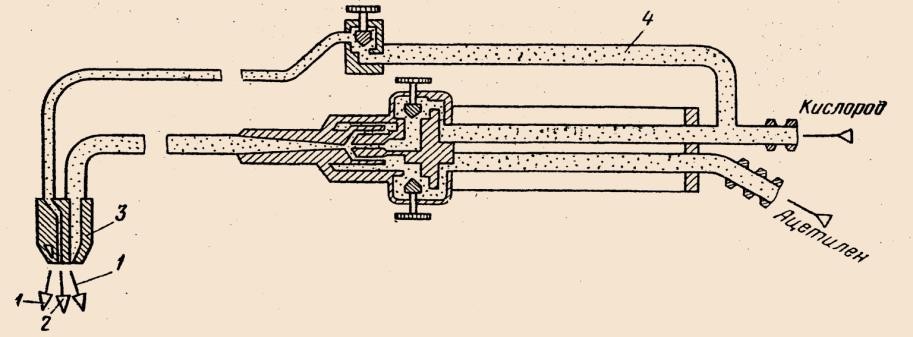

Газосварочные горелки (рис. 6, рис. 7) – устройство для газовой сварки с регулируемым смешиванием газов и созданием направленного газового пламени.

Рис. 6 Газосварочная горелка инжекторного типа

Рис. 7. Схема газосварочной горелки инжекторного типа (а) и виды (б – г) ацетиленокислородного сварочного пламени: б – нормальное; в – окислительное; г – восстановительное; 1 – сменный наконечник; 2 – мундштук; 3 – смесительная камера (для горючей смеси); 4 – кислородный вентиль; 5 – вентиль горючего газа; 6 – кольцевой инжектор; 7 – ядро пламени; 8 — восстановительная зона пламени; 9 – факел

Для сварки чаще всего используют газосварочные горелки инжекторного типа (рис. 7), так как они наиболее безопасны. Под давлением 0,1…0,4 МПа кислород поступает в горелку через вентилятор 4 и кольцевой инжектор 6. Выходя с большой скоростью из узкого канала инжектора, кислород подсасывает горючий газ, поступающий через вентиль в смесительной камере 3 получаем горючую смесь, которая через мундштук 2 подаётся к сменному наконечнику 1.

Присадочную проволоку, для газовой сварки, выбирают в зависимости от состава сплава свариваемого металла. Для сварки чугуна применяют специальные литые чугунные стержни. Для наплавки износостойких покрытий – литые стержни из твёрдых сплавов. Для сварки цветных металлов и некоторых специальных сплавов используют флюсы. Роль флюса состоит в растворении оксидов и образовании шлаков, легко всплывающих на поверхность сварочной ванны.

При газовой сварке заготовки нагреваются более плавно, чем при дуговой; это и определяет основные области её применения:

- для сварки металлов малой толщины (0,2 – 3 мм);

- легкоплавких цветных металлов и сплавов;

- для металлов и сплавов, требующих постепенного нагрева и охлаждения, например для инструментальных сталей, чугуна, латуней;

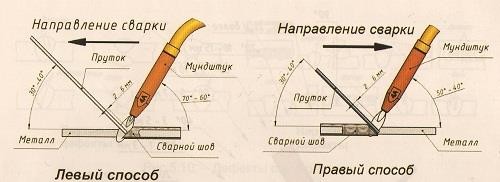

- для подварки дефектов в чугунных и бронзовых отливках. На рис. 8 показаны способы газовой сварки.

На рис. 9 показан рабочий момент газовой сварки.

Рис. 8. Способы выполнения газовой сварки.

Рис. 9. Работа с газосварочной горелкой

При увеличении толщины металла производительность газовой сварки резко снижается. При этом за счёт медленного нагрева свариваемые изделия значительно деформируются. Это ограничивает применение газовой сварки.

3. Термическая резка металлов

Газокислородная резка заключается в сжигании металла в струе кислорода и удалении этой струей образующихся оксидов (рис. 10). При горении железа в кислороде выделяется значительное количество теплоты.

Рис. 10. Схемы газокислородной резки и газокислородный резак

Для начала горения металл подогревают до температуры его воспламенения в кислороде (например сталь – до 1000 – 1200 о С). На рис. 10, показан процесс газокислородной резки. Металл 3 нагревается в начальной точке реза подогревающим ацетилено-кислородным пламенем 2, затем направляется струя режущего кислорода 1, и нагретый металл начинает гореть. Горение металла сопровождается выделением теплоты, которая вместе с подогревающим пламенем разогревает лежащие ниже слои на всю толщину металла. Образующиеся оксиды 5 расплавляются и выдуваются струёй режущего кислорода из зоны реза 4. Конфигурация перемещения струи соответствует заданной форме реза.

По характеру и направленности кислородной струи различают следующие способы резки. Разделительная – резка на всю толщину металла. Поверхностная – для удаления поверхностных дефектов отливки.

Резка металла может быть ручной и машинной. Для ручной резки применяют универсальный резак типа УР со сменными мундштуками (рис. 10). В резаке конструктивно объединены подогревающая часть и режущая. Режущая часть состоит из дополнительной трубки 4 для подачи режущего кислорода. В мундштуке находятся два концентрически расположенных отверстия для выхода подогревающего пламени 1 и режущей струи 2.

Ручная резка вследствие неравномерности перемещения резака и вибрации режущей струи не обеспечивает высокого качества поверхности реза, поэтому полость реза механически обрабатывают. Для получения реза высокого качества применяют машинную резку. Машинную резку выполняют специальными автоматами и полуавтоматами с одним или несколькими резаками – по металлическому копиру или на станках с ЧПУ(рис. 11).

Рис. 11. Машины плазменной резки

«Кристалл-1.5х2.5» с числовым программным управлением предназначена для высокоточного раскроя листового проката черных, цветных металлов и их сплавов толщиной от 1 до 20 мм (в штатной комплектации).

Читайте также: