Импульсная сварка без газа

Обновлено: 15.05.2024

В настоящее время существует более 50-и способов сварки. Мы же рассмотрим самые распространенные виды сварки в быту и профессиональной сфере: ручную электродуговую (MMA), в среде защитного газа (MIG-MAG) и аргонодуговую (TIG). В чем принципиальное отличие оборудования? Какими достоинствами и недостатками обладает тот или иной тип сварки? Давайте разберемся по порядку и постараемся дать краткую характеристику для перечисленных способов, понятную даже новичку.

Ручная электродуговая сварка (MMA) – легкий старт для новичка

Первое, что отличает данный способ – доступность и простота. Именно он является базой для многих сварщиков-новичков. Для проведения ручной дуговой сварки необходим сам аппарат, горелка и штучные электроды. Под действием теплоты электрической дуги электрод плавится, оставляя на месте соприкосновения с деталью неразъемное соединение – скрепляющий шов.

Сварочные аппараты (инверторы) доступны по цене

Легкая и компактная конструкция оборудования

Возможность сварки в любых положениях

Дополнительные функции для облегчения процесса сварки

Дешевые расходные материалы

Ограничение по виду и толщине свариваемых металлов

Низкая производительность относительно других видов сварки (MIG-MAG, TIG)

Дополнительные усилия и временные траты на удаление шлака и окалины

Когда пригодится сварочный аппарат для электродуговой сварки? Если оборудование необходимо периодически и производительность не играет особой роли, то инвертор прекрасно подойдет для решения ремонтных и строительных задач. Такой агрегат часто используется в быту и занимает почетное место среди инструментария у многих домашних мастеров.

Полуавтоматическая сварка в среде защитных газов (MIG-MAG) – производительность и перспектива

Аппараты MIG-MAG – шаг в сторону профессиональных сварочных агрегатов. Конечно же, полуавтоматы можно встретить и в быту, но чаще ими пользуются в промышленных предприятиях для производства и мастерских по ремонту автомобилей или слесарным работам.

Основные особенности вида сварки: использование тонкой проволоки вместо электрода и защитного газа для изоляции от окружающей среды. Во время варочного процесса проволока подается автоматически, а сам механизм работы позволяет добиться качественного и эстетичного сварного шва.

В зависимости от газа полуавтоматическая сварка может быть:

MIG (Metal Inert Gas) – с использованием инертного газа. MIG аппараты отлично подойдут для сварки алюминия, меди, титановых изделий, никеля и различных сплавов.

MAG (Metal Active Gas) - с использованием азота, углекислого газа и других газов, связывающих кислород. Вид сварки используют для заготовок из низколегированных, нелегированных и коррозионно-устойчивых сталей.

В ряде случаев можно не использовать газ вовсе. Для этого понадобится флюсовая проволока, которая изначально имеет достаточную защитную оболочку.

Экономия времени на замене электрода

Расширенный диапазон рабочих таков

Отсутствие необходимости в постобработке шва

Качественный и прочный шов

Удобство эксплуатации за счет широкого набора функций

Возможны затруднения в сварке в труднодоступных местах

Дорогостоящий стартовый комплект (помимо аппарата необходимы: горелка, катушка с проволокой, газовые баллоны, редукторы и шланги)

Резюмируя скажем: данный вид сварки предполагает частое использование и уже является настоящим вложением, которое требует отдачи. Хотя для бытового использования в линейках производителей есть доступные аппараты. Например, в серии полуавтоматов FUBAG к таким относится IRMIG 160 и его старшие аналоги.

Аргонодуговая сварка (TIG) – исключительное качество сварного шва

Данный вид сварки не принесет результата, если у сварщика нет должного опыта и подготовки. Начинать с него не стоит, все же инвертор или полуавтомат станут более взвешенным решением.

В отличие от предыдущих способов, здесь вместо проволоки или расходного электрода, используется тугоплавкий электрод из вольфрама с высокой температурой плавления. Процесс проходит в среде защитного газа – аргона. Сам по себе электрод для аргонодуговой сварки не поддается плавлению. Поэтому для шва может использоваться присадочный материал из того, же металла, что и заготовка. В некоторых случаях шов формируется в результате расплавления кромок.

Возможность работать с любыми металлами малых толщин

Высокое качество сварного шва

Широкий диапазон сварочного тока

Тонкая настройка параметров аппаратов

Дополнительные функции для облегчения процесса

Малая скорость сварочного процесса (относительно других видов сварки)

Ручная подача сварочного прутка

Тщательная подготовка заготовки

Дорогостоящий комплект оборудования

Необходимость использования аппарата в закрытом помещении

Тем не менее, данный способ сварки не имеет конкурентов в работе с тонкостенным материалом. Поэтому он всегда остается востребованным для специфических задач.

Что нужно знать о TIG аппаратах ? В зависимости от конструкции устройства могут варить на постоянном и (или) переменном токе. Выбирать сварочник на постоянном токе стоит для стали, нержавейки, титана и меди. Агрегаты на переменном токе подойдут для работы с алюминием и его сплавами.

Некоторые сварочные аппараты обладают функцией импульсной сварки. Она важна при работе с алюминием и материалами, содержащими данный вид металла. При помощи функции можно контролировать тепловложение.

Какие из основных видов сварки предпочтительнее?

Итак, обобщим все вышесказанное. Воспользуйтесь таблицей ниже, чтобы подобрать идеальный вариант сварочного аппарата под ваши запросы.

ВИДЫ МЕТАЛЛОВ

ТОЛЩИНА МЕТАЛЛА, мм

ПРЕИМУЩЕСТВА

ОГРАНИЧЕНИЯ

стали (углеродистая, низколегированная, высоколегированная)

Простота и доступность процесса сварки

Минимальный набор расходных материалов

Сварка в любых положениях

Ограничения по видам и толщинам свариваемых металлов.

Необходимость удаления шлака с деталей.

Все виды сталей, медь, алюминий и его сплавы, чугун

Необходимость в дополнительных расходных материалах и доп. оборудовании

Все виды сталей, медь и ее сплавы, чугун, титан

Алюминий и его сплавы

От 0,5 мм и выше

Возможность сварки любых металлов

Эстетический и качественный шов

Вы можете закрепить материал и узнать больше из нашего видео, в котором приведена классификация видов сварки:

Особенности импульсной сварки

Виды и способы сварки

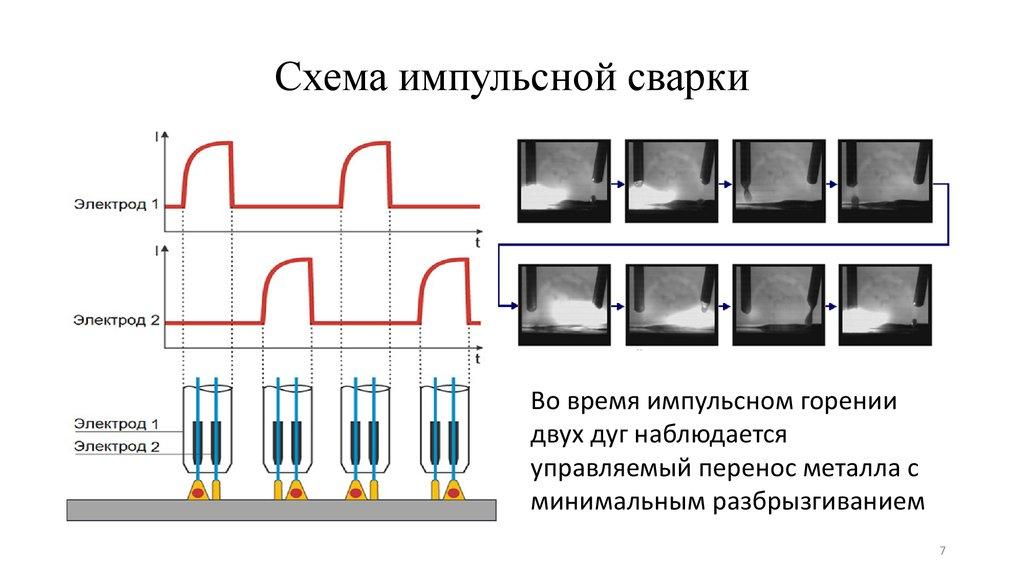

Импульсная сварка считается разновидностью дуговой технологии. Она отличается тем, что постоянный ток преобразуется в переменный с частотой 50-250 Гц. Электрический сигнал меняет амплитуду и наклон волны, форму. От этого зависят режимы и результаты сварки. Импульсный аппарат считается устройством с тонкой настройкой, широким спектром использования.

История появления и развития

В 1932 г. американской компанией был разработан новый способ сварки заготовок из нержавеющей стали. Соединение получилось прочным и надежным, поэтому технология стала развиваться. В дальнейшем импульсная сварка распространилась по всему миру. Стала использоваться технология мелкокапельного переноса расплава в сварочную ванну без образования брызг.

При подаче импульса проволока расплавлялась. Образовывалась небольшая капля. На этапе снижения напряжения свариваемые кромки частично остывали.

Это позволило применять новый способ для работы с тонкими листовыми металлами. За прошедшие с момента первого использования метода годы было изобретено несколько технологий.

Основной сварочный ток подается в фоновом режиме. Одновременно возникают скачки силовой нагрузки, благодаря которым расплавленная проволока попадает в обрабатываемую зону упорядоченными каплями. Главной особенностью является подача 1 порции расплава на каждый импульс. Под влиянием электродинамических сил шейка капли истончается, жидкий металл отрывается от электрода.

Меняя длительность пауз, сварщик контролирует:

- процесс формирования сварочной ванны;

- толщину образующегося валика;

- форму сварного шва.

Применение импульсной технологии помогает уменьшить рабочую силу тока. Расход присадочной проволоки также снижается. Дефекты в виде непроваров и посторонних включений появляются реже. Направленное введение расплава облегчает сварку низкощелевых швов.

Суть процесса

Сварка представляет собой процесс точечного расплавления краев детали с последующим покрытием. Главным элементом считается дежурная дуга небольшой мощности. Она поддерживается и в перерывах между импульсами.

Дуга не влияет на металл, она нормально горит в пространстве. Другим ее состоянием является импульсное усиление мощности, способствующее расплавлению деталей в точках соприкосновения.

Соотношение токов в разных состояниях дуги должно выбираться правильно. Это ускоряет процесс формирования шва, улучшает качество соединения. Использование защитного газа расширяет возможности дуги.

Сферы применения

Технология широко используется в производстве. С ее помощью создают протяженные трубопроводы с надежными и прочными соединениями. Кроме того, метод подходит для:

- строительства мостов и иных конструкций, испытывающих повышенные нагрузки;

- сборки автомобильных кузовов;

- производства вагонов поездов;

- изготовления специальной техники: кранов, бульдозеров;

- производства авиационных обшивок, корабельных корпусов.

Такая технология позволяет соединять заготовки из капризных и сложных в обработке металлов, например алюминия. Импульсная сварка плавящимся электродом хорошо справляется с созданием разных типов стыковых швов. Агрегаты этого вида используются на крупных предприятиях, станциях технического обслуживания, в домашних мастерских.

Разновидности импульсной сварки

Выбор способа зависит от характеристик соединяемых металлов. Существует 4 основные технологии сварки.

Инерционная

Сварочный агрегат снабжен мощным маховиком, работающим от двигателя. Кинетическая энергия вступает в реакцию с электрическими импульсами, за счет чего возникает инерционный резонанс.

Конденсаторная

Агрегаты этого типа характеризуются лучшими параметрами, возможностью тонкой настройки характеристик. Метод предназначен для соединения алюминиевых элементов.

Магнитно-импульсная

Процесс ведется под высоким давлением. Формированию шва способствуют сила сжатия и температура. Методика основывается на принципе движения вихревых токов. Магнитно-импульсная технология применяется для сварки высокопродуктивных металлов.

Аккумуляторная

Сварочные аппараты снабжаются щелочными источниками питания. Они быстро нейтрализуют короткие замыкания, которые появляются при розжиге дуги.

Что лучше выбрать

Самым популярным способом считается сварка полуавтоматом. Предназначенный для нее аппарат состоит из горелки и механизма автоматической подачи проволоки. От других технологий метод отличается повышенной производительностью, непрерывностью работы.

Недостатком полуавтоматического способа считают разбрызгивание металла в процессе работы. Более 30% присадочной проволоки расходуется впустую. Из-за брызг приходится зачищать шов, эстетические качества конструкции ухудшаются.

Рекомендуется выбирать импульсную сварку, лишенную этих недостатков. Использование метода повышает прочность соединения.

Технология импульсной сварки

Процесс соединения деталей импульсным методом протекает так:

- Маленькая капля металла отделяется от электрода и падает на заготовки. Сила тока падает до уровня, достаточного для горения дежурной дуги.

- Сварочная ванна начинает охлаждаться. Вышеуказанные действия повторяются циклически.

Для правильной работы оборудование нужно подготовить:

- Обеспечивают заземление, необходимое для поддержания контакта при подаче мощного импульса.

- Проверяют правильность подключения проводов.

- Снижают показатели индуктивности, применяя длинные силовые кабели. Эффективность сварки повышают путем исключения наматывания проводов вокруг токопроводящих предметов.

- Правильно выбирают форму импульсной волны при использовании MIG-технологии. От этого зависит однородность и прочность швов.

Сборка импульсной сварки своими руками

Изготовление самодельного устройства выполняется в несколько этапов.

Преобразователь

Начинают работу с создания элемента, представляющего собой силовой узел агрегата. На этом этапе используют готовые схемы. Они включают резисторы, конденсаторы, диоды, транзисторы и тиристоры.

Схема управления

Этот компонент применяется для регулировки параметров работы аппарата, запуска оборудования. При сборке используются практически те же элементы, что и при создании преобразователя. Указанная на изображении схема является стандартной. Ее можно дополнять иными элементами.

Плата

Ниже можно увидеть схематичное изображение этого элемента. Подробный чертеж поможет правильно расположить все компоненты системы. Важной частью управляющей платы становится «мягкий запуск».

Аппарат в собранном виде

На фото можно увидеть простой самодельный агрегат в готовом виде. Все элементы устанавливают на толстую текстолитовую плату. Схему дополняют вентиляторами, разъемом для сварочного кабеля, предохранителем и сетевым фильтром.

Преимущества и недостатки

К преимуществам рассматриваемой технологии относятся:

- Равномерное распределение присадочного материала по шву. Импульсные аппараты помогают повысить производительность сварки. Появляется возможность создания конструкций, к которым неприменимы классические способы. Например, импульсным методом соединяют алюминиевые листы.

- Хорошее качество шва. В процессе сварки формируется однородный шов с ровным валиком. Он не требует заключительной обработки.

- Минимальная вероятность непровара или прожога заготовок. Брак возникает только при резких перепадах напряжения.

- Минимальное количество металлических брызг.

- Сниженный расход проволоки (в сравнении с полуавтоматической технологией).

- Возможность сварки разнородных материалов.

- Контроль времени расплавления проволоки, стабильность параметров сварки.

- Отсутствие риска короткого замыкания.

Недостатками импульсного метода являются:

- перегрев преобразователя (требуется создание мощной охлаждающей системы);

- невозможность использования при создании протяженных швов;

- отсутствие бытовых моделей аппаратов, высокая стоимость промышленного оборудования;

- низкий КПД TIG-режима.

Дополнительная информация

Для получения качественного шва нужно правильно выбрать аппарат. Наличие синергетического алгоритма настройки облегчает процесс выставления параметров. Некоторые модели агрегатов работают в режиме двойного импульса. Он помогает равномерно распределять тепловую энергию, получать красивые швы. При подаче мощных импульсов горелка перегревается, поэтому рекомендуется выбирать аппараты с жидкостным охлаждением.

Уроки сварки: Сварка полуавтоматом без газа | Особенности | Применение

Полуавтоматическую электросварку (MIG/MAG) не обязательно проводить в газовой среде. В ряде случаев можно освободиться от тяжелых баллонов, воспользовавшись флюсовой самозащитной сварочной проволокой.

Что такое полуавтоматическая сварка с флюсом без газа?

В основе метода – использование самозащитной проволоки. Расходный материал представляет собой полую металлическую трубку с присадочным порошком внутри. Сгорая, сердцевина расходника образует вокруг себя защитное газовое облако, которое действует по тому же принципу, что и поток газа из сопла полуавтомата при газовой полуавтоматической варке. В итоге сварочная ванна не вступает в реакцию с окружающим воздухом, поэтому в застывшем шве вы не увидите пор и трещин.

Флюсовая самозащитная проволока подбирается в зависимости от свариваемого металла. В качестве присадки выступает смесь различных элементов, химически инертная в условиях чрезвычайно высоких температур. Обычно наибольшая часть массы выпадает на диоксид кремния, препятствующий образованию углерода. Второй встречаемый по частоте элемент – марганец, который снижает окисление и вытесняет из расплава серу.

Чаще всего для работы с флюсовой проволокой используют инверторные MIG/MAG-устройства. Инверторы компактны, отличаются более высоким КПД и меньшей чувствительностью к качеству напряжения сети, чем трансформаторы.

Для чего нужен метод?

Безгазовую сварку используют для соединения сталей (низкоуглеродистых, высокоуглеродистых, высоколегированных, легированных) и нержавейки. Способ соединения металлов подходит как для производственных, так и бытовых нужд.

- ускоряет процесс создания неразъемных соединений – благодаря проволоке, подающейся в автоматическом режиме;

- обеспечивает удобство при работе – не нужно возиться с газовыми баллонами.

Плюсы и минусы MIG/MAG-сварки флюсовой самозащитной проволокой

- нет необходимости покупать дорогостоящий баллон с газом;

- сварщику не нужно перемещать по рабочей зоне тяжелые баллоны; полуавтомат без газа отличается небольшими размерами, весом, не нуждается в подключении дополнительного газового шланга;

- при безгазовой сварке сгорание присадки приводит к созданию устойчивого защитного облака над сварочной ванной, в то время как поток вещества при газовом методе легко сдувается ветром или сильным сквозняком;

- нужно меньше времени на подготовку перед процессом сварки;

- массивное сопло горелки не перекрывает обзор сварщику, некоторые газы при газовой сварке создают чрезмерно светящееся облако вокруг дуги.

- ниже качество сварного шва по сравнению MIG/MAG-электросваркой в защитной газовой среде;

- порошковая проволока с флюсом – это довольно дорогой продукт;

- расходный материал отличается хрупкостью, поэтому с ним следует быть предельно аккуратным;

- полуавтомат без газа необходимо настраивать в зависимости от состава флюса;

- степень разбрызгивания металла выше, чем при использовании MIG/MAG с газом;

- применение флюсового порошка в расходном материале приводит к образованию на поверхности шва шлака, который следует убирать молотком или специальной металлической щеткой.

Сварочный аппарат с проволокой без газа можно часто увидеть у профессиональных сварщиков, работающих на высоте или в стесненных пространствах. Это обуславливается тем, что в подобные условия трудно доставить полуавтомат с газовой защитой.

Безгазовые устройства популярны среди сварщиков-новичков и домашних мастеров благодаря своей мобильности и отсутствию необходимости в покупке баллона и его дозаправке. Для эпизодической сварки в бытовых условиях расходный материал (флюсовая самозащитная проволока) подходит как по качеству, так и по денежным затратам.

Выбор флюсовой самозащитной проволоки для MIG/MAG-сварки

- назначением;

- типом сердечника;

- возможностью применения в разных положениях;

- механическими характеристиками;

- защитным покрытием.

- «Т» – в любом пространственном положении;

- «Вх» – по горизонтали;

- «Ву» – по вертикали;

- «Н» – в нижнем вертикальном положении.

- «В» – в нижнем горизонтальном положении.

Особенности процесса сваривания MIG/MAG-сварочником без газа

Сгорая, флюс образует облако защитного газа, пары которого поднимаются вверх. Это значит, что рабочее помещение должно хорошо проветриваться, или должна быть предусмотрена вытяжная система над рабочим местом.

Ни в коем случае нельзя использовать обычный расходный материал без присадочного порошка в сердцевине. В противном случае шов получится с обилием пор и трещин или не получится вовсе.

Рассмотрим, что сварщику нужно обязательно сделать перед полуавтоматической флюсовой сваркой, и разберем сам процесс в деталях.

2) подготовить проволоку;

3) задать правильную силу тока сварочной дуги;

4) настроить подходящую скорость подачи расходного материала в рабочую зону;

5) выбрать правильную полярность под флюсовую электросварку;

6) произвести тестовую сварку, изменить параметры сварочника (при необходимости).

Металл перед варкой зачищают от загрязнений шлифмашинкой. Далее поверхности обезжиривают техническим спиртом или ацетоном.

Катушку с флюсовой самозащитной проволокой аккуратно устанавливается на привод полуавтомата. Если катушка не соответствует посадочному размеру, используйте адаптер . Держите порошковую проволоку за свободный конец во время установки, чтобы он не размотался. Далее прокрутите его вперед, проденьте через направляющий ролик с соответствующим диаметром канавки.

Если ролик, направляющий проволоку и наконечник не соответствуют типу используемого расходника, их следует заменить на подходящие варианты. Следующий шаг – поджатие регулировочного валика проволоки. Будьте внимательны: если поджать элемент слишком слабо, расходник будет проскальзывать, но слишком сильно затягивать его тоже не нужно – во избежание деформации флюса. Теперь осталось прогнать расходник через направляющий канал на выход горелки, включив MIG/MAG-сварочник. Чтобы проволока не зацепилась, снимите токоподводящий наконечник.

Значение силы тока при сварке полуавтоматом без газа подбирается в зависимости от толщины деталей, между которыми вы планируете делать шов. В этом деле вам поможет специальная таблица в инструкции к инвертору. Бывает, что рекомендуемые значения производитель наносит на внутреннюю сторону крышки полуавтомата. При выборе недостаточной силы тока получится шов низкого качества. Если установить большее значение, то электродуга с большой вероятностью прожжет заготовки насквозь.

Значение скорости подачи расходника полуавтоматом должно находиться «в золотой середине». Материал должен успевать выходить из наконечника и расплавляться точно на поверхности металла. При этом расходник не должен излишне натягиваться, иначе он повредится. Если вы уже работали с MIG/MAG-сваркой, то расчет расхода материала ведется практически как обычно, но из-за разбрызгивания металла значение нужно умножить на коэффициент 1,2-1,4.

Сварка инверторным полуавтоматом без газа проходит в режиме прямой полярности: горелка должна быть подключена к «минусу», а масса – к «плюсу». Такая конфигурация способствует лучшему расплавлению проволоки и сгоранию присадки без остатка. Это обеспечивает создание максимально концентрированного газового облака в сварочной зоне, и, следовательно, лучшую защиту от образования пор.

Вы сможете понять, что параметры заданы верно, если проверите дугу на черновой детали. «Черновик» должен быть той же толщины и содержать тот же состав, что и соединяемые заготовки. Если шов вас не устраивает, корректируйте параметры, пока не добьетесь желаемого результата.

Процесс сваривания

После подключения клеммы массы и запуска инвертора следует разжечь дугу на верхнем сегменте будущего соединения. Далее нужно постепенно спускаться вниз. Для оптимального формирования сварочной ванны сварочную горелку рекомендуется слегка наклонять вперед.

Ведите электродугу плавно и не допускайте наплывов, подавая расходный материал к передней кромке зоны сварки. Не ведите горелку рывками, иначе сварочная дуга будет нарушаться и приводить к неравномерному заполнению шва расплавом.

Поскольку самозащитный материал представляет собой металлическую трубочку с порошком внутри, валик, идущий за горелкой, получается довольно узким по сравнению с тем, что получается в процессе применения сплошной проволоки с газовой защитой . Для расширения валика необходимо совершать колебательные движения горелкой: круговые и продольные для угловых соединений и поперечные – при сварке встык.

Для соединения толстых заготовок сварку следует выполнять в несколько слоев. Чтобы в шве не появлялись трещины, первый слой необходимо сформировать на низком ампераже.

Особенности и технология импульсной сварки

Импульсная сварка – одна из методик, нашедших широкое применение в монтаже трубопроводов и строительстве. В статье пойдет речь о том, что собой представляет такая сварка, какими достоинствами и недостатками обладает. Кроме того, мы рассмотрим основные нюансы ее выполнения.

Что это такое?

Основой импульсной сварки является электродуговой метод сваривания в защитных газах. Однако подача тока в данном случае идет в импульсном режиме. В ходе процесса происходит накладывание дополнительных импульсных токов на сварочный ток. Причем его сила составляет 10-15% от импульсного тока. Соединение происходит из-за запаса энергии аккумулятора, подключенного к электроцепи. По сути, это образование шва ровными каплями расплава. При использовании тока в фоновом режиме за счет импульсов происходит увеличение силовой нагрузки. На электроде образуются равномерно падающие капли расплава. Согласно ключевому правилу методики 1 импульс равен 1 капле, отрывающейся от электрода, ввиду сужения электродинамических сил.

Методика обеспечивает неразъемность соединений металлов с разнородным составом. В ходе ее выполнения используют расходники и импульсный сварочный аппарат, за счет которого дозируется энергия сварочных импульсов. Расходниками при такой сварке являются плавкие и неплавкие электроды. Технология подразумевает регулировку пауз между каплями. Благодаря этому можно обеспечить контроль за формой соединения, ходом образования ванны и параметрами образующегося валика. Самостоятельный выбор режима сварки – ее ключевая особенность.

Эту методику изобрели и разработали как улучшенную версию электродуговой сварки с целью устранения ее недостатков.

Плюсы и минусы

Ключевыми достоинствами импульсной сварки являются:

- возможность контроля дуги и управления рабочим процессом;

- чистота сварки при соединении металлов любого типа;

- качество результата при работе без высокой квалификации;

- низкая доля вероятности прожигания металла;

- экономичность расхода дополнительных материалов.

В работе используют сварочные аппараты, благодаря которым удается ускорить провар. Это актуально при сварке тонких алюминиевых листов. Причем образующиеся валики отличаются равномерностью и ровностью кромок. Такие швы не нужно зачищать. Кроме того, можно не бояться и непроваров. Вероятность брака при подобной сварке практически исключена. Это возможно только в случае нестабильности напряжения, и то – в исключительных случаях. Наряду с достоинствами, у сварочных работ в импульсном режиме есть и недостатки.

Например, этой сваркой нельзя пользоваться на больших площадях. Кроме того, в процессе работы нагревается преобразователь. Поэтому приходится заботиться о системе охлаждения.

Еще одним минусом является высокая цена приборов промышленного назначения. К тому же не все модели рассчитаны на бытовое применение.

Читайте также: