Импульсная сварка mig mag

Обновлено: 20.09.2024

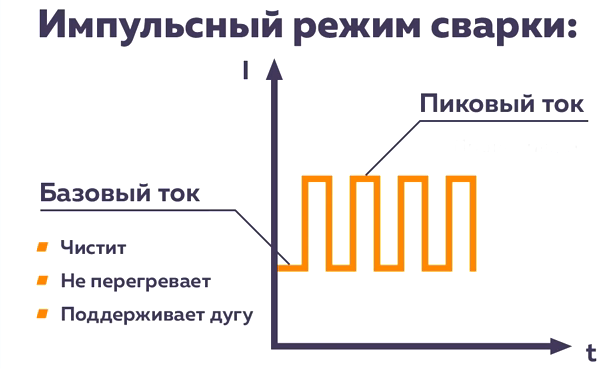

Импульсный режим сварки MIG – неконтактный способ капельного переноса металла в шов в момент высокочастотного импульса, с мгновенным кратковременным увеличением силы тока. Данный метод позволяет исключить не только прямой контакт присадочного материала с обрабатываемым металлом, но и перегрев, и прожиг изделия, а также увеличить производительность.

Достоинства импульсной сварки

- Сниженное образование дыма и разбрызгивание металла. При этом в сварочный шов попадает только наплавленный металл, что позволяет снизить расходы материалов и увеличить эффективность сварки. В результате снижается время на доработку шва, а рабочая зона остается чистой, без дыма.

- Экономия присадочного материала. При импульсной MIG-сварке достигается оптимальная скорость подачи присадочной проволоки определенного сечения.

- Сниженное тепловложение. За счет контролируемого тепловложения исключается деформация свариваемого металла, его прожиг, улучшается внешний вид и качество сварочного соединения. Данная особенность важна при MIG-сварке металлов и сплавов, которые чувствительны к тепловложению.

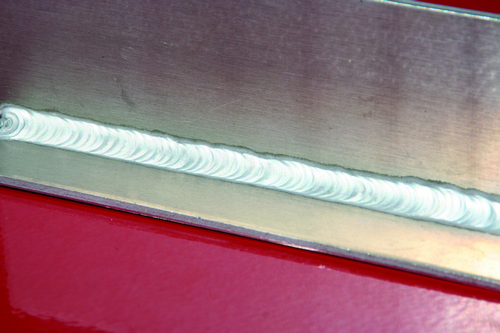

- Качественный сварочный шов. Благодаря контролируемому тепловложению, высокой стабильности сварочного цикла, сниженному разбрызгиванию металла, достигается качественный шов с плотным формированием и правильным охватом корня шва.

- Высокая производительность. При импульсной MIG-сварке достигается быстрый процесс наплавки и сварки металлов. Универсальность метода, его простота в освоении позволяют начинающим сварщикам в кратчайшие сроки освоить процесс импульсной сварки полуавтоматом.

Что такое импульсная сварка полуавтоматом

Импульсная MIG-сварка – это неконтактный способ переноса металла из присадочной проволоки в сварочный шов. В результате исключается прямой контакт проволоки со сварочной ванной. В рабочем цикле происходит кратковременное изменение величины высокочастотного тока в момент импульса. Благодаря этому снижается тепловложение и образование брызг.

При каждом импульсе создается капля расплавленного металла на кончике проволоки, затем происходит отрыв капли металла, и она вталкивается в сварочную ванну. Капля перемещается в шов (ванную) через сварочную дугу. На каждый пульс по одной капле.

В режиме импульсной MIG-сварки величина тока снижается, когда не нужна дополнительная энергия, что позволяет остыть заготовке. Период «остывания» дает возможность использовать импульсный процесс для сварки тонкостенных и листовых материалов.

Отличие импульсной сварки от других способов переноса металла

- Перенос капли металла короткими замыканиями. Прямой контакт присадочной проволоки с обрабатываемым металлом вызывает короткое замыкание на конце электрода. Такой метод проходит при низких температурах, обеспечивая хорошее качество сплавления металлов. Сварка используется для изделий разного сечения во всех пространственных положениях. Достигается контролируемая сварочная ванна с быстрым затвердением. Недостатки такого способа сварки: низкая производительность, интенсивное разбрызгивание металла и ограниченная скорость подачи присадочного материала.

- Крупнокапельный перенос металла. Это способ с неконтролируемыми короткими замыканиями. При этом происходит отделение больших сварочных капель от присадочного материала. Такой метод сварки используется для горизонтальных и нижних швов, где требуется большое тепловложение. Преимущества метода: высокая скорость подачи присадочного материала и возможность выполнять сварку на высоких токах. Недостатки: сильное разбрызгивание металла и искажение сварочной ванны, из-за чего ухудшается качество шва. Наблюдается большой расход присадочной проволоки и некрасивый внешний вид сварочного соединения.

- Струйный перенос металла – мелкокапельный перенос металла. Достоинства: красивый внешний вид сварочного соединения, большая глубина провара, небольшое разбрызгивание металла и высокая производительность цикла сварки и наплавки. Недостатки: вероятность прожига металла, большое тепловложение, сварка возможна только в горизонтальном положении.

Импульсная сварка MIG обладает всеми преимуществами вышеописанных методов сварки и практически не имеет недостатков, за исключением высокой стоимости оборудования. Подходит для сварки разных марок сталей, цветных металлов и сплавов на их основе.

Подключение и настройка

- Нужно обеспечить надежное заземляющее соединение. В период импульса возникают высокие токи, поэтому должен быть надежный контакт с заземлением.

- Необходимо проверить правильность подключения всех кабелей.

- Рекомендуется использовать силовые кабели длиной до 15 метров, чтобы сократить величину индуктивности. При сматывании кабелей большой длины увеличивается индуктивность, которая сглаживает импульсы.

- Не рекомендуется наматывать кабели вокруг токопроводящих предметов для повышения эффективности импульсной сварки.

Настройка формы волны импульса очень важна при импульсной сварке. К каждому полуавтомату MIG с импульсным режимом идет руководство по эксплуатации и настройке, где подробно описан процесс настройки инверторного аппарата. Правильная настройка импульсного режима MIG-сварки позволяет добиться качественного провара и красивой формы шва.

Выбор полуавтомата для импульсной MIG-сварки

Для достижения высокого качества и эффективности импульсной сварки полуавтоматом, необходимо правильно подойти к выбору MIG-аппарата.

Основные рекомендации по выбору оборудования:

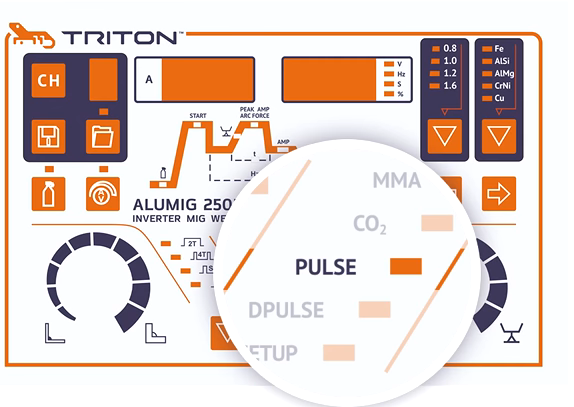

- Проверьте наличие синергетического алгоритма настройки. Данная функция значительно упрощает и ускоряет процесс настройки полуавтомата, что особенно актуально для начинающих сварщиков.

- Некоторые модели современных полуавтоматов, кроме классического режима «Пульс», могут работать в режиме «Двойной пульс» или «Double Pulse». Такой режим позволяет добиться более контролируемого тепловложения и красивой «чешуйчатой» формы шва, как при трудоемкой TIG-сварке.

- Сварка импульсная полуавтоматом сопровождается высокими токами, что приводит к сильным нагревам горелки. Поэтому выбирайте крупные горелки и, по возможности, с жидкостным охлаждением.

Подведем итоги

Импульсная MIG-сварка обеспечивает хорошую производительность, экономичность, высокое качество сварочного соединения, контролируемое тепловложение и форму шва.

Такие аппараты подходят для сварки практически всех типов металлов и сплавов.

Система обозначений MIG/MAG, TIG и MMA

Если раньше ручная дуговая сварка обозначалась просто и понятно (РДС), то на сегодняшний день система обозначений изменилась. Тем более, когда речь идёт про такие аббревиатуры, как TIG, MMA и MIG/MAG.

Чтобы не путаться в них, нужно понимать, про какой вид сварки идёт речь в том или ином случае.

В этой статье будет рассмотрена современная система обозначения: что такое MIG/MAG, а также, что такое TIG и MMA сварка.

В Советском Союзе ручная дуговая сварка обозначалась, как РДС. Данный вид сварки занимает лидирующие позиции в промышленности. Активно применяется ручная дуговая сварка и в быту, как самый простой и надежный способ сваривания металлов.

Сегодняшнее обозначение ручной дуговой сварки, это MMA — Manual Metal Arc. Данный вид сварки представляет собой использование электрической дуги и штучных электродов с покрытием. Электроды могут иметь основное или рутиловое покрытие, но оно обязательно должно присутствовать на металлическом стержне.

Многие почему-то путают MMA сварку плавящимся электродом с покрытием, со сваркой TIG. Для TIG сварки применяются также электроды, но только без покрытия. Неплавящиеся электроды изготавливаются из вольфрама, и они не несут какой-либо защиты для сварочной ванны, а служат лишь для формирования будущего шва.

Для TIG сварки применяются инертные газы и вольфрамовые электроды. Стоит заметить, что в некоторых странах, например, в Германии, данный вид сварки обозначается несколько по-другому, а именно WIG (Wolfram Inert Gas).

Также, нередко можно встретить и другое обозначение сварки неплавящимися электродами, например, GTA (Gas Tungsten Arc). В качестве формирования сварочной дуги в данном случае, помимо инертных газов (гелий, аргон или азот), также выступает сварочная дуга, работающая от переменного и постоянного тока.

Что означает MIG/MAG сварка

MIG/MAG — обозначает исключительно полуавтоматическую сварку проволокой в среде защитного газа. То есть, если для MMA и TIG сварки применяются разного вида электроды, то для MIG и MAG сварки – только проволока.

Полуавтоматическая сварка получила широчайшее применение на производстве. Это вторая по виду сварка за ручной дуговой сваркой, которая активно применяется на сегодняшний день по всему миру.

Характерные свойства сварки полуавтоматом, это ровный и красивый сварочный шов без шлака. Полуавтоматическая сварка, просто незаменимая при ремонте автомобилей и другой техники.

Технология сварки MIG/MAG

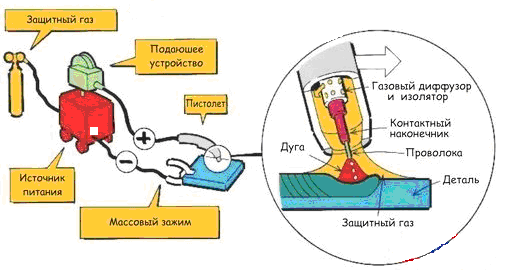

Система для полуавтоматической сварки состоит из источника постоянного тока, устройства подачи проволоки, катушки, горелки и газового баллона.

Ток подается на дугу по сварочной проволоке (проволока подключается к положительному полюсу), которая, расплавляясь, переносится на свариваемый металл. Непрерывная подача проволоки необходима, поскольку материал проволоки постоянно расходуется в процессе сварки.

MIG/MAG - Metal Inert / Active Gas - дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного/активного газа с автоматической подачей присадочной проволоки. Это полуавтоматическая сварка в среде защитного газа - наиболее универсальный и распространенный в промышленности метод сварки. Иногда этот метод сварки обозначают GMA (Gas Metal Arc) . Применение термина «полуавтоматическая» не вполне корректно, поскольку речь идет об автоматизации только подачи присадочной проволоки, а сам метод MIG/MAG с успехом применяется при автоматизированной и роботизированной сварке. Словосочетание «в углекислом газе», к которому привыкли многие специалисты, умышленно упущено, так как при этом методе все чаще используются многокомпонентные газовые смеси, в состав которых помимо углекислого газа могут входить аргон, кислород, гелий, азот и другие газы.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25 . 30 %, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

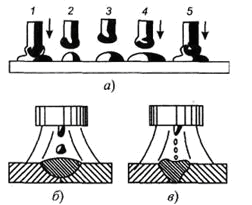

При традиционном способе сварки можно выделить три основные формы расплавления электрода и переноса электродного металла в сварочную ванну. Процесс сварки с периодическими короткими замыканиями характерен для сварки электродными проволоками диаметром 0,5 . 1,6 мм при короткой дуге с напряжением 15 . 22 В. После очередного короткого замыкания (1 и 2 на рис. ниже, а) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю. В результате длина и напряжение дуги становятся максимальными.

Во все стадии процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи.

Рис. Основные формы расплавления и переноса электродного металла: а) короткими замыканиями; б) капельный; в) струйный

Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (5). При коротком замыкании резко возрастает сварочный ток и как результат этого увеличивается сжимающее действие электромагнитных сил, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием. Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

Частота периодических замыканий дугового промежутка может изменяться в пределах 90 . 450 в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т.д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. При оптимальных параметрах процесса сварка возможна в различных пространственных положениях, а потери электродного металла на разбрызгивание не превышают 7 %.

Увеличение плотности сварочного тока и длины (напряжения) дуги ведет к изменению характера расплавления и переноса электродного металла, перехода от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера (рис. выше, б), хорошо заметными невооруженным глазом.

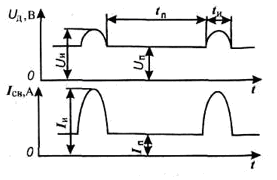

Рис. Изменение тока и напряжения дуги при импульсно-дуговой сварке: In, Un-ток и напряжение основной дуги; Iи, Uи-ток и напряжение во время импульса; tn, tи - длительность паузы и импульса

При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15 %.

Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности - импульсно-дуговая сварка (рис. ниже). Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи.

Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.

Можно использовать одиночные импульсы или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Название "струйный" он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей (см. рис. выше, в). Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до "критического" для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5 % кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна -колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

Сварочные параметры.

Поскольку внешний вид сварочной дуги и сварочной ванны определяется параметрами сварки, то для сварщика нет необходимости постоянно обращаться к таблицам и диаграммам соотношений различных сварочных параметров.

- сварочное напряжение определяет внешний вид сварочной ванны, однако ее размеры (при постоянно напряжении) могут регулироваться вручную с помощью изменения перемещения горелки.

- Скорость подачи проволоки пропорциональная сварочному току.

Для сварки MIG Короткой дугой/Струйным переносом и Импульсной сварки MIG, в зависимости от используемых сварочных источников доступны простые и быстрые синергетические настройки. В режиме синергетики параметры сварки задаются автоматически, основываясь на условиях работы (материал, толщина, газ, проволока, скорость), и посредством управления микропроцессором динамически контролируются и поддерживаются в балансе в течение всего сварочного процесса. Это позволяет получить исключительные результаты сварки с точки зрения, количества, качества и внешнего вида сварного шва для всех условий и областей применения.

Само название метода полуавтоматической сварки MIG-MAG указывает на использование определенного газа в сварочном процессе: инертного (Ar) для MIG-сварки (Metal Inert Gas) и активного (СО2) для MАG-сварки (Metal Active Gas).

Использование CO2 в качестве защитного газа обеспечивает хорошее проплавление металла, возможность подачи проволоки с высокой скоростью и получение швов с хорошими механическими характеристиками при сравнительно невысоких затратах. С другой стороны при использовании этого газа возможны проблемы с конечным химическим составом соединения, поскольку сварочная ванна оказывается перенасыщена углеродом при недостатке легко окисляемых элементов. Сварка с использованием чистого углекислого газа создает другой ряд проблем, например, разбрызгивание металла при сварке и пористость соединения из-за включения пузырьков монооксида углерода.

Чистый аргон используется только при сварке легких сплавов. Для сварки нержавеющих сталей с содержанием хрома и никеля лучше использовать смесь с добавлением кислорода и углекислого газа в количестве 2%, поскольку это улучшает стабильность дуги и форму шва.

Этот газ используется как альтернатива для аргона и позволяет получить большую глубину проникновения (для толстых деталей) и большую скорость подачи проволоки.

Позволяет получить более стабильную дугу, чем при использовании чистого гелия и большую глубину проникновения и скорость подачи проволоки, чем при использовании чистого аргона.

Эти смеси используются при сварке черных металлов методом КОРОТКОЙ ДУГИ, поскольку это увеличивает теплоперенос. Также эти смеси могут использоваться и при сварке методом СТРУЙНОГО ПЕРЕНОСА. Обычно смесь содержит от 8% до 20% углекислого газа и примерно 5% кислорода.

MIG/MAG сварка алюминия и алюминиевых сплавов

Для уменьшения вероятности образования трещин при сварке следует помнить:

Сварка разнородных сплавов, как это обычно и происходит, увеличивает их чувствительность к трещинам. При выборе присадочного материала обращайте внимание на хим. состав присадки и базового материала, избегайте повышенного содержания магния и меди в материале шва.

Плохая подача проволоки – главная причина пригорания проволоки к соплу горелки

В отличии от сплавов серии 5ххх, сплавы серии 4ххх имеют меньшую вязкость и меньший предел прочности на срез в наплавленных участках. Проволока из этих сплавов также имеет повышенное количество проблем с подачей, чем проволок 5ххх того же диаметра.

Присадка из сплава марки 5ххх дает максимально возможную для не термообрабатываемых сплавов прочность шва. Содержание магния в присадке в пределах от 0.5 до 3% дает шов, чувствительный к трещинам. Сплавы Al-Mg с содержанием магния менее 3% могут быть сварены присадкой серии 4ххх Al-Si, поскольку силициды магния повышают вязкость, но одновременно повышают чувствительность к трещинам.

Для оптимальной подачи проволоки настраивайте минимальное торможение на катушке подачи проволоки.

Для подачи мягкой проволоки используйте любой жесткий и твердый пластик вместо мягкого полиамида.

Убедитесь в том, что для направляющих на входе в горелку используется полиамид или фторопласт

Для минимизации растяжения при подаче мягкой алюминиевой проволоки используйте подающие ролики с U-образной канавкой и притупленная фаской гранями. Настройте минимальное натяжение проволоки.

Для ручной сварки алюминия проволокой диаметром 1.2мм используйте обыкновенную 3м горелку с пластиковым шлангом.

Если сварка ведется с помощью сварочного робота, оснащенного устройством контроля подачи проволоки то наличие подающей системы “тяни-толкай” не обязательно при условии оснащения робота системой подачи проволоки с контролем степени ее натяжения.

Используйте повышенные подачи защитного газа – 20-30 л\ч для аргона, 23-50 л\мин для смесей гелий-аргон. Если у вас установлен расходомер, тарированный для аргона, а вы используете смеси с аргоном и установили расход 19л\час – реальный расход будет примерно на 50% выше. Используйте специальный расходомер при работе с гелиевыми смесями.

При сварке алюминиевых сплавов избегайте избыточно жестких прижимов/зажимных приспособлений; используйте возможно меньшее их количество для предотвращения трещин.

Поскольку тепло распространяется в алюминиевой детали быстро – подходите внимательно к сварке деталей. Варите тонкие места и стыки/трещины в первую очередь.

Избыточное количество установленных на алюминиевые детали зажимов может привести к трещинам в продольном направлении шва.

Увеличение длины провариваемого участка снижает вероятность образования трещин в продольном направлении шва.

Чтобы уменьшить количество трещин в поперечном направлении шва снижайте количество тепла, приходящее в материал детали при сварке(ток) с одновременным повышением скорости наложения сварного валика при сварке(перемещение горелки).

Для уменьшения вероятности трещинообразования в корне шва необходимо применять т.н. Обратноступенчатый – наложение относительно коротких сварных валиков “задом наперед” так, чтобы каждый новый участок шел позади предыдущего и его заполнение производилось к моменту остывания предыдущего участка для снижения термических напряжений.

Для минимизации вероятности трещинообразования в центральной части шва убедитесь в отсутствии усиления шва(шов должен бать вогнутый) и проводите сварку на малом напряжении.

Для большего прогрева провариваемого участка (большего провара) повысьте скорость подачи проволоки, используйте самое низкою напряжение, снизьте скорость сварки.

Сварочная ванна и техника сварки:

При сварке алюминия трещина в корне шва в многих случаях является источником брака. Трещина образовывается тогда, когда тонкий слой проваренного металла (впадина) подвергается растягивающим напряжениям после охлаждения детали.

При сварке следует стремиться к тому, чтобы слой наплавленного материала был выпуклым и выступал над прилегающими поверхностями. Тогда возникнет компенсация растягивающих напряжений при охлаждении. Для этого следует подбирать режимы сварки, технику наложения сварных валиков и порядок проходов при сварке.

Импульсная сварка идеально подходит для сварки деталей толщиной от 1 до 2,5мм. При толщине свариваемых деталей более 4мм обычная МИГ сварка дает более однородный шов с малой пористостью.

Импульсная сварка идеальна для сварки потолочных швов и для сварки в вертикальном положении.

Избегайте изгиба шва – проводите сварку с накладками/усилителями.

Используйте проволоку большего диаметра для уменьшения количества проблем с подачей проволоки.

При использовании проволоки диаметром менее 1,2мм возможны проблемы с подачей.

При сварке с толщиной детали выше 6мм, там где нужен повышенный прогрев прилегающих к зоне сварки участков, используйте аргоно-гелиевую смесь. Лучшей считается смесь с 40% гелия и 60% аргона. Необходимо помнить, что значительное содержание аргона необходимо для очистки разделанных кромок от оксида алюминия.

Используйте сопла повышенного диаметра чтобы обеспечить бесперебойную подачу защитного газа в зону сварки.

Если с соплом возникают проблемы – замените его на ближайший больший типоразмер или разверните его на диаметр 0.1-0.15мм больше.

При сварке с помощью робота при начале сварки используйте подачу проволоки на повышенной скорости по сравнению с скоростью подачи на остальных участках.

Поскольку при сварке с помощью робота возможны непровары в начале и в конце шва необходимо или увеличить длину шва выше расчетной или подобрать режимы сварки.

Если алюминий анодирован то кремний, содержащийся в присадке типа 4ххх делает шов более темным по цвету. Использование присадки типа 5ххх дает меньшее затемнение шва.

При пульсационной сварке снижается прогар; низкий ток позволяет использовать проволоку большего диаметра, образуется меньше дыма и озона при сварке.

Данные по сварке алюминия:

Используйте аустенитную (300-й серии) нержавеющую сталь для подкладок или для элементов захватных приспособлений, находящихся близко к зоне сварки.

На сплавах 2ххх-7хххх следите за трещинообразованием в самом начале и под конец прохода. Пользуйтесь таблицами рекомендованных режимов.

Для основного металла с чувствительностью к горячему растрескиванию типа 2ххх используйте присадочную проволоку марок 4145, 4047. Эти присадки имеют низкую температуру плавления и, как привило, затвердевают позже отвердения основного металла и набора им прочности.

При сварке алюминия марки 5ххх используйте предподогрев до 65С для избежания трещинообразования.

При сварке алюминия с содержанием 3,5-5,5%Mg для избежания трещинообразования.

не перегревайте деталь выше 120С

При сварке алюминия с содержанием 3,5-5,5%Mg для избежания трещинообразования убедитесь в том, что при сварки температура не превышает 150С в момент наложения очередного валика.

Присадочный материал тип 4643 предназначен для сварки сплавов типа 6ххх при последующей термообработке для повышения прочностных свойств материала.

Присадочный материал тип 5180 предназначен для сварки сплавов типа 7ххх при последующей термообработке для повышения прочностных свойств материала.

Для уменьшения трещинообразования в зоне термического влияния шва используйте присадку с такой же или меньшей температурой плавления, как и у основного материала.

Для уменьшения трещинообразования в зоне шва присадка должна содержать больше легирующих элементов чем основной материал.

Сплавы тип 4ххх 5ххх более склонны к трещинообразованию когда шов содержит от 0.5 до 2% Si-Mg.

При сварке тонкого алюминиевого листа присадка ER4047 является альтернативой присадке ER4043.

При сварке труб из 5ххх, 6хххх может использоваться присадка ER5656.

Сплавы 5183 и 5556 также могут использоваться вместо ER5656.

Не используйте присадки тип 5356-5183, 5556, 5654 там, где ожидается длительная работа шва при температуре выше 65С – может образоваться усталостная трещина в шве. Допускается использовать сплав тип 5554 поскольку он содержит менее 3% магния.

Будьте осторожны при попытках ремонта несвариваемых марок алюминиевых сплавов. Эти дорогостоящие детали из экзотических сплавов, применяющихся в авиастроении, дельтапланеризме, катерах, спортивном оборудовании дают межкристаллические микротрещины что приводит к трещинообразованию при последующем нагреве.

Поскольку теплопроводность алюминиевых сплавов весьма велика то при сварке возможен непровар на первых 6мм шва. Вероятность непровара увеличивается при толщине свариваемых деталей более 3мм. Чем больше свариваемая деталь – тем выше теплоотвод. Как правило, вероятность непровара высока на первых 6мм шва.

Если длина накладываемых вами швов выше 3мм и свариваемые детали будут подвержены циклически загрузкам либо значительно нагружены то вышеизложенное может помочь уменьшить брак по непровару.

Некоторые виды сварочных аппаратов дают возможность горячего старта на повышенной силе тока для ускоренного прогрева зоны сварки.

При сварке с помощью робота можно поставить большую силу тока или особые режимы сварки на первые 6мм шва.

Если необходима рабочая длина шва, к примеру, 75мм то конструктору было бы неплохо задать на чертеже длину шва 90мм для компенсации дефектов при начале/окончании сварки.

Чтобы минимизировать термические напряжения и снизить количество дефектов в корне шва попробуйте следующее:

Покупая сварочный аппарат Миг сварки убедитесь в том, что он имеет возможность управляемого снижения тока в конце сварки. Те люди, у которых был ТИГ сварочный аппарат с ножным управлением силой тока знают о преимуществах такого контроля.

Если сварка ведется с помощью робота и если он не имеет функции снижения тока в конце сварки – то задайте отдельный режим для этого. Этот режим должен предусматривать или снижение скорости подачи проволоки и напряжения или ту же скорость подачи проволоки и напряжение меньшее на 2-6 вольт чем в основное время сварки.

Если после первого прохода наплавленный валик не выпуклый - применяйте т.н. обратноступенчатый и последние 6мм шва проваривайте на пониженных режимах.

Если вы используете робота для сварки – знаете ли Вы это:

Если вы применяете робота для сварки, имеете полное представление о процессе сварки алюминия и возможных проблемах при сварке – используете ли вы отдельные технологические параметры при наложении однопроходного сварного шва с целью предотвращения брака.

Если при наложении длинного шва выделяется избыточное тепло – используйте отдельные технологические параметры для этого участка и ведите сварку на пониженных режимах.

Если возникает брак в начале шва – используйте отдельный режим сварки с повышенной скоростью подачи присадочной проволоки.

Для получения оптимальных швов уделяйте вниманию соотношению “сила тока/подача проволоки”.

Для сварки более 6мм предпочтительна 062 проволока с обычным струйным переносом металла. При этом скорость перемещения горелки значительно выше, чем у импульсной сварки – более 1,25 м/мин. Также сварка со струйным переносом более предпочтительна в плане провара и стабильности дуги.

Для улучшения качества шва в его начальной точке нужно применять следующие техники:

При ручной МИГ сварке отрегулируйте уменьшенный вылет проволоки и варите слева направо, от себя в начале шва. При сварке роботом варите так же слева направо, от себя выставив малый вылет проволоки из горелки и работая на повышенных режимах.

Если ведется сварка участка менее 3мм то предпочтителен импульсный процесс или контактная сварка.

Если вы работаете на оборудовании с неизвестными параметрами подачи проволоки то необходимо выяснить скорость подачи проволоки, непрерывно подавая ее на протяжении 10 секунд. После этого провести пробную сварку и добиться корректировки скорости подачи проволоки с инкрементов в пределах 10%.

Используйте оптимальный ампераж для проволоки определенного диаметра.

При сварке импульсным током оптимум лежит в пределах 30-60А.

Если сварка проводится проволокой диаметром 1,2мм и от сварочного источника проводите сварку вертикальных швов с подачей проволоки 7м/мин(как правило рукоятка регулятора устанавливается “на 11 часов” , 140А, 23В.

При сварке током КЗ ставьте напряжение дуги в пределах от 14 до 17В. Прислушайтесь ко звуку дуги – если раздаются слабые шлепки то снижайте вольтаж до тех. Пор, пока слабый треск не появится. Если раздастся звук треска и шлепков – повышайте вольтаж до тех пор, пока не останется постоянный звук слабого треска.

Отрегулируйте длину дуги вольтажом так, чтобы ее дуга была наименьшей без затухания и разбрасывания брызг из сварочной ванны.

Типичные данные для сварки МИГ

0.8мм : подача проволоки 12,5-19м/мин, 95-150А, 22-24В.

Оптимум 110-130А, 12,5-17/м/мин, 22В

1мм : подача проволоки 10-17,8м/мин, 120-200А, 23-24В.

Оптимум 150А, 13м/мин, 23В

1.2мм : подача проволоки 7.25-15,3м/мин, 140-270А, 23-25В.

Оптимум 170-230А, 9,4-11,5м/мин, 24В

1,6мм : подача проволоки 5,5-10,4м/мин, 190-350А, 26-28В.

Оптимум 270А, 7,5м/мин, 26-28В

При начале шва используйте нижний интервал указанных диапазонов.

При проблемах с проволокой диаметром 1,2мм (разбрызгивание, приваривание проволоки) можно попробовать проволоку диаметром 1,4мм которая применяется в системах роботизированной сварки и также представлена на рынке.

Проблемы при сварке алюминиевого сплава 6061-Т6.

Происходит сварка сплава 6061-Т6 присадочной проволокой 4043. При испытании сварного шва на прочность не удается добиться хотя бы минимально регламентируемой стандартом прочности шва. В любом случае, прочность в зоне шва снизится примерно вдвое от табличного значения для термообработанного материала.

Данная проблема является общей для сплавов 6ххх и известна как перегрев при сварке. Для ее решения проводите сварку на теплоотводящей прокладке, используйте присадки типов 4ххх, 5ххх и проводите последующую термообработку шва.

Максимальная температура предподогрева 120С. Не проводите сварку, пока температура детали не превысит 93С. По возможности используйте медные подкладки для отвода избыточного тепла из зоны сварки.

При сварке МИГ варите на наименьшем токе и возможно с большей скоростью перемещения горелки.

Наплавляйте шов тонкими валиками а не поперечными волнами.

Не используйте гелий в газовой смеси за исключением особах случав.

При сварке деталей из сплава 6061, работающих при повышенных температурах, используйте проволоку 5554/4047/4043. При использовании проволоки 5356/5556/5183 возможна усталостная коррозия шва или трещинообразование.

Если происходит сварка деталей из сплава 6061, требующих однородного цвета после анодирования применяйте проволоку из сплава 5356. Проволоки серии 4ххх будут давать более серые оттенки.

При термообработке деталей из сплава 6061, подвергающихся последующей термообработке полезно знать что сплавы присадок марок 5183/5356/5556 являются не тремообрабатываемыми и их использование может привести к последующему необратимому браку. Присадка 4043 в этом отношении нейтральна. Присадка 4643 считается пригодной для последующей термообработки.

При растрескивании шва попробуйте заменить проволоку 4043 на 4047. Также поэкспериментируйте с режимами сварки.

При сварке 6063-Т6 Тиг сваркой применяйте присадки серии 5ххх и 4хххх. При МИГ сварке применяйте сварку с повышенным значением катета шва или шириной шва.

При сварке сплава Т6/6063-Т52 сваркой МИГ присадка 4043 имеет наименьшую склонность к трещинам. Сплав 5356/5556 имеет наибольшую прочность шва.

При сварке сплава 6061 МИГ и ТИГ сваркой(ТИГ в 4 раза медленнее) поводки при сварке были практически одинаковыми. Данный феномен занимателен и имеет практическое значение.

Читайте также: