Инструмент для зачистки брызг от сварки

Обновлено: 18.05.2024

При выполнении сварочных работ в одиночку бывает очень неудобно (или даже невозможно) приварить нужный элемент в определённом месте конструкции. Отличными помощниками в решении данной проблемы выступят специальные струбцины для сварки, с которыми мы подробнее ознакомимся в этой статье.

Особенности

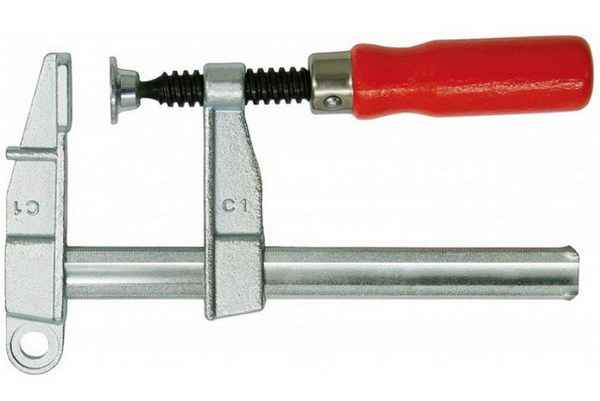

Струбцина для сварки – это специальное приспособление, которое служит в качестве фиксатора некоторых частей в момент сварки или обработки. Указанное устройство максимально крепко сопрягает отдельные элементы свариваемой конструкции, что значительно облегчает практически любую работу с ними.

Конструктивно такое изделие состоит из двух основных частей: рамы и подвижного устройства, которое прижимает свариваемые элементы. За счет изменения расстояния между рамой и подвижной деталью происходит плотный захват свариваемых поверхностей. В качестве прижимного механизма может применяться винт с резьбой или рычаг.

Изменяя силу затяжки, возможно регулировать плотность прижима элементов сварки, что необходимо при фиксации тяжелых заготовок.

Угловые струбцины применяются для стыковки заготовок труб под разными углами. Такое изделие – самое распространенное, поскольку применяется практически везде. Оно вполне подойдет для сварочных работ в домашних условиях, в сфере сборки металлоконструкций, а также в промышленном производстве. Исходя из необходимого угла струбцина может иметь постоянный угол стыка или возможность регулировки наклона деталей.

У угловых струбцин для сварки имеется ряд неоспоримых преимуществ. Рассмотрим их.

- Для повышения жесткости соединений применяется толстостенный металл. За счёт этого уменьшается вероятность изгиба сварочного шва от перегрева металла или иной деформации в процессе работы.

- В конструкции прочных струбцин применяются обмедненные резьбовые детали. Это делается для того, чтобы расплавленные брызги металла не разрушали резьбу, а прижимной механизм прослужил максимально дольше.

- Применение описываемого устройства позволяет сварщику не держать свободной рукой одну из свариваемых деталей, а жесткая фиксация дает возможность работать электродом под любым углом.

Качество выполнения сварочных работ зависит не только от навыков самого сварщика, но и от инструмента, который он использует в работе.

Применяя такой дополнительный инструментарий, как струбцины, можно не только в разы уменьшить время выполнения поставленной задачи, но и избавиться от необходимости подгона и натяжки заготовок для дальнейшей работы.

Разновидности

Сегодня существует огромное количество разнообразных струбцин, используемых для определенных типов фиксации. Рассмотрим самые распространенные виды этих приспособлений, которые можно найти в любом магазине со сварочным оборудованием.

- Корпусные струбцины. Такой зажимной механизм может быть использован для фиксации заготовки на различных косых и параллельных поверхностях. Свое название это приспособление получило из-за того, что прижим выполняется всем корпусом. Изделие представляет собой 2 металлических бруска, соединенных между собой металлический пластиной с одной стороны. Один из брусков жестко закреплен на конце металлической пластины, а второй имеет дотягивающий винт и свободно движется вдоль всей пластины. Чтобы выполнить зажатие детали, необходимо свести оба бруска, а затем прижимным винтом дожать оставшееся расстояние. Этот вид струбцин считается самым распространенным в сварочном деле.

- Винтовая струбцина. Тоже довольно популярный инструмент. Он имеет массу вариантов исполнения, но принцип работы остается неизменным: прижим выполняется благодаря затягиванию винта. Это изделие может быть выполнено в виде корпусного зажима. В таком случае прижимной болт проходит сквозь брус, а пятак выполнен в виде губы. Хороший инструмент такого типа должен быть выполнен из инструментальной стали путем ковки. Кованные вещи имеют закалку и повышенную прочность, что обеспечивает изделию долговечность.

- Магнитная струбцина (магнитный уголок). Это еще один распространенный вид фиксаторов среди сварщиков, поскольку предназначен для предварительной фиксации двух металлических профильных труб и имеет возможность быстрой подгонки без необходимости раскручивания прижимных винтов. Описываемое приспособление может иметь различные геометрические формы (треугольник, квадрат, пятиугольник).

- Струбцина с трещоткой. Внешний вид напоминает большую прищепку для белья. Зажимается от руки, а наличие храпового механизма не позволяет разжиматься обратно. Для ослабления зажима необходимо нажать на специальную кнопку на ручке.

- Вакуумные струбцины. Представляют собой 2 ручных вакуумных насоса, закрепленных на металлической раме параллельно друг другу. Такая струбцина бывает трехосевая. Описываемое изделие применяется для стыковки двух листов металла.

- G-образная струбцина. Хорошо подходит для выполнения сварочных работ. Такие конструкции выполняются из инструментальной стали, что обеспечивает им повышенную прочность и долговечность. Устройство может надежно зафиксировать между собой сразу несколько нужных элементов, с которыми ведутся сварочные работы.

- С-образная струбцина. Это та же G-образная струбцина, но только у неё имеется возможность захвата делали с большим удалением от края стола.

- Трубные. Основой конструкции такого устройства является металлическая трубка с неподвижной губой, а подвижная губа имеет стопорный механизм. Прижим осуществляется винтом, который располагается на неподвижной губе. Может применяться для сваривания швеллеров.

Как выбрать?

Перед покупкой струбцины нужно понимать, что не существует какого-то единого (универсального) вида прижимного механизма, который подойдет на все случаи в жизни. Каждая из разновидностей этих приспособлений предназначена для определенных задач.

- Если вам потребуется сварить 2 детали под углом в 90 градусов, а у вас под рукой только G-образные струбцины, решить поставленную задачу с их помощью будет очень нелегко, особенно, если вы свариваете круглые трубы.

- Угловая струбцина тоже не поможет, если нужно сварить между собой 2 листа металла в одной плоскости.

Поэтому к выполнению определенных сварочных работ нужно подходить ответственно, зная точно, какой вид вспомогательного инструмента понадобится в том или ином конкретном случае.

Когда тип нужной струбцины будет определен, необходимо произвести выбор по качеству исполнения инструмента.

Обратите внимание на площадь и толщину прижимных губок: чем они шире и толще, тем большее усилие при зажиме могут выдержать (а площадь ещё обеспечит и надежный захват заготовки). Это очень важные параметры, которые нельзя недооценивать, поскольку во время сварки от перегрева металл очень часто заметно уводит, а недобросовестно закрепленные струбцины позволят свариваемым деталям сдвигаться. Это неминуемо приведет к браку или к дальнейшей натяжке заготовки для последующего приваривания.

Нужно обратить внимание на резьбу и исполнение винтовых соединений. Как говорилось ранее, желательно, чтобы они были обмедненными – это лучшее решение. А также посмотрите на имеющийся шаг резьбы – чем он крупнее, тем больше усилия на зажим может выдержать гайка. Лучше всего выбирать максимальный шаг, поскольку такое изделие прослужит гораздо дольше.

Размер струбцины не менее важен в выборе идеального инструмента. Тут все индивидуально, поэтому выражение «больше» в данном случае вовсе не означет «лучше». Слишком большая струбцина не может быть применена в маленькой конструкции, а маленькой, вероятно, может не хватить для зажатия габаритного элемента. Именно поэтому размер приобретаемой струбцины должен исходить из максимальной ширины двух свариваемых деталей (плюс небольшой зазор).

Обзор струбцин Bessey смотрите далее.

Зачистка сварочных швов: особенности и способы

В процессе сварки различных изделий и конструкций образуются сварочные швы. Они могут полностью испортить внешний вид предмета, поэтому от них лучше избавиться. Сделать зачистку можно различными способами. Сегодня мы поговорим о том, как просто убрать такие швы и чем это можно сделать.

Зачистка сварочных швов после сварки является необходимой процедурой. В процессе таких работ происходит сильное нагревание металлических элементов до температуры плавления, что приводит к напряжению внутри и изменению формы. Помимо этого, на швах будут образовываться мелкие частицы и шлак. В настоящее время существует большое количество всевозможных методов и способов, позволяющих удалять сварочные швы с металлических изделий. Сделать это можно и при помощи специальных инструментов (наждачник, фреза), и вручную при помощи проволочных щеток.

Зачем нужна?

Сильное внутреннее напряжение в металлической конструкции, которое образуется в процессе сварочных работ, может привести не только к деформации детали, но и к ее дальнейшему быстрому разрушению. Кроме того, в местах, где был неравномерный нагрев, может измениться структура кристаллической решетки. Это приводит к ухудшению различных химических и физико-механических свойств материала. Специальная термическая обработка дает возможность восстановить внутреннее строение металлических деталей, а также улучшить их свойства. Процедура позволяет сделать металл достаточно прочным и устойчивым к образованию коррозии.

Способы

Избавиться от сварочных швов на металле можно различными способами:

- термическая обработка;

- механическая обработка;

- химическая обработка.

Термическая обработка

Она используется в том случае, если необходимо зачищать остаточные напряжения во внутренней части. Данный тип обработки обязателен после сварки тонкостенных металлических конструкций. Чтобы произвести такую процедуру, следует слегка нагреть деталь, а затем охладить ее по заданному температурному графику.

Термическая обработка позволяет бесшумно снять весь шлак со швов.

Для контроля за температурным режимом можно использовать различные агрегаты: пирометр и тепловизор (электронные аппараты, они измеряют нужные показатели дистанционно), термокраска и термокарандаш (изменяют свою расцветку при смене температуры).

Механическая обработка

Этот способ позволяет убирать шлак, металлические «брызги» и окалины со сварочных швов посредством шлифовки. Для механического типа понадобится или проволочная прочная щетка, или специальный абразивный диск. На промышленных предприятиях такие элементы закрепляются в шлифовальных машинках (нередко в бытовых условиях такой аппарат называют болгаркой). Перед обработкой стоит подобрать подходящий круг.

Оптимальным вариантом для сварочных швов на нержавеющей стали будет цирконат алюминия, так как он не оказывает на такие изделия коррозийных воздействий. Также часто используются особые лепестковые абразивные насадки. Последние должны иметь лепестки, созданные на тканевой основе. Они считаются наиболее надежными по сравнению с остальными разновидностями. Элементы с лепестками на тканевой основе и с нанесением из цирконата алюминия обладают относительно высокой стоимостью, но и очистка посредством их отличается особым уровнем качества.

Самым простым и дешевым вариантом станут насадки на бумажной основе. Чаще всего их делают с напылением из оксида алюминия. Но уровень цены будет полностью соответствовать и уровню качества шлифовки швов. Помните, что подобные насадки следует подбирать с учетом типа работы. Если вам нужно зачистить швы в труднодоступных местах в угловых сложных металлических конструкций, то тогда размер абразивного элемента насадки лучше взять небольшого размера.

Для запиловки самого верхнего наиболее грубого слоя с окалинами и шлаком допустимо использовать насадку самого большого размера. В данном случае она не сможет повредить сам материал.

Финишная обработка всегда осуществляется самым маленьким шлифовальным инструментом, поэтому при проведении таких процедур будут использоваться сразу несколько видов насадок разных по размеру.

Химическая обработка

Самый лучший результат можно достичь, совместив механическую и химическую обработку швов. Последняя может производиться посредством травления или пассивации. Такой тип удобен для зачистки углом. Травление чаще всего выступает в качестве подготовительного этапа перед механической обработкой. Оно должно выполняться с использованием специальных химических веществ. Они позволят создать надежное покрытие, стойкое к образованию коррозии.

Кроме того, эта процедура дает возможность удалять места, где скапливается окисленный хром или никель. Если их своевременно не удалить, они могут быть поражены коррозией. Если сварочные швы небольшие, то тогда можно просто нанести на их поверхность химический состав. Иногда деталь полностью окунают в вещество. После травления следует выполнить пассивацию, которая позволит придать металлу дополнительную прочность. Пассивация представляет собой обработку детали специальным раствором, который позволяет формировать на поверхности изделия защитную пленку, не дающую образовываться коррозийному слою.

После проведения химической обработки обязательно нужно смыть все остатки растворов водой. При этом сточную воду нужно утилизировать максимально осторожно. Ведь жидкость будет содержать в себе большое количество вредных тяжелых металлов и кислот. Их можно немного нейтрализовать с помощью щелочей.

После все это тщательно фильтруют и только потом выливают в безопасное место.

Контроль качества

При проведении сварочных работ и затирки образовавшихся швов на металле следует руководствоваться правилами и нормами, закрепленными в ГОСТ 31385-2008 (требования к сварке и контролю качества сварных соединений). В данном ГОСТ можно найти общие требования к проведению таких работ, отдельные требования к различным свойствам изделий (прочность, ударная вязкость, технологические испытания на изгиб таких соединений).

Также там можно найти и таблицы с максимальными значениями выпуклости швов в миллиметрах (в зависимости от их размеров), перечень методов, позволяющих производить контроль за качеством сварных соединений.

О том, как идеально зачистить сварочные швы на профильной трубе, вы можете узнать из видео ниже.

Как защитить металл от сварочных брызг

Как и чем защитить металл от сварочных брызг

При сварке ответственных изделий очень важно уберечь их поверхность от брызг раскалённого металла. В некоторых случаях налипшие капли от сварки будут восприниматься как довольно серьёзный дефект.

Сварочные брызги возникают по разным причинам. В основном происходит это явление, когда зажигается дуга, и в результате завышенных параметров сварочного тока.

Для устранения подобного рода дефекта сварщики прибегают к болгарке с зубилом. Болгаркой они стачивают капли металла, а зубилом убирают их с поверхности.

Чтобы такого не происходило, важно защитить поверхность свариваемого изделия от брызг металла. Как и чем это лучше сделать, будет рассказано в статье.

Причины прилипания брызг металла

Существует достаточно большое количество причин, из-за которых сварочные брызги прилипают к металлу. В первую очередь это неправильный режим сварки: ток имеет слишком завышенные значения.

Также на появление брызг влияет и качество электродов. Если электроды будут плохими или отсыревшими, то все это приведёт к разбрызгиванию металла при сварке, а значит и к появлению капель.

Кроме того, недостаточная подготовка изделия перед сваркой, может привести к тому, что электрод все время будет прилипать к металлу, а это также приведёт к появлению брызг. Только избавившись полностью или частично от данных проблем, можно обеспечить высочайшее качество сварного соединения.

Как и чем защитить металл от сварочных брызг

Чтобы каждый раз не счёсывать брызги расплавленного металла механическим путём, следует защитить поверхность изделия. Сделать это можно различным способами, например, обработкой околошовных зон сварки мелом. В таком случае брызги не будут прилипать к металлу.

Также можно защитить части изделия асбестовой тканью или другим материалом, который не горит. Что же касается покупных средств, то на сегодняшний день их существует достаточно большое разнообразие в виде жидкостей и паст.

Наиболее хорошо себя зарекомендовали средства защиты от брызг таких производителей, как: ИНДУСВАР, BINZEL, E-WELD и ESAB.

По способу использования они подразделяются на:

- Жидкости, которые наносятся на свариваемую заготовку кисточкой или пульверизатором;

- Аэрозоли, которые распыляются с помощью специального флакона;

- Пасты, которые наносятся на поверхность металла, предотвращая тем самым прилипание брызг от сварки.

Чтобы защитить поверхность изделия от брызг раскалённого металла можно использовать различные средства. Однако важно понимать причину возникновения проблемы, если брызг слишком много. Часто она кроется в отсыревших и некачественных электродах, плохой работе инвертора, а также, ввиду сильно ржавой и плохо подготовленной поверхности.

Инструменты и принадлежности сварщика

Инструменты сварщика ручной дуговой сварки и принадлежности

Помимо сварочного инвертора или трансформаторного аппарата для сварки, сварщик пользуется ещё, достаточно большим количеством инструмента. Это и всем известная болгарка, и струбцины, и молоток для шлака, куда же без него.

Инструменты сварщика ручной дуговой сварки

Рабочее место сварщика — называется сварочным постом. Пост может быть стационарным или передвижным, он состоит из источника дуговой сварки и инструментов для выполнения сварочных работ.

К инструментам и принадлежности сварщика относятся:

Автоматическая маска или затемняющий щиток — защищает лицо сварщика и глаза от вредного воздействия ультрафиолета. Если варить без маски, то быстро ослепнешь, поэтому термин «нахватался зайчиков», это про сварщиков.

Сварочный аппарат — он может быть переменного или постоянного тока, с подачей газа или без. Аппарат для электросварки самый главный инструмент, друг и помощник сварщика. Тех, кто умело пользуется сварочным аппаратом, ценят, и ласково называют «мастак». Такие сварщики всегда в почёте и в цене, ведь они могут заварить все, начиная от лопаты и заканчивая швеллером.

Держатель электрода или электрододержатель — не менее важный инструмент сварщика ручной дуговой сварки. Держак для сварки должен быть удобным и лёгким в работе, весить не больше 500-600 грамм. Тяжёлый и увесистый электрододержатель неудобен в работе, он сильно напрягает руку сварщика, что в свою очередь, мешает качественному проведению сварочных работ.

Сварочные провода — по ним ток для электросварки подводится к месту проведения работ. Провода для сварки должны быть не просто длинными, но и достаточно мощными, чтобы выдержать сварочный ток. Самыми распространёнными марками сварочных проводов, являются следующие марки: АПР, ПРГ, КОГ, КГ, ПРГД. Такие провода в обязательном порядке имеют качественную прорезиненную изоляцию.

Принадлежности сварщика

Молоток для отбивания шлака — такой себе небольшой молоточек, лёгкий и удобный в работе, с одной стороны которого имеется заостренный конец. Как раз острым концом и удобно отбивать шлак с металла во время сварки, особенно, если его очень много.

Щетка по металлу — куда же без щетки по металлу, поверхность которого должна быть очищена от грязи и ржавчины перед сваркой. От правильности подготовки металлических поверхностей, зависит качество сварочного шва и успех проделанной работы.

Шаблон сварщика УШС — предназначен для контроля над различными элементами электросварки, например, измерения глубины дефектов, высоты сварочного шва, а также многого другого.

Болгарка — угловая шлифовальная машина не относится к инструментам сварщика, однако, мало какой сварщик, способен обойтись в работе без неё. Резка металла, удаление окалин и шлифовка сварных швов, вот только малый перечень тех работ, которые выполняет сварщик с помощью болгарки.

Мой давний знакомый, сварщик, жить не может без болгарки, все время ею шлифует сварные швы. Мы уже ему говорили, мол, Максим, прочность конструкции из-за этого снижается, но ему абсолютно до лампочки, все точит и точит.

Струбцины — тут все понятно, и струбцины используются сварщиками для того, чтобы зафиксировать, какие-либо элементы металлоконструкции при сварке. Не у всех сварщиков есть помощники, поэтому струбцины являются незаменимым инструментом во время проведения сварочных работ.

Зачистка сварных швов после сварки

В соединении металлических заготовок на сегодняшний день сварочные технологии находятся вне конкуренции. Это и наиболее распространенный, и самый экономичный способ изготовления сложных металлоконструкций. Сварка позволяет получать очень прочное соединение неограниченного количества элементов из металлов с однородным и эстетичным стыком. В то же время сварочный шов может стать самым уязвимым звеном конструкции из-за плохого качества работ. Зачистка дает возможность выявить брак в процессе выполнения соединений и устранить его задолго до начала эксплуатации конструкции.

Способы зачистки сварных швов

Из-за этого и необходимости придания шву эстетичности зачистка является одним из пунктов, которые внесены в требования ГОСТа. Для зачистки сварного соединения применяются различные инструменты и методы:

- Механическая обработка стыка методом шлифовки с использованием "болгарки" или подручных абразивных материалов.

- Химическая обработка, подразумевающая протравливание специальными реагентами.

- Термический способ. Снимает остаточные напряжения конструкции.

Каждая из технологий отличается нюансами и рекомендована в конкретном случае. В определенной ситуации очень важно правильно выбрать наиболее подходящий метод и инструмент. Наиболее часто используются угловая шлифовальная машинка, металлическая щетка или шлифовальный станок. Важно при выборе оборудования учитывать в первую очередь отдаваемую мощность и только потом обращать внимание на потребляемую мощность.

Один и тот же вид оборудование имеет несколько модификаций. К примеру, в противовес привычной ручной шлифмашинке в производстве кораблей используются передвижные высокопроизводительный агрегаты. Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Необходимость зачистки сварных швов

На заключительном этапе сварочных работ специалист очищает шов от шлака и окалины. Весь процесс состоит из трех простых этапов:

- Место сварного соединения по периметру обрабатывается одни из трех выше перечисленных методом.

- После этого поверхность полируется составом, предотвращающим окисление.

- Выполняется лужение сварного стыка.

Зачистка сварных швов производится с целью устранения изъянов поверхности и регламентируется положениями пунктов ГОСТа 9.402-80. К дефектам принято относить: трещины, свищи, лунки и кратеры, которые могут образоваться в местах сварного соединения.

Нужно строго соблюдать технологические нормы выполнения зачистки. Не допускаются любые отклонения от общепринятых стандартов. Желательно полностью использовать все возможности, которые предоставляет современная шлифовальная техника и химические реагенты.

Механическая зачистка сварных швов болгаркой

Наиболее востребованный и самый простой способ механической обработки - зачистка угловой шлифовальной машинкой или попросту болгаркой. Благодаря такому методу воздействия сварной шов можно очистить от окалины, окиси, заусениц и следов побежалости. Способ имеет очень весомое преимущество - низкую себестоимость. Для зачистки подбираются специальные насадки - абразивные круги определенной толщины и диаметра.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Обработка сварных швов химическим способом

Однако наиболее качественный результат достигается при условии комбинирования двух способов зачистки - механического и химического. Обработка сварных соединений химическими препаратами может выполняться одним из двух методов: травления или пассивации. Для объективности нужно рассмотреть оба.

Травление

Обработка выполняется непосредственно перед механической шлифовкой. Используется специальный химический состав, позволяющий создать на поверхности однородный слой. Метод травления успешно применяется в случаях, когда требуется удалить побежалость. Практикуется травление отдельных участков соединения или заготовки полностью. В последнем варианте подразумевается, что заготовка будет полностью погружена в раствор.

В случае полного окунания заготовки нет строго регламентированного времени на выполнение процедуры. При таком методе воздействия срок выдерживания определяется в индивидуальном порядке в зависимости от состава и вида металлов. Нужно подчеркнуть, что зачистка сварного соединения будет более эффективной, если прибегнуть к травлению методом пассивации. Его особенность заключается в том, что стык получает очень существенный бонус: увеличиваются его прочностные характеристики.

Пассивация

Суть процесса состоит в следующем. Для обработки металлической поверхности используется специальный химический состав. После его нанесения по всей плоскости образуется пленка. Она предотвращает старение металла и образование коррозии. С точки зрения взаимодействия реагентов это выглядит так: оксиданты размягчают верхний слой стали, взаимодействуют с ним и растворяют свободные частицы, которые не являются составляющей металлической заготовки. Помимо этого, состав активирует образование на поверхности защитной пленки.

Угловые сварные швы зачищать нужно в соответствии с требованиями Правил Гостехнадзора. Согласно его положениям, качество очистки контролирует сменный мастер, а результаты отображаются в технологической карте ремонта сварочных соединений.

Термическая обработка

Применяется в тех случаях, когда требуется зачистить остаточные напряжения внутренней части. Термообработка необходима в сваривании тонкостенных металлических конструкций. Суть процедуры сводится к тому, что готовая конструкция нагревается до определенной температуры, после чего охлаждается по определенному температурному графику.

Все работы производятся в три этапа. Изначально прогревается шов и рабочая поверхность вокруг него. Он должен выдерживаться нагретым в течение небольшого отрезка времени (второй этап), после чего остыть естественным путем (третий, заключительный, этап). Благодаря таким простым манипуляциям восстанавливается прочность и пластичность металла в районе сварочного шва.

Контролировать соблюдение температурного режима можно разными способами. Наиболее распространенными являются измерения с помощью пирометра. Можно использовать тепловизор - специальное устройство, измеряющее температуру объекта на расстоянии. Менее эффективны методы контроля при помощи термокраски или термокарандаша, которые меняют свой оттенок в зависимости от температуры металла. Для их использования требуются практические навыки.

Зачистка швов после сварки: техника безопасности

При выполнении любого рода сварочных операций прежде всего необходимо подготовить соответствующим образом рабочее место, оборудование и оснастку. Следует использовать специальную защитную одежду и предусмотренные регламентом средства. Строго придерживаться требований норм пожарной безопасности.

Перед началом работ необходимо пройти инструктаж, о чем делается запись в рабочем журнале. К выполнению работ допускают штатные сотрудники в возрасте от 18 лет, прошедшие соответствующую подготовку.

Заключение

Качественный и эстетичный сварной шов получится только после финальной обработки стыка. Это обязательное условие выполнения любых видов сварочных работ. Обработать поверхность можно разными способами. Итоговая цель таких манипуляций состоит в том, чтобы привести элемент в состояние полной готовности. Основная часть операций регламентируется положениями ГОСТа. Удаление остатков сварки - это органичная составляющая процесса, направленного на получение нужного результата.

Читайте также: