Источники питания для аргонодуговой сварки

Обновлено: 28.04.2024

Аргонно-дуговая сварка — это процесс образования неразъемного соединения методом дуговой сварки в среде аргона, представляющего собой инертный газ. По сути, это сочетание электрической и газовой сварки своими руками. Процесс может осуществляться с применением либо плавящегося, либо неплавящегося электрода.

Виды оборудования, применяемого для аргонодуговой сварки

В зависимости от уровня механизации аргоно дуговая сварка разделяется на несколько видов:

- Ручная. Перемещение горелки и подача сварочной проволоки осуществляются самим сварщиком в ручном режиме. Сварные работы могут осуществляться с применением неплавящегося — вольфрамового электрода.

- Механизированная. Горелка находится в руках сварщика, а проволока подается механизированным способом.

- Автоматизированная. При таком способе перемещение горелки и подача проволоки полностью механизированы, а процессом управляет оператор.

- Роботизированное оборудование не нуждается в непосредственном управлении оператором.

Сварочное оборудование подразделяется на универсальное, специальное и специализированное. Универсальный сварочный аппарат аргонно дуговой сварки выпускается серийно и является наиболее широко востребованным. Аргонная сварка в большинстве случаев выполняется в производственных условиях на специально оснащенном рабочем месте, которое именуется «сварочный пост». Установка аргонно дуговой сварки с использованием неплавящегося вольфрамового электрода в среде аргона оборудована следующими элементами:

- источником сварочного тока — постоянного и/или переменного;

- горелкой или их комплектом, предназначенным для работы на разных токах;

- устройством, обеспечивающим первоначальное возбуждение дуги или стабилизирующим дугу переменного тока;

- аппаратурой, которая управляет сварочным циклом и его защитой;

- устройством для компенсации или регулирования постоянной составляющей тока.

Для расширения диапазона толщины свариваемых материалов, повышения производительности при получении неразъемных соединений работая вольфрамовым электродом, и улучшения провара в последнее время были разработаны новые методы аргонной сварки:

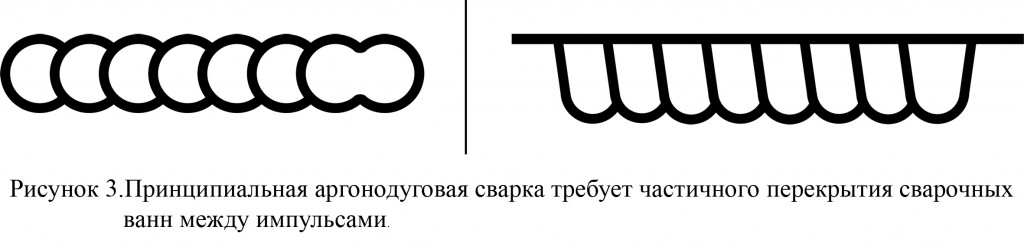

- Работы пульсирующим током. Во время импульса тока металл расплавляется, кристаллизуясь во время паузы. Дуга перемещается с постоянной скоростью или шагами, которые синхронизированы с импульсами сварочного тока. При этом обеспечивается эффективное проплавление во всех пространственных положениях, нечувствительность к мелким недочетам, допущенным при сборке. Периодическое снижение поступления тока не допускает перегрев металла, и следовательно, снижает деформации.

- Используя подогрев присадочной проволоки. Этот метод существенно увеличивает производительность.

- Использование нескольких вольфрамовых электродов — эффективный способ получить швы без подреза на высоких скоростях сваривания металла.

Для осуществления этих разновидностей процесса может использоваться стандартное оборудование для аргонно дуговой сварки в сочетании с дополнительными блоками.

Инверторные сварочные аппараты

Наиболее популярным сварочным устройством для аргонной сварки, которое с успехом может применяться не только на производстве, но и в быту, является инверторный аппарат. Для тех, кто хочет узнать, как научиться варить аргоном, использование сварочного инвертора является оптимальным вариантом, поскольку разобраться с принципом его работы может даже начинающий сварщик, не обладающий богатыми профессиональными навыками, с помощью изучения «Аргонно дуговая сварка, инструкция».

Инверторный аппарат аргонно дуговой сварки обладает рядом существенных преимуществ:

- Высокие качественные характеристики сварного шва, что позволяет использовать это оборудование для ремонта автомобилей: сварки узлов и деталей кузова, коробки передач, двигателя.

- Малые габариты и небольшой вес по сравнению с трансформаторными аппаратами.

- Простая эксплуатация. Для начала работы необходимо уложить присадочную проволоку и включить аппарат. Подача проволоки и инертного газа включаются автоматически.

Как правило, такие современные аппараты оснащены целым рядом дополнительных опций и защитных устройств, это — ускоренный поджиг, стабилизация дуги, модуляция сварочного тока.

Если вам нужно быстро и качественно нарезать металл, используйте для этого газовую резку. Подробнее читайте в этой статье.

Горелка для аргонно дуговой сварки с неплавящимся электродом

Метод аргонной сварки с использованием неплавящегося электрода, как правило, вольфрамового, используется для соединения изделий и конструкций, в изготовлении которых используются химически активные металлы и сплавы из них: алюминий, титан, магний, нержавеющая сталь. Этим материалам характерно сильное окисление при нагреве на воздухе. В данном случае могут применяться как постоянный, так и переменный ток. Процесс может быть ручным и автоматическим. При малых толщинах работа может осуществляться без использования присадки.

В большинстве случаев в аргонной сварке используют источники постоянного тока.

Постоянный ток и прямая полярность способствуют эффективному распределению тепла дуги, что обеспечивает длительный срок службы вольфрамового электрода и высокое качество шва. Такой режим применяют для большинства нержавеющих сталей. При сварке конструкций из алюминия и его сплавов используют источники переменного тока. В процессе сварки в период прямой полярности происходит расплавление основного металла, а в моменты обратной — катодное распыление поверхностной тугоплавкой оксидной пленки, которая препятствует сварочному процессу. Если нержавеющая сталь содержит примеси алюминия, то для ее сваривания также применяют переменный ток.

Работа с неплавящимся катодом требует наличия источников тока, удовлетворяющих повышенным требованиям по стабильности сварочного тока при внешних воздействиях. Также источники тока должны иметь широкий диапазон регулирования. Это связано с тем, что в конце работы ток должен быть снижен в несколько раз по сравнению с рабочим режимом для избежания образования кратера.

Способ сварочных работ неплавящимся электродом обеспечивает формирование качественных сварных швов, поддерживает точную глубину проплава материала. Этот фактор очень важен при сварке тонких металлов с возможностью одностороннего доступа к поверхности конструкции. Данный метод широко применяется для создания неповоротных стыков труб. Такой метод называется орбитальным.

Горелка для работы неплавящимся электродом

Горелка для аргоно дуговой сварки с плавящимся электродом

В случае комплектации горелки плавящимся электродом дуга подается между концом сварочной проволоки и самим изделием.

Достоинства данного вида:

- узкая зона термического воздействия;

- возможность влияния на качественные характеристики шва при помощи регулирования состава газа и проволоки;

- широкие возможности автоматизации процесса, что существенно повышает производительность сварочных работ.

Применяется при сваривании нержавеющих сталей и алюминия.

Аргонная сварка своими силами

Если вы приобрели сварочный инверторный или трансформаторный аппарат для аргонной сварки, то вам для полного комплекта необходимо также иметь: горелку, баллон с аргоном, редуктор и клапан газа, сварочную маску.

Основные правила, которые нужно соблюдать в процессе работы используя инертный газ — аргон.

- Если вы применяете неплавящийся электрод, то его необходимо держать как можно ближе к поверхности свариваемой конструкции, что позволяет создать минимальную дугу. Увеличение дуги приводит к уменьшению глубины проплава и повышению ширины шва, что значительно снижает качество сварных соединений.

- При аргонной сварке необходимо совершать единственное движение вдоль оси шва, не делая перпендикулярных шву перемещений. Это создает эстетичное прочное соединение, что качественно отличает эту технологию от сварки покрытыми электродами.

- Необходимо постоянно следить, чтобы электрод и присадочная проволока не выходили из защитной газовой зоны.

- Проволоку нужно подавать плавно для избежания разбрызгивания металла.

- При применении вольфрамового электрода проволоку необходимо подавать впереди горелки без поперечных колебаний. Таким образом можно обеспечить образование узкого эстетичного шва.

- Заварка кратера по окончании работ производится с понижением силы тока реостатом. Не допускается прекращать сварочный процесс обрывом дуги при отведении горелки. Это резко снижает защиту шва. Подачу газа прекращают только через 10 секунд после окончания сварочных работ. Начинают подавать газ перед сваркой за 20 секунд до начала работ.

- Перед началом работы, поверхности свариваемых элементов необходимо очистить от жира и грязи механическими и химическими методами, провести обезжиривание.

Сварка конструкций в защитной среде аргона — процесс кропотливый, не терпящий суеты и халатного отношения. Цены на работы сварщиков — аргонщиков, которые являются профессионалами в своем деле, довольно высокие. Поэтому при наличии специального оборудования и необходимости частого проведения сварочных работ вполне возможно освоить все тонкости этого процесса самостоятельно.

Аргонодуговая сварка

Описание метода

Аргонодуговая сварка (иначе называемая сварка вольфрамовым электродом в среде защитных газов) представляет собой мощную дугу, которая горит между неплавящимся вольфрамовым электродом и свариваемой заготовкой. Сварочная ванна и электрод находятся внутри инертного газа, как правило, аргона, подаваемого через газовое сопло в конце сварочной горелки, в центре которого находится электрод.

Аргонодуговая сварка также может быть использована для сварки с использованием присадочного материала, который подается в виде прутка вручную подобно газовой сварке. Приспособления для механизированной аргонодуговой сварки используются для решения разных задач, таких, например, как соединение труб и сварка труб в трубной доске теплообменника. Подобные автоматические системы могут включать многие дополнительные функции, такие как механизированная подача присадочной проволоки.

Характерными для данного метода являются:

— отличный контроль результата сварки.

В основном аргонодуговую сварку применяют для сварки: нержавеющих сталей; лёгких металлов, например алюминиевых и магниевых сплавов, и сварки меди и медных сплавов. Она также применима для сварки всех свариваемых материалов, помимо свинца и цинка, для всех типов соединений и во всех позициях. Однако, аргонодуговая сварка больше всего подходит для сварки тонких материалов, начиная от толщины 0,5 мм и заканчивая 3 мм . С точки зрения производительности, аргонодуговая сварка не может конкурировать с другими методами сварки, такими как сварка короткой дугой.

Оборудование

Следующее оборудование необходимо для ведения аргонодуговой сварки:

— высокочастотный генератор для возбуждения дуги

Сварочная горелка

Основные требования, которым должна соответствовать горелка, это малый вес и хорошая изоляция. Эти требования в основном применяются для ручной сварки и менее важны для сварки механизированной. Существуют два основных типа горелок: с водяным охлаждением и с воздушным охлаждением. В настоящее время сварочные горелки могут нести такой ток:

— с водяным охлаждением: максимум до 400 А.

— с воздушным охлаждением: максимум до 200 А.

Рис .1 Разновидности сварочных горелок

Мощная дуга

В аргонодуговой сварке сварочная дуга в основном возбуждается с помощью высокочастотных генераторов, которые нужны для того, чтобы выпустить искру, которая обеспечивает первичный путь через воздух для сварочного тока низкого напряжения. Частота первоначального возбуждающего импульса может достигать нескольких МГц, в сочетании с напряжением в несколько кВт. Однако, это вызывает сильные электрические помехи, что является основным недостатком данного метода.

Это метод не многим лучше возбуждения дуги путем контакта электрода с заготовкой: это не только грозит появлением вольфрамовых включений в сварочном шве, но и ухудшает качество электрода в результате налипания на него брызг с обрабатываемой заготовки.

Другой метод возбуждения дуги – это метод «дежурной дуги», но он требует использования контролируемого источника питания. Дуга возбуждается, когда электрод контактирует с заготовкой, но в данном случае специальный источник питания который поддерживает достаточно низкий уровень колебаний мощности для предотвращения каких — либо неприятных эффектов. Отнятие электрода от заготовки инициирует возбуждение дуги и повышение тока до нормального уровня.

Источник питания

Для нормального выполнения аргонодуговой сварки обычно используют источники постоянного тока прямой полярности (- на электроде, +на заготовке), что значит что все тепло переходит в заготовку. Однако, при сварке алюминия, оксидная плёнка разрушается только при сварке на обратной полярности (+ на электроде, — на заготовке), что приводит к чрезмерному перегреванию электрода. Как компромисс, алюминиевые и магниевые сплавы, как правило, варят на переменном токе. Источники тока для аргонодуговой сварки, как правило, имеют электронное управление, это может быть преобразователь или тиристорный выпрямитель. Напряжение холостого хода при постоянном токе должно равняться приблизительно 80 В.

При сварке переменным током (синусоидальной), высокочастотный генератор работает постоянно, иначе дуга постоянно гасла бы на переходах через ноль.

Синусоида при переменном токе

В 1970-е годы были сконструированы новые источники питания на основе новых технологий, которые дали возможность получить сигнал квадратной формы. Это позволило сильно ускорить переход через ноль, что в свою очередь дало такие эффекты:

— отсутствие необходимости в постоянной работе ВЧ при аргонодуговой сварке на переменном токе;

— возможность пропорционально изменять токи прямой и обратной полярностей;

— возможность регулировать глубину проплавления и разрушение оксидной плёнки, что полезно при сварке алюминия.

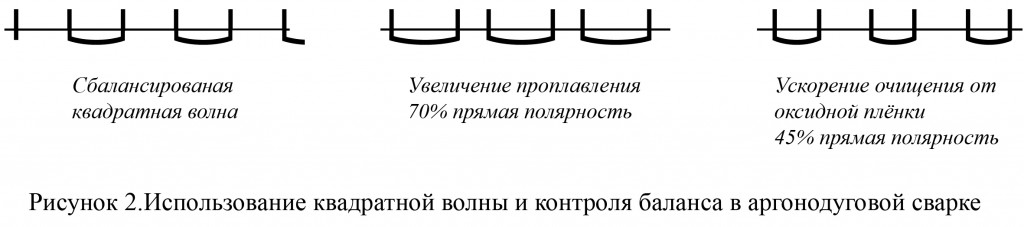

На рисунке 2 показана форма тока при питании прямоугольным импульсом. Сбалансированная кривая (слева) имеет быстрый переход через ноль, в отличие от обычной синусоидальной волны. Возможность смещения баланса двух полярностей означает, что, в отдельных случаях скорость сварки может возрасти на 50-75%. При нормальных условиях сбалансированной волны 50% отрицательной полярности имеет электрод. На двух кривых справа показаны 70% отрицательной, 130% положительной полярности (для большего провара или скорости) и 45 % отрицательной, 155% положительной полярности (для быстрейшего разрушения оксидной пленки).

Тепловая пульсация

Используется для того, чтобы обеспечить лучший контроль над сварочной ванной и процессом застывания. Использование пульсирующего подвода тепла даёт несколько преимуществ:

— меньшая чувствительность к изменению ширины зазора;

— улучшение контроля сварочной ванны при разных позициях сварки

— улучшение контроля проникновения и формы шва

— уменьшение чувствительности к неравномерности теплопроводности и длины дуги.

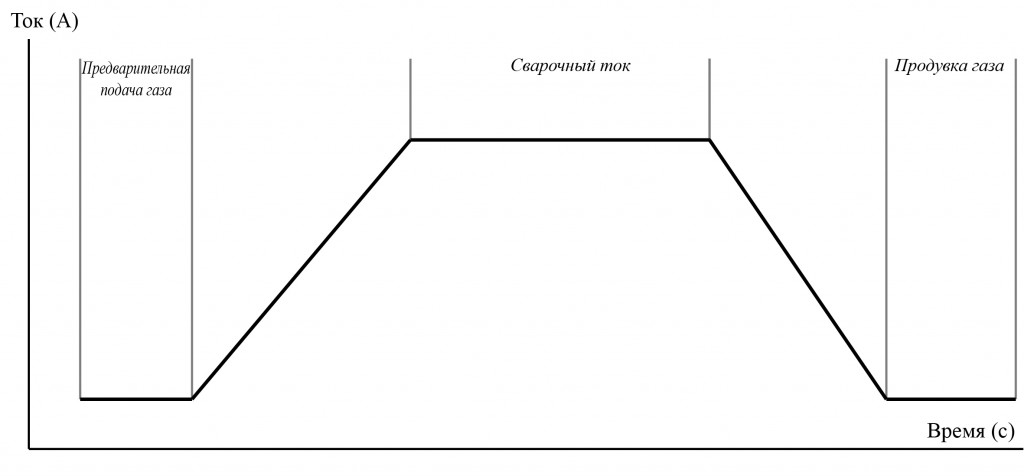

Контролирующее оборудование

Необходимость использования контролирующего оборудования зависит от степени механизации. Однако, оно обычно используется для предварительной и последующей подачи защитных газов и для автоматического управления ВЧ-генератором. Также часто используется возможность заварки кратера на пониженном токе и импульсный ток. Предварительная и последующая подача газа защищают электрод и сварочную ванну от окисления.

Электроды

Материал сварочных электродов должен удовлетворять совокупности следующих характеристик:

— малое электрическое сопротивление;

— высокая температура плавления;

— высокая эмиссия электронов;

Лучше всего этим требованиям отвечает вольфрам.

Таблица 1. Примеры электродов для аргонодуговой сварки согласно IS0 6848

| Добавка | Пропорция,% | Кодовый цвет | Маркировка | Тип тока |

| 0 | Зелёный | WP | AC | |

| Торий | 2 | Красный | WT20 | DC |

| Цирконий | 0,8 | Коричневый | WZ8 | AC |

| Лантан | 1 | Черный | WL10 | AC,DC |

| Церий | 2 | Серый | WC20 | AC,DC |

Вольфрамовые электроды без добавок используют при сварке легких металлов при переменном токе. Для других типов сварки часто применяют электроды, содержащие 2% оксида тория, что позволяет стабилизировать дугу и облегчить её поджиг. Торий радиоактивен, но он не настолько опасен, чтобы требовались специальные меры предосторожности, разве что нужно избегать вдыхания пыли при заточке (шлифовке) электрода. Альтернативными нерадиоактивным оксидными добавками являются используемые цирконий, цезий и лантан, как показано в таблице 1

Диаметр электрода является важной переменной. Самая стабильная дуга получается при высоких нагрузочных токах, что означает, что диаметры должны быть подобраны таким образом, чтобы электрод не перегревался и не переохлаждался.

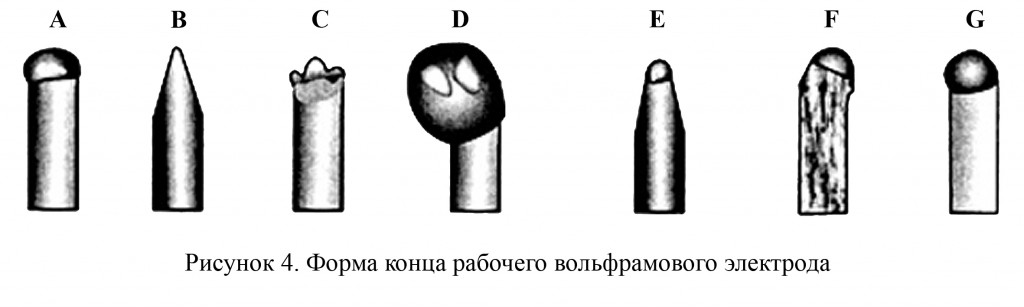

На рис.4 показан рабочий вольфрамовый электрод диаметром 3,2 мм. Следует обратить внимание на форму конца электрода.

Электрод А имеет сферический конец. Этот чисто вольфрамовый электрод использовался для сварки на переменном синусоидальном токе алюминия. Сферическая поверхность торца электрода светлая и блестящая.

Электрод В. Вольфрамовый электрод с содержанием 2% тория имеет конусообразную заточку и использовался для сварки на постоянном токе прямой полярности.

Электрод С. Вольфрамовый электрод с содержанием 2% тория использовался для сварки на переменном синусоидальном токе алюминия. На изображении видно, что, в отличие от сферической поверхности конца вольфрамового электрода, на торце торированного электрода имеется небольшая выпуклость в форме шара.

Электрод D. Чисто вольфрамовый электрод, использовавшийся для сварки на переменном синусоидальном токе алюминия (при сварке от источника с прямоугольной формой импульса был установлен баланс на чрезмерное очищающее действие). Этот электрод был подвергнут действию сварочного тока, превышающему допустимый. Из рисунка видно, что начал свисать на одну сторону. Это было вызвано расплавлением вольфрама. Если бы сварка была продолжена, расплавленный конец упал бы в сварочную ванну.

Электрод Е. Чисто вольфрамовый электрод, который имел заточку без притупления и использовался для сварки на постоянном токе прямой полярности. На рисунке видно, что конус завершается сферической поверхностью, имеющей светлую блестящую поверхность. Чисто вольфрамовые электроды не рекомендуется затачивать без притупления. При установившейся дуге происходит сильный разогрев острия электрода, и расплавленный конец электрода падает в сварочную ванну.

Электрод F. Поверхность вольфрамового электрода сильно загрязнена. Загрязнение вызвано прикасанием электрода к сварочной проволоке. В этом случае загрязненная область должна отрезаться и затем восстанавливаться форма электрода.

Электрод G. Поверхность электрода темная. Причина — недостаточный поток защитного газа. Дальнейшее использование этого электрода приведет к загрязнению металла сварного шва.

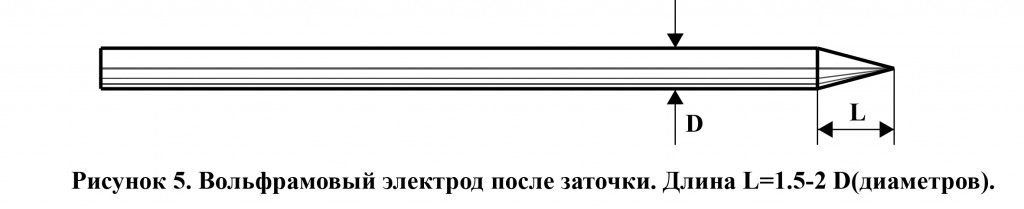

Для сварки на постоянном токе конец электрода затачивают под углом примерно 45°.

примерно 45″. Использование специальной машины для заточки электродов гарантирует, что угол заточки всегда будет одинаковым, а это сильно влияет на дугу и её проникновение в свариваемый материал. Электрод предназначен для сварки переменным током без заточки: вместо этого ток повышают до тех пор, пока наконечник не оплавится и не приобретёт плавную округлую форму.

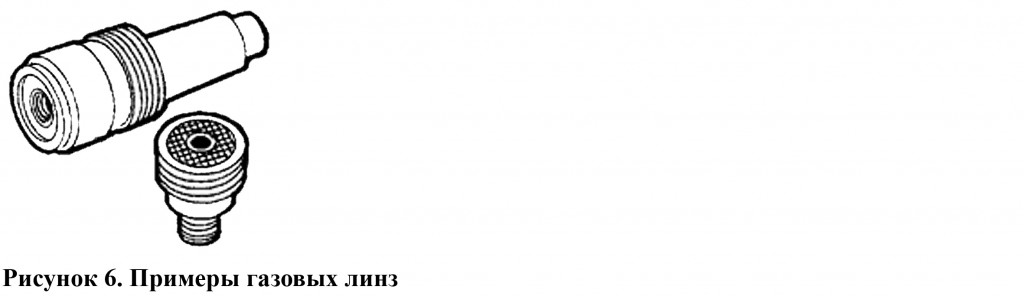

Если вылет электрода (расстояние между кончиком электрода и газовым соплом) слишком большой, то защита газом становится менее эффективной. Газовая линза представляет собой проволочную сетку, встроенную в газовое сопло, которая уменьшает завихрения в газовом потоке увеличевая продолжительность существования ламинарного течения газового потока.

Расходные материалы

Присадка для аргонодуговой сварки имеет вид проволоки, которую подают вручную или механизировано. Производительность сварки может быть повышена с помощью системы горячей проволоки, которая подает проволоку с повышенной температурой. Тонкие материалы (до 3-4 мм) могут свариваться встык с одной стороны, и металл шва будет состоять только из материала свариваемых деталей. Большие толщины требуют той или иной подготовки кромок к сварке, и для них используется присадочный материал, чтобы сформировать шов. При сварке низкоуглеродистых сталей всегда рекомендуют использовать присадочную проволоку, чтобы уменьшить риск возникновения пор.

Защитные газы для разных материалов заготовок

Сталь

Аргон в основном используют для TIG сварки низкоуглеродистых, низколегированных и нержавеющих сталей. Для механизированной сварки всех этих металлов защитным газом может быть аргон с примесью водорода или гелия.

Небольшая примесь азота может использоваться при двусторонней сварке нержавеющих сталей для обеспечения правильного соотношения феррит/аустенит.

Для обеспечения качества сварного шва при аргонодуговой сварке часто используется газ для защиты корня шва, который подаётся с обратной стороны и защищает корень шва от окисления. Это особенно важно при сварке емкостей из нержавеющей стали или легкоокисляющихся материалов. Газ для защиты корня шва обычно представляет собой смесь аргон – водород или чистый аргон.

Алюминий и его сплавы

В качестве защитного газа для алюминия и его сплавов обычно используют аргон, иногда с примесью гелия. Гелий улучшает теплообмен и используется при сварке больших толщин. Обычно используется переменный сварочный ток или, для малых величин тока, постоянный ток с обратной полярностью.

При определённых условиях, для сварки горизонтальных и горизонтально-вертикальных швов может быть использована сварка на постоянном токе прямой полярности в среде чистого гелия. Использование чистого гелия при повышении напряжения даёт возможность вводить больше тепла в материал заготовки и повышать скорость сварки. Это в свою очередь означает, что можно выполнять сварку встык для больших толщин. Напряжение холостого хода в источнике должно быть достаточно высоким, чтобы предотвратить затухание дуги при наименьшем значении сварочного напряжения при сварке в чистом гелии.

Использование аргона в качестве защитного газа повышает эффективность разрушения оксидной плёнки, производительность, стабильность дуги и качество сварки.

Медь и её сплавы

Аргон подходит для сварки меди во всех позициях и даёт отличные результаты при сварке толщин до 6 мм. Высокая теплопроводность меди как правило требует предварительного подогрева металла. Для сварки толщин более 6 мм лучше использовать гелий или смесь гелия с 35% аргона.

Титан

Качественная сварка титана требует очень высокой чистоты газа, не меньше 99,99%. Дополнительных защитных газов не требуется. Могут использоваться либо аргон, либо гелий, хотя аргон предпочтительнее для сварки толщин до 3 мм, благодаря высокой плотности и хорошему экранированию. Использование гелия рекомендуется для больших толщин для повышения тепла, вносимого дугой.

Источники тока для аргонодуговой сварки TIG

Товар успешно добавлен. Желаете перейти к корзине или продолжить покупки?

K69029-3 PowerCRAFT TIG 200DC

PowerCRAFT TIG 200DC это компактный, портативный и надежный источник для аргонодуговой сварки. Сеть питания: 230В/1ф/50-60Гц. Диапазон регулировки сварочного тока: 10-200А. Сварочный ток/Напряжение/ПВ: 200A/50%. Вес: 10,4кг. подробнее

K69021-3 PowerCRAFT TIG 200AC/DC

PowerCRAFT TIG 200AC/DC это компактный, портативный и надежный источник для аргонодуговой сварки. Сеть питания: 230В/1ф/50-60Гц. Диапазон регулировки сварочного тока: 10-200А. Сварочный ток/Напряжение/ПВ: 200A/60%. Вес: 17,3кг. подробнее

K14169-1 Invertec 175-TP

Invertec 170-TP это компактный, портативный и надежный источник для аргонодуговой сварки. Улучшеная технология инвертора для превосходной производительности TIG. Совместим с генератором HF и Lift TIG. Коррекция коэффициента мощности (PFC). Полнофункциональная удобная панель управления. Сеть питания: 230В/1ф/50-60Гц. Диапазон регулировки сварочного тока: 5-175А. Сварочный ток/ПВ: 175А/35%; 130A/100%. Размеры ВхШхД: 330x210x480мм. Вес: 10.2кг. подробнее

K12054-1 Invertec V170TX

Invertec V170TX это компактный, портативный и надежный источник для аргонодуговой сварки. Сеть питания: 230В/1ф/50-60Гц. Диапазон регулировки сварочного тока: 5-170А. Сварочный ток/Напряжение/ПВ: 170А/16,8В/35%; 130A/15,2В/100%. Размеры ВхШхД: 328x212x465мм. Вес: 12кг. подробнее

K12055-1 Invertec V170TPX

Invertec V170TPX это компактный, портативный и надежный источник для аргонодуговой сварки. Сеть питания: 230В/1ф/50-60Гц. Диапазон регулировки сварочного тока: 5-170А. Сварочный ток/Напряжение/ПВ: 170А/16,8В/35%; 130A/15,2В/100%. Размеры ВхШхД: 328x212x465мм. Вес: 12кг. подробнее

K12057-1 Invertec V220TPX

Invertec V220TPX это компактный, портативный и надежный источник для аргонодуговой сварки. Сеть питания: 115/230В/1ф/50-60Гц. Диапазон регулировки сварочного тока: 2-220А. Сварочный ток/Напряжение/ПВ: 220А/18,8В/35%; 150A/16В/100%. Размеры ВхШхД: 328x212x465мм. Вес: 13кг. подробнее

K12060-1 Invertec 300TPX

Invertec 300TPX мощный, надежный, инверторный источник питания для аргонодуговой сварки в тяжелых условия эксплуатации. Сеть питания: 400В/3ф/50-60Гц. Диапазон регулировки сварочного тока: 5-300А. Сварочный ток/Напряжение/ПВ: 220А/18,8В/100%; 300А/22В/40%. Размеры ВхШхД: 349x247x502мм. Вес: 22кг подробнее

K12043-1 Invertec 400TPX

Invertec 400TPX мощный, надежный, инверторный источник питания для аргонодуговой сварки в тяжелых условия эксплуатации. Сеть питания: 400В/3ф/50-60Гц. Диапазон регулировки сварочного тока: 5-400А. Сварочный ток/Напряжение/ПВ: 300А/22В/100%; 400A/26В/35%. Размеры ВхШхД: 455x301x632мм. Вес: 37кг. подробнее

K14189-1 ASPECT 200 AC/DC

Aspect 200 AC/DC компактный, надежный, инверторный источник питания для аргонодуговой сварки в тяжелых условия эксплуатации. Сеть питания: 115В/230В/1ф/50-60Гц. Диапазон регулировки сварочного тока: 2-200А. Сварочный ток/ПВ: 130A/100%; 200A/35%. Размеры ВхШхД: 420x245x505мм. Вес: 23кг подробнее

Aspect 300 AC/DC мощный, надежный, инверторный источник питания для аргонодуговой сварки в тяжелых условия эксплуатации. Сеть питания: 230В/400В/3ф/50-60Гц. Диапазон регулировки сварочного тока: 2-300А. Сварочный ток/Напряжение/ПВ: 200A/18В/100%; 300A/22В/35%. Размеры ВхШхД: 455x301x632мм. Вес: 43кг подробнее

Источники питания для аргонодуговой сварки

TIG - Tungsten Insert Gas- ручная дуговая сварка неплавящимся электродом в среде инертного защитного газа. Поскольку чаще всего в качестве материала для неплавящихся электродов используется вольфрам, в немецкоязычной литературе используют сокращение WIG (Wolfram Inert Gas); иногда встречается обозначение GTA (Gas Tungsten Arc). Может осуществляться с ручной или автоматической подачей присадочной проволоки или без нее.

Работа состоит из 1 файл

Источники питания для аргоно-дуговой.doc

1.Технология TIG сварки

TIG - Tungsten Insert Gas- ручная дуговая сварка неплавящимся электродом в среде инертного защитного газа. Поскольку чаще всего в качестве материала для неплавящихся электродов используется вольфрам, в немецкоязычной литературе используют сокращение WIG (Wolfram Inert Gas); иногда встречается обозначение GTA (Gas Tungsten Arc). Может осуществляться с ручной или автоматической подачей присадочной проволоки или без нее. Так как наиболее распространено применение в качестве защитного газа аргона, за этим методом закрепилось название «аргонно-дуговая сварка», или АДС. Следует, однако, заметить, что такое наименование не совсем правильно, потому что при сварке методом TIG в качестве защитного газа могут использоваться также гелий, азот или различные газовые смести; существует также метод атомно-водородной сварки, схожий по своей физической сущности с методом TIG; коме того, сварка с использованием аргона в качестве защитного газа может вестись и с применением плавящегося электрода. При описании оборудования для сварки методом TIG упоминание самого метода сварки обычно дополняют упоминанием рода тока сварки: DC (Direct Current)-постоянный ток- или AC/DC (Alternating Current/Direct Current)-переменный/постоянный ток.

Сварка в защитных газах нашла широкое применение в промышленности. Этим способом можно соединять вручную, полуавтоматически или автоматически в различных пространственных положениях разнообразные металлы и сплавы толщиной от десятых долей до десятков миллиметров.

Сущность способа. При сварке в зону дуги 1 через сопло 2 непрерывно подается защитный газ 3 (рис. 1 ). Теплотой дуги расплавляется основной металл 4 и, если сварку выполняют плавящимся электродом, расплавляется и электродная проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует шов. При сварке неплавящимся электродом электрод не расплавляется, а его расход вызван испарением металла или частичным оплавлением при повышенном сварочном токе.

Образование шва происходит за счет расплавления кромок основного металла или дополнительно вводимого присадочного металла. В качестве защитных газов применяют инертные (аргон и гелий) и активные (углекислый газ, водород, кислород и азот) газы, а также их смеси (Аr + Не; Аr + СО2; Аr + О2; СО2 + О2 и др.).

По отношению к электроду защитный газ можно подавать центрально или сбоку (рис. ↓). Сбоку газ подают при больших скоростях сварки плавящимся электродом, когда при центральной защите надежность защиты нарушается из-за обдувания газа неподвижным воздухом. Сквозняки или ветер при сварке, сдувая струю защитного газа, могут резко ухудшить качество сварного шва. В некоторых случаях, особенно при сварке вольфрамовым электродом, для получения необходимых технологических свойств дуги, а также с целью экономии дефицитных и дорогих инертных газов используют защиту двумя концентрическими потоками газа.

Для сварки тугоплавких и активных металлов, часто выполняемой вольфрамовым электродом, для улучшения защиты нагретого и расплавленного металлов от возможного подсоса в зону сварки воздуха используют специальные камеры (сварка в контролируемой атмосфере). Детали помещают в специальные камеры, откачивают воздух до создания вакуума (до 10-4 мм рт. ст.) и заполняют инертным газом высокой чистоты. Сварку выполняют вручную или автоматически с дистанционным управлением.

Для сварки в контролируемой атмосфере крупногабаритных изделий находят применение обитаемые камеры объемом до 450 м3. Сварщик находится внутри камеры в специальном скафандре с индивидуальной системой дыхания. Инертный газ, заполняющий камеру, регулярно очищается и частично заменяется. Для доступа сварщика в камеру и подачи необходимых материалов имеется система шлюзов. При крупногабаритных изделиях используют переносные мягкие камеры, устанавливаемые на поверхности изделия. После их продувки и заполнения защитным газом сварку выполняют вручную или механизировано. Для этих же целей используют подвижные камеры (рис. 2, г), представляющие собой дополнительную насадку на уширенное газовое сопло горелки. Сварка в этом случае обычно выполняется автоматически.

Теплофизические свойства защитных газов оказывают большое влияние на технологические свойства дуги и форму швов. Например, по сравнению с аргоном гелий имеет более высокий потенциал ионизации и большую теплопрово дность при температурах плазмы. Поэтому дуга в гелии более "мягкая". При равных условиях дуга в гелии имеет более высокое напряжение, а образующийся шов имеет меньшую глубину проплавления и большую ширину. Поэтому гелий целесообразно использовать при сварке тонколистового металла. Кроме того, он легче воздуха и аргона, что требует для хорошей защиты зоны сварки повышенного его расхода (1,5 . 3 раза). Углекислый газ по влиянию на форму шва занимает промежуточное положение.

Широкий диапазон используемых защитных газов, обладающих значительно различающимися теплофизическими свойствами, обусловливает большие технологические возможности этого способа как в отношении свариваемых металлов (практически всех), так и их толщин (от 0,1 мм до десятков миллиметров). Сварку можно выполнять, используя неплавящийся (угольный, вольфрамовый) или плавящийся электрод.

По сравнению с другими способами сварка в защитных газах обладает рядом преимуществ: высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; возможность сварки в различных пространственных положениях; возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; отсутствие операций по засыпке и уборке флюса и удалению шлака; высокая производительность и легкость механизации и автоматизации; низкая стоимость при использовании активных защитных газов.

К недостаткам способа по сравнению со сваркой под флюсом относится необходимость применения защитных мер против световой и тепловой радиации дуги.

2. Общие сведения об источниках питания.

Назначение и основные типы источников.

Источник питания входит в состав любой установки для дуговой и электрошлаковой сварки. Он снабжает дугу или электрошлаковый процесс электрической энергией необходимых параметров. При дуговой сварке применяются токи от 1 до 3000 А при напряжении 40-141 В. Сварка может выполняться на постоянном и переменном токе, как при непрерывной, так и при импульсной подаче энергии. В зависимости от вида энергии и характера ее преобразования различают следующие типы источников питания.

Трансформатор понижает переменное напряжение сети до необходимого при сварке.

Выпрямитель преобразует энергию сетевого переменного тока в энергию постоянного сварочного тока. Генератор преобразует механическую энергию вращения его вала в электрическую энергию постоянного тока.

Преобразователь является комбинацией трехфазного асинхронного двигателя переменного тока и сварочного генератора и, следовательно, преобразует сетевую энергию в используемую для сварки энергию постоянного тока.

Агрегат состоит из двигателя внутреннего сгорания и генератора постоянного тока, в нем для получения сварочного тока используется химическая энергия сгорания жидкого топлива.

Различают источники общепромышленного и специального назначения.

К общепромышленным относятся источники для ручной сварки покрытыми электродами и механизированной сварки плавящимся электродом в защитном газе и под флюсом, они предназначены в основном для сварки углеродистых и легированных сталей средней толщины.

Специализированные источники предназначены для обслуживания более сложных технологических процессов, связанных с изготовлением тонколистовых конструкций, а также изделий из высоколегированных сталей и цветных металлов. Некоторые из процессов, родственных дуговой сварке — наплавка, напыление, резка, а также электрошлаковая сварка — тоже нуждаются в специализированном источнике. Эти источники отличаются относительной сложностью, насыщены элементами автоматики, обладают высокими сварочными свойствами.

История развития, современное состояние и перспективы развития источников

В России серийное производство источников питания для сварки началось с 1924 г., когда на Санкт-Петербургском заводе «Электрик» под руководством В. П. Никитина был создан первый отечественный генератор СМ-1, а затем и сварочный трансформатор СТН в комбинации с реактивной обмоткой. Дальнейшее развитие электросварочного машиностроения связано, главным образом, с созданием новых способов и разновидностей сварки. С начала 40-х гг. с появлением автоматической сварки под флюсом были изготовлены мощные трансформаторы с дистанционным управлением. В 50-е гг. для механизированной сварки в углекислом газе были разработаны источники с жесткими характеристиками и улучшенными динамическими свойствами. Позднее для управления переносом электродного металла были созданы источники для импульсно-дуговой сварки. Разработка способа сварки непдавящимся электродом в инертном газе привела к созданию специализированных источников с устройствами для стимулирования начального и повторного зажигания, питания дуги пульсирующим током, заварки кратера и т. д. Сварка и резка сжатой (плазменной) дугой потребовала разработки выпрямителей с повышенным напряжением и устройствами для питания дежурной дуги. Для электрошлаковой сварки понадобились мощные трансформаторы с малым сопротивлением и регулируемым напряжением.

Другое направление качественного совершенствования источников связано с появлением новой элементной базы. Успехи в развитии полупроводниковой техники позволили перейти в начале 50-х гг. к выпуску сварочных выпрямителей взамен генераторов. С появлением силовых управляемых вентилей — тиристоров — с 60-х гг. стали выпускаться универсальные выпрямители, а позднее трансформаторы с электрическим фазовым управлением. С начала 80-х гг. в сварочных источниках стали использоваться силовые транзисторы, они предоставляют возможности существенного улучшения таких сварочных свойств, как характер переноса электродного металла, настройка и стабильность параметров режима. На базе управляемых вентилей (тиристоров и транзисторов) созданы выпрямители с промежуточным высокочастотным звеном — инвертором, что позволило существенно уменьшить их массу и габариты и улучшить динамические свойства источника.

Последние годы характеризуются существенным усложнением электрических схем источников и широким внедрением устройств автоматики, обеспечивающих универсальность источников, стабилизацию режима, программное и дистанционное управление, защиту от перегрузок. С 80-х гг. источники стали комплектоваться микропроцессорными системами, в том числе синергетического управления по математическим моделям, которые непосредственно связывают параметры режима с размерами сварного шва, что существенно упрощает работу оператора при настройке режима.

Мировое производство оборудования для дуговой сварки к началу нового столетия оценивается в сумму 2,5 млрд долл., а по прогнозу на 2006 г. — около 3 млрд долл. При этом доля оборудования для ручной сварки составляет около 20%, для сварки в защитных газах — 68%, для сварки под флюсом — 8%, для специальных способов — 4%. Если считать, что в стоимости установки на источник приходится большая часть, то общий объем продаж источников в мире составляет не менее 2 млрд долл. Долю отдельных типов источников в общем выпуске удается установить только для развитых стран с организованной статистической отчетностью. Так, в Японии в 2000 г. при общем объеме производства источников 112 тыс. шт. доля трансформаторов составила 23%, выпрямителей — 43%, вращающихся машин (генераторов и агрегатов) — 25% и специализированных источников — 9% .

Основным направлением развития источников является не количественный рост, а качественное совершенствование. В структуре выпуска наблюдаются следующие изменения. Прекращен выпуск преобразователей, но в большом количестве производятся агрегаты с двигателями внутреннего сгорания. Снижается доля трансформаторов, особенно в сфере промышленного использования, хотя они находят спрос в строительстве и в быту. Увеличивается доля выпрямителей, причем наибольший относительный рост производства у самых прогрессивных разновидностей — универсальных выпрямителей и инверторных источников. Значительно увеличивается номенклатура и объем выпуска специализированных источников. Традиционным направлением совершенствования источников является снижение затрат при их изготовлении и эксплуатации. Это достигается, в частности, использованием более совершенных материалов — тонкой трансформаторной стали, мощных циклоустойчивых вентилей, стойкой кремний органической изоляции. Перспективные конструкции, использующие дорогие комплектующие, такие, как транзисторные модули и синергетические системы управления, или воплощающие в себе результат трудоемких технологических исследований, также находят своего покупателя, если позволяют поднять качество сварных конструкций на ранее недостижимый уровень. С этой целью непрерывно ведется работа по совершенствованию сварочных свойств источников. Успешно решаются вопросы улучшения возбуждения дуги, уменьшения разбрызгивания металла, управления переносом электродного металла и формированием шва.

3.Источники питания для аргонно-дуговой сварки

Инверторные источники серии WS, WSM, WSE предназначены для ручной дуговой сварки неплавящимся электродом в среде защитного газа. Вследствие использования передовых технологий производства сварочного оборудования и встроенных в аппараты профессиональных функций и режимов сварки, позволяют сварщику получить высококачественный сварочный шов и увеличить эффективность энергозатрат.

ИНВЕРТОРНЫЙ АППАРАТ ДЛЯ АРГОНО-ДУГОВОЙ СВАРКИ (TIG/WIG) WS-160 (PN10-160R)

Выполнен на базе современных IGBT технологий. Внешние характеристики аппарата стабилизированы, т.е. при изменении длины дуги сварочный ток не изменяется и стабилен на протяжении всего цикла сварки. Типовое применение: Предназначен для сварки конструкций из различных сталей: от углеродистых до высоколегированных. Толщина свариваемого металла: 0.3 - 10 мм Основные функции: переносной, высокоэффективный и экономичный, бесшумный, увеличенный рабочий цикл, устойчивая дуга и легко контролируемая сварочная ванна, отличное качество поверхности сварного шва, высокое напряжение холостого хода, легкое и надежное зажигание дуги

Номинальное входное напряжение, В 220 ± 15% / (50-60) Гц

Номинальный входной ток, А 16

Напряжение холостого хода,В 42

Диапазон сварочного тока, А 10 - 160

Номинальное сварочное напряжение, В 16,4

Рабочий цикл, % 60

Потребление без нагрузки, Вт 35

Коэффициент мощности (cos) 0,93

Степень изоляции В

Степень изоляции корпуса IP21

Габаритные размеры, мм 375x155x290

ИНВЕРТОРНЫЙ АППАРАТ ДЛЯ ИМПУЛЬСНОЙ АРГОНО-ДУГОВОЙ СВАРКИ (PULSE TIG/WIG) WSM-160 (PNE10-160P)

Широко используется для различных металлов, кроме алюминия, магния и их сплавов. Подходит для кислотных электродов и электродов с основным покрытием. Функции: Многофункциональные: сварка постоянного тока вольфрамовым электродом , импульсная сварка. Регулируются: сварочный ток/импульсный ток, мощность дуги/базовый ток, частота повторения импульсов и время спадающего фронта, и т.д. Сварочный ток предварительно устанавливается и выводится на цифровой индикатор. Бесконтактный высокочастотный прожог электродом при сварке. 2/4-ступенчатый переключатель режимов сварки. Защитные функции: максимальная токовая защита от перегрева, отсутствие посадки напряжения.

Напряжение питающей сети, фаз - В 1-150~264V/(50~60)Hz

Потребляемая мощность, кВА 5,3

Напряжение холостого хода, В 50~70

Диапазон регулировки сварочного тока, А 5~160(TIG,MMA)

Диапазон силы дуги(MMA), А 0~110

Вид волны Высокочастотный

Частотный диапазон пульса (TIG) 0.5~15Hz

Диапазон отношения пульса (TIG) 50%

Время подъема дуги (TIG), сек 1

Время заварки кратера (TIG), сек 0~10

Время подачи газа перед сваркой (TIG), сек 0.5

Время подачи газа после окончания сварки (TIG), сек 5

Метод поджига дуги (TIG) Высокочастотный, бесконтактный

Коэффициент эффективности ( n) 85%

Класс изоляции F

Тип защиты корпуса IP21S

Габариты (мм) 455 x 214 x 340

ИНВЕРТОРНЫЙ АППАРАТ ДЛЯ ИМПУЛЬСНОЙ АРГОНО-ДУГОВОЙ СВАРКИ ПОСТОЯННЫМ И ПЕРЕМЕННЫМ ТОКОМ (PULSE TIG/WIG AC/DC) WSE-160

Универсальный инверторный сварочный аппарат для аргонодуговой сварки и сварки покрытыми электродами, созданные на основе современных IGBT технологий. Предназначен для сварки различных сталей - от углеродистых до высоколегированных, алюминиевых сплавов, меди и её сплавов. В режиме ручной дуговой сварки могут применяться электроды с любым типом покрытия. Основные функции: Многофункциональность: аргонодуговая сварка на переменном токе (AC TIG), импульсная аргонодуговая сварка (Pulse TIG), аргонодуговая сварка на постоянном токе (DC TIG), ручная дуговая сварка покрытыми электродами (MMA), точечная аргонодуговая сварка (сварка электрозаклепок) (spot TIG). Микропроцессорная технология контроля параметров позволяет получить 100% повторяемость результатов сварки с наивысшим качеством. В системе управления реализован принцип однокнопочного управления (Synergic), что обеспечивает наглядность и простоту управления. Множество устанавливаемых параметров режима сварки для каждого из 5 способов сварки. Все установленные параметры режимов могут быть сохранены в памяти аппарата. Защитные функции: от перегрева, от токовой перегрузки, от изменения сетевого напряжения.

Диапазон сетевого напряжения, В 3 - 380

Номинальный входной ток, А 12

Напряжение холостого хода, В 65

Способ зажигания дуги Бесконтактный

Диапазон сварочного тока, А 5 - 160

Диапазон мощности дуги, А 0 - 100

Рабочий цикл, % 100

Рабочий период, мин 10

Коэффициент мощности более 0.85

Габаритные размеры (Д*Ш*В), мм 700*340*530

Установки для дуговой сварки неплавящимся электродом в среде инертных газов УДГУ-302 УДГ-501-1

Все аргонодуговые установки независимо от их размеров и мощности, имеют широкую гамму функциональных возможностей, обеспечивающих высококачественную сварку:

- Бесконтактное возбуждение дуги при помощи высокочастотного возбудителя.

Читайте также: