Источники питания для сварки неплавящимся электродом

Обновлено: 12.05.2024

Сварку неплавящимся электродом в инертных газах рекомендуют для соединения высокопрочных, коррозионно-стойких и жаропрочных сталей и сплавов, алюминиевых, магниевых и титановых сплавов, как правило, небольшой толщины. Наиболее распространена аргонодуговая сварка свободной дугой.

Неплавящийся (точнее тугоплавкий) вольфрамовый электрод неподвижно крепят в сварочной горелке. Инертный газ защищает электрод и зону сварки от воздействия воздуха. Сварку ведут электродами диаметром 1. 8 мм на токе 50. 500 А при напряжении 10. 20 В.

Требования к источникам питания определяются родом сварочного тока (постоянный, переменный) и характером его модуляции (непрерывный, импульсный униполярный, импульсный разнополярный, высокочастотный), которые в свою очередь зависят от марки и толщины свариваемого металла.

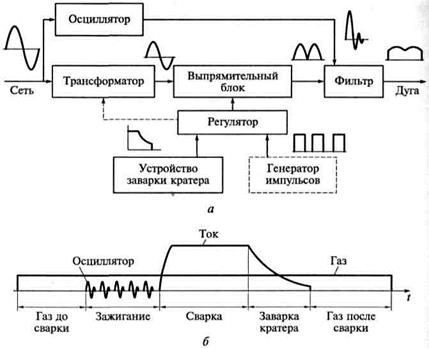

Источник постоянного тока (рисунок 5.32) рекомендуется для сварки большинстваматериалов средних толщин за исключением алюминиевых сплавов.

Сварку выполняют, как правило, дугой прямой полярности («-» на электроде). В сравнении с дугой обратной полярности в данном случае более благоприятное распределение теплоты дуги, поскольку большая ее часть идет в анод (свариваемое изделие). Это позволяет увеличить токовую нагрузку на электрод и благодаря этому поднять производительность. Обычно источник питания представляет собой выпрямитель, состоящий из трансформатора и выпрямительного блока на диодах или тиристорах. Можно использовать и инверторный источник. Внешняя ΒΑΧ источника питания должна быть крутопадающей с напряжением холостого хода 50. 80 В, т.е. в 4-6 раз превышающим рабочее. При этом обеспечивается устойчивость процесса сварки и стабильность тока при колебаниях длины дуги, что особенно важно при малой толщине изделия.

Начальное зажигание дуги обычно выполняют бесконтактным способом с помощью высоковольтного высокочастотного генератора-осциллятора или возбудителя, поскольку при контактном способе зажигания наблюдается недопустимое загрязнение шва вольфрамом и повышенный расход электрода. Зажигание дуги коротким замыканием допустимо, если источник обеспечивает установку тока короткого замыкания ниже сварочного. Основной источник защищают от высокого напряжения высокочастотного генератора с помощью фильтра высоких частот.

Заварка кратера при механизированной сварке должна обеспечиваться благодаря плавному снижению тока с помощью специального устройства. Это же устройство иногда используют для плавного нарастания тока в начале сварки, что защищает электрод от разрушения. Поэтому регулирование тока должно быть плавным с очень высокой кратностью — не менее пяти. Обычно регулятор воздействует на тиристорный выпрямительный блок или обмотку управления трансформатора, в новейших конструкциях регулирование выполняют с помощью инвертора или полупроводникового коммутатора.

Рисунок 5.32 – Структурная схема (а) и циклограмма (б) источника постоянного тока

Программное управление последовательностью включения и выключения отдельных устройств источника (рисунок 5.32, б)обеспечивает следующий цикл работы: подачу газа перед сваркой включение 0,5. 3 с;

· включение осциллятора и зажигание дуги;

· сварку в течение длительного времени;

· заварку кратера в течение 3. 15 с;

· защиту шва газом в течение 3. 30 с после сварки.

Иногда в источнике питания заранее настраивают два (Iд1, Iд2) и более различных режимов по току, с тем чтобы в процессе сварки быстро перейти от одной ступени к другой.

Такая необходимость возникает при изготовлении изделий из заготовок различных толщин и при сварке в различных пространственных положениях.

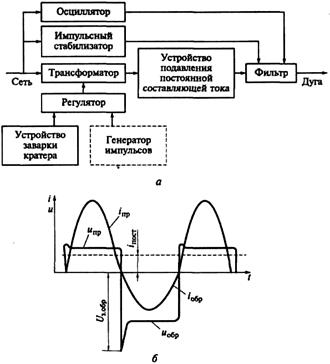

Источник переменного тока (рисунок. 5.33) используют при сварке алюминиевых сплавов. На него распространяют все вышеизложенные требования к источнику постоянного тока. Специфические требования, вызванные особенностями дуги переменного тока, сформулируем на основе анализа осциллограмм тока и напряжения (рисунок. 5.33, б).При этом необходимо учитывать различие физических свойств тугоплавкого вольфрамового электрода и сравнительно легкоплавкого основного металла — алюминия. В полупериоде прямой полярности, когда катодом является нагретый выше 4 000 К вольфрамовый электрод, мощная термоэлектронная эмиссия обеспечивает значительный ток прямой полярности Iпр и интенсивное плавление основного металла.

iпр, iобр – ток прямой и обратной полярности; iпост — постоянная составляющая тока; uпр, uобр — напряжение прямой и обратной полярности; uз.обр — напряжение зажигания дуги обратной полярности

Рисунок. 5.33 – Структурная схема (а)и осциллограмма (б)источника переменного тока

Напряжение зажигания дуги почти равно напряжению дуги прямой полярности uпр и при короткой дуге в аргоне может составлять 10 В. В полупериоде обратной полярности для зажигания дуги за счет механизма автоэлектронной эмиссии требуется очень большое напряжение Uз.обр — около 200 В, так как термоэлектронная эмиссия со сравнительно холодного алюминиевого катода ничтожно мала.

Велико и напряжение горения дуги обратной полярности uобр, оно превышает 20 В. Сила тока обратной полярности Iобр на 20. 50 % ниже Iпр, однако он вызывает интенсивное катодное распыление оксидной пленки Аl2O3 благодаря бомбардировке алюминиевой детали положительными ионами. Сварку алюминия на постоянном Iобр применяют ограниченно из-за сильного нагрева электрода, ее рекомендуют лишь при токе до 150 А. Удачная альтернатива — это сварка на переменном токе, но она предъявляет к источнику питания особые требования.

Надежное повторное зажигание дуги при переходе к полупериоду обратной полярности обеспечивают с помощью импульсного стабилизатора, генерирующего импульс, достигающий значений Uз.обр.

Еще одно требование связано с наличием постоянной составляющей сварочного тока. Действительно, поскольку iпр>iо6р, кривую сварочного тока можно представить как сумму симметричного переменного тока i и постоянной составляющей iпост.

Постоянная составляющая тока вызывает подмагничивание сердечника трансформатора, его перегрев, сильную вибрацию и повреждение изоляции обмоток. Подавление постоянной составляющей (ликвидация или уменьшение) выполняет специальное устройство. Следует заметить, что с технологической точки зрения постоянная составляющая тока полезна. Более того, ее иногда специально усиливают для увеличения проплавления основного металла большим током прямой полярности. Разумеется, сварка на асимметричном переменном токе допустима только при обеспечении безаварийной работы источника.

Iпp, Io6p — ток импульсов прямой и обратной полярности;

tnp, to6p — время импульса прямой и обратной полярности

Рисунок 5.34 – Структурная схема (а) и осциллограмма (б)источника разнополярных импульсов

Сварка неплавящимся электродом в защитных газах

При сварке неплавящимся электродом в защитном газе (рис. 1)в зону дуги, горящей между неплавящимся электродом и изделием через сопло подаётся защитный газ, защищающий неплавящийся электрод и расплавленный основной металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

Неплавящийся электрод изготавливают из графита, вольфрама, меди, меди со вставкой из тугоплавкого металла — вольфрама, циркония, гафния.

Защитный газ должен быть инертен к металлу электрода и к свариваемому металлу. В качестве защитного газа при сварке вольфрамовым электродом применяют аргон, гелий, смесь аргона и гелия; для сварки меди медным электродом или медным электродом со вставкой из гафния (циркония) можно применить азот.

Схема сварки неплавящимся электродом

Для рационального расходования дорогостоящих инертных газов (Ar, He) при сварке сталей создают комбинированную защиту.

Схема сварки неплавящимся электродом с комбинированной защитой

При сварке металла большой толщины для обеспечения проплавления основного металла и получения требуемых геометрических параметров сварного шва, сварку ведут по зазору или с разделкой кромок с добавлением присадочного (чаще всего в виде проволоки) металла

Достоинства способа сварки неплавящимся электродом:

- Высокая устойчивость дуги независимо от рода (полярности)тока;

- Возможно получение металла шва с долей участия основного металла от 0 до 100%;

- Изменяя скорость подачи и угол наклона, профиль, марку присадочной проволоки можно регулировать химический состав металла шва и геометрические параметры сварного шва.

Недостатки способа сварки неплавящимся электродом:

- Низкая эффективность использования электрической энергии(коэффициент полезного действия от 0,40 до 0,55);

- Необходимость в устройствах, обеспечивающих начальное возбуждение дуги;

- Высокая скорость охлаждения сварного соединения.

Области применения способа сварки неплавящимся электродом:

- Сварка тонколистового металла;

- Сварка сталей всех классов, цветного металла и их сплавов;

- Возможно получение качественных сварных соединений при сварке разнородных металлов.

Особенности и технология сварки неплавящимся электродом

Сварку можно выполнять как с присадкой, так и без нее. Для качественной сварки металлов, особенно тонколистовых, следует обеспечить точную сборку и подгонку свариваемых кромок.

Аргоно дуговую сварку вольфрамовым электродом применяют для стыковых, угловых, нахлесточных соединений в разных пространственных положениях. Форма подготовки кромок зависит от толщины соединяемых элементов и возможности производить сварку с одной или двух сторон.

Так, например, стыковые соединения стали толщиной до 3-4 мм, а алюминия до 5—6 мм свариваются без скоса кромок. Проплавление корня шва стыкового соединения с разделкой кромок обычно осуществляется без присадочной проволоки, затем разделка заполняется расплавленным металлом за необходимое число проходов с подачей присадочной проволоки.

При необходимости ведения процесса на вертикальной плоскости шов следует выполнять сверху вниз для толщин до 5 мм и снизу вверх для больших толщин. В этих случаях сварку рекомендуется выполнять одновременно с двух сторон. При использование такого приема можно сваривать встык элементы,например из алюминиевого сплава толщиной до 16 мм.

Сварка горизонтальных стыковых швов на вертикальной плоскости и потолочных стыковых швов затруднена из-за вероятности вытекания расплавленного металла из сварочной ванны, поэтому их следует избегать; там,где избежать таких швов нельзя, их выполняют с разделкой кромок в несколько проходов.

Для формирования корня шва можно использовать медные или стальные съемные подкладки, флюсовую подушку. При сварке активных металлов необходимо не только получить хороший провар в корне шва, но и обеспечить защиту от воздуха с обратной стороны расплавленного и нагретого металла. Это достигается использованием медных и других подкладок с канавками, в которых подается защитный инертный газ. При сварке труб и закрытых сосудов газ пропускают внутрь сосуда.

При соединении встык металла толщиной до 10 мм ручную сварку ведут справа налево. Присадочный пруток при ручной сварке тонколистового материала вводят не в столб дуги, а несколько сбоку возвратно-поступательными движениями. При автоматической и полуавтоматической сварке электрод располагают перпендикулярно поверхности изделия. Угол между ним и присадочной проволокой(обычно ф 2-4 мм) должен приближаться к 90°. В большинстве случаев присадочная проволока подается в головную часть сварочной ванны и находится впереди дуги походу сварки.

Вылет конца электрода из сопла не должен превышать 3— 5 мм,а при сварке угловых швов и стыковых с глубокой разделкой 5—7 мм. Длина дуги должна поддерживаться в пределах 1,5—3 мм. Для предупреждения окисления вольфрама и защиты расплавленного металла в кратере после обрыва дуги подачу защитного газа прекращают через 5—10 с, а включают подачу газа за 15—20 с до возбуждения дуги (для продувки шлангов от воздуха). Возбуждение дуги достигается либо с помощью осциллятора, либо путем касания электродом изделия при уменьшенном до 7—10 А токе зажигания. При ручной сварке алюминиевых сплавов в случае отсутствия осциллятора дуга должна возбуждаться на угольной или медной пластине.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сварочные источники для сварки неплавящимся электродом в инертном газе

Требования к источнику питания определяются родом сварочного тока (постоянный, переменный) и характером его модуляции (непрерывный, импульсный униполярный, импульсный разнополярный, высокочастотный), которые в свою очередь зависят от марки и толщины свариваемого металла.

Источник постоянного тока рекомендуется для сварки большинства материалов средних толщин за исключением алюминиевых сплавов. Сварка выполняется, как правило, дугой прямой полярности (минус на электроде). В сравнении с дугой обратной полярности здесь более благоприятное распределение тепла дуги, поскольку большая его часть идет в анод—свариваемое изделие. Это позволяет увеличить токовую нагрузку на электрод и благодаря этому поднять производительность. Обычно источник представляет собой выпрямитель, состоящий из трансформатора и выпрямительного блока на диодах или тиристорах. Возможно использование и инверторного выпрямителя.

Источник переменного тока используют при сварке алюминиевых сплавов. На него распространяются все вышеизложенные требования, относящиеся к источнику постоянного тока. При этом необходимо учитывать различие физических свойств тугоплавкого вольфрамового электрода и сравнительно легкоплавкого основного металла — алюминия.

Импульсный источник для сварки пульсирующей дугой рекомендуют для соединения деталей малой толщины, поскольку при правильном подборе параметров импульса и паузы удается снизить опасность прожога. Программное управление током осуществляется с помощью маломощного генератора импульсов — полупроводникового мультивибратора.

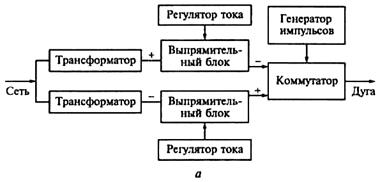

Источник разнополярных импульсов предназначен для сварки алюминиевых сплавов. Обычно он имеет два силовых канала, каждый из которых включает в себя трансформатор и выпрямительный блок. Один канал предназначен для питания дуги прямой полярности, другой — дуги обратной полярности. С помощью силового полупроводникового коммутатора каналы попеременно подключаются к дуге, генерируя прямоугольные импульсы прямой и обратной полярности.

Высокочастотный источник обычно создаётся на базе инверторного.

Вспомогательные оборудование для сварки в инертных газах

Осцилляторы и возбудители используются для начального зажигания дуги без короткого замыкания электрода на изделие. Они представляют собой источники высокого напряжения и высокой частоты, способные вызывать искровой разряд между электродом и деталью. Для пробоя межэлектродного промежутка длиной 1 мм в воздухе требуется напряжение около 1 — 3 кВ, в аргоне напряжение пробоя снижается. Серийные осцилляторы и возбудители изготовляются на напряжение 2 — 20 кВ. Ток разряда достигает 1 — 10 А, а его энергия 0,05 — 1 Дж. Пробой межэлектродного промежутка приводит к его ионизации, благодаря чему возникает дуга от основного источника. Частота разряда у серийных осцилляторов и возбудителей составляет 100 — 1000 кГц. При такой частоте высокое напряжение безопасно для сварщика, поскольку высокочастотный ток протекает по поверхностным участкам тела и поэтому не вызывает электролиза крови и не повреждает жизненно важных органов. Различают поджигающие устройства непрерывного действия (осцилляторы) и импульсные (возбудители). С основным источником они могут включаться последовательно и параллельно.

Рис. 1. Принципиальная схема осцилляторов параллельного и последовательного включения

Достоинством осциллятора является высокая эффективность бесконтактного зажигания дуги. Его недостатки — низкая надежность разрядника и опасность поражения сварщика высоким напряжением низкой частоты. Разрядник нуждается в частой зачистке вольфрамовых электродов и настройке расстояния между ними. Поражение сварщика высоким напряжением (до 6 кВ) низкой частоты (50 Гц) возможно при попадании напряжения со вторичной обмотки трансформатора T1 непосредственно на дугу, от этого защищает конденсатор C6 и предохранитель F2. Также обязательно заземление корпуса осциллятора.

Недостатком осциллятора параллельного включения является еще и необходимость в громоздком дросселе L. У осциллятора последовательного включения, представленного на рис. 1, такого недостатка нет. Хотя катушка связи L4 этого осциллятора соединена последовательно с основным источником, высокочастотный ток замыкается по цепи L4 — С — дуга. В этой цепи высокое напряжение осциллятора почти полностью приложено к дуге, а источник шунтирован конденсатором C, имеющим малое сопротивление для высоких частот. Недостатком такого осциллятора являются большие размеры катушки связи L4, по которой идет сварочный ток. Поэтому осцилляторы последовательного включения изготовляют на ток не более 400 А, в качестве примера можно привести осциллятор.

Главным преимуществом импульсных возбудителей в сравнении с осцилляторами является отсутствие опасного высокого напряжения низкой частоты. Некоторые из них не имеют и разрядников, что повышает их надежность и снижает уровень радиопомех.

Импульсный стабилизатор предназначен для повторного зажигания дуги переменного тока,особенно при переходе к полупериоду обратной полярности. При сварке алюминия неплавящимся электродом стабилизатор должен генерировать пиковый импульс с амплитудой напряжения Uи = 200 — 600 В. Стабилизатор с частотой следования импульсов 50 Гц стимулирует зажигание дуги только обратной полярности, с частотой 100 Гц — дуги и обратной, и прямой полярности.

Устройства подавления постоянной составляющей переменного тока улучшают условия работы с варочного трансформатора, при этом подавление может быть полным или частичным.Простейшее устройство подавления включает в свой состав диод и резистор. Ток обратной полярности идет беспрепятственно через диод. Ток прямой полярности идет через резистор и поэтому снижается. При переходе на новый режим резистор необходимо заново настраивать. Этот способ из-за больших потерь в резисторе рекомендуется только для маломощных источников.

Источники постоянного тока для сварки в инертных газах

Пост аргоно-дуговой сварки на постоянном токе можно собрать на основе источника общепромышленного назначения. Для этих целей пригодны выпрямители для ручной сварки с крутопадающей характеристикой, например, серии ВД, или тиристорные выпрямители серии ВДУ. Кроме того, необходимы осциллятор или возбудитель, дополненные фильтром высокой частоты. Однако более эффективно использование комплектных специализированных источников, описываемых ниже. Подробно рассмотрим конструкцию специализированной инверторной установки УДГ-350 (рис. 72). Она предназначена для аргоно-дуговой сварки как непрерывной, так и пульсирующей дугой. В ее состав входят автоматический выключатель QF, сетевой фильтр C1—С6, L1—L3, сетевой выпрямительный блок VD, сглаживающий дроссель L4 и четыре транзисторных

Рис. 2. Упрощённая схема установки УДГ-350 УХЛ4

инверторных модуля A1—A4. Каждый инверторный модуль в свою очередь собран из 10 транзисторов по ранее описанной однотактной полумостовой схеме. В составе каждого модуля имеются собственный высокочастотный трансформатор и выпрямительный блок с фильтром. Благодаря этому повышается надежность работы источника, поскольку после выхода из строя одного из модулей установка продолжает работать, хотя и при меньшем токе. Частота инвертора достигает 16 кГц. Внешние крутопадающие характеристики сформированы за счет обратной связи по току, установка обеспечивает плавное регулирование тока с высокой кратностью, а также плавное нарастание тока и заварку кратера. Предусмотрена индикация работоспособности отдельных узлов, что облегчает пуско-наладочные работы. Подобное устройство имеют установки УДГ-1601 иУДГ-2504, а также выпрямитель ВДЧИ-252.

Источники переменного тока для сварки в инертных газах

Пост аргоно-дуговой сварки на переменном токе можно собрать из сварочного трансформатора с механическим регулирующим устройством типа ТДМ или СТШ,возбудителя-стабилизатора ВСД-01 или БП-80 и конденсаторной батареи для подавления постоянной составляющей тока. При сварке на малых токах, если допустимо контактное зажигание дуги, используют трансформаторы ТДК-315 или«Разряд», укомплектованные импульсными стабилизаторами дуги на 50 или 100 Гц.Ниже описаны более эффективные комплектные источники.

Подробно рассмотрим конструкцию специализированной установки УДГ-501-1 (рис. 3). В состав установки входят автоматический выключатель QF, пускатель K1, силовой трансформатор T с переключателем S, диодно-тиpистоpное устpойство VD, VS, блок поджига G с фильтром L, C1, а также не показанные на схеме вентилятор, газовый клапан и система

управления. Силовой трансформаторT с подмагничиваемым шунтом имеет крутопадающую характеристику. Для ступенчатого регулирования тока используют переключатель S, в положении II он обеспечивает параллельное соединение катушек первичной и вторичной обмоток, при котором ток в 3 — 4 раза выше, чем при последовательном соединении, получаемом в положении I. Плавное регулирование тока осуществляется с помощью обмотки шунта, которая получает питание от блока A через резистор R2 «Ток». Заварка кратера обеспечивается плавным снижением тока обмотки шунта при разряде конденсатора C2 на переменный резистор R3 «Время заварки».

Универсальные по роду тока источники

Желательно,чтобы один источник годился для сварки алюминиевых сплавов на переменном токе и остальных металлов на постоянном. Такой источник называют универсальным по роду тока.

Установка УДГУ-302 УХЛ4 (рис. 4) имеет в своем составе автоматический выключатель QF, контактор K, силовой трансформатор T1 с увеличенным рассеянием, вентильный блок V1 — V6, блок подпитки V7, V8, R, импульсный

Рис.4. Упрощённая схема (а), осциллограмма переменного (б) и

постоянного (в) тока установки УДГУ-302 УХЛ4

стабилизатор A1 и возбудитель дуги A2. При сварке на переменном токе работают диод V1, нерегулируемый, т.е. полнофазно включаемый тиристор V3 и попеременно включаемые регулируемые тиристоры V5, V6. Так, в полупериоде прямой полярности ток идет по цепи T1—V5—дуга—V1—T1, а в полупериоде обратной полярности по цепи T1—V3— дуга—V6—T1. С помощью тиристоров V5, V6 не только регулируется ток и формируется падающая характеристика, но еще и подавляется постоянная составляющая. При сварке на постоянном токе работают диод V1 и тиристоры V2, V4, V5, образуя несимметричную однофазную мостовую схему выпрямления, в которой поочередно работают то пара вентилей V1, V5, то пара V2, V4. При сварке на постоянном и переменном токе используется блок подпитки. При сварке на постоянном токе подпитка при указанном на схеме положении контакта S образована диодами V7, V8 и балластным реостатом R. При сварке на переменном токе контакт S переключается, поэтому подпитка выполнена прямо от трансформатора T1 через балластный реостат R. Осциллограмма переменного тока показана на рис. 4,б, а постоянного тока — на рис. 4,в.

Источники разнополярных импульсов

Источник с индуктивными накопителями энергии (ИНЭ) И126 предназначен для сварки алюминия разнополярными импульсами (рис. 5). В его состав входят два автономных источника постоянного тока — регулируемые выпрямители G1 и G2, а также индуктивные накопители — дроссели L1 и L2, разделительные диоды VD1 и VD2, тиристорный коммутатор VS1, VS2 и коммутирующий конденсатор C. Как видно, выпрямитель G1 с накопителем L1 питает дугу прямой полярности по цепи G1—L1— дуга—VD2—VS2, а выпрямитель G2 c накопителем L2 питает дугу обратной полярности по цепи G2—L2— дуга—VD1—VS1.

Рис. 5. Силовая часть схемы источника

разнополярных импульсов И-126

При колебаниях напряжения дуги ток импульса благодаря высокой электромагнитной инерции накопителей практически не меняется, следовательно, крутопадающая внешняя характеристика в источнике с ИНЭ формируется параметрически. Для начального зажигания дуги источник комплектуется осциллятором параллельного включения G3 с фильтром высоких частот. Система управления обеспечивает плавное нарастание тока в начале и плавный спад в конце сварки.

Источники сИНЭ могут генерировать и униполярные импульсы для сварки пульсирующей дугой дpугих металлов за исключением алюминия.

Высокочастотные источники для сварки в инертных газах

В качестве примера рассмотрим источник ИПИД-80 (рис. 6). В его состав входят понижающий трансформатор T, неуправляемый выпрямитель VD, транзисторный регулятор мощности VT1, коммутатор высокочастотных импульсов VT2, осциллятор G и система управления. Транзисторный регулятор VT1 осуществляет широтно-импульсное регулирование режима с частотой 1 — 2 кГц. Он состоит из двух транзисторных ключей, работающих со сдвигом по фазе на 180″.

Рис. 6. Блок-схема высокочастотного источника ИПИД-80

Регулятор, используя сигналы обратной связи по току и напряжению, формирует необходимые внешние характеристики. Благодаря высокому быстродействию транзисторного регулятора источник может быстро переходить от одного типа характеристики к другому. Так, при контактном поджиге дуги в течение десятых долей секунды используется крутопадающая характеристика, что предотвращает перегрев вольфрамового электрода. После этого за тысячные доли секунды источник переходит к работе с пологопадающей характеристикой, при которой благодаря своеобразному саморегулированию по плавлению основного металла стабилизируются размеры сварочной ванны.

Источники питания переменного и постоянного тока

Питание электрической энергией сварочной дуги или шлаковой ванны осуществляется от специальных источников.

Сварочные трансформаторы дешевы, надежны в работе и используются при ручной дуговой сварке покрытыми плавящимися электродами, неплавящимися электродами в инертных газах (алюминия и его сплавов) на специальных установках, под слоем флюса на автоматах, а также при электрошлаковой сварке в разных исполнениях (табл. 1—4).

Источники питания постоянного тока более универсальны, пригодны для сварки всех металлов и сплавов (кроме алюминия, магния и их сплавов вольфрамовым электродом), а также резки, как в цеховых (табл. 5— 8), так и в полевых, монтажных условиях, где отсутствует электрическая сеть (табл. 9—12).

При ручной дуговой и плазменной сварках источники питания должны иметь крутопадающие внешние вольтамперные характеристики, что обеспечивает небольшие колебания сварочного тока и глубины проплавления детали при случайных изменениях длины дуги. При автоматической сварке под флюсом, электрошлаковой сварке, механизированной сварке в СО2 или открытой дугой используют источники питания с пологопадающими и жесткими характеристиками. На рабочих местах, где попеременно необходимо выполнять ручную и механизированную сварку, применяют универсальные источники питания с жесткими, полого- и крутопадающими внешними характеристиками (табл. 13, 14). В цехах с большим количеством рабочих мест более экономичными в использовании оказываются многопостовые источники (табл. 15).

Для импульсно-дуговой сварки плавящимся электродом применяют специальные источники питания типа ВДГИ (см. табл. 6) или специальные генераторы (табл. 16). Они обеспечивают наложение на постоянный ток (небольшого значения) импульсов тока силой 1000 А и более, что обеспечивает управляемый перенос металла в дуге с частотой, кратной частоте импульсов, вследствие чего повышается производительность процесса, снижаются сварочные деформации и разбрызгивание. Эти источники питания имеют крутопадающие внешние характеристики для малых токов, пологопадающие — для средних и жесткие для больших токов. Импульсные характеристики источника всегда жесткие.

Подключениеисточниковпитаниякраспределительнымщитамвыполняется изолированными медными (реже алюминиевыми) кабелями или проводами, уложенными в стальные трубы необходимых сечений (табл. 17). При выборе сечения медного сварочного кабеля от источника питания к электрододержателю нужно руководствоваться данными табл. 18.

Таблица 1. Трансформаторы для ручной дуговой сварки

* В числителе показатели работы на I ступени, в знаменателе — на II ступени.

*2 Фирма AIR-LIQUIDE-Group, Швейцария.

*3 Фирма Deca, Италия.

- Здесь и далее ПН — показатель, который характеризует режим эксплуатации оборудования; ПН= tн/(tн+ tх.х)100%, где tн — продолжительность работы с нагрузкой, tx.x — продолжительность холостого хода, когда источник не выключается из сети.

- Климатическое исполнение и категория размещения У2.

- Трансформаторы «Разряд-160», «Разряд-250» могут использоваться также для сварки электродами с покрытиями основного типа; УДС-251 — для сварки еще и неплавящимися электродами.

Таблица 2. Трансформаторы для автоматической дуговой сварки

- Климатическое исполнение УЗ.

- ТДР — трансформатор пригоден для дуговой резки графитовым электродом.

Таблица 3. Технические характеристики трансформаторов для электрошлаковой сварки

* Сеть питания — 380 В.

Примечание. Здесь и далее ПВ — показатель, который характеризует режим работы как длительно-кратковременный; ПВ = tн/(tн+ tп).100%, где tн — продолжительность работы с нагрузкой, tп — продолжительность паузы, когда оборудование выключается из питающей сети.

Таблица 4. Технические характеристики источников питания и установок для сварки неплавящимся электродом

Читайте также: