Из чего состоит сварочный аппарат

Обновлено: 11.05.2024

Сварочный аппарат – технологически сложное устройство, предназначенное для соединения заготовок из разных металлов. Чтобы выбрать качественную, надёжную модель, для начала нужно ознакомиться с тем, какие бывают сварочные аппараты, по какому принципу они работают. Оборудование должно соответствовать вашим требованиям, подходит под цели применения. Для домашних мастерских выбирают модели любительского класса, а вот для интенсивной эксплуатации на производственных предприятиях, строительных площадках и других крупных объектах используют профессиональные агрегаты.

Виды аппаратов по технологии сваривания

Сварочное оборудование классифицируется по различным параметрам. Производители выпускают модели с разными показателями мощности, функциональными возможностями, техническими характеристиками. Одним из самых важных критериев выбора аппарата является то, какие технологии сваривания он поддерживает.

Ручные дуговые

MMA или технология ручной сварки предполагает применение дуги, которая горит между электродом и сварочной ванной. Для соединения металлических деталей необходимы расходные материалы. Электрод – это стержень, изготовленный из легкоплавкого металла со специальным покрытием. Образование рабочей дуги происходит вследствие касания кончика электрода обрабатываемой заготовки. Металл размягчается, электрод оплавляется, в месте соединения формируется аккуратный шов. После того как заготовка опять отвердеет, нужно зачистить сварной шов, удалить из него шлак, убрать неровности.

Аргонно-дуговые

TIG или технология аргонно-дуговой сварки используется, как правило, для сваривания заготовок из цветных металлов. Особенно актуален данный метод при работе с алюминиевыми деталями. Этот способ сочетает в себе преимущества газовой и дуговой сварки. Соединение заготовок осуществляется в защитной среде. В этом случае предполагается применение неплавящихся вольфрамовых электродов. Материал способен выдерживать температуру до 5900 градусов Цельсия. Для создания защитной среды применяется чаще всего аргон. Газ предупреждает окисление металла, а это положительно влияет на свойства заготовок.

Полуавтоматы

Полуавтоматы сочетают в себе такие преимущества:

В результате сваривания получается аккуратный, ровный шов, который практически не нуждается в дальнейшей обработке.

Точечные

Если стоит задача – соединить заготовки из тонкой листовой стали или других металлов, лучше всего подходят аппараты точечной сварки (SPOT). Оборудование этого типа широко применяется при изготовлении автомобилей, кузовном ремонте. Металлические полотна помещают между зажимом из электродов. По ним пропускают высокочастотный электрический ток. Место соединения быстро достигает температуры, которая выше температуры плавления, вследствие чего образуется прочный, надёжный шов.

Типы сварочного оборудования

Следующий критерий классификации сварочных аппаратов – источник энергии, который отвечает за образование электрической дуги. По этому параметру модели классифицируются на три группы: трансформаторы, выпрямители и инверторы.

Трансформаторы

Самые простые, наиболее распространенные сварочные аппараты трансформаторного типа выдают переменный ток. В процессе работы полярность оборудования всё время меняется, что создаёт определенные неудобства. Рабочую дугу сложно контролировать, она постоянно скачет. Сваривание металла сопровождается образованием большого количества искр. От этого страдает качество сварного шва. Аппараты мощные, но для работы с ними нужно обладать определенными знаниями и навыками. Новичкам работать с трансформаторами сложно.

Конструктивно трансформатор представляет собой два агрегата понижающего типа, в которых можно регулировать ток на выходе. Оборудование этого типа характеризуется высокой устойчивостью к поломкам, обладает великолепными эксплуатационными свойствами, имеет большой рабочий ресурс. Ремонтировать его гораздо проще, чем, например, инверторы.

Существенный недостаток трансформаторов – их вес и габариты. Даже модель с невысокими показателями мощности может весить около 50 кг. А вот промышленные приборы – не менее 100 кг. При разжиге электрода наблюдается проседание напряжение в электросети, это ещё один существенный минус оборудования этого типа.

Сварочные выпрямители

По сути, выпрямители представляют собой установки трансформаторного типа, внутри которых есть выправляющий блок, отвечающий за регулировку напряжения. На выходе получается стабильный ток, это существенно упрощает процесс сваривания металлических заготовок, а также повышает качество конечного результата. Модели устойчивы к поломкам, не требуют особого обслуживания и ухода. К их недостаткам относят:

Будьте крайне осторожны, подключая выпрямитель в бытовую электрическую сеть. Оборудование провоцирует серьёзные скачки напряжения, при чем, не только у хозяина, но и у соседей.

Инверторы

Инверторы представляют собой высокотехнологичные установки со сложной конструкцией и отличными функциональными возможностями. Еще несколько лет назад устройства этого типа применялись преимущественно профессионалами. Отталкивала высокая цена. Сегодня же стоимость инверторов вполне демократична, а популярность на приборы этого типа стремительно возрастает.

Оборудование способно выдавать силу тока до 200-250А, для сваривания металла можно применять электроды диаметром до 5 мм. Масса агрегатов – от 3 кг. Мощные профессиональные установки весят в среднем 20-30 кг. Это мало, если сравнивать с трансформаторами.

Если вы выбираете сварочное оборудование для применения на даче или в домашнем хозяйстве, обратите внимание на компактные инверторные устройства. А вот для профессиональной эксплуатации на предприятиях чаще покупают мощные трансформаторы.

Мини-аппараты для сварки

Отдельная категория сварочного оборудования – мини-аппараты. Это не официальное, но очень популярное название, под которым выпускаются модели, предназначенные для применения в быту. Они характеризуются компактными габаритами, имеют незначительный вес. Производители изготавливают, как эргономичные трансформаторы, так и устройства инверторного типа. Устройства можно использовать для выполнения разовых или периодических работ, для интенсивной эксплуатации они не подходят.

Преимущества мини-аппаратов для сварки:

простая транспортировка и хранение (устройство без проблем умещается в багажнике автомобиля, а хранить его можно в кладовке);

если мастер будет работать аккуратно, в результате получатся чистые, ровные сварочные швы, не требующие дальнейшей обработки.

Часто производители оснащают оборудование различными дополнительными опциями, направленными на повышение комфортности эксплуатации. К таким относятся антиприлипание, горячий старт.

Если говорить о недостатках мини-аппаратов для сварки, то они тоже есть. Максимальный диаметр электродов, совместимых с такими устройствами, 3 мм. Это ограничивает сферу применения аппаратов. Оборудование быстро греется, полноценной системы охлаждения здесь нет.

Характеристики сварочного оборудования

При выборе сварочного оборудования важно тщательно проанализировать его технические характеристики, подобрать модели, учитывая условия эксплуатации и цели применения. Рассмотрим ключевые параметры аппаратов для сварки.

Сварочный ток

Сварочный ток определяет, с электродами какого диаметра способен работать агрегат. Если предполагается использование оборудования в гараже или домашней мастерской, можно отдать предпочтение модели с силой тока 160А. Для небольших предприятий специалисты рекомендуют выбирать устройства со сварочным током 200А, а вот для сваривания ответственных металлоконструкций на производстве или строительной площадке – не мене 220А.

Выходное напряжение

Это показатель, который определяет напряжение, образуемое на участках вторичной сети. Оно проходит через заготовку и электрод. В обычных моделях показатель редко превышает 90В. Более высокое выходное напряжение встречается в агрегатах, предназначенных для работы с тугоплавкими металлами. От этого параметра зависит стабильность горения сварочной дуги и скорость зажигания. Если напряжение слишком низкое или высокое, в процессе сваривания деталей образовываются поры и шлак.

Время непрерывной работы

Рабочий цикл сварки длится 10 минут. Это общепринятая норма. Продолжительность включения (ПВ) определяет, сколько минут из этих десяти дуга будет гореть непрерывно на максимальном токе. Если показатель равен 70%, значит, 7 минут, если 40% - 4 минуты. Остальное время потребуется для отдыха сварочного аппарата. Производители указывают в технической документации время непрерывной работы на максимальном и номинальном токе. Например, при силе тока 220 А – ПВ 50%, а при 160 А – 70%.

Диаметр электродов

Этот параметр зависит от максимальной силы тока, мощности аппарата. Опытные сварщики определяют диаметр электродов сразу, а вот новички могут узнать эту информацию из технической документации. Для полуавтоматов, которые работают на проволоке, указывается диаметр для этого расходного материала.

Потребляемая мощность

От мощности зависит то, какой показатель тока сможет выработать оборудование. Для дома покупают маломощные модели, для промышленного применения требуются более производительные. Мощные устройства справляются с толстыми заготовками, работают с различными металлами.

Дополнительные опции

Чтобы упростить эксплуатацию сварочного оборудования, производители оснащают свои модели различными полезными функциями. Рассмотрим наиболее популярные, которые встречаются в большинстве аппаратов.

- Горячий старт. Благодаря этой опции рабочая дуга загорается быстрее за счет того, что ток кратковременно повышается, затем опять возвращается к нужным показателям.

- Антизалипание. При снижении тока электрод может прилипнуть к заготовке. Эта опция предупреждает залипание.

- Форсирование дуги. Если расстояние между заготовкой и электродом критическое, устройство увеличивает силу тока, что позволяет избежать прилипания расходника к детали.

В конструкции сварочного оборудования могут быть предусмотрены удобные рукоятки для облегчения переноски, транспортировочные колесики. Наличие дополнительных опций и вспомогательных приспособлений хоть и влияет на цену, но зато делает эксплуатацию сварочного оборудования более простой и комфортной.

Советы по выбору сварочного аппарата

Модельный ряд сварочного оборудования довольно широкий. На рынке представлены агрегаты с разными показателями мощности, разной силой тока и другими характеристиками. Чтобы подобрать наиболее оптимальное решение конкретно в вашем случае, ответственно отнеситесь к вопросу выбора сварочного аппарата. Перед тем как идти в магазин или оформлять заказ в интернете, определите такие моменты:

- условия эксплуатации оборудования (на улице или внутри помещения);

- место для установки сварочного агрегата (достаточно ли пространства для габаритного аппарата или важна компактность и мобильность);

- максимальная толщина металлических заготовок, с которыми вы будете работать;

- тип обрабатываемого металла (черные, цветные).

Для начала подберите подходящий вид сварочного аппарата. Далее выбирайте модель с такими характеристиками, которые максимально точно подходят под ваши условия. Например, для периодического сваривания обычного, не слишком толстого металла подойдет модель любительского класса. Купить её можно по цене до 15 000 рублей. А вот для регулярного сваривания толстых заготовок и тонколистового металла на предприятиях, стройплощадках и других промышленных объектах есть смысл приобрести профессиональный агрегат, в котором регулируется сила тока и напряжение.

Ценовой диапазон оборудования также довольно широкий. Для домашнего применения подойдет маленький дешевый инверторный сварочник. Для профессионального использования лучше выбрать дорогой универсальный агрегат с широкими функциональными возможностями. Также при покупке учитывайте такие параметры, как торговая марка, вес и размеры, наличие и срок гарантии.

Сварочный аппарат. Виды и типы. Устройство и работа. Как выбрать

Сварочный аппарат представляет электрическое устройство, при помощи которого выполняется сварка. Именно данный процесс обеспечивает долговечное и надежное крепление металлических деталей. С помощью сварки производится огромное число работ в различных областях, начиная от микроэлектроники до создания многотонных конструкций. Среди основных достоинств электросварки выделяется надежное и быстрое соединение материалов при минимальных затратах. При необходимости при помощи этого устройства можно даже разрезать металл. В последние десятилетия их изготавливают с использованием электронных компонентов. Благодаря этому их масса и габариты значительно уменьшились, что позволило расширить применение.

Виды и типы

Cварочное оборудование характеризуется широким разнообразием, что обусловлено постоянным развитием сварочного производства, созданием новых приемов и способов сварки. Опираясь на конструктивные особенности, в том числе принцип действия аппаратов можно выделить следующие типы:

- Сварочный выпрямитель. Оснащен блоком полупроводниковых диодов, в результате чего ток переходит с переменного в постоянный. Главные достоинства – минимальное разбрызгивание, проварка высококачественных швов. Применяется для сваривания черного и цветного металла, чугуна, алюминия, стали.

- Сварочный трансформатор. Работает благодаря переменному току. Бывает нескольких типов – с увеличенным и стандартным магнитным рассеянием. Процесс сварки из-за тяжелого веса с ним представляет довольно трудоемкую работу.

- Сварочный полуавтомат. Применяется для сварочных работ в газовой сфере.

- Сварочный инвертор. Это легкие и компактные установки.

Оборудование для сварки плавлением основного металла может выполнять следующие операции:

- Сварка плавлением.

- Дуговая сварка и наплавка.

- Газовая сварка.

- Электрошлаковая сварка и наплавка.

- Электроннолучевая сварка.

- Наплавка и резка.

- Специальные виды сварки.

По степени механизации аппараты для сварки могут быть:

- Ручными.

- Полуавтоматическими.

- Автоматическими.

Следующая классификация аппаратов для сварки звучит так:

- Бытовые. Они выделяются небольшой производительностью, для продолжительной работы не приспособлены. Тем не менее, их сфера применения весьма широка, подобные агрегат используют для сварки арок, котлов, труб и так далее;

- Профессиональные. Выделяются тяжелым весом и габаритами, работают от сети 220 или 380 Вт. Большинство таких моделей оснащены специальными колесиками, чтобы облегчить перемещение. Используются во многих областях строительства, мастерских, при установках газопроводов, на заводах и тому подобное.

Устройство

Устройство каждой инверторной модели может иметь ряд особенностей, однако большая часть технических узлов повторяются. Плата техники в основном включает следующие элементы:

Каждый сварочный аппарат является своеобразным преобразователем энергии. Агрегат принимает электрический ток из сети, после чего уменьшает его напряжение, повышает силу тока до требуемой величины. При этом происходит изменение частоты тока, или образуется постоянный ток из переменного. Исключением являются лишь аппараты, где электрическая дуга образуется от энергии генераторов с двигателем внутреннего сгорания или батарей аккумуляторов.

Сварочный полуавтомат имеет следующее устройство:

- Баллон с газом (аргон или углекислота).

- Шланг, подающий газ.

- Кассеты с проволокой.

- Механизм, подающий проволоку.

- Трубопровод подачи проволоки.

- Источник питания.

- Газовая горелка.

- Газовая аппаратура.

- Блок управления.

- Провод цепи управления.

Сварочный аппарат. Принцип действия

Рассмотрим сварочный инвертор. Вся суть инверторной технологии кроется в выпрямлении переменного тока сети в постоянный сварочный ток с промежуточным частотным изменением.

- Выпрямитель – это обычный диодный мост. В данный блок поступает переменный ток, который имеет промышленную частоту 50 Гц.

- Фильтр выполнен из конденсатора и дросселя. Выпрямленный ток направляется в фильтр, где он сглаживается. В итоге появляется постоянный ток, инвертор преобразует его в переменный, имеющий частоту 20-50 кГц. На текущий момент имеются технологии, при помощи которых получается ток частотой 100 кГц.

- Силовой трансформатор обеспечивает снижение высокочастотного переменного напряжения до 25-40В. К тому же этот элемент повышает значение тока до требуемого тока для сварки. При помощи преобразования высокочастотных токов сварочный ток достигает необходимой силы. Благодаря многоступенчатому преобразованию тока удается задействовать трансформатор малых размеров. Так для получения тока 160 А в сварочном агрегате требуется поставить медный трансформатор весом 18 кг. В инверторе достаточно поставить трансформатор весом 0,25 кг.

- Высокочастотный выпрямитель обеспечивает выравнивание переменного тока. Далее он направляется в высокочастотный фильтр, что позволяет получить постоянный сварочный ток.

Указанные процессы преобразования энергии контролируются микропроцессорным блоком управления. Данная часть аппарата для сварки является наиболее дорогим элементом. Инверторные сварочные устройства сегодня производятся по двум различным полупроводниковым технологиям:

Главное их отличие заключается в транзисторах, которые различаются током коммутации. Транзисторы MOSFET, если сравнивать IGBT, выделяется большими габаритами и весом, однако их стоимость ниже. В то же время их потребуется на порядок больше для обеспечения одинаковой производительности.

При полуавтоматическом методе сварочный аппарат работает следующим образом:

- Защитный газ направляется в зону электрической дуги, что позволяет защитить металл от воздействия воздуха от окисления и азотирования. Защитный газ в этом случае может быть активным в виде углекислого газа или инертным в виде гелия и аргона. Работа с металлом в среде инертного газа имеет название MIG. Работа с металлом в среде активного газа имеет название MAG.

- Сварочная проволока при помощи электродвигателя, редуктора, а также подающих роликов подается в зону сварки.

- Неразъемное соединение получается в газовой среде под действием электрической дуги за счет плавления электродной проволоки, которая поступает в горелку. Необходимые поверхности склеиваются с помощью расплавленного металла, созданного тепловой энергией. В результате получается крепкий долговечный шов.

Полуавтоматическим метод сварки называется так вследствие того, что проволока подается автоматически, при этом контроль подачи, а также процесс сваривания выполняется сварщиком вручную. Наконечник выступает в роли сварочного контакта, к нему подается питание от главного блока. Сила тока подбирается согласно характеристикам обрабатываемого материала. Скорость подачи задается с помощью шестерни или коробки передач.

Применение. Достоинства и недостатки сварочных аппаратов

Сварочный аппарат находит широкое применение. Его часто используют в быту, а также в профессиональной деятельности. Без такого аппарата не обойтись во многих сферах производства, отраслях промышленности и специализированных мастерских, к примеру, по ремонту автомобилей. Эти аппараты используются для надежного сваривания металлических каркасов и иных ответственных конструкций в строительстве. Без применения профессионального сварочного оборудования также невозможен монтаж нефтепроводов и газовых труб.

- Трансформаторы являются весьма тяжелыми и громоздкими устройствами. Они обладают повышенной чувствительностью к колебаниям напряжения и потребляют много электрической энергии. Не это недорогое устройство. Варить ими можно и встык и внахлест. Опытный сварщик способен хорошо проварить с помощью трансформатора даже ответственный шов. Посредством переменного тока обычно свариваются только определенные марки чугуна и стали «ходовых» марок.

- Полуавтоматическая сварка идеально подходит и для дома и для производства. В нашей стране порядка 70% всех сварочных работ выполняются именно сварочными полуавтоматами. Вызвано это простотой эксплуатации, высоким качеством сварки, широкой функциональностью оборудования. Сварочный полуавтомат отличается удобством для сварки тонкого металла, в особенности автомобильных кузовов. Полуавтоматы практически всегда встречаются на предприятиях автосервиса.

- Выпрямители имеют высокую стабильность электродуги, что дает возможность проваривать высококачественные и герметичные швы равномерной глубины. При этом значительно снижается разбрызгивание. Соединение благодаря защищенности дуги получается достаточно прочным и однородным. Необходимость в дополнительной очистке изделий от капель «брызгающего» расплава отсутствует. В этом случае можно работать всеми типами электродов.

Область применения выпрямителей на порядок шире: цветные металлы (никель, титан, медь, их сплавы), любая сталь (в том числе высоколегированная) и чугун.

- Инверторы. В последнее время пользуются большой популярностью. Выделяются функциональностью, мощностью, компактностью и небольшим весом. Такой сварочный аппарат оптимален для новичков. Специалисты же при помощи них могут повысить свою производительность. Их применяют повсеместно, ведь они позволяют сваривать даже тонкостенный металл. Варить инверторами можно цветные и черные металлы любой толщины в различных положениях в пространстве. Применяются электроды всех видов.

Как выбрать сварочный аппарат

- Сварочный аппарат может быть трехфазным или однофазным. Для бытового применения нужно устройство на 220 В. Также можно выбрать универсальный агрегат «220/380».

- Напряжение холостого хода. Определяет способность аппарата первоначально и повторно разжигать электродугу, в том числе поддерживать ее горение. Считается, что, чем выше напряжение холостого хода, тем лучше.

- Мощность. Следует выбирать устройства хотя бы с небольшим запасом мощности, примерно 30%.

- Класс защиты. Сварочный аппарат должен быть стандартизирован и иметь двухциферный код IP, к примеру IP23. Двойка — вовнутрь корпуса не попадут предметы толщиной свыше 12 мм. Вторая цифра – это защиту от влаги. Цифра 3 значит, что вода даже под углом в 60 градусов не сможет попасть в корпус агрегата.

- Многие современные аппараты оснащаются дополнительными опциями: «Антиприлипание на выключении», «Форсирование дуги» или «Горячий старт». Они помогут при сварке, особенно новичку.

Нестандартное применение

Сварочный аппарат вполне можно использовать в качестве зарядки автомобильного аккумулятора. Однако необходимо учитывать, что у такого устройства должна быть регулировка понижения ампер и вольт. При наличии такого аппарата нужно переключить его в режим пуско-зарядного устройства. Следует установить 12 вольт на выходе, а амперы установить 1 к 20 мощности аккумуляторной батареи (если мощность 60А — заряжаем 3А).

Заряжать аккумулятор следует в течение порядка 40-60 минут. Этого вполне хватит, чтобы запустить двигатель. Для тщательной зарядки потребуется уменьшение тока в два раза и увеличение времени в 3 раза.

Сварочные аппараты — типы и описание

В этой статье: виды сварочных аппаратов, принцип их работы, характеристики, ГОСТы; стоимость сварочных аппаратов; как сделать сварочный аппарат своими руками; критерии выбора сварочного аппарата.

Среди всего строительного оборудования сварочный аппарат занимает особое место хотя бы потому, что ни одна стройка без него не обходится — иного способа надежно соединить металлические конструкции и трубы просто не существует. Что могло бы заменить сварное соединение? Крепление анкерами, болтами или заклепками, соединение труб хомутами — все эти и подобные им способы дают либо временное решение проблемы, либо неприменимы по множеству причин. Сварочные аппараты бывают разных конструкций и типов — трансформаторы, выпрямители, инверторы, генераторы, полуавтоматы — разобраться в этом многообразии поможет данная статья.

Сварочный трансформатор

Его задача — понижение напряжения из электрической сети до необходимого уровня (ниже 141 V) и регулировка сварочного тока до желаемых значений.

Конструкция любого трансформатора должна соответствовать ГОСТ 95-77, она включает в себя стальной магнитопровод (сердечник) и две обмотки в изоляции — первичную (подключается к сети) и вторичную (соединена с держателем электродов и объектом сварки). В трансформаторах популярной серии ТДМ первичная обмотка жестко соединена с сердечником, катушки вторичной обмотки удалены от катушек первичной (их по две на каждую обмотку) на некоторую дистанцию. Зажигание дуги требует напряжения на вторичной обмотке в диапазоне 55-60 V, для большинства электродов, применяемых при ручной сварке, достаточно 50 V.

Вращением винта с помощью ручки соединенные с сердечником катушки вторичной обмотки перемещаются по вертикали — выполняется настройка сварочного тока до необходимых параметров. При сближении обмоток (рукоять вращают по часовой стрелке) уменьшаются индуктивное сопротивление и магнитный поток рассеивания, сварочный ток при этом возрастает, обратным вращением достигается его уменьшение. Диапазон регулировки сварочного тока: при параллельном соединении катушек в обеих обмотках — 65-460 А, при последовательном — 40-180 А. Рукоятка на крышке трансформатора предназначена для переключения диапазонов тока.

Что происходит в сварочном трансформаторе при подключении его к сети переменного тока? Поступление переменного тока в первичную обмотку вызывает намагничивание сердечника. Пройдя через вторичную обмотку, магнитный поток сердечника вызывает в ней переменный ток более низкого напряжения, чем поступающий на первичную обмотку. При большем количестве витков на вторичной обмотке напряжение будет более высоким, при меньшем — напряжение ниже.

Величина сварочного тока регулируется посредством управляемого индуктивного сопротивления, изменяющего поток магнитного рассеивания. Способов изменения сварочного тока два: перемещаемые катушки (как в трансформаторах ТДМ), магнитные шунты или витковое (ступенчатое) регулирование; дополнение конструкции трансформаторов реактивной катушкой. Выбор способа регулирования зависит от магнитного рассеивания в данном трансформаторе: при повышенном рассеивании используется первый способ регулировки; при нормальном — второй.

КПД сварочных трансформаторов невысок — редко превышает 80% барьер, их вес внушителен. Проводя сварочные работы с этим оборудованием сложно добиться высокого качества шва, разве что использовать особые стабилизирующие электроды, способные улучшить сварной шов. Однако минусы сварочных трансформаторов компенсируются невысокой ценой (от 6 000 руб.) и их неприхотливостью.

Сварочный выпрямитель

Этот аппарат требует подключения к сети постоянного тока. Конструкция выпрямителя включает в себя блок вентилей, трансформатор и дроссель (в некоторых моделях) — исполнение по ГОСТ 13821-77. Наибольшее распространение получили многофазные выпрямители — их габариты гораздо меньше, чем у трансформаторов, поэтому их проще использовать в сварочных работах. Вентили в конструкции выпрямителей могут быть кремниевыми или селеновыми — первый их тип обладает меньшими размерами, но требует дополнительного охлаждения. КПД селеновых вентилей ниже, но они обладают большей устойчивостью к перегрузкам, чем кремниевые.

Регулировка сварочного тока в выпрямителе выполняется тремя способами: увеличением/уменьшением дистанции между обмотками; с помощью дросселя насыщения; обмоток трансформатора, разделенных на секции. Схемы, по которым собираются сварочные выпрямители — трехфазная мостовая и однофазная мостовая с двухполупериодным выпрямлением. Сборка по первой схеме более распространена, т.к. построенный по ней выпрямитель содержит в конструкции меньшее число вентилей — при этом сварочная дуга горит более устойчиво.

Сварочный выпрямитель крайне неустойчив к перегреву — необходимо постоянно следить за исправностью вентиляторов обдува, иначе сварочный аппарат сгорит. Стоимость сварочного выпрямителя — от 12 000 руб.

Сварочный генератор

Состоит из двух основных элементов — генератора постоянного тока и асинхронного двигателя, установленных в одном корпусе (якорь генератора и ротор двигателя установлены на общий вал). Технические требования к конструкции сварочных генераторов приведены в ГОСТ 304-82.

Сварочные генераторы создаются по нескольким схемам, среди которых наиболее популярны две. Первая — обмотка возбуждения независима, размагничивание происходит через последовательную обмотку. Питание такого генератора выполняется через выпрямитель с селеновыми вентилями от сети переменного тока — образуется магнитный поток, индуктирующий напряжение на щетках генератора, что вызывает возбуждение дуги. Изменяя (переключая) на последовательной обмотке число витков, оператор сварки регулирует сварочный ток до необходимых характеристик.

Вторая по популярности схема сварочного генератора — обмотка возбуждения параллельна, обмотка размагничивания последовательна. Для магнитных полюсов таких генераторов требуется ферромагнитная сталь — они должны обладать остаточным магнетизмом. В качестве источника питания используется бензиновый (дизельный) двигатель.

По своим характеристикам сварочные генераторы далеко не идеальны — они дороги (средняя цена — от 50 000 руб.), имеют сложную конструкцию, их КПД низок (0,7), высок расход электроэнергии (5 кВт/ч на кг расплавленного металла). Однако в полевых условиях без них не обойтись — только бензиновые (дизельные) сварочные генераторы обеспечат зажигание и устойчивость дуги в отсутствии электросети.

Сварочный инвертор

Этот сварочный агрегат построен на транзисторных электрических схемах. ГОСТ на устройство и рабочие параметры сварочных инверторов в России не разработан — каждый производитель разрабатывает собственные ТУ (технические условия). Принцип его работы таков: переменный ток из электросети поступает в выпрямитель (преобразуясь в постоянный ток), затем в силовой модуль, где постоянный ток вновь становится переменным, но уже с более высокой частотой. Следующий этап — высокочастотный трансформатор, откуда выпрямленное напряжение направляется на сварочную дугу.

Конструкция сварочного инвертора отлична от устройства сварочных трансформаторов и выпрямителей — в ней нет силового трансформатора. Его работа построена на инверсии (фазовом сдвиге) напряжения — усиление тока выполняется каскадом и управляется микропроцессором. Получаемый в результате сварочный ток имеет практически идеальное значение, что качественно влияет на сварочные работы. Электрические блоки силовых схем сварочных инверторов построены на транзисторах MOSFET (МОП — металл/оксид/полупроводник) или IGBT (биполярный транзистор, затвор изолирован).

Преимущества сварочного инвертора: небольшой вес (не более 10 кг) и габариты; высокий КПД — 85-90%; микропроцессор отслеживает малейшие изменения напряжения и тока (залипание электрода в процессе сварки полностью исключено); «тонкая» регулировка сварочного тока в широком диапазоне.

Недостатки: высокая чувствительность к пыли, к сварочным перегрузкам (например, к попыткам разрезать металл внушительной толщины), высокая стоимость — от 9 000 руб.

Сварочный полуавтомат

Исполняется по условиям ГОСТ 18130-79. Состоит из источника питания (обычно сварочный инвертор или выпрямитель), блока управления, механизма подачи и самой сварочной проволоки (d от 0,6 до 2,0 мм), баллона с активным газом (углекислый газ — MAG-сварка или аргон — MIG-сварка). Для работы на этом сварочном аппарате держатель электродов (как сами электроды) не используется — рабочим инструментом здесь служит горелка, через которую подается проволока. Кстати о проволоке для сварочных полуавтоматов — используется нержавеющая, стальная, флюсовая и алюминиевая проволоки (лучше, если с обмеднением). Флюсовая проволока также изготовлена из стали, однако производить сварку с ней можно без создания среды защитного газа.

Подача защитного газа к объекту сварки позволяет вытеснить кислород, не давая тому окислять сварочный шов, тем самым многократно улучшая характеристики сварки.

Преимущества сварочного полуавтомата: достижение прочного сварного шва длиной до нескольких метров, легкая и безопасная сварка тонкого металла (любых марок стали и сплавов алюминия). Блок управления позволяет сохранить заданные режимы сварки, с последующей их активацией.

Недостатки: потребность в громоздких баллонах с газом, высокий расход недешевого инертного газа (в среднем MIG-сварка потребует расхода аргона 9 л/мин).

Средняя стоимость сварочного полуавтомата составляет 11 000 руб. (220 V) и 20 000 руб. (380 V).

Сварочный аппарат своими руками

Конструкция большинства самодельных сварочных аппаратов требуют для их создания определенных навыков и специфических материалов. Между тем, наиболее простое устройство для сварки в быту можно устроить и без знания электротехники — понадобятся лишь обычные автомобильные аккумуляторы (сойдут и б/у).

Итак, четыре 12-вольтовых аккумулятора или два 24-вольтовых последовательно соединяются электрическими кабелями с зажимами-«крокодилами», к « — » крайнего аккумулятора подсоединяется кабель с держателем сварочных электродов, « + » другого крайнего аккумулятора соединяется через кабель и зажим со свариваемой деталью. Вот и все — просто и эффективно! Такой сварочный аппарат, выполненный своими руками, имеет несколько преимуществ: ровный сварочный шов (нет никаких скачков напряжения), независимость от электросети в процессе сварки. Наконец, по завершении сварочных работ аккумуляторы можно использовать по их прямому назначению — для 3-х мм электрода понадобится ток силой в 90-120 A, т.е. он не потребует и 60% от штатной нагрузки аккумулятора.

Для постоянного использования сварочного аппарата из аккумуляторов понадобится 54-вольтовое зарядное устройство (если аккумуляторов четыре) и зарядный ток в 5 A (если емкость аккумуляторов 55 Ah. Используя самодельный сварочный аппарат из аккумуляторов летом, необходимо периодически доливать в аккумуляторные банки дистиллированную воду (не водопроводную!) — ее уровень будет понижаться из-за испарения. При использовании необслуживаемых аккумуляторов никаких действий с ними выполнять не требуется.

Прежде всего — не полагаться на внушительный вес предлагаемого аппарата. Современные сварочные аппараты по сравнению с «тяжеловесными» трансформаторами имеют в два-три раза меньший вес. Килограммы, составляющие вес аппарата для сварки, особенно ощутимы при частом перемещении от одного объекта работ к другому — если предполагается такое передвижение, то стоит выбрать наиболее легкий сварочный прибор.

От какой сети будет запитан аппарат? На производстве чаще всего это 380 V, в быту — 220 V. Стоит сразу отметить — если напряжение в сети скачкообразно, то лучше выбрать сварочный инвертор, т.к. любой другой сварочный аппарат попросту сгорит.

Какой металл будет свариваться? Для цветного металла или чугуна потребуется сварочный выпрямитель или генератор, т.к. здесь требуется постоянный ток. Для сварочных работ на тонком металле кузова автомобиля лучше подойдет полуавтомат. Сварка черного металла допустима простым сварочным трансформатором.

При выборе конкретной модели обратите внимание, сколько времени может работать данный аппарат без угрозы перегрева — в паспорте эти данные будут указаны под аббревиатурой «ПВ» (продолжительность включения) или «ПВР» (продолжительность времени работы). В России и СНГ эталоном являются 5 минут, в Европе — 10 минут. Т.е. паспортное значение «ПВ» 20% для отечественного сварочного аппарата означает, что работать с ним можно 5 х 20% = 1 минуту, после чего прибору требуется четырехминутный перерыв; для импортного те же 20% означают — 10 х 20% = 2 минуты работы и 8 минут «отдыха». Чем меньше сила сварочного тока, тем выше значение «ПВ» (меньше перегревается аппарат) и наоборот. Оптимальным значением будет «ПВ» 15-20% (в быту), 60% (на производстве).

Выходные параметры сварочного аппарата — чем выше показатели напряжения и выходного тока, тем с более толстым металлом он может работать. С другой стороны при высоких параметрах обмотки аппарата быстрее нагреваются, т.е. его быстрее отключит встроенный термостат, поэтому фактических рабочих циклов будет меньше, а простоев — больше. Правильным будет здесь остановится на приборе с выходными параметрами, превышающими необходимые на 30%.

Устройство сварочного инвертора

В настоящее время стали очень популярны и доступны по цене сварочные аппараты инверторного типа.

Несмотря на свои положительные качества, они, как и любое другое электронное устройство, временами выходит из строя.

Чтобы отремонтировать инвертор сварочного аппарата нужно хотя бы поверхностно знать его устройство и основные функциональные блоки.

В первых двух частях будет рассказано об устройстве сварочного аппарата модели TELWIN Tecnica 144-164. В третьей части будет рассмотрен пример реального ремонта сварочного инвертора модели TELWIN Force 165. Информация будет полезна всем тем начинающим радиолюбителям, которые хотели бы научиться самостоятельно ремонтировать сварочные аппараты инверторного типа.

Дальше будет много букв – наберитесь терпения .

Сам инверторный сварочный аппарат представляет не что иное, как довольно мощный блок питания. По принципу действия он очень схож с импульсными блоками питания, например, компьютерными блоками питания AT и ATX. Вы спросите: «Чем они похожи? Это ведь абсолютно разные устройства…». Схожесть заключается в принципе преобразования энергии.

Основные этапы преобразования энергии в инверторном сварочном аппарате:

1. Выпрямление переменного напряжения электросети 220V;

2. Преобразование постоянного напряжения в переменное высокой частоты;

3. Понижение высокочастотного напряжения;

4. Выпрямление пониженного высокочастотного напряжения.

Это кратко, так сказать, на пальцах . Такие же преобразования происходят в импульсных блоках питания для ПК.

Спрашивается, а зачем нужны эти пляски с бубном (несколько ступеней преобразования напряжения и тока)? А дело тут вот в чём.

Ранее основным элементом сварочного аппарата являлся мощный силовой трансформатор. Он понижал переменное напряжение электросети и позволял получать от вторичной обмотки огромные токи (десятки – сотни ампер), необходимых для сварки. Как известно, если понизить напряжение на вторичной обмотке трансформатора, то можно во столько же раз увеличить ток, который может отдать нагрузке вторичная обмотка. При этом уменьшается число витков вторичной обмотки, но и растёт диаметр обмоточного провода.

Из-за своей высокой мощности, трансформаторы, которые работают на частоте 50 Гц (такова частота переменного тока электросети), имеют весьма большие размеры и вес.

Чтобы устранить этот недостаток были разработаны инверторные сварочные аппараты. За счёт увеличения рабочей частоты до 60-80 кГц и более, удалось уменьшить габариты, а, следовательно, и вес трансформатора. За счёт увеличения рабочей частоты преобразования в 4 раза удаётся снизить габариты трансформатора в 2 раза. А это приводит к уменьшению веса сварочного аппарата, а также к экономии меди и других материалов на изготовление трансформатора.

Но где взять эти самые 60-80 кГц, если частота переменного тока электросети всего 50 Гц? Тут на выручку приходит инверторная схема, которая состоит из мощных ключевых транзисторов, которые переключаются с частотой 60-80 кГц. Но чтобы транзисторы работали, необходимо подать на них постоянное напряжение. Его получают от выпрямителя. Напряжение электросети выпрямляется мощным диодным мостом и сглаживается фильтрующими конденсаторами. В результате на выходе выпрямителя и фильтра получается постоянное напряжение величиной более 220 вольт. Это первая ступень преобразования.

Вот это напряжение и служит источником питания для инверторной схемы. Мощные транзисторы инвертора подключены к понижающему трансформатору. Как уже говорилось, транзисторы переключаются с огромной частотой в 60-80 кГц, а, следовательно, трансформатор работает также на этой частоте. Но, как уже говорилось, для работы на высоких частотах требуются менее громоздкие трансформаторы, ведь частота то уже не 50 Гц, а все 65000 Гц! В результате трансформатор «сжимается» до весьма малых размеров, а мощность его такая же, как и у здоровенного собрата, который работает на частоте 50 Гц. Думаю, идея понятна.

Вся эта петрушка с преобразованием привела к тому, что в схемотехнике сварочного аппарата появляется куча всяких дополнительных элементов, служащих для того, чтобы аппарат стабильно работал. Но, хватить теории, перейдём к "мясу", а точнее к реальному железу и тому, как оно устроено.

Устройство сварочного аппарата инверторного типа. Часть 1. Силовой блок.

Разбираться в устройстве сварочного инвертора желательно по схеме конкретного аппарата. К сожалению, схемы на TELWIN Force 165 я не нашёл, поэтому нагло позаимствуем схему из руководства по ремонту другого аппарата – TELWIN Tecnica 144-164. Фотографии аппарата и его начинки будут от TELWIN Force 165, так как именно он оказался в моём распоряжении. Исходя из анализа схемотехники и элементной базы, особых отличий между этими моделями практически нет, если не учитывать мелочи.

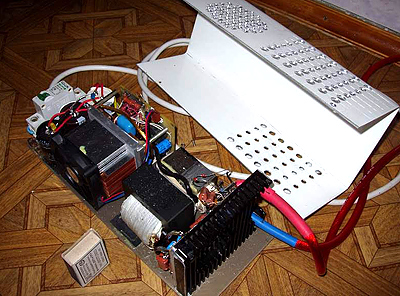

Внешний вид платы сварки TELWIN Force 165 с указанием расположения некоторых элементов схемы.

Принципиальная схема сварочного аппарата инверторного типа TELWIN Tecnica 144-164 состоит из двух основных частей: силовой и управляющей.

Сначала разберёмся в схемотехнике силовой части. Вот схема. Картинка кликабельна (нажмите для увеличения – откроется в новом окне).

Сетевой выпрямитель.

Как уже говорилось, сначала переменный ток электросети 220V выпрямляется мощным диодным мостом и фильтруется электролитическими конденсаторами. Это нужно для того, чтобы переменный ток электросети частотой 50 герц стал постоянным. Конденсаторы С21, С22 нужны для сглаживания пульсаций выпрямленного напряжения, которые всегда присутствуют после диодного выпрямителя. Выпрямитель реализован по классической схеме диодный мост. Он выполнен на диодной сборке PD1.

Следует знать, что на конденсаторах фильтра напряжение будет больше в 1,41 раза, чем на выходе диодного моста. Таким образом, если после диодного моста мы получим 220V пульсирующего напряжения, то на конденсаторах будет уже 310V постоянного напряжения (220V * 1,41 = 310,2V). Обычно же рабочее напряжение ограничивается отметкой в 250V (напряжение в сети ведь может быть и завышенным). Тогда на выходе фильтра мы получим все 350V. Именно поэтому конденсаторы имеют рабочее напряжение 400V, с запасом.

На печатной плате сварочного аппарата TELWIN Force 165 элементы сетевого выпрямителя занимают довольно большую площадь (см. фото выше). Выпрямительный диодный мост установлен на охлаждающий радиатор. Через диодную сборку протекают большие токи и диоды, естественно, нагреваются. Для защиты диодного моста на радиаторе установлен термопредохранитель, который размыкается при превышении температуры радиатора выше 90С°. Это элемент защиты.

В выпрямителе применяются диодные сборки (диодный мост) типа GBPC3508 или аналогичный. Сборка GBPC3508 рассчитана на прямой ток (I0) - 35А, обратное напряжение (VR) - 800V.

После диодного моста установлены два электролитических конденсатора (здоровенькие бочонки) ёмкостью 680 микрофарад каждый и рабочим напряжением 400V. Ёмкость конденсаторов зависит от модели аппарата. В модели TELWIN Tecnica 144 – 470 мкф., а в TELWIN Tecnica 164 – 680 мкф. Постоянное напряжение с выпрямителя и фильтра подаётся на инвертор.

Помеховый фильтр.

Для того чтобы высокочастотные помехи, которые возникают из-за работы мощного инвертора, не попадали в электросеть, перед выпрямителем устанавливается фильтр ЭМС – электромагнитной совместимости. На английский манер аббревиатура ЭМС обозначается как EMC (ElectroMagnetic Compatibility). Если взглянуть на схему, то фильтр EMC состоит из элементов С1, C8, C15 и дросселя на кольцевом магнитопроводе T4.

Инвертор.

Схема инвертора собрана по схеме так называемого "косого моста". В нём используется два мощных ключевых транзистора. В сварочном инверторе ключевыми транзисторами могут быть как IGBT-транзисторы, так и MOSFET. Например, в моделях Telwin Tecnica 141-161 и 144-164 используются IGBT-транзисторы (HGTG20N60A4, HGTG30N60A4), а в модели Telwin Force 165 применены высоковольтные MOSFET-транзисторы (FCA47N60F). Оба ключевых транзистора устанавливаются на радиатор для отвода тепла. Фото одного из двух транзисторов MOSFET типа FCA47N60F на плате TELWIN Force 165.

Снова взглянем на принципиальную схему и найдём на ней элементы инвертора.

Постоянное напряжение коммутируется транзисторами Q5 и Q8 через обмотку импульсного трансформатора T3 с частотой гораздо большей, чем частота электросети. Частота переключений может составлять несколько десятков килогерц! По сути, создаётся переменный ток, как и в электросети, но только он имеет частоту в несколько десятков килогерц и прямоугольную форму.

Для защиты транзисторов от опасных выбросов напряжения используются демпфирующие RC-цепи R46C25, R63C30.

Для понижения напряжения используется высокочастотный трансформатор T3. С помощью транзисторов Q5, Q8 через первичную обмотку трансформатора T3 (обмотка 1-2) коммутируется напряжение, которое поступает от сетевого выпрямителя (DC+, DC-). Это то самое постоянное напряжение в 310 – 350V, которое было получено на первом этапе преобразования.

За счёт коммутирующих транзисторов постоянное напряжение преобразуется в переменное. Как известно, трансформаторы постоянный ток не преобразуют. Со вторичной обмотки трансформатора T3 (обмотка 5-6) снимается уже намного меньшее напряжение (около 60-70 вольт), но максимальный ток может достигать 120 – 130 ампер! В этом и заключается основная роль трансформатора T3. Через первичную обмотку течёт небольшой ток, но большого напряжения. Со вторичной обмотки уже снимается малое напряжение, но большой ток.

Размеры этого самого трансформатора невелики.

Его вторичная обмотка выполнена несколькими витками ленточного медного провода в изоляции. Сечение провода внушительное, да и не мудрено, ток в обмотке может достигать 130 ампер!

Далее со вторичной обмотки импульсного трансформатора переменный ток высокой частоты выпрямляется мощными диодными выпрямителями. С выхода выпрямителя (OUT+, OUT-) снимается электрический ток с нужными параметрами. Это и необходимо для проведения сварочных работ.

Выходной выпрямитель.

Выходной выпрямитель собран на базе мощных сдвоенных диодов с общим катодом (D32, D33, D34). Эти диоды обладают высоким быстродействием, т. е. они могут быстро открываться и также быстро закрываться. Время восстановления trr < 50 ns (50 наносекунд).

Это свойство очень важно, поскольку они выпрямляют переменный ток высокой частоты (десятки килогерц). Обычные выпрямительные диоды с такой задачей бы не справились – они бы просто не успевали открываться и закрываться, нагревались и выходили бы из строя. Поэтому в случае ремонта заменять диоды в выходном выпрямителе следует именно быстродействующими.

В выпрямителе используются сдвоенные диоды марок STTH6003CW, FFH30US30DN, VS-60CPH03 (с ними мы ещё встретимся ). Все эти диоды являются аналогами, рассчитаны на прямой ток 30 ампер на один диод (60 ампер на оба) и обратное напряжение 300 вольт. Устанавливаются на радиатор.

Для защиты диодов выпрямителя используется демпфирующая RC-цепочка R60C32 (см. схему силовой части).

Схема запуска и реализация «мягкого пуска».

Для питания микросхем и элементов, которые расположены на плате управления, используется интегральный стабилизатор на 15 вольт – LM7815A. Он установлен на радиатор. Напряжение питания на стабилизатор поступает с основного выпрямителя PD1 через два последовательно включенных резистора R18, R35 (6,8 кОм 5W). Эти резисторы понижают напряжение и участвуют при запуске схемы.

Напряжение +15 со стабилизатора U3 (LM7815A) поступает на управляющую схему. Далее, когда схема управления и драйвер «раскачали» мощную схему инвертора, то на дополнительной вторичной обмотке трансформатора T3 (обмотка 3-4) появляется напряжение, которое выпрямляется диодом D11.

Через диод D9 напряжение питания поступает на интегральный стабилизатор LM7815A и теперь схема «запитывает» как бы сама себя. Вот такой вот хитрый «приём».

Выпрямленное напряжение после диода D11 также служит для питания реле RL1, охлаждающего вентилятора V1 и индикаторного светодиода D10 (Verde – "Зелёный"). Резисторы R40, R41, R65, R37 гасят излишки напряжения. Для стабилизации напряжения питания вентилятора V1 (12V) применяется 5-ти ваттный стабилитрон D36 на 12V.

Реле RL1 обеспечивает плавный запуск инвертора («мягкий пуск»). Разберёмся с этим подробнее.

В момент включения сварочного аппарата начинается заряд электролитических конденсаторов. В самом начале зарядный ток очень велик и может вызвать перегрев и выход из строя диодов выпрямителя. Чтобы уберечь диодную сборку от повреждения зарядным током применяется схема ограничения заряда (или «мягкого пуска»). Взглянем на схему.

Основным элементом схемы «мягкого пуска» служит резистор R4, мощность которого 8W (8 ватт). Сопротивление резистора – 47 ом. Именно на него возложена роль ограничения зарядного тока в первые моменты после включения.

После того, как заряд конденсаторов закончился, а инвертор начал работу в штатном режиме, электромагнитного реле RL1 замыкает контакты. Контакты реле шунтируют резистор R4, и в дальнейшем он не участвует в работе схемы, так как весь ток проходит через контакты реле. Таким образом реализован плавный запуск.

На плате инвертора TELWIN Force 165 также можно найти элементы схемы «мягкого пуска». В качестве реле RL1 выступает электромагнитное реле модели Finder на рабочее напряжение 24V (параметры контактов реле – 16A 250V~).

Итак, мы узнали о том, что сварочный инвертор состоит из сетевого выпрямителя 220V, мощного инвертора на транзисторах, понижающего трансформатора и выходного выпрямителя. Это силовые части схемы. Через них протекают огромные токи. Но где же «мозги» этого устройства? Кто управляет работой инвертора?

Читайте также: