Из чего состоит сварочный робот

Обновлено: 05.05.2024

Промышленным сварочным роботом называют автоматический манипулятор с программным управлением, который может быстро переналаживаться для выполнения различных операций, выполняемых обычно вручную. Основное отличие такого типа автоматической машины от других автоматов — это применение принципов ручного труда и универсальности. Робот позволяет освободить человека от монотонного, тяжелого, утомительного, вредного и опасного труда. Его отличают быстродействие, точность позиционирования, возможность перемещения больших масс.

Промышленный сварочный робот состоит из механической части (собственно робота) и системы управления. Механическая часть робота имеет подвижную руку и шарнирную кисть, в захвате которой закрепляется рабочий инструмент. Промышленный робот, предназначенный для производства сварочных работ — сварочный робот, дополнительно комплектуется необходимым сварочным оборудованием. Например, сварочный робот для дуговой сварки в защитном газе имеет сварочную горелку, механизм подачи проволоки, кассету, газовую аппаратуру, источник питания сварочного тока. В этом случае в качестве рабочего инструмента робота используется сварочная горелка (при дуговой сварке) или сварочные клещи (при контактной точечной сварке).

Сварочные роботы имеют от трех до семи управляемых движений (степеней подвижности). Большинство из них имеет пять движений: три движения руки и два движения кисти. Комбинирование движений, набор которых может быть различным (вращательных, угловых, продольных, поперечных), позволяет установить сварочный инструмент в любую точку пространства в пределах действия робота. Движения робота осуществляются с помощью независимо перемещающихся механизмов — исполнительных органов, каждый из которых снабжен собственным приводом: электромеханическим или электрогидравлическим.

Система управления сварочным роботом является его и мозгом. Она содержит запоминающее устройство, в котором хранится вся программа перемещений робота и параметров режима сварки. В соответствии с этой программой из системы управления поступают командные сигналы на исполнительные органы робота, включая органы сварочного оборудования. Запись программы может производиться по методу обучения с предварительным прохождением с участием оператора всей траектории сварочного инструмента вручную. В роботах, предназначенных для дуговой сварки, дополнительно программируют скорость сварки, а при сварке швами конечной длины — команды о начале и окончании сварки.

Существенным недостатком сварочных роботов первого поколения — а именно к ним относятся роботы, работающие по жесткой, заранее заданной программе, — является требование высокой точности сборки свариваемых деталей и их расположения в рабочем пространстве. В последнее время созданы и уже находят применение в промышленности роботы второго поколения, которые имеют более совершенные системы управления, способные производить выбор определенной программы, корректировать перемещение сварочного инструмента, изменять режим сварки и т. д. Такие самонастраивающиеся сварочные роботы оборудованы датчиками, обеспечивающими, например, автоматический обход встречающихся на пути элементов сборочно-сварочных приспособлений. Наряду с совершенствованием обычных промышленных роботов создаются роботы, действующие в экстремальных условиях: в агрессивных средах, в космосе, при действии радиации.

Роботы-сварщики: виды, особенности, лучшие модели

Работу крупного производства невозможно представить без роботизированной техники. В частности, осуществление сварки лучше доверить специальным роботам-сварщикам. Работа такого оборудования более продуктивна и отличается стабильным качеством, а также риски получить травму во время сварочных работ полностью исключаются.

Что такое робот-сварщик: назначение

Робот-сварщик – специализированного оборудование, которое используется при сварке транспорта и для изготовления различной металлической продукции в больших количествах. Такие аппараты выполняют однотипные операции с высокой скоростью. Они также способны выполнять различные виды задач как по отдельности, так и одновременно.

Особенности сварочных роботов и принцип работы

Сварочные роботы состоят из нескольких частей:

- Блок управления. Он может быть как выносным (пульт управления), так и встроенным. При помощи электронного блока управления задаются различные параметры: координаты перемещения робота-сварщика, движение горелки по определённой траектории, определяются необходимые подготовительные действия (например, зачистка металла, обезжиривание), выставляются настройки процесса сварки (температура, вид обрабатываемого металла и т. д.).

- Источник питания. В качестве элементов питания для электрических роботов-сварщиков могут выступать аккумуляторы (передвижные сварщики) или непосредственный источник электричества (стационарные модели). В газовых сварщиках используются баллоны с газом.

- Преобразователь вольт-амперных характеристик.

- Подающее устройство. Чаще всего в качестве такого устройства выступает управляемая рука-манипулятор. Она состоит из нескольких отрезков (от 3 до 6), соединённых поворотными узлами, и газовой горелки или сварочного электрода, при помощи которых производится сварка. Простые по конструкции манипуляторы способны поднимать до 25 кг веса.

- Табло. Оно отражает выставленные характеристики, время, оставшееся до конца сварки, количество израсходованного газа или электричества и другие параметры.

Принцип работы робота-сварщика зависит от его типа и конструкции. В основном все подобные устройства имеют подвижную руку со сварочным устройством на конце. Чем больше на руке у робота узлов, тем больше операций он сможет выполнять. При наличии в конструкции оптического наводчика роботизированный аппарат может сам точно выбирать место для наложения шва.

Обычно после установки необходимых параметров и запуска машины оператор не принимает никакого участия в процессе сварки. При необходимости он может отключить машину или некоторые модели сделают это самостоятельно.

Виды сварочных роботов

Лазерные

Роботы для лазерной сварки способны создавать глубокие сварочные швы с небольшой шириной благодаря большой скорости соединения и высокому КПД. Во время сварки материал нагревается лазером до температуры плавления, луч во время движения фокусируется при помощи оптики, и создаётся сварной шов. Для защиты от окисления металла дополнительно используется инертный газ.

Чаще всего лазерная сварка применяется в автомобиле- и кораблестроении. Также она нужна для создания крупных и средних по размеру деталей.

Точечные

Точечная сварка считается наиболее распространённой для использования в роботах-сварщиках. Она применяется в производстве большинства видов металлических изделий.

Точечная контактная сварка востребована в различных видах промышленности, так как в исполнении роботами она быстрая, недорогая и просто выполняется.

Дуговые

Методы сварки, такие как MIG, TIG, MMA, объединяют в себе обобщённое понятие дуговая сварка. Дуговые сварочные роботы образуют электрическую дугу между электродом и металлом. Она расплавляет материал заготовки на свариваемых краях. Сварной шов образуется благодаря плавлению материала вместе с расходуемым электродом. Также в дуговой сварке может применяться нерасходуемый электрод (вольфрам). В этом случае используется инертный газ для защиты металла от окисления.

Плазменные

Роботизированная плазменная сварка (PAW) похожа на технологию дуговой сварки TIG. Для неё также используется нерасходуемый вольфрам. Дополнительно в процессе сварки применяется сжатый ионизированный газ. Он проходит через медное сопло, вследствие чего достигается максимальная температура, при помощи которой можно добиться минимального поперечного сечения сварного шва. Также благодаря высоким температурам процесс сварки занимает всего несколько секунд.

Технологии плазменной сварки применяются только для сложных соединений.

Газовые

Газовая сварка легко интегрируется в роботизированные системы. Она быстро соединяет металлические материалы при помощи сварочного наконечника, который раскаляет металл до температуры 2 500–3 000 ºC.

Современные газовые роботы-сварщики имеют высокий КПД, защиту от вредных паров и высокую продуктивность работы. Это позволяет получать большие партии заготовок в короткие сроки с гарантированно высоким качеством сварного шва.

Лучшие промышленные роботы в сварочном производстве

Fanuc CR-14iAL

Коллаборативный робот Fanuc CR-14iA/L способен поднимать грузы весом до 14 кг и перемещать их на расстояние не более 82 см. Робот-сварщик способен работать среди людей без дополнительных ограждений или звуковых датчиков. Так как при контакте с человеком он останавливается. Это стало возможным благодаря встраиванию в конструкцию сенсорного стоп-датчика контактной безопасности.

Гибкость и небольшие габариты (296,5 ⨯ 235 мм) удлинённого корпуса позволяют роботу выполнять работы рядом со своим основанием, что особо актуально в небольших помещениях.

Программировать модель легко вручную при помощи панели управления iHMI.

Коллаборативный робот Fanuc CR-15iA

Работа робота Fanuc CR-15iA осуществляется при помощи сенсорного датчика FANUC Force, который встроен в основание оборудования. За распознание предметов ответственны датчики: пространственный 3D FANUC и зрения Vision FANUC.

Запрограммировать роботизированное устройство можно различными способами:

- используя FANUC Teach Pendant или автономное устройство;

- применив руководство FANUC Hand Guidance, при помощи которого можно провести робота через точки движения или по определённой траектории, необходимой для выполнения задачи и записи пути.

Модель CR-15iA очень компактна, поэтому идеально подходит для погрузочно-разгрузочных работ. Максимальная грузоподъемность аппарата составляет 15 кг. По вертикали аппарат может поднять детали и ящики на высоту 2,41 м, горизонтально – вытянуться на расстояние 1,44 м.

Коллаборативный робот Hanwha HCR-3A

Робот Hanwha HCR-3A подходит для выполнения задач с малым весом (не более 3 кг). При помощи данного роботизированного оборудования легко автоматизируются различные виды повторяющихся действий, таких как: проверка, сборка, полировка, складирование и паллетирование (укладка) объектов; завинчивание деталей; обслуживание станков.

В связи с большим количеством выполняемых операций робот может использоваться в различных отраслях промышленности:

- сварочное производство;

- металлургия;

- производство микросхем;

- сборка и комплектовка на складах;

- литье;

- лакокрасочное производство.

Модель изготовлена согласно стандартам безопасности, которые позволяют использовать роботизированный аппарат для совместной с человеком работы. Наличие большого количества сенсоров позволяет создать удобную рабочую среду для сотрудников, так как при обнаружении малейшего столкновения с любым объектом робот мгновенно останавливается.

Робот-рука для сварки Kuka WTG 1200

Автоматический сварочный аппарат Kuka WTG 1200 оснащён технологией дуговой сварки. Общие габариты у робота компактные – 1,2 ⨯ 0,8 м. Максимальная грузоподъёмность оборудования равна 6 кг.

Высокая скорость работы системы позволила внедрить устройство на различные производства. Управление роботом очень простое, оно осуществляется при помощи пульта. Работа аппарата возможна в ручном или автоматическом режиме.

Для работников обеспечена защита от травм. Машина остаётся автоматически заблокированной и не может запуститься до тех пор, пока двери в камеру хранения материалов открыты.

Перспектива использования роботов-сварщиков

Максимально автоматизированный процесс сварки позволит получать заготовки идеального качества в короткие сроки. При этом исключаются риски травматизма и непосредственного участия человека в процессе.

Учёные и инженеры считают оптимальным вариантом внедрение в робота-сварщика нейроинтерфейса, задействуя который, можно управлять процессом при помощи силы мысли вдали от опасного производства. Нейроинтерфейс работает по принципу электроэнцефалограммы: к человеку присоединяются датчики ЭЭГ, и в тот момент, когда он просматривает изображения сварных соединений, ПО робота распознаёт и запоминает необходимый результат.

Важно! Использование нейроинтерфейса позволит совсем не программировать робота-сварщика. Достаточно будет только силой мысли передать ему изображение. Благодаря такой технологии экономятся время и средства, затрачиваемые на программирование и написание программы для конкретного вида сварки. Вследствие этого стоимость готовой детали значительно уменьшается.

В перспективе использование сварочных роботов будет широко распространено в отраслях, в которых требуется исключение участия человека из процесса производства. Роботизированные механизмы способны проводить сварку любой сложности, а также работать при неблагоприятных для человека условиях.

Роботы-сварщики на смену человеку

Там, где нужна точность и качество сварки, работают профессиональные мастера. Но этот вариант подходит только для штучного производства деталей. На конвейере или в условиях агрессивной среды требуются другие методы и способы сварки. Например, роботизированные манипуляторы. Или сварочные роботы .

Роботизированная сварка: что это такое

Какого-либо общего определения данного термина не существует. Обычно под роботизированной сваркой подразумевают такой тип сварки, при котором работа проходит в автоматическом режиме. Металлические детали подаются на участок конвейера или зону сборки, где происходит их соединение между собой. Элементы скрепляют методом сплавления металла в точке варки посредством высоких температур. При этом сварочный аппарат работает самостоятельно по заданной программе. Либо частично или полностью управляется оператором.

Справка! Сварочные роботы появились в середине прошлого столетия. Одним из первых аппаратов принято считать устройство Unimate. Его использовала компания General Motors в 1969 году на автоматизированной линии точечной сварки кузовов. Тогда на конвейер установили сразу 26 роботизированных сварочных аппаратов.

Работа с помощью роботизированного сварочного аппарата имеет ряд преимуществ:

- скорость и производительность;

- безостановочный процесс, исключение «человеческого фактора»;

- высокая точность сварки, отличное качество варочных швов;

- работа в агрессивных средах.

Несмотря на список достоинств, повсеместная роботизация пока недоступна массовому потребителю. Чаще всего автоматические устройства заказывают крупные предприятия автомобилестроения, машиностроения, авиационные заводы. Но эта тенденция понемногу меняется.

Статистика! Ежегодно доля сварочных роботов, ввозимых на территорию РФ, составляет порядка 30 % от общего количества всех программируемых автоматических устройств.

Устройство сварочного робота

Конструкция сварочного роботизированного устройства практически идентична манипуляционному роботу. В его основе лежат несколько базовых элементов:

- Рука-манипулятор. Подвижная часть робота, которая может состоять из нескольких сочленений. Манипулятор имеет разные степени свободы в зависимости от конкретной модели.

- Сварочная головка. Находится на конце кисти манипулятора.

- Стационарная колонна или подвижная платформа, на которую крепится робот.

- Подающий механизм.

- Блок управления, отвечающий за организацию работы.

Также на роботе стоят датчики обратной связи, оптические сенсоры и другие измерительные устройства, которые помогают машине ориентироваться в пространстве и выполнять свою работу. Для дуговой сварки нужен баллон с инертным газом.

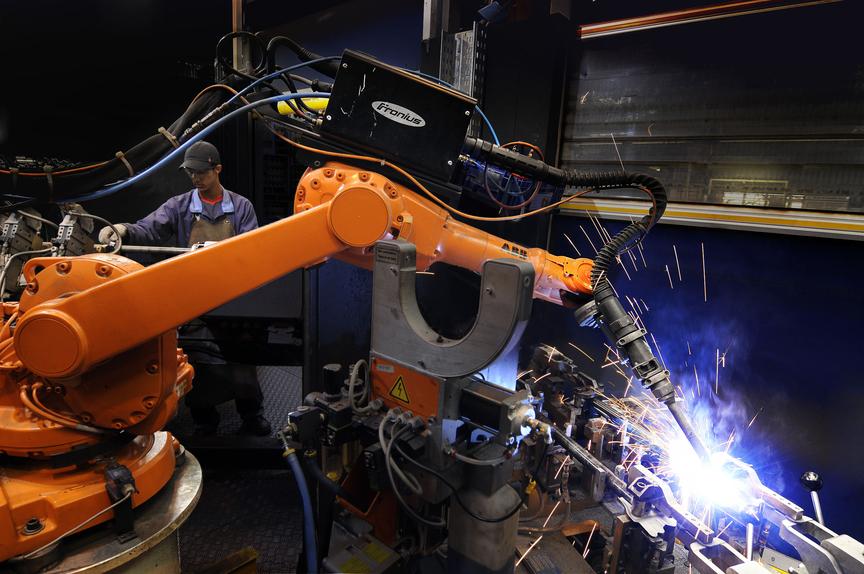

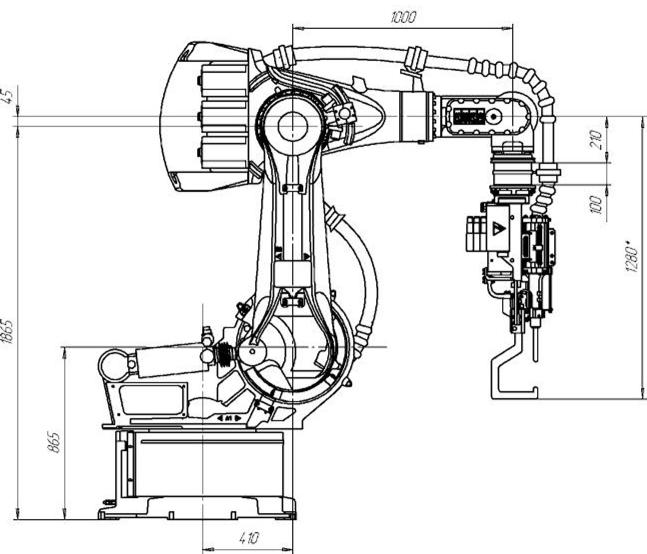

Схематичное изображение робота-манипулятора

Конструкция автоматического сварочного аппарата отличается в зависимости от решаемых задач.

Важно! Устройства могут работать по одиночке, но чаще всего выполняют задачу в связке с одним или несколькими роботизированными устройствами. Такие рабочие группы объединяют в роботизированные комплексы. Размер комплекса зависит от разных факторов: масштабов производства, сложности конечной детали, сроков на изготовление и проч.

На производстве принято различать роботизированные устройства по типу конструкции:

- Последовательной структуры. Это относительно простые роботы. Исполнительный механизм выполнен в виде одной открытой кинематической цепи. Сюда относятся большинство современных коботов и программируемых роботов.

- Параллельной структуры. Более сложные аппараты с несколькими кинематическими цепями. Конструкция намного жестче, рабочий объем меньше. При этом стоят они больше, чем аппараты из первой группы.

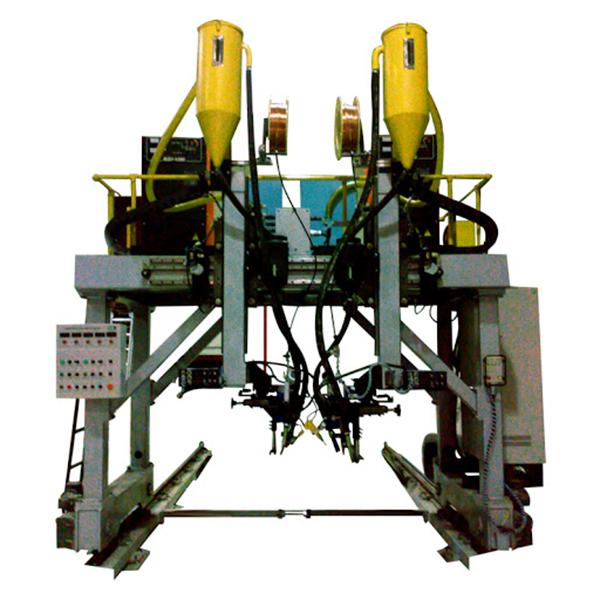

- Мобильные сварочные роботы. Используются при изготовлении крупных изделий. Например, в судостроении. К ним можно отнести сварочные колонны и сварочные порталы.

- Роботизированные комплексы. Масштабные производственные линии, в которые входят большое количество сварочных роботов.

Три вида сварочных роботов: последовательной структуры (кобот), сварочная колонна и портал.

Каждое устройство имеет свои плюсы и минусы. Но главное условие для всех – точность варки.

Как добиться точности роботизации сварки?

Существует четыре способа по увеличению точности работы:

- Исключение неточностей сборки сочленений робота, коррекция ошибок нулевых датчиков, которые отвечают за углы поворота суставов робота. Чтобы свести действие данных факторов к минимуму, нужно использовать специальное ПО, учитывающее подобные ошибки.

- Внесение G-кодов. Использование специальных программ, которые корректно преобразуют трехмерные файлы CAD/CAM в G-коды.

- Сокращение микровибраций. Они происходят из-за использования в роботах редукторов с низким мертвым ходом. Иногда возникают микроимпульсы, которые могут отразиться на точности сварки. Ведущие производители учитывают данный фактор. Они закладывают в программный код «метод дополнительных сигналов в команде момента инерции двигателя». Это сводит количество вибрации и резонансов к нулю.

- Контроль системы координат робота. Специальный программный код, который учитывает смещение кончика сварочного аппарата после окончания работы. Также известен как «метод измерения инструмента».

И самое главное – своевременное ТО и регулярное обслуживание автоматического сварного устройства.

Какие бывают методы сварки?

Принято различать несколько видов сварки:

- Точечная-контактная. Одна из наиболее распространенных. При таком типе сварки устройство оснащают специальными клещами. Наиболее распространенный вид.

- Дуговая. Также получила большое распространение. Однако для такого типа нужно большее количество степеней свободы, чтобы сварочная головка была расположена строго перпендикулярно шву.

- Методом трения и перемещения. Сварочный робот раскручивает инструмент – стержень. В него устанавливают специальный наконечник. Сварка происходит за счет нагревания до высоких температур данного элемента. Робот плавно перемещается по всей линии сварки.

- Лазерная. Используется при высокоскоростной сварке. Практически не выделяет едких веществ в атмосферу.

- Ультразвуковая. Чаще всего используется при сварке интегральных микросхем. Сварочная головка состоит из волновода, генератора ультразвука, а также сварочной иглы.

Чтобы процесс шел быстрее, а точность сварки не ухудшалось, нужно правильно организовать рабочее пространство.

Организация роботизации сварочного производства

Для начала нужно понять, что роботизированные устройства подходят далеко не для всех сфер. Это же правило касается сварочных цехов. Есть такие участки на производстве, где человек будет превосходить роботов по скорости и качеству работы. Кроме этого, его труд будет обходиться дешевле. Поэтому нужно заранее просчитать экономические показатели каждого процесса (операции) и только потом замещать часть персонала роботами.

Сегодня чаще распространены коллаборативные модели роботов, когда человек трудится в паре с роботом. Получается, нужно создать условия как для человека, так и для электромеханического устройства. А именно:

- Обезопасить персонал от травм при работе рядом с роботизированным устройством (обустроить зоны безопасности, частично отгородить манипуляторы кожухами).

- Создать правила и нормы по ТБ. Обучить персонал работе с автоматическими устройствами.

- Провести качественную электросеть, рассчитанную на пиковую мощность всех устройств. Установить защитные блоки от непредвиденных сетевых скачков.

- Сделать резервную линию питания, чтобы работа не встала при отключении электроэнергии (генераторная станция или батарейные блоки).

- Иметь подменный фонд роботизированных устройств. Если один робот выйдет из строя, его всегда можно заменить другим. Актуально на крупных предприятиях с замкнутым циклом производства.

- Обучить квалифицированные кадры для работы и обслуживания автоматической техники.

Эти правила справедливы для всех роботизированных устройств. Но есть и отдельные моменты, которые нужно учесть перед инсталляцией автоматических линий сварки.

Ограждения зоны сварки специальными клетями

Нюансы работы

Выше перечислены основные требования. Их стоит соблюдать на любом производстве с использованием роботизированных устройств. Но также есть отдельные нюансы, которые встречаются в сварочных цехах при варке автомобильных или иных кузовов, а также при работе в среде защитных газов.

Особенности роботизированной сварки в среде защитных газов

Такой тип сварочных устройств пользуется спросом на крупных производствах. Их нецелесообразно брать для мелкосерийной сборки. Также нужно учесть, что большинство моделей выделяют вредные вещества. Сварка проходит в агрессивной среде (аргон и углекислота). Основные требования по ТБ:

- Оператор робота не должен долго находиться в непосредственной близости возле работающего устройства. Сварочная линия должна располагаться в отдельном цеху или изолированном помещении.

- На производстве нужно сделать качественную вентиляцию, чтобы отводить едкий газ из рабочих помещений.

Эти требования нужно соблюдать, чтобы человек не получил отравление или химический ожог на производстве.

Сварка кузова роботами

Наибольшую распространенность получили роботы-сварщики в автомобильной промышленности. Автоматическое соединение деталей в один кузов – то, что ждали все владельцы заводов еще с середины прошлого века. Сварка автомобилей роботами применяется повсеместно. Но еще до начала внедрения автоматических устройств в линию нужно учесть несколько особенностей:

- Составить полноценный проект и просчитать смету. Заранее рассчитать полное количество сварочных устройств, позиционеров, зажимов, которые будут работать на линии.

- Заложить потенциальный рост. Оборудовать конвейер таким образом, чтобы позже на нем можно было производить большее количество кузовов.

- Позаботиться о правилах и требованиях по ТБ. Они могут отличаться в зависимости от типа используемых станков.

Лучше всего выбирать роботизированные устройства, которые уже зарекомендовали себя на рынке.

Автоматизированная линия по сварке кузовов автомобилей

Интересно! Компания VOLGABUS сократила время производства кузовов автобусов в 30 раз после внедрения полностью автоматической линии сборки и сварки. В качестве сварочных роботов было закуплено 29 устройств от компании KUKA.

Рекомендуемое сварочное оборудование

Рассмотрим самое продвинутые и интересные модели, которые выбирают большое количество предприятий для собственных нужд. Все устройства оптимальны в плане производительности, а также соотношения цены и качества.

Робот FANUC LR Mate 200iD/7LC

Малогабаритный робот-манипулятор, который можно удобно разместить в небольшом цеху, лаборатории или на производственной линии. При этом устройство обладает хорошими характеристиками. Его используют в качестве сварщика, а также как подающее устройство. Робота можно установить в стерильном цеху, например на военном предприятии или в условиях НИИ. Основное предназначение аппарата – работа в чистом помещении по 10 классу.

- Низкий уровень энергопотребления и шума.

- Степень защиты по классу IP67.

- Специально разработанное ПО, опция интеллектуального зрения.

Робот относится к серии LR Mate. Его можно дооснастить различными модулями и аксессуарами.

Информация! Коллаборативный робот – это устройство, которое буквально учится на действиях человека или трудится в паре с ним. Сокращенное название «кобот» (коллаборативный робот).

Коллаборативный робот Hanwha HCR-5A

Робот, который работает в паре с человеком. Для сварки используют дополнительный модуль, который крепят на кисть манипулятора. Кобот не занимает много места, в нем мало веса. Устройство можно быстро смонтировать или снять. Манипулятор ставят на стационарную основу, закрепляют на стене. Его можно использовать для сварки небольших деталей на автомобильном конвейере.

- Можно использовать один управляющий блок на два кобота.

- LED-дисплей для отслеживания текущих процессов. Не нужно каждый раз обращаться к ПК.

- Высокий уровень надежности и безопасности. Есть подтверждающие документы международного уровня.

Кобот может работать в агрессивных или сложных средах (высокие температуры, влажность, пыль, грязь).

Кобот от известного производителя. Его используют в линии конвейера или как отдельную единицу на производстве. Устройство подойдет для таких сфер, как автомобилестроение, металлообработка, оборонные предприятия. Применяется не только для сварочных работ, но и для любого другого монотонного труда. Робота можно обучить практически любому алгоритму благодаря умным технологиям: системе технического зрения и «умной» панели для обучения iHMI.

Кобот очень безопасен. С ним можно трудиться буквально бок о бок, не боясь получить травму.

Еще одна модель от FANUC с более продвинутыми характеристиками. Кобота можно использовать на предприятии для сборки деталей или элементов кузова автомобилей. В отличие от 14-й версии, данная модель имеет большую грузоподъемность и радиус действия. Устройство также может быть оснащено несколькими системами активной и пассивной безопасности, что сводит риск получения травмы к нулю.

- Возможность монтажа на полу, стене или потолке.

- На кобота можно поставить дополнительные системы технического зрения (3D FANUC либо Vision FANUC).

- Пылевлагозащищенность. Длительный цикл работы без остановки.

Кобота можно дооснастить разными опциями и модулями. На него легко найти запасные части.

Один из самых интересных коботов на сегодняшний день. Модель HCR-3A очень подвижна. Манипулятор робота может вращаться вокруг своей оси. Это дает возможность использовать его на две производственные линии. Устройство состоит из модулей. Блоки можно заменить самостоятельно, без помощи сервисного инженера. За счет многочисленных датчиков и сенсоров кобота можно использовать без риска получения травмы.

- Монтаж на стене, полу или потолке.

- Кобот может работать в агрессивной или сложной среде (высокие температуры, грязь, пыль, влажность).

- Есть LED-дисплей для отображения текущего состояния устройства. Не нужно ходить к ПК.

В модели HCR-3A предусмотрено множество известных протоколов и портов (USB 2.0, 3.0; Ethernet RJ-45). Он легко и быстро подключается к сети. Настройка не займет много времени.

Современные роботы для сварки – это, в основном, роботы-манипуляторы с подключёнными модулями. На небольших производствах лучше всего использовать коботов. Их проще перенастроить под новые задачи. Для конвейера с крупносерийным производством подойдут программируемые автоматические устройства. Хотя многие цеха также ставят и коботов. Они стоят дешевле и справляются с поставленной задачей не хуже своих старших собратьев.

Сварочные роботы: применение и возможности

Сварочные роботы позволяют автоматически создавать металлические конструкции любой сложности: от велосипедной рамы до целого моста. Разнообразие моделей и возможность написать любое ПО для них способствуют тонкой кастомизации устройств под самые сложные проекты. В этой статье мы рассказываем о применении и возможностях роботов для автоматической сварки.

Автоматизация осуществляется ещё и с помощью 3D-печати. Принтеры сильно экономят время и затраты на рабочую силу. Активное применение этой технологии уже внедрено в работу американских и европейских производств.

Производителей робототехники слишком много, чтобы рассмотреть их всех в этой статье, так что упомянем лишь некоторых, самых известных: FANUC (Япония), KUKA (Германия), Hanwha (Южная Корея); также на рынке закрепляются производители коботов (co-bot — коллаборативный робот, спроектированный для работы с человеком), которые также могут быть модифицированы и применены для сварочных работ, такие как Universal Robots (Дания) и UFactory (Китай).

Как работает сварочный робот

Принцип работы устройств зависит от их типа, но всех роботов объединяет похожее строение.

Основу механизма составляет “рука” — нескольких металлических балок, соединённых с помощью подвижных элементов. На конце манипулятора находится рабочая головка, которая и осуществляет сварку.

Рука подвижна — чем больше на ней “суставов”, тем более сложную работу она способна выполнять. К устройству крепится оптический наводчик, позволяющий точно выбирать место для наложения шва.

Робот подключен к пульту управления, в котором установлено соответствующее ПО. Оно пишется для каждого проекта отдельно, что позволяет тонко кастомизировать возможности машины.

Лазерная сварка применяется во многих областях: от автомобилестроения до конструирования космических кораблей. Её используют для создания деталей среднего и крупного размера.

Во время сварки лазер нагревает материал до температуры плавления. Луч фокусируется с помощью оптики и во время движения по прямой создаётся сварной шов. Для защиты от окисления используется инертный газ, обычно аргон.

Лазерная технология сочетается с другими видами соединения: точечной сваркой, склейкой и герметизацией.

Преимущества лазерной сварки:

- Небольшие затраты, благодаря большой скорости соединения и высокому КПД;

- Надежность — металл не подвергается ударам, не деформируется и не трескается;

- Большая глубина шва при незначительной ширине.

Дуговой сварочный робот. Фото fanuc.eu.

Дуговая сварка — это обобщённый термин, включающий в себя такие методы, как MIG, TIG, MMA и другие. Во время работы устройства между электродом и металлом образуется электрическая дуга, которая расплавляет материал заготовки на свариваемых краях. Электрод может быть нерасходуемым и расходуемым. Во втором случае он плавится вместе с материалом и образует сварной шов.

Наиболее популярным методом дуговой нерасходуемой сварки является TIG с вольфрамовым электродом. Поскольку элемент не расплавляется, для защиты металла от окисления используют инертный газ, обычно аргон.

Главная проблема таких роботов — ПО, способное заставить машину правильно выполнить соединение деталей. Лучшие дуговые машины выпускают Kuka, Fanuc, Hanwha.

Роботизированная точечная сварка — это самый распространённый вид контактной сварки Он применяется в производстве большинства металлических изделий.

Чаще всего роботы осуществляющие точечную сварку применяются в автомобильной промышленности, для соединения нескольких металлических листов. Но и в других отраслях такие машины востребованы.

Автоматизация точечной сварки — это быстрое, простое и недорогое решение. Роботы позволяют сэкономить на рабочей силе и времени производства.

Роботов для точечной сварки выпускают Kuka, Fanuc, Universal Robots и др.

Преимуществом такого вида сварки является быстрое схватывание материала. Во время работы устройства газ непрерывно подаётся к сварочному наконечнику. Получается пламя, которое и служит источником нагрева. Металл раскаляется до температуры 2500-3000 градусов.

Газовая сварка — один из самых популярных видов соединения металлов в промышленности. Она легко интегрируется в роботизированные системы, поэтому автоматические устройства уже давно вошли в массовое производство. Благодаря роботам этот тип сварки — самый быстрый из существующих.

Сварочные роботы способны действовать в любом положении, что добавляет процессу гибкости. В современных устройствах есть защита от вредных паров, сварные швы обладают большой прочностью, а КПД машины позволяет извлекать из нее максимум пользы.

Технологии плазменной сварки применяются для сложных соединений. Благодаря высоким температурам сварка происходит практически мгновенно.

Роботизированная плазменная сварка (PAW) похожа на технологию TIG. Для работы используется сжатый ионизированный газ, проходящий через медное сопло. Тем самым достигается максимальная температура, позволяющая добиться минимального поперечного сечения сварного шва. Для плазменной сварки обычно используется тот же нерасходуемый вольфрам, что и для дуговой.

Роботы обеспечивают большую гибкость работы благодаря возможности настроить скорость и температуру.

Реальные примеры использования сварочных роботов

Мост, изготовленный с помощью сварочных роботов и 3D-печати

В течение трёх лет голландская компания MX3D работает над созданием самого необычного стального пешеходного моста в мире. Его каркас выполнен в виде скрученных металлических балок, создающих футуристический стиль. У конструкции будет реальное применение — её установят над каналом в Амстердаме.

Но самое интересное, что мост создаётся только с помощью сварочных роботов. Разработчики взяли аппараты, обычно применяемые в автомобильной промышленности и работающие на технологии дуговой сварки MIG.

В изготовлении используется метод 3D-печати. Программное обеспечение позволяет наращивать новые слои металла сложной формы по уже готовым макетам.

Первоначально планировалось установить роботов прямо над каналом и печатать мост на месте. Но, из-за сложности с реализацией, конструкция создается в мастерской.

Длина готового моста составляет 12,5 метров, на его создание ушло шесть месяцев. На печать затрачено 4500 кг нержавеющей стали и 1100 км проволоки. В 2019 году разработчики планируют ввести изделие в эксплуатацию.

Велосипед, напечатанный на 3D-принтере

Ещё один необычный пример использования сварочных роботов — велосипед из нержавеющей стали, сделанный с помощью 3D-технологий.

Это не первый байк, который изготавливается автоматическими системами. Раньше рамы делались на основе лазерной сварки из уже готовых компонентов. Этот же студенческий проект предусматривает использование 3D-печати вместе с роботизированной сварочной системой.

Робот создаёт шарик расплавленного металла, затем добавляет еще один поверх него, как только тот затвердеет. Таким образом появляются балки, которые свариваются, и получается рама.

Конечный продукт, под названием Arc Bicycle, весит примерно столько же, сколько обычный велосипед со стальной рамой, и вполне способен ездить по бездорожью.

Мини-робот от Kuka — один из самых маленьких и производительных аппаратов для автоматической сварки

Компактный размер этой модели позволит сэкономить рабочую площадь. Фото maschinenmarkt.vogel.de

Компания Kuka выпустила один из самых небольших стационарных сварочных роботов — WTG 1200. Размеры его рабочей ячейки всего 1200x800 мм — это самый маленький автоматический сварочный аппарат с технологией дуговой сварки.

Грузоподъёмность устройства — 6 кг, при этом оно оптимизировано для работы на особо высоких скоростях. Управление осуществляется с помощью пульта, можно включить автоматический или ручной режим.

Разработчики реализовали защиту для работников. Пока двери в камеру хранения материалов открыты, машина не запустится.

Устройство уже внедрено на различные производства. Как показала практика, с помощью этого робота производительность увеличилась до 50% благодаря высокой скорости работы системы.

Hyundai использует сварочных роботов в производстве кораблей

Hyundai Heavy Industries (HHI), одна из крупнейших судостроительных компании в мире, разработала миниатюрный сварочный робот для своих сотрудников. Устройство можно возить с собой, а потом прикрепить его к кораблю с помощью магнитов. Маленький робот увеличивает производительность труда в два-три раза.

Устройство весит всего 15 кг, высота — 15 см, длина — 50 см. Рабочая “рука” состоит из шести суставов, делающих её такой же подвижной, как и у человека. Устройство способно функционировать непрерывно, тем самым его производительность намного больше, чем у человека.

Небольшие размеры дают преимущество не только в транспортировке. Робот способен добраться до труднодоступных мест, где человек работать неспособен. HHI применяется не только в судостроении, но и в обслуживании морских нефтяных вышек. Поэтому робот получил несколько видов ПО, позволяющих ему выполнять различные действия на морских строительных площадках: резку стали, взрывные и покрасочные работы.

К тому же производительность увеличивается как минимум вдвое, так как один работник может одновременно контролировать двух-трех роботов.

Рекомендуемое оборудование

Производством автоматического оборудования занимаются следующие компании:

Они выпускают роботов всех видов: от промышленных (Kuka, Fanuc и Hanwha) до коллаборативных (все упомянутые) и образовательных (uFactory). Это и портативные устройства для ускоренной работы, и крупные аппараты, позволяющие обрабатывать огромные пласты материалов.

Перспектива

Специалисты обещают, что сварочные роботы будут управляться с помощью мысли.

Учёные и инженеры планируют максимально автоматизировать процесс сварки. Уже сейчас разрабатывается технология, позволяющая управлять сварочным роботом силой мысли. Это возможно благодаря использованию нейроинтерфейса работающего по принципу энцефалографа.

Разработчики ставят задачу обезопасить процесс работы со сварочными роботами и ускорить создание металлических конструкций. Благодаря ЭЭГ человек будет находиться вдали от опасного производства, в связи с чем риск получить травму минимальный. Также увеличится скорость управления машинами, соответственно, вырастет КПД.

По словам разработчиков, объединение умов человека и машины позволит максимально эффективно использовать роботов для создания сложных конструкций. Машину не придётся программировать, что сильно сократит время на подготовку к работе — процесс будет осуществлять в реальном времени, с помощью мысли.

К человеку прикрепляются датчики ЭЭГ. Когда пользователь просматривает на экране компьютера фотографии соединений, которые потенциально могут быть сварены, программа распознаёт намерение, анализируя реакцию на нужный результат.

Пока технология испытывалась только в лаборатории, но в ближайшее время разработчики хотят внедрить её в промышленное производство для тестирования. Создатели утверждают, что их наработки помогут существенно снизить стоимость создания деталей с помощью роботов, особенно небольших партий. Из-за необходимости написания программ создание штучных продуктов неоправданно дорого. Использование живого оператора сократит стоимость процесса в десятки раз.

В будущем разработчики будут усложнять технологию, чтобы роботы могли создавать сложные конструкции без написания специализированного ПО.

Будущее автоматизированной сварки

Как показывают примеры, роботизация идёт полным ходом. Автоматические устройства уже давно стали неотъемлемой частью на производствах, а с появлением 3D-печати и новых ПО их возможности ограничиваются только человеческой фантазией.

Успехи энтузиастов и крупных компаний позволят уже в ближайшее время производить сложные конструкции с помощью автоматических систем. А это удешевит разработку, что скажется и на конечной цене.

Уже сейчас роботы используются в автомобильной промышленности, самолётостроении, в корабельной и космической отраслях.

Такие технологии, как управление системой с помощью мысли, будучи внедрёнными в массовое пользование, позволят создавать дешёвые детали для любых отраслей. Поэтому роботизированная сварка, ещё и дополненная 3D-печатью, скоро станет стандартом в работе с металлом.

Выбрать оборудование для автоматизации производства, в том числе сварочных роботов, получить исчерпывающую консультацию и сервис вы можете в Top 3D Shop.

Подписывайтесь на наш телеграм-канал с отборными кейсами Роботизации и Автоматизации со всех уголков мира:

Роботизированная сварка: применение сварочных роботов

Роботизированная сварка – это разновидность автоматизированного процесса, характеризующаяся высокой точностью. Программируемые роботы заменяют сварщиков, увеличивают производительность работ в десятки раз. Сварочный робот – обязательная часть конвейерного производства, где есть сварочные операции. Например, при сборке машин, бытовой техники, оборудования.

Суть и применение роботизированной сварки

Роботы выполняют работы по сварке на протяжении многих часов. Им не нужны перерывы на обед. Некоторые модели работают при перебоях напряжения, просадке сети. Роботизированная сварка эффективна при больших объемах. Роботы перед сварочной операцией правильно позиционируют детали, устанавливают их с необходимым зазором. Рукой-манипулятором они делают это гораздо точнее, чем человек. Шов получается ровнее. Размер детали не имеет значения для роботизированной сварки, «руку» можно настроить на любое расстояние.

С помощью роботов металл сваривают и режут, чаще используют точечную, электродуговую, аргоновую сварку, допустимо формирование сварного соединения с использованием флюса. Манипуляторы создают равномерный шовный валик, механизация исключает человеческий фактор, не нужно следить за ванной расплава, дуга в несколько миллиметров поддерживается в автоматическом режиме. На прокладку не влияет позиция захвата заготовок, отклонение захвата не превышает 5 мм.

Сварочные роботы применят при сборке машин, бытовой техники, оборудования. Очень часто с их помощью не только сваривают, но и режут металл.

Устройство сварочных роботов

Автоматизированное устройство – это аппарат, установленный на прочную основу с шарнирным поворотным механизмом. Корпус свободно вращается вокруг оси. Робот для сварки оснащен:

- источником тока;

- преобразователем вольт-амперных характеристик;

- подающим устройством.

Предусмотрено табло, пульт с программным обеспечением, баллон с инертным газом. Управляемая «рука» состоит из нескольких частей. От трех до шести отрезков соединяются поворотными узлами. На конце руки-манипулятора закрепляется газовая горелка, в рабочую зону в автоматическом режиме подается присадка – сварочная проволока, подачей газа создается защитная атмосфера.

До запуска оборудование настраивается, определяются параметры сварки. Задаются координаты передвижения робота-сварщика, чтобы его действия ограничивались расположением инструмента. Работа производится автоматически, без участия оператора. Возможно создание криволинейных швов любой сложности. Движение сварочного робота запрограммировано, горелка движется по заданной траектории, а не по шаблону, как в автомате.

В конструкции простейшего оборудования манипулятор поднимает до 25 кг веса, для каждого типа сварки разработана индивидуальная программа. Некоторые доукомплектовывают роботов-сварщиков обучающими брошюрами, видеоуроками. Добавляют специальные держатели для фиксации заготовок в определенном положении. Электронику можно настроить на подготовительные работы, он будет зачищать металл, обезжиривать, производить другие манипуляции.

Преимущества и недостатки

Роботизация сварки оптимизирует технологический процесс, роботизированные автоматы заменили сварщиков. Преимущества автоматизации работ:

- повышается качество соединений;

- однотипные операции выполняются с одинаковой скоростью (человек на такое не способен);

- оборудование перенастраивается в процессе работы в считанные минуты;

- уменьшается процент брака;

- поддерживается стабильное горение дуги, сохраняется интервал между заготовкой и электродом;

- длительность работы намного выше;

- расходы на оборудование быстро окупаются за счет исключения ручного труда, повышения производительности;

- расходы на техническое обслуживание несоизмеримо меньше фонда зарплаты сварщиков с обязательными отчислениями;

- оператор, настраивающий технику, действует по переделенным алгоритмам, не требующим специальных знаний, его недолго обучать;

- безопасность – нет термического и лучевого воздействия на людей;

- экономический эффект;

- не нужна система контроля, эту функцию выполняет компьютер.

Теперь о недостатках, они тоже имеются:

- высокая стоимость роботов;

- повторяемость операций, потесано автоматику перенастраивать не будешь, роботы-сварщики используются только на конвейерной сборке, серийном производстве;

- качество сварных работ зависит от опыта оператора, умения настраивать оборудование.

Разновидности сварочных роботов

Разработаны и выпускаются роботизированные модели для сварки:

- плавящимся электродом;

- сварной проволокой;

- вольфрамовыми и графитовыми стержнями;

- контактными медесодержащими электродами (точечная сварка);

- плазмой;

- лазером.

Некоторые производители наладили выпуск гибридных модификаций. Основные различия роботов сварочных:

- длина манипулятора;

- число повторных деталей в составе «руки»;

- выполняемые функции.

Промышленных роботов для сварки выпускают многие производители:

- в Японии, марки Fanuc AM-0iA надежные;

- немецкий агрегат Kuka KR5 – оптимальный вариант соотношения цены и качества;

- оборудование OTC (Almega AII-B4) популярно на сборочных конвейерах автоконцернов;

- модель Motoman EA 1400N гибридная.

Электронные аппараты производят:

- предварительную разметку металла;

- занимаются зачисткой поверхности;

- снимают фаски под нужным углом;

- позиционируют стык с точностью до микрон;

- формируют шов по заданной траектории.

Узлы вращения обеспечивают разнонаправленное движение манипулятора и опорной платформы.

Настройка оборудования

Сварочные роботы предусматривают этапы настройки роботизированного оборудования:

- Калибровка внешних осей движения робота-манипулятора при установке на позиции. Оператор проверяет показатели режима работы на дисплее: длину шва, траекторию. От точности установки внешних осей зависит форма сварочного шва. Отступления на несколько миллиметров приводят к браку.

- Настройка «руки» с инструментом, координация движений подложки сварочной головки и зажимного механизма. Они должны двигаться согласованно, иначе сварка будет не на заготовке, а на подвижном зажимном механизме или манипуляторе.

- Координация окружения. Обычно на конвейере устанавливают сразу несколько сварочных роботов, они не должны мешать друг другу. Создается модель сварочного процесса совместно с другими роботами-манипуляторами, работающими параллельно.

Первые две настройки проводятся обязательно после подключения роботизированного сварочного оборудования к сети, чтобы правильно его установить.

Предварительная калибровка по умолчанию. Проводится операторами завода-изготовителя. Сварочные порты и зажимные механизмы при взаимодействии калибруют до микрон.

Размещение роботизированного сварочного комплекса

При установке роботизированного сварочного комплекса на рабочую позицию соблюдают ряд правил:

- толщина бетонного пола не менее 30 см;

- неровности поверхности больше 5 мм не допустимы;

- фиксация производится съемными анкерными болтами, исключающими сдвиг при вибрации;

- рабочая зона ограждается сигнальной лентой или переносными желтыми заборными панелями;

- размер охранной зоны не менее 1,5 метра;

- предусматривается подключение воздушного провода для охлаждения соединения;

- электропроводка укладывается в металлические кабель-каналы.

Программное обеспечение настраивается только после позиционной установки робота.

Читайте также: