К чему приводит увеличение длины дуги при механизированной сварке

Обновлено: 04.10.2024

Влияние параметров режима сварки под флюсом на формирование шва

Режим автоматической сварки под флюсом включает ряд параметров. Основные из них:

- сила сварочного тока,

- напряжение дуги,

- скорость сварки,

- диаметр электрода,

- род тока,

- полярность тока.

- вылет электрода,

- наклон электрода

- и др.

Параметры режима сварки выбирают исходя из толщины свариваемого металла и требуемой формы сварного шва, которая определяется глубиной проплавления и шириной шва. Режим сварки определяют по экспериментальным (справочным) таблицам или приближенным расчетом с последующей проверкой на технологических пробах. Обычно режим сварки выбирают в следующем порядке: в зависимости от толщины свариваемого металла выбирают диаметр электродной проволоки, затем в зависимости от диаметра устанавливают силу сварочного тока, далее скорость подачи электрода и скорость сварки. Примерные режимы автоматической сварки под флюсом приведены в табл. 1.

Таблица 1. Режим сварки под флюсом

Толщина металла, мм

Диаметр электрода, мм

Сварочный ток, А

Напряжение дуги, В

Скорость сварки, м/ч

Ниже рассматривается влияние перечисленных параметров режимов на формирование шва и приводятся рекомендации к их выбору.

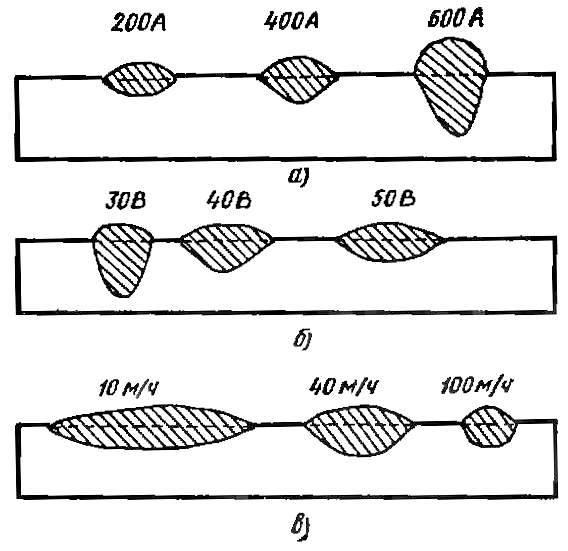

Сила сварочного тока. От силы тока зависит тепловая мощность дуги. При увеличении силы тока количество выделяющейся теплоты возрастает и увеличивается давление дуги на ванну. Это приводит к увеличению глубины проплавления основного металла и доли участия его в формировании швов. Ширина шва при этом практически мало изменяется (рис. 1, а).

Рис. 1. Влияние параметров режима на форму шва: а – сварочный ток, б – напряжение дуги, в – скорость сварки

Диаметр электродной проволоки. При увеличении диаметра электродной проволоки и неизменном сварочном токе плотность тока на электроде уменьшается, одновременно усиливается блуждание дуги между концом электрода и поверхностью сварочной ванны, что приводит к возрастанию ширины шва и уменьшению глубины провара. И, наоборот, при уменьшении диаметра электродной проволоки плотность тока в ней увеличивается, уменьшается блуждание дуги, происходит концентрация теплоты на малой площади сварочной ванны и глубина провара возрастает, ширина шва при этом уменьшается. Это позволяет при сварке тонкой электродной проволокой сравнительно на небольших токах получать глубокий провар.

Напряжение дуги. Из всех параметров режимов автоматических способов дуговой сварки напряжение дуги (рис. 1, б) оказывает наибольшее влияние на ширину шва. С повышением напряжения увеличиваются ее длина и подвижность, в результате чего возрастает доля теплоты идущей на плавление поверхности основного металла и флюса. Это приводит к значительному увеличению ширины шва, причем глубина проплавления уменьшается, что особенно важно при сварке тонкого металла. Несколько уменьшается и высота выпуклости шва.

С повышением напряжения дуги увеличение ширины шва зависит и от рода тока. При одних и тех же напряжениях дуги ширина шва при сварке на постоянном токе, а в особенности при обратной полярности, значительно больше ширины шва, выполненного на переменном токе.

Род тока и полярность. Характер зависимости формы и размеров шва от основных параметров режимов сварки при переменном примерно такой же, как и при постоянном. Однако полярность постоянного тока оказывает различное влияние на глубину и плавления, что объясняется разным количеством теплоты, выделяемой на катоде и аноде. При дуговой сварке под флюсом постояным током применяется, как правило. обратная полярность.

Скорость сварки. Влияние скорости сварки (рис. 1, в) на глубину проплавления и ширину шва носит сложный характер. Сначала при увеличении скорости сварки столб дуги все больше вытесняет жидкий металл, толщина прослойки жидкого мета. под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (более 40 – 50 м/ч) заметно уменьшается погонная энергия и глубина проплавления на начинает уменьшаться. Во всех случаях при увеличении скорости сварки ширина постоянно уменьшается. При скорости сварки более 70 – 80 м/ч основной металл не успевает достаточно прогреваться, в результате чего по обеим сторонам шва возможны несплавления кромок или подрезы. При необходимости ведения сварки на больших скоростях применяют специальные методы (двухдуговая, сварка трехфазной дугой и др.).

Скорость подачи электродной проволоки. Этот параметр режима сварки тесно связан с силой сварочного тока и напряжением дуги. Для устойчивого процесса сварки скорость подачи электродной проволоки должна быть равна скорости ее плавления. При недостаточной скорости подачи проволоки возможны периодические обрывы дуги, при слишком большой скорости происходят частые короткие замыкания электрода на сварочную ванну. Все это ведет к появлению непроваров и неудовлетворительному формированию шва.

Вылет электрода. С увеличением вылета электрода возрастает интенсивность его предварительного подогрева проходящим сварочным током. Электрод плавится быстрее, а основной металл остается сравнительно холодным. Кроме того, увеличивается длина дуги, что приводит к уменьшению глубины проплавления и некоторому увеличению ширины шва. Обычно вылет составляет 40 – 60 мм.

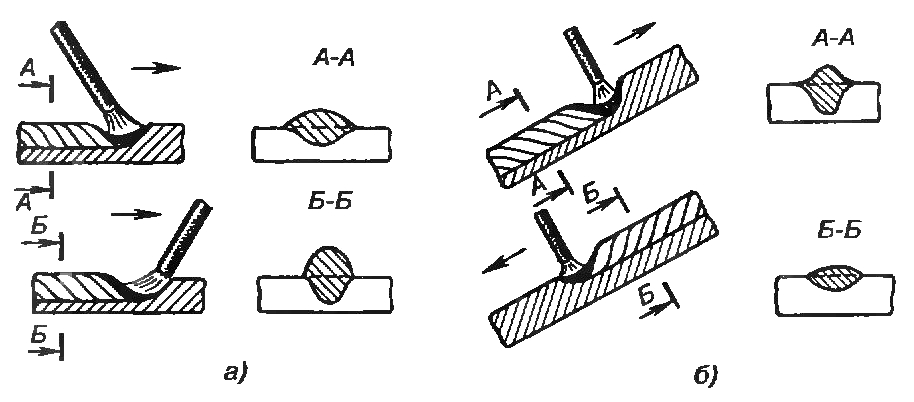

Наклон электрода вдоль шва. Обычно сварку выполняют вертикально расположенным электродом, но в отдельных случаях она может производиться с наклоном электрода углом вперед или углом назад (рис. 2, а).

При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается, а глубина проплавления уменьшается. Уменьшается также высота выпуклости шва, но заметно возрастает ширина, что позволяет использовать этот метод при сварке металла небольшой толщины. Кроме того, при сварке углом вперед лучше проплавляются свариваемые кромки, что дает возможность производить сварку на повышенных скоростях. При сварке углом назад жидкий металл давлением газов вытесняется из-под дуги, т. е. толщина его прослойки под дугой уменьшается, а глубина проплавления увеличивается. Увеличивается также высота выпуклости шва, но значительно уменьшается его ширина. Ввиду глубокого проплавления и недостаточного прогрева свариваемых кромок возможны несплавление основного металла с наплавленным и образованием пористости шва. Учитывая это, данный метод применяют ограниченно, в основном при сварке металла большой толщины на больших скоростях, например при двухдуговой сварке или выполнении кольцевых швов небольшого диаметра.

Рис. 2. Влияние наклона при сварке на форму шва: а – электрода, б – детали

Наклон изделия. Обычно автоматическая и механизированная сварка под флюсом производится в нижнем положении (рис. 2, а). Возможна сварка на подъем или на спуск (рис. 2, б). При сварке на подъем жидкий металл под действием собственного веса вытекает из-под дуги, толщина его прослойки уменьшается, что приводит к увеличению глубины проплавления и уменьшению ширины шва. При угле наклона 6 – 8° по обе стороны шва могут образоваться подрезы, ухудшающие форму шва.

При сварке на спуск расплавленный металл подтекает под дугу, что приводит к увеличению толщины его прослойки. Глубина проплавления при этом уменьшается. Этот метод, позволяющий несколько увеличить скорость сварки при хорошем формировании шва и небольшой глубине проплавления, применяется при сварке тонкого металла. При угле наклона более 15 – 20° происходит сильное растекание электродного металла, который только натекает на поверхность свариваемого изделия, но не сплавляется с ним, поэтому не применяется.

Марка флюса и его грануляция. Различные флюсы обладают разными стабилизирующими свойствами, с повышением которых увеличиваются длина дуги и ее напряжение в результате чего возрастает ширина шва и уменьшается глубина проплавления. Чем крупнее флюс, тем меньше его объемная масса. Флюсы с малой объемной массой (крупнозернистые стекловидные и пемзовидные) оказывают меньшее давление на газовую полость зоны сварки, что способствует получению более широкого шва с меньшей глубиной проплавления. Применение мелкозернистого флюса с большей объемной массой приводит к увеличению глубины проплавления и уменьшению ширины шва.

Сварочные работы: Практическое пособие для электрогазосварщика (7 стр.)

Наличие вблизи сварочной дуги значительных ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

Магнитное дутье ухудшает стабилизацию горения дуги и затрудняет процесс сварки. Для снижения влияния магнитного дутья на сварочную дугу необходимо применять специальные меры. К таким мерам относятся: сварка короткой дугой; подвод сварочного тока к точке, максимально близкой к дуге; наклон электрода в сторону действия магнитного дутья; размещение у места сварки дополнительных ферромагнитных масс.

Если невозможно избавиться от влияния магнитного дутья указанными способами, то следует заменить источник питания и производить сварку на переменном токе, при котором влияние магнитного дутья значительно меньше.

Контрольные вопросы:

1. Перечислите факторы, влияющие на зажигание и устойчивое горение дуги. В каком соотношении находятся напряжение холостого хода источника питания и напряжение дуги?

2. Что выражает статическая вольт-амперная характеристика дуги?

3. Почему вольт-амперная характеристика дуги может быть падающей?

4. В чем различие падающей и жесткой вольт-амперной характеристик?

5. Какое первое важнейшее условие зажигания и горения дуги?

6. Объясните роль ионизации при зажигании и горении дуги.

7. Для чего в сварочную цепь включают дроссель (индуктивность)?

8. Для чего применяют осцилляторы?

9. Что такое магнитное дутье и как оно проявляется?

10. Каковы меры борьбы с магнитным дутьем?

3. Перенос металла через дугу

При горении сварочной дуги происходит взаимодействие электрического и магнитного полей, в результате чего возникают электромагнитные силы, которые сжимают столб дуги (пинч-эффект). Эти силы направлены от наружной поверхности дуги к ее оси.

Под действием сжимающих электромагнитных сил и высокой температуры на конце электрода происходит плавление металла, образование и отрыв капли, которая переносится на изделие. В зависимости от размера и скорости образования капель различают капельный и струйный перенос. Размер капель зависит от плотности сварочного тока и напряжения дуги. При увеличении плотности сварочного тока происходит уменьшение размера капель жидкого металла, а число их увеличивается. При повышении напряжения дуги размер капель жидкого металла увеличивается, а число их уменьшается. Для уменьшения разбрызгивания металла при дуговой сварке плавящимся электродом сварку проводят с повышенной плотностью сварочного тока при относительно малых значениях напряжения дуги или применяют импульсный режим сварки.

При ручной сварке в виде капель переносится в сварочную ванну примерно 95 % электродного металла, остальное – это брызги и пары, значительная часть которых осаждается в разных местах на изделии.

Капельный перенос происходит при сварке штучными покрытыми электродами. В этом случае большинство капель заключено в оболочку из шлака, образовавшегося из расплавляемого покрытия. Аналогичные процессы переноса металла электрода в шов наблюдаются при сварке под флюсом и сварке порошковой проволокой.

Струйный процесс переноса металла характерен для сварки плавящимся электродом в защитных газах.

При струйном переносе образуются мелкие капли, которые следуют друг за другом в виде непрерывной цепочки (струи). Струйный процесс переноса электродного металла возникает при сварке проволокой малого диаметра с большой плотностью тока. Например, при сварке полуавтоматом (механизированной) в аргоне проволокой (электродом) диаметром 1,6 мм струйный перенос металла осуществляется при критическом токе 300 А. При сварке на токах ниже критического наблюдается уже капельный перенос металла. Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих элементов в сварочной проволоке и к повышенной чистоте металла капель и сварного шва. Скорость расплавления сварочной проволоки при этом увеличивается. Поэтому струйный перенос имеет преимущества перед капельным.

При импульсно-дуговой сварке перенос металла через дугу имеет свои особенности. Импульсно-дуговая сварка плавящимся электродом имеет существенное преимущество по сравнению со сваркой неплавящимся и плавящимся электродами в защитных газах и другими видами сварки, так как с помощью специальной, системы создаются условия управляемого и направленного переноса металла с незначительными потерями металла на угар и разбрызгивание.

Существуют две разновидности управляемого переноса металла. Первая состоит в том, что при каждом импульсе сварочного тока от электрода отделяется и переносится в сварочную ванну одна капля расплавленного металла (при сварке в среде аргона). Вторая разновидность состоит в том, что во время прохождения импульса сварочного тока большей длительности, чем в первом случае, происходит интенсивное плавление электрода со струйным переносом металла.

Этот процесс переноса металла характерен для сварки активированным электродом на постоянном токе прямой полярности в активных и инертных газах, а также при сварке в аргоне постоянным током обратной полярности.

1. Объясните сущность переноса металла через дугу в процессе сварки?

2. Какие виды переноса металла через дугу вы знаете?

3. Как влияют плотность тока и напряжение дуги на перенос капель жидкого металла в процессе сварки?

4. При каких видах сварки происходят процессы капельного переноса металла через дугу?

5. В чем особенности переноса металла через дугу при импульсно-дуговой сварке?

4. Особенности металлургических процессов при сварке, влияние кислорода, азота и водорода, содержащихся в воздухе, на металл шва

Процесс электрической сварки плавлением характеризуется химическими реакциями, которые возникают между расплавленным металлом и окружающей средой. При переносе металла с электрода в сварочную ванну капли и пары электродного металла и сварочной ванны, нагретые до высоких температур, взаимодействуют с атмосферными и другими газами и жидким шлаком.

Поэтому химический состав наплавленного металла может существенно отличаться от химического состава электродов и основного металла. Это, как правило, усугубляется высокой температурой сварочной ванны и малым временем пребывания металла в жидком состоянии.

Таким образом, в процессе сварки в течение короткого промежутка времени происходят сложнейшие процессы взаимодействия различных химических элементов. Основное влияние на качество сварного шва оказывают кислород, азот и водород. При неправильном ведении процесса сварки водород образует поры в шве, а кислород и азот существенно ухудшают механические свойства наплавленного металла.

Кислород попадает в зону сварки из окружающего воздуха, из влаги кромок свариваемого металла, из влаги флюсов, обмазки электродов и защитных газов, а также из материалов обмазки и флюсов. В материалах обмазки и флюсах кислород находится в виде оксидов марганца, кремния и др. В процессе сварки кислород соединяется с железом и остается в металле шва в виде оксида FeO.

С повышением содержания кислорода в металле шва снижается предел прочности, предел текучести, ударная вязкость; ухудшается коррозионная стойкость, жаропрочность сталей. Удаление кислорода из расплавленного металла достигается за счет введения в сварочную ванну таких элементов, как марганец и кремний. Эти элементы взаимодействуют с оксидом железа FeO, кислород в связанном состоянии переходит в шлак или на поверхность сварочной ванны. Такой процесс называется раскислением.

Азот попадает в зону сварки из окружающего воздуха. Азот растворяется в железе, марганце, титане, молибдене и вступает с ними в химическое взаимодействие с образованием нитридов. Нитриды резко увеличивают прочность и снижают пластичность сварного шва. Для уменьшения содержания азота в металле шва необходимо исключить азот из зоны сварки. Этого достигают при сварке в защитных газах.

Водород, подобно кислороду и азоту, поглощается в процессе сварки металлом шва. Источником водорода в зоне сварки может служить атмосферная влага, влага покрытия или флюса, влага ржавчины на поверхности сварочной проволоки и на свариваемых кромках. В отличие от кислорода и азота водород не образует в процессе сварки химических соединений с железом, а лишь растворяется в расплавленном металле. Повышенная растворимость водорода в жидком металле приводит к пористости.

Уменьшения содержания водорода в металле шва можно добиться путем предварительного прокаливания толстопокрытых электродов и флюсов, тщательной зачисткой свариваемых кромок от ржавчины, окалины и других загрязнений, предварительным нагревом деталей.

Одновременно с удалением из металла шва кислорода, азота водорода необходимо также очищать (рафинировать) металл шва от серы и фосфора, являющихся вредными примесями в сталях. Сера попадает в сварочную ванну из основного металла, сваркой проволоки, покрытий и флюсов. Наиболее неблагоприятной формой сернистых соединений в металле шва является сульфид железа FeS. В процессе кристаллизации он образует с железом эвтектику с температурой плавления ниже, чем у основного металла. Эвтектика располагается между зернами кристаллизующегося металла и является причиной возникновения горячих трещин сноломкость. Избавиться от появления такого дефекта позволяют марганец и кальций, содержащиеся в сварочной проволоке и обмазке электрода.

Cварочная дуга: разбор 5 главных проблем в вопросе сварки

Рассказываю, что такое длина сварочной дуги и самые главные проблемы «новичков»: понятие длины сварочной дуги, ее возникновения, температуры и воздействия на шовную поверхность + рекомендации по решению самых главных проблем «новичков» в отношении сварки плавящимся электродом + 5 советов в отношении контроля электрической дуги.

С первого взгляда сварочный процесс кажется занятием простым, но, если человек хочет освоить по-настоящему качественную сварку, нужно куда глубже изучить вопрос.

В сегодняшней статье я расскажу, что такое длина сварочной дуги и освещу самые главные проблемы «новичков», занимающихся различными технологиями ручной сварки на дому и производстве.

Общая информация по сварочной дуге

С научной точки зрения, сварочная дуга характеризуется 2 свойствами – выделение огромного количества теплоты и мощное лучеиспускание. Первое я отношу к положительной стороне, а второе, — к отрицательной.

В качестве проводников электрического разряда обычно используются материалы с электромагнитными свойствами. На собственном опыте убедился, что лучше всего себя проявляют графитные стрежни круглого сечения, которые в научной литературе иногда именуют дуговыми фонарями.

1) Возникновение, температура и воздействие

Дабы понимать, как осуществляется процесс сварки, всегда советую изучать теоретическую базу физических явлений. При образовании вольтовой дуги во всей красе проявляет себя закон Джоуля.

Алгоритм возникновения электрической дуги:

- .

- Выделение громадного количеств тепла в месте стыка.

- Концы проводников раскаляются.

- Разъединение электродов.

- Выделение катодом электронов.

- Электроны пронизывают поток воздуха между электродами, производя расщепление молекул на «+» и «-».

- Возникновение электрической дуги.

- Стабилизационный процесс за счет роста числа заряженных частиц.

- Образование с варочной ванны.

Как показывает практика, наибольшее распространение для возникновения разрядов приобрели металлические стержни с покрытием и непосредственно деталь , которую сварщик планирует обрабатывать.

Важно: напряжение дуги между металлическими электродами от 17 до 23 В, а если речь об угольных, среднее значение напряжения варьируется уже с 40 до 60 В.

Тестируя профитность угольных и металлических электродов, легко заметить, что электрическое сопротивление во втором случае значительно ниже, нежели при использовании угольных материалов. Данное явление обуславливается наличием металлических паров.

Для лучшего понимания принципов выделения теплоты, я решил добавить небольшую схему из справочной литературы выше. По рисунку заметно, что температурный режим на различных областях электродов отличается друг от друга. Здесь прослеживается зависимость между количеством выделяемого тепла и уровня нагрева. Так на «+» выдается 40%, на «-» 35%, а остальные 25% тепла приходится на непосредственно саму дугу. Чтобы компенсировать температурную разницу, приходится брать угольные проводники разной толщины. На положительной стороне – больше диаметр, а на отрицательной – меньше.

2) Рассказываю, что такое длина сварочной дуги

После касания электродом изделия и возникновения электрической дуги, она тотчас отводится на определенное расстояние от детали, тем самым образуя параметр длины. Конец прутка начинает плавиться, передавая капли жидкого металла на свариваемый шов. Среднее число капель за секунду времени колеблется от 15 до 35 штук, что для глаза данный процесс делает похожим на лазерное излучение.

Длиной дуги называется фактическое расстояния от торцовой части электрода до основы кратера сварного шва. Между диаметром прутка и длиной электрической дуги имеется прямая зависимость.

Выразить ее можно через формулу:

L (дуги) = 1/2*d — 1.2*d, где

d – значение диаметра электродного прутка.

Чтобы легче было освоить просчет потенциальной дуги на различных электродах, я приведу небольшой пример.

Пример подсчёта: пусть у нас имеется на руках пруток с диаметром в 5 мм. Для расчета минимума и максимума электрической дуги значение подставим в формулу выше – 0.5*5=2.5 мм и 1.2*0.5=6 мм. Таким образом получим значения от 2.5 мм до 6 мм по возможной длине сварочной дуги.

Выделяют 3 типа сварочной дуги по толщине, но скажу честно, что в 95% случаев сварщики пользуются исключительно короткой. Средняя и длинная применяется в исключительных ситуациях. Детальнее о каждом типе я рассказал в таблице ниже.

| Тип | Вид | Описание |

|---|---|---|

| Короткая |  | Оптимальный вариант, за счет которого сварщик может достигнуть эталонного по качеству сварного шва. Короткую дугу отличают не только по виду, но и на слух – будет слышно сухое потрескивание, схожее с разогревом масла на сковороде. |

| Средняя |  | Усреднённое значение проще всего поддерживать новичкам сварки. Результатом станет шов среднего качества. Если человек только начал пользоваться сварочным аппаратом, начинать практику стоит именно со средней длины электрической дуги. |

| Длинная |  | В результате работы на большом расстоянии от поверхности шва, его качество будет ниже среднего. Негативные проявления – окисление металла и формирование неровной поверхности накапливаемого металла с электрода. Горит неустойчиво с характерным шипением. |

Ключевой недостаток длинной дуги – разбрызгивание капель электрода по области шва из-за недостаточного прогрева области. По внешним проявлениям даже малоопытный сварщик сможет сказать, где использовалась короткая, а где длинная электрическая дуга.

Сделанная мной фотография выше четко дает понять, где какой тип дуги применялся. Как говориться, качество на лицо. Даже при хорошем умении наложения, разница между верхними и нижними швами кардинальная, и заметна даже невооруженным глазом.

Самые главные проблемы новичков в сварочных процессах

Моментов, которые могут вызвать у новичка ступор, очень много, но я не буду сильно распыляться и остановлюсь только на базовых – наклон электрода, зажигание дуги, окончание шва, длина дуги и движение электрода при сварке.

1) Как правильно разжигать дугу?

Сварочные работы начинаются с розжига электрической дуги. Сделать это сможет каждый за пару попыток, потому много трепаться по данному вопросу незачем. Действие производится в 2 этапа – замыкание конца электрода на детали и отрыв прутка на расстояние в его диаметр. Первая часть нужна для набора нужной температуры на катодном пятне, а вторая обеспечивает выход первичных электронов.

Есть два способа зажигания:

- скольжение. Нагрев происходит в точке замыкания;

- чирканье. Нагрев в нескольких точка.

Какой лучше? Тут дело ситуации. К примеру, в узких местах мне легче разжигать дугу скольжением, а при свободном пространстве заходит и чирканье. Тут уж выбирайте на собственное усмотрение.

2) Какой нужен наклон электрода?

Данный вопрос решается через комбинирование 2 процессов – изучение технической литературы и практическая наработка. Опытный сварщик обычно в режиме реального времени варьирует угол наклона и направление движения электрода.

Что влияет на положение электрода по отношению ко шву:

- пространственное положение;

- толщина металла;

- диаметр прутка;

- вид покрытия;

- толщина покрытия электрода.

На рисунке выше можно отметить для себя возможные комбинации направления и угла наклона. В практическом аспекте, электрод обычно клонят к оси шва таким образом, чтобы металлическая поверхность изделия могла проплавиться на максимальную глубину. Благодаря сохранению оси дуги электрода, сварщик может добиться максимальной проплавки + снизить скорость остывания металла в сварочной ванне. Подобный ход снизит на 70%-90% риск возникновения в шве горячих трещин.

3) Как двигать электрод при сварке?

Помимо правильного положения самого электрода, сварщик также обязан следить и за его поступательным движением, точнее за его геометрией. Скачу честно, что в данном плане я особо не запариваюсь, и работаю по 1-2 схемам, которым меня обучили аксакалы сварки, но если придираться к технологии, то здесь вариативность по выбору куда выше.

| Тип поперечного движения | Применение |

|---|---|

| Ломаная | Используется для получения наплавных валиков, а также в процессе сваривания металлических листов стык в стык без использования скоса кромки. |

| Полумесяц | Используется при работе со стыковыми швами, имеющими скос по кромке, а также для швов углового типа с катетом не более 0.5 см. Положение электрода разницы не имеет, а допустимый диаметр до 0.4 см. |

| Треугольник | Применяется на угловых швах с катетом от 0.6 см + на стыковых со скосами кромки. Пространственное положение не имеет значения. |

| Петля | Методика используется в случаях, когда вдоль кромки нужен значительный прогрев шва. Чаще всего используется на легированных типах стали. |

Если обобщить все возможные движения, то можно выделить 2 категории – швы, требующие прогрева кромки и классические без предварительного нагрева. Если хотите быть специалистом в сварке, рекомендую изучить хотя бы 6 базовых типов движений. Профи с 20+ годами стажа могут похвастаться даже собственными методиками нанесения шва, а потому, вам есть куда стремиться.

4) Как правильно заканчивать шов?

Кратер при обрыве дуги – типичная ошибка новичка. Из-за фосфора и серы кратер может дать ход трещинам, что сильно скажется на итоговом результате проделанной работы. Сваривая металлы с низким содержанием углерода, я обычно кратер заполняю электродом или вывожу в сторону.

Важно: при работе со сталью, которая имеет склонность к образованию микроструктур, метод вывода кратера за шов не подойдёт, ибо есть шанс вызвать трещины вдоль цельного листа материала.

Заваривать кратер в несколько присестов с поджогом дуги также не рекомендую – оксидные загрязнения испортят вид шва. Оптимальный вариант – заполнение кратера и медленное удлинение дуги до ее обрыва.

Зависимость между длиной дуги и формированием сварочного шва:

5) Как контролировать длину дуги?

Я уже оговаривал выше момент, что лучше всего придерживаться короткой длины дуги, но сделать этого без наработки опыта практически нереально. Из-за постоянного сокращения длины электрода в процессе плавки (если речь о плавящихся прутках), человеку приходится постоянно корректировать расстояние между крайними точками сварки, а это на глаз сделать крайне сложно.

Советы по работе со сварочной дугой:

- опирайтесь не только на зрение, но и слух. Короткая дуга выдает характерное потрескивание;

- при использовании электродов с тонким покрытием, можно наткнутся на прилипание прутка ко шву из-за несоблюдения дистанции. Советую новичкам работать с такими прутками на средней дистанции;

- длинная дуга при вертикальной сварке может быть не опасна для здоровья сварщика, из-за сильного разбрызгивания металла. Не забывайте о спецодежде;

- важно прослеживать ширину валика, ибо данное значение напрямую зависит от длины электрической дуги;

- в горизонтальных положениях приемлемо использовать дугу средней длины.

Первый полгода у меня с трудом получалось поддерживать дугу одной длины, из-за чего швы получались весьма посредственные. Стабильные результаты начали проявляться только спустя 8 месяцев практики, потому если у вас с первой попытки что-то не получится – не переживайте.

Ну что же. Думаю, представленной выше информации на сегодня достаточно. Сегодня вы узнали не только что такое длина сварочной дуги, но и получили ответы на самые главные проблемы «новичков». При наличии вопросов, задавайте их в комментариях. Буду рад помочь. Удачи и не болеть!

Читайте также: