Как делают сварочную проволоку

Обновлено: 26.04.2024

Проволока может состоять из одного или нескольких металлов. Ее получают волочением, прессованием, прокаткой и протяжкой. Проволока изготовляется диаметром от 0,005 до 17,0 мм.

Проволока в общем виде представляет из себя металлическую, обычно цилиндрической формы гибкую нить или пруток металла (рисунок 1). Проволока используется с целью выдерживать механические нагрузки, передавать электричество и телекоммуникационные сигналы. Термин «проволока» в более широком смысле применителен к пучку нитей, как, например, в «многовитковой проволоке», которую правильнее называть металлическим канатом в механике или кабелем в электротехнике.

Проволока изготовляется сплошной, многожильной и с оплеткой. Хотя обычно проволока имеет круглое поперечное сечение, также она может изготовляться квадратной, шестигранной, уплощенной прямоугольной или другими поперечными сечениями как для декоративных, так и для технических целей.

Проволока относится к конструкционным материалам и используется при производстве стальных канатов, металлокорда, пружин, металлических сеток, крепежных изделий, пружинных шайб, сталеалюминиевых и нагревательных элементов промышленных электропечей, заводных спиральных ленточных пружин. Такие крепежные изделия, как болты, гайки, шпильки, винты, шайбы, шплинты, заклепки, изготавливают холодной высадкой из сортовой холоднотянутой стали.

Плющенную ленту получают прокаткой круглой проволоки. Обычно она имеет скругленные кромки, а размеры определяются зависимостью ширины от толщины в пределах 1,2-20. Такая лента применяется для изготовления труб, пил по дереву и металлу, втулок и роликов вело- и мотоцепей, для бронирования и экранирования кабелей, лезвий безопасных бритв, в качестве измерительных лент, пружинящих элементов (мембран) нагревательных элементов промышленных электропечей, заводных спиральных ленточных пружин.

Основными потребителями проволоки и изделий из нее в промышленности являются машиностроение и металлообработка, промышленный сектор строительных материалов, черная и цветная металлургия, химическая и нефтехимическая промышленность.

Оборудование для производства проволоки + видео

Станы для мокрого волочения, как правило, работают по технологии скольжения, и могут совмещаться со станами сухого волочения любой кратности. Их оборудуют независимыми синхронизированными электродвигателями в разных модификациях.

Также широко применяются прямоточные станы для сухого волочения, которые отличаются наиболее современной конструкцией. Преимущественно используется такие станы для производства проволоки небольшого диаметра из высоко-, низкоуглеродистой и нержавеющей стали. Главные отличительные черты стана – это компактность, отсутствие ремней и шкивов между приводами и барабанами, бесшумность работы, отсутствие вибраций. Конструкционный дизайн является главной особенностью таких станов. Благодаря прочности и устойчивости рамы, стан можно полностью транспортировать, отсюда минимум временных затрат на установку и прокладку кабелей.

Прямоточные станы сухого волочения отличаются горизонтальным расположением барабанов. Такие станы, как правило, используются для производства проволоки из низко-, высокоуглеродистых сталей, а также из нержавеющих сталей. Преимущества такого оборудования – высокая надежность, эргономичность и простота в эксплуатации конструкции, которая при монтаже не требует специального фундамента. Также в установке применена высокоэффективная система охлаждения барабанов и предлагается опциональное оборудование.

Разнообразные размоточные устройства для катанки также пригодятся для производства проволоки.

Видео как делают катанку из меди:

Также в сфере производства широко применяются крутильные машины сигарного типа, машины двойной скрутки и бугельного типа.

Характеристики и формы поставки

В качестве исходной заготовки при изготовлении проволоки из низкоуглеродистой стали общего назначения применяют катанку класса II по ОСТ — 14 — 15 — 193 или другой нормативно-технической документации. Также проволоку допустимо изготавливать из низкоуглеродистых марок стали в соответствии с ГОСТ 1050 и катанки.

Временное сопротивление и относительное удлинение проволоки должны соответствовать указанным в таблице 2.

Таблица 2. Механические свойства стальной низкоуглеродистой проволоки общего назначения (ГОСТ 3282–74)

Поверхность проволоки без покрытия не должна иметь трещин, плен, закатов и окалины (за исключением термически обработанной черной проволоки).

На поверхности проволоки допускается местная рябизна, вмятины, риски, царапины, глубина которых не должна быть более четверти предельного отклонения проволоки нормальной точности.

Поверхность оцинкованной проволоки не должна иметь участков, не покрытых цинком, а также черных пятен.

Проволока сматывается в мотки или на катушки. Моток проволоки должен содержать один отрезок проволоки. Максимальное количество отрезков проволоки на катушках — не более трех.

Поставочные и упаковочные параметры проволоки в зависимости от диаметра приведены в таблице 3.

Таблица 3. Форма поставки и упаковки стальной низкоуглеродистой проволоки общего назначения

| Диаметр проволоки | Форма поставки и упаковки |

| 0,50 мм и менее | Мотки должны быть обернуты слоем бумаги и упакованы в деревянные ящики типа II по ГОСТ 18617, типа II— I ГОСТ 16536 или другой нормативно-технической документации. |

| 0,50 – 1,00 мм | Мотки должны быть обернуты слоем бумаги, затем слоем полимерной пленки или нетканых материалов, или ткани из химических волокон. |

| более 1,00 мм | По требованию потребителя. |

Мотки массой 500 – 1500 кг не упаковывают

Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций Вр-1 (ГОСТ 6727-80)

В качестве исходной заготовки при производстве проволоки используют катанку в соответствии с ОСТ 14 — 15 — 193.

Прочностные свойства проволоки должны соответствовать указанным в таблице 4.

Таблица 4. Механические свойства проволоки для армирования железобетонных конструкций Вр-1

| Номинальный диаметр проволоки, мм | Разрывное усилие, Р, гН (кгс) | Усилие, соответствующее условному пределу текучести, Р0,2, гН (кгс) | Число перегибов | Относительное удлинение, δ100, % |

| не менее | ||||

| 3,0 | 39 (400) | 35 (355) | 4 | 2,0 |

| 4,0 | 71 (720) | 62 (630) | 2,5 | |

| 5,0 | 106 (1085) | 97 (985) | 3,0 | |

Поверхность проволоки не должна иметь трещины, плены, закаты, раковины.

Риски и царапины допускаются размером не более половины предельных отклонений на размер а и налет ржавчины.

Проволока сматывается в мотки массой от 500 до 1500 кг. Ее также изготовляют в мотках массой от 20 до 100 кг. Моток проволоки должен иметь один ее отрезок. Ряды проволоки в мотке не должны быть перепутаны.

Моток массой от 500 до 1500 кг необходимо перевязывать равномерно по окружности не менее чем в четырех местах, а моток массой от 20 до 100 кг — не менее чем в трех местах.

Для увязки применяют катанку в соответствии с ОСТ 14 — 15 — 193 или термически упрочненную проволоку по нормативно-технической документации.

Мотки проволоки массой от 20 до 100 кг связывают в бухты.

Номинальные диаметры проволоки 3,0 — 8,0 мм. Проволока периодического профиля изготовляется номинальным диаметром, соответствующий номинальному диаметру круглой проволоки до рифления.

Овальность проволоки должна быть не выше, чем предельные отклонения диаметра.

Приведем в качестве примера условные обозначения проволоки:

В качестве материала для изготовления проволоки используют углеродистые стали марок 65, 70, 75, 80, 85 в соответствии с ГОСТ 14959 или по нормативно-технической документации.

Прочностные характеристики проволоки должны соответствовать указанным в таблице 5.

Таблица 5. Механические свойства проволоки

| Номинальный диаметр, d, мм | Класс прочности, Н/мм2 | Номинальное временное сопротивление, Н/мм2 | Относительное удлинение после разрыва, δ100, % | Число перегибов проволоки при диаметре валиков 30 мм | |

| круглой | периодического профиля | ||||

| не менее | |||||

| 3,0 | 1500 | 1780 | 4 | 9 | 8 |

| 4,0 | 1400 | 1700 | 4 | 7 | 6 |

| 5,0 | 1400 | 1670 | 4 | 5 | 3 |

| 6,0 | 1400 | 1670 | 5 | — | — |

| 7,0 | 1300 | 1570 | 6 | — | — |

| 8,0 | 1200 | 1470 | 6 | — | — |

Не допускаются на поверхности проволоки: раковины, трещины, расслоения и плены. Допустимы риски и вмятины величиной не более чем предельное отклонение диаметра, а также налет ржавчины.

Проволока сматывается в мотки не перепутанными рядами. Моток должен содержать один отрезок.

Масса мотка с проволокой диаметром до 6,0 мм должна быть не менее 100 кг и не менее 120 кг для проволоки диаметром 6,0 мм и более.

Перевязку мотков производят по окружности не менее чем в трех местах с использованием мягкой проволоки.

Прутки упаковываются в пучки, с перевязкой в двух местах.

Мотки массой от 30 до 120 кг связываются в бухты массой не более 1500 кг.

Проволока стальная сварочная (ГОСТ 2246-70)

Сварочную проволоку изготавливают диаметром 0,3 — 12,0 мм.

В качестве примера приведем условные обозначения проволоки:

- проволока сварочная Ø 3 мм, марка стали — Св-08А, используемая для сварки (наплавки), с неомедненной поверхностью: Проволока 3 Св-08А — ГОСТ 2246-70.

- проволока сварочная Ø 4 мм, марка стали Св-04Х19Н9, применяемая для производства электродов: Проволока 4 Св-04Х19Н9 — Э ГОСТ 2246-70.

- проволока сварочная Ø 2 мм, марка стали Св-30Х25Н16Г7, предназначенная для сварки (наплавки), из стали, полученной электрошлаковым переплавом: Проволока 2 Св-30Х25Н16Г7 — Ш ГОСТ 2246-70.

- проволока сварочная Ø 1,6 мм, марка стали Св-08Г2Ч, используемая для сварки (наплавки), с омедненной поверхностью: Проволока 1,6 Св-08Г2С — О ГОСТ 2246-70.

- проволока сварочная Ø 2,5 мм, марка стали Св-08ХГСМФА, применяемая для производства электродов, из стали, выплавленной в вакуумно-индукционной печи, с омедненной поверхностью: Проволока 2,5 Св-08ХГЧМФА-ВИ-Э-О — ГОСТ 2246-70.

Индекс «Св» обозначает «сварочная». Цифры после индекса «Св» обозначают среднее содержание углерода в сотых долях процента. Химический состав проволок: А — азот (высоколегированные проволоки), Б — ниобий, В — вольфрам, Г — марганец, Д — медь, М — молибден, Н — никель, С — кремний, Т — титан, Ф — ванадий, Х — хром, Ц — цирконий, Ю — алюминий.

Цифры за буквенными обозначениями химических элементов устанавливают среднее содержание элемента в процентах. После буквенных обозначений элементов, которые содержатся в незначительных количествах, цифры не проставляются. Для указания повышенной чистоты металла от серы и фосфора на конце условных обозначений марок низкоуглеродистой и легированной проволоки используют букву А. Использование сдвоенной буквы А в проволоке Св-08АА обозначает пониженное содержание серы и фосфора по сравнению с проволокой марки Св-08А.

Марки стали, используемые при изготовлении проволоки, приведены в таблице 6.

Таблица 6. Марки стали, применяемые для изготовления сварочной проволоки (ГОСТ 2246-70)

| Классификация | Марка стали |

| Низкоуглеродистая | Св-08, Св-08А, Св-08АА, Св-08ГА, Св-10ГА и СВ-10Г2. |

| Легированная | Св-08ГС, Св-12ГС, Св-08МХ, Св-10ГН, Св-08ГСМТ, Св-15ГСТЮЦА (ЭП 439), Св-20ГСТЮА, Св-18ХГС, Св-10НМА, Св-08МХ, Св-08ХМ, Св-18ХМА, Св-08ХНМ, Св-08ХМФА, Св-10ХМФТ, Св-08ХГ2С, Св-08ХГСМА, Св-08ХГСМФА, Св-04Х2МА, Св-13Х2МФТ, Св-08Х3Г2СМ, Св-08ХМНФБА, Св-08ХН2М, Св-10ХН2ГМТ (ЭИ-984), Св-08ХН2ГМТА (ЭП-111), Св-08ХН2ГМЮ, Св-08ХН2Г2СМЮ, Св-06Н3, Св-10Х5М. |

| Высоколегированная | Св-12Х11НМФ, Св-10Х11НВМФ, Св-12Х13, Св-20Х13, Св-06Х14, Св-08Х14ГНТ, Св-10Х17Т, Св-13Х25Т, Св-01Х19Н9, Св-04Х19Н9, Св-08Х16Н8М2 (ЭП-377), Св-08Х18Н8Г2Б (ЭП-307), Св-07Х18Н9ТЮ, Св-06Х19Н9Т, Св-04Х19Н9С2, Св-08Х19Н9Ф2С2, Св-05Х19Н9Ф3С2, Св-07Х19Н10Б, Св-08Х19Н10Г2Б (ЭИ-898), Св-06Х19Н10М3Т, Св-08Х19Н10М3Б (ЭИ-902), Св-04Х19Н11М3, Св-05Х20Н9ФБС (ЭИ-649), Св—06Х20Н11М3Б (ЭП-89), Св-10Х20Н15, Св-07Х25Н12Г2Т (ЭП-75), Св-06Х25Н12ТЮ (ЭП-87), Св-07Х25Н13, Св-08Х25Н13БТЮ (ЭП-389), Св-13Х25Н18, Св-08Х20Н9Г7Т, Св-08Х21Н10Г6, Св-30Х25Н16Г7, Св-10Х16Н25АМ6, Св-09Х16Н25М6АФ (ЭИ-981А), Св-01Х23Н28М3Д3Т (ЭП-516), Св-30Х15Н35В3Б3Т, Св-08Н50 и Св-06Х15Н60М15 (ЭП-367). |

По требованию потребителя проволока изготовляется из стали, выплавленной электрошлаковым (Ш), вакуумнодуговым (ВД) переплавом или в вакуумноиндукционных печах (ВИ).

Предел прочности легированной и высоколегированной проволоки должен соответствовать нормам, указанным в таблице 7.

Таблица 7. Временное сопротивление разрыву легированной и высоколегированной сварочной проволоки (ГОСТ 2246-70)

| Диаметр проволоки, мм | Предел прочности проволоки, МПа (кгс/мм2), предназначенной | |

| для сварки (наплавки) | для изготовления электродов | |

| 0,3 – 0,5 | 882-1375 (90-140) | — |

| 0,8 – 1,5 | 882-1323 (90-135) | — |

| 1,6 | 882-1274 (90-130) | 686-980 (70-100) |

| 2,0 | 882-1176 (90-120) | 686-980(70-100) |

| Св. 2,0 | 686-1029 (70-105) | 637-931 (65-95) |

Проволоку с неомедненной поверхностью необходимо свертывать в мотки, размеры и масса которых соответствует указанным в таблице 8.

Таблица 8. Геометрические и массовые параметры неомедненной сварочной проволоки (ГОСТ 2246-70)

| Диаметр проволоки, мм | Внутренний диаметр витков мотка проволоки, мм | Масса мотка проволоки, кг, не менее | ||

| низкоуглеродистой | легированной | высоколегированной | ||

| 0,3 – 0,5 | 150 – 300 | 2 | 2 | 1,5 |

| 0,8 | 200 – 350 | 5 | 5 | 3,0 |

| 1,0 – 1,2 | 200 – 400 | 20 | 15 | 10,0 |

| 1,4 – 1,5 | 300 – 600 | 25 | ||

| 1,6 – 2,0 | 30 | 20 | 15,0 | |

| 2,5 – 3,0 | 400 – 600 | 40 | 30 | 20 |

| 4,0 – 10,0 | 500 – 750 | |||

| 12,0 | 600 – 800 | |||

Проволоку с омедненной поверхностью необходимо свертывать в мотки прямоугольного сечения, размеры которых должны соответствовать указанным в таблице 9. Необходимые размеры мотков для проволоки диаметром 1,6-3,00 мм предусматриваются в заказе. По согласованию с потребителем проволоку с неомедненной поверхностью также свертывают в мотки прямоугольного сечения.

Таблица 9. Геометрические и массовые параметры омедненной сварочной проволоки (ГОСТ 2246-70)

Производство проволоки

Проволока является длинномерным металлическим изделием, схожим по внешнему виду со шнуром либо нитью. Из нее производятся электрические провода, сварочные электроды, пружины, канаты, тросы и т.д. Современные меткомбинаты выпускают проволоку не только с привычным круглым сечением, но и овальным, трапецеидальным, а также шестиугольным. Диаметр описанной вокруг него окружности изменяется в пределах от десятых долей миллиметра до нескольких сантиметров. Рассмотрим подробнее технологию производства длинномерного метиза.

Волочение проволоки

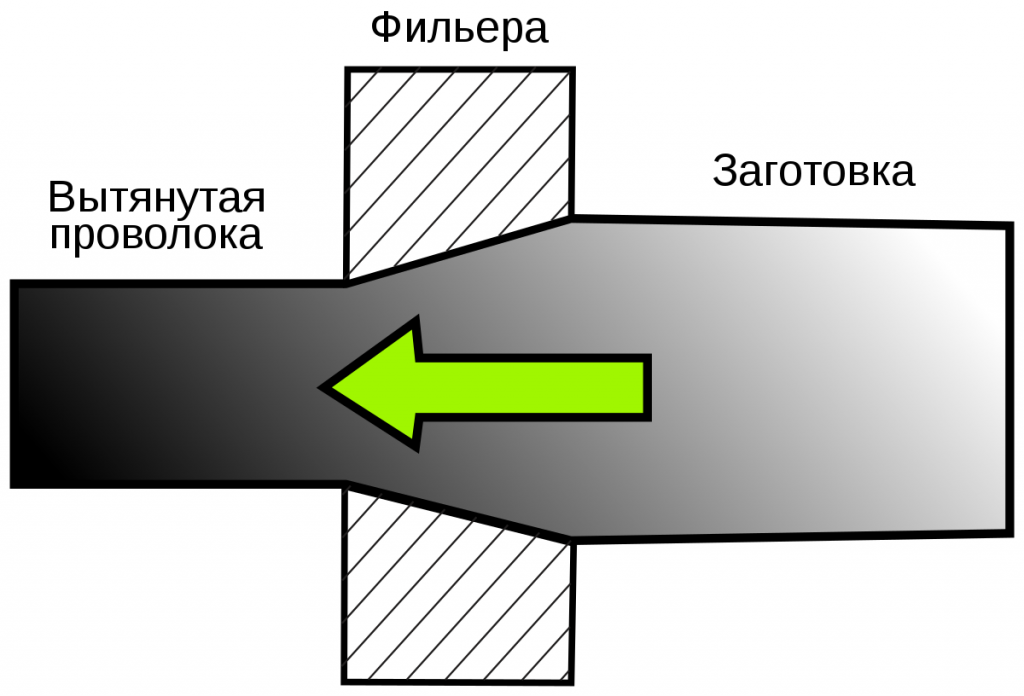

Волочение проволоки представляет собой особую технологию, предусматривающую протягивание металла сквозь фильеру (так в металлургии называется сужающееся отверстие, бывающее круглым и фасонным) в инструменте, именуемом «волока». В результате диаметр сечения заготовки уменьшается, а ее длина, наоборот, возрастает. Последовательность этапов процедуры волочения выглядит следующим образом:

травление исходного материала. Проводится в сернокислом растворе с температурой, колеблющейся возле отметки 50°С. Цель этой операции – снятие окалины с промежуточных продуктов производства (то есть заготовок) для повышения срока службы технологической матрицы;

нейтрализация травильного раствора с последующей промывкой заготовок;

предварительный отжиг сырья. По завершении данного этапа у металла повышается пластичность, и его структура становится мелкозернистой;

заострение концов заготовок. Выполняется эта процедура с помощью ковочных валков или молота;

собственно, этап волочения;

Полученная проволока подвергается дополнительным технологическим операциям – нарезанию на требуемой длины отрезки, выравниванию (правке), снятию концов и т.д.

Важные особенности процесса

Специалисты единодушно придерживаются мнения о существовании у техпроцесса волочения одного значительного недостатка – это небольшой показатель деформирования проволоки. Причина данного явления кроется в ограничении уровня деформации прочностью выходящего конца промежуточного продукта производства, который является объектом приложения соответствующей силы деформирования.

В качестве исходного материала процедуры волочения используется, преимущественно, катанка из углеродистых и легированных сплавов, а также из цветных металлов. Этот процесс будет выполнен качественно только при наличии у сырья определенной микроструктуры (например, сорбитной, когда речь заходит о стальной катанке).

Ранее стальную проволоку, как правило, подвергали патентированию. Данная операция предусматривает:

нагревание металла до температуры, при которой происходит аустенизация (1050°С≤Т≤1100°С);

его выдержка в свинцовом (элемент Рb) либо солевом расплаве. Эта экспозиция обычно проводится при температуре Т≈500°С.

Современная технология производства проволоки не требует таких сложных действий. Металл с требуемой структурой гарантированно выходит с прокатного агрегата. Непрерывный высокоскоростной волочильный станок одной из последних модификаций оснащен системой охлаждения комбинированного типа – воздух совместно с водой. Именно такой комплекс предоставляет возможность изготовить катанку с необходимой микроструктурой.

Оборудование для волочения

Выполнение всех технологических операций волочения проволоки осуществляется на специальных агрегатах – станах. Они оборудованы своего рода «глазком» – волокой, сквозь которую протягивается длинномерный метиз. Его диаметр больше данного параметра самой волоки. По критерию «конструкция механизма протяжки» рассматриваемые станы подразделяются на 2 типа:

машины, выполняющие намотку металла на барабан;

механизмы, в которых металл перемещается о прямой.

Станы второго типа производят продукцию, не требующую комплектовку в бухты (это трубы и тонкие металлические стержни – прутки). Выпуск же именно проволоки осуществляется на барабанных агрегатах. Кстати, на них также производятся трубы из разного металла, отличающиеся малым сечением.

Барабанные станы подразделяются на такие виды:

станы многократные (конструкция одних рассчитана на функционирование без скольжения, а других – со скольжением).;

агрегаты многократные, работающие на основе принципа противонатяжения проволоки.

Технологическая операция волочения длинномерного метиза выполняется однократными станами всего за один проход. В многократных агрегатах эта процедура реализуется за два-три прохода, но само волочение осуществляется с использованием непрерывной схемы. На производственных площадях калибровочных цехов крупных меткомбинатов размещено до двух десятков единиц оборудования, различающихся по мощности и предназначенных для выпуска проволоки.

Изготовление фильер осуществляется в соответствии с требованиями металлокерамической технологии. В качестве сырья используется термокорунд, а также карбиды таких элементов как вольфрам (W), ванадий (V), тантал (Та), титан (Ті), молибден (Мо), бор (В). Данным сплавам присуща небольшая вязкость, повышенная твердость и отличная устойчивость к истиранию.

Волока является очень надежным инструментом. Обеспечивается это ее укладкой в вязкую и весьма прочную стальную обойму. Конструкция последнего приспособления:

не оказывает на фильеру воздействие, работающее на сжатие;

в ходе волочения снижает уровень растягивающих напряжений.

Следует отметить один важный момент, касающийся изготовления очень тонкой стальной проволоки (с диаметром меньшим 0,2 мм). Для этого используются волоки, созданные из синтетического минерала, получившего название технический алмаз.

Сегодня наблюдается тенденция применения сборных волок. Их конструкция предоставляет возможность производить длинномерный метиз в условиях повышенного гидродинамического трения. Кроме того, сборная волока:

гарантированно сокращает затраты электроэнергии, требуемые для реализации технологического цикла волочения;

обеспечивает увеличение производительности агрегатов на 20%-30%.

Удаление окалины – разновидности операции и ее нюансы

Эффективность процесса волочения напрямую зависит от качества обработки поверхности. Сегодня для удаления окислов железа (Fе 2 О 3 , FеО и Fе 3 О 4 ) – окалины – применяются три способа. Рассмотрим их несколько подробнее.

Механическая очистка

Механическая очистка – наименее финансово затратная операция не в ущерб качеству достигнутого результата. По этой причине данный метод получил наибольшее распространение. Осуществляется он путем периодического перегибания проволоки в различных плоскостях между роликами, являющимися компонентами спецконструкции, с финишной очисткой заготовки щетками со стальным ворсом.

Химическая очистка

Химические способы требуют значительно больших расходов. Проводятся они с использованием следующих веществ – НСl (соляная кислота) и Н 2 SО 4 (серная кислота). Таким образом, химическая очистка сопряжена с опасностью для работников. Поэтому меткомбинаты применяют эту технологию, лишь когда без нее действительно не обойтись. При этом допускаются к ее проведению только сотрудники, прошедшие специализированный курс обучения. Химической очисткой обрабатываются длинномерные метизы из высоколегированных кислотостойких нержавеющих сталей.

Электрохимическая очистка

Выполняется данная операция электролитическим травлением. Оно подразделяется на два вида – анодное и катодное. Менее опасным и более эффективным считается первый. Роль анода в нем играет подвергаемая очистке заготовка. А в качестве катода выступает свинцовая, железная либо медная пластина.

Катодное травление сопряжено со следующими опасностями:

активное выделение элемента Н 2 (это водород). Его контакт с атмосферным кислородом может привести к взрыву;

отрыв окалины с трудом поддается контролю. По этой причине формируется т.н. «травильная хрупкость».

Процедура удаления оксидов железа химическими реагентами должна завершаться тщательной промывкой промежуточного продукта производства. Тогда поверхность заготовки освободится от кислотного раствора, остатков травильных веществ, окалинного шлама, загрязнений и солей элемента Fе. При проведении промывки не непосредственно после химобработки все перечисленные соединения просто засохнут.

Технические требования

Сегодня наибольшее распространение получила проволока, изготовленная из стали конструкционной углеродистой. Ее производство регламентируется ГОСТом 7305-91. Рассмотрим технические требования, выдвигаемые данным нормативным документом к подобной конечной продукции.

В качестве сырья должна использоваться сталь:

качественная углеродистая конструкционная 50, 45, 40, 35, 30, 25 и 20;

полуспокойная качественная углеродистая конструкционная 20пc, 15пc и 10пc;

кипящая качественная углеродистая конструкционная 20кп, 15кп, 10кп и 08кп.

Поверхность длинномерного метиза должна быть свободной от:

периодически повторяющихся выступов, либо, наоборот, углублений, сформированных прокатными валками – отпечатков;

скоплений углублений, образовавшихся на этапе проката – рябизны;

углублений произвольной направленности, имеющих к тому же неправильную форму – царапин;

пленочных отслоений, свидетельствующих о нарушении целостности металла, которое возникло в ходе раскатывания газового пузыря;

канавок с невыступающими кромками и с дном плоской либо закругленной конфигурации – рисок;

окисных пленок, характеризующихся рыхлой структурой, сформировавшихся при контакте металла с влагой – ржавчины;

вкраплений частиц окалины, вдавленных при волочении – вкатанной окалины;

отслоений металла, соединенных с его основой, ориентированных по направлению проведенной прокатки – плен;

продольно ориентированных дефектов, плотно прилегающих к поверхности, вызывающих нарушение сплошности материала изготовления – закатов, глубиной, превышающей половину величины предельно допустимых отклонений по параметру «диаметр проволоки». Факт незначительного омеднения длинномерного метиза, вызванного нанесением подсмазочного слоя до выполнения процедуры волочения, не выводит изделие в категорию брака.

Производится проволока должна на катушках либо в мотках. Ее намотку нужно проводить так, чтобы:

витки не перепутывались;

была обеспечена возможность свободного сматывания в любом из вариантов производства;

когда моток освобождается от перевязей, длинномерный метиз, сворачиваясь, не формировал «восьмерку».

В состав мотка должен входить один отрезок проволоки.

На катушке недопустимо наличие больше трех отрезков длинномерного метиза. Там, где они разделены, необходимо прокладывать закладки. Вариант замены отметок мест разделения – вывод с последующим закреплением на одной из щек катушки концов кусков проволоки.

Допускается чтобы в партии имелись катушки либо мотки, масса куска проволоки в которых была бы меньше указанного в таблице числа на 50%. Но их количество не должно превышать 10% от общего веса произведенной продукции.

Масса отдельного куска длинномерного метиза в любом варианте производства (катушка либо моток) зависит от диаметра изделия. Нормами ГОСТа 17305-91 установлено требуемое соответствие данных параметров. Оно представлено в таблице.

Особенности производства порошковой проволоки

Порошковая проволока представляет собой непрерывный электрод, который состоит из металлической оболочки и сердечника. В качестве оболочки служит холоднотканная лента низкоуглеродистой стали толщиной 0,2 – 0,8 мм. Сталь должна быть пластичной это обеспечит правильное формирование и волочение проволоки. Сердечник состоит из смеси руд, ферросплавов, минеральных порошков. Производство линий порошковой проволоки является востребованным бизнесом, поскольку существует постоянный спрос на продукцию. Главным предназначением порошковой проволоки является сопровождение процесса сварки и наплавки как ручной, так и автоматизированной. Наибольшее применение имеет проволока для сварки низколегированных и углеродистых сталей.

Состав порошковой проволоки

Классифицируется сварочный материал по назначению:

- для сварки на высокой скорости в один проход;

- для сварки труб;

- для сварки металлоконструкций;

- общего назначения.

Чаще всего производится самозащитная проволока, ее особенность в составе смеси сердечника – в равных пропорциях деоксидирующие и шлакообразующие присадки. Благодаря такому составу при сварке отпадает необходимость в использовании внешнего флюса и газа.

Технология производства порошковой проволоки

Процесс изготовления заключается в наполнении металлической оболочки сердечником и осуществляется на автоматизированной линии по производству проволоки сварной. Технологический процесс сводится к следующим этапам:

- подготовка исходных материалов;

- формирование профиля;

- засыпка сердечника в профиль;

- волочение;

- контроль.

Подготовительный этап состоит в том, чтобы очистить ленту от влаги и масла, а также происходит ее нарезка в соответствии с необходимым диаметром сечения. Далее, разрезанную ленту наматывают на катушку для более удобного использования. Сердцевина – шихта также нуждается в предварительной подготовке. В соответствии с пропорциями технологического процесса смешиваются компоненты наполнителя. Этот процесс осуществляется в смесителях линии производства порошковой проволоки.

Когда же масса станет однородной можно приступать к следующему процессу – засыпанию шихты в корытообразный профиль металлической ленты. На этом этапе важно подобрать оптимальную скорость протяжки ленты, если она будет заполняться неравномерно это повлияет на качество конечного продукта. После засыпания шихты лента закрывается и формируется круглый профиль. На следующем этапе происходит волочение – профиль протягивается между барабанами волочильной установки, в результате чего уменьшается диаметр до нужного размера. Последний этап проходит на большой скорости – до 350 м/мин, это увеличивает производительность и снижает себестоимость. Готовое изделие следует проверить на соответствие заданным параметрам. Это происходит путем расчета коэффициента заполнения – соотношение массы сердцевины к единице длины изготовленной проволоки. Для каждой марки рассчитывается свой показатель, но в среднем коэффициент укладывается в 25 -40 %. На этом технологический процесс изготовления порошковой проволоки окончен, ее можно готовить к реализации.

Спецификация отдельных узлов производственной линии

В России производством линий порошковой проволоки занимаются крупнейшие машиностроительные компании:

- Вулкан ТМ;

- ТИМ-МЕТИЗ;

- ТМ Велтек.

На рынке присутствуют также и иностранные поставщики:

- Atlantic Chinna;

- DEM;

- Bohler.

В целом линия имеет стандартный набор узлов, отличительными чертами разных производителей может стать система управления, качество материала, из которого изготовлены узы, максимальная мощность и производительность.

Линия по производству проволоки сварной состоит из следующих узлов:

- механизм подачи;

- узел обезжиривания;

- узел подачи шихты;

- формовочная машина;

- узел волочения;

- намоточный механизм.

Узел подачи оснащен двойными конусами удерживателя, механизмом поднятия катушки и толкателем. Эти устройства приводятся в действие пневматическим приводом. Масса узла 1000кг.

Узел обезжиривания оснащен 24 плоскими форсунками, двумя помпами, четырьмя нагревателями, вентилятором. Максимальная скорость обработки ленты – 100 м/мин.

Система подачи шихты включает в себя емкость для смешивания компонентов наполнителя и системой транспортировки его в формовочные секции.

Максимальная производительность – 150 кг/час, ёмкость – 30 л.

Формовочная секция представляет собой ленту толщиной 0,9 мм, шириной 14 мм, выполненную из малоуглеродистой стали. Работает в направлении –слева направо, скорость протяжки – 100 м/мин.

Секция волочения имеет четыре направляющих вала, систему охлаждения, фильеру. Изготовлена из стали марки FC 250.

Намоточный механизм оснащен катушкой и удерживателем, которые приводятся в действие пневматическим приводом. Скорость намотки – 250 м/мин, максимальный вес – 1000 кг.

В собранном виде линия по производству сварной проволоки занимает 15 метров в длину и 4 в ширину, высота 4,2 м, общая масса – до 14 тонн. При подготовке помещения для размещения автоматизированной линии необходимо учитывать ее габариты, а также необходимость водоснабжения и электропитания (трехфазное, не менее 380 В). Средняя производительность в год при полной загрузке может составить 4000 тонн готовой проволоки.

Производство проволоки: перечень оборудования, описание технологии изготовления 1

Что потребуется для реализации?

Основные задачи, которые необходимо решить перед запуском предприятия – это поиск и аренда помещения, закупка оборудования, сырья, подбор квалифицированного персонала.

В производстве оцинкованной проволоки задействовано мощное оборудование, включающее 4 основных узла:

- машины для предварительной обработки лома или другого сырья, содержащего металл, плавильные печи, сушилки, то есть все то, что нужно для подготовки исходного сырья к процессу изготовления;

- волочильный стан, наматыватель;

- устройство для оцинкования изделий. Сюда входят разматыватель, машина для сушки, приборы для контрольно-вычислительных измерений;

- основной наматыватель с бобинами требуемых размеров, предназначенных для подготовки проволоки к реализации.

Китайская линия будет стоить дешевле, чем аналоги из России и Украины. На цену оборудования повлияют его мощность и производительность. Производственная линия, предназначенная для выпуска нескольких видов проволоки в больших объемах, обойдется по цене не менее 20 000 000 рублей. Можно приобрести поддержанный вариант. Его цена будет почти в половину меньше.

Также необходимо закупить оргтехнику, мебель в помещения административного персонала. Обязательно перед открытием предприятия потребуется пройти регистрацию в налоговых органах, получить статус субъекта предпринимательской деятельности. Можно оформить ИП, выбрав код из классификатора 25.93 «Производство изделий из проволоки, цепей и пружин».

Но, если вы планируете реализовать продукцию среди юридических лиц, тогда нужно оформлять ООО.

Также необходимо получить разрешения в Пожнадзоре, Роспотребнадзоре.

Чтобы открыть небольшой цех, можно поискать и арендовать заброшенный завод, или производственную площадь в промышленной зоне на выезде из города. На размер арендной платы будет влиять состояние помещения, наличие или отсутствие необходимости проведения ремонта, транспортной развязки и другие факторы.

Под цех необходимо арендовать минимум 300 м², а арендованную площадь разделить на отдельные зоны: цеха, склады материалов, готовых изделий, помещения для административного персонала.

Общая стоимость сырья и оборудования для запуска предприятия составит около 15 800 000 рублей. Из них:

- производственная линия – 15 000 000 руб.;

- мебель, техника для администрации – 300 000 руб.;

- сырье – 500 000 руб.

От количества видов выпускаемых изделий зависит число персонала, который потребуется нанять для работы. Прежде всего, запустить производство не получится без профессионального технолога. Чтобы обеспечить стабильную и своевременную реализацию готовой продукции, нужно сформировать штат опытных маркетологов. Также цех не сможет работать без управляющего, бригадира, подсобных рабочих, операторов производственных линий, кладовщика, грузчиков. Обязательно предприятию нужен бухгалтер.

Реализацию продукции вы можете осуществлять оптовыми поставками или в розницу. Качественный источник информации и дополнительной прибыли – собственный сайт.

Можно распространить визитки по строительным магазинам. Другая печатная информация (листовки, буклеты), объявления в средствах массовой информации будет неактуальной. Самое главное – наработать постоянных клиентов, наладить стабильные каналы сбыта изделий. Для этого нужно позаботиться о продвижении предприятия силами сотрудников. Отделу маркетинга придется постараться, чтобы привлечь покупателей (проводить презентационные демонстрации продукции, разработать систему скидок лояльным, постоянным клиентам и др.).

Расходы на рекламу составят не менее 50 000 рублей.

Основные характеристики продукции

Заготовкой для производства вязальной проволоки является проволока-катанка, которую подвергают холодному волочению. Исходный материал – низкоуглеродистая сталь с содержанием углерода до 0, 25%. Важным технологическим процессом при изготовлении этой продукции является термическая обработка – отжиг, заключающийся в нагреве проволоки с последующим медленным охлаждением в печах – колпаковых, шахтных, линейного типа. Цель этой операции – восстановление кристаллической решетки стали, деформированной при холодном волочении, и снижение остаточных напряжений в металле. Проволока, не прошедшая термическую обработку, плохо изгибается, часто рвется и ломается. Отожженные изделия удобны при вязании узлов, а главное – прочно фиксируют арматуру в установленном положении.

Существует два вида отжига, применяемых в производстве вязальной проволоки для арматуры:

- светлый – осуществляется в колпаковых печах в присутствии инертного газа. Поверхность такой продукции – чистая без окалины, стоимость – более высокая. В маркировке этот вид ТО обозначается буквой «С»;

- темный – протекает в присутствии кислорода, поэтому поверхность проволоки получается темной, с присутствием окалины. Продукция после такой термообработки маркируется буквой «Ч». Окалина ухудшает внешний вид изделий, остается на руках работников, но механические характеристики не снижаются.

Требования к производственному помещению.

Как видно из описанного выше способа производства сварочной проволоки, процесс этот довольно трудоемок и требует строгого соблюдения не только технологических нюансов (например, процентного соотношения входящих в состав проволоки веществ), но и нормативов по охране труда.

Электролиты, которые применяются для нанесения на поверхность проволоки защитного покрытия, могут выпускать в воздух помещения опасные для здоровья вещества, поэтому рабочая зона должна в обязательном порядке быть оборудована хорошей приточно-вытяжной вентиляцией, с помощью которой в помещение постоянно будет доставляться свежий воздух, а вредные испарения будут выводиться наружу.

Также при изготовлении сварочной проволоки необходимо соблюдать и строгие требования, предъявляемые к температурному и влажностному режиму в производственных цехах. Чересчур низкая или слишком высокая температура может оказать влияние на соединение элементов, входящих в проволоку, между собой. Например, при низкой температуре воздуха сцепляемость между элементами проволоки понижается, а следовательно, снижается и ее качество. Если же производство продукции ведется в условиях повышенной влажности, то влага впитывается в состав проволоки (особенно, высоки абсорбционные свойства флюса), что отрицательно влияет на свойства, проявляемые проволокой в процессе сварки.

Оцинкованная вязальная проволока

Для увеличения коррозионной стойкости длинномерной продукции и расширения области ее применения используют различные виды металлических покрытий, наиболее массово используется цинкование. В промышленности распространены два вида этого процесса.

- Горячее цинкование – по качеству и долговечности является одним из наилучших. Защитный слой наносится на промытую, обезжиренную, протравленную, флюсованную и тщательно высушенную поверхность. Этот процесс, осуществляемый протягиванием через ванну с расплавленным цинком, является высокопроизводительным, но энергозатратным и требующим проведения мероприятий по экологической безопасности. Может осуществляться несколько раз – до получения требуемой толщины защитного слоя.

- Гальваническое цинкование обеспечивает получение более тонкого, чем при горячем процессе, но достаточно плотного защитного слоя. Эта технология требует меньших затрат энергии и более экологична, получила широкое распространение за рубежом. Этот способ цинкования вязальной проволоки регламентируется ГОСТом 3282.

Свойства проволоки из алюминия

Алюминий – универсальный материал, которому присущи такие характеристики:

- малый вес;

- гибкость;

- прочность;

- влагоустойчивостью;

- хорошая износостойкость;

- температура плавления 660 0C;

- стойкость к агрессивным средам;

- слабые магнитные свойства;

- биологическая инертность;

- долговечность.

По сравнению с другими видами аналогичных изделий, алюминиевая проволока имеет много преимуществ. Материал устойчивый к коррозии, поэтому его применяют там, где объекты контактируют с водой. Технический алюминий легко поддается обработке. Он обладает электро- и теплопроводностью. Металл безопасный в использовании, так как соответствует необходимым санитарно-техническим требованиям.

Для изготовления профиля используют чистый алюминий разных марок и его деформируемые сплавы в виде слитков или катанки. Свойства изделия зависят от химического состава и способа производства. Диаметр готовой продукции варьируется от 0,08 до 10 мм.

Особенности изготовления медной катанки и проволоки.

На сегодняшний день не существует специальных государственных стандартов (ГОСТ), регламентирующих процесс производства медной катанки. Вместо них разработаны обязательные для применения всеми производителями технические условия (ТУ). Согласно им, катанка может выпускаться трех классов: А, В и С. Диаметр изделия варьируется от 8 до 18 мм. В качестве сырья для изготовления катанки может использоваться медь марки М1, М0 и М00 – эти требования изложены в ГОСТ 859-2001.

Основными этапами производства катанки традиционно являются:

- загрузка медного лома в плавильные печи и его плавление;

- рафинирование полученного расплава;

- отливка из расплава анодов;

- рафинирование анодов электролитическим методом;

- переплавка анодов в катоды;

- отливка медной заготовки;

- процедура прокатки.

В результате получается катанка, которая в дальнейшем идет на производство медной проволоки.

Современные технологии позволили существенно упростить этот процесс и уменьшить во много раз время, требуемое на полный цикл производства. В частности, разработанный европейскими технологами процесс рафинирования дает возможность исключить из производства такие этапы, как электролиз анодов и переплавка их в катоды. Применяемое при этом оборудование гарантирует высокое качество получаемой продукции, а сама технология значительно снижает ее себестоимость.

Волочение проволоки: технология и оборудование — волочильные станы и станки

Волочение, посредством которого производят проволочную продукцию, является несложной технологической операцией. Между тем, чтобы в итоге выполнения такой процедуры получить качественное изделие, осуществлять ее необходимо в правильной последовательности и использовать для этого соответствующее оборудование.

Линия производства проволоки по методу волочения

Финансовые расчеты

Стартовый капитал

| Вид расходов | Сумма, рублей |

| Оформление документов | 5 000 |

| Аренда помещения | 100 000 |

| Производственная линия | 15 000 000 |

| Сырье | 500 000 |

| Мебель, оргтехника | 300 000 |

| 50 000 | |

| Итого | 15 955 000 |

Ежемесячные расходы

| Вид расходов | Сумма, рублей |

| Аренда | 100 000 |

| Налоги | 30 000 |

| Коммунальные платежи | 50 000 |

| Заработная плата персонала | 500 000 |

| Сырье для производства | 200 000 |

| Транспортные расходы | 20 000 |

| Итого | 900 000 |

Сколько можно заработать?

Цена проволоки варьируется в зависимости от толщины изделия и его формы. Например, проволока диаметром 0,8 мм в катушке 110 м покупателю обойдется примерно в 250 рублей. На оборудовании предприятие может выпускать до 8 тонн продукции каждый месяц.

Что касается конкретной суммы чистой прибыли, то в первые несколько месяцев она едва будет покрывать текущие расходы. Однако спустя полгода начальные вложения постепенно начнут окупаться, а чистая прибыль за вычетом ежемесячных затрат, составит от 450 000 – 500 000 рублей. Самое главное – найти постоянных клиентов и исключить нахождение готовой продукции в течение длительного времени на складах производственного цеха, обеспечив максимально быстрый сбыт изделий.

Сроки окупаемости

Срок окупаемости инвестиций составит примерно 24-36 месяцев.

Коротко о продукции и представителях рынка

Проволока — это расходный сварочный материал, который применяется в высокотехнологичной полуавтоматической дуговой сварке в среде защитных газов MIG/MAG. Используется для сварки черных и низколегированных сталей. В России получили распространение следующие модификации: СВ08Г2С, СВ08ГС, СВ08А, ЕR70S-6.

С момента изобретения сварки прошло более века. За это время были существенно модернизированы оборудование и сварочный материал. Проволока выпускается в катушках. Номенклатурный ряд включает несколько разновидностей: сплошная, активированная, порошковая, спецназначения. Выбор обусловлен репутацией производителя. Этот критерий не изменился даже спустя десятки лет.

В этот обзор вошли наиболее перспективные и успешные компании по выпуску качественного сварочного материала.

Читайте также: