Как обработать днище автомобиля после сварки своими руками

Обновлено: 25.04.2024

Надёжна ли рестайлинговая Mazda 3 II поколения: возможные неисправности подержанного автомобиля

Суровый климат, плохое состояние дорог и агрессивные реагенты пагубно влияют на автомобиль целиком. П од угрозой всё: от электрических компонентов и подвижных деталей до резиновых уплотнений и пластика в салоне. Но больше всего достаётся кузову, особенно его нижней части, страдающей от летящих с дороги камней и грязи. Конечно, днище автомобиля ещё на заводе покрывают слоем защитного состава, но зачастую он оказывается недостаточно прочным — иногда можно обнаружить явные следы ржавчины, осмотрев снизу даже годовалую машину . Поэтому требуется дополнительная защита. Рассказываем, чем обработать днище и как сделать антикоррозийную обработку автомобиля самому .

Почему ржавеет днище автомобиля

Процесс коррозии характерен как для железа и стали, так и для цветных металлов. В процессе окисления материал, постепенно разрушаясь, теряет свою целостность и прочность. О том, как и почему это происходит, мы подробно рассказывали в материале про защиту внешних панелей кузова .

Химическая реакция окисления запускается при прямом контакте металла с окружающей средой. Малейшего скола или трещины на заводском защитном слое достаточно для того, чтобы открытый участок днища начал корродировать. С учётом постоянных ударов камней, отбрасываемых с дороги колёсами, абразивного действия дорожной грязи, а также попадания на днище едких солесодержащих реагентов «родное» покрытие может перестать справляться со своей задачей уже через год-другой эксплуатации.

На стальных элементах конструкции отыскать очаги ржавчины достаточно просто: на них появляется налёт рыжего цвета. Алюминий при окислении почти не меняет окраски, поэтому лёгкосплавные конструкции подать «цветовой сигнал» не могут. Распознают начавшееся разрушение только при детальном осмотре поверхности на предмет наличия рытвин и других неоднородностей.

Сегодня большинство автопроизводителей дают гарантию от коррозии на достаточно внушительный срок, 10–12 лет. Но важно понимать, что в данном случае речь идёт не о налёте и «подгнивании», а о сквозной коррозии. Проще говоря, о полном разрушении металла, когда на его месте появляются дыры.

Если автомобиль приобретается на сравнительно небольшое время, насквозь он, конечно, не успеет проржаветь и критических структурных изменений в несущем кузове или раме не произойдёт. Можно спокойно ездить со штатным антикором , а появившаяся за это время ржавчина будет проблемой уже следующих владельцев, как бы неприятно это ни звучало. Но если с машиной планируется не расставаться долгие годы или вы в принципе ответственный владелец, то предотвратить разрушение пола, порогов и подкрылков значительно проще, чем потом устранять последствия. Для этого нужно дополнительно покрыть нижнюю часть кузова антикоррозийными составами.

Что нужно для того, чтобы покрыть днище антикором

Правильно выполненная обработка днища автомобиля от коррозии — один из самых надёжных способов уберечь машину от преждевременного износа и ржавчины .

Процесс нанесения защитного покрытия снизу на кузов состоит из нескольких этапов:

- Очистка днища.

- Сушка кузова.

- Подготовка поверхностей.

- Покрытие кузова защитным составом.

На каждой стадии работ требуется свой набор принадлежностей, позволяющий добиться наилучшего результата с минимальными затратами труда и времени. И конечно, необходим удобный доступ к днищу машины — на подъёмнике, эстакаде или из смотровой ямы.

Для качественной очистки потребуются:

- Мойка высокого давления.

- Автомобильный шампунь или активная пена.

- Синтетическая жёсткая щётка.

На этапе сушки необходимы:

- Автомобильный компрессор.

- Тепловая пушка.

При подготовке пригодятся:

- Малярный скотч.

- Газеты.

- Полиэтиленовая плёнка или другой укрывной материал.

- Фонарик.

- Наждачная бумага.

- Металлическая щётка.

- Стамеска и/или шпатель.

- Чистая ветошь.

- Кисть с натуральным ворсом.

- Преобразователь ржавчины.

Для покрытия антикором будут нужны:

- Антикоррозийные составы.

- Кисть.

- Распылитель.

- Ветошь.

- Съёмник пластикового крепежа и заглушек.

Как подготовить машину к обработке

Нанесение антикоррозийного защитного состава — несложный, но достаточно трудоёмкий и длительный процесс. Конечный результат, срок службы и эффективность покрытия зависят от того, насколько тщательно очищено, просушено и подготовлено днище.

В первую очередь нужно найти подходящее помещение. Оно должно быть оборудовано подъёмником или смотровой ямой. Высоты обычных домкратов не хватит для обеспечения хорошего доступа к нижней части автомобиля. Также в помещении должно быть сухо: влага, попавшая под защитное покрытие, может привести к незаметному разрастанию очага коррозии.

Покрывать металл поверх грязи нельзя, поэтому нужно полностью и очень тщательно отмыть днище, пороги и колёсные арки . Для лучшего доступа предварительно снимаются колёса, пластиковые подкрылки и накладки порогов, дополнительно установленные защитные панели (двигателя, коробки передач и пр.). Плоские участки и места без подвижных сочленений лучше очищать с помощью мойки высокого давления. Вблизи гибких трубок и негерметичных соединений можно установить меньший напор или воспользоваться щёткой, чтобы ничего не повредить. Избавиться от потёков масла или их следов поможет автомобильный шампунь. Его остатки нужно тщательно смыть.

После мойки днище необходимо хорошо высушить. Естественным образом оно будет высыхать минимум 6 часов, а скорее всего — намного дольше. Для ускорения процесса используют тепловые пушки, расположив их под машиной. Предварительно стоит выдуть воду из труднодоступных мест с помощью автомобильного компрессора.

Когда вся влага испарится — оцените состояние кузова . Прежде всего нужно проверить целостность защитного слоя, который был нанесён раньше. Там, где он отслоился и не прилегает к металлу, его удаляют металлической щёткой. Может случиться так, что видимых отслоений нет, но покрытие треснуло. В этом случае удобнее аккуратно снять повреждённый фрагмент стамеской или шпателем. Это нужно, чтобы убедиться в отсутствии коррозии под старым слоем защиты и избежать образования пустот под новым покрытием — в этих местах оно будет неэффективно и быстро отвалится.

В инструкции многих антикоррозийных составов написано, что можно покрывать поверхность прямо по ржавчине. Но стоит учесть, что чем обильнее коррозия, тем менее эффективной будет защита. И есть риск, что новое покрытие не остановит распространение ржавчины, которая просто уйдёт вглубь металла. Поэтому лучше перед обработкой по максимуму удалить все очаги коррозии.

Технология удаления ржавчины с днища не отличается от применимой ко всему остальному кузову — она описана в отдельной статье на эту тему . Сначала участок зачищается механически с использованием металлической щётки или наждачной бумаги. Затем остатки металлической пыли стирают и наносят преобразователь ржавчины . После того как он подействует, поверхность проверяют на предмет оставшихся очагов. При необходимости процедуру повторяют.

Когда следы коррозии устранены, поверхность лучше загрунтовать в два слоя. Первый должен быть защитный, а второй обеспечивать хорошую адгезию выбранного антикоррозийного состава. Таким образом металл окажется дополнительно защищён грунтом и не начнёт сразу ржаветь, если покрытие будет повреждено.

После очистки днища от грязи и ржавчины нужно демонтировать или защитить детали, которые не должны покрываться антикором:

- Тормозные механизмы. Они должны быть плотно обёрнуты плёнкой или плотной бумагой.

- Система выпуска целиком. Её нельзя покрывать антикоррозийными составами — из-за слишком высокой температуры глушителя они просто сгорят в процессе работы двигателя.

- Резиновые элементы. Их лучше укрыть, поскольку «антикоры» содержат в себе растворители или разбавители, которые способны разъедать резину.

- Подвижные соединения и карданный вал. Их нужно защитить, если днище обрабатывается затвердевающими составами.

- Наружные панели кузова. При нанесении кистью можно оклеить только прилегающие детали. Если же антикор будет распыляться с помощью специального пистолета, лучше накрыть машину целиком. Это убережёт стёкла, крашеные элементы и декоративный пластик от загрязнений.

Какие антикоррозийные составы применяются для днища

Сегодня на рынке представлено огромное количество средств для защиты автомобиля от появления ржавчины . Составы классифицируются по сфере применения, а также по типу веществ, являющихся основным ингредиентом.

Антикоры на масляной основе. Такие средства изготавливают из нефтяных масел с добавлением присадок, отвечающих за механические и химические свойства антикора. За счёт своей структуры масло легко проникает во все неровности и дефекты, полностью заполняя их. Из-за образования на поверхности воздухонепроницаемой плёнки антикор надёжно консервирует поверхность и не даёт металлу контактировать с атмосферой. Они никогда полностью не высыхают. Благодаря этому сохраняется пластичность средства, но стойкость к внешним механическим воздействиям у него из-за этого очень низкая. Нанести поверх дополнительный защитный слой на другой основе практически невозможно — для надёжной фиксации будет недостаточно адгезии. Поэтому чаще всего антикоррозийные составы на масляной основе используют для обработки скрытых полостей кузова и навесных элементов ( двери , усилители и пр.).

Антикоры на парафиновой/восковой основе. Обладают примерно теми же свойствами, что и масляные, но при этом имеют более вязкую и густую структуру. Ими тоже обычно обрабатывают скрытые полости .

Жидкая антикоррозийка может периодически вытекать из внутренних полостей деталей после обработки, особенно в жаркую погоду — это нормально. Чаще всего она нейтральна к лакокрасочному покрытию, но перед обработкой лучше это дополнительно проверить.

Антикоры на битумной основе (мастики). В смесь из битума и смолы добавляют каучук или резину. После высыхания состав практически затвердевает до состояния прочной, устойчивой к механическим повреждениям и относительно толстой корки. При этом на протяжении заявленного производителем срока службы покрытие сохраняет небольшую пластичность. Благодаря этому оно способно выдерживать естественные деформации кузова и перепады температур, не трескаясь и не отслаиваясь.

Такие средства достаточно густые, поэтому годятся для наружного применения. За счёт толщины слоя битумно-резиновые и битумно-каучуковые смеси хорошо противостоят ударам камешков и абразивному воздействию «пескоструя». Ими нельзя покрывать подвижные и гибкие элементы или соединения (стойки амортизаторов, пыльники, прокладки, подшипники и пр.). Со временем мастики теряют пластичность и в итоге трескаются или отслаиваются. Это может привести к распространению коррозии под защитным покрытием.

Материалы на основе ПВХ и каучука. Они имеют схожие с битумными мастиками свойства, но более прочные и меньше подвержены растрескиванию. Такими антикоррозийными составами кузов обычно покрывают только в заводских условиях и значительно реже — при самостоятельной обработке. Это связано со сложной технологией их нанесения высокотемпературным способом.

Специальные полимерные композиции. Подобные жидкие смеси используют для гидроизоляции. Присадки, содержащиеся в их составе, при нанесении вытесняют влагу и изолируют поверхность от контакта с окружающей средой. Материал остаётся пластичным и липким даже после высыхания, что приводит к налипанию пыли и грязи на обработанную поверхность. Это не идёт на пользу эстетике, но в некоторых случаях может сделать защиту прочнее и дополнительно законсервировать металл.

Все составы созданы для того, чтобы выстраивать защитный барьер между окружающей средой и металлом. Также они способны предотвратить или замедлить распространение коррозии с помощью ингибиторов. Но полностью нейтрализовать уже имеющийся очаг коррозии с помощью такой обработки сложно.

Можно сочетать разные типы покрытий на соседних участках одной детали. Например, нижнюю поверхность подрамника, куда активно летит грязь, покрыть битумной мастикой, а сверху обработать нетвердеющим масляным или восковым составом. При таком подходе стоит проверить совместимость двух средств, которые могут контактировать друг с другом на границе обработки. Информация об ограничениях использования содержится в инструкции.

Как сделать антикоррозийную обработку самому

Антикоррозийная защита может наноситься методом распыления, кистью или валиком. Удобнее всего использовать специальные пистолеты. Их можно применять даже с густыми битумными мастиками, предварительно добавив в слишком густую смесь растворитель. Если распылителя нет, то хорошей альтернативой станут составы, фасованные в аэрозольные баллоны. Кистью удобно промазывать сварные и завальцованные стыки, труднодоступные полости и участки, требующие точечной обработки.

Процесс обработки лучше разделить на два этапа и начать надо с внутренних полостей. Для этого нужно взять жидкий состав на основе масла, воска или парафина. Последовательность действий такая:

- Осмотрите деталь на предмет наличия резиновых/пластиковых заглушек. Их нужно демонтировать и после обработки установить обратно.

- Если средство в баллоне, в комплекте чаще всего есть тонкая длинная трубка, которая при необходимости устанавливается на сопло. Она используется для обработки глубин скрытых полостей через технологические отверстия. Для покрытия более доступных поверхностей удобнее применять стандартный распылитель баллона.

- Обильно распылите состав, поочерёдно во все технологические отверстия детали. Выходящий под давлением антикор образует масляный туман, который должен покрыть всю внутреннюю поверхность полости.

- Вытекающие излишки можно стереть чистой ветошью.

- Перейдите к следующему кузовному элементу и повторите процедуру.

После того как внутренние поверхности дверей, порогов, лонжеронов и крыльев обработаны, можно переходить к самому днищу.

- Нанесите слой антикоррозийного состава на все открытые поверхности. Отдельно стоит промазать сварные швы и стыки кузовных панелей.

- Осмотрите труднодоступные места, при необходимости обработайте их отдельно.

- Дайте составу высохнуть. Время «схватывания» указано в инструкции.

- По той же технологии нанесите второй слой покрытия.

- Внимательно осмотрите днище и прилегающие элементы кузова. На них не должно быть «проплешин».

- Снимите защитную оклейку и проверьте детали на предмет загрязнения. При необходимости пятна можно удалить растворителем или керосином.

- Установите демонтированные элементы на штатное место.

После полного высыхания состава вымойте кузов и стёкла автомобиля с шампунем. Это поможет удалить масляную плёнку, которая могла образоваться на укрытых деталях в процессе испарения растворителя из антикора.

Подобным способом можно обработать не только внешнюю часть днища, но и поверхности внутри салона. Например, защитить от ржавчины пол в салоне. Для этого нужно частично или полностью демонтировать элементы интерьера (ковровое покрытие, декоративный пластик, кресла, обшивки), подготовить и обработать поверхность. При проведении внутренних работ лучше наносить состав кистью. Это поможет избежать оседания мелких частиц антикора на стёклах и оставшихся в салоне деталях интерьера. Важно так же как следует высушить пол после обработки, чтобы в дальнейшем избежать неприятного запаха в салоне.

Средний срок службы покрытия индивидуален для каждого производителя и указан на упаковке. Стоит проводить ревизию всего антикоррозионного покрытия днища не реже раза в год, лучше весной. При необходимости мастики и жидкие составы локально обновляют.

Меры предосторожности

Кислоты, масла и смолы, содержащиеся в антикоррозийных материалах, могут быть токсичными и вызывать аллергические реакции. Поэтому при работе с преобразователями ржавчины и антикоррозийными составами нужно обязательно использовать средства индивидуальной защиты: перчатки, очки и респиратор. При попадании на кожу и на слизистые оболочки их надо быстро промыть или очистить — как и чем, будет написано в инструкции к средству.

В помещении должна быть хорошая вентиляция. Также в процессе обработки нужно воздержаться от применения открытого огня. Если антикоррозийный состав для лучшего нанесения нагревается, необходимо строго следить за его температурой. Перегретая мастика может самовоспламениться.

Итак, совсем коротко

– При производстве автомобили покрывают антикоррозийной защитой, но её может оказаться недостаточно в агрессивных условиях эксплуатации.

– Чаще всего для антикоррозийной обработки используют составы на основе масел, восков, парафинов и битума. Реже — составы на основе ПВХ, каучука и полимерные композиции.

– При использовании двух различных составов на одной детали нужно проверить их совместимость.

– Текучие средства лучше использовать для обработки внутренних полостей, а затвердевающие мастики, накладываемые толстым слоем, — для открытых участков.

– Перед обработкой антикором днище нужно отмыть от грязи, просушить и удалить всю ржавчину на деталях.

– Затвердевающие составы лучше наносить в два слоя с промежуточной сушкой.

– Антикоррозийными средствами можно обрабатывать не только внешние детали, но и пол салона.

– При работе нужно использовать средства индивидуальной защиты и позаботиться о проветривании помещений.

Подготовка к покраске: Правильный антикор днища, порогов и скрытых полостей

Буквально в прошлой записи я рассказал о том, как на автомобиле были переварены пороги, а так же устранены другие очаги коррозии по днищу автомобиля. После сварочных работ, необходимо обработать кузов антикоррозийной химией и другими средствами, чтобы наши силы были потрачены не зря.

И сегодня я расскажу

Но прежде чем рассказывать как я антикорил кузов, необходимо рассказать читателям немного теории, чтобы понятен был процесс.

Всем понятно что любой металл со временем начинает корродировать. Железо быстро, алюминий дольше, платина скорее всего бесконечность! ;) Чтобы максимально эффективно остановить или замедлить процесс окисления, металл необходимо закрывать от внешнего воздействия — законсервировать. Вариантов как это сделать достаточно много. Например нанести лако-красочное покрытие, ведь краска изначально придумана была именно для защиты металла от внешнего воздействия, а лишь потом краска обрела функцию украшения авто. Кроме краски можно нанести антикоррозийные вещества, благо их в продаже много. Но при всем обилии выбора, антикоры можно поделить лишь на 2 категории:

— жировые/масляные антикоррозийные средства

— пленочные антикоррозийные средства.

Они оба хороши и оба разные. Нельзя сказать что первый лучше второго и наоборот. Просто для каждого типа антикора нужны свои условия и области применения. Если неверно использовать антикоры — то ваши силы будут потрачены зря, и машина вопреки ожиданиям будет гнить. А русские авто очень любят это делать! ;) Хотя кроме русских авто есть масса знаменитых марок, которые так же гниют как 31я Волга под дождем.

Начнем по порядку.

1. Скрытые полости

Запомните ребята, рыба гниет с головы, а машина изнутри! Ни отнять ни добавить. Это значит что самое главное в долговечности кузова авто — как раз находится в скрытых полостях. Скрытыми полостями кузова называют чаще всего несущие элементы, в которых есть двойной металл и как понятно их названия — скрытые пустоты. Это пороги, лонжероны, часто усилители лонжеронов. И часто бывает что снаружи это все вышеперечисленное отлично замазано антикором, а внутри сухо и именно там влага с кислородом начинают свое ржавое дело. Запомните, если на пороге появилась маленькая точечка ржавчины, значит внутри порога уже все плохо. Можно конечно снаружи затереть коррозию, вскрыть грунтом и покрасить, но процесс коррозии внутри порога так и будет уничтожать металл. Я видел массу примеров, когда появлялась мелкая ржавчина на пороге, а при вскрытии порога — внутри была труха, как в моем случае. Поэтому подведем промежуточный итог: основа долголетия кузова, в первую очередь зависит именно от скрытых полостей. Днище и другие места где одинарный металл, это тоже важно — но это вторично, и как правило, гораздо легче зачистить на дне очаг коррозии, наварить латку, обработать ее и спокойной ездить, чем каждых 2 года менять пороги.

Для скрытых полостей всегда и везде используют только жировые или как удобнее вам — масляные антикоррозийные средства. Этот антикор должен всегда оставаться мягким и пластичным. Не лопаться при сильных морозах и не испаряться лютой жаре.

Пора бы уже перейти к самим средствам.

На рынке представлено достаточно большое количество препаратов как отечественного, так и импортного производства. Сейчас я подробно расскажу об отечественных препаратах, а затем подойдем к забугорным.

Из всего обилия антикоррозийных средств, для порогов вы найдете только такие названия: Мовиль, Пушечное сало, Смазка ПВК. Больше из отечественных препаратов в продаже ничего нет, и наверно в ближайшее время нового не появится. Этим средствам уже более 50 лет как их разработали, а в интернете до сих пор ведутся об эффективности их.

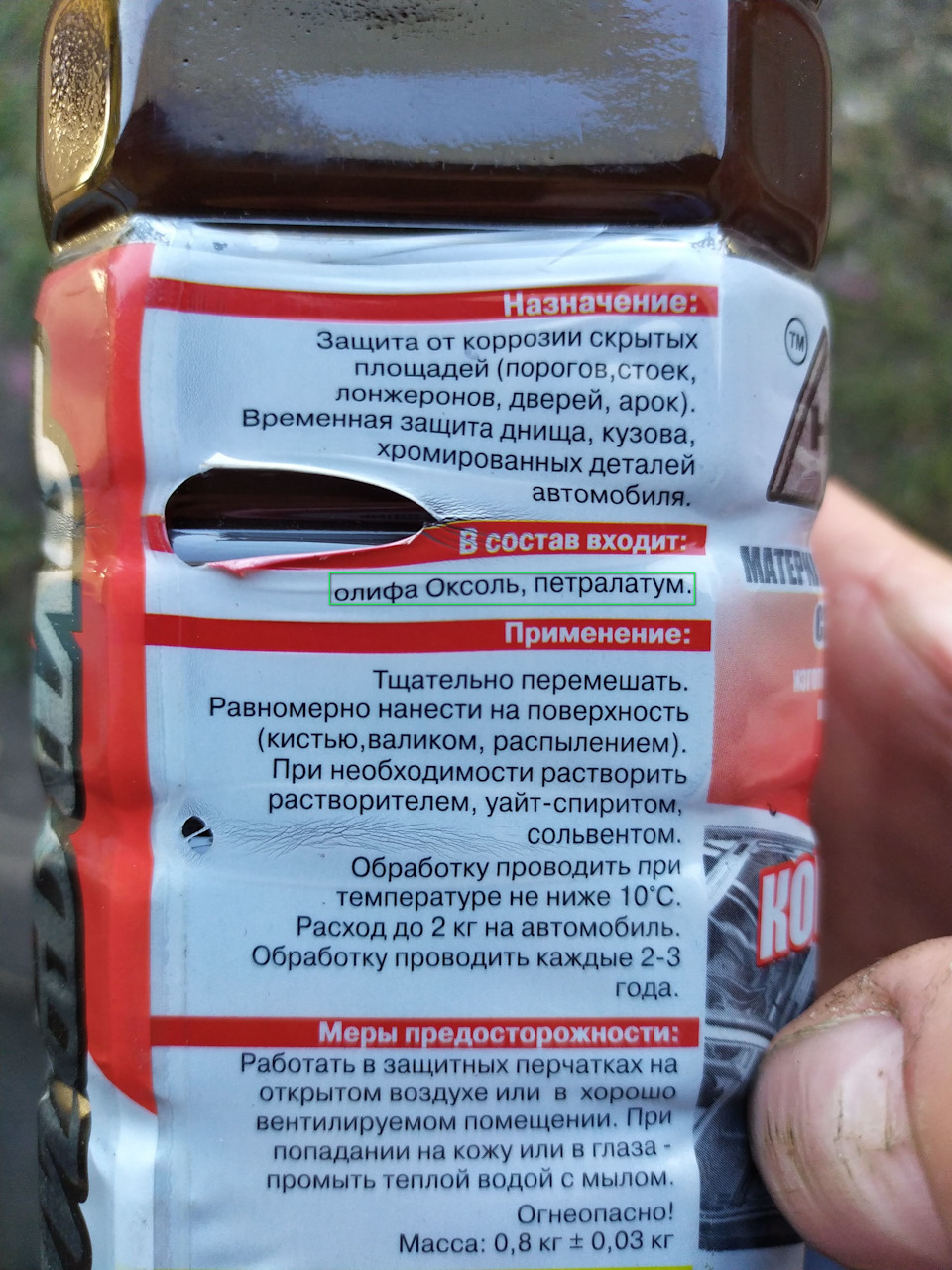

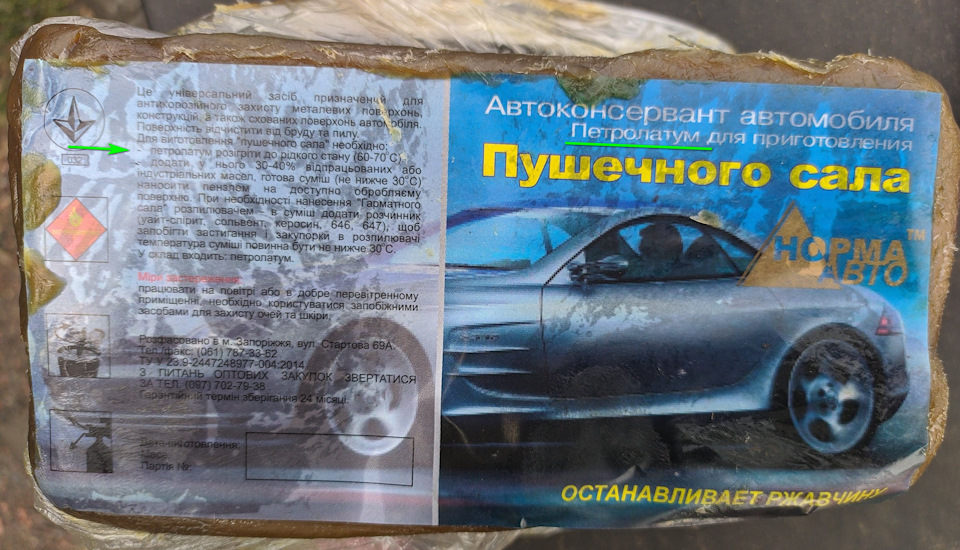

Пушечное сало, Смазка ПВК, Мовиль — все эти перечисленные вещества ОДНО И ТОЖЕ. В основе их лежит такое вещество, которое называется "петролатум". Неверующим рекомендую проверить в википедии или почитать ГОСТы! ;)

Если совсем кратко и по делу, то Петролатум — это парафин с определенным количеством масел, полученный в результате депарафинизации нефтяных масел. Его так же называют "сырым парафином с маслом". Количество масла может сильно различаться, и от этого зависит его консинтенция. Церезин — это производное от петролатума. Если же говорить простым языком, то петролатум с меньшим количеством масла (перегонка) — это и есть церезин. А парафин — это производные от церезина с еще меньшим количество масла. Чем белее парафин, то меньше он содержит масел, т.е. лучше очищен. В общем секрет долговечности порогов прост — это парафин. ;)

Теперь поговорим о зарубежных аналогах. Вот что-что, а иностранцы любят агрессивную рекламу, красивые названия, громкие обещания, и скрывать состав средства. Скажу, что все импортные препараты для скрытых полостей так же сделаны на основе парафина как основного вещества, + свои секретные добавки и ингибиторы против коррозии. Другими словами — тот же петролатум, но в разы дороже. Многие скажут, что зачем платить больше, если можно купить на рынке пушсала за копейки. Не соглашусь, если покупать отечественные препараты, то очень и очень велика вероятность что вы купите некачественный препарат. Сами понимаете, ГОСТа давно уже нет, и каждый производитель в целях экономии может на чем-то сэкономить. Поэтому если вы уверены что в вашем магазине товар качественный, то петролатум в любом виде — это бюджетный аналог импортных Тектилов, Динитролов и прочих брендов. Если же вы сторонник теории, что все хорошее осталось в СССР, и сейчас все не то, все не так, тогда приобретайте импортные аналоги. Вы точно ничего не потеряете. Они приятнее пахнут, с ними приятней работать, пугает лишь цена.

С обработкой скрытых полостей мы разобрались. Среди обилия русских названий, иностранных брендов — во всем мире используют парафин разной степени очистки.

2. Днище автомобиля

Как было написано выше, то краска изначально была разработана именно для защиты металла от коррозии, и лишь потом стала элементом экстерьера. Чтобы металл не гнил — его красят. С завода весь автомобиль грунтуется и красится. Грунт служит в роли посредника между металлом и лакокрасочным покрытием или другим антикором. Если на голый металл нанести краску или антикор, все это покрытие отвалится намного быстрее чем с грунтом. Абсолютно все автомобили снизу покрашены краской. Это отличный материал, он не боится солнечных лучей, довольно устойчив в пескострую и напору воды, но боится камней и ударов. Если повредить ЛКП — то в месте удара или трещины начнется коррозия. Поэтому помимо краски, днище автомобиля необходимо дополнительно защищать. Если в сегменте защиты порогов прочно лидирует парафин и его братья, то в сегменте антикора днища творится полное безумие. Огромное количество выбора как отечественных средств, так и зарубежных. И защитить днище от ржавчины можно 2 способами, ниже подробнее:

1) Обработка пленочным средством. Т.е. обработать днище материалом, который при застывании создаст пленку, которая будет устойчива к воде и умеренным механическим повреждениям. Для этих требований прекрасно подойдут мастики: битумные маститки, резино-каучуковые мастики и так далее. В общем смола в перемешку с фирменными ингибиторами корроззии. Это покрытие прекрасно отталкивает воду, не боится пескоструя, воды и ударов, долговечен. Но при всех плюсах у этого вида антикора есть и существенный минус. Мастика хороша лишь для нового автомобиля, когда не очагов коррозии и не было сварочных работ. Когда автомобиль уже с возрастом небольшим, когда были сварочные работы — такой вид обработки ничего хорошего не сделает. Так же мастика более активно подвержена пересыханию и покрытием трещин из-за внешних условий. Через эти трещины влага контактирует с металлом, и часто бывает что снаружи мастика выглядит просто изумительно, а под ней коррозия спокойно продолжает развиваться.

2) Второй способ обработки днища — это жировые антикоры. Да-да, именно те, которые предназначены для скрытых полостей. В отличии от мастики они никогда не пересохнут, всегда останутся пластичными и будут активно отталкивать влагу, не давая контактировать с металлом. Но при всех достоинствах, жировой антикор легко смывается пескоструем и длительным напором воды. Поэтому во всех инструкциях к применению пишется, что если использовать для наружного применения, то раз в год необходимо покрытие обновлять, чтобы антикоррозийная защита была эффективной.

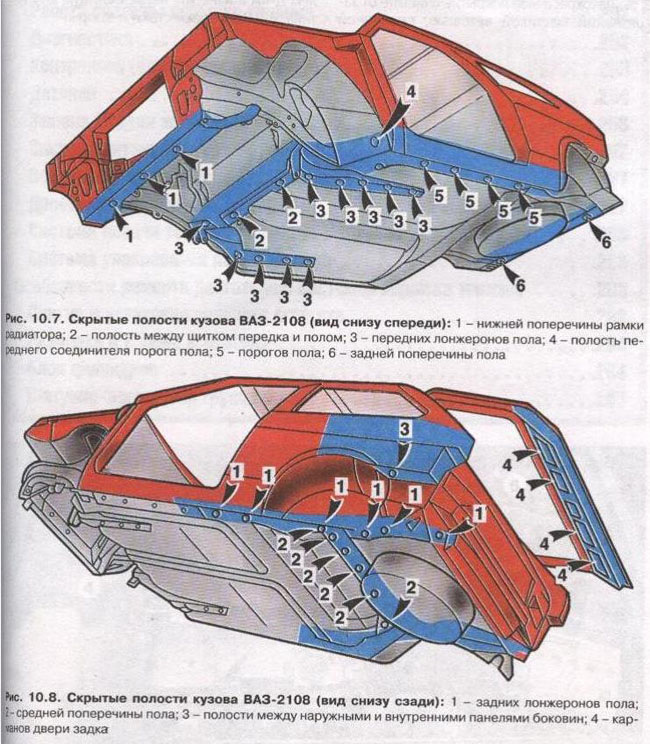

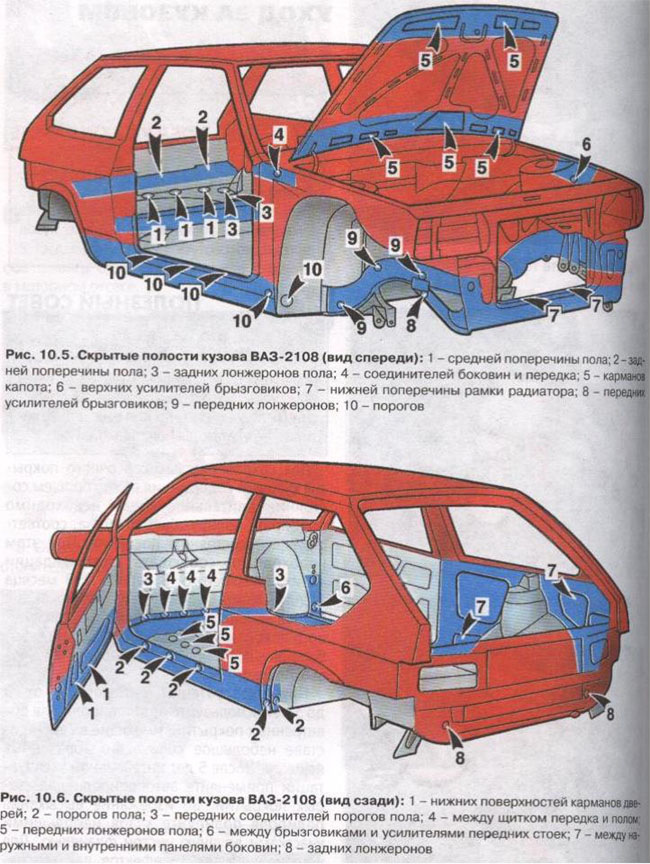

Прежде чем начинать что-то делать, необходимо подготовиться как материально, так и теоретически. И при обработке автомобиля важно уделить внимание не только в выборе правильного антикора, но и как и куда задувать это средство. Поэтому открываем или книгу по эксплуатации или гуглим "карту антикоррозийной обработки авто". На этой карте будет отображены места, куда в первую очередь необходимо нанести антикор. На авто 21099 все места давно известны, но ради читателей, прилагаю картинку ниже:

Наконец-то с нудной теорией закончили, переходим к моему авто.

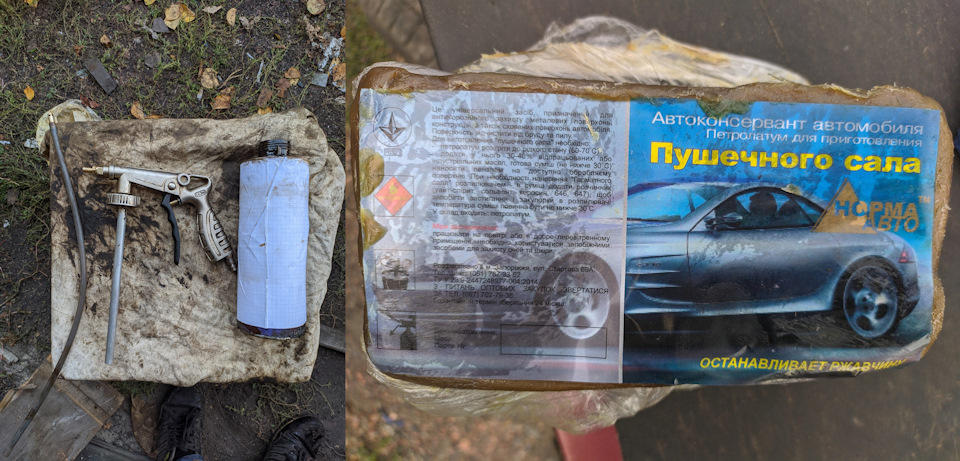

Как было описано выше про выбор антикора, я решил днище обрабатывать все-таки масляным средством. Среди всех достоинств, у него есть 1 минус — это слабая устойчивость к механическим нагрузкам. Но если использовать народную мудрость, то можно улучшить свойства или даже искоренить любой недостаток. Поэтому чтобы улучшить эксплуатационные качества петролатума, я буду варить коктейль:

— 1 кусок пушечного сала (петролатума)

— 1 литр масла СТП-3. (Вместо СТП-3 можно Нигрол)

— 1 кг мастики

Масло придаст текучесть и дополнительную жирность петролатуму, вместо масла СТП-3 можно использовать Нигрол или ТАД-17, или обычную отработку. Немного мастики укрепит прочность этой субстанции. Если будет мало мастики, то не добавите прочности препарату, если добавите много мастики — то сведете на нет все полезные свойства петролатума.

Для приготовления коктейля нам понадобится емкость, которую не жалко испортить и источник тепла. Я использовал печку, но это долго, с горелкой или на костре — процесс был бы намного быстрее.

Кладем в кастрюлю пушечное сало, наливаем масло, добавляем мастику, накрываем крышкой и включаем огонь. Пока нагревается это все — переворачиваем авто на бок.

Если вы думаете, что проще с ямы задуть днище — то это очень и очень глупая затея. Вы будете полностью грязные и тщательно все места обработать не выйдет.

Наливаем разогретую жидкость в баллон, разбавляем бензином или керосином, если сильно густая получилась жижа, и начинаем обильно задувать:

Вот такой результат должен получился:

Если потрогать — то субстанция получилась ну крайне жирная. Она не стекает, а остается на месте. При касании пальцем похоже на жирный пластилин.

2) Скрытые полости.

Пока автомобиль находится в сервисном положении, т.е. на боку, то очень удобно бОльшую часть скрытых полостей задуть сейчас. Красными стрелками я постарался отметить все места на кузове, куда необходимо задуть антикор. Старался отметить все, но если я забыл — в первую очередь смотрите инструкцию, которая представлена выше. Чтобы задуть скрытие полости — в коктейль не добавляем мастику, она там просто не нужна: внутри порогов нет пескоструя. Поэтому пушсало разводим с нигролом, именно в порогах он будет более предпочтителен чем СТП-3 за счет более текучей вязкости. Коктейль делаем максимально жидким, чтобы распыление было как будто это пыль, а не жидкость. Распылять высоким давлением через трубочку, так как она распыляет почти на 360 градусов вокруг себя:

После того как задули машину на боку, ставим на колеса и переходим к обработке порогов внутри

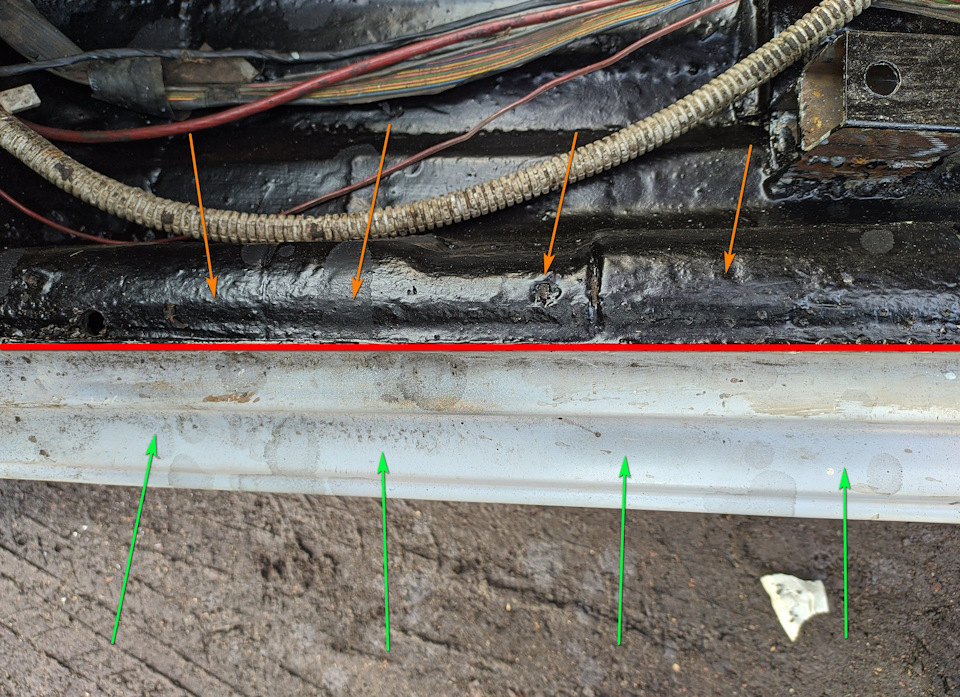

В нашем автомобиле, наверно и во всех других, есть наружная часть порога и внутренняя, внутреннюю часть порога мы задуваем со стороны салона авто, а наружную часть мы задуваем с торцов порогов и посередине средней стойки, где у нас крепятся ремни безопасности.

На рисунке ниже показал наглядно. Красная полоса — это торец порога, именно то место куда надевается уплотнитель двери, именно в этом месте порог делится на 2 части: внутренняя часть показана оранжевыми стрелками, и наружная часть — зелеными стрелками:

Чтобы обработать внутреннюю часть порога — нам необходимо сделать отверстия 10 мм сверлом прям возле торца по всей длине порога, куда одевается дверной уплотнитель . Во многих автомобилях эти отверстия есть с завода, но встречаются и без них. В общем именно через эти отверстия мы обрабатываем внутреннюю часть:

Затем переходим к наружной части порога. Именно она наиболее важная часть, которая больше всего подвержена коррозии. При обработке порогов важно обработать не только порог, но и сварочные швы, которые быстрее всего начинают окисляться. Наружную часть порогов обрабатывают с торцов, а так же за креплением ремней под средней стойкой. Для этого есть заводские места для этого, но после переварки порогов — спереди придется сделать отверстие самостоятельно.

Если другими словами — то наша задача постараться как-бы навылет задуть пороги антикором, от передней части до задней, и от задней части к передней, ниже примерно показано стрелки как:

Экономить средство не стОит, в любом случае лишнее выбежит, а нужное количество останется. Так же согласно инструкции убираем заглушки и обрабатываем передние лонжероны. Теперь я могу точно сказать, что весь автомобиль обработан, конечно полностью остановить процесс старения не получится, но основательно его замедлить — легко! ;)

Теперь на счет полезной литературы:

Статья sscdimon — правильный вечный антикор:

Цикл статей и видео записей autovazremont — о сравнении и эффективности антикоров.

Цикл тестов Mercedestreet — Тест антикоров

Тест parxim — средств на капиллярный эффект

Многие старые советские книги, ссылки потерял, но чуть позже постараюсь добавить названия и авторов.

Большое спасибо за прочтение, надеюсь эта запись в БЖ поможет многим в обработке кузова своими руками. Работа конечно грязная, но если хочешь сделать хорошо — делай сам, или обращайся к проверенным мастерам.

Всех благ!

Антикор, обработка сварных швов.

Браты, привет! Отдельной записью в БЖ, коротенько расскажу об обработке швов после сварки. Надеюсь, что всё, что мы делаем — правильно (ибо так сказали делать ГУРУ лакокрасочных и защитных покрытий))), и соответственно, правильность эта, залог долголетия проекта Эрих Буби Альфред)))!

Итак, работы с прошлой записи замерли на стадии проварки швов расширителей колёсных арок. Сейчас я говорю о жестяных работах, потому как, другие работы продолжались, перебран редуктор, кардан, задние тормоза…но об этом будет другая запись. Возвратимся к аркам…вид у них после сварочных работ, мягко говоря …пугающий))), но, как я уже говорил, мы не из робкого десятка))) а потому, продолжаем!

1. Зачищаем сварные швы болгаркой с зачистным кругом. Внимательно осматриваем зачищенную поверхность на предмет непроваренных сквозняков. В случае выявления таковых, завариваем. Всё это делается для того, чтобы под шпаклей не оказалось свищей и доступа воздуха и влаги. Мы же не забываем, что по конструкции у нас имеются скрытые полости, которые мы будем отдельно обрабатывать.

2. Заводское покрытие я не снимал, так как "прибито" оно на славу и отдирается с большим трудом, даже в местах побитых коррозией. Мы уже достаточно намучились с ним, когда эти места лечили)))! С заводского антикора счищаем песок и прочую щелуху.

3. Снаружи и изнутри обрабатываем поверхности ЭПОКСИДНЫМ грунтом Du Pont, любезно предоставленным компанией "Автокраском", официалом этого замечательного производителя ( пишу это не в качестве рекламы, а из уважения ради!) Специально выделил слово ЭПОКСИДНЫЙ, для того, чтобы не путали и не задавали вопросы…"а почему не кислотник"))), а потому, что эпоксидник ещё называют "останавливающий" грунт, который является основой для дальнейшей обработки и препятствует проникновению какашек в слои антикора или шпакли…и наоборот, к металлу.

4. После того, как эпоксидник высох, слегка матуем его для лучшей адгезии и наносим распыляемый герметик 3М. Для Эриха, господа из Автокраскома))), поставили гермет серого цвета, всё таки Эрих аристократ))), хоть и выглядит пока как пролетарий)))!

Человек с золотыми руками))), Василий! Уверен, что без его стараний, проект потерпел бы фиаско, если не полное, то ощутимое!

5. После застывания герметика, а на это ушла ночь)), поверхность становиться резиновой! Прилипание у этого продукта, просто потрясающее. В одном месте я нашёл косячёк с копейку величиной, так пришлось срезать стамеской, другими способами отковырнуть не получалось)))!

6. После нанесения герметоса в колёсные ниши, Василий взялся за давно мною ожидаемое действо)))! Наконец то МАЖЕМ, мать его!)))

7.Итак, шпакля! Первый этап это естественно Glass, или в простонародии "волосянка")))!

Позволю себе отступление от ремонтновосстановительного процесса и расскажу о "наболевшем", а именно о шпакле с стекловолокном. Сразу оговорюсь, я не даю советы и не хочу спорить с "бывалыми" жестянщиками и малярами, которые допускают описанное мной ниже… Итак, сердце обливается кровью, когда я наблюдаю как жестяной смешивает волосянку с софтом (другой вид шпакли), да ещё при этом рубит её шпателем размешивая до равномерного цвета! Я как то спросил, а нафига? Ответ предельно прост, так быстрее и проще обрабатывать и масса получается плотная без раковин! Оху.ть, как так? То есть заводы гиганты и их научно исследовательские лаборатории — это херня! Зачем они тратят миллионы для разработки продуктов? Есть жестянщик с ОПЫТОМ, который смешал говно с кашей, намазал на старую краску, обработал под 120 образив и буй с ним, хоть трава не расти)))! Жестяной знает, он Ленина видел!))) Господа, этот вид ремонта — ВОПИЮЩЕЕ безобразие))), нарушение технологии и по просту говоря — БРАК! После подобных ремонтов, шпакля проседает, появляются ореолы очерчивающие границы зоны ремонта и как следствие — переделка!

Рассказывать прописные истины не хочется, но на ключевых моментах я остановлюсь. Волосатая шпакля не смешивается ни с каким другим продуктом, для того она и есть волосатая)))! При размешивании с отвердосом, необходимо брать…палочку и мешать круговыми движениями, а не рубить её родимую другим шпателем. И ещё…волосянка любит качественную и длительную сушку. Все мастера занимающиеся восстановительным ремонтом это знают. На арках и других местах ремонта Эриха, промежутки между слоями — СУТКИ! Мы не спешим, так как несём ответственность за выполненную работу! На все дальнейшие рассуждение о вышенаписанном могу сказать следующее, да, есть новая щпакля на замену волосянки (синяя), да, волосянку можно просушить и лампой…-ЕСТЬ, МОЖНО, но мы как то по старинке)))!

8. Прошли сутки))), всё застыло и закоченело))) где то зарезинилось))). Финишный слой в обработке днища и колёсных ниш — это покрытие антигравием. Антигравий чёрный, производство 3М!

По образу и подобию мы, вскорости, перейдём к передней части автомобиля. А новостей на сегодня больше нет!)))

Да, ещё…о внутренних, скрытых полостях я напишу когда будет эта работа выполняться, то есть, после покраски автомобиля!

Всем МИР!

Секреты долголетия авто после сварочных работ

Сразу оговорюсь что сварочный аппарат и покрасочный пистолет держал первый раз в руках, до этого машины не делал, так что сильно не пинайте)

Начнем с того как многие "народные умельцы" варят авто:

Потом удивляются что машина на кочках разваливается и рвется по швам…

Я к своей машине решил отнестись ответственней и сделать все по уму, перед этим перекопал пол интернета, как лучше и в какой последовательности что делать.

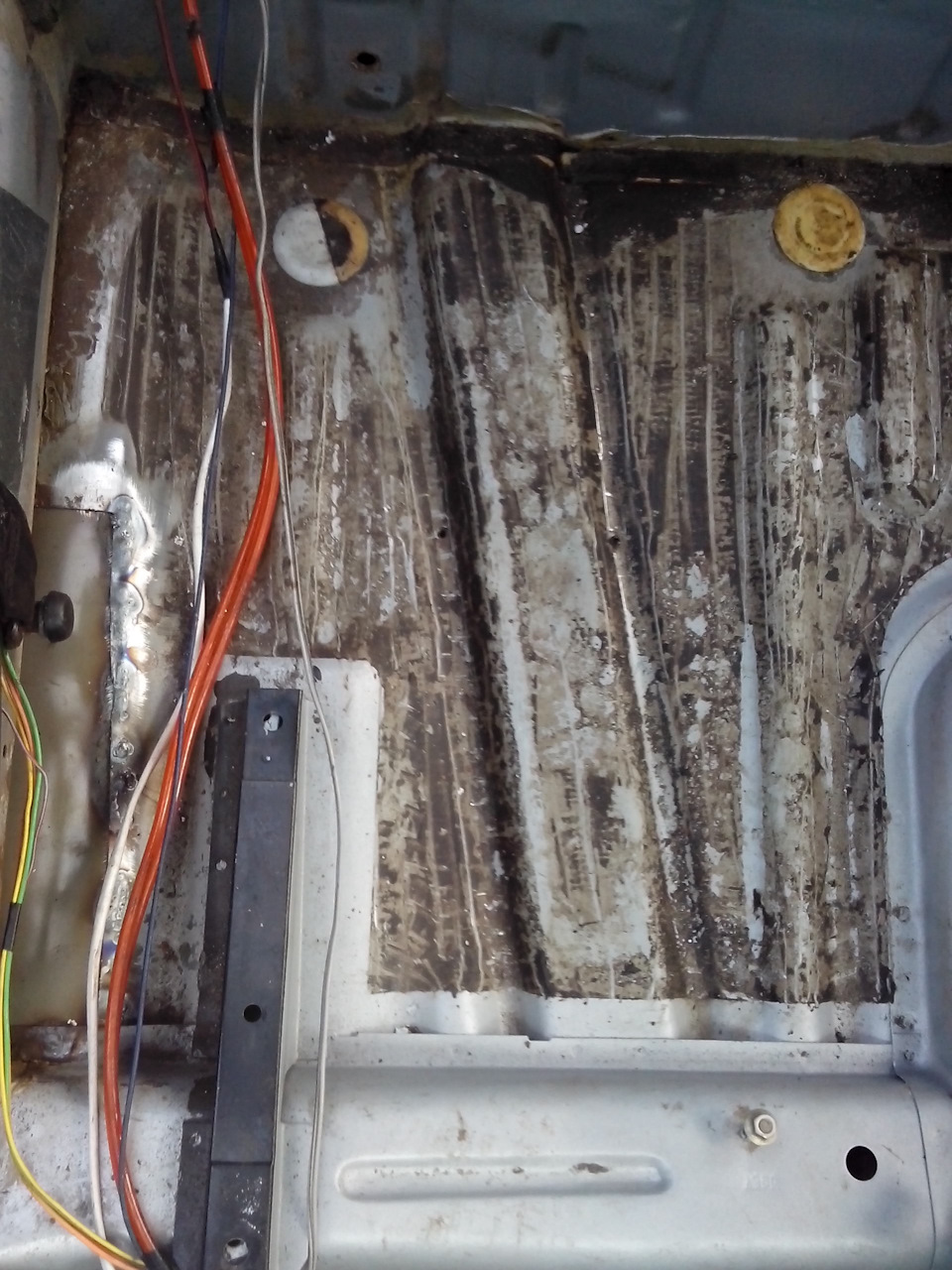

Для начала разобрал полностью авто, до последнего болта (в машине остался в салоне только ручник и механизм открывания капота)

Открылась следующая картина:

Всю заводскую шумку отбил стамеской с молотком, под ней местами были очаги коррозии

Далее вырезаем все очаги кржи и на их место ввариваем заплатки

Дальше все зачищаем, матуем и обезжириваем и наносим слой кислотника, за ним на все швы соприкосновения металла наносим шовный герметик

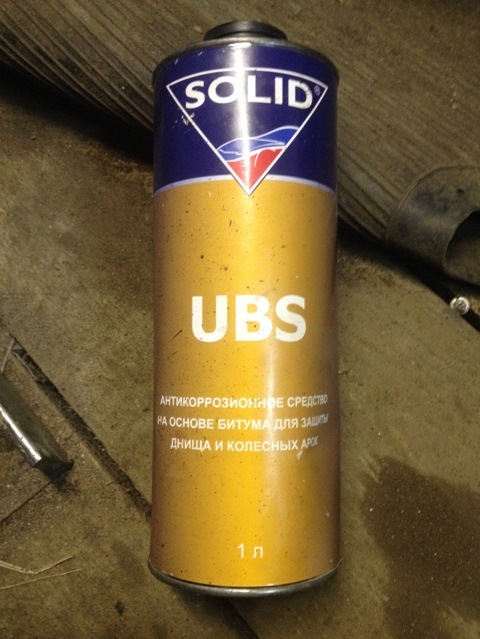

За ним: акриловый грунт-краска- антикор

Далее снизу установил всю подвеску и места где немного повредился антикор при монтаже, залил еще одним слоем антикора

За дно теперь можно не переживать, влага снизу не попадет, осталось дело за малым- сделать пол изнутри что бы влага не попадала на металл:

зачищаем — кислотник — шовный герметик- акриловый грунт — эпоксидный грунт+краска

А дальше по желанию: либо дополнительная шумка, либо укладка штатного войлока

После таких работ авто прослужит 5+лет без вмешательства в кузов…

Комментарии 138

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Ребят вопрос такой, швы сплошные делаются или точками, если точками тонкая быть с промежутком который не заварен вода попадать не будет?

Опыта на тот момент не было варили все точками… Все обработано герметиком, 2,5 года прошло, ржавчина на сварке ещё не появилась, держится все крепко…

Ну это хорошо), ну а вообще нужно полностью проваривать да?

Так то нужно встык и швом проваривать, что бы между железом не конденсировала влага…

Хорошо спасибо!) буду пробовать

Круть! На заводе так не делают!)))

Большая работа. На днище рядом с лонжероном спереди кругляк с отверстием это что такое, для чего? Я у себя помял с пассажирской стороны когда домкратил.

Мне кажется на них была машина подвешана когда шла по конвееру… А так подьемник туда подставляют на сервисах если машина не гнилая

Я тоже думал об этом. Грязи и песка туда забивается дофига.

С завода там резиновая заглушка стоит, но на многих машинах их нету…

ясно, у меня нету

у меня уже лет шесть-семь бегает. Только я сплошным швом варил ( точками-до сплошного шва)…Все зависит от того как ты внутренние полости (пороги, ложероны) зальёшь… У меня до сих пор мокреет (мовиль+пуш.сало+отработка+бензин)вокруг вентиляционных отверстий в лонжеронах!

Мега работа! Молодец! Так же хочу но не получается со временем.

Сделано классно и на совесть.Респект, однако: вообще, в чем была проблема купить панель пола? И не трахаться с заплатками? Второе: порог вварен вкорне не правильно.Где внутренний порог?Почему накладка приварена к полу?И третье.Ставь прихваты вдоль шва, а не поперек. В целом все гут.В сервисах так действительно не делают.Только не потому что рукожопы, а потому что клиент лучше заварит абы как но подешевле, чем хорошо дорого и долго

всю панель не видел смысла менять, ржавчина была только вдоль порогов и у окончания лонжеронов, поэтому и сделал заплатки по всей длине…пороги я не трогал, они заводские, заварил тока 1 маленькую дырку…

всегда интересовал вопрос если метал был цельным листом латку варят точками для экономии проволки ?

скорее что бы не повело метал при варке

И то и другое… Днище лучше проваривать до полного шва, там уводы не страшны. Ну и, если формировать шов из точкек разнесенных — и не поведет.

Peredozz0067

Автопрома всегда использует точечную сварку.

Спасибо. Полезная информация.

Вот подтверждение пословицы :) "Если хочешь что то сделать хорошо, сделай это сам" Красава :) отличная работа :)

Вот это то разошёлся, делал асе на 100%

Так как ты — делать нельзя. Тачку после этого на утилизацию не берут. Все утилизируется — а дно — никак…

да тут она вся не сгниет еще долго, если вовремя сколы и царапины исправлять…

по моему тачку утилизировать всегда самому можно ))

Нет. Это лицензионный бизнес.

Когда люди между кислотником и эпоксидным делают прослойку акрилового грунта, у меня прям душа радуется… Хорошая работа:-)

многие мастера экономят на этом кучу времени… нанеся на сварочный шов все го лишь мастику) которая после пару дождей отлетает…

Это да. Но особый цимус в том, что не многие, кто заморачивается защитой, в курсе, что эпоксид нельзя валить прямо на кислотник… и их нужно изолировать друг от друга акриловым. Стратегически правильный ход.=)

Здорово! Подробно и понятно)

супер! супер! супер! просто красавчик, я так же бужу делатиь, сколько денег на всё ушло?

10т.р примерно на железо и материал с антикором… без шумки

а ну я так примерно и прикидываю)

Если бы еще написал какими материалами ты пользовался :/ а то не все тут спецы. …

Кому действительно интересно, спросят… А так: кислотный грунт Brulex, акриловый грунт Novol, шовный герметик Body, эпоксидный грунт Reoflex, черная краска Alpina… антикор:

Вот уж ты основательно к делу подошёл))) Респектуха:)

Сколько антикорона такой стоит?и на сколько хватает одного Балона ?

2 балона истратил такого как на фото, но таким я тока в конце когда все собрал еще раз пролил… А так 4кг мастики+4кг пуш сала, все это топил и пистолетом пока горячее наносил…

Просто пора свою обрабатывать и на хочеться сильно замарачеваться и растопкой мастики, мовили и т, д, хочеться уже готовым полить да и все

+100500 Отличная работа:-)

На кислотник нельзя по остальному можно.

Одна нюанс шовный герметик наносить на кислотный грунт не рекомендуется . Кислотник закрывается акриловым грунтом потом герметик .

его рекомендуют наносить на голое железо производители) читал на упаковке… но я не стал рисковать и нанес на кислотник…

Так же наносил после герметика эпоксидного, затем красил.

Красота ) Сразу видно что к делу отнеся как следует )

Хотя и говорят что американцы не убиваемые, но мне страшно подумать что с кузовом Кузи твориться. Хотя признаков ржавчины пока нет нигде. Хотя ему уже 16 лет.

Я встречал насмерть гнилые Кузи, но это в Москве. В Самаре их век должен быть больше!

Как красиво звучит . . .А сколько тудов . . . нихрена себе . . . МОЛОДЕЦ !

Когда в сервис на развал схождения приехал, все мастера охренели как все сделано…и сказали что денег по ходу у тебя дохрена лишних)))

Сам работаю на СТО, сколько чего с машинами не переделал, БЛИН а как люди все ЭТО реализуют .

Отличная работа, стараюсь делать по такой же технологии.

лучше чем с завода)

Неплохо время провели. Хорошая работа.

ага) почти каждый выходной в гараже))) жена с ребенком только вечерами меня видели…

Работа проделана огромная и с душой как к родному и близкому, респект

Полости как обработал? Машина гниет с полостей, на открытых и ровных поверхностях по сути ничего и не будет, только поверхностная ржавчина от силы.

нигролом все почти залито, что еще не успел с наступлением тепла пролью…

Лучше не чистым нигролом, а в смеси с антикором. С мовилем отлично получается — но на внутрянку не стоит, пахнет сильно…

Дорогой товарищ, вы проделали колоссальную работу и с большой любовью и в конце получили неубиваемое ржой корыто с болтами. Сейчас очень интересное время будь вы постарше не подписались бы под это.За трудолюбие уважение.

Когда буду постарше, БУ машины точно больше не куплю) т.е и ремонт такой не нужен будет… А в планах на старую жопу сделать корч какой нибудь либо баги сварить на турбо моторе, к сожалению сейчас на это средств нету(

Как я понимаю у вас все впереди и руки растут нормально.

Дя первого раза очень ДОСТОЙНО!))

тогда бы уж варил сплошным швом раз прихватки так близко. атак всё хорошо сделал.

от сплошного шва метал ослабнет еще больше, да и прожег бы от без опытности…

пороги новые точками же вваривал а не швом…каждый делает по своему, я считаю что так и время экономится и метал не так прогорает…

я про днище говорил.

SINIY030787

Дрель конечно у Вас смешная, сил нет))

чем она вас рассмешила?

Дак а на что жаловаться то…Тут только вам жаловаться на перерасход проволоки и собственного времени.Сам раньше варил сплошняком еще и "встык".И ничего.Только на машину по пол катушки уходило когда километровые швы вваривал.Да по времени ого го.Зато сварка тонкого металла встык сейчас для меня ни каких проблем не состовляет.Да что говорить, даже пороги с небольшим нахлестом привариваю.И быстрее и крепче, а после зачистки да шпатлевки ничего нигде не видно.Точечки набил и вуаля не бит ни крашен…

Sos Помогите, чем обработать днище после сварки?

И так всем привет на прошлой неделе решил я дальше в авто делать шумку и после вскрытия пола понял что дело ДРЯНЬ… фотки прилагаются.

У меня вопрос, к знатокам, чем обработать днище-пола после сварки ? за репост отдельное СПАСИБО!

Я думаю вот так сделать : Кислотный грунт, любую краску, резинобитумную основу, ах да ещё все сварные швы пройти ГЕРМЕТИКОМ строительным. КАК ВАМ ? я правильно мыслю ?

Comments 48

Чисти механическим методом, в идеале песок, хотя бы пистолет. никаких цинкарей, только угробишь. Перекрывай все это дело потом кислотником, акрилом, эпоксидным. Крась если хочется, или положи шумку как и хотел. Тогда краска ни к чему будет.

Берешь коралловый круг на болгарку, вычищаешь все до чистого метала, потом обезжириваешь, проходишься абразивным материалом (120+ зернистость) и эпоксидным грунтом (обязятельно 2-х компонентным) сверху можешь краской покрасить и норм будет.

А мне кажется, что все это фигня. Поверхность нормально не обработаете, все равно. Прыскать грунтами надо только, как полностью ржавчину вытравите.

Мое предложение-пройтись цинкарем или орофосфорной кислотой, смыть, просушить и промазать каким-нибудь антикорром на маслянной основе. Например, пушсалом. Сверху можно пленкой пищевой, чтоб запаха не было

Сейчас занимаюсь таким же вопросом. Я взял цинковый грунт, покрыл эпоксидным грунтом, затем прошел шовным герметиком под кисть (нижнюю филенку на коробах прошел полностью герметиком) и все это покрыл резино-битумной смесью.

раст стоп в перемешку с пуш салом или мовилем. 50 на 50

Я делаю так-кистью кислотник, затем акрил, эпоксидник, любая краска, пушсало жирненьким слоем…

Швы шовным герметиком, но сначала их почистить карщеткой от окалины на нагара

Свинцовый сурик сверху на грунты вместо пушсала ?

Сурик на металл

"Хаммерайт" кистью жирным слоем. Просто, быстро и очень надежно!

Да, вы описали общепринятый способ, довольно затратный и трудоемкий. Раньше сам так вы@бывался, но лет десять (в начале в виде эксперимента) перешел на хаммерайт и доволен как слон! По первах просил клиентов приехать через годик на обследование, потом перестал, и так уверен что все в порядке.

Под эпоксидником ржа распространяется от поврежденного места с обычной скоростью, а под хаммерайтом она НЕ распространяется! Хотите верьте, хотите нет…

Дак этот ваш Хамерайт его на голое железо или на грунт ложить ?

Он не мой)). В том и прелесть, что на голый металл и даже на ржавый. Никаких краскопультов, только кистью! Наносить не жалея. В особо грязных, ржавых, жирных местах поелозить кистью подольше (обезжиривать не обязательно!)…

Хм буду знать спасибо.

Хамерайт-это краска по ржавчине? Я правильно понимаю?

Да, она самая. В продаже есть много подобных красок, и дешевле, не советую, не то пальто…

в 2014 красил им рычаги после пескоструя, впринципе норм

Я использовал Hammerite для железных ворот. Наносил на голый металл. Больше скажу — на некоторых участках была ржавчина. И вот уже несколько лет стоят ворота и хоть бы хны. Ржавчину закрасил, и она больше не проявляется, краска не отшелушивается, как это было раньше с другими фирмами.

я им красил рычаги задние после песка

4 года ходят уже, откровенной ржи нет

У нас Спб климат пожестче, реагентов много, сфоткаю рычаги потом скину)

2007год? и уже дыры?

Бро 11 лет мало ? для русского таза?

Цинкарем и кислотным грунтом через риску или залудить швы паяльной пастой. Обязательно убрать всю ржавчину.

Мастика или мавиль

Вредоносные и бесполезные компоненты

Мовиль засыхает и отваливается

Мастика трескается и под ней образовывается "парник", в котором все гниет моментом

Как я делал. Разогревал пуш сало и наносил кистью

А потом на него ковролин сразу или положили полиэтилен чтобы не измазать?

Под пленкой будет собиратсятся влага. Я ложил воилочную ватину, потом шумку и ковролин. Посей день все нормально. Либо ищи совсем не влаговпитовающий материал.

чуть зашкурил, прошелся цинкарем, протер, и "покрасил" body 930 или 950. Всё. При желании можно покрасить краской. В этом месте лет пять ничего гнить не будет

Так уж и дрянь?! Посмотри в моем бж про обработку ржавчины.

А кто, что скажет про сварочный грунт, как первичка? Потом акриловый и дальше, кто во что горазд.

Мне как то ответили что на сварочный грунт ни чего не липнет потом, подтвердить не смогу еще, так как еще не дошло до покраски.

Да. Он рыхлы этот грунт. От цинка видимо

Если всю ржу удалишь, кисляк лить смысла нет. Лучше эпоксидник тогда. Потом обычный порик или изолятор и краску. А швы лучше замазать автопластилином. Его жир везде залезет, а шовник оставит пустоты в бутербродах и и оттуда снова полезет.

Только пластилин замесить с чемнибудь типа литола или пушсала. Высыхает он за год два.

Как делал я (возможно не правильно и знающие поправят) — после сварки кислотник, потом акрил. Дальше шовник и краска с лаком.

У меня ржи не было, мовиль для полостей, остальное мастика кордон.

Неправильно ты дядя Федор бутерброд ешь)))

На кислотник нельзя ни красить, ни наносить герметик.

1)если ржавых мест не осталось наносится эпоксидный грунт. Если остались, то в тех местах кислотник, за ним акриловый порозаполнитель, а дальше можно ко второму пункту перейти либо нанести эпоксидник для "лучшей лучешсти"

2)наносим герметик- если нужна красота, то с салона и с днища. Можно кистью, можно пневмой(распыление, либо полосы). Но мое мнение, что гермет нужен с наружки, а со стороны салона хорошо заантикорить(любым составом для скрытых полостей- на вкус и цвет)

3) в зависимости от спецификации гермета, (скорее всего в ней будет указано, что можно окрашивать) либо подгрунтовываем, либо красим.

4)хорошо антикорим материалом для скрытых и наружних поверхностей. А коль идет разбор салона езабываем про завальцовку дверей(с внутренней стороны), пороги и прочие закрытые полости.

Правильно, швы замаж герметиком, днище мокрой грунтом (кислотник или эпоксидный) сверху мастика.

Читайте также: