Как происходит рост кристаллитов при кристаллизации сварочной ванны

Обновлено: 17.05.2024

Сварные соединения, полученные сваркой плавлением, имеют три ярко выраженных зоны: литую зону в той части соединения, где существовала расплавленная ванна жидкого металла; основной металл, подвергшийся тепловому влиянию сварки; основной металл, не испытавший такого влияния. Структура основного металла определяется технологической обработкой заготовок перед сваркой. Заготовки могут быть из листового металла в состоянии нагартовки, отжига или рекристаллизации, из отливок или поковок.

Другие страницы по теме

Кристаллизация сварочной ванны

Зона термического влияния сварки представляет собой агрегат слоев с неоднородной структурой в соответствии с термическими циклами нагрева и охлаждения Нагартованный основной металл претерпевает в этой зоне возврат и рекристаллизацию. При сварке рекристаллизованного металла или отливок в зоне термического влияния проходит собирательная рекристаллизация. Если свариваемый металл является полиморфным, то наряду со структурными изменениями в зоне термического влияния наблюдаются также фазовые переходы. Степень развития этих процессов в каждом слое зоны зависит от максимальной температуры нагрева слоя, длительности нахождения выше температуры фазового или структурного превращения, скорости нагрева и охлаждения.

Литая зона сварного соединения представляет собой металл, затвердевший в особой форме, какой являются оплавленные кромки основного металла. Удерживая жидкую сварочную ванну, кромки основного металла одновременно служат подложкой для затвердевающего металла. В соответствии с теорией роста кристаллов затвердевание жидкого металла происходит путем образования новых атомных слоев твердой фазы. Эти слои сохраняют кристаллографическую ориентацию подложки. Очевидно, что в случае кристаллизации сварочной ванны первые кристаллиты, прорастающие от линии сплавления в глубь ванны, будут иметь ориентацию оплавленных рекристаллизованных зерен околошовной зоны, т. е. будут сильно разориентированы.

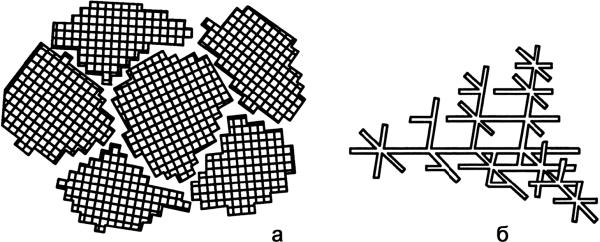

Рисунок 1. Формирование кристаллитов сварного шва на оплавленных рекристаллизованных зернах околошовной зоны: 1 - металл шва, 2 - линия сплавления, 3 - зона термического влияния, 4 - основной металл .

Число кристаллитов сварного шва на линии сплавления равно числу оплавленных рекристаллизованных зерен (рис. 1). Между кристаллитами формируются большеугловые границы, являющиеся продолжением границ рекристаллизованных зерен. Эти границы можно представить как поверхности раздела различно ориентированных кристаллических решеток.

Однако затвердевание сварочной ванны может происходить не только путем развития кристаллитов от подложки в глубь ванны, но также путем образования вблизи от края ванны слоя новых кристаллитов. Их образование связано с развитием термического или концентрационного переохлаждения. В переохлажденном слое независимо друг от друга возникают зародыши кристаллизации. Чем больше степень переохлаждения расплава, тем больше образуется зародышей кристаллизации и соответственно больше новых кристаллитов. До момента столкновения эти кристаллиты не взаимодействуют. Поэтому этот слой также характеризуется их беспорядочной ориентацией.

Общее число первоначально возникающих в сварочной ванне кристаллитов определяется тепловыми условиями сварки. При малых скоростях нагрева и охлаждения и большой длительности нахождения свариваемого металла при температурах выше температуры рекристаллизации в зоне, прилегающей к сварочной ванне, существенно вырастет зерно, число затравочных зерен уменьшится и от линии сплавления в глубь ванны прорастет соответственно меньшее число кристаллитов. В этих же условиях сварочная ванна окажется менее переохлажденной, и число новых центров кристаллизации, образующих в дальнейшем слой хаотически ориентированных кристаллитов, также будет меньшим. Размер кристаллитов в краевом слое сварного шва увеличится. Могут существовать и такие условия охлаждения сварочной ванны (например, при сварке чистых металлов на малых скоростях или с сопутствующим подогревом), при которых расплавленный металл будет недостаточно переохлажден для образования у края ванны новых центров кристаллизации, и развитие получат только кристаллиты, растущие от подложки.

Скорости кристаллизации по разным кристаллографическим направлениям различны. Направлением преимущественного роста кристаллитов в металлах с решеткой гранецентрированного или объемноцентрированного куба является , для гексагональной плотноупакованной решетки . По мере протекания процесса затвердевания сварочной ванны растущие от края ванны кристаллиты сталкиваются и вступают во взаимодействие. Более благоприятно ориентированы кристаллиты, у которых кристаллографические направления преимущественного роста близки или совпадают с направлением теплового потока, разрастаются за счет соседних. Это разрастание происходит путем отклонения границы между двумя кристаллитами в сторону неблагоприятно ориентированного кристаллита.

В результате конкурентного роста часть кристаллитов исчезает, поперечное сечение оставшихся кристаллитов становится больше. Поскольку новые кристаллиты не образуются (переохлаждение, необходимое для поддержания процесса зарождения новых центров кристаллизации, уже снято), ничто не препятствует дальнейшему росту кристаллитов в глубь сварочной ванны. В сварном шве возникает зона с кристаллитами избирательной ориентации, вытянутыми в направлении теплового потока подобно столбчатым кристаллитам слитков.

Во всех металлах и сплавах, кристаллизующихся в неравновесных условиях, столбчатая зона с преимущественной ориентацией образуется благодаря дендритному росту. Границы между кристаллитами, формирующиеся по мере продвижения в расплав кристаллических решеток твердой фазы, обычно также вытянуты в направлении роста.

Однако между зонами столбчатых кристаллитов слитков и сварных швов имеются существенные различия. В слитках оси роста кристаллитов, совпадающие с направлением отвода тепла, остаются прямолинейными на всей стадии столбчатой кристаллизации, так как слиток кристаллизуется чаще всего в геометрически правильной форме (например, радиальный теплоотвод в цилиндрической изложнице, осевой теплоотвод в водоохлаждаемом кристаллизаторе).

Рисунок 2. Траектории роста кристаллитов в сварочной ванне при схемах кристаллизации : а - пространственной, б - плоской .

В сварных швах оси роста кристаллитов в общем случае представляют собой пространственные кривые, что обусловлено изменением формы сварочной ванны в плоскостях, параллельных плоскости свариваемого листа, и перемещением теплового поля в направлении сварки (рис. 2, с). При сварке тонких листов встык, когда сварочный источник можно считать линейным, а сварочную ванну — постоянной формы по толщине листа, пространственная схема кристаллизации сменяется плоской, т. е. криволинейные оси роста кристаллитов оказываются расположенными в параллельных плоскостях (рис. 2, б).

Структуры с прямолинейными осями роста в столбчатой зоне формируются в случае сварки тонколистового металла на больших скоростях, когда сварочная ванна имеет вытянутую форму и тепловой поток на большой протяженности ванны перпендикулярен направлению сварки.

Малый объем сварочной ванны и большая кривизна оплавляемой поверхности — причина того, что столбчатые кристаллиты в сварном шве более разориентированы, чем такие же кристаллиты в слитках. Так, по данным рентгеновской съемки по методу Берга-Беррета, углы разориентации между столбчатыми кристаллитами в сварных швах на листах толщиной 1-1,5 мм (плоская схема кристаллизации) составляют 5—20°. При других очертаниях сварочной ванны, например при сварке с глубоким проплавлением или при наплавке, когда кривизна ванны больше, разориентация столбчатых кристаллитов может оказаться еще более заметной.

С целью повышения технологической прочности и пластичности соединений стремятся подавить образование в сварных швах крупнозернистой столбчатой структуры.

Рисунок 3. Макроструктура металла шва: а - разная окраска зерен при химическом травлении, б - фигуры травления в поле кристаллитов. Х150 .

а) введением в металл шва в достаточных концентрациях элементов, способствующих образованию высокотемпературных избыточных фаз типа твердого раствора (например, ферритной фазы в швах аустенитных сталей), эвтектик (например, в швах из сплавов алюминия с кремнием, медью и т. п.), первичных карбидов (например, карбидов ниобия; ниобиевой карбидно-аустенитной эвтектики в швах аустенитных сталей типа Х13Н18, Х15Н25, Х15Н35 и никелевых сплавов) или первичного графита и др.;

б) введением в сварочную ванну модификаторов в виде твердых частиц тугоплавких металлов или соединений (например, молибдена и титана при сварке цветных сплавов) либо поверхностно-активных элементов (например, стронция и церия при сварке никелевых сплавов, аустенитных сталей и пр.);

в) воздействием на сварочную ванну ультразвуковых колебаний или механических вибраций (см. Защита от вибрации).

Все эти меры направлены к тому, чтобы создать перед фронтом растущих столбчатых кристаллитов новые центры кристаллизации, подавив тем самым их дальнейший рост.

В центре сварных швов сплавов часто появляется зона равноосных кристаллитов, свидетельствующая о развитии в этой части сварочной ванны концентрационного переохлаждения и присутствии инородных частиц, действующих как катализаторы зарождения. Кристаллиты этой зоны зарождаются в объеме расплава независимо от уже существующего фронта кристаллизации и ориентированы хаотично.

О разориентации кристаллитов в сварном шве можно судить не только по данным рентгеновской съемки, но также по виду макроструктуры (рис. 3, а) или по форме фигур травления (рис. 3, б).

Различная сила отражения света от соседних кристаллитов на макрошлифах сварных швов и различная огранка фигур травления в соседних кристаллитах свидетельствуют о сильной разориентации их кристаллических решеток.

Таким образом, литая зона сварного шва представляет собой поликристаллический агрегат, состоящий из сильно разориентированных кристаллитов с большеугловыми границами между ними. Чем больше кривизна поверхности сварочной ванны и меньшее ее размеры, тем более разориентированными должны быть соседние кристаллиты в шве. Внутри кристаллитов наблюдаются некоторые отклонения в ориентации от главного направления роста вследствие образования ячеистой субструктуры, однако эти отклонения не могут превышать нескольких градусов.

Еще по теме "Кристаллизация сварочной ванны" :

Кристаллизация металла сварочной ванны

Формирование сварного шва при дуговой сварке происходит путем кристаллизации расплавленного металла сварочной ванны.

Кристаллизацией называют процесс образования кристаллов металла из расплава при переходе его из жидкого в твердое состояние. Образующиеся при этом кристаллы металла принято называть кристаллитами. Кристаллизация металла сварочной ванны начинается у границы с нерасплавившимся основным металлом в зоне сплавления. Различают кристаллизацию первичную и вторичную.

Первичной кристаллизацией называют процесс перехода металлов и сплавов из жидкого состояния в твердое. У металлов, не имеющих аллотропических превращений, процесс затвердевания и охлаждения исчерпывается только первичной кристаллизацией. У металлов и сплавов, имеющих аллотропические формы или модификации, после первичной кристаллизации при дальнейшем охлаждении происходит вторичная кристаллизация металла в твердом состоянии при переходе из одной аллотропической формы в другую.

Первичная кристаллизация металла сварочной ванны протекает периодически, что обусловлено периодичностью снижения теплообмена и выделения скрытой теплоты кристаллизации. Это приводит к слоистому строению металла шва, к появлению зональной и дендритной ликвации. Толщина закристаллизовавшихся слоев зависит от объема сварочной ванны и скорости охлаждения металла и колеблется в пределах от десятых долей миллиметра до нескольких миллиметров (рис. 54, 55).

Зональная (слоистая) ликвация выражается неоднородностью химического состава металла шва в периферийной и центральной зонах. Это является следствием того, что металл периферийных зон затвердевает раньше и поэтому содержит меньше примесей. Металл центральной зоны шва оказывается более обогащенным примесями.

Дендритная ликвация характеризуется химической неоднородностью кристаллитов.

Первые кристаллиты (центральные и начальные части дендритов) содержат меньше примесей, а междендритное пространство оказывается более загрязненным примесями. Улучшая условия диффузии ликвирующих примесей в твердом металле, можно значительно снизить как слоистую, так и дендритную ликвацию. Например, увеличивая скорость охлаждения металла, сокращают длительность двухфазного состояния металла сварочной ванны и этим снижают степень неоднородности состава жидкой и твердой фаз металла шва. Большое значение имеет температурный интервал начала и конца кристаллизации. Чем меньше температурный интервал кристаллизации, тем ниже уровень ликвации. В сталях низкоуглеродистых, имеющих температурный интервал кристаллизации 25–35 °C, ликвация незначительна. С увеличением содержания углерода в стали температурный интервал кристаллизации возрастает и степень ликвации повышается.

Рис. 54. Кристаллизационные слои в металле однопроходного сварного шва

Рис. 55. Схема роста кристаллитов:

1 – граница сплавления;

2 – зерна основного металла;

3 – кристаллизационные слои;

4 – растущие кристаллиты

Вторичная кристаллизация металла происходит при дальнейшем охлаждении твердого металла в виде изменений форм зерен при аллотропических изменениях в металле шва. Она в значительной степени зависит от химического состава металла, скорости охлаждения, других факторов.

Теплота, выделяемая дугой при сварке, распространяется на основной металл. При этом по мере удаления от границы сплавления скорость и максимальная температура нагрева металла снижаются. Вследствие этого в зоне основного металла в зависимости от температуры нагрева происходят фазовые и структурные изменения, которые влияют на прочность сварного соединения.

Зону основного металла, прилегающую к сварочной ванне, называют зоной термического влияния (рис. 56).

Участок неполного расплавления 1 является важным участком зоны, так как здесь происходит сращивание основного и наплавленного металлов и образование общих кристаллов. Участок представляет собой узкую полосу, измеряемую десятыми, а иногда и сотыми долями миллиметра в зависимости от способа сварки.

Участок перегрева 2 включает в себя металл, нагреваемый до температуры, близкой к температуре плавления. Этот участок характеризуется крупнозернистой структурой.

Перегрев, как правило, снижает механические качества металла (пластичность, вязкость). Перегрев стали может вызвать образование крупнозернистой игольчатой структуры с низкими механическими показателями. Это явление характерно для сталей с большим содержанием углерода. Участок перегрева особенно опасен для сталей, склонных к образованию закалочных структур.

Рис. 56.

Термический цикл и схема изменения текстуры и свойств сварного соединения низкоуглеродистой стали при однопроходной сварке: а – распределение максимальных температур; б – схема изменения текстуры; в – изменение твердости

Участок нормализации 3 включает металл, нагреваемый до температуры более 900 °C. При нагреве и охлаждении металла на этом участке происходят перекристаллизация и значительное измельчение зерна. Металл участка приобретает высокие механические качества.

Участок неполной перекристаллизации 4 включает металл, нагреваемый до температуры выше 725 °C. Металл участка состоит из крупных зерен, не прошедших перекристаллизацию, и скопления мелких зерен, прошедших перекристаллизацию. Это объясняется тем, что теплоты, полученной металлом, недостаточно для его полной перекристаллизации. Механические качества металла участка в связи с такой смешанной структурой невысокие.

Участок рекристаллизации 5 включает металл, нагреваемый выше температуры 500 °C. На этом участке структурные изменения в металле не происходят, если только он перед сваркой не подвергался обработке давлением. Если же металл перед сваркой подвергался пластическим деформациям, то на этом участке наблюдается восстановление прежней формы и размеров зерен металла, разрушенных при обработке давлением.

Участок синеломкости 6 по структуре металла не отличается от основного. Однако металл участка имеет несколько пониженные пластичность и вязкость, а также большую склонность к образованию трещин. Ширина зоны термического влияния зависит от вида, способа и режима сварки – при ручной дуговой сварке она равна 2,5–6 мм, при механизированной сварке под флюсом – 2,5–4 мм, при сварке в защитных газах – 1–2,5 мм.

Сварка оказывает незначительное влияние на механические свойства низкоуглеродистой стали. При сварке же конструкционных сталей в зоне термического влияния могут происходить структурные изменения, снижающие механические показатели сварного соединения. При этом в металле шва образуются закалочные структуры и даже трещины.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

2. ПОДРЫВАНИЕ МЕТАЛЛА

2. ПОДРЫВАНИЕ МЕТАЛЛА Подрывание металлических элементов лучше производить удлиненными и фигурными зарядами, прилегающими к подрывным элементам по всей длине сечения (рис. 28), а при недостатке времени на вязку зарядов взрывают сосредоточенными зарядами. Рис. 28.

Кристаллическое строение и кристаллизация сплавов

Кристаллическое строение и кристаллизация сплавов Строение сплавов более сложное, чем строение чистого металла, и зависит от взаимодействия компонентов при кристаллизации.Компоненты сплава при кристаллизации могут образовывать:• твердые растворы, когда элементы

Определение сварочной дуги, ее строение, условия зажигания и горения

Определение сварочной дуги, ее строение, условия зажигания и горения Электрической сварочной дугой называют устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, происходящий при давлении, близком к атмосферному, используемом при

КОРРОЗИЯ МЕТАЛЛА

КОРРОЗИЯ МЕТАЛЛА «Коррозия Металла» — одна из культовых отечественных металлических команд. Она была создана в 1983 году по инициативе Сергея «Паука» Троицкого и Сергея «Борова» Высокосова.Легенда гласит, что первая группа Борова «Индикатор» периодически играла музыку

Кристаллизация

Кристаллизация Кристаллизация – процесс перехода тела из жидкого (иногда и газообразного) состояния в твердое, причем оно принимает более или менее правильную геометрическую форму

Кристаллическое строение и кристаллизация сплавов

Строение сплавов более сложное, чем строение чистого металла, и зависит от взаимодействия компонентов при кристаллизации.

Компоненты сплава при кристаллизации могут образовывать:

• твердые растворы, когда элементы сплава взаимно растворяются один в другом;

• механическую смесь – при полной взаимной нерастворимости, когда сплав состоит из смеси кристаллов составляющих ее компонентов;

• химическое соединение, при котором компоненты сплава вступают в химическое взаимодействие, образуя новую кристаллическую решетку.

Процесс перехода сплава из жидкого состояния в твердое с образованием кристаллических решеток (кристаллов) называется первичной кристаллизацией. Свойства металлических сплавов зависят от образующейся в процессе кристаллизации структуры. Под структурой понимают наблюдаемое кристаллическое строение сплава. Процесс кристаллизации начинается с образования кристаллических зародышей – центров кристаллизации.

Скорость кристаллизации зависит от скорости зарождения центров кристаллизации и скорости роста кристаллов в прямой зависимости, т. е. чем выше скорость роста кристаллов и больше число образующихся зародышей, тем быстрее протекает процесс кристаллизации сплава. Внутренняя структура сплава зависит от формы ориентировки кристаллических решеток в пространстве и скорости кристаллизации.

Центрами кристаллизации могут быть группы элементарных кристаллических решеток, неметаллические включения, тугоплавкие примеси. Процесс кристаллизации обычно начинается в направлении, противоположном отводу тепла.

Если процесс роста кристаллов не ограничивается, то образуются кристаллы неограниченной длины, в форме дерева или елочек-дендриты (рис. 38).

Рис. 38.

Схема строения поликристалла (а), и дендритный кристалл (б)

Так как процесс кристаллизации происходит в различных направлениях из многих центров кристаллизации, то ветви дендритов обычно искажаются, ограничивая при этом рост других кристаллов. Кристаллы неправильной формы называются зернами, или кристаллитами. В месте соприкосновения кристаллов рост их граней прекращается, и развиваются только отдельные грани. Число центров кристаллизации и скорость роста кристаллов влияют на величину зерна и, следовательно, на свойства металлов. При этом особую роль играет скорость охлаждения и переохлаждения расплавленного металла.

Зерна отличаются размером и ориентацией в кристалле. Они обычно повернуты относительно друг друга на десятки градусов. На границах зерен находится поврежденный переходный слой, порядка нескольких атомных слоев. Свойства и химический состав этого слоя могут сильно отличаться от свойств и состава зерен основного металла или сплава.

Кристаллические решетки могут иметь структурные дефекты: точечные, линейные, поверхностные, возникающие в результате вакансий (перемещения на свободные места) атомов.

При наличии таких дефектов зерно (кристаллит) разделяется на блоки в виде микромозаичной структуры (рис. 38).

При переходе сплава из жидкого состояния в твердое происходит усадка, т. е. уменьшение удельного объема зерен кристаллов. В результате усадки между зернами кристаллов в местах соприкосновения растущих дендритов в междуосных пространствах возникают микропустоты. Пустоты могут заполняться неметаллическими включениями (фосфидами, сульфидами и т. п.) или оставаться в виде раковин, микротрещин, пустот. Такие включения становятся центрами развития трещин, надрывов при приложении нагрузки или нагреве.

Кристаллическое строение металлов

Кристаллическое строение металлов Все металлы в твердом состоянии имеют кристаллическое строение. Атомы в твердом металле расположены упорядоченно и образуют кристаллические решетки. Расстояние между атомами называют параметрами кристаллической решетки и измеряют в

Механические свойства металлов и сплавов

Механические свойства металлов и сплавов Основные механические свойства:• прочность;• пластичность;• твердость;• ударная вязкость.Приложение внешней нагрузки вызывает в твердом теле напряжение и деформацию.Напряжение – это нагрузка (сила), отнесенная к площади

Физические свойства металлов и сплавов

Физические свойства металлов и сплавов К физическим свойствам металлов и сплавов относятся:• температура плавления;• плотность;• температурный коэффициент;• электросопротивление;• теплопроводность.Физические свойства металлов и сплавов обусловлены их составом

Химические свойства металлов и сплавов

Химические свойства металлов и сплавов К химическим свойствам относится способность к химическому взаимодействию с агрессивными

Технологические свойства металлов и сплавов

Технологические свойства металлов и сплавов Технологические свойства – это способность материала подвергаться различным методам горячей и холодной обработки.У металлов и сплавов такими свойствами являются:• литейные свойства определяются жидкотекучестью, усадкой

Эксплуатационные свойства металлов и сплавов

Эксплуатационные свойства металлов и сплавов Эксплуатационные, или служебные, свойства металлов и сплавов определяются условиями работы машин или конструкций, изготовленных из этих материалов.В зависимости от условий работы выделяют:• коррозионную стойкость –

Кристаллизация металла сварочной ванны

Кристаллизация металла сварочной ванны Формирование сварного шва при дуговой сварке происходит путем кристаллизации расплавленного металла сварочной ванны.Кристаллизацией называют процесс образования кристаллов металла из расплава при переходе его из жидкого в

Сварка меди и ее сплавов

Сварка меди и ее сплавов Медь относится к тяжелым цветным металлам. Ее плотность составляет 8,9 г/см3, что выше, чем у железа. Благодаря высокой электропроводности, теплопроводности и коррозионной стойкости медь заняла прочное место в электропромышленности, приборной

Сварка алюминия и его сплавов

Сварка алюминия и его сплавов Алюминий – очень легкий металл, имеющий плотность 2,7 г/см3. Отличаясь малой массой, сравнительно высокой прочностью, хорошей обрабатываемостью, алюминиевые сплавы широко применяются во всех отраслях народного хозяйства. Высокая

Сварка титана и его сплавов

Сварка титана и его сплавов Титановые сплавы являются сравнительно новыми конструкционными материалами. Они обладают рядом ценных свойств, обусловливающих их широкое применение в авиационной промышленности, ракетостроении, судостроении, химическом машиностроении и

Особенности кристаллизации сварочной ванны

В результате воздействия сварочного источника тепла металл расплавляется и образует сварочную ванну – металл, ограниченный изотермической поверхностью Т = Тпл. Размер и форма ее зависят от параметров режима и вида сварки.

В процессе сварки дуга перемешается вдоль свариваемых кромок и образует подвижную сварочную ванну (рис. 11), в передней части (abc) которой происходит плавление основного и присадочного металла, а в хвостовой части (dkn) – кристаллизация металла. Средняя температура ванны составляет 1700. 1850 °С – для АДС и 1600. 2000 °С – для РДС.

| Рис. 11. Схема распределения температуры по длине L сварочной ванны | По мере продвижения дуги расплавленный металл из головной части ванны под воздействием давления дуги отбрасывается в хвостовую часть ванны, где отвод тепла в холодный основной металл преобладает над притоком. Последнее приводит к затвердению сварочной ванны, в процессе которого по границе сплавления образуются общие кристаллы. |

На кристаллизацию металла сварочной ванны оказывают влияние следующие факторы:

1. Наличие в ванне центров кристаллизации в виде зерен оплавившегося основного металла на границе сплавления, карбидов и неметаллических включений.

2. Одновременный с кристаллизацией ввод теплоты в сварочную

ванну движущимся источником тепла, скорость движения которого определяет скорость перемещения фронта кристаллизации.

3. Малый объем и непродолжительное существование расплав-ленной сварочной ванны (1. 2 мин), большие средние скорости роста кристаллов.

4. Значительный градиент температур и перегрев металла в центре сварочной ванны.

5. Интенсивное перемешивание металла.

6. Воздействие на кристаллизующийся металл термодеформационного цикла сварки.

В процессе кристаллизации металла шва формируется его первичная структура, определяемая формой, размерами, взаимным расположением кристаллитов, характером дендритных образований и фазовых выделений.

В результате кристаллизации освобождается некоторая энергия – теплота кристаллизации, численно равная скрытой теплоте плавления. Эта теплота отводится через границу раздела твердой и жидкой фаз в более холодное тело, что обусловливает прерывистый характер кристаллизации.

Рост кристаллитов в сварочном шве происходит нормально к фронту кристаллизации, т. е. к изотермической поверхности кристаллизации (ИПК), соответствующей Тпл (рис. 12). Скорость роста кристаллитов Vкр зависит от скорости сварки V (рис. 13).

| Рис. 12. Схема сварочной ванны (I–I – ось кристаллита) | Рис. 13. Схема расчёта скорости кристаллизации |

Вектор скорости кристаллизации направлен по нормам к изотерме кристаллизации. Vкр = AB/Dt, где АВ – длина закристаллизовавшегося участка; t – время кристаллизации.

Рассмотрим фигуру ABC. Так как размеры бесконечно малы, можно считать ее прямоугольным треугольником и принять АС = x. Тогда АВ = АС×cosa = Dх×cosa и Vкр = (Dx/Dt)×cosa; так как V = Dх/Dt – скорость сварки, то Vкр = V×cosa.

Тип первичной структуры сплава зависит от формы роста кристаллов и условий охлаждения. Различают 3 типа первичной структуры (рис. 14): ячеистую (а), ячеисто-дендритную (б) и дендритную (в).

Рис. 14. Типы первичной структуры

Первичную структуру сварного шва можно регулировать, используя различные металлургические и технологические приемы. Подавление столбчатой структуры с целью получения равноосных кристаллов в швах осуществляется:

а) введением элементов-модификаторов 1-го рода (Ti, V, Nb, Zr и др.);

б) введением модификаторов 2-го рода поверхностно-активных примесей;

в) введением элементов, образующих избыточные фазы в твердых растворах (a–фазы, первичные карбиды и др.);

г) воздействием на сварочную ванну ультразвуковых колебаний или вибраций, электромагнитного перемешивания металла ванны;

д) термической и термомеханической обработкой, прокаткой сварных швов.

Вторичная структура образуется в результате физико-химических процессов и структурных превращений в твердом состоянии. Важную роль в этом играют полиморфные превращения – переход одного вида кристаллической решетки в другую (a«g).

После кристаллизации из жидкого состояния вторичная кристаллизация (перекристаллизация) в твердом состоянии изменяет картину кристаллического строения – возникают и растут новые зерна, появляются новые границы.

Процесс вторичной кристаллизации для сварных швов металлов с полиморфными превращениями имеет несколько аспектов:

1. В процессе охлаждения после сварки нарушается неблагоприятное строение кристаллов и возникает новая, более мелкозернистая структура.

2. Перегретую после сварки ЗТВ можно вновь сделать мелкозернистой за счет нагрева выше Т полиморфных превращений с последующим охлаждением с необходимой скоростью.

3. При сварке давлением при перекристаллизации в твердом состоянии происходит прорастание новых зерен через бывшую границу раздела и повышение качества сварных соединений.

Сварной шов при дуговой сварке формируется путем кристаллизации расплавленного металла сварочной ванны. Кристаллизацией называют процесс образования кристаллов металла из расплава при переходе его из жидкого в твердое состояние. Образующиеся при этом кристаллы металла принято называть кристаллитами.

Сварочная ванна условно может быть разделена на две области: переднюю (головную) и заднюю (хвостовую). В передней части горит дуга и происходит нагревание и расплавление металла, а в хвостовой - охлаждение и кристаллизация расплава. В процессе образования шва различают первичную и вторичную кристаллизации. Первичной кристаллизацией называют непосредственный переход металла из жидкого состояния в твердое с образованием первичных кристаллитов (зерен). Она происходит при высоких скоростях охлаждения и затвердевания. Теплота отводится в основной металл, окружающий сварочную ванну. В общем виде процесс кристаллизации состоит из двух стадий: образования центров кристаллизации (зародышей) и роста кристаллов от этих центров. При первичной кристаллизации металла шва в качестве центров кристаллизации являются поверхности оплавленных зерен основного металла, окружающих сварочную ванну. При этом между основным металлом и металлом шва возникают общие зерна. Условную поверхность раздела между зернами основного металла и кристаллитами шва называют зоной сплавления при сварке.

В процессе затвердевания в расплаве могут появляться и новые центры кристаллизации -тугоплавкие частицы примесей, обломки зерен и т.п.

Образование трещин и газовых пор в металле шва

В процессе кристаллизации сварочной ванны в металле шва возможно образование трещин. По расположению относительно оси шва они могут быть продольными и поперечными, в зависимости от величины - микро- и макроскопическими (первые из них обнаруживаются с помощью микроскопа, а вторые - невооруженным глазом); в зависимости от температур, при которых они образуются, трещины разделяют на две группы: горячие (высокотемпературные) и холодные (низкотемпературные). Механизм их возникновения различен.

Горячие трещины представляют собой хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в процессе кристаллизации в твердо-жидком состоянии, а также при высоких температурах в твердом состоянии. Трещины, как правило, располагаются по границам кристаллитов и вызывают межкристаллическое разрушение. Объясняется это тем, что при затвердевании металла шва в процессе первичной кристаллизации между кристаллитами располагаются жидкие прослойки, имеющие небольшую температуру плавления.

Холодные трещины в структуре металла располагаются как по границам, так и по телу зерен. Поэтому они представляют собой внутрикристаллические разрушения. Холодные трещины в сварных соединениях образуются при температурах 200 - 300°С. Чаще всего они образуются в швах при сварке закаливающихся сталей. На склонность металла к образованию холодных трещин оказывают влияние повышенное содержание углерода и элементов, облегчающих закалку, наличие в шве водорода, загрязнение фосфором, быстрое охлаждение и наличие в швах внутренних напряжений.

Поры в сварных швах возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры представляют собой полости в швах, заполненные газом, имеющие сферическую, вытянутую или более сложные формы. Поры могут располагаться по оси шва, его сечению или вблизи границы сплавления. Они могут быть скрытыми в металле или выходить на поверхность, располагаться цепочками, отдельными группами или одиночно, могут быть микроскопическими и крупными (до 4 - 6 мм в диаметре). Поры при сварке в основном возникают за счет газов водорода, азота и оксида углерода, образующихся в результате химических реакций с выделением газовых продуктов, выделения газов в связи с разной растворимостью их в жидком и твердом металле, захватом газа из окружающей среды при кристаллизации сварочной ванны.

Для уменьшения пористости необходимы тщательная подготовка поверхности основного и присадочного металлов под сварку (очистка от ржавчины, масла, влага, прокалка и т. д.), надежная защита зоны сварки от воздуха, введение в сварочную ванну элементов - раскислителей (из основного металла, сварочной проволоки, покрытия, флюса), стабильное соблюдение режимов сварки.

Читайте также: