Как проверить сварочные электроды

Обновлено: 16.05.2024

Электроды должны храниться в отапливаемых помещениях при температуре не ниже +15 С и влажности воздуха не выше 60%(нормальные условия). При соблюдении условий хранения, срок годности электродов не ограничен.

Должны проходить обязательный входной контроль. При входном контроле должны проверяться:

- наличие сертификата;

- сохранность упаковки и наличие на каждом упаковочном месте этикетки (бирки);

- сварочно-технологические свойства;

- для легированных электродов соответствие химического состава наплавленного металла данной марки;

Перед применением электроды должны быть прокалены по режиму, указанному на этикетке.

Основные характеристики покрытых электродов ГОСТ 9466-75

1. Тип электрода:

- для конструкционных и теплоустойчивых сталей по ГОСТ 9467 (Э– покрытый электрод, число-гарантированный предел прочности наплавленного металла (в кг\на мм), буква А улучшенные пластические свойства (например, Э42,Э50А);

- для высоколегированных сталей по ГОСТ 10052 примерный химический состав наплавленного металла (например, Э-07Х20Н9)

2. Марка электрода, устанавливается разработчиком ТУ на электроды (например МТГ-01К,ТМЛ-3У, УОНИ 13\55)

3. Диаметр электрода

5. Род и полярность тока

По видам покрытия электроды подразделяются

- с кислым покрытием – А;

- с основным покрытием – Б;

- c целлюлозным покрытием – Ц;

- с рутиловым покрытием – Р;

- с покрытием смешанного вида – соответствующее двойное условное обозначение (РА, РБ, РЦ);

- с прочими видами покрытий – П.

При наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов добавляется буква Ж.

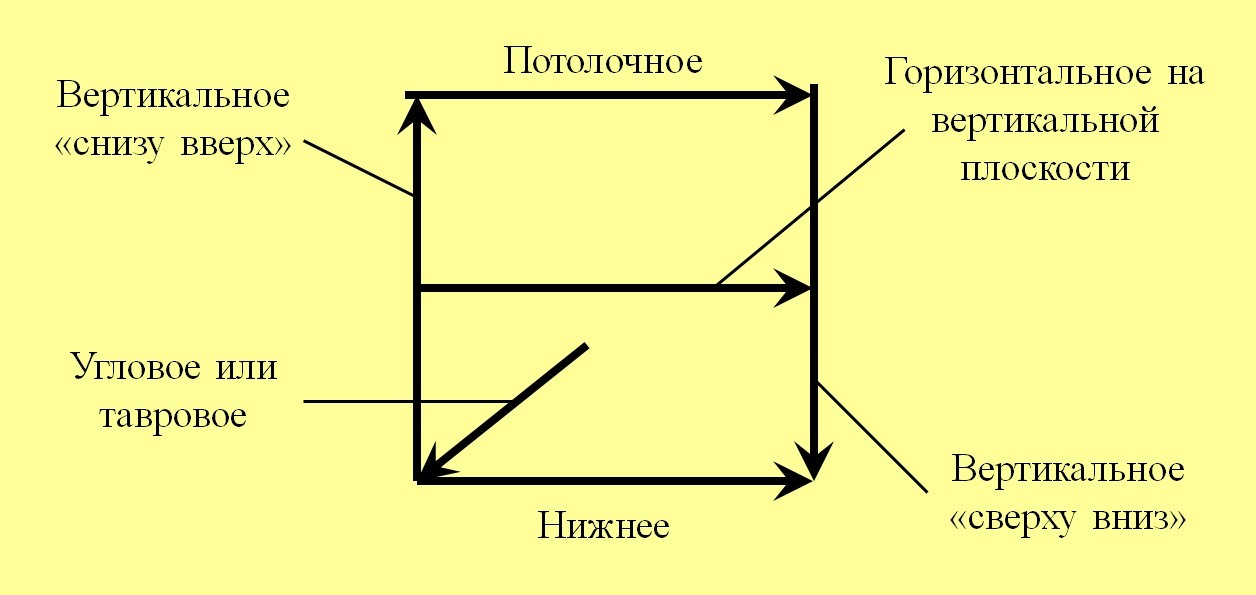

По допустимым пространственным положениям сварки или наплавки электроды подразделяются:

- для всех положений — 1;

- для всех положений, кроме вертикального сверху вниз — 2;

- для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

- для нижнего и нижнего в лодочку — 4.

По назначению электроды подразделяются:

- для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2 — У (условное обозначение);

- для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2 — Л;

- для сварки легированных теплоустойчивых сталей — Т;

- для сварки высоколегированных сталей с особыми свойствами — В;

- для наплавки поверхностных слоев с особыми свойствами — Н.

По толщине покрытия электроды подразделяются:

В зависимости от отношения D/d (D — диаметр покрытия, d — диаметр электрода, определяемый диаметром стержня)

- с тонким покрытием (D/d≤1,20) — М;

- со средним покрытием (1,20

- с толстым покрытием (1,45

- с особо толстым покрытием (D/d>1,80) — Г.

Этикетка коробки с электродами

Каждая коробка (пачка) с электродами снабжаются этикеткой или маркировкой, на которой указано:

- наименование или товарный знак предприятия-изготовителя;

- полное обозначение электродов по ГОСТ 9466-75;

- номер партии и дата изготовления;

- область применения электродов;

- режимы сварочного тока в зависимости от диаметра электродов и положения сварки или наплавки;

- особые условия выполнения сварки или наплавки;

- свойства металла шва, наплавленного металла или сварного соединения (специальные механические свойства, не указанные в условном обозначении электродов);

- допустимое содержание влаги в покрытии на момент использования электродов;

- рекомендуемый режим прокаливания электродов перед сваркой;

- масса электродов в упаковке.

Условное обозначение электродов по ГОСТ 9466-75 Пример обозначения электрода по ГОСТ 9466-75

Условное обозначение положений сварки

Сварочно-технологические свойства электродов ГОСТ 9466

Сварочно-технологические свойства электродов должны удовлетворять следующим требованиям:

- дуга должна легко возбуждаться и стабильно гореть;

- покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования чехла или козырька, препятствующих нормальному плавлению электрода при сварке во всех пространственных положениях, рекомендованных для электродов данной марки;

- образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

- металле шва не должно быть трещин, надрывов и поверхностных пор;

Максимальные размеры и число внутренних пор и шлаковых включений в металле шва не должны превышать норм, указанных в стандарте

При проверке сварочно-технологических свойств электродов выполняют сварку одного одностороннего таврового образца и одного двухстороннего. Вместо одностороннего таврового образца, если оговорено в ТУ на электроды, выполняют трубный стыковой образец. Односторонний тавровый образец разрушают для контроля наличия внутренних дефектов. Трубный образец подвергают радиографическому контролю или послойной обработке. На двусторонних тавровых образцах проверяют склонность швов к образованию трещин.

Сварку угловых швов тавровых образцов производят за один проход

При получении неудовлетворительных результатов проверки поп. 4.6 стандарта, а также по п. 4.7 стандарта в части прочности или коэффициента массы покрытия проводят повторную проверку на удвоенном количестве электродов, отобранных от партии. Результаты повторной проверки являются окончательными и распространяются на всю партию

При получении неудовлетворительных результатов проверки по п. 4.7 стандарта в части содержания влаги в покрытии или по п. 4.8 стандарта в части размеров и количества пор (п. 3.12), выявленных в металле шва или наплавленном металле при проверке сварочно-технологических свойств, допускается повторное прокаливание всех электродов контролируемой партии с последующей проверкой соответствующих показателей.

При получении неудовлетворительных результатов проверки по п. 4.8 стандарта в части химического состава наплавленного металла, механических и специальных свойств и характеристик металла шва, наплавленного металла или сварного соединения допускается повторное выполнение соответствующих проб и удвоенного числа образцов для проверки показателей, по которым был получен неудовлетворительный результат.

Результаты повторной проверки являются окончательными.

Прокалка сварочных электродов

Прокалка производится для уменьшения содержания влаги в покрытии и, как следствие, снижения количества водорода в наплавленном металле, а так же для улучшения сварочно-технологических свойств .

Режим прокалки указывается на этикетке (коробке)

Режим прокалки включает: температуру прокалки, время выдержки. Температура прокалки электродов с основным видом покрытия должна быть не менее 340 С

Срок хранения прокаленных электродов в обычных условиях (температура не ниже +15С и влажность не более 60%) не более 5 суток, в термо шкафах при температуре 80-115 С срок хранения не ограничен.

Количество прокалок не более 3-х раз.

Нарушение режимов прокалки и сроков хранения приведет к появлению пор и снижению ударной вязкости металла сварных швов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Проверка покрытых электродов

Качество электродов проверяют в процессе их изготовления на заводах и перед началом сварочных работ в цехах или на строительных площадках.

Покрытие должно быть плотным и прочным, хорошо удерживаться на электродном стержне и не разрушаться (по ГОСТ 9466—60) при свободном падении электрода плашмя на гладкую стальную плиту с высоты 1 м для электродов диаметром 3 мм и менее и с высоты 0,5 м для электродов диаметром более 3 мм. Допускаются частичные откалывания покрытия общей длиной не более 20 мм.

Покрытие электродов должно быть влагостойким и не разрушаться после пребывания в воде с температурой 15—25°С в течение 24 ч. Допускаются следующие дефекты поверхности электродов:

- шероховатость поверхности,продольные риски и отдельные задиры — глубиной не более 1/4 толщины покрытия;

- местные вмятины — в количестве не более трех, глубиной да 1/2 толщины покрытия и длиной до 12 мм каждая;

- поры — в количестве не более трех на длине 100 мм, диаметром до 2 мм, глубиной до 1/2 толщины;

- волосные трещины — в количестве не более двух, длиной до 12 мм каждая.

Контроль качества электродов в заводских и монтажных условиях перед сваркой конструкций, работающих в тяжелых условиях (вибрационная нагрузка, высокая температура и давление,транспортировка токсичных газов), заключается в проверке наличия сертификатов и выборочном контроле состояния внешней поверхности. Кроме того, проверяют механические и технологические свойства наплавленного металла, а также, при необходимости, выполняют металлографический анализ. Такая проверка необходима ив тех случаях, если применяемые электроды дают нестабильную дугу, имеют неравномерное плавление или если в сварном шве возникают трещины и поры.

Для внешнего осмотра отбирают 10—15 электродов из разных пачек. При наличии недопустимых дефектов берут удвоенное количество, а при повторном обнаружении дефектов всю партию электродов бракуют, составляя рекламационный акт.

Покрытие электродов должно быть концентрично относительно стержня. Для проверки концентричности в разных сечениях по длине электрода делают надрезы и замеряют толщину покрытия.

Величина разности толщин не должна превышать:

- при диаметре электрода 2 мм 0,08 мм

- при диаметре электрода 2,5 мм 0,1 мм

- при диаметре электрода 3 мм 0,15 мм

- при диаметре электрода 4 мм 0,2 мм

- при диаметре электрода 5 мм 0,25 мм

- при диаметре электрода 6 мм и более 0,3 мм

Проверку электродов на свариваемость и по механическим свойствам выполняют периодически для различных партий. При этом наплавку ведут на пластинах из углеродистой или низколегированной стали толщиной 10—14 мм (можно также сваривать трубы с толщиной стенки не менее 8 мм).

Для электродов, дающих аустенитный наплавленный металл, проверяют наличие в нем ферритной фазы, для чего наплавляется пять — шесть слоев на пластину или трубу из аустенитной стали. Режим наплавки выбирают в соответствии с рекомендованными для электродов данного типа и диаметра.

Содержание феррита определяют объемным магнитным методом с помощью ферритомера либо металлографическим методом на образцах диаметром 5 мм и длиной 60 мм, вырезанных из двух верхних слоев наплавки. Образцы травят в течение 2—2,5 мин реактивом, состоящим из красной кровяной соли (10 г), едкого натра (10 г) и воды (100 г).

Испытание металла, шва или сварного соединения на межкристаллитную коррозию проводят в соответствии с ГОСТ 6032—58*.

У всех электродов и присадочных проволок для сварки аустенитных сталей проверяют на жесткой тавровой пробе или на образце с шестислойной наплавкой склонность к образованию горячих трещин.

Образец изготовляют из той же марки стали, что и свариваемой конструкции, а электроды берут из партии,предназначенной для сварки.

Шестислойную наплавку ведут в нижнем положении, а каждый слой наплавляют в одном и том же направлении. Каждый последующий слой кладут после полного остывания предыдущего до комнатной температуры.

После полного остывания и удаления шлака со шва образец осматривают, разламывают по контролируемому шву и проверяют наличие трещин.

Далее образец разрезают на три части для изготовления макрошлифов, которые травят в соляной кислоте,промывают, сушат и рассматривают под лупой с 4—7-кратным увеличением.

При наличии трещин электроды бракуются.

Проверенные электроды хранят в сухом помещении, не допуская их увлажнения. Перед сваркой электроды просушивают при температуре 150—180° С в течение 1,5—3 ч в сушильных печах. Категорически запрещается сушить электроды с помощью газовых горелок или коротким замыканием,так как это приводит к ухудшением защитных свойств покрытия и может стать причиной брака сварного соединения.

Как проверить сварочные электроды

Качество поверхности покрытия электродов контролируют визуально без применения увеличительных приборов.

Разность толщины покрытия определяют в 3-х местах электрода, смещенных относительно друг друга на 50-100 мм по длине и на 120 градусов по окружности. Измерение в каждом месте производят микрометром.

Содержание влаги в покрытии определяют: доведением снятого с каждого контролируемого электрода покрытия до постоянной массы при 180 градусов для кислого и рутилового покрытий, содержащих целлюлозу.

При проверке сварочно-технологических свойств электродов, предназначенных для сварки сталей электродами контролируемой партии выполняют: один односторонний сварной тавровый образец и один двутавровый сварной образец. Размеры образцов указаны в таблице.

Легкость возбуждения и стабильность горения дуги, равномерность плавления электродов и правильность формирования валика шва или наплавленной поверхности, легкость удаления шлака, контролируют наблюдением при сварке или наплавке образцов.

Контроль сварных соединений или наплавочной поверхности образцов на отсутствие поверхностных трещин, надрывов и пор производят визуально с помощью лупы 4-х кратного увеличения.

Проверку сплошности углового шва одностороннего таврового образца с оценкой допустимости размеров и количества внутренних газовых и шлаковых включений производят:

- при последовательном снятии слоев металла шва осмотром поверхности каждого слоя по всей площади и измерением выявленных включений.

Для проверки химического состава наплавленного металла на пластине из стали соответствующей марки выполняют восьмислойную наплавку электродами контролируемой партии. Размеры пластины должны быть 120*80*20 мм, а площадь наплавки – не менее 80*40 мм. Пробы для химического и спектрального анализов наплавленного металла отбирают из 3-х верхних слоев восьмислойной наплавки.

Для проверки механических свойств металла шва электродами контролируемой партии выполняют стыковое сварное соединение 2-х стальных пластин с предварительно приваренной прокладкой, сечением 30*10 мм. Размеры пластин указаны в таблице.

Из стыкового сварного соединения для проверки механических свойств металла шва вырезают и изготавливают 3 образца для испытания на растяжения и 3 образца для испытания на ударный изгиб (ударную вязкость) по ГОСТ 6996. При этом заготовки образцов для испытания на растяжение следует вырезать вдоль направления наплавки, а заготовки образцов для испытания на ударный изгиб поперек указанного направления.

Для проверки механических свойств сварного соединения из сваренных пластин вырезают и изготавливают по 3 образца для испытания на растяжения и статический изгиб.

Содержание ферритной фазы в металле, наплавленном электродами, диаметром более 2,5 мм определяют объемным магнитным методом с использованием ферритометров. Для определения содержания ферритной фазы указанным методом на пластине, размером: 160*80*15 мм из стали соответствующей марки электродами каждой контролируемой партии выполняют 7-мислойную наплавку, длиной не менее 150 мм. Пред наложением каждого последующего валика наплавленный металл должен быть охлажден до температуры ниже 100 градусов. Из семислойной наплавки вырезают 2-ва контрольных образца, длиной 60 мм и диаметром 5 мм, и производят испытания.

Проверенные электроды хранят в сухом помещении, а перед сваркой электроды просушивают в печах при температуре 150-180 градусов в течении 1,5-3 часа.

на наличие сертификата (на электроды, проволоку и флюс) с проверкой полноты приведенных в нем данных и их соответствия требованиям стандарта, технических условий или паспорта на конкретные сварочные материалы;

на наличие на каждом упаковочном месте (пачке, коробке, ящике, мотке, бухте и пр.) соответствующих этикеток (ярлыков) или бирок с проверкой указанных в них данных;

3.1.2. При отсутствии сертификатов на электроды и порошковую проволоку необходимо определять механические свойства стыковых сварных соединений, выполненных с применением этих материалов.

Сварные стыковые образцы следует испытывать на статическое растяжение, статический и ударный изгиб при температуре 20°С по ГОСТ 6996 в количестве, указанном в табл. 3.1.

Виды испытаний сварных соединений при отсутствии сертификатов на электроды и порошковую проволоку

Показатели механических свойств определяются как среднее арифметическое от числа испытанных образцов.

В случае расхождения сертификатных данных или результатов испытаний (при отсутствии сертификата) с требованиями соответствующего НТД данная партия электродов и порошковой проволоки к использованию не допускается.

3.1.3. При отсутствии сертификата на сварочную проволоку сплошного сечения или неполноте указанных в нем данных проводится химический анализ проволоки, результаты которого должны удовлетворять требованиям, приведенным в приложении 6. При неудовлетворительных результатах химического анализа проводят повторный анализ на удвоенном числе проб, который является окончательным.

3.1.4. При обнаружении повреждения или порчи упаковки или самих материалов вопрос о возможности их использования решается руководителем сварочных работ совместно с ОТК (СТК) предприятия (организации).

3.2. Электроды для ручной дуговой сварки

3.2.1. Для ручной дуговой сварки металлоконструкций из углеродистых и низколегированных сталей должны применяться электроды, удовлетворяющие требованиям ГОСТ 9466 и ГОСТ 9467.

3.2.2. Тип электрода по ГОСТ 9467 для сварки металлоконструкций должен быть указан в чертежах. В случае отсутствия таких указаний выбор типа электрода должен производиться в зависимости от группы конструкций, климатического района эксплуатации конструкций и характеристики свариваемой стали по пределу текучести согласно ГОСТ 27772 (см. табл. 3.2).

В приложениях 4 и 5 приведены химический состав и механические свойства наплавленного металла соответственно отечественных и зарубежных электродов. Применение электродов, не указанных в табл. 3.3, должно быть согласовано с отраслевой специализированной организацией.

3.2.3. Электроды должны храниться в условиях, исключающих возможность увлажнения или повреждения покрытия (на складе, отвечающем требованиям п. 1.3.16 настоящего РД).

3.2.4. Электроды перед сваркой производственных сварных соединений должны быть прокалены по режиму, приведенному в сертификате или паспорте завода-изготовителя на данную марку электродов. В случае отсутствия таких данных режим прокалки выбирается по табл. 3.4.

Примечание. Импортные электроды прокаливают по тому же режиму, что и отечественные с аналогичным типом покрытия.

Читайте также: