Как проверить сварочный шов на герметичность

Обновлено: 17.05.2024

Требования к проверке соответствия показателей качества сварных соединений регламентированы ГОСТом 3242-79 «Соединения сварные. Методы контроля качества».

Документ включает перечень неразрушающих методов контроля качества сварных соединений:

Приведены характеристики каждого метода, область применения, обозначения стандартов.

Характеристика некоторых методов контроля качества сварных соединений

Контроль готовых сварных соединений производится после проведения сварочных работ или после термической обработки готовой детали.

Методы контроля качества подразделяют на группы:

- (не нарушается целостность соединения);

- разрушающий (выполняется разрушение контрольного образца).

Проверка качества сварки готового изделия обеих групп может включать:

- внешний осмотр;

- обмер соединений;

- испытание на плотность;

- просвечивание излучающими лучами;

- магнитный контроль;

- ультразвуковую дефектоскопию;

- люминесцентный контроль;

- металлографические исследования;

- механические испытания.

Визуальный осмотр

Является обязательным, самым простым видом контроля. Внешний осмотр выполняется невооруженным глазом или с применением лупы 5-10 кратного увеличения.

Подготовка к осмотру заключается в очистке сварного шва и прилегающих к нему поверхностей от окалины, металлических брызг, шлака. При потребности выполняется травление.

Цель визуального осмотра заключается в выявлении:

- наружных дефектов (непроваров, наплывов, подрезов, наружных трещин, прожогов);

- смещений деталей;

- несоответствия размеров требованиям технических условий и чертежам.

Для сравнения внешнего вида сварных швов практикуют использование специальных эталонов. Для проверки геометрических параметров применяют измерительные инструменты и шаблоны.

После визуального осмотра приступают к выявлению внутренних дефектов с использованием физических методов.

Капиллярный

Относится к методам неразрушающего контроля и основан на капиллярном проникновении индикаторной жидкости в капилляры поверхностного слоя материала контрольного объекта с целью ее выявления.

- обнаружение поверхностных и сквозных дефектов;

- определение протяженности трещин, расположения дефектов, ориентации по поверхности образца.

Капиллярный способ позволяет контролировать изделия любой формы и размера из металлов и их сплавов, пластмасс, керамики, стекла. Различают:

- основные способы контроля, основанные на использовании капиллярных явлений;

- комбинированные, включающие сочетание нескольких методов неразрушающего контроля, различных по их физической сущности, один из которых – капиллярный.

- дефектоскоп капиллярный;

- прибор контроля;

- вспомогательные средства;

- дефектоскопический ультрафиолетовый облучатель;

- дефектоскопические материалы.

Перед проведением исследования проводится предварительная очистка поверхностей и полостей контрольного образца.

Проверка швов на герметичность

Метод применяется для сварных изделий, предназначенных для хранения и транспортировки жидкостей и газов. Способы проверки:

Суть испытания аммиаком основана на изменении окраски индикаторов (некоторых химических соединений) в результате воздействия сжиженного аммиака. При наличии в швах трещин и пор лента индикатора окрасится в серебристо-черный цвет.

Явление капиллярности (поднятие жидкости при определенных условиях по капиллярным трубкам) лежит в основе испытания керосином. Под капиллярными трубками в сварных швах подразумеваются поры и трещины. Наличие дефектов определяется по желтым пятнам, проявляющимся на меловом или каолиновом покрытии сварного шва.

Пневматические испытания

Этим способом проверяются трубопроводы и емкости, работающие под давлением.

Для герметизации малогабаритных сосудов используют заглушки. В сосуд под давлением, на 10-20% превышающим рабочее, подается инертный газ или азот. Сосуд погружается в емкость с водой. Дефектные места обнаруживаются по выходящим пузырькам воздуха.

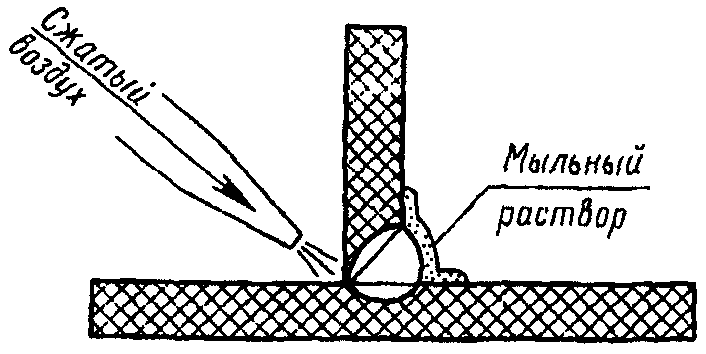

Крупногабаритные сосуды герметизируют и наполняют газом повышенного давления. На сварные швы наносят мыльный раствор. Появление на поверхности шва пузырьков указывает на наличие дефектов.

Гидравлические исследования

Применяется для проверки на прочность и плотность сварных швов в водопроводах, газопроводах, котлах и сварных изделиях, работающих под давлением.

Перед испытанием контрольную емкость герметизируют заглушкой и заполняют с помощью насоса водой под избыточным контрольным давлением, превышающим рабочие цифры в полтора-два раза. В течение периода, заданного техническими условиями, делается выдержка, затем давление снижается до рабочего. Околошовная зона (15-20 мм от шва) простукивается специальным молотком.

Участки с обнаруженной течью помечаются и завариваются после слива воды. Проводится повторный контроль.

Вакуумирование используется при невозможности пневматического или гидравлического контроля. Суть метода — создание вакуума и обнаружение проникания воздуха через дефекты. Для контроля применяется вакуумная камера. Проверяемый участок образца смазывается мыльным раствором. В неплотностях сварного соединения образуются мыльные пузырьки.

Ультразвуковой

Суть метода – отражение ультразвуковых волн от границы раздела двух слоев с различными акустическими свойствами. Ультразвуковые колебания получают способом, основа которого – пьезоэлектрический эффект некоторых искусственных материалов или кристаллов. При подаче разноименных зарядов на противоположные грани кристаллической пластинки ее размеры будут изменяться при изменении знаков зарядов, соответственно передаваемой частоте.

Ультразвуковые колебания в сварной шов вводятся с помощью прибора — пьезоэлектрического преобразователя. Этим же прибором принимаются колебания, отраженные от дефекта, фиксируемые с помощью сигнала на экране дефектоскопа.

Ультразвуковой метод позволяет обнаружить в сварных швах:

Недостаток – сложность расшифровки и оценки дефектов.

Радиационный

Метод радиационной дефектоскопии основан на свойстве проникновения излучения через непрозрачные тела и его воздействия на различные индикаторы. Применяют рентгеновское и гамма-излучение – коротковолновые электромагнитные колебания.

Цель – выявление дефектов (внешних и внутренних) и их расположение без нарушения целостности проверяемых элементов.

Виды радиационного контроля:

Магнитный

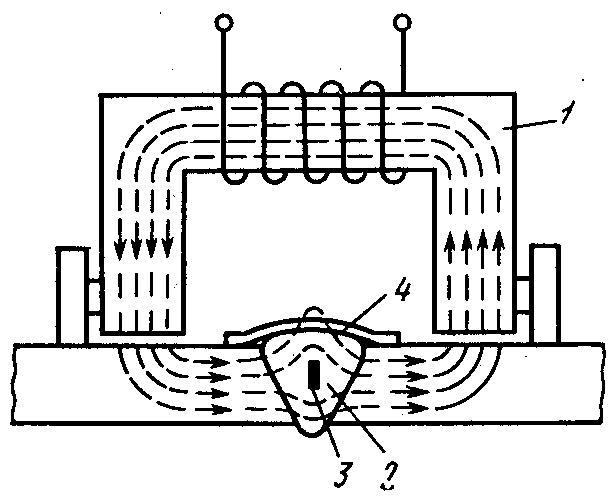

Суть метода состоит в использовании эффекта магнитного рассеяния, проявляющегося над дефектом намагниченного контрольного образца.

Если дефект сварного шва отсутствует, силовые магнитные линии распространяются равномерно по его сечению. При наличии дефекта силовой магнитный поток огибает проблемную зону, создавая поток магнитного рассеяния.

В зависимости от метода фиксации потоков рассеяния различают способы:

Как проверить сварочный шов на герметичность

Объекты, предназначенные для транспортировки или хранения жидких и газообразных веществ, должны подвергаться контролю герметичности сварных соединений. Проверка непроницаемости проводится работниками ОТК предприятия. Периодический контроль во время эксплуатации выполняет владелец в сроки, определяемые нормативными документами.

Суть контроля герметичности сварных соединений

Проверка герметичности ― это метод неразрушающего контроля, основанный на способности газов или жидкостей просачиваться сквозь мельчайшие отверстия. После его проведения визуально оценивают или измеряют массу просочившейся через изъяны сварного соединения рабочей среды. Полученный результат сравнивают с допустимыми значениями, указанными в нормативных документах. При назначении периодичности проверки непроницаемости и способа выполнения учитывают:

- физико-химические свойства рабочей среды;

- величину давления;

- температуру окружающей среды;

- условия эксплуатации.

Способы проверки сварных швов на герметичность

Перед контролем на непроницаемость сварочный шов должен быть подготовлен. Поверхность очищают от шлака и окалины при необходимости протравливают. Если при осмотре не выявлены крупные дефекты, выбирают приемлемый способ проверки герметичности.

Гидравлическое испытание

В зависимости от назначения и размеров объекта для проверки сварных швов на герметичность выбирают один из 3 вариантов:

- Трубопроводы и сосуды, работающие под давлением, герметизируют, через штуцер закачивают воду, создавая давление выше рабочего на 25 — 50%. Испытание проводят в течение 10 — 15 минут при плюсовой температуре. О результате судят по протеканиям, запотеванию, величине падения давления.

- Резервуары и цистерны для хранения жидкостей на сутки заполняют водой с температурой не меньше 5⁰ Степень герметичности определяют по понижению уровня. После устранения дефектов проверку повторяют.

- У объектов большой протяженности стыки на герметичность проверяют струей воды, направляемой по швам под давлением от 1 атм. Брандспойт держат на расстоянии не больше 2 метров от поверхности. Дефекты проявляются с обратной стороны в виде протечек, водяных капелек, запотевания швов.

Пневматическое испытание

Небольшие, герметично закрытые емкости, заполняют сжатым воздухом под давлением на 10 — 20% больше рабочего. После погружения в воду места неплотностей выявляют по пузырькам. У объектов большого размера сварные швы обмазывают мыльным раствором. После подачи внутрь сжатого воздуха дефекты обнаруживают по вздувшимся пузырям. При проверке на герметичность сварных швов газопроводов и резервуаров большой емкости, у которых много соединений, мыльную пену не наносят. О степени непроницаемости судят по величине падения давления сжатого воздуха в течение суток.

Проверка керосином

Этим способом выявляют дефекты размером от 0,1 мм в металле толщиной до 16 мм у объектов без давления. Чтобы начать проверять сварочный шов на герметичность, поверхность окрашивают разведенным в воде мелом или каолином. После просушки с обратной стороны 2 — 3 раза наносят керосин. Величину изъянов определяют по размерам жирных пятен желтого цвета, выступивших на окрашенной поверхности. Длительность проведения испытания 12 часов, если температура воздуха плюсовая, ниже 0⁰C ― 26 часов.

Проверка аммиаком

В основу метода заложено свойство химических индикаторов (нитрата ртути или фенолфталеина) изменять цвет при контакте с аммиаком. Метод применяют для проверки непроницаемости сварных швов на замкнутых сосудах.

Перед началом испытания подготавливают бумажные полоски или отрезки медицинского бинта пропитанные 5% раствором нитрата ртути. Их накладывают поверх сварных соединений, сосуд заполняют сжатым воздухом, в который добавлен аммиак до концентрации 1%. При прохождении его паров через изъяны окраска индикатора в этих местах становится серебристо-черной. Когда для пропитки берут фенолфталеин бумага над дефектами меняет цвет на ярко-красный. Вид и величину неплотностей определяют по размеру, форме, скорости проявления окрашенных пятен.

В зависимости от толщины металла испытание проводят в течение 10 — 30 минут.

Испытание вакуумом

Проверку сварных швов с односторонним доступом проводят вакуумным прибором. Швы предварительно покрывают мыльным раствором. Затем закрепляют камеру, после включения насоса внутри образуется вакуум. Наружный воздух за счет атмосферного давления проходит через изъяны, создавая вздутия. За образованием мыльных пузырей следят через прозрачное окно прибора. В раствор добавляют поваренную соль, если испытания проводят при минусовой температуре.

При проверке герметичности под давлением нельзя обстукивать швы. Для проведения испытаний должно быть выделено изолированное помещение с хорошей вентиляцией. Контроль крупных объектов выполняют, соблюдая осторожность.

Методы контроля качества сварных соединений

Завершающий этап сварочных работ – проверка структуры шва. Для контроля качества сварных соединений деталей, металлоконструкций разработаны различные методики визуальной и лучевой диагностики состояния шва. Соединения также проверяют ультразвуком, электромагнитными волнами.

Массово выпускается оборудование, помогающее определить внутренние невидимые глазу дефекты. Важен контроль качества, герметичность трубопроводов высокого давления, монтируемых методом сварки. От этого зависит безопасность эксплуатации системы. Скрытые в толще сплава трещины, пористость, другие дефекты снижают ударную стойкость металла. Сварные соединения обследуются в области соединения и зоны термического влияния, где велика вероятность изменения зернистости. Контроль качества – необходимая операция технологического процесса сварки, утвержденная стандартом. Процедура соответствует установленному регламенту. Швы низкого качества переваривают, сварные детали с дефектами соединений отправляют на переплавку, это брак.

Методы контроля сварных швов

Для проведения контроля качества сварных швов комплектуется штат сотрудников. Люди проходят обучение, изучают разрушающие и неразрушающие виды исследований качества соединений. Учатся обращаться с приборами, созданными для контроля качества диффузного слоя сварного соединения. Разрушающие способы диагностики применяются редко, только при массовом производстве металлоизделий. Из партии произвольно выбирается несколько деталей, делаются разрезы по сварному соединению. На основании обследований нескольких изделий из партии принимают или отправляют в брак всю продукцию.

Для металлоконструкций применяют неразрушающие методики проверки качества, сохраняющие целостность соединений, проката, используемого для сварки. Существует масса методик, по которым определяют несплошности. О видах контроля сварных соединений, их особенностях полезно знать каждому сварщику.

Визуально-измерительный контроль

Для подобной проверки сварных конструкций не понадобятся специальные приборы или жидкости. Просто проводится тщательный осмотр диффузного слоя, околокромочной области. На сварном соединении не должно быть:

- видимых несплошностей;

- неоднородностей;

- трещин;

- раковин;

- пор;

- свищей;

- сколов;

- непроваров;

- неравномерных складок.

Внутренние дефекты определяются с низкой вероятностью, предположения строятся по внешним факторам риска возникновения дефектов. Дополнительно с помощью измерительных приспособлений проводится проверка ширины и высоты шовного валика.

Внешний осмотр сварочных соединений всегда субъективен. Результат зависит от зоркости контролера, личного опыта. Для лучшей визуализации применяют лупы различной кратности, предусмотрены лампы или фонарики для освещения осматриваемой зоны. На основании визуального исследования делаются предварительные выводы.

Для измерения шовного валика контролеры пользуются штангенциркулем, металлическими линейками, сделанными по ГОСТу. Точность измерений большая.

Если выявлены внешние дефекты, параметры валика не соответствуют регламентированным, качество соединений признается низким. Соединение приходится переваривать.

Когда результаты проверки сварных швов сомнительные, проводится дальнейшая диагностика с помощью других методик.

Ультразвуковой метод

Ультразвуком выявляются инородные включения, внутренние раковины. У контроля сварных соединений имеются достоинства и недостатки. Но речь не об этом. Важно понять суть процесса. Прибор проверяет способность металла проводить ультразвук. Когда волны достигают края дефекта, они отражаются, меняют направление. До регистратора уже не доходят.

Разные типы несплошностей искажают поток ультразвуковых волн по-своему. У контролера имеются альбом иллюстраций, по которым методом сравнения определяется тип дефекта. Исследование доступное, часто применяемое. Дает хорошую результативность. Для оценки результатов не нужно делать поправки на физико-химические характеристики исследуемых сплавов.

Капиллярный контроль

Испытания соединения капиллярным методом основано на способности некоторых жидкостей проникать в самые мелкие микротрещины, незаметные глазу. Для контроля качества сварки требуются расходные материалы. Исследуемую область для лучшей визуализации покрывают краской или мелом. В жидкости добавляют хорошо видимые красящие пигменты. Выпускают индикаторные составы с люминесцентными свойствами. При попадании света на краску отраженный световой поток усиливается в несколько раз.

Жидкости называются пенетрантами (в переводе с английского «проникающая влага»). Имея незначительное поверхностное натяжение, пенетранты способны просачиваться в микропоры. На месте дефекта проявляется четкий контрастный рисунок. Этим методом проверяют качество сварки любых металлов. В качестве пенетрантов для самостоятельной проверки сплошности сварных конструкций применяют органические растворители и разбавители (керосин, бензол, скипидар и другие).

По рисунку получают объективную картину состояния шва. Чем больше краски на поверхности, тем хуже качество соединения. Метод чаще применяется для металлов, склонных к растрескиванию при термическом воздействии, сплавов с большой линейной усадкой при остывании.

Проверка сварочных швов на проницаемость

Когда от качества сварного шва зависит прочность сосудов высокого давления, гидросистем или трубопроводов, контроль особенно важен. У метода много названий:

- пузырьковый метод контроля;

- пневмоиспытание;

- течеискание;

- гидроиспытание и другие.

Технологии проведения испытаний условно делят на пневматические и гидравлические. Из названия понятно, что в первом случае речь идет о воздушной проверке сварных швов, во втором – водяной.

Контроль качества швов по проницаемости схож с капиллярной методикой, только жидкости или газовые смеси подаются под давлением. Пневматический контроль подразумевает применение сжатого газа или воздуха, который подается в исследуемую область. Снаружи шов покрывают мыльным раствором, образующим пленку. Для приготовления раствора соблюдается пропорция: 250 г мыла на литр воды. Если имеются несплошности, на поверхности появляются пузыри.

Разновидности пневматического контроля:

- Вакуумный метод. С одной стороны сварного соединения создается вакуум, с другой – наносится мыльный раствор. Причина появления – сквозные дефекты.

- Когда контроль качества проводится при отрицательных температурах, вместо воды используют спиртовой раствор с низкой температурой замерзания.

- Еще одна технология – метод погружения. Сварную деталь полностью погружают в мыльный раствор. Скопившийся в дефекте воздух выйдет наружу, образуя пузыри.

- Можно заменить газ аммиаком. Швы предварительно оборачивают бумагой. Там, где нарушена герметичность, на бумаге проступят красные пятна.

Гидравлический метод испытаний основан на способности воды или масла создавать давление. Деталь выдерживают в жидкости от 5 до 15 минут, чтобы заполнились все сквозные дефекты. После этого достают, зона около сварного соединения обстукивается молотком. По просачиванию жидкости определяют трещины.

Когда проверяют емкости, жидкости заливают вовнутрь. Трубопроводы тоже проверяют изнутри, фрагменты заполняют воздухом. Метод контроля герметичности простой, но действенный. При обнаружении дефектов швы переваривают. Затем контроль качества проводят еще раз.

Магнитная дефектоскопия

Магнитный метод основан на способности металлов намагничиваться под воздействием магнитного поля. Понятно, контроль сварных швов, основанный на эффекте электромагнетизма, не применяется для проверки соединений цветных металлов, алюминия, нержавеющих сплавов.

Технология магнитных исследований:

- С помощью специального прибора контролер создает в области сварного соединения постоянное магнитное поле.

- Формируются силовые электромагнитные линии, под воздействием которых мелкие частицы металла способны двигаться, занимать фиксированное положение.

- В качестве индикатора для исследований используют металлический порошок или мелкую ферримагнитную стружку. Измельченный металл размещают в околошовной области.

- Если металл однородный, рисунок получается без искажений. Когда имеются раковины, трещины, шлаковые включения, положение электромагнитных линий искажается.

Диагностика магнитопорошковым способом эффективна, поле способно исказить даже незначительные дефекты. В месте проекции на поверхности скапливается порошок. Главный недостаток методики – трещину не определить, если она параллельна силовым линиям.

Радиационный контроль

При проверке сварных соединений радиационными волнами важно соблюдать правила техники безопасности. Радиографический или гаммаграфический метод по сути – это рентген шва. Прибор по конструкции подобен рентген-аппарату, поэтому меры предосторожности следует соблюдать неукоснительно. Описание методики:

- прибор продуцирует гамма-излучение;

- рентгеновские лучи проникают через металл, там, где имеются несплошности, отклоняются от первоначальной траектории;

- заканчивая свой путь, гамма-лучи создают изображение на специальной пленке;

- результат оценивается по изменению плотности потока лучей.

Это самый передовой, дорогостоящий, небезопасный метод исследования качества сварного шва. Требуется специальное оборудование, длительное обучение контролера. Избыточное нахождение с излучателем рентгеновских волн негативно сказывается на состоянии здоровья контролера.

Современные аппараты с компьютерным блоком управления способны увеличивать получившуюся картинку, выводят ее на экран, расшифровывают в автоматическом режиме. Точность результатов повышается.

Оформление документации

На основании испытаний составляется акт дефектов сварных соединений. Проверяющие фиксируют каждый дефект, дают краткое описание. Результаты заносятся в журнал сварки, такой документ заполняется бригадой на каждом объекте. Спецжурнал является первичным документом, заполняется в соответствии со СНиП по каждому узлу конструкции.

После окончания работ журнал сдается заказчику, подшивается к другой техдокументации по объекту.

Помимо спецжурнала при сварочных работах оформляется схема стыков с полным описанием технологи. Прилагаются сертификаты на используемые расходные материалы (электроды, флюс или присадочную проволоку). Акты исследований сварных швов (контроля качества соединений с внешней стороны изделия) составляются для каждого сварщика индивидуально. Когда проводится приборная диагностика, результаты диагностики, заключения контролеров прилагаются.

Документация необходима для отчета, судебных разбирательств в случае аварии. Без акта обследования швов работы не актируются, объект не принимается. При работе с ответственными конструкциями предъявляются самые жесткие требования.

Когда обнаружены дефекты, даже если они возникли не по вине сварщика, а из-за некачественных расходных материалов, шов переваривается. Только после приемки соединения контролером производятся дальнейшие процедуры по принятию металлоконструкций объекта.

Виды дефектов сварных швов и причины их образования

Начинающие сварщики, самостоятельно ремонтирующие металлоконструкции и детали, нередко допускают дефекты сварки, снижающие прочность швов. Они растрескиваются, пропускают воду, разрушаются под нагрузкой. Существуют способы выявления и устранения дефектов сварных швов и соединений, снижающих прочность смонтированных конструкций, заваренных деталей.

В обзоре представлены все виды последствий нарушения технологии, способы восстановления поврежденных участков.

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

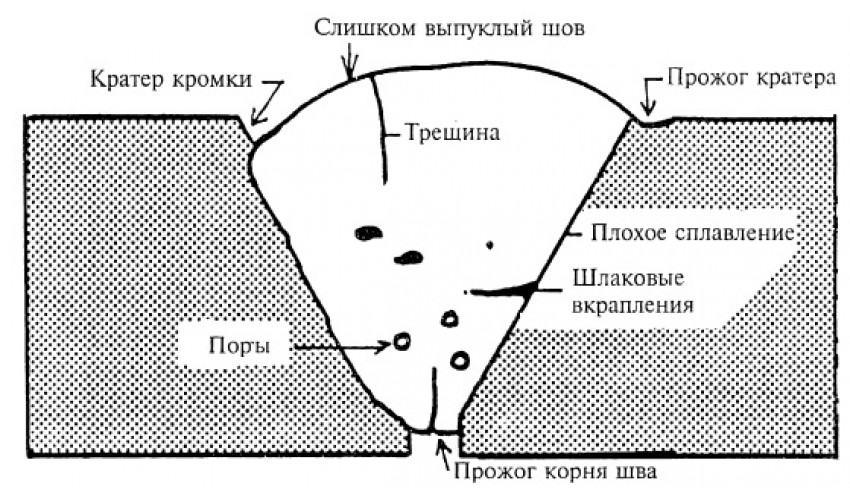

Основные виды дефектов сварных соединений:

- нарушение целостности металла;

- деформация конструкций или деталей из-за возникновения внутренних напряжений;

- нарушение формы сварного шовного валика;

- несоблюдение геометрических параметров наплавочного валика;

- структурные изменения металла (размера зерна в области фазового перехода сварного соединения).

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

- некачественная обработка стыков: плохо зачищенная окалина, ржавчина, остатки оксидной пленки, жирные пятна, загрязнения;

- применение наплавочной проволоки или электродов, не соответствующих основному металлу;

- неисправность сварочного аппарата;

- неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

- неправильная укладка деталей, не учитывается коэффициент линейного расширения;

- несоблюдение интервала между электродом и деталью, не поддерживается определенная длина дуги.

Виды дефектов сварных швов

Полная классификация возможных нарушений наружной и внутренней структуры сварных швов представлена в ГОСТ 30242-97. Возникновение наружных дефектов сварных швов нередко сопровождается глубинными нарушениями структуры сплава. Они возможны при любом способе сварки, делятся на наружные, внутренние и сквозные. О каждом виде изъянов сварных соединений стоит рассказать подробнее.

Наружные

Выявляются при визуальном осмотре. Большинство наружных дефектов сварных швов устраняются в процессе работы.

Причина трещин – несоблюдение температурного режима. Горячие формируются при высоких температурах свыше 1100°С. Холодные при недостаточном разогреве поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

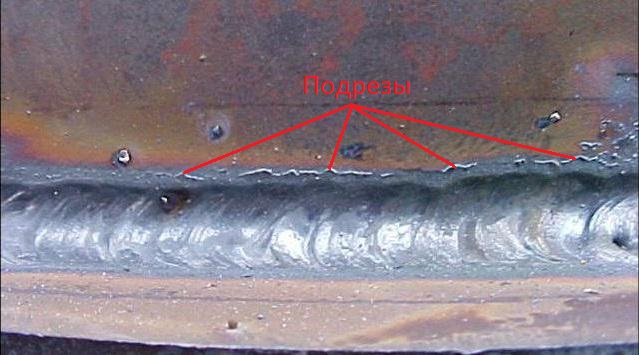

Подрезы – наиболее встречающиеся дефектные нарушения сварных шовных валиков: между наплавкой и деталью видны углубления. Причины:

- слишком высокое напряжение электродуги, сварные заготовки истончаются;

- одна деталь проваривается сильнее, ванна расплава смещается от центра зазора.

При подрезе прочность соединения снижается, сварной шов приходится проходить еще раз.

Прожоги характерны для сварки тонкостенных изделий. Их удается избегать опытным сварщикам. К прожогу нередко приводит неуверенное управление электродом. Слишком высокий ток – еще одна причина.

Свищи – крупные раковины, похожие внешне на воронку. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичной проходкой.

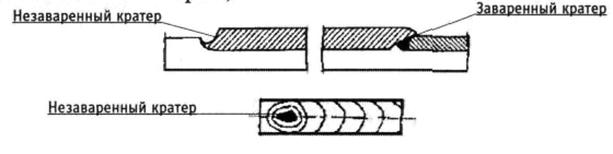

Кратер характеризуется рыхлостью металла, его усадкой. От них нередко идут трещины по поверхности. Возникают в области непровара при отключении или отрыве электродуги от поверхности заготовки.

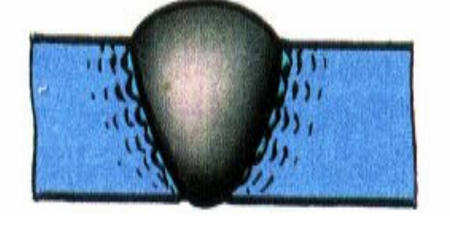

Наплыв – вылившийся избыточный металл: наплавка расползается без образования надежного сварного шва, нет прочного диффузного слоя. Электродуга не успевает проплавить заготовку из-за недостаточного напряжения. Другая причина – плохо зачищенные кромки, остатки окалины не расплавляются.

Внутренние

Внешне невидимые, но нарушающие структуру металла изъяны самые коварные. Внутренние дефекты вне зависимости от причин возникновения недопустимы на сосудах высокого давления, трубопроводах, деталях, работающих на излом.

Отпотина или трещина бывает:

- холодная – появляются после остывания наплавки и диффузного слоя вследствие остаточных напряжений в области разогрева;

- горячая – продольные или поперечные растрескивания, возникающие в металле на границе формирующегося зерна.

Горячие трещины на фазе формирования кристаллической решетки в легированных сплавах:

- из-за нарушения технологического процесса (не те электроды, рабочий ток);

- при непредвиденном отключении сварочного аппарата во время замыкания по падающей капле.

Природу трещин установить несложно. Горячие появляются сразу, характерны для массива шва, области термовлияния, если допущен перегрев или температура ниже точки плавления. Холодные формируются постепенно, пока идут фазовые превращения жидкой массы в кристаллическую решетку. Возможные причины:

- не успевшие выделиться молекулы водорода (недостаточный разогрев);

- высокая влажность воздуха на рабочем месте;

- плохая экранизация расплава защитной атмосферой.

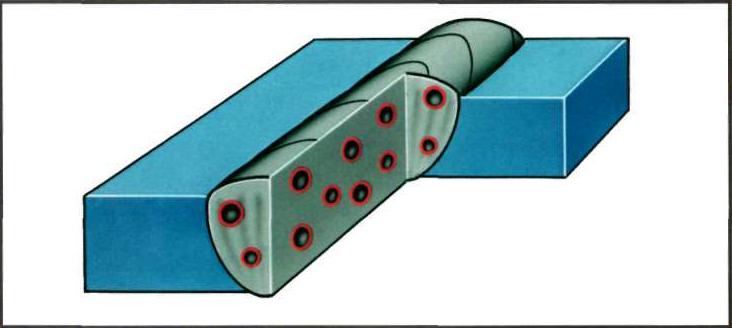

Поры классифицируются по размеру, месту расположения. Они возникают:

- из-за инородных тел, попадающих в сварочную ванну (окислы и шлаковые включения, чешуйчатость ржавчины, влага, вольфрамовые частички от неплавящегося электрода могут стать причиной образования газовых пузырей);

- если расплав недостаточно хорошо защищен (с обмазки выделяется мало шлака, тонкий слой флюса, сдувает защитное облако газа);

- когда нарушается технологический процесс (не выдержана температура предварительного нагрева заготовок, не подготовлены электроды, неправильно выставлен сварочный ток).

Шлак остается в порах, если нарушена технология. Вольфрам попадает при недостаточном экранировании ванны инертным газом. Оксидные пленки остаются при плохой зачистке свариваемых поверхностей.

Непровар – дефект, характерный для начинающих. Стык между деталями недостаточно заполнен, толщина диффузного слоя неравномерная. Чаще выявляется при многослойной проходке глубоких кромок, когда не производится промежуточная проковка и удаление окалины. Другие возможные причины:

- плохая подготовка заготовок;

- слишком плотная установка деталей, маленький зазор;

- высокая скорость сварки (наплавка не успевает заполнить пустоты);

- отклонение электрода (расплав образуется рядом со стыком, а не над ним);

- неправильно установленный рабочий ток (электроду для расплавления не хватает ампеража).

Пережог (его еще называют перегревом) характерен при несоблюдении технологии сварки: когда ток больше, чем нужен, а скорость низкая. Нарушается структурная решетка: зерна в шве формируются слишком крупные, металл становится хрупким из-за критической ударной вязкости. Дефект не устраняется термообработкой, влияющей на микроструктуру, необходимо делать глубокую зачистку, а затем заделку области пережога.

Сквозные

Просветы определяются визуально или при проверке герметичности. Главная причина сквозных дефектов – прожоги. Характерны для тонкостенных деталей, электрод насквозь прожигает металл рядом с наплавленным шовным валиком. Причина прожога – несоблюдение технологического процесса:

- большой зазор между свариваемыми заготовками;

- повышенный ток;

- низкая скорость перемещения электрода;

- прекращение подачи защитного газа.

При образовании отверстия ванна расплава не формируется, металл утекает за ее пределы.

Контроль качества сварных соединений

Сварщик несет индивидуальную ответственность за качество работы. Недопустимые дефекты – такие, при которых изделие или конструкцию нельзя эксплуатировать. Поврежденный сварочный шов может лопнуть под воздействием окружающей среды, силовой нагрузки. Контролеру необходимо выявить тип дефекта, место его расположения, размер. В зависимости от предполагаемых условий эксплуатации выбирает методы контроля.

ВИК (визуально-измерительный) – самый простой и доступный. Соединение измеряют, осматривают. Для улучшения визуализации используют лупы, реже микроскопы (смотрят зернистость застывшего металла).

Цветная дефектоскопия используется для выявления трещин, несплошностей, наплывов в области сварных швов.

Диагностические методы с использованием приборов (радиационный, ультразвуковой, магнитно-резонансный) определяет внешне невидимые дефекты образованного металлического слоя, зон фазового перехода, где возникают внутренние напряжения. Место сварки покрывают тремя типами химических средств. Сначала очистителем (ацетоном или другими растворителями) подготавливают поверхность. После этого сварной шов из пульверизатора или кисточкой покрывают индикатором-пенетрантом, подходящими к данному виду стали или цветного металла. Затем проявителем. Через несколько секунд несплошности становятся видны. Индикаторную пленку после осмотра сварного соединения снимают сухой тканью и салфеткой, следов на деталях не остается.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Суть проверки сварных швов на герметичность. Характеристика и технология основных способов

Кроме прочности, сварные соединения сооружений и изделий должны обладать герметичностью (непроницаемостью).

Понятие о контроле сварных швов на герметичность

Под контролем герметичности подразумевается вид неразрушающего контроля, при котором оценивается или измеряется суммарный поток (натеканий, утечек) рабочей среды (газа, жидкости), просачивающейся сквозь неплотности. Полученное значение сравнивается с допустимой нормой, приведенной в технических условиях.

Способы контроля герметичности подразделяются по критериям:

К простейшим методам контроля сварных швов на герметичность относятся капиллярные, компрессионные, вакуумные.

Испытание на непроницаемость проводится после визуального осмотра сварных швов. Контрольной проверке на непроницаемость подлежат швы изделий для транспортировки и хранения газа и жидкостей. Контроль осуществляется с применением аммиака, керосина, способом вакуумирования, гидравлических и пневматических испытаний.

Требования к сварным изделиям, подлежащим контролю на непроницаемость:

- соответствие их изготовления чертежам, техническим условиям;

- наличие сопроводительной документации;

- поверхность должна быть подготовлена к испытаниям.

Способы проверки

Контроль сварных швов на герметичность проводится такими способами:

Керосином

Метод используется для проверки плотности сварных швов сосудов и резервуаров из металла до 10 мм толщиной, не работающих под давлением.

В основе проверки керосином лежит явление капиллярности. Суть способа состоит в способности керосина подниматься по сквозным порам и трещинам. Испытание керосином позволяет выявить дефекты, имеющие размер от 0.1 мм.

Технология заключается в обмазывании шва с одной стороны раствором мела или каолина в воде. После высыхания мелового состава шов с обратной стороны смачивается несколько раз керосином. Если имеются трещины, поры, несплошности, через них просачивается керосин и проявляется пятнами на меловой покраске.

Время испытания керосином:

- при температуре выше 0 °С – от 4 часов, ответственных изделий – 12 часов;

- при отрицательной температуре – от 8 часов, для серьезных объектов – 24 часа.

Аммиаком

Метод основан на свойстве индикаторов определенного вида (раствор азотно-кислой ртути или фенолфталеина) изменять окраску в результате воздействия сжиженного аммиака. Применяется для испытания замкнутых сварных сосудов на плотность.

Методика процесса состоит в оклеивании сварного шва снаружи полосками бумаги, пропитанными 5% раствором азотно-кислого серебра. В контрольный сосуд нагнетается сжатый воздух с содержанием 1% аммиака. Пары аммиака проходят сквозь неплотности шва, реагируют с азотно-кислой ртутью, вызывая окрашивание бумаги в серебристо-черный цвет напротив расположения дефекта. Если в качестве индикатора используется раствор фенолфталеина, окраска бумаги будет ярко-красной.

Характер и размеры дефекта зависят от скорости появления следов на бумаге, их размеров и формы.

Время проникновения аммиака сквозь неплотности сварного шва составляет от 10 минут до получаса.

Пневматическим способом

Метод предназначен для проверки плотности сварного шва изделий, работающих под давлением. В замкнутый сосуд небольшого размера, герметизированный заглушкой, до давления, на 10-20% превышающее рабочее, нагнетается сжатый воздух. Изделие погружается в воду. Наличие дефектов сварного шва определяется по пузырькам воздуха, выходящим через неплотности.

Крупногабаритные предметы герметизируют, швы промазывают мыльным раствором. В испытуемую конструкцию под давлением, превышающим рабочее на 10-20%, подается газ. Признаком дефекта является появление пузырей на шве, смоченном мыльным раствором.

Проверка крупных сосудов и газопроводов проводится на падение давления. Ввиду большой протяженности швы не обмыливают. Наличие дефектов определяется по падению давления за период 24 часа.

Испытание под давлением не допускает обстукивания сварных швов. Проверка проводится в изолированном помещении. Проведение контроля крупногабаритных изделий требует соблюдения осторожности.

Гидравлическим

В зависимости от типа конструкции существует 3 вида гидравлических испытаний:

- гидравлического давления (гидравлические системы, трубопроводы);

- налив воды (цистерны, баки, резервуары);

- полив струей воды с одной стороны (изделия большой протяженности).

- Способ гидравлического давления. Проверяемый объект герметизируется и заполняется под давлением рабочей жидкостью или водой. Вид жидкости, ее давление и время испытания зависят от назначения контрольного образца. Цифра пробного испытательного давления указывается в проекте. Для трубопроводов составляет 1.25 и более значения рабочего давления. Пробный контроль проводится при температуре воздуха выше нуля. Результат считается удовлетворительным, если на сварном шве отсутствует запотевание и не обнаружена течь, а манометрическое давление не упало.

- Контроль наливом. Изделия до заданного уровня заполняется водой. При температуре воздуха выше 0° С, воды – выше 5° С, время выдержки – до 24 часов. Требуется постоянное наблюдение за понижением уровня воды и состоянием сварных швов. Шов, находящийся сверху, при обнаружении дефектов освобождается от воды, дефекты устраняются, вода доливается с целью испытания вновь заваренного участка шва. Операции повторяются до полного устранения всех дефектов.

- Полив струей воды. Испытание проводится струей воды из брандспойта с выходным отверстием от 15 мм. Скорость движения струи, направляемой вдоль шва, 1 м/мин. Давление воды в шланге – не менее 1 атм. Расстояние от наконечника брандспойта до поверхности изделия – до 2 м. Поверхность стороны исследуемого образца, обратная от поливаемой водой, должна быть сухой. Ее осмотр выполняется одновременно с поливом. Дефектные места проявляются возникновением течи, появлением капель воды, запотеванием поверхности сварного шва или околошовной зоны.

Вакуумом

Способ заключается в изоляции испытуемого изделия от внешней атмосферы путем откачки воздуха и проверки вакуума. При наличии в сварных швах дефектов вакуум будет нарушаться.

Метод подходит для контроля герметичности швов, к которым имеется доступ лишь с одной стороны – днищ вертикальных резервуаров, газгольдеров, гидроизоляционных ящиков, кровель цилиндрических нефтерезервуаров. Проверка осуществляется вакуум-прибором.

Камера устройства устанавливается на стык шва, обмазанный индикатором – мыльным раствором – и включается насос. Под воздействием атмосферного давления воздух проходит сквозь неплотности сварного соединения, и в местах дефектов возникают мыльные пузыри, которые можно наблюдать через стекло камеры. В условиях низких температур к пенному индикатору добавляется хлористый натрий (поваренная соль) или хлористый кальций.

Читайте также: