Как проверить сварочный шов на трубе

Обновлено: 20.05.2024

Трубопроводы – это магистрали, состоящие из большого количества труб, соединенные между собой сваркой. Последняя может быть проведена некачественно, что повлечет за собой непоправимые последствия – разрыв сварного шва. Поэтому до передачи трубной магистрали в эксплуатацию проводят неразрушающий контроль трубопроводов.

Насколько важно проводить контроль качества

Трубные магистральные конструкции подвергаются серьезным нагрузкам, как изнутри, так и снаружи. Поэтому контролю качества сварных швов уделяется особое внимание.

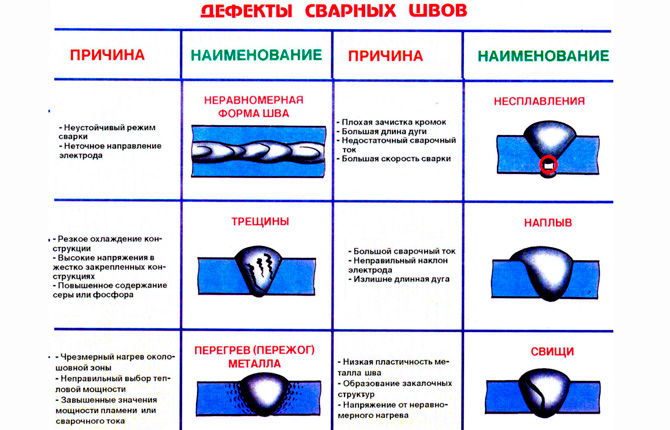

Процесс сварки связан с высокой температурой, которая расплавляет металл труб. Именно в это время изменяется их структура. Если не соблюдать технику сварочного процесса, то после охлаждения внутри шва образуются дефекты. Сварной металл становится неоднородным.

- Внешние. Хорошо видны на поверхности шва. К этой категории также относятся те изъяны, которые располагаются внутри металла на глубине не более 2 мм.

- Внутренние, они же глубинные. Располагаются глубже, чем на 2 мм.

Дефекты стыков трубопроводов имеют разную форму и расположение. Среди них есть изъяны со стандартными названиями и специфическими:

- Трещины. Дефект, который имеет длину в несколько раз больше, чем ширину. Это самый опасный момент в сварном шве, который часто и приводит к его разрыву. Трещины входят в две категории. Они могут располагаться как внутри шва, так и снаружи. Нередко встречаются сквозные трещины. Они самые опасные.

- Поры, они же раковины. Шарообразного вида дефекты (форма может быть и другой, но всегда полой), образующиеся за счет газов, которые выделяются в процессе сварки металла. Относятся к внутренней группе.

- Кратеры. Это практически поры, которые образовались на поверхности сварного шва трубопровода (небольшие углубления). Причина их появления – обрыв сварочной дуги. Опасность кратеров в том, что в их месте появления уменьшается толщина сварного шва. А это влияет на прочность стыка.

- Подрезы. Образуются на границе торцов труб и сварного шва. За счет этого уменьшается площадь соприкосновения двух металлов. На таких участках увеличивается внутреннее напряжение, особенно, когда увеличивается нагрузка на трубопровод.

- Наплывы. Это слой металла, который накладывается на поверхность шва. Получается так, что верхний и нижний слои практически ничем не связаны. Сечение соединения не такое, как требуется по ГОСТу.

- Непровары. Внутренняя разновидность дефектов. Характеризуется тем, что внутри соединения трубопровода находится металл, не обладающий требуемыми характеристиками. Он был создан под действием более низкой температуры, чем этого требует ГОСТ. Поэтому из-за нагрузок на таком участке быстро растет напряжения металла, что приводит к деформации с последующим разрывом.

- Металл сварного шва пористый. Это все те же поры или раковины, только малых размеров и расположенных равномерно по всему объему сварного соединения (в целом или по участкам).

- Посторонние частицы внутри шовного металла. Причина – плохая работа сварщика. Перед началом сварочных работ все соединяемые поверхности тщательно очищают. Обычно для этого используют щетки по металлу и обезжириватели. Если подготовку не провести, то в сварной шов попадает мусор, снижающий его прочность.

- Прожог. Это когда нарушена технология сварки и электродная дуга проходит сквозь металл соединения. По этой же причине с другой стороны образуются наплывы.

Чтобы все эти неприятности не повлияли на работу трубопровода, проводят контроль. Сегодня применяют разные методы, но все они входят в категорию неразрушающих. Разрушающие методики тоже есть, но они используются для проведения лабораторных исследований. Неразрушающие во всех остальных случаях.

Они удобны тем, что:

- нет необходимости вырезать исследуемый объект и везти его в лабораторию;

- все процессы проводятся на месте сварочных работ;

- для проведения контроля требуется компактное оборудование, небольшого веса.

Существуют строгие требования проведения неразрушающего контроля трубопровода. Диагностику выполняет обученный специалист. При этом строго выдерживаются правила и нормативы проведения контроля.

Какими методами пользуются во время проведения неразрушающего контроля

Существует несколько видов неразрушающего контроля трубопроводов, в которых применяют различные материалы, приборы и технологии.

- Визуально-измерительный контроль.

- Радиографическая дефектоскопия.

- С помощью ультразвука.

- Магнитная дефектоскопия.

- Капиллярный метод.

Визуально-измерительный

В основе этого вида контроля трубопроводов – осмотр соединений труб, как визуальный, так и с помощью измерительных приборов. Поэтому эта методика определяет только внешние дефекты.

Данный неразрушающий способ является неточным, хотя простым в исполнении. Этот тип контроля обязательный. Его проводят перед тем, как перейти к другому неразрушающему способу. Ведь обнаружив изъян на поверхности, можно не переходить к другой стадии, которая является более дорогой в исполнении. Такой стык сразу можно забраковать.

Что касается простоты проведения, то обычно для этого используют простой измерительный прибор, к примеру, штангенциркуль или линейку. Перед замерами участок с изъяном очищают спиртом, кислотой или другим растворителем.

Если, к примеру, трещина имеет малые размеры, в помощь берут лупу. Обязательное условие проведения данного вида неразрушающего контроля – определить форму дефекта и его размеры.

Радиографическая дефектоскопия

Один из самых точных способов неразрушающего контроля трубопровода, который позволяет выявить даже незначительные изъяны сварного шва. При этом определяется и точное их место расположения.

В основе методики лежит обычный рентген. Используют небольших размеров установку, которая просвечивает металл соединения элементов трубопровода и отображает их на рентгеновской пленке.

Ультразвуковой неразрушающий контроль

Технология основана на акустических изменениях внутри металла. Если он однородный, то звук пройдет без изменения своих характеристик и направления. Когда же на пути встречается дефект, то изменения появятся, и они отразятся на приемнике. Основной параметр изменения – скорость движения звука.

Суть неразрушающей методики:

- ультразвук, обладающий сверхвысокой частотой колебания, выпускается из усилителя;

- он проходит через сварной шов;

- если он столкнулся, к примеру, с трещиной или раковиной, то отразиться от их внутренней поверхности (полости), изменит направление и вернется в приемник.

Чем больше угол преломления, тем больше в размерах трещина или другой дефект.

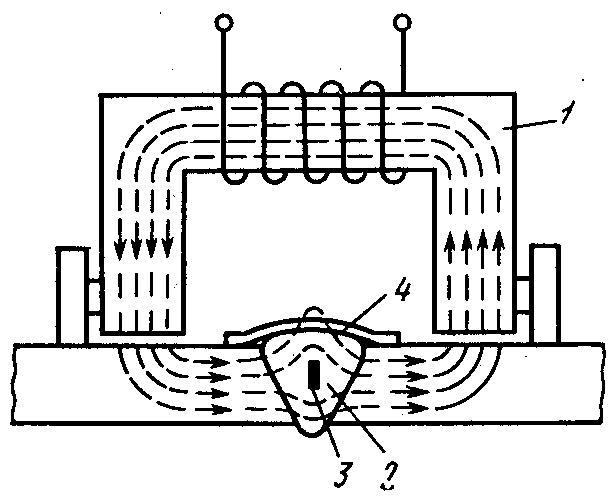

Магнитный неразрушающий контроль

Существует такой термин, как магнитная проницаемость. Это когда магнитные волны проходят через металл за определенный промежуток времени. Если этот показатель уменьшается, то внутри материала на пути волнам встретилось препятствие, которое они стали огибать. Поэтому их скорость упала, а время прохождения увеличилось.

Для проведения этого неразрушающего контроля сварных соединений трубопроводов используют специальное оборудование. С его помощью сквозь металл пропускают электромагнитные волны. На поверхность предварительно насыпают порошок или льют суспензию с железом внутри. Минерал собирается вокруг дефектного участка.

Есть другой вариант с названием магнитография. Здесь вместо порошка или суспензии используют магнитную пленку. На ней все недостатки металла и отображаются. После проведения контрольных процедур пленку помещают в дефектоскоп, откуда информацию и считывают. Она может быть звуковой или в виде изображения.

Капиллярный неразрушающий контроль

Эта технология дает возможность определить дефекты сварного шва в системе трубопроводов с помощью специальных жидкостей, которые называются пенетранты. Основное их свойство – проникать в материалы, если в них есть даже капиллярные изменения.

К таким жидкостям относятся:

- керосин;

- скипидар;

- бензол;

- трансформаторное масло и прочее.

Если пенетрант прошел сквозь металл соединения труб, то значит, в нем есть изъян. Если не прошел, то все в порядке.

Процесс проведения неразрушающего контроля:

- на сварное соединение трубопровода наносится мел или каолин в жидком виде;

- после высыхания нанесенного слоя сухую часть убирают;

- поверх оставшегося слоя наносится керосин;

- через полчаса надо проверить обратную сторону стыка;

- если подтеки керосина там обнаружены, значит шов дефектный, если нет – соединение надежное.

Сегодня в пенетранты добавляют вещества, которые помогают четче выявить недостатки металлов. В основном два:

- пигмент красного цвета;

- люминесцирующее вещество.

Первый используют, когда контроль проводят днем с естественным освещением участка. Второй ночью, для чего используют лампы с ультрафиолетом.

Неразрушающий контроль трубопровода, который не подвергается серьезным нагрузкам, можно проводить более простыми способами: гидравлическим или пневматическим. Для этого внутрь магистрали загоняют под давлением воду или воздух соответственно.

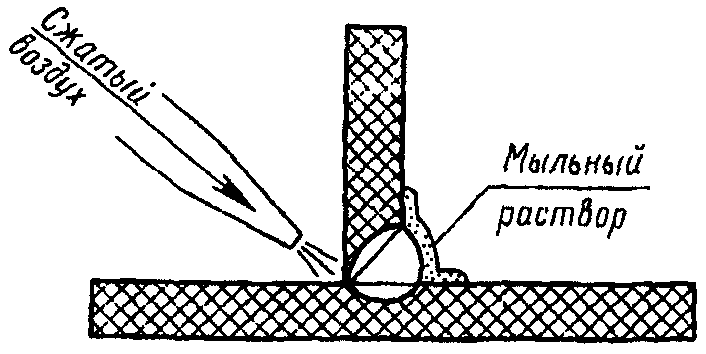

В первом случае неразрушающий контроль проводится с помощью определения подтеков с противоположной стороны соединения, то есть с внешней стороны труб. Во втором дополнительно используют пену, которую наносят на сварной шов. Если она начинает пузыриться – дефект присутствует.

Неразрушающие методы контроля трубопроводов упростили проверку целостности и качества трубных соединений. Применения дефектоскопии, особенно это касается рентгена и ультразвука, практически приблизило вероятность обнаружения недочетов сварки к 100%. При этом такой контроль позволяет узнать, где располагается дефект, сколько их, каких размеров и формы.

А как считаете вы, нужно ли применять более сложные методики неразрушающего контроля трубопроводов или можно обойтись подачей воды/воздуха в систему? Напишите в комментариях. Поделитесь статьей в соцсетях и сохраните в закладках.

Дополнительно о том, как проводится контроль сварных швов, вы узнаете в видео.

Как проверить сварочный шов на герметичность

Объекты, предназначенные для транспортировки или хранения жидких и газообразных веществ, должны подвергаться контролю герметичности сварных соединений. Проверка непроницаемости проводится работниками ОТК предприятия. Периодический контроль во время эксплуатации выполняет владелец в сроки, определяемые нормативными документами.

Суть контроля герметичности сварных соединений

Проверка герметичности ― это метод неразрушающего контроля, основанный на способности газов или жидкостей просачиваться сквозь мельчайшие отверстия. После его проведения визуально оценивают или измеряют массу просочившейся через изъяны сварного соединения рабочей среды. Полученный результат сравнивают с допустимыми значениями, указанными в нормативных документах. При назначении периодичности проверки непроницаемости и способа выполнения учитывают:

- физико-химические свойства рабочей среды;

- величину давления;

- температуру окружающей среды;

- условия эксплуатации.

Способы проверки сварных швов на герметичность

Перед контролем на непроницаемость сварочный шов должен быть подготовлен. Поверхность очищают от шлака и окалины при необходимости протравливают. Если при осмотре не выявлены крупные дефекты, выбирают приемлемый способ проверки герметичности.

Гидравлическое испытание

В зависимости от назначения и размеров объекта для проверки сварных швов на герметичность выбирают один из 3 вариантов:

- Трубопроводы и сосуды, работающие под давлением, герметизируют, через штуцер закачивают воду, создавая давление выше рабочего на 25 — 50%. Испытание проводят в течение 10 — 15 минут при плюсовой температуре. О результате судят по протеканиям, запотеванию, величине падения давления.

- Резервуары и цистерны для хранения жидкостей на сутки заполняют водой с температурой не меньше 5⁰ Степень герметичности определяют по понижению уровня. После устранения дефектов проверку повторяют.

- У объектов большой протяженности стыки на герметичность проверяют струей воды, направляемой по швам под давлением от 1 атм. Брандспойт держат на расстоянии не больше 2 метров от поверхности. Дефекты проявляются с обратной стороны в виде протечек, водяных капелек, запотевания швов.

Пневматическое испытание

Небольшие, герметично закрытые емкости, заполняют сжатым воздухом под давлением на 10 — 20% больше рабочего. После погружения в воду места неплотностей выявляют по пузырькам. У объектов большого размера сварные швы обмазывают мыльным раствором. После подачи внутрь сжатого воздуха дефекты обнаруживают по вздувшимся пузырям. При проверке на герметичность сварных швов газопроводов и резервуаров большой емкости, у которых много соединений, мыльную пену не наносят. О степени непроницаемости судят по величине падения давления сжатого воздуха в течение суток.

Проверка керосином

Этим способом выявляют дефекты размером от 0,1 мм в металле толщиной до 16 мм у объектов без давления. Чтобы начать проверять сварочный шов на герметичность, поверхность окрашивают разведенным в воде мелом или каолином. После просушки с обратной стороны 2 — 3 раза наносят керосин. Величину изъянов определяют по размерам жирных пятен желтого цвета, выступивших на окрашенной поверхности. Длительность проведения испытания 12 часов, если температура воздуха плюсовая, ниже 0⁰C ― 26 часов.

Проверка аммиаком

В основу метода заложено свойство химических индикаторов (нитрата ртути или фенолфталеина) изменять цвет при контакте с аммиаком. Метод применяют для проверки непроницаемости сварных швов на замкнутых сосудах.

Перед началом испытания подготавливают бумажные полоски или отрезки медицинского бинта пропитанные 5% раствором нитрата ртути. Их накладывают поверх сварных соединений, сосуд заполняют сжатым воздухом, в который добавлен аммиак до концентрации 1%. При прохождении его паров через изъяны окраска индикатора в этих местах становится серебристо-черной. Когда для пропитки берут фенолфталеин бумага над дефектами меняет цвет на ярко-красный. Вид и величину неплотностей определяют по размеру, форме, скорости проявления окрашенных пятен.

В зависимости от толщины металла испытание проводят в течение 10 — 30 минут.

Испытание вакуумом

Проверку сварных швов с односторонним доступом проводят вакуумным прибором. Швы предварительно покрывают мыльным раствором. Затем закрепляют камеру, после включения насоса внутри образуется вакуум. Наружный воздух за счет атмосферного давления проходит через изъяны, создавая вздутия. За образованием мыльных пузырей следят через прозрачное окно прибора. В раствор добавляют поваренную соль, если испытания проводят при минусовой температуре.

При проверке герметичности под давлением нельзя обстукивать швы. Для проведения испытаний должно быть выделено изолированное помещение с хорошей вентиляцией. Контроль крупных объектов выполняют, соблюдая осторожность.

Методы контроля качества сварных соединений

Завершающий этап сварочных работ – проверка структуры шва. Для контроля качества сварных соединений деталей, металлоконструкций разработаны различные методики визуальной и лучевой диагностики состояния шва. Соединения также проверяют ультразвуком, электромагнитными волнами.

Массово выпускается оборудование, помогающее определить внутренние невидимые глазу дефекты. Важен контроль качества, герметичность трубопроводов высокого давления, монтируемых методом сварки. От этого зависит безопасность эксплуатации системы. Скрытые в толще сплава трещины, пористость, другие дефекты снижают ударную стойкость металла. Сварные соединения обследуются в области соединения и зоны термического влияния, где велика вероятность изменения зернистости. Контроль качества – необходимая операция технологического процесса сварки, утвержденная стандартом. Процедура соответствует установленному регламенту. Швы низкого качества переваривают, сварные детали с дефектами соединений отправляют на переплавку, это брак.

Методы контроля сварных швов

Для проведения контроля качества сварных швов комплектуется штат сотрудников. Люди проходят обучение, изучают разрушающие и неразрушающие виды исследований качества соединений. Учатся обращаться с приборами, созданными для контроля качества диффузного слоя сварного соединения. Разрушающие способы диагностики применяются редко, только при массовом производстве металлоизделий. Из партии произвольно выбирается несколько деталей, делаются разрезы по сварному соединению. На основании обследований нескольких изделий из партии принимают или отправляют в брак всю продукцию.

Для металлоконструкций применяют неразрушающие методики проверки качества, сохраняющие целостность соединений, проката, используемого для сварки. Существует масса методик, по которым определяют несплошности. О видах контроля сварных соединений, их особенностях полезно знать каждому сварщику.

Визуально-измерительный контроль

Для подобной проверки сварных конструкций не понадобятся специальные приборы или жидкости. Просто проводится тщательный осмотр диффузного слоя, околокромочной области. На сварном соединении не должно быть:

- видимых несплошностей;

- неоднородностей;

- трещин;

- раковин;

- пор;

- свищей;

- сколов;

- непроваров;

- неравномерных складок.

Внутренние дефекты определяются с низкой вероятностью, предположения строятся по внешним факторам риска возникновения дефектов. Дополнительно с помощью измерительных приспособлений проводится проверка ширины и высоты шовного валика.

Внешний осмотр сварочных соединений всегда субъективен. Результат зависит от зоркости контролера, личного опыта. Для лучшей визуализации применяют лупы различной кратности, предусмотрены лампы или фонарики для освещения осматриваемой зоны. На основании визуального исследования делаются предварительные выводы.

Для измерения шовного валика контролеры пользуются штангенциркулем, металлическими линейками, сделанными по ГОСТу. Точность измерений большая.

Если выявлены внешние дефекты, параметры валика не соответствуют регламентированным, качество соединений признается низким. Соединение приходится переваривать.

Когда результаты проверки сварных швов сомнительные, проводится дальнейшая диагностика с помощью других методик.

Ультразвуковой метод

Ультразвуком выявляются инородные включения, внутренние раковины. У контроля сварных соединений имеются достоинства и недостатки. Но речь не об этом. Важно понять суть процесса. Прибор проверяет способность металла проводить ультразвук. Когда волны достигают края дефекта, они отражаются, меняют направление. До регистратора уже не доходят.

Разные типы несплошностей искажают поток ультразвуковых волн по-своему. У контролера имеются альбом иллюстраций, по которым методом сравнения определяется тип дефекта. Исследование доступное, часто применяемое. Дает хорошую результативность. Для оценки результатов не нужно делать поправки на физико-химические характеристики исследуемых сплавов.

Капиллярный контроль

Испытания соединения капиллярным методом основано на способности некоторых жидкостей проникать в самые мелкие микротрещины, незаметные глазу. Для контроля качества сварки требуются расходные материалы. Исследуемую область для лучшей визуализации покрывают краской или мелом. В жидкости добавляют хорошо видимые красящие пигменты. Выпускают индикаторные составы с люминесцентными свойствами. При попадании света на краску отраженный световой поток усиливается в несколько раз.

Жидкости называются пенетрантами (в переводе с английского «проникающая влага»). Имея незначительное поверхностное натяжение, пенетранты способны просачиваться в микропоры. На месте дефекта проявляется четкий контрастный рисунок. Этим методом проверяют качество сварки любых металлов. В качестве пенетрантов для самостоятельной проверки сплошности сварных конструкций применяют органические растворители и разбавители (керосин, бензол, скипидар и другие).

По рисунку получают объективную картину состояния шва. Чем больше краски на поверхности, тем хуже качество соединения. Метод чаще применяется для металлов, склонных к растрескиванию при термическом воздействии, сплавов с большой линейной усадкой при остывании.

Проверка сварочных швов на проницаемость

Когда от качества сварного шва зависит прочность сосудов высокого давления, гидросистем или трубопроводов, контроль особенно важен. У метода много названий:

- пузырьковый метод контроля;

- пневмоиспытание;

- течеискание;

- гидроиспытание и другие.

Технологии проведения испытаний условно делят на пневматические и гидравлические. Из названия понятно, что в первом случае речь идет о воздушной проверке сварных швов, во втором – водяной.

Контроль качества швов по проницаемости схож с капиллярной методикой, только жидкости или газовые смеси подаются под давлением. Пневматический контроль подразумевает применение сжатого газа или воздуха, который подается в исследуемую область. Снаружи шов покрывают мыльным раствором, образующим пленку. Для приготовления раствора соблюдается пропорция: 250 г мыла на литр воды. Если имеются несплошности, на поверхности появляются пузыри.

Разновидности пневматического контроля:

- Вакуумный метод. С одной стороны сварного соединения создается вакуум, с другой – наносится мыльный раствор. Причина появления – сквозные дефекты.

- Когда контроль качества проводится при отрицательных температурах, вместо воды используют спиртовой раствор с низкой температурой замерзания.

- Еще одна технология – метод погружения. Сварную деталь полностью погружают в мыльный раствор. Скопившийся в дефекте воздух выйдет наружу, образуя пузыри.

- Можно заменить газ аммиаком. Швы предварительно оборачивают бумагой. Там, где нарушена герметичность, на бумаге проступят красные пятна.

Гидравлический метод испытаний основан на способности воды или масла создавать давление. Деталь выдерживают в жидкости от 5 до 15 минут, чтобы заполнились все сквозные дефекты. После этого достают, зона около сварного соединения обстукивается молотком. По просачиванию жидкости определяют трещины.

Когда проверяют емкости, жидкости заливают вовнутрь. Трубопроводы тоже проверяют изнутри, фрагменты заполняют воздухом. Метод контроля герметичности простой, но действенный. При обнаружении дефектов швы переваривают. Затем контроль качества проводят еще раз.

Магнитная дефектоскопия

Магнитный метод основан на способности металлов намагничиваться под воздействием магнитного поля. Понятно, контроль сварных швов, основанный на эффекте электромагнетизма, не применяется для проверки соединений цветных металлов, алюминия, нержавеющих сплавов.

Технология магнитных исследований:

- С помощью специального прибора контролер создает в области сварного соединения постоянное магнитное поле.

- Формируются силовые электромагнитные линии, под воздействием которых мелкие частицы металла способны двигаться, занимать фиксированное положение.

- В качестве индикатора для исследований используют металлический порошок или мелкую ферримагнитную стружку. Измельченный металл размещают в околошовной области.

- Если металл однородный, рисунок получается без искажений. Когда имеются раковины, трещины, шлаковые включения, положение электромагнитных линий искажается.

Диагностика магнитопорошковым способом эффективна, поле способно исказить даже незначительные дефекты. В месте проекции на поверхности скапливается порошок. Главный недостаток методики – трещину не определить, если она параллельна силовым линиям.

Радиационный контроль

При проверке сварных соединений радиационными волнами важно соблюдать правила техники безопасности. Радиографический или гаммаграфический метод по сути – это рентген шва. Прибор по конструкции подобен рентген-аппарату, поэтому меры предосторожности следует соблюдать неукоснительно. Описание методики:

- прибор продуцирует гамма-излучение;

- рентгеновские лучи проникают через металл, там, где имеются несплошности, отклоняются от первоначальной траектории;

- заканчивая свой путь, гамма-лучи создают изображение на специальной пленке;

- результат оценивается по изменению плотности потока лучей.

Это самый передовой, дорогостоящий, небезопасный метод исследования качества сварного шва. Требуется специальное оборудование, длительное обучение контролера. Избыточное нахождение с излучателем рентгеновских волн негативно сказывается на состоянии здоровья контролера.

Современные аппараты с компьютерным блоком управления способны увеличивать получившуюся картинку, выводят ее на экран, расшифровывают в автоматическом режиме. Точность результатов повышается.

Оформление документации

На основании испытаний составляется акт дефектов сварных соединений. Проверяющие фиксируют каждый дефект, дают краткое описание. Результаты заносятся в журнал сварки, такой документ заполняется бригадой на каждом объекте. Спецжурнал является первичным документом, заполняется в соответствии со СНиП по каждому узлу конструкции.

После окончания работ журнал сдается заказчику, подшивается к другой техдокументации по объекту.

Помимо спецжурнала при сварочных работах оформляется схема стыков с полным описанием технологи. Прилагаются сертификаты на используемые расходные материалы (электроды, флюс или присадочную проволоку). Акты исследований сварных швов (контроля качества соединений с внешней стороны изделия) составляются для каждого сварщика индивидуально. Когда проводится приборная диагностика, результаты диагностики, заключения контролеров прилагаются.

Документация необходима для отчета, судебных разбирательств в случае аварии. Без акта обследования швов работы не актируются, объект не принимается. При работе с ответственными конструкциями предъявляются самые жесткие требования.

Когда обнаружены дефекты, даже если они возникли не по вине сварщика, а из-за некачественных расходных материалов, шов переваривается. Только после приемки соединения контролером производятся дальнейшие процедуры по принятию металлоконструкций объекта.

Способы контроля качества сварочных швов

Качество сварочных работ и сварных соединений сильно влияет на прочность конструкций или герметичность резервуаров. Несоответствие сварных швов заданным характеристикам приводит к разрушениям конструкций с катастрофическими последствиями, то же относится и к системам, работающим с сосудами и трубопроводами под давлением.

Поэтому после сварочных работ в обязательном порядке готовое изделие подвергают испытаниям и контролю на предмет обнаружения дефектов в сварных соединениях.

Все процедуры по контролю над качеством сварки определены ГОСТом или руководящими документами. В них также указаны допустимые нормы погрешностей. После испытаний составляется акт и протоколы с результатами измерений.

Методы проверки

Контроль качества сварочных работ, выполняемых на производстве, может быть разрушающим и неразрушающим. Первые методы используются выборочно. Проверяется одно или несколько изделий из большой партии, или часть металлоизделия в строительной конструкции.

Оно проверяется по различным параметрам определенным протоколом испытаний. Но главным образом используют специальные приборы или материалы позволяющие проверить качество сварных соединений без разрушения конструкции.

Основными способами неразрушающего контроля качества сварки являются:

- визуальный;

- капиллярный;

- проверка на проницаемость;

- радиационный;

- магнитный;

- ультразвуковой.

Имеются и другие способы и виды контроля качества сварки, но в силу своей специфики они не получили распространения.

Проверка состояния сварных швов не является одноразовым актом, это результирующий этап, который показывает, как работает система контроля качества на предприятии.

Для минимизации дефектов сварочных соединений проводят операционный контроль работ. Регулярно проводится аттестация, на которой комиссия сначала дает разрешение на сварку контрольного соединения. При прохождении сварщиками этого испытания проверяются теоретические знания.

Перед началом работ проверяется квалификация сварщика, у него должно быть удостоверение на право сваривания определенных марок стали и наряд-допуск.

Инженер по сварке и контролер из службы техконтроля проверяют качество сборки, состояние кромок, работоспособность сварочного аппарата, контролирует температуру прогрева, если это предусмотрено нормативно-технической документацией.

Контроль качества сварочных материалов осуществляется с момента поступления их на предприятие и до использования на сварочном посту. Проверку электродов проводят на каждом этапе хранения и использования, при необходимости их прокаливают.

При непосредственном проведении работ проверяют, какой режим сварки используется, дуговая сварка, аргонодуговая или иной вид сварки. Проверяют порядок наложения швов, размеры слоев и всего соединения.

Если предусмотрены специальные требования в проектно-технической документации, то и их реализацию. По завершении сваривания проверяет наличие клейма сварщика.

Внешний осмотр

Любая проверка качества сварных швов начинается с визуального контроля. Осматривают все 100% сварных соединений. Сначала проверяют геометрию и форму шва.

Визуальный контроль помогает выявить, наряду с наружными, часть внутренних изъянов. Так, переменные по габаритам валики швов и неравномерные складки говорят о непроварах, возникающих из-за частых обрывов электрической дуги.

Перед началом работ со сварных соединений удаляют шлак, окалины прочие загрязнения. Чтобы лучше можно было разглядеть дефекты, швы обрабатывают азотной кислотой (10%). Это придает матовость шву, что облегчает поиск изъянов.

После обработки кислотой необходимо провести тщательную протирку спиртом, чтобы предупредить ее вредное влияние на сплав.

Для повышения качества проверки можно использовать фонарь и оптическую лупу. Для контроля геометрических размеров применяют штангенциркуль и шаблоны.

Капиллярный метод

Данный способ контроля использует свойство жидкости затягиваться в очень мелкие капилляры. Быстрота и степень проникновения внутрь материала связана с его смачиваемостью и диаметром капилляров. Больше смачивается сплав и тоньше капилляры – глубже проникает жидкость.

Капиллярный способ контроля качества шва позволяет иметь дело не только с любыми металлами, но и с керамикой, пластмассой, стеклом. Главное его применение связано с проявлением внешних изъянов, которые невозможно или трудно определить невооруженным глазом. Иногда, используя, к примеру, керосин, можно обнаружить сквозные дефекты.

Способ очень простой, работает со времен возникновения потребности проверки сварочных швов. Для него даже разработан специальный ГОСТ 18442-80.

В капиллярном методе контроля качества сварки используют пенетранты – вещества, имеющие малое поверхностное натяжение и сильный цветовой контраст.

Проникая в дефектные зоны, и подсвечивая их, пенетранты визуализируют изъяны сварки. Их делают на основе воды, керосина, масла для трансформаторов и прочих жидкостей.

Наиболее чувствительные пенетранты могут проявить дефекты диаметром от 0,1 микрона. Капиллярный метод контроля качества сварки эффективен для дефектов до 0,5 мм шириной. При больших диаметрах пор или трещин он не работает.

Способ с применением пенетрантов заключается в очистке поверхности, нанесении контрольной жидкости и проявлении изъянов. Очень эффективен способ контроля сварных соединений с помощью керосина.

Несмотря на разнообразные приборы контроля качества сварки, проверку этим способом используют до сих пор. С одной стороны наносят раствор мела, дают время для сушки, затем с другой стороны шов смазывается керосином. Бракованные места проявляются через несколько часов в виде темных пятен.

Проверка сварных соединений на проницаемость

В случае применения сварки при изготовлении резервуаров требуется контроль герметичности. Для этого проводят испытания на непроницаемость соединений. Контроль качества проходит с применением газов или жидкостей.

Суть метода основана на создании большой разности давлений между наружной и внутренней областью емкости. При сквозных изъянах в сварном шве жидкость или газ будут переходить из области с высоким давлением в область с низким давлением.

В зависимости от используемого вещества и способа получения избыточного давления контроль проницаемости осуществляют пневматикой, гидравликой или вакуумом.

Пневматический способ

Применение пневматического метода контроля качества сварки требует накачивания резервуара каким-либо газом до давления величиной 150% от номинального.

Затем все сварные швы смачивают мыльным раствором. В местах протечек образуются пузыри, что очень легко фиксируется. Для лучшей визуализации используют добавку аммиака, а шов покрывают бинтом пропитанным фенолфталеином. В местах протечек появляются красные пятна.

Если нет возможности накачать емкость, то применяют способ обдува. С одной стороны шов обдувается под давлением не менее 2,5 атмосферы, а с другой обмазывается мыльным раствором. Если имеется брак, то он выявится в виде пузырьков.

Гидравлический способ

При гидравлическом способе контроля качества сварки проверяемая емкость заполняется водой или маслом. В сосуде создается избыточное давление, которое больше номинального в полтора раза.

Затем в течение определенного времени, обычно 10 минут, область вокруг шва обстукивают молотком со скругленным бойком. При наличии сквозного дефекта сварки появится течь. Если избыточное давление невелико, то время выдержки резервуара увеличивают до нескольких часов.

Магнитная дефектоскопия

Явление электромагнетизма используется в магнитных дефектоскопах. Каждый металл имеет свою степень магнитной проницаемости. При прохождении через неоднородные материалы магнитное поле искажается, что говорит о присутствии инородных элементов внутри структуры.

Это используется в приборе для контроля качества сварки. Он вырабатывает магнитное поле, которое проникает в исследуемый металл. Неоднородности фиксируются магнитопорошковым или магнитографическим способом.

В первом случае на сварной шов наносят ферромагнитный порошок. Там где происходит скопление порошка вероятнее всего непровар, нет сплошного соединения. Порошок может быть сухим или влажным, с примесью масла или керосина.

Во втором случае на шов накладывают ферромагнитную ленту. Затем ее пропускают через прибор, где анализируют все аномалии, зафиксированные на ленте, и определяют дефекты сварки.

Магнитный способ контроля качества имеет ограничения, связанные с самим принципом действия прибора. Он может проверять качество сварных соединений только ферромагнетиков, к которым некоторые стали и цветные металлы не относятся. Соответственно, такой способ контроля имеет ограниченное применение.

Ультразвуковая дефектоскопия

Для контроля качества сварки применяют ультразвук. Принцип действия аппарата основан на отражении ультразвуковых волн от границы соединения двух сред с различными акустическими свойствами.

Датчик и излучатель плотно прикладывают к исследуемому материалу, после чего устройством вырабатывается ультразвук. Он проходит через весь металл и отражается от задней стенки, возвращаясь, попадает на приемный сенсор, который в свою очередь преобразует ультразвук в электрические колебания. Прибор представляет полученный сигнал в виде изображения отраженных волн.

Если внутри металла присутствуют какие-нибудь изъяны, датчик зафиксирует искажение отраженной волны. Опытным путем установлено, что различные дефекты сварки по-разному себя проявляют на ультразвуковом дефектоскопе. Это позволило провести их классификацию. При соответствующем обучении специалист может точно определить вид брака в шве.

Способ контроля качества сварных соединений ультразвуком широко распространился благодаря простоте и удобству применения, относительно недорогому оборудованию, безопасности использования по сравнению с радиационным методом.

Минусом способа является трудность расшифровки графического изображения. Контроль качества соединения может сделать только сертифицированный специалист. Его проблематично использовать для контроля крупнозернистых металлов типа чугуна.

Радиационный метод

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Он основан на способности этих лучей, проникать через любые материалы. Интенсивность проникновения зависит от вида исследуемых веществ. Благодаря этому на фотопленке, стоящей за исследуемым изделием, остается изображение, характеризующее состояние данного материала.

Все дефекты сварки в виде неоднородностей выявляются на пленке. Метод контроля очень точный, но дорогой и вредный для людей, требует подготовительных работ по установке защитных экранов и проведения организационных мероприятий.

Для проведения сварки предусматривается специальный журнал. Он является первичным документом, оформляющийся по требованиям СНиП. Проектная организация составляет перечень узлов в металлоконструкции, которые необходимо сдать заказчику с оформлением сварочных документов.

Помимо журнала, сварочные работы сопровождает схема стыков, прилагаются сертификаты на расходные материалы (электроды, флюс или присадочную проволоку) и акты по контролю качества снаружи изделия.

Если проводились ультразвуковые или иные специфические исследования, то результаты и заключения по ним также прилагаются.

Все это позволяет говорить о качестве сварке и надежности конструкции. Только после сдачи в полном объеме сварочной документации производятся дальнейшие процедуры по принятию металлоконструкций объекта.

Сварка корня шва труб под просвет

Сваривать трубы на просвет умеет не каждый сварщик, даже с солидным опытом. Новичкам же эта работа кажется настолько сложной, что они и не пытаются браться за нее. На самом деле сварка на просвет не так сложна, как кажется со стороны. Просто нужно знать ее нюансы и особенности.

Что значит «сварка на просвет»

Свое название этот способ получил потому, что такое соединение труб проверяется методами радиографического контроля. При его проведении шов раньше просвечивали рентгеновскими лучами для выявления изъянов. Сейчас для контроля применяются ультразвуковые аппараты. Однако чаще под термином «сварка на просвет» подразумевается соединение труб с зазором между ними. Соединяемые отрезки труб именуют катушками. Такой способ также называют сваркой под просвет.

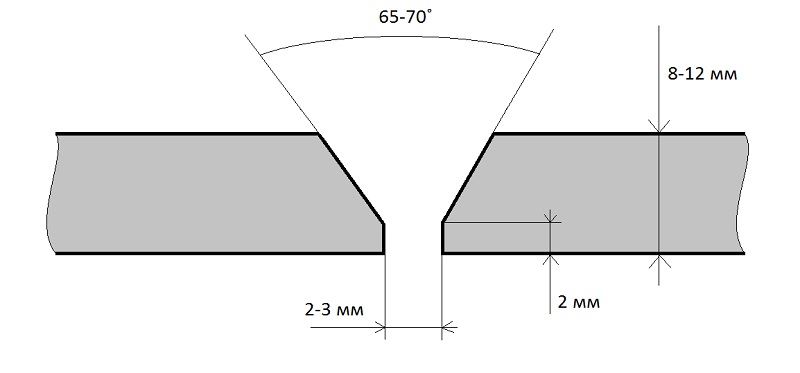

Подготовительные работы

Прежде чем варить трубу необходимо подготовить металл в зоне стыка. Торцы должны быть отрезаны ровно, иначе наложить надежный шов будет затруднительно. С кромок снимаются фаски, чтобы угол между ними был 65 — 70˚. Поверхности на расстоянии не менее 3 см от торцов зачищаются шлифовальной машинкой или металлической щеткой до блеска снаружи и изнутри. Участки, изменившие цвет после обработки шлифмашинкой удаляются. Заусенцы убираются напильником. Острые края кромок притупляются до 2 мм, иначе они быстро расплавятся. Затем поверхности обезжириваются ацетоном.

Не менее важна и подготовка электродов. Их, перед началом работы, прокаливают в печи при температуре 380 — 400˚C в течение двух часов. Для продолжительного хранения электроды кладут в специальный пенал, в котором поддерживается температура на уровне 80˚С. Контейнер для этой цели можно изготовить самостоятельно из трубы ППУ. Когда нет возможности длительного прокаливания, электроды сушат горелкой в течение полутора минут слабым пламенем. Такой метод запрещен правилами, но в аварийной ситуации выбирать не приходится. Поскольку покрытие электродов быстро высыхает и опять набирает влагу, сушить более двух штук одновременно не следует.

Стыковка труб

Чтобы исключить смещение заготовок относительно друг друга катушки укладываются на уголке или швеллере. В идеале несовпадение должно равняться нулю, так как даже расхождение в 1 мм, разрешенное правилами, приводит к непровару. Зазор, в зависимости от толщины стенок, устанавливается в пределах 2 — 3 мм. В повседневной практике для этого между торцами труб вставляют электрод подходящего диаметра. При толщине стенок от 10 мм величина зазора выставляется 3 мм. При стыковке также нужно учитывать погрешность, которая возникает при прихватке из-за нагрева металла в ее точках. Возникающие термические напряжения стягивают трубы, поэтому зазор увеличивают на несколько десятых долей миллиметра.

Процесс стыковки упрощается, если использовать центратор. Он обеспечит точное совмещение осей труб и неизменность их положения во время сварки. Обычно применяют наружный центратор, но лучше выбрать внутренний, так как он исправляет нарушения формы, например, овальность торцов труб.

Настройка режима сварочного аппарата

Для сварки трубы под просвет рекомендуется использовать сварочный аппарат постоянного тока. Работа проводится в режиме прямой полярности, когда электрод подключен к плюсу, а труба к минусу. Величина сварочного тока устанавливается в зависимости от толщины стенок трубы и диаметра электродов. Точное его значение в каждом случае подбирается опытным путем. Однако независимо от размера труб создание корня сварного шва проводится электродами диаметром 2,5 мм при минимально возможном токе. Попытки использования тройки для ускорения процесса кончаются плачевно.

Оптимальную величину сварочного тока подбирают на какой-либо металлической поверхности. Для начала выставляется 50 — 60 ампер. Если при опробовании дуга стабильна, нужно без усилия коснуться поверхности расплавленного металла кончиком электрода — он не должен прилипать. Сбавляя ток, подбирается его максимально малое значение, при котором дуга горит стабильно.

Процесс сварки

Прихватка

Сварку трубы под просвет начинают с прихватки в нескольких точках. Их количество зависит от диаметра заготовок, но не менее четырех с шагом 90˚. После создания первой точки положение труб при необходимости корректируется. Прихватка должна надежно скрепить заготовки между собой. После сварки всех точек стык еще раз зачищается. Обнаруженные поры и плохо проваренные места удаляются, так как они в дальнейшем станут причиной брака.

Корень шва

Сварку удобней проводить, если прихваченные трубы будут находиться в полупотолочном положении. Это обеспечит свободный доступ к стыку. На нижней части соединения наносится отметка. Отступив от нее 1 — 3 см начинают сварку корня шва под просвет. Дуга зажигается на фаске или ее внешнем краю, но не на поверхности трубы. На потолочной части стыка кончик электрода находится в зазоре с постепенным движением вверх. Для формирования обратного валика дуга должна гореть внутри трубы.

При движении электрода без поперечных отклонений нужно следить, чтобы оплавлялись обе кромки. Если плавится только одна сторона, следует остановиться и повторить проход. Горение дуги снаружи означает, что стык стянулся. Его можно прорезать большим током, но предпочтительней аккуратно расширить болгаркой. Если наплавляемый корневой шов провисает, значит, завышен сварочный ток или электрод движется медленно.

Если представить торец трубы в виде циферблата часов, то при выходе на 40 минут электрод начинают раскачивать на половину диаметра между кромками. В результате образуется технологическое окно, через которое можно следить за формированием внутреннего валика. При сварке тонкостенных труб небольшого диаметра оно только намечается, но не стоит проплавлять на этом месте сквозную дыру. Электрод продвигается без колебательных движений, меняется только положение держака, чтобы обеспечить стабильность дуги при минимальном токе.

После выхода на 50 минут держатель отклоняется от себя, чтобы дуга горела на краю валика. Продавливать электрод внутрь трубы как на потолке не надо, так как могут получиться прожоги. Чтобы внутренний валик получился ровным, прихватка при подходе к ней шва срезается, края развальцовываются. С готового корня сбивается шлак, металл зачищается до блеска металлической щеткой.

Заполнение

Заполнение выемки, образовавшейся после проведения предыдущей операции, выполняется короткой дугой. Для плавления кромок электрод ведется по краям сварочной ванны. При работе нужно следить за появлением стартовых пор, которые образуются при розжиге дуги во время сварки на ветру. Их зашлифовывают под нуль болгаркой. Опытные сварщики накладывают дополнительный шов сверху и снизу стыка, не касаясь вертикали.

Облицовка

В заключение на зачищенное заполнение накладывается облицовочный шов. Его выполняют равномерными по амплитуде колебательными движениями без резких рывков, следя за тем, чтобы дуга не выходила за пределы сварочной ванны. Чтобы шов не проваливался посередине, электрод на краткие мгновения задерживается на кромках. Если он получается излишне чешуйчатым, добавляется сварочный ток. После завершения сварки со шва удаляется шлак, утолщения, образовавшиеся в местах розжига дуги, зашлифовываются. Поверхность возле стыка очищается только металлической щеткой.

Какие могут возникнуть дефекты при сварке

Самым большим дефектом при проведении сварки считается непровар. Сварщики, у которых случаются такие огрехи, не допускаются к работе на трубопроводах. Неаккуратность швов и их провисание, а также другие мелкие дефекты случаются при нарушении технологии сварки. Для их предотвращения работа должна выполняться с соблюдением следующих условий:

- сварка выполняется короткой дугой на минимальном токе;

- отрыв электрода допускается только при замене;

- тщательный подбор тока;

- правильная подготовка труб;

- проведение работы прокаленными электродами;

- место сварки должно быть защищено от ветра и осадков;

- использование качественного оборудования и электродов.

При освоении этого вида сварки главное научиться наплавлять корень шва. Для тренировки можно взять две металлические пластины толщиной 10 мм и прихватить с зазором, не забывая о подготовке стыка. Закрепляя их под разными углами, отрабатывают навыки сварки на просвет по горизонтали, вертикали, потолке.

Читайте также: