Как сделать из полуавтомата аргоновую сварку

Обновлено: 20.09.2024

Читал инфу про аргонную сварку и чёт вот задумался -если к обычному инвертору подцепить горелку ну и еёже к баллону через редуктор.

Получится?

Или там какие-то особенности есть. Просто есть инвертор, а тратить 10 касарей против 2х нехочется

может проще купить электроды для алюминия я слышал есть такие, , .

Да дело не толко люминии, мне аккуратность нужна аргонная

сварка мелких деталей/?

Да, хотя-что попадется…

Аргонно-дуговая сварка без асцилятора(приблуда для смены характеристики тока)и без смены полярности "алюминевые сплавы" не сварит

а нержавейку осилит?

люминий на заднем плане аще

нержа и полуавтоматом неплохо варится. сам лично пробовал баловаться с током и подачей, чтобы получить аккуратный шов как на аргоне. если помучаться то получается вполне сносно, хоть внешне конечно не 100% аргонный шов, но качество сварки не хуже точно

у меня просто п/а безгазовый.

Господа, аргонно-дуговая сварка предназначена для выполнения других задач и сравнивать с полуавтоматом её нельзя. Сварка с А-Д выполняется с чистыми металлами в среде аргона, защитного газа, но в принципе кому интересно, в инете все есть, читайте…

Так вот я вычитал, вопрос то в другом. Собрать бюджетный вариант из того что есть

Понятно, баллон аргона полный около 2штук с рук по обьяве, сварочный аппарат самодельный диодным мостом на постоянный ток, либо инвертор, у меня блювелд184, балалайка-реостат, горелка, шланг пвх 6-8мм, вольфрамовые электроды-1,5-2мм, сварочная проволока омедненная для полуавтоматов 2-3мм и готово…

мы у себя на инверторе пробовали — идет как дети в школу))) цепляешь рукав с неплавящимся электродом на "+", шланг к баллону с аргоном и н/ж берешь присадочную проволку и вперед! вариться аж бегом)))))

P.S.:" у нас рукав с ручным клапаном для аргона прямо держателе)))"

Инвертором сможешь варить аргоном чернуху и нержавейку без проблем 100%. Меняй полярность плюс на минус и вперед. Для сварки аллюминия аргоном огорчу, нужен специальный аппарат, только электродом сможешь варить.

люминь в принципе неожидается

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

TIG. Учимся варить аргоном.

Давно хотел научиться варить аргонно — дуговой сваркой или с английского TIG (tungsten inert gas). В отличии от других видов сварки (MMA — обычный электрод и MIG — полуавтомат), TIG сварка производится не плавящимся вольфрамовым электродом, что отдаленно напоминает работу паяльником. Так же TIG сваркой можно варить практически все типы цветных металлов, включая наиболее распространенный — алюминий в режиме переменного тока, что не возможно другими видами сварки. В отличии от обычной сварки, TIG сваркой можно варить в закрытом помещении, она более пожаробезопасна, не брызжет и не выделяет дыма (только нужна система вытяжки, что бы не дышать газом).

В общем сделал себе на новый год подарок, и собрал самый бюджетный набор начинающего TIG Сварщика.

Перед этим естественно почитал немного литературы про TIG сварку и посмотрел некоторые ролики на youtube где все достаточно подробно разжевано.

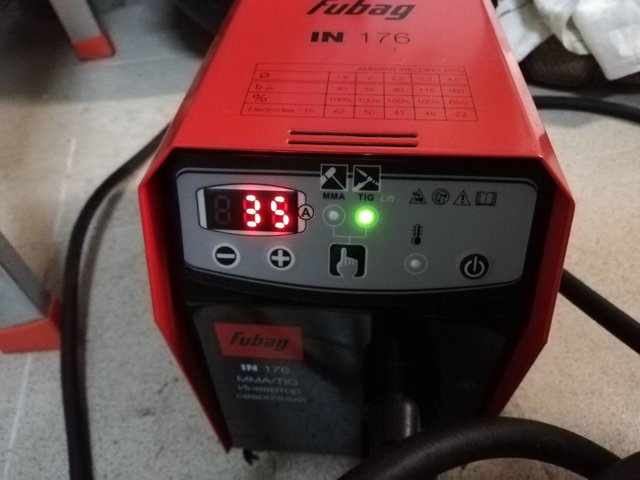

Для начала был приобретен обычный инвертор с функцией поджига дуги при TIG сварке.

Сам инвертор немецкий и вроде как даже немецкой сборки. Мне он достался новый на акции за 9 800 р.

Т.к. аппарат бюджетный, то он варит только в режиме прямого тока DC (Direct Current), т.е. нет возможности варить алюминий. Алюминий варится в режиме переменного тока AC (Alternating Current). Так что если нужно варить алюминий, аппарат должен работать в режиме DC\AC.

Так как я начинающий сварщик, и бюджет мой был ограничен, то было решено в качестве первого знакомства с TIG сваркой взять самый бюджетный вариант и научится варить нержавейку. Тем более у меня стоит первоочередная задача переварить часть выхлопа и сделать 4-е крепление подушки двигателя. Аппарат имеет максимальный ток в 160 А, чего в принципе достаточно что бы варить металл толщиной до 4 мм.

Аппарат работает от розетки 220V, по размерам очень компактный, для него есть даже пластиковый чехол как для дрели=).

Итак аппарат куплен. Далее к нему отдельно были куплены: горелка — 2 950 р, баллон с заправленным аргоном на 10л — 3 900 р, редуктор на баллон для регулировки давления газа — 2 350 р. (не посмотрел и взял с функцией подогрева, ну да ладно), перчатки — 300 р., фитинги — быстросъём для газового шланга. Шлем для сварки у меня уже был, рекомендую брать сразу хамелеон. Итого набор начинающего TIG сварщика мне вышел в районе ± 20 т.р.

Если рассматривать сразу аппараты, с возможность варить алюминий, то это еще где то + 20 т.р.

Горелка обычная с ручным вентилем (про-во Италия). В комплекте сопла 5 и 6, два электрода 1,6 мм и 2,4 мм и цанги к ним. Электроды — имеют серую цветовую маркировку — универсальные. Есть так же целая цветовая палитра электродов под разные задачи (об этом чуть позже). Горелка имеет отдельно шланг под газ и подключается напрямую к редуктору баллона (на более дорогих аппаратах горелка вместе с шлангом для газа подключается к сварочному аппарату). Шланг просто одевается на фитинг редуктора. Отдельно замутил фитинги и сделал быстросъём как на пневмо инструменте.

Редуктор желательно брать с колбой с шариком.

Перед установкой электрода в горелку, его необходимо предварительно заточить. Для этого пришлось еще купить бюджетный точильный станок, но он мне был уже давно нужен. Электроды затачиваются продольно самому электроду — это важно, т.е. полоски от заточки должны идти продольно а не поперек. Длинна заточки — 2 — 2,5 диаметра самого электрода, но я не сильно парился и точил на глаз.

Вылет электрода от сопла зависит от размера сопла, чем шире сопло, тем больше может вылет но и больше нужно расходовать газа. Основная задача — обеспечить работу сварки в среде газа.

Отдельно заказал себе на ebay и aliexpress наборы газовых линз с соплами и отдельно большую газовую линзу для обеспечения цветных швов, а так же золотые и синие наборы электродов на 1,6 мм и 2,4 мм (пока жду посылку).

Отдельно купил б\у канальный вентилятор и замутил вытяжку над рабочим столом.

И так, все готово. Можно начинать делать первые шаги в TIG сварке. Для новичком рекомендуют начинать тренироваться на обычном прямом листе стали, что бы для начала почувствовать горелку в руке, научиться держать электрод над сварочной ванной на нужном расстоянии и вести горелку под правильным углом. У меня валялось два кусочка трубы — нержавейки 1,5 мм, поэтому решил не париться и начать с них.

Выставил аппарат на 35 Ампер, режим TIG. Поджиг дуги осуществляет очень просто — касаешся кончиком электрода об металл и чуть его поднимаешь, дуга образуется мгновенно. Никаких чириканий и прочей херни делать не нужно, кайф))).

Не айс конечно :). Начинать с трубы была не самая лучшая идея, тк нужно вести дугу постоянно меняя угол, что бы обеспечить правильный угол горелки (по мне где-то 60 гр.). Так же нужно выставить правильную силу тока. Т.к. пока опыта нет, и соответственно горелку быстро двигать не получается при этом обеспечивая нужную сварочную ванну, то ток выставлял не высокий. Со временем начинаешь контролировать сварочную ванную и это прям отдельный кайф ))).

Вторая попытка.

С верху что то вырисовывается, а вот изнутри провара нет. Значит нужно добавить тока. Чуть добавил и провар появился.

Если вы начинаете варить и у вас пошли искры как на MMA сварке значит забыли включить газ)))

Вот так это выглядит, буквально за 2 секунды.

А вот так электрод. Еще пару секунд и сопло бы поплавилось.

Мокнуть электроду в сварочную ванну для начинающих дело пустяковое, у меня за пару часов тренировки пару разков получилось. После этого 100% нужно перетачивать электрод, да и по виду все понятно.

Где то читал, что если правильно варить то на кончике электрода образуется маленький круглый шарик. У меня один раз так было. Если не затачивать электрод, то все сразу видно по дуге. Дуга становится не тонкая, а широкая и не сконцентрированная на одном участке, дуга постоянно гуляет по разным точкам металла.

Далее решил потренироваться на обычной пластине металла. После трубы конечно все намного проще. У меня была пару кусочков от крепления, в итоге получились интересные цветные швы. Видимо такой металл.

Слишком мало тока, нет провара.

Поднял ток до 50А,

С третьей попытки получилось даже красиво).

Далее решил вернуться к трубе. Отрезал как попало с большим зазором два кучка трубы нержавейки. В итоге получил такую картинку.

Для начала подумал много тока. Но примерно тоже самое получилось убавив ток с 50 до 35 Ампер. Значит дело не в токе. Просто имея зазор, металл начинал плавиться по зазору. Для этого нужно использовать присадочный пруток. У меня завалялся пруток нержа на 1,6 мм. Остался от ребят которые варили мне выхлоп.

Первые разы сварки с прутком конечно не удобные, пруток в левой руке кажется инородным и не привычно держать. Потом постепенно рука немного начала привыкать и удалось заварить дырку, но шовчик получился жирненьким)))

Жаль конечно что максимально можно 20 фото выложить(, так бы чуть по более накидал.

В завершении скажу, что затея со сваркой мне понравилась и в принципе процесс интересный. Нужно конечно набивать руку и пробовать разные варианты соединений металла. Возможно в будущем поснимаю сам процесс.

В общем продолжение следует однозначно).

Как сделать аргонную сварку

Аргонная сварка подходит для работы с цветными металлами, титаном, нержавеющей сталью, другими сплавами. Высокая производительность, отличное качество шва, универсальность делают ее пригодной для использования на производстве и в быту. Однако оборудование для этого вида сварки стоит дорого, поэтому не окупается при бытовом использовании. Поэтому домашние умельцы задумываются над тем, как сделать аргонную сварку самостоятельно.

Прежде чем делать оборудование для аргонной сварки, посредством которого возможны качественные сварные соединения, нужно разобраться в технологии этой работы. Несмотря на кажущееся сходство с электродуговой и газовой сваркой, ее основные принципы существенно отличаются.

Аргонная сварка как процесс

Аргонная сварка предполагает соединение заготовок из металла в среде защитного газа – аргона. Газ предотвращает окисление металлов в сварочной зоне. Окисление, в результате которого на поверхности заготовок появляется оксидная пленка, происходит из-за взаимодействия металлов с воздухом. Благодаря защитному газу воздух не поступает в зону сварки, что позволяет работать с цветными металлами, различными сталями.

Существует три технологии аргонной сварки, разница между которыми заключается в используемом оборудовании и материалах:

- Ручная, выполняемая с помощью вольфрамовых электродов.

- Автоматическая, при которой для соединения заготовок используются неплавящиеся электроды.

- Полуавтоматическая, позволяющая работать с плавящимися электродами, вольфрамовыми стержнями, присадочной проволокой.

Особенности аргонной сварки

Прежде чем говорить о том, как сделать аргонную сварку своими руками, отметим ее особенности:

- выполняется в защитной среде аргона;

- для сварных работ подходит как переменный, так и постоянный ток обратной полярности;

- в процессе обработки металлов используются вольфрамовые электроды;

- для сварки нужна присадочная проволока, без нее можно соединять только тонколистовые заготовки;

- дуга разжигается осциллятором;

- электроды при выполнении сварки перемещаются определенным образом.

Поговорим об этих пунктах подробнее. Хотя на первый взгляд особенности технологии не относятся к вопросу о том, как сделать аргонную сварку, однако они помогают учитывать все нюансы при изготовлении оборудования.

Технология и применение аргонной сварки

В отличие от обычной дуговой сварки, в аргонной соединение деталей происходит в защитной газовой среде. Аргон, используемый в этой технологии, обладает следующими свойствами:

- Так как газ на 38 % тяжелее воздуха, он заполняет сварочную ванну, вытесняя из нее кислород. Это улучшает качество сварного шва, на котором не образуется оксидной пленки.

- Аргон – составной элемент воздуха, побочный продукт, образующийся за счет атмосферного кислорода и азота. Кроме того, это самый недорогой защитный газ, используемый в процессе сварочных работ.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Для того чтобы сделать аргонную сварку, необходимо за секунду до розжига дуги подать в горелку защитный газ. Затем поднести электрод к свариваемой заготовке и включить аппарат. Так как для того, чтобы разжечь дугу в защитной среде, нужна высокая ионизация аргона, используется осциллятор. Последний производит высокочастотные и высоковольтные импульсы, которые ионизируют газ и активируют дугу.

Рекомендуем статьи по металлообработке

Присадочную проволоку подают в зону сварки вручную или автоматически после того, как дуга активирована. Соединение деталей происходит за счет расплавленного металла присадки, скрепляющего края свариваемых деталей.

В процессе аргонной сварки для соединения заготовок используют неплавящиеся вольфрамовые электроды и присадки (пруток или проволоку). Этот вид сварки обозначают международной аббревиатурой «TIG».

Эта технология используется:

- В каркасном строительстве, поскольку сварные швы устойчивы к постоянным высоким нагрузкам.

- Для сварки труб из стали, цветных металлов, сплавов.

- Для соединения заготовок из разных металлов.

- Для сварки титановых, медных, алюминиевых, бронзовых, латунных, чугунных деталей, заготовок из нержавеющей стали. Это особенно важно для сферы автомобилестроения.

- В ювелирном деле, для изготовления декоративных элементов.

Комплектующие для самодельного аппарата для аргонной сварки

Чтобы самостоятельно сделать оборудование для аргонной сварки из трансформатора, нужны:

- схема (или фотография);

- трансформатор;

- специальная горелка.

Выбирая трансформатор, нужно определиться с соединяемыми заготовками. Напряжение вторичной обмотки без нагрузки не должно превышать 65–70 В.

Новичкам самостоятельно сделать трансформатор будет проблематично: для этого нужен соответствующий опыт, а не только электрическая схема и рекомендации по намотке обмоток. Им проще купить уже готовый трансформатор (от любого электрического сварочного аппарата), позволяющий работать с током соответствующей величины.

Поскольку оборудование для аргонной сварки работает на постоянном напряжении, то не обойтись без выпрямителя тока. Сделать его можно самостоятельно.

Корректная работа горелки определяет не только качество сварного шва, но также простоту и удобство работы самодельного оборудования, поэтому ее изготовление требует ответственного подхода.

Один из самых важных элементов горелки – зажим (цанга), необходимый для фиксации электрода. Он должен соответствовать диаметру вольфрамового прутка (около 2-3 мм).

К одному из концов зажима присоединяется медная трубка диаметром 6 мм. Она нужна для подачи напряжения, поддерживающего сварочную дугу, а также аргона, поступающего в сварочную зону. Припой, соединяющий трубку и зажим, должен выдерживать высокие температуры.

С другой стороны зажим соединяется с керамической или кварцевой трубкой диаметром 8–10 мм и длиной около 5 см. Эта трубка служит для подачи в зону сварки защитного газа. Еще одно назначение трубки – защита расположенного в ее центральной части электрода от соприкосновения со свариваемыми заготовками.

Порядок изготовления устройства для сварки в среде аргона

Итак, поговорим о том, как самостоятельно сделать аппарат для аргонной сварки из инвертора и не только. У вас есть все необходимые элементы, а значит, можно приступить непосредственно к изготовлению оборудования:

- Сначала из трубки подходящего диаметра нужно сделать удобный держатель. Обмотайте его в два слоя изолирующим материалом (стеклотканью). Пространство между слоями заполните силиконовым герметиком. Придайте держателю изогнутую форму, тогда с ним будет проще работать. Присоедините к нему микровыключатель, открывающий и закрывающий газовый клапан.

- Прикрепите к горелке трубку диаметром 6–8 мм для подачи защитного газа, соединив ее обратный конец с газовым баллоном. К горелке прикрепите два провода, один из которых соединяет микровыключатель и газовый клапан, второй – передает ток на электрод, его сечение (площадь среза) должно быть не меньше 8 мм 2 . Диаметр имеет значение, так как питающий провод подвергается серьезным нагрузкам.

- Важно, чтобы поступающий в сварочную зону газ отключался спустя 5–7 секунд после окончания работы. В заводских сварочных аппаратах для задержки отключения газа используется специальная электроника. Она делает устройство оборудования более сложным и более дорогим. Если делать аппаратуру для аргонной сварки самостоятельно, то для этой цели подойдет ручной микровыключатель.

Если вы решите сделать оборудование для аргонной сварки из полуавтомата и не только своими руками, не используйте в процессе работы смесь газов. Опытные сварщики говорят о том, что благодаря чистому аргону (минимум 99 % чистоты) обеспечивается наиболее качественный и надежный сварочный шов.

Тонкости выполнения аргонной сварки

Но мало сделать аппарат для аргонной сварки, важно в процессе работы учесть все тонкости технологии. Поговорим о них подробнее:

- Защитный газ и сварочный ток подводятся к самой горелке. Для соединения второго питающего провода и свариваемых заготовок используется пружинный зажим. Электрическая дуга, расплавляющая края деталей и присадочную проволоку, разжигается между электродом из вольфрама и свариваемыми элементами. Присадка, формирующая сварное соединение, поступает в рабочую зону, на которую воздействует электрическая дуга.

- Чтобы обеспечить стабильность дуги, следует заточить конец электрода, придав ему конусообразную форму. Длина обработанного конца должна быть равна двум или трем диаметрам стержня.

- Во избежание загрязнения и оплавления электрода разжигать электрическую дугу нужно не на поверхности свариваемых заготовок, а на специально предназначенной для этого угольной пластине.

Так как аргон ионизируется при повышенном напряжении (в сравнении с кислородом, азотом и металлическими парами), то для разжигания дуги необходимо использовать источник тока с более высоким значением напряжения холостого хода или осциллятор. Последний предназначен для выработки высокочастотного тока с увеличенным напряжением, благодаря которому дуга не только быстро активируется, но и стабильно горит во время работы.

Сварной шов, формируемый в процессе электродуговой сварки, можно сделать тремя движениями электрода:

- продольным (электрод проводится вдоль оси соединения);

- осевым (при проведении электрода вдоль оси шва);

- поперечным (движения совершаются перпендикулярно оси соединения).

Чтобы сделать аргонную сварку, электрод и присадочную проволоку необходимо перемещать только продольно. Ни вручную, ни при автоматизации процесса другие движения не совершаются.

Это правило требует строгого соблюдения в силу следующих причин:

- электрод не плавится в процессе аргонной сварки, потому нет смысла перемещать его вдоль оси сварного соединения;

- поперечное перемещение электрода в данной технологии неприменимо, поскольку при этом расплавленный металл выйдет из области, защищаемой аргоном.

Продольное перемещение электрода и присадки обеспечивает получение в результате аргонной сварки узкого и аккуратного шва.

При выборе присадки для аргонной сварки необходимо изучить ее химический состав, обращая внимание на его соответствие составу соединяемых заготовок. Электрическая дуга при использовании этой технологии разжигается на специальной угольной пластине, а гасится на расстоянии от свариваемых элементов.

Сварочная зона должна быть надежно защищена от попадания в нее кислорода, поэтому и электрод, и присадочная проволока должны полностью находиться в зоне, защищаемой аргоном. Чтобы свести к минимуму разбрызгивание металла, требуется медленное и плавное введение присадки в зону сварных работ.

Чтобы сделать аргонную сварку качественно, важно тщательно проплавить края свариваемых заготовок. Для этого обратите внимание на форму сварной ванны, она должна быть не круглой или овальной, а вытянутой в сторону выполнения сварки.

Техника безопасности при аргонной сварке

Решив сделать аргонную сварку своими руками, важно соблюдать требования техники безопасности:

- Используемое оборудование должно быть исправным: обратите внимание на рабочую резьбу накидных гаек, надежность соединения шланга для подачи газа, аргонного редуктора.

- Собирая конструкцию, убедитесь, что элементы питания не подключены к сети. Для заземления аппаратуры нужен кабель, сечение которого минимум 25 мм.

- Осмотрите обмотку силовых кабелей. Электродержатели должны быть надежными и заизолированными, не допускающими соприкосновения электричества с рабочими поверхностями или руками. Прежде чем начать делать аргонную сварку, убедитесь, что помещение хорошо проветривается. Вентиляция важна, поскольку аргон может стать причиной отравления.

- Использование спецодежды, защитной маски и перчаток – обязательное условие для тех, кто решит сделать аргонную сварку. Использовать синтетические легкоплавкие материалы в процессе работы запрещено, т. к. брызги металла могут их прожечь. Обувь нужна на толстой подошве. Руки обязательно защищать перчатками из грубой кожи, не стесняющими движений.

Мы поделились с вами теоретической информацией, которая поможет вам сделать аргонную сварку самостоятельно и получить качественно и надежно соединенные заготовки.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Полуавтоматическая сварка аргоном

Полуавтоматическая сварка аргоном является предпочтительным методом металлообработки, если необходимо получить сварной шов высокого качества. Сваривание деталей в среде инертного газа гарантирует отсутствие коррозии, а также позволяет ускорить рабочий процесс без потери качества.

В нашем материале описаны основные принципы работы с полуавтоматом в среде защитного газа, даны рекомендации по выбору оборудования, а также описан сам процесс. Изучив статью, у вас сложится четкое представление об этом виде сварки.

Принцип полуавтоматической сварки аргоном

Полуавтоматическая аргонодуговая сварка представляет собой механизированный процесс. В данном случае электродная проволока подается в рабочую зону с постоянной или переменной скоростью, параллельно с этим осуществляется подача аргона из баллона.

За рубежом для обозначения полуавтоматической сварки в среде аргона часто используется аббревиатура MIG. Точнее говоря, таким образом обозначают любые работы в среде неактивных газов.

Если сравнивать сварку аргоном с работой в среде других газов, то первый вариант отличается лучшим соотношением цены и качества.

Полуавтоматическая сварка аргоном имеет такие особенности:

- Обеспечивает защиту шва от окисления.

- Аргон является инертным газом, поэтому не способен вступать в реакцию металлом заготовки.

- Газ вытесняет из зоны сварки воздух, оберегая таким образом сварной шов от окисления. Данная функция наиболее важна для качественной обработки цветных металлов.

- Обеспечивает повышенную прочность соединения.

Преимущества и недостатки полуавтоматической сварки аргоном

За счет сварочных полуавтоматов удается избежать корродирования шва. Оптимальным считается сочетание: 98 % аргона и 2 % углекислого газа. Но в некоторых случаях вполне может применяться пропорция 70/30, ведь такая смесь обходится дешевле. Немаловажно, что в процессе полуавтоматической сварки аргоном проволока подается без участия человека, что экономит время, силы специалиста, а значит, благотворно сказывается на производительности труда.

Еще одна особенность современных полуавтоматов состоит в том, что они обеспечивают охлаждение горелки. Подобные устройства подходят даже для сварки в труднодоступных местах и позволяют без труда разжечь дугу.

Среди достоинств данного типа АДС необходимо назвать:

- простой поджиг дуги;

- увеличение производительности труда;

- простоту и понятность настройки параметров работы;

- возможность сварки заготовок малой толщины;

- меньшие временные затраты, так как исключаются этапы зачистки швов от шлака и замены электродов.

Аппараты для полуавтоматической сварки в среде аргона обеспечивают:

- наглядность процесса;

- возможность следить за процессом формирования соединения;

- освобождение пространства;

- возможность накладывать шов даже на тонкие детали;

- отсутствие необходимости часто менять электроды, дополнительно обрабатывать швы.

Если говорить о минусах данной технологии, то основными являются высокая цена оборудования и его малая мобильность. Нередко можно услышать, что при сварке в среде аргона получается пористый шов – чаще всего дефект вызван ошибками и недостатком знаний у самих специалистов. Они забывают про соблюдение пропорций при смешивании газа. Еще одна причина может крыться в неполадках оборудования. В целом, исправные полуавтоматы таких проблем не доставляют.

Важные нюансы полуавтоматической сварки аргоном

Для сварки может использоваться чистый аргон или в сочетании с другими защитными газами. Его основная особенность состоит в инертности, из-за чего не происходит реакции с металлом изделия. При этом аргон не позволяет протекать окислительным процессам на сварном шве, что наиболее важно в случае работы с цветными металлами. Дело в том, что последние очень быстро окисляются, контактируя с воздухом, а именно с содержащимися в нем кислородом и азотом. Аргон вытесняет из сварочной зоны все остальные газы, за счет чего получается более прочный шов, удается избежать высокой пористости свариваемого металла.

Полуавтоматическая сварка в среде аргона имеет ряд особенностей, отличающих данную технологию от остальных. Нужно понимать, что этот газ может применяться в сочетании с плавящимися (проволокой) и с неплавящимися электродами. В процессе работы сварщику необязательно обрабатывать поверхность заготовки от окислов, особенно если речь идет о соединении алюминиевых деталей. Сварка последних осуществляется при помощи алюминиевой проволоки диаметром в пределах 1-2 мм. При этом скорость подачи проволоки составляет 150–650 м/ч, а сила тока не может превышать 300 А.

Сварка предполагает достаточно большой расход аргона. В полный баллон входит примерно 6 000 л, а расход газа при сварке полуавтоматом составляет от 300 л/ч. Сварщик подбирает оптимальный режим работы оборудования на основании инструкции к полуавтомату. Сила тока и скорость подачи проволоки устанавливаются в соответствии с толщиной металлического изделия.

Использование полуавтомата при работе с нержавеющей сталью

При помощи различных способов сварки нержавеющей стали получаются швы, отличающиеся по качеству. Если речь идет об обработке в безгазовой среде, используется порошковая проволока. В результате формируется ровный, красивый шов. Правда, нужно быть готовым к тому, что со временем на нем могут появиться очаги коррозии.

Чтобы избежать этого, сварщики используют полуавтомат со стальной проволокой и углекислотой. Газ должен включать 2 % углекислоты и 98 % аргона. Либо для удешевления работ допускается использовать пропорцию 30 % на 70 %, где большая часть также приходится на аргон.

В процессе полуавтоматической сварки аргоном присадочная проволока подается механически. Немаловажно, что при использовании такой техники происходит охлаждение горелки, за счет чего повышается качество соединения. Кроме того, удается изменять скорость подачи проволоки и накладывать швы даже в труднодоступных местах.

До начала сварки необходимо подготовить соединяемые детали:

- Зачистить поверхность металлической щеткой, обезжирить уайт-спиритом, ацетоном либо авиационным бензином.

- Прогреть детали до +100 °C – таким образом сварочная зона просушивается от влаги.

Благодаря полуавтоматической сварке аргоном свойства стали остаются неизменными, что является большим плюсом технологии. Стоит отметить, в процессе работы проволока из никелевого сплава сгорает интенсивнее, а это положительно отражается на качестве шва.

Полуавтоматическая сварка аргоном чугуна

Бытует мнение, что аргон подходит исключительно для работы с цветными металлами, но это не так, ведь достаточно часто он используется и для сварки чугуна, стали.

Чугун является сплавом на основе железа и углерода. Данный металл сложно сваривать, так как на швах часто появляются трещины и поры. Кроме того, чугун стремительно окисляется. По этой причине его сварку обычно осуществляют при помощи порошковой проволоки или аргона, ведь последний позволяет формировать швы без шлака. Это важно, ведь сварка чугуна до сих пор актуальна при ремонте автомобилей старого производства.

Для соединения деталей из чугуна выбирают проволоку на основе вольфрама. В большинстве случаев применяют общий или местный подогрев металла, хотя может использоваться и холодный способ. Также мастер может выбирать между постоянным и переменным током, сила которого зависит от толщины металла изделия и диаметра проволоки. Нужно понимать, что в норме на 1 мм проволоки должно приходиться 50–90 А тока. Для таких работ подходит графитная, чугунная проволока, а также выполненная на основе меди и железа, никеля.

Пошаговый процесс сварки полуавтоматом в среде аргона

В первую очередь важно убедиться в готовности аппаратуры, а именно настроить режим работы полуавтомата, установить силу тока, напряжение, скорость подачи проволоки. Если при полуавтоматической сварке аргоном используется алюминиевая проволока, лучше выбрать подающий механизм тянущего типа. Тогда как толкающий больше подходит для стальной проволоки. При толщине материала изделия до 3 мм сила тока устанавливается в пределах 120–145 А, а скорость движения проволоки – 900 м/ч.

Еще один важный нюанс – полярность. Чаще всего для такой работы используется постоянный ток с обратной полярностью. То есть на изделие подается «-», а на горелку с проволокой – «+».

В процессе подготовки необходимо очистить поверхности изделий. Кромки алюминиевых заготовок протирают ацетоном, после чего обрабатывают металлической щеткой. Это необходимо, чтобы избавиться от поверхностной пленки, осложняющей сварочные работы.

Когда все предварительные этапы выполнены, переключатель подачи проволоки приводится в рабочее положение, зажигается электрическая дуга. Если используется плавящаяся проволока, для этого достаточно прикоснуться к металлу. Лучше убедиться, что режим сварки выбран верно, не на изделии, а не любой другой заготовке. Только после этого можно переходить к сварке.

Сопло горелки должно двигаться в одном направлении, при этом стоит избегать поперечных движений. При обработке вертикальных изделий сопло перемещается сверху вниз. Наиболее рациональным считается сварка на высокой скорости с однослойным швом. Если ведется работа с металлом большой толщины, его подогревают до 150–300 °C.

Выбор оборудования для полуавтоматической сварки аргоном

Полуавтоматическая сварка в среде аргона осуществляется оборудованием трех видов:

- Специализированным, предназначенным для обработки заготовок одного типа.

- Специальным – устанавливается на промышленных производствах и используется для заготовок с одинаковым типоразмером.

- Универсальным, которое может применяться для всех видов работ с аргоном, в том числе для обработки нержавеющей стали.

Аргонодуговая сварка полуавтоматом может осуществляться и инверторными, и трансформаторными устройствами. Первые более надежны, так как более устойчивы к нагрузкам. Правда, такие аппараты отличаются относительно низким КПД. Но из-за них возникает не так много помех в работе другой электротехники.

Еще одно достоинство сварочного инвертора по сравнению с трансформаторным устройством кроется в малом весе. Его можно точно и адекватно настроить, он помогает стабилизировать сварочный ток. Но нужно быть готовым к тому, что подобные приборы очень чувствительны к конденсату – избежать лишних проблем поможет бережное обращение с техникой.

Устройства для полуавтоматической сварки аргоном делят на типы по следующему принципу:

- бытовые аппараты, предполагающие использование тока до 200 А, ведь для ремонта в домашних условиях большие показатели не требуются;

- полупрофессиональный класс с силой тока 200–300 А, который справляется с систематическими простыми ремонтными работами;

- техника для специалистов с силой тока от 300 А – применяется для многочасовой повседневной работы, подходит даже для очень сложных условий.

Также для полуавтоматической сварки аргоном необходимы:

- Специальная горелка с вольфрамовым расходником.

- Осциллятор, который отдельно подключается к источнику питания. Он позволяет разжигать дугу при работе с неплавящимся вольфрамовым расходником за счет подачи высокочастотных импульсов, в результате чего происходит ионизация дугового промежутка. Для обычной сети характерны частота 55 Гц, напряжение 220 В – за счет использования осциллятора данные показатели возрастают до 500 кГц и 6 000 В.

- Контактор, необходимый для подачи напряжения на горелку.

- Реле – элемент, ответственный за включение и отключение контактора и осциллятора.

- Электроды из вольфрамовой основы с проволокой с соответствующим диаметром.

- Аргоновый баллон с редуктором.

- Выпрямитель – обеспечивает постоянный ток с напряжением 24 В.

- Амперметр – для замеров силы тока.

- Таймер – позволяет контролировать время обдува аргоном.

- Электрогазовый клапан для подачи постоянного тока на 24 В или переменного тока на 220 В.

- Фильтр для контроля высоковольтных импульсов из осциллятора.

- Аккумулятор для последовательного подключения в электрическую цепь для стабилизации переменного тока.

В случаях, когда производится полуавтоматическая сварка аргоном металлов с более толстыми краями либо необходимо увеличить показатели производительности, могут применяться:

- Специальная горелка для параллельного использования нескольких вольфрамовых электродов. Данная технология позволяет повысить качество и прочность шва, положенного на высокой скорости.

- Приспособление для нагревания присадочной проволоки.

- Пульсирующий ток на время пауз его поступления, из-за которых происходит кристаллизация металла. Если движение дуги синхронизировано с импульсами тока, плавка будет эффективна вне зависимости от положения в пространстве.

Также при полуавтоматической сварке аргоном нельзя забывать о безопасности: сварщик должен работать в спецодежде, использовать средства индивидуальной и коллективной защиты. К последним относятся вентиляция, система заземления, ограждения, маска/щиток, рукавицы, обувь. Запрещается сваривать изделия, если на их поверхности есть горюче-смазочные вещества. При соблюдении всех правил за счет использования полуавтомата в среде аргона удается выполнять сварочные работы на действительно высоком уровне.

Как модернизировать инвертор для сварки аргоном

Аргонная сварка из инвертора своими руками — решаемая задача даже в условиях личного гаража, не говоря уже о мастерской или металлообрабатывающем цехе.

Сварка цветных металлов и сплавов — сложная операция даже для опытного мастера. Кто хоть раз стыкался с необходимостью сваривания алюминия или титана, тот знает цены на эти услуги. Часто они столь высоки, что от сварки приходится отказываться и покупать новую деталь или менять целый узел. Но чаще всего, 80-90% цены — это не стоимость оборудования, а оплата услуг сварщика.

Не хочу утверждать, что сварка аргоном, а именно она применяется в этом случае, очень сложна и сильно отличается от сварки ММА. Да, она несколько сложнее в техническом плане и требует определенных навыков, но если вы освоили сварку покрытым электродом, то, после небольшой практики, сможете варить и аргоновой сваркой ТИГ.

Закономерный вопрос — где взять аппарат? Решить его можно двумя путями — купить инвертор с режимом TIG или переделать свой аппарат. Аргонная сварка из инвертора своими руками — вполне решаемая задача даже в условиях личного гаража, не говоря уже о мастерской или металлообрабатывающем цехе.

Особенности аргоновой сварки

Сварка в аргоновой атмосфере отличается от обычной ММА такими особенностями:

- производится при постоянном обдуве аргоном;

- ток может использоваться как переменный, так и постоянный (обратной полярности);

- необходимо использовать вольфрамовый электрод;

- без присадочной проволоки варить можно только особо тонкие листы;

- для розжига дуги необходим осциллятор;

- техника проводки электрода имеет определенную специфику.

Рассмотрим все пункты по отдельности. Может показаться, что они напрямую не относятся к теме, как из обычного инвертора сделать профессиональную аргоновую сварку, но, зная эти тонкости, станет легче учесть все особенности аппарата и технологии.

Схема аргонной сварки:

Зачем нужен аргон

Этот элемент (Ar) входит в группу (18) инертных (можно посмотреть в периодической таблице) газов, которые в обычном состоянии практически не взаимодействуют с большинством веществ, включая металлы, кислоты, соли и щелочи. По распространенности в природе он находится на третьем месте после кислорода и азота, что определяет его достаточно невысокую цену по сравнению, например, с гелием.

Практические свойства при сварке определяет его вес — он тяжелее азота и кислорода более чем в два раза, появляясь в зоне сварного шва, он попросту вытесняет эти газы и окутывает ванну, не допуская возникновения химических реакций окисления. Этот факт необходимо учитывать при сварке на открытом воздухе — сильный или умеренный ветер может ухудшить качество сварки.

Сварочный ток

Электрический ток напряжением 30-80 В и силой 20-200 А — диапазоны, применяющиеся при сварке цветных металлов в инертной атмосфере. Выбор параметров тока производится согласно специальных таблиц и зависит от диаметра электрода и толщины свариваемого металла. Правильно выбрав характеристики тока, вы сможете выполнить самый сложный шов даже на самодельном аппарате.

Электрод

- он не плавиться (Т плавления выше 3000 0 С, даже при красном калении он не размягчается) при температурах сварки цветных металлов;

- позволяет получить очень тонкую дугу, дает возможность формирования компактного шва;

- испарение электрода составляет не более 0,01 грамма на 1 м шва.

При этом промышленность выпускает такие электроды в более чем 25 видах, выбрать нужный не составит особого труда.

Присадочная проволока

Дополнительный материал, который при сварке плавиться электрической дугой и заливает шов. При застывании он образует монолитное соединение. На особо тонких листах проволока практически не нужна, но для сварки объемных деталей она необходима.

Материал проволоки выбирается в соответствии со свариваемым металлом: для алюминия — алюминиевая, для нержавейки — из легированной стали определенной марки.

Осциллятор

При сварке постоянным током вольфрамовым электродом довольно сложно разжечь электрическую дугу. Если выполнять эту операцию касанием, как при сварке ММА, то возможно пригорание электрода, проплавление металла, приварка части материала к острию электрода и прочие неприятности.

Осциллятор — специальный аппарат, который вырабатывает высокочастотный ток для подачи импульса розжига. В дальнейшем он периодически генерирует поддерживающие импульсы, стабилизирующие дугу и позволяет сварщику уверенно работать как при постоянном, так и при переменном токе.

Перед тем, как сделать полноценную аргоновую ТИГ сварку самому, необходимо купить осциллятор, например УВК 7, или собрать его самостоятельно по одной из схем:

Но практика показывает, что осциллятор заводского изготовления работает намного надежнее. А цена его не столь высока, чтобы тратить неделю времени на поиск деталей, сборку и настройку самодельного устройства.

Тем более, что заводской осциллятор подключается очень просто практически к любому аппарату инверторного или трансформаторного типа — достаточно при помощи специальных разъемов навесить его на сварочные электрокабели. Он работает параллельно с аппаратом и на сварочный ток влияния не оказывает, поддерживая только стабильность дуги.

Техника сваривания

К конструкции аппарата отношение имеет косвенное, но в виде справочной информации необходимо знать, что при сварке ТИГ используется максимально короткая дуга — около 2 мм. Электрод ведется только прямолинейно, не осуществляя характерных для ММА движений перпендикулярно направления шва в двух плоскостях.

Этим достигается две цели — поток аргона не уходит из зоны сварочной ванны и не позволяет ей окислиться и появляется возможность выполнения очень тонкого шва, практически незаметного на поверхности металла.

Самодельный аппарат ТИГ на инверторе

Основными частями такой установки являются:

- инвертор с возможностью сварки ММА;

- горелка TIG;

- баллон с аргоном;

- манометр;

- осциллятор;

- соединительные шланги и кабели.

Собрать их нужно в соответствии со следующей схемой:

После настройки параметров тока, включить инвертор, подготовить металл и начинать сварку.

При выборе составных частей аппарата особое внимание следует уделить сварочной горелке. Промышленность производит их очень много разновидностей, рассчитанных на разные диаметры электродов и величину сварочного тока. Для бытового применения, а именно так и используются самодельные аппараты, нужно выбирать горелку, рассчитанную на минимальные диаметры вольфрамового стержня и токи до 200 А.

На максимальных параметрах работать все равно не придется, а переплачивать вдвое за горелку промышленного уровня нет смысла. Многие сайты интернета рекомендуют сделать горелку самостоятельно. В принципе, это возможно. Но если купить все детали и собрать самостоятельно, то по стоимости она сравняется с заводской, а по качеству сборки и возможности регулировок и настроек будет хуже на порядок. В этом случае остается только успокаивать себя тем, что горелка сделана своими руками.

Можно сделать вывод, что переделка инвертора ММА в установку ТИГ не требует вмешательства в работу самого аппарата — необходимо только докупить периферию и правильно все собрать. По сравнению с покупкой инвертора, в котором предусмотрен режим TIG, это обойдется почти вдвое дешевле.

О собственном опыте трансформации инвертора в аппарат TIG редакция предлагает поделиться на страницах сайта. Нас и наших читателей интересуют советы и личные разработки практиков. Пишите нам, самые интересные разработки будут опубликованы под именем автора.

Читайте также: