Как сделать сварочный наконечник

Обновлено: 28.09.2024

Сварочное дело развивается семимильными шагами: оборудование нового типа делает сварку доступным, полезным и интереснейшим делом для новичков и профессионалов. Добавим еще одно слово – «комфортным» делом.

Что значит – работать «комфортно? Это значит удобно, приятно и эффективно. Такую комфортность добавляют различные современные комплектующие устройства. К ним, безусловно, относится держатель электродов, чьи новые разнообразнейшие формы появились на рынке в большом количестве.

Основные требования

Фиксирующий предмет для электропроводников — очень важное звено. Его устройство довольно-таки несложное.

Перечислим определенные требования:

- Следует создать соответствующую диэлектрическую и изоляционную защиту.

- Проводник следует закреплять крепко.

- Следует обеспечить прочную фиксацию стержней.

- Огарок должен без труда заменяться следующим стержнем.

Что такое правильный держатель

Что он делает? Если коротко, то он управляет электродом во время сварки: закрепляет его и подводит сварочный ток. Отсюда и желательные свойства.

Функции и технологические свойства, которыми должен обладать держак для сварки:

- обеспечивает крепкую фиксацию электрода с меняющимся углом выхода электрода;

- дает надежный и полный электрический контакт;

- долговечность работы;

- способен к быстрой замене электродов;

- должен быть небольшого веса, чтобы рука не уставала. Обычный вес держака около 350 г. Для тока в 500А, устройство мощнее и может весить до 750 г;

- обязательная эргономичность: удобство положения в руке, не требующее усилий.

Один из классических стереотипов – покупка устройства побольше и помощнее с несбыточной мечтой в голове, чтобы оно работало подольше и получше. На самом деле так не бывает. На держатель для сварки это тоже распространяется.

Его нужно покупать именно на ту нагрузку, с которой вы собираетесь работать. Здесь важно не сделать ошибку с маркой производителя: выбирайте солидный бренд, он вас не подведет.

Классификация держателей электродов

Главной задачей этого инструмента стоит закрепление электрода, подведение рабочего тока и осуществление полного управления в процессе сварки. Из этого следуют обязательные требования, которые предъявляются к такому оборудованию:

- Качественный контакт для стабильной токопередачи.

- Высокий срок службы и стойкость к сложным условиям эксплуатации.

- Удобство работы и хвата в руке, отсутствие лишней нагрузки и дискомфорта.

Развитие сварочного оборудования и требуемой оснастки повлияло и на держатели, которые также модернизировались и развивались, расширяя представленный ассортимент на рынке электрододержателей.

В основном держатели для сварочного аппарата можно разделить на специализированные и универсальные, изготовление которых регламентируется требованиями ГОСТа:

определённого вида швов и изделий. К таким моделям можно отнести держатели для нескольких электродов одновременно или для работы под напряжением трехфазной дуги. Основным отличием считается большой вес и сложная конструкция, что относит такие модели к специализированным и не имеющим широкого применения. Каждый мастер индивидуально под себя делает выбор нужного оборудования, основываясь на личных потребностях и условиях работы.

Фабричные фиксаторы

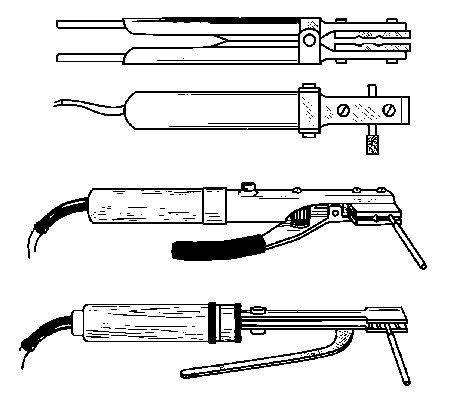

Перед тем, как рассматривать изготовление держака для сварки своими силами, узнайте о фабричных разновидностях. Их несколько.

Цанга

Очень простая форма держака для сварки, он легкий и небольшой по размеру. Электрический проводник несложно заменить другим.

Ручка цанги надежно защищает от электрического и температурного воздействия. К минусам относится цена, определенные рамки рабочего напряжения. Недопустимо оставлять небольшой огарок. Это может деформировать рукоять.

Следует запомнить, при укорачивании длины электропроводника увеличивается напряжение, направленное к нему.

Прищепка

Самый распространенный вид фиксирующих устройств. В зависимости от рабочего напряжения и сечения электрического проводника держак для сварки меняется в размерах. Прищепку используют в работе с любыми величинами напряжения.

Контакт со стержнем хороший, а посредством рукояти без труда избавляемся от огарка. К минусам данного фиксатора относятся габариты. Замена электропроводника является непростой задачей.

Вилка

Фиксаторы для сварки этого вида не появляются в продаже. Поискать их следует на «руках». Различается вилка от предшественников несложным устройством. Электрический проводник уходит целиком, огарки остаются слишком короткими.

Это все положительные стороны вилки. Она не отвечает правилам безопасности. Это провоцирует большой риск травмирования.

Чтобы вытянуть стержень, следует воспользоваться дополнительными предметами. Взять молоток или пассатижи.

Подготовительные работы

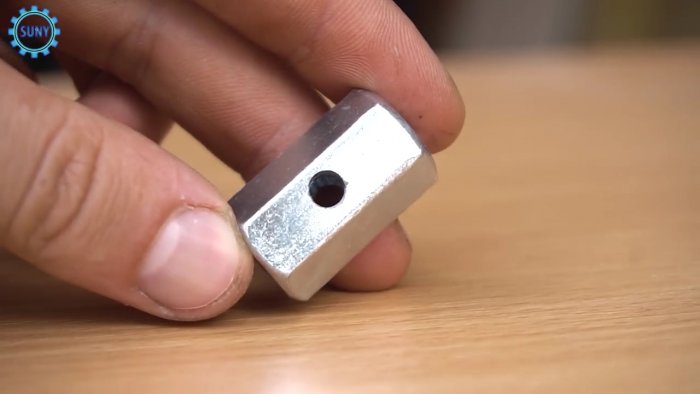

Первым делом на удлиненной гайке отмечаем центр, после чего зажимаем ее в тисках. При помощи обычной дрели высверливаем сквозное отверстие. Диаметр сверла должен быть где-то на 1/3 больше возможной толщины электрода .6-8 мм. Следует следить за тем, чтобы сверло было строго перпендикулярно ребру гайки.

Затем зажимаем в тисках болт и при помощи болгарки срезаем шляпку. На это место привариваем стяжную барашковую гайку. Длина свободной резьбы должна быть не меньше, чем расстояния от края длинной гайки до центра сделанного отверстия.

Отвинчиваем рукоятку от нерабочей болгарки, дрели или иного похожего инструмента.

Внутренний болт легко выбивается.

Зажимаем в тисках и рассверливаем отверстие под нашу шпильку.

Теперь можно приступать к сборке.

Основные нюансы для правильного выбора

Выбор правильного держателя — очень ответственное занятие, от которого зависит то, насколько будет безопасна и комфортна работа сварщика. При выборе нужно обращать внимание на следующие параметры:

Технические характеристики

Очень важным моментом функциональности должно быть соответствие инструмента сварочной мощности аппарата. При выборе держателя с меньшим рабочим током возможен выход его из строя с дальнейшим разрушением. В обратной ситуации при выборе держателя с запасом могут возникнуть трудности в работе, излишняя физическая нагрузка и неудобство при работе. Поэтому обязательно нужно выбирать держак, который соответствует силовым показателям сварочного аппарата и диапазону электродов, которыми будет производиться сварка деталей.

Габаритные показатели

компактным и лёгким. Лишний вес и запас прочности никак не скажется на проведение краткосрочных работ по сварке, а при длительной работе он может вызвать сильны дискомфорт и перенапряжение мышц с последующим снижением качества сварочного шва. Агрессивная среда эксплуатации инструмента должна компенсироваться просчитанным запасом прочности для исключения преждевременного выхода из строя. Корпус, рукоять и изолирующие элементы, как правило, производятся из пластика с высокой степенью изоляции.

Профессиональные мастера рекомендуют к выбору инструмент с массивным литым зажимом, который в отличие от наборных пластинчатых прищепок не подвержен сильному износу. Максимальной надёжностью отличается винтовой вид, у которого фиксация электрода происходит при помощи зажимного винта. Закрепляя его в одном положении, тем самым обеспечивается надёжный контакт.

Ценовая политика

Выбор различных держателей на рынке очень велик. Цены могут варьироваться от 100 до 10 тысяч рублей. Следует брать во внимание, что дешёвые модели конструктивно могут не отличаться от дорогих брендовых. Цену может оправдать только применение наиболее качественных материалов с правильной подгонкой и установкой деталей. Но даже при этом дорогая модель не рассчитана на длительное и активное применение в несколько рабочих смен мастерами.

Дешёвые и простые модели оправдают себя в быту для разовых работ начинающими мастерами, которые не имеют серьёзных требований к инструменту и не готовы вкладывать большие суммы в него.

Как изготовить фиксатор самостоятельно

Можно сделать самостоятельно фиксатор для сваривания. Самодельные фиксаторы чем-то уступают фабричным по качеству и прочности. Но они годятся для использования.

Данные фиксаторы — не дорогой заменитель профессионального оборудования. Мы проведем обзор держаков для сваривания, сделанных собственноручно. Рассмотрим разные варианты.

Трезубец

О данной разновидности говорили ранее, при описании фабричных видов. Эту разновидность нетяжело сделать своими руками. Он изготавливается из трех частей арматуры, приваренных между собой.

Чтобы защитить себя от поражения электротоком, следует натянуть на рукоять кусочек резинового шланга.

Несмотря на несложное устройство, пользоваться таким фиксатором следует очень вдумчиво. Существует риск получения травмы во время сваривания. Вследствие того, что арматура беспрерывно укрывается окалиной, ее следует очищать.

Чтобы получился правильный варочный шов. Окалина провоцирует утраты напряжения. Ослабевает контакт, сварка становится не такой эффективной.

Уголок из металла и арматурный стержень

При использовании такого варианта возрастает контакт стержня с держателем. Это позитивно влияет на сварочный процесс.

Но самостоятельно изготовленный фиксатор для электропроводников такой разновидности имеет недостаток. Электрический проводник достать нелегко.

Пружинная вилка

Усовершенствованный вид. Вилку с пружиной следует изготавливать нержавки хорошего качества. Это даст возможность улучшить качество варочного процесса.

Самоизготовленный держак для сварки этой конфигурации вместо арматурного стержня имеет пружинный палец. Это делает замену огарка более легкой.

Основной минус этой разновидности фиксации состоит в том, что при ее изготовлении следует покупать дорогие компоненты.

Цанговый фиксатор с резьбой и зажимом

Резьбовой держак для сварки следует делать из подручного материала. Процесс изготовления непростой. Электрический проводник устанавливается в специальный разъем и фиксируется болтом.

В случае с зажимом, стержень прижимается к держаку пружинным фиксатором. Эти держаки для сварки создают устойчивый контакт.

Это создает беспрерывный варочный шов, стабильное напряжение, хороший результат работы в целом.

Сборка эксклюзивного надежного держателя электродов

Вкручиваем в широкую гайку шпильку и болт с барашком таким образом, чтобы они немного не доходили до края сделанного отверстия.

Далее всю конструкцию вставляем в рукоятку и визуально отмечаем место, до которого предстоит закрутить фиксирующую гайку.

После скручиваем двойную гайку, а с противоположной стороны устанавливаем гайку на нужную глубину. Делаем намотку провода, идущего к сварочному аппарату, и зажимаем ее другой гайкой, используя для этого два рожковых ключа.

Помещаем шпильку с проводом внутрь рукоятки и окончательно фиксируем ее двойной гайкой с наружной стороны. Вставляем в отверстие электрод и закручиваем барашковый болт с небольшим усилием. Теперь можно приступать к сварке.

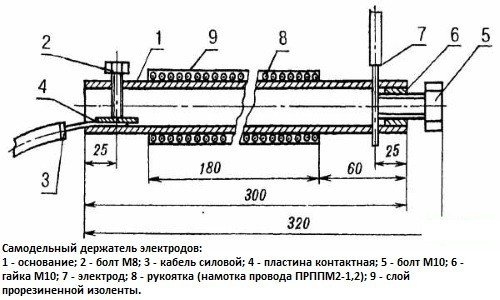

Электродержатель своими руками

Разновидности самодельных держаков.

Чаще всего мастера делают самодельный держак для электродов в виде небезызвестного трезубца. Если подробнее, то мастерят ту самую простую версию трезубца, которую трудно найти в продаже из-за опасности для здоровья.

Виды держаков для сварки.

При всем этом трезубец можно сделать вполне безопасным вот по какому алгоритму действий:

Винтовая модель

Как создать винтовую модель держака:

- Из медной трубки можно сделать отличный держак для сварочного аппарата винтового типа. Обрезки медных трубок можно найти в избытке у монтажников кондиционеров. Обычно это труба с внешним диаметром 19 мм.

- Ручка может быть сделана из металлопластиковой трубы с внешним диаметром 26 мм. Самым оптимальным вариантом будет резиновый шланг. Ручку нужно натянуть на медную трубку так, чтобы она полностью закрывала ее.

- Ручку нужно обернуть куском куртки или перчатки, чтобы она не скользила в руках.

- Финальным действием будет вклеивание болта размером М12 со сквозным отверстием в крышку от пластиковой бутылки. Ваш самодельный держатель для электродов готов.

Электрододержатели как для ручной дуговой сварки, так и для аргоновой, являются отличным подспорьем мастерам для удобства работы и повышения качества изделий. Эти приспособления можно купить, а можно сделать самостоятельно. Главные критерии во всех случаях – это безопасность, устойчивость и надежность.

Резюме

Учитывая информацию, данную выше, следует уточнить, что варочный фиксатор, сделанный самостоятельно изготовить несложно. Самостоятельно сделанные держаки для сварки, не настолько прочные, как фабричные.

С ними следует бережно обращаться. Это недорогой и простой заменитель профессионального оборудования.

Мастер, который занимается свариванием, найдет у себя материалы для изготовления таких фиксаторов.

О чем не следует забывать

На протяжении всех работ использовались такие инструменты, как дрель, болгарка и сварочный аппарат. Все они требуют повышенного внимания, т. к. несоблюдение элементарных правил безопасности и пренебрежение к средствам индивидуальной защиты (рабочие рукавицы, очки, сварочная маска и спецодежда с длинным рукавом из негорючих материалов) может стать причиной травм, иногда достаточно серьезных.

Испытание

Проведя пробную сварку, могу с уверенностью сказать, что наш самодельный держатель является полноценной заменой промышленных аналогов. Он надежно фиксирует электрод, и в случаях залипания его достаточно легко отсоединить от свариваемой поверхности (в заводской рукоятке он часто выскакивает из зажима и остается приваренным к заготовке).

Недостатком можно считать лишь тот факт, что данная рукоятка выполнена из пластика, хоть и прочного. При продолжительной работе в любом случае происходит нагрев, и ручка может деформироваться. В остальном получилась отличная рукоятка, стоимость которой – три гайки и два болта.

Смотрите видео

Кол-во блоков: 15 | Общее кол-во символов: 16827

Количество использованных доноров: 4

Информация по каждому донору:

F.A.Q. Простой способ обжимки силовых наконечников.

Сегодня, в процессе листания драйва, наткнулся на вопрос, который я вскользь упоминал в бж, но не заострял на нем внимания.

Речь о работе с силовыми кабелями и наконечниками для них.

Многие новички в автозвуке, покупая свой первый кабель КГ

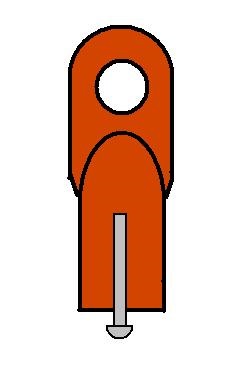

натыкаются на вопрос: как его обжать вот в таких наконечниках?

Сперва нужно отметить, что наконечники такие бывают алюминиевыми и медными. А медные бывают частично либо полностью луженые.

При выборе, естественно, лучше отдать предпочтение луженым медным наконечникам потому как они защищены от окисления. Проблема в том, что они весьма похожи на алюминиевые для неопытного взгляда.

Отличить их можно по весу. Медные всегда тяжелее и цветом более темные.

С этим разобрались.

Второй момент, при отрезке кабеля и его очистке от изоляции получается чтото типа такого:

Край распушается и становится больше диаметром чем остальная жила. Я в этом случае просто беру и снимаю край на точиле, поворачивая кабель так, чтобы круг снимал лишнее вдоль жилок, не заворачивая их. Снимаю очень аккуратно, чтобы жилки оставались плотно прилегающими друг к другу.

Третий момент. Сейчас очень многие кабели не соответствуют заявленным сечениям. Купив наконечник под заявку сечения, вы рискуете получить болтающуюся гильзу, которую зажать невозможно. По этому лучше всего за наконечниками ехать с кабелем и примерять. Выбрать стоит тот калибр гильзы, которая с трудом и натяжкой налезет на жилы провода.

Теперь, собственно к вопросу темы. В идеале наконечники нужно обжимать специальными пресс-клещами, но многим такой инструмент не доступен.

Предлагаю в таких случаях прибегать к простому, но вполне эффективному методу, который я в свое время подсмотрел в интернете.

Для него нам понадобятся несколько длинных болтиков, мощные тиски и воображение. ))

Собственно метод очень прост. Подбираем болтик диаметром достаточно малым, чтобы продавиться тисками в гильзу не сплющивая ее особо.

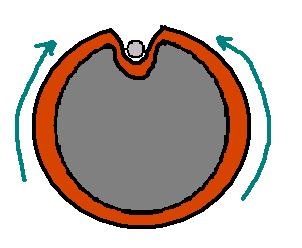

Укладываем болтик вдоль гильзы с проводом как на рисунке

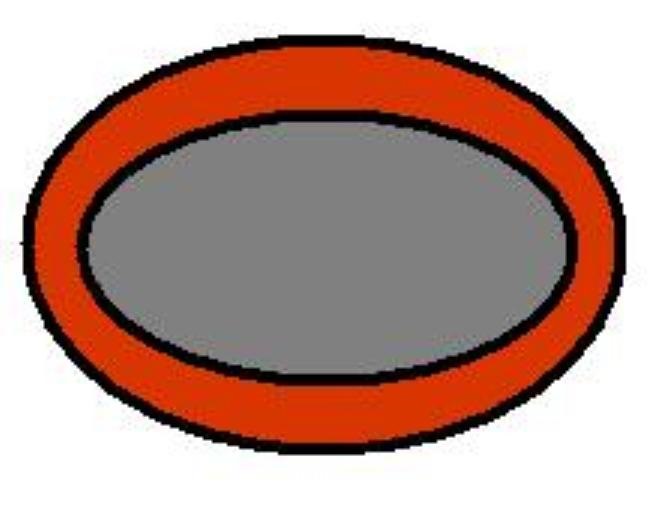

И зажимаем в тисках. Площадь болтика будет меньше чем площадь прилегания тисков к гильзе с другой стороны, по этому он начнет проминать гильзу под собой вовнутрь. Вот как на рисунке:

Тем самым забирая лишний диаметр у гильзы и надежно зажимая провод в ней. Если одного болтика не достаточно то кладем еще один и поджимаем. Главное не переусердствовать и не порвать гильзу. Возможно придется поэкспериментировать в первый раз с диаметром болтика и усилиями, но в итоге вы получите отлично зажатый провод в наконечнике.

Я проверяю качество обжима, вешая провод за наконечник к потолку гаража и подтягиваясь несколько раз на проводе. Вес, конечно, у меня бараний, :D:D но для проверки вполне достаточно. :D:D

Фишка метода именно в заборе лишнего диаметра гильзы методом наполнения ее же внутри. Обычное сплющивание гильзы просто гоняет тоже сечение в форме эллипса и провод зажимается всего с двух сторон.

Безусловно, лучше использовать для этого пресс-клещи, но если их нет то вполне сгодится и этот метод. Пользовался им несколько раз. Время проверило обжим с положительными отзывами)

Есть еще метод. Метод пайки наконечников.

Дядя Стив из Америки, известный многим в СПЛ кругах отдает безоговорочно свой голос за этот метод, но лично я стараюсь не прибегать к нему при работе с наконечниками. Правилами безопасности (не помню правда какими) :D запрещается на проводах применять контакт созданный исключительно оловом. Допускается дополнительно пропаивать механические скрутки, но чистым оловом запрещено, особенно в агрессивных средах (подкапотка). Так что лично я пайку наконечников не использую и не рекомендую. Вы решайте сами.

Наконечники токоподводящие сварочных горелок для полуавтоматической сварки и наплавки

Наконечник токоподводящий - расходная деталь сварочной горелки для механизированной сварки и наплавки плавящимся электродом - проволокой.

- сварочная стальная проволока;

- сварочная порошковая проволока; ; .

Не рассматриваются наконечники для алюминиевой проволоки и наконечники для полуавтоматов бытовых.

Через контактный наконечник осуществляется подвод тока к проволоке на выходе из сварочной горелки в зону сварки.

Часто наконечники называют “токосъемными”, что не соответствует их назначению: правильно - токоподводящие.

Эксплуатационные свойства горелки для дуговой сварки и наплавки существенно зависят от качества наконечника: в большей степени его стойкости. Из-за износа наконечника, при работе сварочного полуавтомата на установленных режимах, возможно падение напряжения в контакте “проволока-наконечник” до 10 В.

Одни и те же наконечники могут использоваться в горелках как для сварки, так и для наплавки. Нет специального деления наконечников для стальной проволоки и порошковой проволоки.

Для наплавки порошковой самозащитной наплавочной проволокой или сварки самозащитной порошковой проволокой применяются типовые сварочные горелки с типовыми наконечниками, а также существуют специализированные горелки, в которых отсутствует система подачи защитного газа и сопло. Наконечники снаружи имеет дополнительную защиту из диэлектрического материала.

Виды наконечников: конструкция

В сварочных горелках для сварки и наплавки применяются цилиндрические, реже - шестигранные токоподводящие наконечники со сквозным каналом для проволоки. Форма канала - круглая, редко - треугольная (не рассматривается).

Не нашли широкого применения наконечники с износостойкими вставками и наконечники с поджимным контактом - “сапожкового” типа.

Наконечники изготавливаются штамповкой, точением, литьем и спеканием композиционных материалов; канал получают сверлением, дорнированием, протяжкой.

К основным физическим характеристикам наконечников относятся: а) диаметр канала; б) размер присоединительной резьбы к горелке; в) длина наконечника; г) наружный диаметр.

Диаметр проволоки. Диаметр канала

Диаметр канала в наконечнике определяется диаметром проволоки. Для более плавной и бесперебойной подачи проволоки диаметр канала должен быть больше номинального диаметра проволоки.

Зазор между проволокой и стенкой канала в наконечнике компенсирует возможную кривизну проволоки, сужение канала в следствии нагрева наконечника и др.

Величина зазора не регламентируется.

Примерные диаметры каналов в токоподводящих наконечниках

| Диаметр проволоки, мм | Диаметр канала в наконечнике (соответственно), мм |

| 0,8 мм; 1,0 мм; 1,2 мм | 0,9 мм; 1,2 мм; 1,4 мм |

| 1,6 мм; 2,0 мм; 2,4 мм; 2,8 мм | 1,9 мм; 2,3 мм; 2,7 мм; 3,1 мм |

| 3,0 мм; 3,2 мм | 3,4 мм; 3,6 мм |

Важно: при маркировке наконечников - на наконечнике указывается номинальный диаметр проволоки.

Ряд наконечников для стальной сварочной и стальной наплавочной проволоки: 0,8 мм; 1,0 мм; 1,2 мм; 1,4 мм; 1,6 мм; 2,0 мм.

Ряд наконечников для порошковой сварочной проволоки: 0,8 мм; 1,0 мм; 1,2 мм; 1,6 мм; 2,0 мм; 2,2 мм; 2,4 мм; 2,8 мм; 3,0 мм.

Присоединительная резьба. Длина наконечника

Крепление наконечника к сварочной горелке резьбовое, через держатель наконечника.

Размер присоединительной резьбы и длина наконечника определяется конструктивными особенностями сварочной горелки.

Наиболее распространены наконечники с метрической резьбой: М6, М8, М10.

Материалы для наконечников

Основные требования к материалу для изготовления токоподводящих наконечников:

- абразивная стойкость;

- высокая электро- и теплопроводность;

- жаропрочность (высокая температура рекристаллизации - разупрочнения);

- электроэрозионная стойкость;

- низкая адгезионная способность (против прилипания брызг);

- хорошая обрабатываемость.

Материала, обладающий всеми названными характеристиками не существует, и применяются материалы с максимальным улучшением одних свойств при минимальном ухудшении других.

Для изготовления наконечников сварочных горелок применяют: медь; сплавы на основе меди - бронзу, латунь; дисперсно-упрочненные композиционные материалы (ДУКМ) на основе меди.

Медь - основной материал, используемый для изготовления наконечников, т.к. имеет самую высокую электропроводность, теплопроводность и самое низкое удельное сопротивление среди неблагородных металлов.

Применяются две марки меди (ГОСТ 859-2014):

- Медь М1 - содержащая кислород

- Медь М1ф - свободная от кислорода, содержащая фосфор.

Медь М1 соответствует европейским марка ECu (DIN 1708), Cu-ETP (BS EN 1412:1996, ISO 1190-1:1982).

Медь М1ф соответствует европейской марке Cu-DHP (BS EN 1412:1996, ISO 1190-1:1982).

Температура рекристаллизации меди 100-250°С

Дисперсно-твердеющая бронза системы Cu-Cr, Сu-Cr-Zr

Для изготовления наконечников применяют безоловянную бронзу (ГОСТ 18175-78):

- Бронза БрХ1 - хромовая бронза;

- Бронза БрХ1Цр - хромовая бронза с цирконием (до 0,1%).

Бронза БрХ1Цр соответствует европейской марке СuCrZr.

Температура рекристаллизации бронзы 550°С

Электропроводность хромоциркониевой бронзы около 80 % от меди.

Латунь для изготовления наконечников применяют редко, из-за низкой механической стойкости и склонности к привариванию к сварочной проволоке.

Дисперсно-упрочненные композиционные материал (ДУКМ)- материал, получаемый механическим легированием посредством смешивания медного порошка с упрочняющими частицами термостабильных оксидов и карбидов и последующим спеканием.

Электропроводность ДУКМ 50-80 % от меди, в зависимости от легирования.

Температура рекристаллизации ДУКМ до 850°С.

Ресурс (срок службы) наконечников

Срок службы наконечника определяется свойствами материала, из которого он изготовлен.

По обобщенным данным производителей токоподводящих наконечников: срок службы наконечников из бронзы (CuCrZr, БрХ1Цр) в 2-3 раза выше медных наконечников (ECu, М1, М1ф), а наконечники из ДУКМ имеет ресурс в 4-6 раз больше медных наконечников.

Это данные условные, а на срок службы наконечника, помимо материала, оказывают влияние:

- режимы сварки и наплавки: величина сварочного тока и напряжения, скорость подачи проволоки;

- состояние поверхности проволоки: омедненная, без покрытия, наличие смазки;

- диаметр проволоки, кривизна проволоки;

- величина зазора между проволокой и стенкой канала в наконечнике.

ГОСТ 18130-79 “Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия” определяет средний ресурс токоподводящего наконечника для сварки стальной сплошной и стальной порошковой проволоками - не менее 15 часов.

Средняя производительность наплавки (сварки) стальной, порошковой сварочной или порошковой наплавочной проволокой диаметром 1,2-1,6 мм: 4-5 кг/ч.

Ресурс наконечника 15 часов в пересчете на количество проволоки составит 60-75 кг проволоки.

Из практики, срок службы медного наконечника составляет от 4 до 9 часов непрерывной работы.

Наконечники для порошковой наплавочной проволоки. Особенности

Наконечники сварочные диаметром до 2 мм применяются для сварочной стальной, сварочной порошковой и порошковой наплавочной проволоки.

Порошковая наплавочная проволока для полуавтоматической наплавки изготавливается диаметром до 3,2 мм (редко 3,6 мм). Порошковая сварочная проволока - до 3 мм.

Наплавка и сварка порошковой проволокой больших диаметров, от 2 мм, выполняется на сварочных токах 300-600 А, скорость подачи проволоки до 20 м/ч, что способствует интенсивному нагреву наконечника и повышенному абразивному износу.

Для наплавки и сварки порошковой проволокой часто применяют полуавтомат, механизм подачи которого оснащен специальными роликами с насечками для стабильной подачи проволоки через сварочную горелку в зону сварки.

При чрезмерном поджатии роликов на проволоке могут оставаться следы, неровности от насечек, что служит дополнительным абразивом для наконечника.

Порошковая проволока больших диаметров - жесткая, имеет свой радиус кривизны в мотке, барабане. Большинство подающих механизмов не имеют правильного устройства в результате кривизна проволоки оказывает дополнительное давление на канал наконечника.

Этот фактор, с одной стороны - улучшает контакт, с другой - способствует механическому износу наконечника.

Наплавка и сварка самозащитной порошковой проволокой выполняется без защитного газа. Защитный газ (углекислый газ, аргон, смесь газов) помимо основной защитной функции, при истечении через сопло сварочной горелки, охлаждает токоподводящий наконечник.

При использовании самозащитной проволоки обдув отсутствует, применяя типовые сварочные горелки газовое сопло оставляют на горелке, хотя в нем нет необходимости, что приводит к дополнительному нагреву наконечника.

Сопло в данном случае выполняет защитную функцию от замыкания при случайном прикосновения наконечником к детали или столу сварщика.

В специализированных горелках для самозащитной сварочной и наплавочной порошковой проволоки газового сопла нет, используется специальный наконечник, изолированный снаружи (керамика) либо на наконечник устанавливается защитная втулка.

Производители сварочных наконечников

Для основных процессов сварки и наплавки применяются типовые сварочные горелки от разных производителей. Как правило, производители сварочных горелок изготавливают токоподводящие наконечники.

Контактная сварка своими руками из инвертора — инструкция

Довольно часто возникает потребность в проведении сварочных работ в домашних условиях. Как правило, это небольшие объемы, выполняемые от случая к случаю. Поскольку сварочные аппараты заводского изготовления стоят очень дорого, многие мастера предпочитают изготавливать их различными способами из подручных материалов. Неплохим вариантом заводского аналога считается контактная сварка своими руками из инвертора, обеспечивающая высокое качество работ за сравнительно низкую себестоимость.

Преимущества

Если вас интересует контактная сварка своими руками из сварочного аппарата, то следует ознакомиться с основными ее преимуществами:

- Относительно низкая потребляемая мощность аппарата;

- Достаточные рабочие параметры для проведения основных процедур в домашней обстановке;

- Низкая цена получаемого аппарата;

- Создание регулятора напряжения для изменения параметров работы;

- Легкая работа с тонким листовым металлом;

- Доступные расходные материалы и простая конструкция модели.

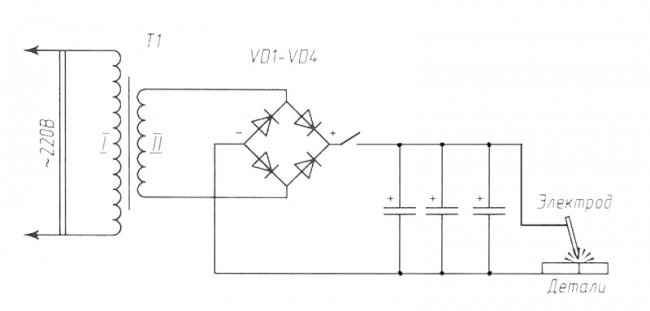

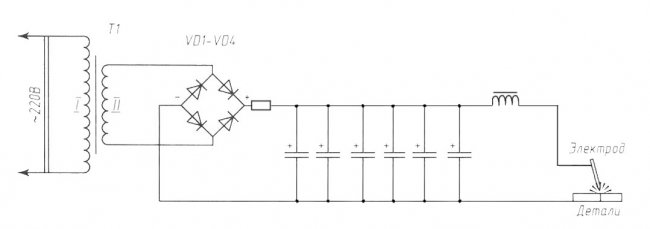

Схема аппарата для контактной точечной сварки

Работа устройства очень проста. При нажатии на кнопку, которая установлена на сварочной вилке, происходит зарядка конденсаторов до 30 В. После этого на сварочной вилке появляется потенциал, так как конденсаторы подключены параллельно вилке. Для того чтобы сварить металлы соединяем их и прижимаем вилкой. При замыкании контактов происходит короткое замыкание, в результате чего проскакивают искры и металлы свариваются между собой.

Необходимое оборудование для контактной сварки

Чтобы собрать аппарат контактной сварки своими руками нужно определить заранее, как вы хотите его использовать. Небольшой вес инверторного агрегата, который мы возьмём за основу комплекта, позволяет собрать как мобильный, так и стационарный вариант. Дело в том, что клещи, обеспечивающие необходимое давление в точке сварки, можно смонтировать на стационарной платформе или же на гибком шланге.

Жёстко закреплённые электроды больше подходят для поточного шовного соединения листового металла, тогда как мобильный вариант является более универсальным.

Отдельно нужно рассмотреть критерии выбора сварочного инвертора, как источника тока для контактного способа работы. Он должен обладать широким спектром регулировок по току и напряжению, а поскольку форма сигнала на выходе является импульсной, то и этот параметр должен быть настраиваемым. Таким образом, аппарат контактной сварки АКС должен быть оборудован тугоплавкими электродами, которые могут быть смонтированы в следующих вариантах, а именно:

- стационарный вариант, при котором на неподвижный минусовой электрод накладывается свариваемые листы, и точечно придавливаются положительным электродом;

- мобильный вариант с использованием клещей, позволяющих сдавливать соединяемые детали в точке сварки;

- вариант с использованием сварочного пистолета, как положительного электрода, где минусом является деталь кузова.

- текстолит для пистолета или клещей;

- пусковая кнопка;

- крепёжные болты с гайками;

- медный или бронзовый наконечник в роли электрода;

- соединительные кабели и провода;

- мини-патрон с лампочкой для подсветки;

- электролобзик, болгарка и электродрель;

- мощный электропаяльник;

- приспособления для разметки;

- набор отвёрток и гаечных ключей.

Важно обеспечить надёжный контакт сварочного кабеля с держателем наконечника или сменных наконечников во избежание перегрева и потерь мощности.

Необходимо продумать быструю смену бронзовых или медных электродов, или наконечников, поскольку условия работы могут меняться, а при ремонте листового металла кузова машины замена является частью технологического процесса.

Сборка аппарата для сварки

Припаиваем конденсаторы между собой.

Делаем сварочную вилку. Для этого берем два отрезка толстой медной проволоки. И припаиваем к проводам, изолируем места пайки изолентой.

Корпусом вилки будет служить алюминиевая трубка с пластиковой заглушкой, через которую будут торчать сварочные вывода. Чтобы вывода не проваливались, сажаем их на клей.

Также сажаем на клей заглушку.

Припаиваем провода к кнопке и прикладываем кнопку к вилке. Все обматываем изолентой.

То есть к сварочной вилке идут четыре провода: два для сварочных электродов и два для кнопки.

Собираем устройство, припаиваем вилку и кнопку.

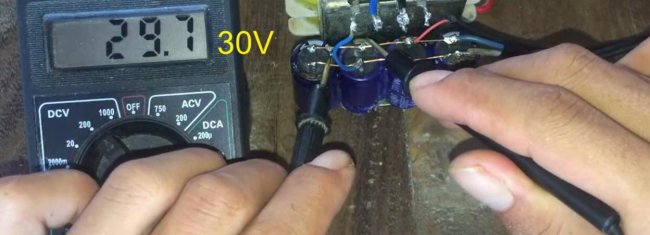

Включаем, нажимаем кнопку зарядки. Происходит зарядка конденсаторов.

Измеряем напряжение на конденсаторах. Оно примерно равно 30 В, что вполне приемлемо.

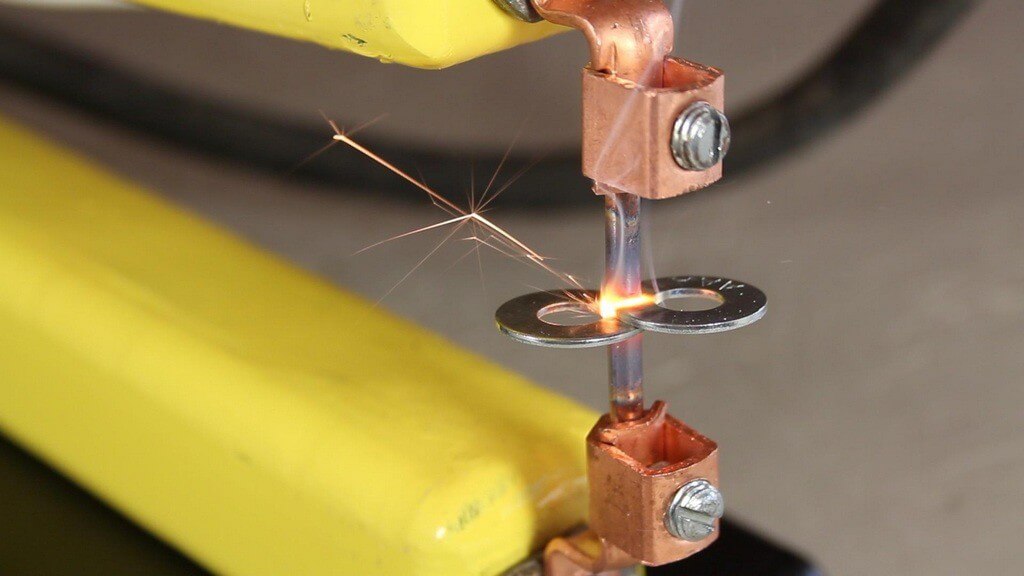

Пробуем сваривать металлы. В принципе терпимо, учитывая то что я взял не совсем новые конденсаторы. Лента держится довольно неплохо.

Но если вам нужно помощнее, то тогда можно доработать схему так.

Первое, что бросается в глаза, так это большее число конденсаторов, что существенно повышает мощность всего аппарата.

Далее, вместо кнопки – резистор сопротивлением 10-100 Ом. Я решил, что хватит с кнопкой баловаться – все заряжается само через 1-2 секунды. Плюс ко всему кнопка не залипает. Ведь ток мгновенного заряда также порядочный.

И третье это дроссель в цепи вилки, состоящий из 30-100 витков толстой проволоки на ферритовом сердечнике. Благодаря этому дросселю будет увеличено мгновенное время сварки, что повысит её качество, и будет продлена жизнь конденсаторов.

Конденсаторы, эксплуатирующийся в таком аппарате контактной сварки обречены на ранний выход из строя, так как такие перегрузки им не желательны. Но их с лихвой хватит на несколько сотен сварочных соединений.

Дополнительные элементы сварочного аппарата

Следующим этапом после изготовления трансформатора будет изготовление контактных клещей. От качества их изготовления во многом зависит, как станет работать контактная сварка из инвертора. Конструкция клещей выбирается в зависимости от специфики будущих сварочных работ. Захватное устройство изготавливается в соответствии с системой привода и размерами соединяемых деталей.

Важнейшей деталью клещей считаются контактные наконечники. Можно использовать медные наконечники от паяльника или приобрести уже готовые изделия. Следует учитывать и то, что они не должны плавиться во время работы, поэтому для их изготовления должен применяться тугоплавкий металл. Обычно используются прутки диаметром около 15 мм. Диаметр подключаемого кабеля всегда меньше диаметра наконечников.

Провода соединяются с электродами с помощью обычных медных наконечников. Непосредственное соединение осуществляется болтами или пайкой, что значительно снижает вероятность окисления в местах контактактов. Пайка чаще всего используется в маломощных аппаратах, позволяя исключить неправильные соединения, вызывающие нарушения тока на выходе устройства.

Основным преимуществом болтовых соединений является возможность быстрой замены деталей, вышедших из строя, без проведения дополнительных работ по пайке. Все болты и гайки должны быть медными. Если же предполагается накладывать соединительные швы с большой протяженностью, в этом случае наконечники оснащаются специальными роликами.

После изготовления клещей наступает время для решения не менее сложной задачи – обеспечение необходимого давления электродов в точке сваривания деталей. Основная сложность связана с тем, что вручную невозможно создать высокое и равномерное давление. Если другие варианты не рассматриваются, то лучше всего изначально отказаться от изготовления точечной сварки из инвертора, потому что эффективность такого аппарата будет крайне низкой.

В промышленности эта проблема успешно решается путем использования усилителей на основе пневматических или гидравлических систем. В домашних условиях изготовить такие приспособления практически невозможно. Для самодельной точечной сварки лучше всего подойдет система, работающая на сжатом воздухе, которая приводится в действие обычным пневматическим компрессором. Наиболее оптимальным максимальным показателем, необходимым для нормальной работы, будет усилие на концах электродов, составляющее 100 кг и более. Изменение давления происходит с помощью отдельного регулятора, который может быть встроен и в общую систему управления.

На завершающем этапе сборки контактной сварки из инвертора остается лишь смонтировать всю систему. Для монтажа рекомендуется воспользоваться уже готовыми элементами, что существенно упрощает сборку и улучшает эксплуатационные характеристики. Все недостающие детали находятся в инверторе, из которого уже был взят трансформатор.

Емкость конденсаторов, установленных в инверторе, может быть недостаточной для нормальной работы. Поэтому в случае необходимости они заменяются другими деталями, наиболее подходящими по своим параметрам. Далее выполняется ступенчатая регулировка тока, на точность которой влияют технические характеристики вторичной обмотки. Путем таких регулировок можно создать оборудование, способное работать в различных режимах.

Как использовать аппарат

К категории дополнительного оборудования можно, не думая, отнести рычаг и переключатели. Это обусловлено тем, что только хорошая сила сжатия сделает аппарат для точечной сварки, созданный своими руками, эффективным.

Это особенно актуально, если речь идет о сваривании толстых металлических изделий. На производстве сила сжатия рычага может варьироваться от 50 до 1000 килограмм. Однако для сваривания в домашних условиях достаточно будет и 30. Для этого вам потребуется достаточно длинный рычаг (без него управлять аппаратом точечной сварки своими руками будет неудобно).

Точечная сварка своими руками

С установкой выключателя все еще проще — необходимо монтировать его на первичную обмотку (так как на вторичной будет слишком сильный ток, мешать работе которого будет сопротивление аппарата). Воспользовавшись этим советом, вы получите возможность включать аппарат лишь после того, как металлы соприкоснулись между собой. Это ощутимо уменьшит затраты на электроэнергию и обеспечит надежную защиту от искр.

Теперь можно считать, что вы изготовили аппарат для точечной сварки своими руками, и он полностью готов к эксплуатации.

Его также потребуется испытать для выявления возможных дефектов конструкции. Такой аппарат подойдет для сваривания металла толщиной в 2—3 миллиметра (если мощность трансформатора — 1 киловатт) и пяти миллиметровых изделий в том случае, если было подсоединено два и больше трансформаторов.

Проводим испытание сварочного аппарата

Сморите видео сборки и испытаний

Как обезопасить себя

При работе с аппаратом точечной сварки очень важно придерживаться правил техники безопасности. Неправильное или небрежное использование этого прибора чревато ударами током, ожогами различной степени тяжести, а также всевозможными травмами.

Первое, о чем нужно думать при создании аппарата искусственной сварки своими руками, это заземление. Наибольшую опасность представляет непосредственно сам трансформатор — его первичная обмотка. При работе с вторичной также нужно быть предельно осторожным. Все эти меры применимы и к работе с инвертором.

Нужно следить, чтобы работающий за аппаратом человек имел быстрый доступ к отключающим механизмам. Все напольное покрытие возле прибора должно быть абсолютно сухим. Также вам потребуется коврик из резины (особенно если аппарат установлен на полу).

Помимо прочего, желательно запастись специальной рабочей одеждой и хорошо проветрить помещение перед использованием аппарата для точечной сварки, сделанного своими руками.

Подводим итог

Мы рассмотрели возможность сборки аппарата для контактной сварки своими руками с использованием инвертора в качестве источника тока. Этим достигается значительная экономия средств, при небольших затратах времени и материалов. Возможностей такого контактного сварочного аппарата вполне достаточно для личных нужд и ремонта кузова машины, а также надёжного соединения листового металла. Успешной вам работы.

Кол-во блоков: 12 | Общее кол-во символов: 16662

Количество использованных доноров: 5

Информация по каждому донору:

Читайте также: