Как устанавливается режим подогрева при сварке стыков труб из разнородных сталей перлитного класса

Обновлено: 16.05.2024

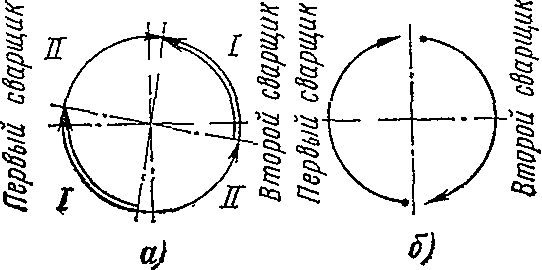

Сварка трубопроводов из перлитных сталей в отличие от аустенитных производится с соблюдением иного теплового режима. Быстрое охлаждение и перерывы при многопроходной сварке, рекомендуемые для стыков труб из аустенитных сталей, для сварных соединений из перлитных сталей не желательны. Сварку труб из перлитных сталей рекомендуется выполнять с большими тепло-вложениями, применяя повышенные против сварки аустенитных сталей таковые режимы. Толстостенные трубопроводы рекомендуется сваривать с предварительным и сопутствующим подогревом, применяя замедленное охлаждение стыков после сварки. Сварку стыков труб диаметром более 219 мм целесообразно осуществлять одновременно двумя сварщиками, что способствует более равномерному прогреву стыка. Порядок сварки стыков одновременно двумя сварщиками показан на рис. 4-19. При такой схеме сварка все время ведется hа диаметрально противоположных участках стыка, что способствует уменьшению напряжений и деформации и стыке.

а — сварка вертикального неповоротного стыка; б — сварка горизонтального неповоротного стыка.

Рис. 4-19. Схема сварки стыков труб одновременно двумя сварщиками.

Для уменьшения остаточных сварочных напряжений стыки толстостенных (более 36 мм) трубопроводов из углеродистых сталей и стыки трубопроводов из низколегированных теплоустойчивых сталей с толщиной стенки более 6 мм (см. табл. 2-1) подвергают после сварки термической обработке — высокому отпуску.

Предварительный подогрев, сварка с большими тепловложениями, замедленное охлаждение после сварки, высокий отпуск — все эти меры способствуют предупреждению возникновения и развития трещин в сварных стыках.

Сварка стыков трубопроводов из перлитных сталей выполняется аргонодуговым, электродуговым и комбинированным способами.

Для аргонодуговой сварки углеродистых и некоторых чипов низколегированных сталей главным образом применяется сварочная проволока марки Св-08Г2С диаметром 1,6—2 мм.

Для электродуговой сварки углеродистых и ряда марок низколегированных сталей наибольшее применение находят электроды УОНИ 13/45 и УОНИ 13/55. Для сварки корневых слоев желательно применение наиболее пластичных электродов марки УОНИ 13/45А. Взамен электродов марки УОНИ 1-3/55 также находят применение электроды марки ТМУ-21.

Для сварки ряда вспомогательных малоответственных трубопроводов из углеродистых сталей применяют. Электроды марок АНО-4, МР-3 и др.

Как правило, марки применяемых электродов укапываются в чертежах. При отсутствии таких указаний следует пользоваться табл. 2-1.

Для сварки стыков трубопроводов из перлитных сталей применяют электроды диаметром 2,5; 3; 4 и 5 мм, причем электроды диаметром 5 мм применяют для сварки поворотных стыков, а также для выполнения участков неповоротного стыка, свариваемых в нижнем и вертикальных положениях. Электроды диаметром 2,5 и 3 мм применяют для сварки корневых швов, а также при сварке труб малых диаметров.

Таблица 4-4

Ориентировочные режимы ручной аргонодуговой сварки неповоротных стыков труб из сталей перлитного класса

Диаметр вольфрамового электрода, мм

Диаметр присадочной проволоки, мм

Ориентировочные режимы аргонодуговой и электродуговой сварки стыков труб из перлитных сталей указаны в табл. 4-4 и 4-5.

Таблица 4-5

Ориентировочные режимы тока при электродуговой сварке покрытыми электродами неповоротных стыков труб из сталей перлитного класса

Стыки труб из перлитных сталей в зависимости от диаметра, условий работы и характера среды собирание под сварку с остающимися или без остающихся подкладных колец. Паропроводы насыщенного пара в одноконтурных схемах, транспортирующие радиоактивный пар, собирают без остающихся колец. Трубопровод второго контура, транспортирующие нерадиоактивные среды, могут собираться на остающихся подкладных кольцах.

В зависимости от способа сварки, диаметра и толщины стенок труб применяют разделки, представленные в табл. 4-1. При выборе конструкции стыка учитывается также способ сварки корня шва.

Наибольшую сложность представляет сварка стыков труб без остающихся подкладных колец. При сварке таких стыков требуются повышенная точность сборки и высокая квалификация сварщиков.

Ниже рассматривается технология сварки стыков труб из перлитных сталей.

Рис. 4-20. Схема сварки стыков на остающемся подкладном кольце.

Сварка стыков трубопроводов с V-образной разделкой кромок. Этот тип разделки кромок очень прост в изготовлении и поэтому имеет наиболее широкое применение для трубопроводов из перлитных сталей. Возможно несколько вариантов сварки стыков с V-образной разделкой: с остающимся подкладным кольцом, без кольца с подваркой изнутри трубы, а также без кольца и без подварочного шва.

Лучшее проплавление корневой части шва достигается при сварке на остающемся подкладном кольце или при подварке корня шва изнутри трубы. Получить высококачественное соединение с хорошим формированием обратного мимика для V-образной разделки без кольца и без подварки для неповоротных стыков, как правило, не представляется возможным даже при применении аргонодугоного способа сварки. Поэтому такое соединение применимо только для малоответственных трубопроводов, для которых установлены менее жесткие требования к качеству шва.

Сборка и сварка на остающемся подкладном кольце производятся в такой последовательности. В одну из стыкуемых труб вставляют подкладное кольцо, тщательно очищенное от ржавчины, масла и других загрязнений. Кольцо подгоняют к трубе, прихватывают с наружной стороны в двух местах и припаривают ниточным швом (рис. 4-20). Наложение прихваток и приварку кольца можно выполнять штучными электродами или аргонодуговой сваркой. В последнем случае не требуется зачистки шва абразивным инструментом. Далее на выступающую часть подкладного кольца надвигают вторую трубу и устанавливают необходимый для обеспечения провара корня шва зазор После проверки правильности сборки выполняют сварку стыка штучными электродами.

Рис. 4-21. Схема сварки корня шва и заполняющих слоев стыков труб с двухскосной разделкой кромок.

Подкладные кольца при сварке труб из перлитные сталей могут изготавливаться из спокойной низкоуглеродистой стали (независимо от марки свариваемой стали).

Сварка стыков труб при V-образной разделке и подварке изнутри трубы производится следующим образом. Вначале производят сварку стыка на все сечение снаружи трубы, затем изнутри трубы производят наложение подварочного валика после предварительной зачистки абразивом корня шва.

Сварка стыков труб без остающихся подкладных колец и без подварки выполняется аргонодуговым или комбинированным методом, Комбинированный метод применяют для труб при толщине стенки, труб более 6—8 мм. Аргонодуговая сварка корневых слоев производится с применением присадочной проволоки.

Сварка стыков трубопроводов с двухскосной разделкой кромок. Разделка применяется для трубопроводов с толщиной стенки более 10 мм. Сварку стыков производят комбинированным методом (рис. 4-21). Аргонодуговой сваркой выполняют один-два первых прохода, зазор в стыке устанавливают в пределах 1,0—2,0 мм.

Стыки труб с двухскосной разделкой кромок могут также собираться на остающемся подкладном кольце. Зазор в стыке в этом случае увеличивается до 5—7 мм. Сварка стыков трубопроводов со ступенчатой разделкой кромок. Применяют ступенчатую разделку для наиболее ответственных трубопроводов, например питательных трубопроводов и паропроводов в одноконтурных схемах АЭС. Сварку выполняют комбинированным методом: корневые швы (один — три прохода) аргонодуговой сваркой, заполнение разделки штучными, электродами. Аргонодуговую сварку корневого шва производят с обязательным применением присадочной проволоки.

14. Особенности сварки труб из мартенситных и мартенситно-ферритных хромистых сталей

14.1. Требования раздела 14 распространяются на сварку стыков пароперегревательных и других труб малого диаметра (менее 100 мм) при толщине стенки до 10 мм из мартенситной стали 10Х9МФБ (ДИ 82-Ш) и мартенситно-ферритной стали 12Х11В2МФ ручным дуговым, ручным аргонодуговым и комбинированным способами.

Для стыков труб с толщиной стенки до 5 мм предпочтительна ручная аргонодуговая сварка, при большей толщине стенки - комбинированная.

14.2. Оборудование поста для ручной аргонодуговой сварки должно отвечать требованиям, приведенным в п.8.1.2.

14.3. Прихватка и сварка стыков труб должна выполняться с использованием сварочных материалов, приведенных в табл.4.1 (электроды для ручной дуговой сварки) и табл.4.4 (сварочная проволока для ручной аргонодуговой сварки). Для ручной дуговой сварки следует применять электроды диаметром не более 3 мм, для ручной аргонодуговой сварки - проволоку диаметром 1,6-2 мм.

14.5. При сборке и прихватке стыков труб необходимо руководствоваться требованиями подразделов 6.2 и 6.3.

14.6. Прихватка и сварка ручным дуговым способом стыков труб из стали 12X11В2МФ с использованием аустенитных электродов и проволоки должна выполняться без подогрева, аргонодуговым способом с использованием высоколегированной проволоки марок Св-10X11НВМФ и Св-12X11НМФ - с подогревом стыка до температуры 300-350°С.

Прихватка и сварка ручным дуговым и аргонодуговым способами стыков труб из стали 10Х9МФБ с использованием электродов и проволоки марок, приведенных в табл.4.1 и 4.4, должны выполняться без подогрева.

Прихватку и сварку корневого слоя ручным аргонодуговым способом следует выполнять с применением присадочной проволоки.

14.7. Последовательность наложения слоев и валиков и их расположение в сечении шва должны быть такими же, как при сварке труб аналогичных размеров из углеродистой и низколегированной стали (см. подразделы 7.2 и 8.1).

14.8. Стыки труб из стали 10Х9МФБ (ДИ 82-Ш) подвергаются отпуску при температуре 750°С в течение 0,5 ч.

15. Особенности сварки трубных элементов из разнородных сталей

15.1. Требования раздела 15 распространяются на ручную дуговую и аргонодуговую сварку элементов из сталей одного структурного класса, но разного легирования и из сталей разных структурных классов (перлитного с мартенситным и мартенситно-ферритным, перлитного с аустенитным, мартенситного и мартенситно-ферритного с аустенитным), при этом сварные соединения сталей разных структурных классов рассматриваются применительно к трубам поверхностей нагрева и трубопроводам диаметром не более 100 мм и толщиной стенки не более 10 мм, которые встречаются в монтажной и ремонтной практике.

15.2. Конструкцию сварного соединения следует выбирать по табл.6.2 в зависимости от способа сварки, диаметра и толщины стенки свариваемых труб.

При сварке аустенитной стали с перлитной, мартенситной и мартенситно-ферритной соединяемые встык элементы должны иметь одинаковую толщину. Если соединяются элементы разной толщины, то должна быть произведена обработка более толстого элемента в соответствии с рекомендациями пп.6.1.6 или 6.1.7.

15.3. Если стык элементов из сталей разного структурного класса сваривается на остающемся подкладном кольце, то кольцо следует изготовлять из менее легированной свариваемой стали или из стали того же структурного класса, к которому относится металл корня шва. Подкладное кольцо для соединений элементов из сталей перлитного класса должно изготавливаться в соответствии с требованиями п.6.2.10.

15.5. Сварка сталей разных структурных классов с использованием аустенитного присадочного материала выполняется без предварительного подогрева стыка с минимальным тепловложением в соответствии с рекомендациями раздела 13.

Сварка разнородных сталей перлитного класса выполняется с подогревом, если таковой требуется, согласно данным табл.6.3 для более легированной из свариваемых сталей.

Сварка должна выполняться с соблюдением технологических требований, изложенных в соответствующих разделах РД.

15.6. Сварные соединения сталей разных структурных классов, на которые распространяется настоящий раздел (толщиной не более 10 мм), термической обработке не подвергаются (кроме стыков группы 21 по табл.15.1). Сварные соединения сталей одного структурного класса, но разного легирования, а также соединения группы 21 подвергаются термообработке в соответствии с требованиями табл.17.1.

Присадочный материал для сварки элементов котлов и трубопроводов из разнородных сталей

* Проволоку марок Св-08МХ, Св-08ХМ и Св-08ХМФА допускается применять для аргонодуговой сварки только при содержании кремния в проволоке не менее 0,22%.

Примечание. Разнородные соединения из стали 10Х13Г12БС2Н2Д2 (ДИ 59) со сталями 12Х1МФ и 12Х18Н12Т выполняются комбинированной сваркой (корень - ручная аргонодуговая, остальное сечение - дуговая сварка покрытыми электродами).

16. Сварка газоплотных панелей котлов

16.1. Общие положения

16.1.1. Требования раздела 16 распространяются на сборку и сварку на сборочной площадке и на месте монтажа поверхностей нагрева котлов из плавниковых труб, изготовленных из хромомолибденованадиевой стали (12X1МФ), хромомолибденовых (15ХМ, 12Х2М1, 12МХ) и углеродистых (20, 10) сталей, а также из гладких труб с приваренными полосами (плавниками).

Рассматривается технология сварки стыков труб (кольцевых швов) и продольных швов (по плавникам) при укрупнительной сборке заводских блоков газоплотных панелей и их монтаже, приварке уплотнительных вставок и гребенок узла уплотнения разъемов поверхности нагрева газоплотных котлов.

16.1.2. В процессе сварочных работ при монтаже котлов с газоплотными панелями необходимо обратить особое внимание на качество подготовки и сборки стыков труб и продольных швов плавников, вварки уплотнительных вставок и узлов уплотнения разъемов. Нельзя допускать натяга панелей плавниковых труб, а также большого зазора при сборке во избежание необходимости наложения швов чрезмерно больших сечений.

Качество сборки и сварки плавниковых труб на укрупнительной площадке и в процессе монтажа котла должен проверять мастер по сварке.

16.1.3. К выполнению кольцевых и продольных швов газоплотных панелей могут быть допущены сварщики, которые прошли специальную подготовку по сварке плавниковых труб.

16.1.4. Сварку продольных швов по плавникам, вварку уплотнительных вставок и гребенок из хромомолибденованадиевых и хромомолибденовых сталей (12X1 МФ, 12Х2М1 и др.) следует производить с предварительным подогревом мест сварки до 150-200°С газопламенными горелками на ширину не менее 50 мм по обе стороны от места наложения шва, при этом должны быть соблюдены требования п.6.5.9.

16.2. Сварка стыков труб

16.2.1. Стыки труб газоплотных панелей можно сваривать ручной дуговой, ручной аргонодуговой и комбинированной сваркой. Конструкция стыка должна соответствовать типу Тр-2 (см. табл.6.2). При подготовке, сборке и сварке стыков должны соблюдаться требования, изложенные в соответствующих разделах настоящего РД. Электроды и сварочную проволоку необходимо выбирать с учетом марки свариваемых труб в соответствии с рекомендациями раздела 4 (см. табл.4.1 и 4.4).

16.2.2. Концы труб в газоплотных панелях нужно обрабатывать механическим способом. Зазор "а" (рис.16.1) в стыках труб должен быть 0,5-2 мм. При заклинивании труб или образовании зазора в стыках меньше указанного панели следует отодвинуть, оттянуть из ряда мешающие трубы и обточить торцы собираемых труб до образования зазора требуемого размера. Для уменьшения опасности заклинивания труб может быть применена ступенчатая подготовка торцов труб одной из стыкуемых панелей (рис.16.1). При таком способе обработки и сборки панелей в первую очередь собирают и сваривают стыки труб на участке 1, отторцованные с нулевым допуском на зазор "а", затем - стыки труб на участке 2, отторцованные с допуском 1,25 мм, и в последнюю очередь - на участке 3, где допуск составляет 1,5 мм.

Как устанавливается режим подогрева при сварке стыков труб из разнородных сталей перлитного класса

6.5.1. Сварку стыков труб рекомендуется начинать сразу после прихватки. Промежуток времени между окончанием выполнения прихваток и началом сварки стыков труб из низколегированных теплоустойчивых сталей перлитного класса, а также мартенситного и мартенситно-ферритного классов должен быть не более 4 ч. Непосредственно перед сваркой необходимо проверить состояние поверхности стыка и в случае необходимости зачистить его в соответствии с указаниями п. 6.2.4.

6.5.2. Стыки труб (деталей) из низколегированных теплоустойчивых сталей перлитного класса, а также мартенситного и мартенситно-ферритного классов следует сваривать без перерыва.

При вынужденных перерывах в работе (авария, отключение тока) необходимо обеспечить медленное и равномерное охлаждение стыка любыми доступными средствами (например, обкладкой листовым асбестом), а при возобновлении сварки следует подогреть стык (если это требуется) до температуры, указанной в табл. 6.3. Эту температуру нужно поддерживать до окончания сварки.

Не допускается никаких силовых воздействий на стык до завершения его сварки и проведения термообработки, если таковая необходима.

Примечание. Сварное соединение трубопроводов из теплоустойчивых сталей, выполненное с перерывом, должно быть обязательно проконтролировано УЗД по всему периметру шва.

6.5.3. Во всех случаях многослойной сварки разбивать шов на участки необходимо с таким расчетом, чтобы стыки участков ("замки" швов) в соседних слоях не совпадали, а были смещены один относительно другого, и каждый последующий участок перекрывал предыдущий. Размер смещения и перекрытия "а" (рис. 6.8) при автоматической сварке под флюсом должен быть не менее 50 мм, при всех других способах сварки - 12 - 18 мм.

6.5.4. Ручную дуговую сварку следует выполнять возможно короткой дугой, особенно при использовании электродов с основным покрытием, для которых длина дуги должна быть не более диаметра электрода. В процессе сварки необходимо как можно реже обрывать дугу. Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15 - 20 мм на только что наложенный шов. Последующее зажигание дуги производится на кромке трубы или на металле шва на расстоянии 20 - 25 мм от кратера.

6.5.5. При ручной дуговой сварке во избежание зашлаковки металла шва около кромок труб следует наплавлять возможно более плоский валик.

6.5.6. В процессе сварки должны быть обеспечены полный провар корня шва и заделка кратера. По окончании наплавки каждого валика необходимо полностью удалить шлак после его охлаждения (потемнения). При обнаружении на поверхности шва дефектов (трещин, скоплений пор и т.п.) дефектное место следует удалить механическим способом до "здорового" металла и при необходимости заварить вновь.

6.5.7. Для придания сварному соединению надлежащего внешнего вида верхние слои шва следует выполнять по специальной технологии, изложенной в Приложении 12.

Независимо от технологии наложения облицовочного слоя, выполненного ручной дуговой сваркой, он должен отвечать следующим требованиям:

выпуклость (усиление) шва следует выдерживать в пределах, указанных в Приложении 12; для труб с толщиной стенки более 20 мм максимальный размер выпуклости может составлять 5 мм;

В стыковых швах, выполненных автоматической сваркой, при толщине стенки до 8 мм допускается выполнять шов без выпуклости (шов накладывается заподлицо с трубой).

6.5.8. Во время сварки элементов из подкаливающихся сталей (труб из сталей марок 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ и литья аналогичного состава) следует заглушать концы труб или закрывать задвижки на трубопроводе.

6.5.9. При температуре окружающего воздуха ниже 0 град. C сваривать и прихватывать стыки трубопроводов и труб котлов необходимо с соблюдением следующих требований:

а) минимальная температура окружающего воздуха, при которой может выполняться прихватка и сварка элементов котлов и трубопроводов в зависимости от марки стали, приведена в табл. 6.4;

б) стыки труб, которые при положительной температуре полагается сваривать с подогревом и термообрабатывать (см. табл. 6.3 и 17.1), при отрицательной температуре должны быть подвергнуты термообработке непосредственно после сварки; перерыв между сваркой и термообработкой допускается при условии поддержания в это время в стыке температуры сопутствующего подогрева;

в) стыки, которые при положительной температуре полагается сваривать с подогревом без термообработки (включая продольные швы плавников и вварку уплотнений), при отрицательной температуре должны быть непосредственно после окончания сварки (не допуская остывания стыка) укрыты слоем теплоизоляции толщиной 8 - 15 мм для обеспечения замедленного охлаждения;

г) металл в зоне сварного соединения перед прихваткой и сваркой должен быть просушен и прогрет с доведением его температуры до положительной. В случае сварки на трассе трубопроводов из углеродистых и низколегированных конструкционных сталей стык может не прогреваться, если не требуется подогрева стыка согласно табл. 6.3;

д) подогрев стыков при прихватке и сварке производится в тех же случаях, что и при положительной температуре окружающего воздуха, но температура подогрева должна быть на 50 град. C выше указанной в табл. 6.3;

е) во время всех термических операций (прихватки, сварки, термообработки и т.д.) стыки труб должны быть защищены от воздействия осадков, ветра, сквозняков до полного их остывания.

Примечание. При сварке в местных укрытиях типа будок, кабин, палаток температурой окружающего воздуха считается температура внутри укрытия на расстоянии 0,5 - 0,8 м от стыка по горизонтали.

Докипедия просит пользователей использовать в своей электронной переписке скопированные части текстов нормативных документов. Автоматически генерируемые обратные ссылки на источник информации, доставят удовольствие вашим адресатам.

9.4.7 Предварительный подогрев стыков труб с толщиной стенки менее 22 мм должен осуществляться с помощью:

Предварительный подогрев стыков труб с толщиной стенки 22 мм и более должен осуществляться только с помощью установок индукционного нагрева.

Средства нагрева должны обеспечивать равномерный подогрев торцов по периметру стыка и прилегающих к нему участков поверхностей труб в зоне шириной мм в обе стороны от стыка.

Подогрев не должен нарушать целостность изоляции. В случае использования газопламенного нагрева следует применять термоизолирующие пояса и (или) боковые ограничители пламени.

Режимы предварительного подогрева и требования к поддержанию межслойной температуры должны быть указаны в технологических картах. Замер температуры во всех случаях производится не менее чем в четырех точках по периметру стыка на расстоянии от 10 до 15 мм от торца.

При автоматической стыковой контактной сварке предварительный подогрев свариваемых кромок не требуется.

9.4.8 Прихватки следует выполнять на расстоянии не менее 100 мм от заводских швов труб на режимах сварки корневого слоя шва.

9.4.9 Допускается выполнение сварочных работ при температуре воздуха до минус 50°С. При выпадении атмосферных осадков сварочные работы допускается производить в инвентарных укрытиях. Необходимость выполнения сварочных работ в инвентарных укрытиях в зависимости от силы ветра определяется методами сварки и должна быть отражена в ППР.

9.4.10 В случае объективной необходимости непродолжительного перерыва в работе, выполняемой при температуре воздуха ниже 5°С и (или) при наличии осадков, следует накрыть стык термоизолирующим поясом. При этом перед возобновлением сварки следует проконтролировать температуру стыка и, при необходимости, подогреть стык до минимальной межслойной температуры, регламентированной технологической инструкцией на данный способ сварки.

9.4.11 Не допускается оставлять незаконченными сварные соединения с толщинами стенок до 10 мм включительно. В отдельных случаях, когда производственные условия не позволяют завершить сварку стыков с толщинами стенок более 10 мм, необходимо соблюдать следующие требования:

незавершенный стык следует накрыть теплоизолирующим поясом, обеспечивающим замедленное и равномерное остывание;

9.4.12 При сварке стыков труб с внутренним гладкостным покрытием должна быть обеспечена его сохранность. Допускаются прижоги покрытия на длине до 100 мм от стыка.

9.4.13 До начала сварочных работ каждый сварщик (бригада или звено сварщиков в случае сварки стыка бригадой или звеном) должен сварить допускной стык для труб диаметром до 1020 мм или половину стыка для труб диаметром 1020 мм включительно и более в условиях, тождественных с условиями сварки на трассе, если:

он впервые приступил к сварке магистрального трубопровода или имел перерыв в своей работе более 3 мес;

сварка труб осуществляется из новых марок сталей или с применением новых сварочных материалов, технологии и оборудования;

изменился диаметр труб под сварку (переход от одной группы диаметров к другой - рисунок 9.1, а, б, в);

9.4.14 Допускной стык должен быть подвергнут визуальному и измерительному контролю, при котором сварной шов должен удовлетворять требованиям таблицы А.1.1 и таблицы А.1.2 (приложение А), а также 9.4.1 настоящего свода правил.

| |

| 1425 × 774 пикс. Открыть в новом окне | |

9.4.15 Стык, удовлетворяющий требованиям визуального и измерительного контроля, должен быть подвергнут неразрушающему контролю, при котором сварной шов должен удовлетворять требованиям таблиц А.2.1 и А.2.2 приложения А настоящего свода правил или технологической инструкции на конкретный способ сварки.

9.4.16 Допускные стыки, выполненные ручной дуговой сваркой и прошедшие радиографический контроль, подвергаются механическим испытаниям. Образцы, вырезанные из допускного стыка, испытываются на растяжение и изгиб. Схема вырезки и необходимое количество образцов для различных видов механических испытаний должны соответствовать приведенным на рисунке 9.1 и в таблице 9.2.

Образцы для проведения механических испытаний должны быть подготовлены в соответствии с требованиями ГОСТ 6996 и настоящей главы.

Электросварщик оборудования АЭС - Особенности сварки стыков труб из разнородных сталей

7. ОСОБЕННОСТИ СВАРКИ СТЫКОВ ТРУБ ИЗ РАЗНОРОДНЫХ (АУСТЕНИТНЫХ И ПЕРЛИТНЫХ) СТАЛЕЙ

Сварка стыков труб из сталей различных структурных классов сопряжена с целым рядом трудностей, и поэтому, как правило, ее выполняют в заводских условиях, что, однако, не исключает возможности частичного выполнения таких работ на монтаже АЭС.

Сложность сварки аустенитных сталей с перлитными состоит в том, что при сварке соединяются материалы, существенно отличающиеся друг от друга физико-химическими свойствами и структурой. При этом в зоне сплавления могут образоваться участки (прослойки) с сильно измененной структурой (структурная неоднородность) и обладающие вследствие этого пониженной прочностью или пластичностью. Наличие таких прослоек при дополнительных термических напряжениях, возникающих во время эксплуатации при рабочих температурах за счет различных коэффициентов линейного расширения, может привести к аварийному разрушению разнородного сварного соединения по зоне структурной неоднородности.

Чтобы предотвратить образование хрупких переходных прослоек, рекомендуется сваривать разнородные стали сварочными материалами, способствующими получению металла шва с высоким содержанием никеля, например Х16Н25АМ6, который, как показывает практика, обеспечивает стабильную зону сплавления. Преимущество высоконикелевого металла состоит также в том, что по коэффициенту линейного расширения он занимает промежуточное положение между аустенитными и перлитными сталями.

Сварку разнородных сталей следует выполнять с минимальными проплавлениями и тепловложениями. Целесообразно применение аргонодуговой сварки, при которой можно достичь минимальных проплавлений. Сварку штучными электродами выполняют на возможно низких токовых режимах при повышенных скоростях.

В зависимости от толщины стенки стыкуемых труб возможны два варианта технологии сварки разнородных сталей: с предварительной наплавкой (облицовкой) аустенитной стали на свариваемые кромки труб из перлитной стали (для труб с толщиной стенки свыше 10 мм) и без облицовочного слоя (при меньшей толщине труб).

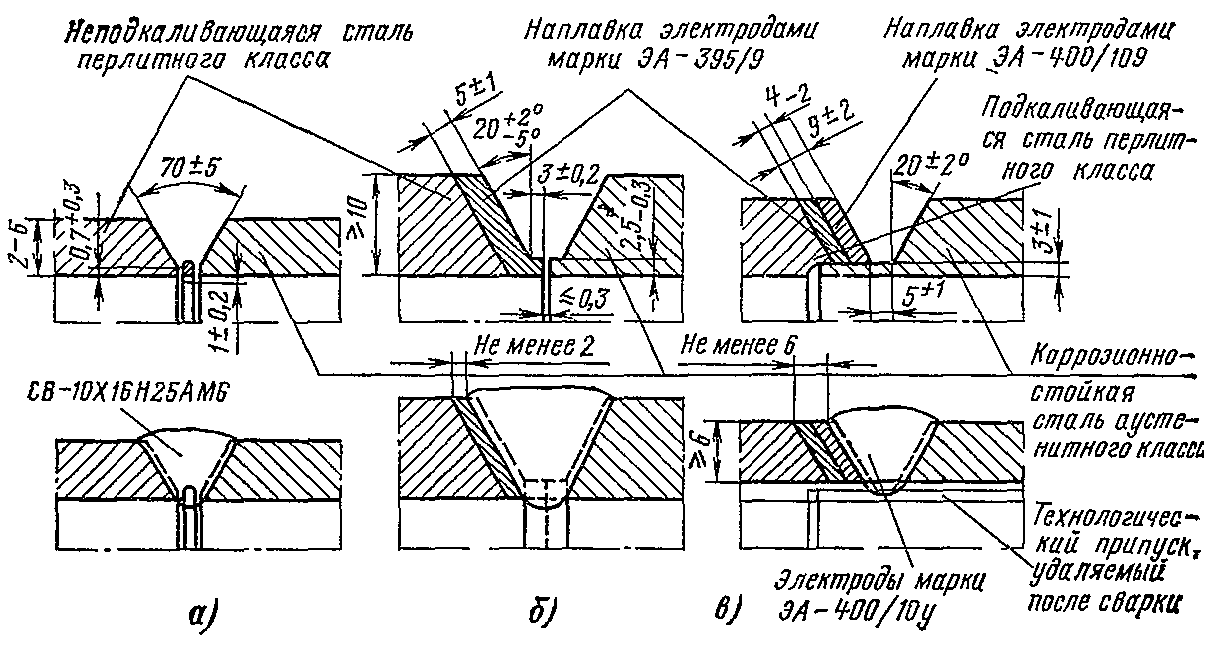

Рис. 4-22. Схема сварки стыков труб из разнородных (аустенитных и перлитных) сталей.

а — аргонодуговая сварка стыков труб из разнородных сталей без предварительной наплавки перлитной кромки; б — комбинированная сварка стыков труб из перлитной неподкаливающейся стали и аустенитной коррозионностойкой стали с однослойной наплавкой перлитной кромки; в — электродуговая сварка стыков труб из перлитной подкаливающейся стали и аустенитной коррозионно-стойкой стали с двухслойной наплавкой перлитной кромки

Предварительная наплавка выполняется однослойной в случае применения неподкаливающихся перлитных сталей и двухслойной для подкаливающихся сталей. Однослойная наплавка выполняется электродами ЭА-395/9 или сварочной проволокой Св-10Х16Н25АМ6 при аргонодуговой сварке. Эти же материалы применяются при облицовке первого слоя двухслойной наплавки. Второй слой при двухслойной наплавке выполняется электродами ЭА-400/10У либо сварочной проволокой Св-04Х19Н11МЗ. При наплавке кромок труб из перлитных сталей применяются электроды диаметром не более 3 мм.

После проведения наплавки кромки подвергают механической обработке и контролю просвечиванием и цветной дефектоскопией.

Сварку стыков труб из разнородных сталей с необлицованной кромкой при толщине стенки до 10 мм выполняют аргонодуговой либо комбинированной сваркой с применением сварочной проволоки Св-10Х16Н25АМ6 и электродов ЭА-395/9 (рис. 4-22, а). Стыки труб с облицованной кромкой выполняют комбинированным либо электродуговым методом с применением сварочной проволоки Св-04Х19Н11МЗ и электродов марки ЭА-400/10У.

Для получения качественных стыков могут применяться расплавляемые вставки, подкладные кольца, удаляемые после сварки механическим путем, либо соединения «в замок» с последующей расточкой трубы изнутри для удаления технологического припуска.

На рис. 4-22, б показана схема комбинированной сварки стыка из разнородных сталей с однослойной наплавкой кромки трубы из перлитной стали. Корень шва выполняется аргонодуговой сваркой с применением сварочной проволоки Св-04Х19Н11МЗ, последующие слои — электродами ЭА-400/10У.

Схема сварки стыка из разнородных сталей с двухслойной наплавкой показана на рис. 4-22,6. Для обеспечения полного проплавления корня шва применено соединение «в замок». Сварка выполняется электродами ЭА-400/10У. После сварки трубу протачивают изнутри до удаления технологического припуска.

На монтаже целесообразно производить сварку стыков из разнородных сталей при помощи переходников, изготавливаемых в цехе предмонтажных работ. Переходник сваривают из двух отрезков труб длиной не менее 200 мм. Каждый отрезок должен соответствовать марке стали соединяемых элементов. При сварке переходника в трубопровод выполняют только сварные соединения из однородных сталей. При такой последовательности работ можно обеспечить получение высококачественного сварного соединения.

Читайте также: