Как варить лазерной сваркой правильно

Обновлено: 19.05.2024

Сущность и основные преимущества сварки лазерным лучом

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера.

Что такое лазер

Термин «лазер» происходит от первых букв английской фразы: «Light amplification by the stimulated emission of radiation». Перевод: «Усиление света посредством индуцирования эмиссии излучения». За теоретическим обоснование и разработкой лазеров стоят трое ученых: академик Н. Г. Басов, академик А. М. Прохоров и американский физик Ч.Таунс. В 1964 году это открытие принесло им Нобелевскую премию.

Академик Басов охарактеризовал лазер так: «Это устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля — лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется её высокой концентрацией и возможностью передачи на значительное расстояние».

Виды и принцип работы лазера

Основные элементы лазера — это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры.

Твердотельные лазеры

В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина — окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05%). При облучении ионы хрома переходят в другое энергетическое состояние — возбуждаются — и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс.

Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рис. 1. Схема твердотельного лазера:

1 — рубиновый стержень; 2 — генератор накачки; 3 — отражатель; 4 — непрозрачное зеркало; 5 — охлаждающая среда; 6 — источник питания; 7 — полупрозрачное зеркало; 8 — световой луч; 9 — фокусирующая линза; 10 — обрабатываемые детали

При работе в импульсном режиме существенный недостаток твердотельного лазера — низкий КПД (0,01…2,0%). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме. Например, твердотельный лазер на алюмоиттриевом гранате, активированном атомами неодима (приблизительно 1%).

Газовые лазеры

Ещё более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов. Генераторами накачки могут служить искровые разрядники или электронный луч.

Типичная конструкция газового лазера — это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рис. 2. Схема газового лазера:

1 — разрядная трубка; 2 — непрозрачное зеркало; 3 — источник питания; 4 — вакуумный насос; 5 — полупрозрачное зеркало

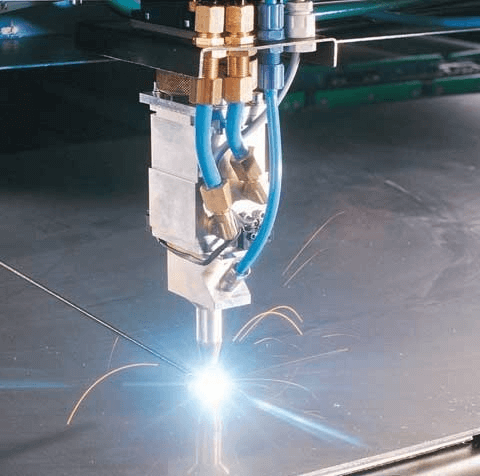

Как проходит процесс лазерной сварки

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции.

Лазерный луч легко управляется и регулируется с помощью зеркальных оптических систем, легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва.

Лазерная сварка отличается высокой концентрацией энергии в пятне диаметром 0,1 мм и менее. Для нее характерны небольшой объем сварочной ванны, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. На практике это означает, что лазерная сварка обеспечивает технологическую прочность сварных соединений, небольшие деформации сварных конструкций. Например, лазерная сварка вилки с карданным валом автомобиля увеличивает срок службы карданной передачи в три раза по сравнению с дуговой сваркой. Главные факторы: площадь сечения сварного шва уменьшается более чем вдвое, а время сварки — в несколько раз. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Основные энергетические характеристики процесса лазерной сварки — это плотность Е мощности лазерного излучения и длительность t его действия. При непрерывном излучении t определяется продолжительностью времени экспонирования, а при импульсном — длительностью импульса. Превышение верхнего предела Е вызывает интенсивное объемное кипение и испарение металла. Это приводит к выбросам металла и дефектам шва. На практике лазерную сварку ведут при Е=106…107 Вт/см2. При Е < 105 Вт/см2 лазерное излучение теряет свое основное достоинство — высокую концентрацию энергии. Изменение Е и t позволяет сваривать лазерным лучом различные конструкционные материалы с толщиной от нескольких микрометров до десятков миллиметров.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. Например, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5…8 проходов, ширина шва получается 20 мм. Непрерывным лазерным лучом этот лист сваривается со скоростью 100 м/ч за 1 проход при ширине шва в 5 мм. Однако лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки.

Технологические особенности процесса лазерной сварки

Лазерную сварку можно производить со сквозным и с частичным проплавлением. Сварные швы одинаково хорошо формируются в любом пространственном положении. При толщине свариваемых кромок менее 0,1 мм и при сварке больших толщин с глубоким проплавлением формирование шва происходит по-разному.

Подходы к выбору параметров режима сварки тоже различаются. При сварке малых толщин непрерывным или импульсным излучением используют более мягкие режимы, которые обеспечивают расплавление металла только в стыке деталей — без перегрева до температуры интенсивного испарения. Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию. При этом сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

Сварка импульсным излучением

Основные параметры режима импульсной лазерной сварки — это энергия и длительность импульсов, диаметр сфокусированного излучения, частота следования импульсов, положение фокального пятна относительно поверхности свариваемых деталей.

Правильная длительность лазерного импульса

Длительность лазерного импульса должна соответствовать тепловой постоянной времени для данного материала. Ее можно приближенно определить по формуле:

где δ и α — соответственно толщина и коэффициент температуропроводности свариваемого материала.

Значения τ для тонких деталей (δ = 0,1…0,2 мм) составляют несколько миллисекунд. Поэтому для меди длительность импульса будет в районе 0,0001…0,0005 с, для алюминия — 0,0005…0,002 с, для сталей — 0,005…0,008 с. При увеличении δ более 1,0 мм τ возрастает и может значительно превосходить достижимую длительность лазерных импульсов. Поэтому лазерная сварка металлов толщиной более 1,0 мм импульсным излучением затруднена.

Правильный диаметр сфокусированного излучения

Диаметр сфокусированного излучения d определяет площадь нагрева и плотность мощности Е. При сварке d изменяют от 0,05 до 1,0 мм путем расфокусировки луча. При этом фокальную плоскость, на которой сфокусированный световой пучок имеет наименьший диаметр, располагают выше или ниже поверхности свариваемых деталей.

Сварной шов при импульсном излучении

Сварной шов при импульсном излучении образуется наложением сварных точек с их взаимным перекрытием на 30…90% в зависимости от типа сварного соединения и требований к нему.

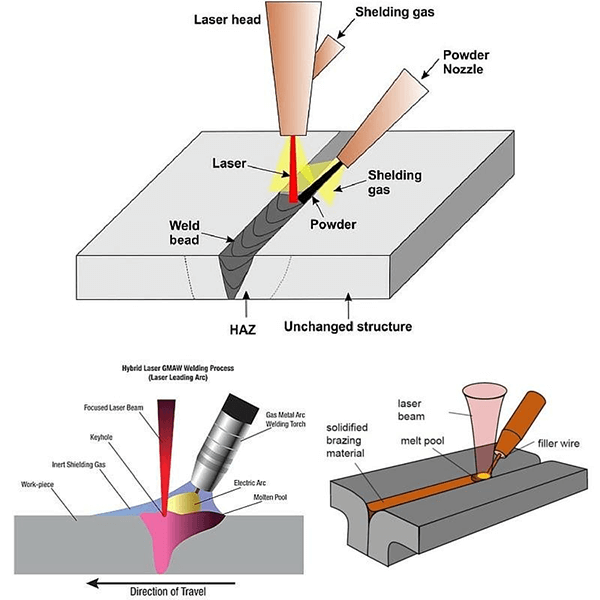

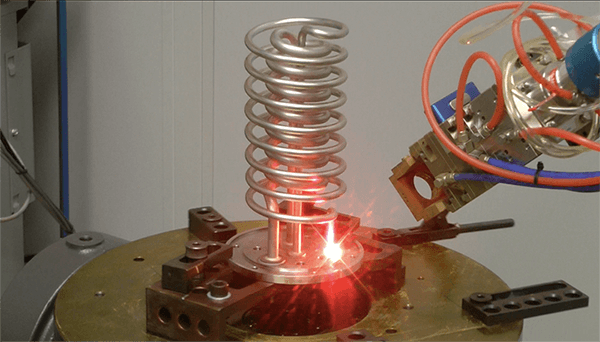

Промышленные сварочные установки с твердотельными лазерами позволяют вести шовную сварку со скоростью до 5 мм/с при частоте импульсов до 20 Гц. Сварку можно вести с присадочным материалом в виде проволоки диаметром менее 1,5 мм, ленты или порошка.

Присадка позволяет увеличить сечение шва, устраняя один из наиболее распространенных дефектов — ослабление шва, а также легировать металл шва. Легирующие элементы при лазерной сварке можно также наносить предварительно на поверхности свариваемых кромок напылением, обмазкой, электроискровым способом и т.п.

Лазерная сварка деталей разной толщины

Наиболее распространена лазерная сварка импульсным излучением в электронной и электротехнической промышленности, где сваривают угловые, нахлесточные и стыковые соединения тонкостенных деталей. Хорошее качество соединений обеспечивается сваркой лазерным лучом тонких деталей (0,05…0,5 мм) с массивными. Когда свариваемые детали значительно отличаются по толщине, луч смещают на массивную деталь, чем выравнивают температурное поле и достигают равномерного проплавления обеих деталей. Чтобы снизить разницу в условиях нагрева и плавления таких деталей, толщину массивной детали в месте стыка уменьшают, делая на ней бурт, технологическую отбортовку или выточку (рис. 3).

При лазерной сварке нагрев и плавление металла происходят так быстро, что деформация тонкой кромки может не успеть произойти до того, как металл затвердеет. Это позволяет сваривать тонкую деталь с массивной внахлестку. Для этого надо, чтобы при плавлении тонкой кромки и участка массивной детали под ней образовалась общая сварочная ванна. Это можно сделать, производя сварку по кромке отверстия в тонкой детали или по её периметру.

Рис. 3. Сварные соединения деталей разной толщины:

а — по бурту на массивной и отбортовке на тонкой детали; б — тавровое соединение; в — по кромке выточки в массивной детали; г — по отверстию в тонкой детали. Стрелками показано направление лазерного луча

Детали малой толщины можно сваривать также газовыми и твердотельными лазерами непрерывного действия мощностью до 1 кВ-А. Лучше всего формируется шов при стыковом соединении тонких деталей. Однако при сборке таких соединений под лазерную сварку предъявляются более жесткие требования: должен быть обеспечен минимальный и равномерный зазор в стыке и практически полное отсутствие смещения кромок.

Сложнее формируется шов при сварке деталей толщиной более 1,0 мм с глубоким проплавлением. Как только плотность мощности лазерного излучения станет больше критической, скорость нагрева металла значительно превысит скорость отвода теплоты в основной металл за счет теплопроводности. На поверхности жидкого металла под действием реакции образуется углубление. Увеличиваясь, оно образует канал, заполненный паром и окруженный жидким металлом. Давления пара оказывается достаточно для противодействия силам гидростатического давления и поверхностного натяжения, и полость канала не заполняется жидким металлом.

При некоторой скорости сварки форма канала приобретает динамическую устойчивость. На передней его стенке происходит плавление металла, на задней — затвердевание. Наличие канала способствует поглощению лазерного излучения в глубине свариваемого материала, а не только на его поверхности. Формируется так называемое «кинжальное проплавление». При этом образуется узкий шов с большим соотношением глубины проплавления к ширине шва.

Сварочная ванна при лазерной сварке

Сварочная ванна (рис. 4) имеет характерную форму, вытянутую в направлении сварки. В головной части ванны расположен канал (кратер) 3. Это область наиболее яркого свечения. На передней стенке канала существует слой расплавленного металла, испытывающий постоянные возмущения. Здесь наблюдается характерное искривление передней стенки в виде ступеньки, которая периодически перемещается по высоте канала.

Удаление расплавленного металла с передней стенки осуществляется при перемещении ступеньки сверху вниз. Перенос расплавленного металла из головной части ванны в хвостовую происходит по боковым стенкам в горизонтальном направлении. В хвостовой части ванны 4 расплавленный металл завихряющимися потоками поднимается вверх и частично выносится на поверхность сварочной ванны. При образовании канала 3 над поверхностью металла появляется светящийся факел 2 из продуктов испарения, частиц конденсированного пара и мелких, выбрасываемых из ванны капель металла.

Рис. 4. Схема сварочной ванны при лазерной сварке:

1 — лазерный луч; 2 — плазменный факел; 3 — парогазовый канал; 4 — хвостовая часть ванны; 5 — металл шва; 6 — свариваемый металл; Vсв — направление сварки

Скорость сварки и проплавляющая способность

При значительной скорости сварки факел отклоняется на 20…600 в сторону, противоположную направлению сварки. Этот факел поглощает часть энергии луча и снижает его проплавляющую способность.

При сварке деталей толщиной более 1,0 мм на проплавляющую способность луча в первую очередь влияет мощность излучения. Поскольку сварка таких деталей ведется при непрерывном излучении, то к основным параметрам режима здесь относится и скорость сварки. При выбранном значении мощности излучения скорость сварки определяют исходя из особенностей формирования шва: минимальное значение скорости ограничено отсутствием кинжального проплавления, а максимальное — ухудшением формирования шва, появлением пор, непроваров. Скорость сварки может достигать 90…110 м/ч.

Фокусировка луча и качество сварных швов

На качество сварных швов влияет фокусировка луча. Для сварки луч фокусируют в пятно диаметром 0,5…1,0 мм. При меньшем диаметре повышенная плотность мощности приводит к перегреву расплавленного металла, усиливает его испарение — появляются дефекты шва. При диаметре более 1,0 мм снижается эффективность процесса сварки. Формирование шва зависит также от положения фокальной плоскости относительно поверхности свариваемых деталей. Максимальная глубина проплавления достигается, если фокус луча будет находиться над поверхностью детали.

Два процесса проплавления металла

Форма сварочной ванны в продольном сечении также отличается от её формы при дуговой сварке (рис. 5). На поверхности фронта кристаллизации имеется выступ, который делит ванну на две характерные части. Нижняя часть значительно заглублена и имеет малую протяженность в поперечном сечении, тогда как верхняя часть более широкая и вытянута вдоль шва.

Отсюда очевидно, что при лазерной сварке имеют место два процесса проплавления металла. Первый процесс связан с образованием канала, как это было показано выше. Именно он обеспечивает эффект глубокого проплавления. Второй процесс — поверхностное плавление за счет теплопроводности свариваемого материала. Преимущественное развитие того или иного процесса зависит от режима сварки и определяет очертания сварочной ванны.

Рис. 5. Продольное сечение сварочной ванны

Качество, защита шва и дефекты при лазерной сварке

Для лазерной сварки характерны высокая концентрация энергии, большая скорость по сравнению с дуговыми способами, незначительное тепловое воздействие на околошовную зону из-за высоких скоростей нагрева и охлаждения металла. Эти факторы существенно повышают сопротивляемость большинства конструкционных материалов образованию горячих и холодных трещин. Поэтому можно достичь высокого качества сварных соединений из материалов, плохо свариваемых другими способами сварки. Деформации сваренных деталей существенно (до десяти раз) снижаются, что уменьшает затраты на правку.

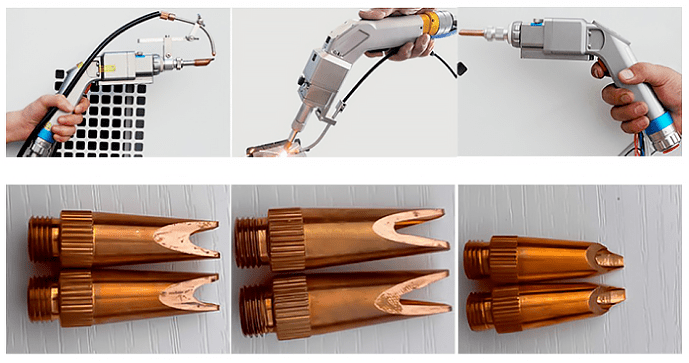

При лазерной сварке с глубоким проплавлением металл шва защищают от окисления, подавая через сопло в зону сварки защитный газ. Для этого применяют специальные сопла (рис. 6). При сварке алюминия, титана и других высокоактивных металлов требуется дополнительная защита корня шва. Для защиты используют те же газы, что и при дуговой сварке — чаще это аргон, гелий или их смеси. Защитные газы влияют на эффективность проплавления: чем выше потенциал ионизации и теплопроводность газа, тем она больше. Качественную защиту можно обеспечить при расходе гелия 0,0005…0,0006 м3/с, аргона 0,00015…0,0002 м3/с, смеси, состоящей из 50% аргона и 50% гелия, — 0,00045…0,0005 м3/с. Для защиты зоны лазерной сварки можно использовать флюсы такого же состава, что и при дуговой сварке. Применяют их в виде обмазок, наносимых на свариваемые кромки.

Рис. 6. Схемы защитных сопел:

а — при сварке деталей малой толщины; б — при сварке с глубоким проплавлением; 1 — лазерный луч; 2 — свариваемые детали

Наиболее часто встречающиеся дефекты при лазерной сварке больших толщин — это неравномерность проплавления корня шва и наличие полостей в шве. Для снижения вероятности образования пиков проплавления при сварке с несквозным проплавлением рекомендуют повышать скорость сварки и отклонять лазерный луч от вертикали на 15… 17° по направлению движения. Тогда дефектов можно избежать, и лазерная сварка показывает себя еще более надежным решением на производстве.

Для плазменной дуги характерны крайне высокая температура (до 30000 °С) и широкий диапазон регулирования технологических свойств.

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем.

Электронно-лучевая сварка использует кинетическую энергию потока электронов, движущихся с высокими скоростями в вакууме.

Сварка трением это разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия.

При сварке токами высокой частоты (ТВЧ) изделие перед сварочным узлом формируется в виде заготовки с V-образной щелью между свариваемыми кромками.

Холодная сварка — способ соединения деталей при комнатной (и даже отрицательной) температуре, без нагрева внешними источниками.

Инструкция по ручной лазерной сварке [часть 1]

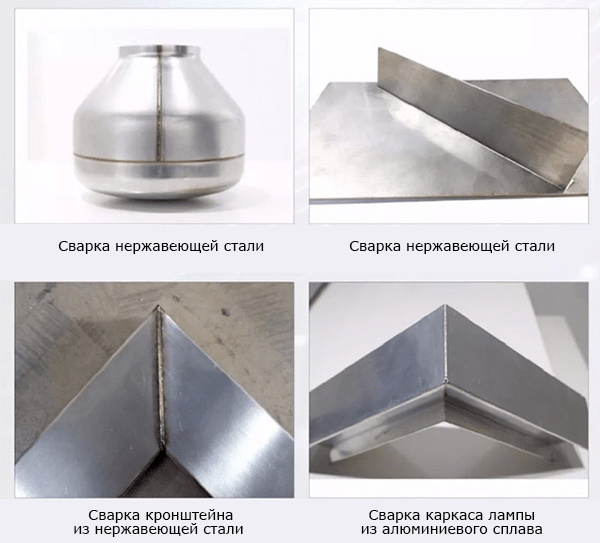

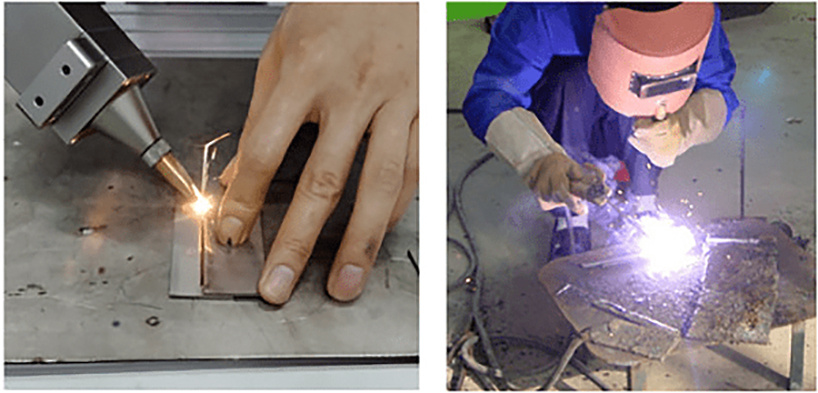

Большинство изделий из нержавеющей стали производятся с помощью аргонодуговой сварки и других распространенных методов сварки. Хотя эти методы могут удовлетворить 80% потребностей производства, они оставляют дефекты во многих сварочных изделиях. Например: подрезы, неполное проплавление, плотная пористость и трещины. Это не только снижает прочность соединения, но и становится источником щелевой коррозии. Кроме того, рабочие этапы обработки после сварки выполняются очень медленно.

В связи с этими недостатками появился ручной лазерный оптоволоконный аппарат ручной лазерный оптоволоконный аппарат для сварки. Технология ручной лазерной сварки в основном использует лазерный луч в качестве источника энергии для воздействия на сварочное соединение для достижения цели сварки. Это новый метод сварки с хорошими сварочными характеристиками и небольшой деформацией, который широко используется в обработке и сварке различных металлов. Ручной аппарат лазерной сварки имеет преимущества простого управления, красивого сварного шва, высокой скорости сварки и отсутствия расходных материалов.

Сварка лазерным сварочным аппаратом тонких листов из нержавеющей стали, железных и оцинкованных листов, а также других металлических материалов может прекрасно заменить традиционную аргонодуговую сварку, электросварку и другие процессы.

Ручной лазерный сварочный аппарат может быть широко использован при производстве шкафов, лестниц, лифтов, духовок, дверей из нержавеющей стали и оконных ограждений, распределительных коробок, домах из нержавеющей стали и в других отраслях промышленности со сложным нерегулярным процессом сварки.

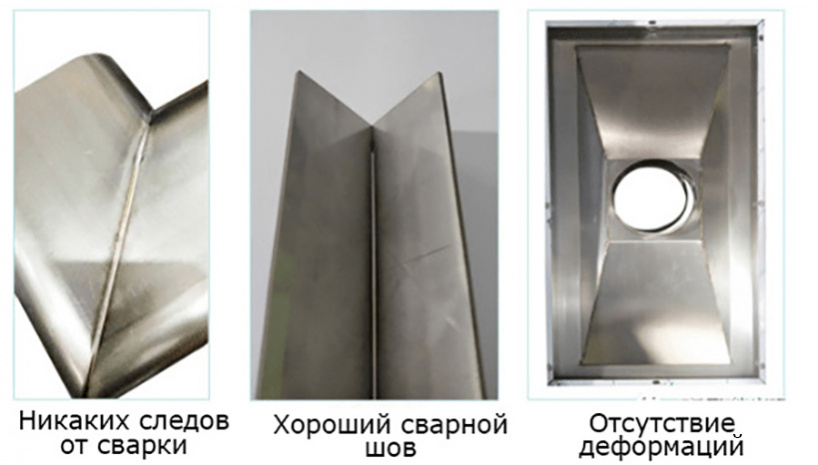

Скорость ручной лазерной сварки высокая, в 2-10 раз выше, чем традиционная сварка. Сварочный шов после сварки получается ровным и красивым, что сокращает последующий процесс шлифовки, экономит время и затраты. Заготовка для лазерной сварки не имеет деформации, сварочных шрамов и прочной сварки. Расходных материалов для лазерной сварки меньше, и они имеют длительный срок службы.

Основные характеристики ручной лазерной сварочной машины

- Она проста в эксплуатации и может использоваться обычными работниками без больших затрат на обучение.

- Имеет преимущества высокой эффективности, большого размера сварки, быстрой скорости сварки, тонкого и красивого шва, и уменьшает последующий процесс шлифовки.

- Она может быть широко использована для сварки нержавеющей стали, железных, алюминиевых и оцинкованных пластин, а также других металлических материалов.

- Точка сварки и зона теплового воздействия мала, сварочный верстак не нужен, также нет необходимости в большой площади для размещения оборудования.

Преимущества машины для ручной лазерной сварки

Для мастерской, которая занимается мелкосерийной обработкой или сваркой в малых масштабах, ручная лазерная сварочная система является лучшим выбором.

Ключевым моментом является то, что сварочные изделия небольших мастерских разнообразны, а форма изделий гибкая. Ручная лазерная сварка может полностью удовлетворить этот спрос.

Ручной лазерный сварочный аппарат удобен не только для сварки пресс-форм, кухонной утвари и других изделий, но и для сварки на открытом воздухе. Нержавеющая сталь, алюминий, медь, золото и серебро ювелирные изделия также могут быть сварены ручным лазерным сварочным аппаратом.

Применение ручной лазерной сварочной системы

В качестве важной поддержки "зеленых" технологий, технология лазерной сварки имеет очевидные конкурентные преимущества по сравнению с традиционными методами.

Благодаря высокой скорости, высокой точности, низкому энергопотреблению и многим другим преимуществам, она широко используется в микроэлектронике и электроприборах, автомобильной и аэрокосмической промышленности, машиностроении, полиграфии и и других важных областях экономики.

Технология лазерной сварки является одним из важных применений лазерной обработки. Среди них важное применение ручной лазерной сварки сосредоточено в сложных и нерегулярных процессах сварки без приспособления, таких как листовой металл, шасси, резервуар для воды, распределительная коробка, кухонный шкаф, дверные и оконные ограждения из нержавеющей стали и т. д.

В последние годы, в связи с бурным ростом развития новых энергетических транспортных средств, было увеличено производство количество аккумуляторных батарей, и индустрия лазерной сварки достигла дальнейшего роста.

Проблемы ручной системы лазерной сварки

Несмотря на то, что ручные лазерные сварочные системы становятся все более популярными на рынке, все еще существуют некоторые проблемы.

В большинстве ручных лазерных сварочных аппаратов, предлагаемых производителями оборудования, используются непрерывные волоконные лазеры мощностью от 200 Вт, 300 Вт, 500 Вт до 1500 Вт.

В целях безопасности сварщик должен пройти строгую подготовку, а лазер ни в коем случае не должен задеть людей или окружающие предметы, иначе это может привести к серьезным ожогам или даже вызвать пожар.

Кроме того, хотя в процессе сварки лазер обращен к заготовке, он все равно будет давать отражение высокой яркости, поэтому оператор должен быть оснащен специальными светозащитными очками.

Какие проблемы решает ручная лазерная сварочная система?

1. Применение в производстве кухонной посуды

Ручной лазерный сварочный аппарат при производстве кухонной утвари может сэкономить около 80% ~ 90% электроэнергии. По сравнению с дуговой сваркой, стоимость обработки может быть снижена примерно на 30%. Он может сваривать разнородную сталь и разнородные металлы.

2. Применение в области обработки листового металла

В области обработки листового металла, по сравнению с традиционной аргонодуговой сваркой, лазерная сварка имеет очевидные преимущества: высокая эффективность, малая тепловая деформация, красивый внешний вид, высокая прочность, отсутствие необходимости полировки после сварки, бесшовная стыковая сварка.

3. Применение в области сварки сантехники из нержавеющей стали

В процессе сварки сантехники из нержавеющей стали, ручная лазерная сварка обеспечивает бесшовное сращивание сантехнических кранов, раковин и т.д. Для сварки под углом может быть достигнуто 360° сварки, что является простым в эксплуатации и более удобным.

В нашем блоге вы можете ознакомиться с постом про поставку данного оборудования по ссылке: «Поставка и запуск оптоволоконного лазера для сварки металла XTW-1000 Raycus».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Сварка на оптоволоконном лазерном аппарате для сварки металла XTW-1000 RAYCUS

На нашем сайте вы можете приобрести оптоволоконный аппарат для лазерной сварки металла:

Оптоволоконный аппарат лазерной сварки металла XTW-1500/Raycus

Мощность лазера 1500 Вт. Ширина импульса лазера 0,1 - 20 мсек. Водяное охлаждение

Аппарат оптоволоконный для лазерной сварки металла GW-1500/IPG

Инструкция по ручной лазерной сварке [часть 3]

Лазерная сварка - это сварочный процесс, при котором тепло генерируется высокоэнергетическим лазерным лучом, направленным на заготовку. Лазерный луч нагревает и плавит края заготовки, образуя стык. Она очень эффективна в процессах, требующих высокой скорости, поскольку она в 5 раз быстрее, чем MIG, и в 10 раз быстрее, чем TIG сварка. Хотя лазерные сварочные аппараты в основном используется для соединения металлов (нержавеющей стали, меди, золота, серебра и алюминия), они также могут обрабатывать другие типы материалов.

Диагностика неисправностей ручного лазерного сварочного аппарата

Техническое обслуживание должно проводиться персоналом, имеющим сертификат технического обслуживания. Когда питание подключено, в нижней части будет опасное напряжение, поэтому при измерении электроэнергии на линии необходимо соблюдать повышенную осторожность.

Возможные причины неисправности печатной платы

- Индикатор печатной платы не работает;

- Поврежден выключатель аварийной остановки;

- Ослаблен предохранитель печатной платы;

Обслуживание аппарата:

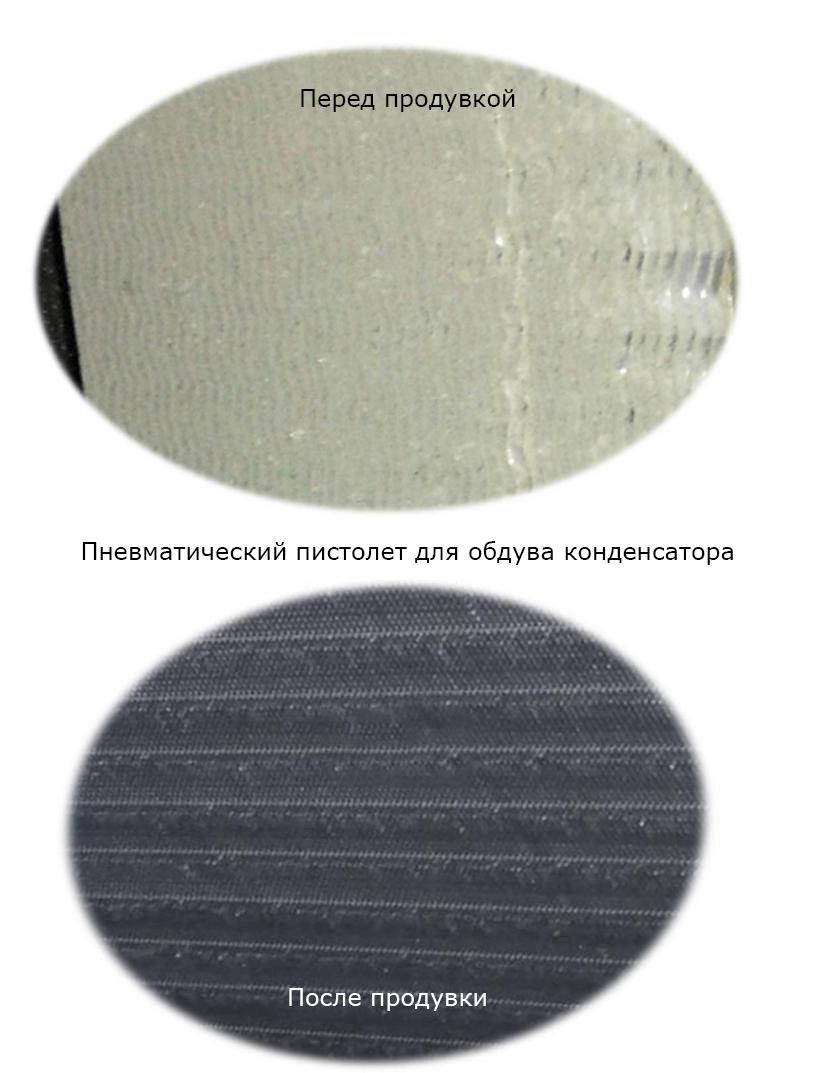

- Каждый раз перед запуском устройства проверяйте, вентилируется ли фильтрующая сетка.

- Сетчатый фильтр будет фильтровать пыль и волосы в воздухе.

Пожалуйста, продувайте конденсатор в течение длительного времени:

- Проверьте уровень воды в резервуаре перед запуском устройства и своевременно пополняйте уровень воды.

- Регулярно меняйте воду через 62 дня, чтобы предотвратить ухудшение качества воды.

- Если вам необходимо добавить внешнюю жидкость в связи с пониженной температурой, допускается только этанол (технический спирт), а соотношение воды и спирта должно составлять 4:1. Рекомендуется не выключать машину на ночь, чтобы избежать замерзания воды, что может привести к повреждению машины или растрескиванию деталей. При повышении температуры воду необходимо слить и использовать повторно.

- Когда прибор не используется в течение длительного времени, откройте слив резервуара для воды, чтобы слить воду.

- Регулярно проверяйте напряжение питания, чтобы избежать повреждений, вызванных выключателем тока.

Меры предосторожности

- Перед первой установкой и включением питания тщательно проверьте правильность подключения и напряжение;

- Неправильная установка может привести к утечке электричества, утечке воды или пожару. Если вам необходимо снять и переустановить устройство, обратитесь к профессионалу;

- Не включайте устройство, вытаскивая вилку питания. Чрезмерный ток может привести к перегоранию вилки и размыканию цепи, что может привести к опасной ситуации;

- Свободные и оборванные провода могут стать причиной поражения электрическим током, короткого замыкания или пожара;

- Не помещайте посторонние предметы в виде пальцев и палочек в вентиляционное отверстие устройства, иначе это приведет к повреждению устройства или травмам;

- Во время работы устройства необходимо следить за вентиляцией;

- Не вставайте и не ставьте предметы на устройство;

- Не работайте с лазерным сварочным аппаратом с мокрыми руками, иначе вы можете получить удар током;

- Устройство должно быть хорошо заземлено. Провод заземления не должен быть подключен к газовой трубе, водопроводу или телефонной линии. Несчастные случаи поражения электрическим током происходят из-за плохого заземления;

- В случае обнаружения любого аномального явления (например, запаха гари), пожалуйста, немедленно отключите электропитание.

Ручная лазерная сварка в сравнении с традиционной сваркой

С развитием экономики и совершенствованием сварочных технологий появилось множество методов сварки, из которых люди могут выбирать. В современной обрабатывающей промышленности потребители всё чаще выбирают лазерный сварочный аппарат вместо традиционного сварочного оборудования.

Ручной аппарат для сварки волоконным лазером в основном используется для лазерной сварки длинных и больших заготовок. При сварке зона теплового воздействия мала, что позволяет избежать деформаций, почернения и следов на обратной стороне.

Кроме того, глубина сварки большая, сварной шов прочный, а плавление достаточное.

Нет углублений на выпуклой части растворенного материала и матричной структуре ванны раствора!

В чем разница между ручной лазерной сваркой и традиционными методами?

Первой особенностью лазерной сварки является то, что деформация заготовки очень мала и практически отсутствует зазор между швами.

Отношение глубины к ширине высокое. При сварке высокомощных устройств соотношение глубины и ширины составляет 5:1, а самое высокое - 10:1.

Прочность сварки высокая, скорость сварки быстрая, сварной шов узкий, состояние поверхности обычно хорошее, исключает работу по очистке после сварки, внешний вид шва более красивый, чем при традиционной сварке.

Лазерной сваркой можно сваривать детали недоступные другими методами. Она обладает большой гибкостью для проведения бесконтактной дистанционной сварки, но такой метод подходит для сварки только тонких листов, проникновение лазерной сварки в данном процессе недостаточное, шасси и рама не могут быть сварены таким методом.

Этого можно достигнуть с помощью точечной сварки, но сварочный шов при этом должен складывать две тонкие пластины вместе, и произойдет 15-миллиметровое ламинирование, что не только повлияет на внешний вид, но и увеличит вес автомобиля. Лазерная сварка, безусловно, является самой передовой технологией сварки кузова в настоящее время, но данный метод не подходит для сварки всего автомобиля.

- Лазерная сварка - это бесконтактная сварка, процесс работы не требует давления, скорость сварки быстрая, эффективность высокая, глубина большая, остаточное напряжение и деформация маленькие, можно сваривать изделия при комнатной температуре или в специальных условиях (например, в закрытом пространстве), сварочное оборудование простое, не производит рентгеновского излучения.

- Может использоваться для сварки тугоплавких материалов, таких как металлы с высокой температурой плавления, и даже неметаллических материалов, таких как керамика и оргстекло. Она обладает хорошим эффектом и большой гибкостью при сварке материалов специальной формы. Данный метод можно использовать для бесконтактной сварки труднодоступных деталей на большом расстоянии.

- Маленькое пятно может быть получено путем фокусировки лазерного луча. Поскольку на него не влияет магнитное поле и оно может быть точно позиционировано, его можно использовать для микросварки, которая подходит для монтажной сварки микро- и малых деталей в массовом автоматическом производстве.

- Поскольку лазерная сварка является бесконтактной обработкой, не нужно использовать электроды. С помощью автоматизации легко выполнять высокоскоростную сварку, а также управлять ею с помощью цифрового или компьютерного оборудования.

- Технические требования таковы, что при наличии базовых компьютерных знаний это могут сделать обычные сотрудники. В отличие от традиционного сварочного аппарата, здесь не нужен мастер с большим опытом работы и хорошей технологией. Таким образом, можно еще раз сэкономить относительную часть затрат предприятия.

Может ли лазерная сварка заменить традиционную сварку?

Лазерная сварка имеет много преимуществ, основные три характеристики:

- Высокая скорость сварки.

- Отвечают требованиям массового производства.

- Отвечают требованиям непрерывного производства.

Сварочная заготовка получается плоской, гладкой, красивой, не требует шлифовки, полировки или простой обработки. Это просто упрощает полировку, экономит время и затраты.

Ручной лазерный сварочный аппарат против аргонодуговой сварки

Процесс сварки разнородных деталей:

Аргонодуговая сварка: это способ точечной сварки, при котором на изделии образуется сварочный шов и нахлест. Тепловой эффект очень большой, и при последующей обработке необходима полировка, иначе останется след. Требуется вспомогательная сварочная проволока.

Ручная лазерная сварка: лазер аппарат не контактирует с самой заготовкой, использование высокотемпературного лазерного луча, позволяет мгновенно плавить металл, образует расплавленную ванну, при этом газ равномерно заполняет сварной шов и охлаждает его.

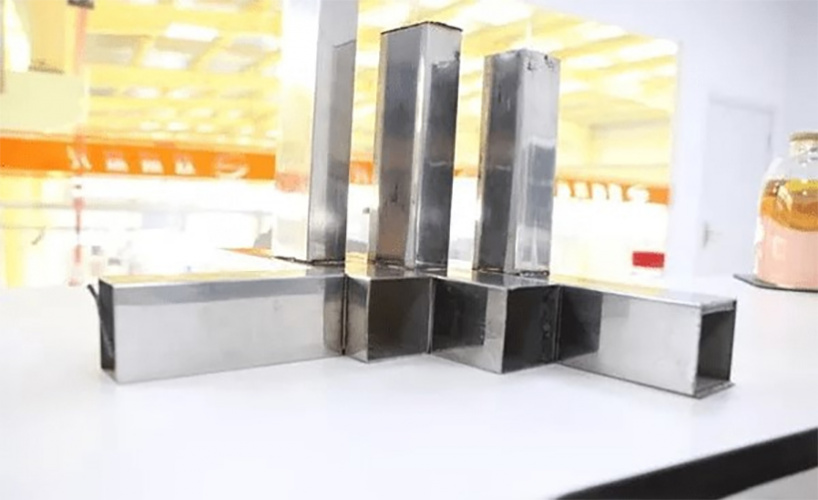

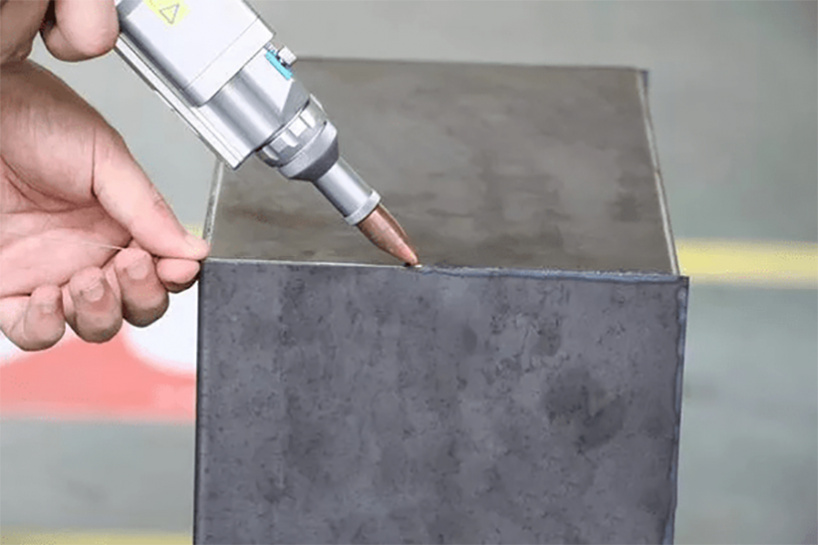

Сварка квадратной трубы из нержавеющей стали

Требования к толщине:

Тонкие листы невозможно сварить аргонодуговой сваркой. Она обладает большим тепловым эффектом и не может сваривать листы металла менее 1 мм.

Ручная лазерная сварка подходит для сварки тонких листов толщиной не более 3 мм. Если толщина листа превышает 4 мм, следует выбрать метод аргонодуговой сварки.

Подходящий процесс и функция

Аргонодуговая сварка: подходит для жестких или крепежных элементов, например, для сварки пластины или трубы толщиной более 4 мм, корпуса кровати. Если не требуется точность и красота, только для усиления и опоры, то у нее достаточно преимуществ.

Ручная лазерная сварка: подходит для деталей, требующих красивого внешнего вида, опорных и структурных деталей.

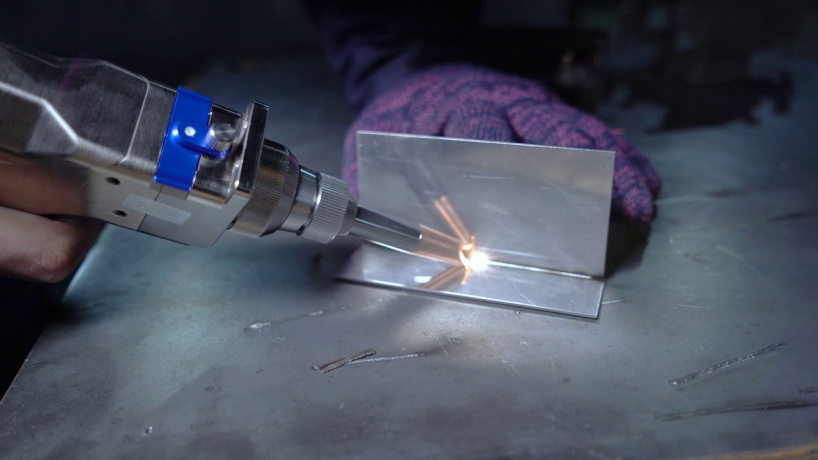

Сварка присадочной проволокой

Тепловые эффекты

Аргонодуговая сварка: тепловой эффект большой, теплоотдача медленная, место сварки с металлической деталью очень горячее.

Ручная лазерная сварка: отсутствие теплового эффекта, быстрый отвод тепла.

Мобильность и гибкость

Аргонодуговая сварка: 3 метра в длину, за моторной коробкой (корпус пистолета), сложно перемещать.

Ручная лазерная сварка: 5-20 м в длину, легко перемещается.

Факторы риска

Аргонодуговая сварка: может возникнуть большая искра, легко разбрызгивается, может попасть на тело и лицо

Ручная лазерная сварка: без искры, необходимы лазерные защитные очки.

Сравнение эффективности

Ручная лазерная сварка в 10 раз быстрее, чем аргонодуговая сварка.

Сварочная нагрузка, или напряжение

В сочетании с толщиной и мощностью сварки, различная мощность, соответствующая толщине, позволяет добиться полной сварки, полного проникновения в заготовку.

Место сварки с проплавлением будет более прочным, чем сам материал, а после второго нагрева и ковки он будет более прочным и износостойким.

Ручная лазерная сварочная машина с поворотной головкой

Температура сварки

Максимальная температура сварки может достигать 4000 ℃, то есть нагрев и охлаждение мгновенны, что можно контролировать, а тепловой эффект невелик.

Односторонняя сварка и двухсторонняя сварка

Как правило, прочность односторонней сварки не так хороша, как двухсторонней. Поверхность при двухсторонней сварке нагревается более равномерно и выглядит лучше, с меньшим тепловым эффектом и минимальной деформацией.

Управление и ежедневное обслуживание ручного лазерного сварочного аппарата:

- Оператор ручной лазерной сварки должен пройти профессиональное обучение, понимать использование индикаторных лампочек и кнопок системы и быть знакомым с самыми основными знаниями об оборудовании;

- Перед началом работы c ручной лазерной сварочной машиной необходимо убедиться в том, что рабочая магистраль и провода не повреждены и не оголены; категорически запрещается класть предметы и инструменты на корпус машины, внешний вал, станцию очистки пистолета и охладитель воды;

- Строго запрещается размещать жидкие предметы, в горючих веществах. Температура в операционной комнате не должна превышать 25 ℃, и не должно быть никаких утечек;

- Строго запрещено размещать жидкие предметы, в горючих материалах.

- Проводите регулярное тестирование;

- Поскольку сварочный аппарат имеет принудительное воздушное охлаждение, легко вдыхать пыль из окружающей среды и накапливать ее в аппарате. Поэтому вы можете регулярно использовать чистый и сухой сжатый воздух для очистки от пыли внутри сварочного аппарата;

- Регулярно проверяйте детали электропроводки;

- При ежегодном техническом обслуживании и осмотре следует проводить замену дефектных деталей, ремонт оболочки и укрепление частей, ухудшающих изоляцию;

- Регулярно проверяйте и заменяйте токопроводящую насадку;

- Регулярно очищайте и заменяйте пружинный шланг;

- Проверка изоляционных колец.

Вышеуказанное регулярное техническое обслуживание и осмотр могут уменьшить возникновение неисправностей при сварке. Хотя это требует определенного времени и энергии, это может продлить срок службы сварочного аппарата, повысить эффективность работы, обеспечить производительность сварочного аппарата и повысить безопасность.

Кроме того, в процессе использования ручного лазерного сварочного аппарата нельзя пренебрегать защитой безопасности.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Инструкция по ручной лазерной сварке [часть 2]

Лазерная сварка это один из многих промышленных лазерных процессов, который используется для соединения различных материалов путем создания прочного сварного шва между ними. Этот процесс можно использовать для создания прочного и прочного соединения между двумя типами материалов. Используемый лазер фокусирует луч света высокой интенсивности на желаемую область. Целью процесса лазерной сварки является физическое сплавление двух материалов вместе для образования связи между ними. Хотя аппараты для лазерной сварки в основном используется для соединения металлов, они также могут обрабатывать другие типы материалов, такие как пластмассы и силикон.

Меры предосторожности:

- Перед использованием лазера обеспечьте надежное заземление.

- Все обслуживание должно проводиться под руководством технического персонала компании. Во избежание поражения электрическим током, пожалуйста, не повреждайте этикетку и не снимайте крышку, в противном случае повреждения изделия не гарантируются.

- Выходная головка лазера соединена с оптическим кабелем. Пожалуйста, внимательно проверьте выходную головку, чтобы предотвратить попадание пыли или других загрязнений. Пожалуйста, используйте специальную бумагу для линз при очистке выходной линзы.

- Во время работы лазера запрещается устанавливать выходную головку.

- Не смотрите непосредственно на выходную головку. Обязательно надевайте защитные очки при работе с машиной.

- Перед подключением лазерного сварочного аппарата к источнику питания переменного тока необходимо убедиться, что подключено правильное напряжение переменного тока. Неправильное подключение источника питания вызовет безвозвратное повреждение лазера.

- Очень важно держать выходную линзу чистой для выхода лазера с хорошей коллимацией. В противном случае лазер может быть поврежден безвозвратно.

- Перед использованием лазерного сварочного аппарата убедитесь, что он не поврежден.

- Когда лазер не используется, пожалуйста, закройте защитный колпачок коллиматора; не прикасайтесь к линзе на выходе; при необходимости очистите линзу специальной бумагой для линз и спиртом.

- Потеря мощности лазера может быть вызвана неправильной эксплуатацией в соответствии с вышеуказанными характеристиками.

Подготовка оборудования перед использованием

1) Настройка температуры воды в системе охлаждения:

- Летом (температура окружающей среды выше 30 ℃) 29 ± 0.5 ℃.

- Зимой (температура окружающей среды ниже 30 ℃) 25 ± 0.5 ℃.

2) Требования к охлаждающей жидкости:

В качестве охлаждающей жидкости используется очищенная вода.

Для предотвращения закупорки труб, вызванной ростом плесени в воде внутри чиллера, рекомендуется добавлять этанол при добавлении чистой воды, при этом объемное соотношение этанола составляет 10%.

При температуре окружающей среды от - 10 ℃ до 0 ℃ необходимо использовать 30% раствор этанола по объему.

При температуре окружающей среды оборудования от - 10 ℃ до 0 ℃ необходимо использовать 30% раствора этанола по объему и заменять его каждые два месяца.

Когда температура окружающей среды оборудования ниже - 10 ℃, необходимо использовать охладитель с двойной системой (с функцией нагрева) и обеспечить непрерывную работу системы охлаждения.

Другие требования к системе охлаждения:

Если лазер не используется в течение длительного времени, охлаждающая вода внутри системы охлаждения и лазера должна быть слита, иначе это приведет к безвозвратному повреждению лазерного оборудования.

Установите правильную температуру воды в системе охлаждения в соответствии с температурой окружающей среды. Если температура воды установлена слишком высокой, лазер не будет работать нормально. Если температура воды установлена слишком низкой, конденсат будет образовываться в лазере или в выходной головке лазера, что приведет к безвозвратному повреждению лазера.

Перед запуском лазера система охлаждения должна работать нормально, а температура воды должна достигнуть соответствующей температуры. (летом: 29 ± 0,5 ℃; зимой: 25 ± 0,5 ℃).

Меры предосторожности при установке

- Оборудование должно быть размещено в надлежащем положении по горизонтали и закреплено при необходимости.

- Перед включением оборудования проверьте, пожалуйста, стабильность электропитания (220-380 В переменного тока ± 10%, 50 / 60 Гц) и состояние провода заземления.

- Все линии электропередач и линии управления должны быть хорошо подключены в состоянии отсутствия электричества.

- Подключите систему охлаждения к лазеру и выходной головке в соответствии с идентификацией входа и выхода воды.

- Пожалуйста, проверьте выходную головку лазера и при необходимости очистите ее перед установкой в оборудование. Если на выходной головке обнаружена пыль, не продолжайте установку и эксплуатацию лазера.

- Не наступайте, не сдавливайте и не перегибайте желтую/металлическую бронированную защитную оболочку во время установки перемычки, чтобы избежать повреждения оптического волокна.

- В процессе установки и удаления, пожалуйста, обращайтесь с лазерной выходной головкой осторожно и избегайте вибраций.

- В процессе установки выходной головки перемычки окружающая среда должна быть чистой, иначе она может загрязнить выходную головку (когда летом каждый день жарко, не используйте электрический вентилятор для рассеивания тепла, чтобы избежать большого количества пыли в воздухе).

- Минимальный радиус изгиба передающего волокна лазера не должен быть меньше 20 см в нерабочих условиях, таких как транспортировка и хранение. В состоянии выхода лазера минимальный радиус изгиба должен быть не менее 30 см.

Все линии управления лазера должны быть подключены в неэлектрифицированном состоянии. Монтаж линии управления при подаче электричества может привести к повреждению лазера.

Выходное волокно лазера должно быть размещено в естественном состоянии, насколько это возможно, и запрещено скручивать выходное волокно.

Если диаметр волокна слишком мал, выход лазера будет поврежден.

В процессе монтажа и демонтажа обращайтесь с лазерной выходной головкой осторожно и избегайте вибрации. Перед сборкой лазерной выходной головки необходимо очистить оптическую линзу от загрязнений.

Перед сборкой лазерной выходной головки оптическая линза и полость режущей головки должны быть чистыми и незагрязненными.

Пожалуйста, тщательно следите за защитным колпачком выходной головки, чтобы предотвратить его загрязнение; в противном случае защитный колпачок будет вызывать косвенное загрязнение выходной головки.

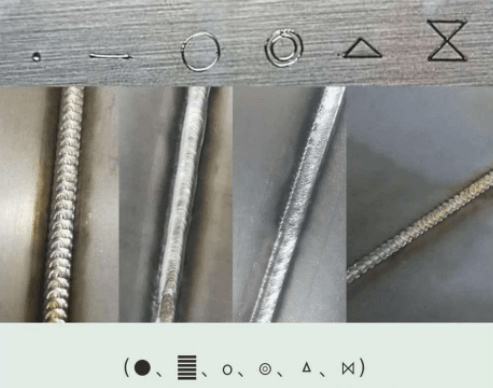

Интерпретация шести точечных рисунков

Форма сварного шва должна быть подобрана в соответствии с необходимой задачей.

| Номер | Тип | Преимущества |

| 1 | Пятно | Малое пятно, сильная энергия, подходит для проникающей сварки и резки. |

| 2 | Линия | Ширину можно регулировать, а толстую пластину можно до определенной степени прорезать. Этот метод подходит для наружной угловой сварки, сварки встык и сварки с подачей проволоки. |

| 3 | Круг | Диаметр можно регулировать, распределение плотности энергии равномерное, преимущество очевидно при использовании высокочастотной сварки тонких листов. |

| 4 | Двойное О | Диаметр можно регулировать, основная функция - уменьшить полое пятно, сделать пятно больше и сделать так, чтобы пластина получала более равномерное световое излучение. Данный метод подходит для всех видов угловой сварки. |

| 5 | Треугольник | Регулируемая ширина, при уменьшении полого пятна, энергия трех сторон может сделать середину и левую и правую стороны пластины полностью нагретыми. При добавлении сварки с подачей проволоки, частота может быть уменьшена, а место сварки может иметь форму рыбьей чешуи. |

| 6 | Восьмерка | На основе треугольника продолжайте увеличивать световое пятно, так что пластина может нагреваться многократно, такой метод подходит при сварке большой ширины. |

Базовая оценка неисправностей

1. Состояние лазерной головки не отображается

Кабель двигателя X. Y может быть ослаблен, или входная мощность 15 В может быть прервана, или двигатель может быть поврежден.

2. Отсутствие индикации состояния проводимости или прерывистого светового потока во время сварки

Возможно, сигнал проводимости не подключен или провод ослаблен и не плотно вставлен, а зажим "крокодил" не образует петлю с сигналом DT1. Прерывистый свет может быть вызван незакрепленным медным соплом или ржавой пластиной в процессе сварки, не проводящей с помощью зажима.

3. Газ не поддается контролю

Кнопка подачи газа на сенсорном экране не закрыта, или задержка подачи газа установлена слишком высокой, или положительный и отрицательный полюса газового клапана поменяны местами.

4. Легко сжечь защитную линзу

Газ не чистый или отсутствует давление воздуха, кольцо заглушки повреждено, положение смещения красного света слишком велико, на пластине имеются масляные пятна и т. д.

5. Головка сварочной горелки перегрета

Это вызвано горением защитной линзы, блокировкой контура циркулирующей воды водяного охладителя или слишком большим диаметром волокна лазера.

6. Параметры сенсорного экрана не могут быть изменены

Это может быть из-за сильных статических помех или искажения программы сенсорного экрана, перезапустите программу для решения.

Техническое обслуживание:

- При очистке головки пистолета не протирайте ее водой или агрессивной жидкостью и не продувайте какую-либо часть головки пистолета воздушным пистолетом или сильной струей воздуха.

- При замене защитной линзы обратите внимание на чистоту окружающей среды, выключите вентилятор или кондиционер, вовремя заклейте зазор в корпусе пистолета клейкой лентой при извлечении защитной линзы и предотвратите попадание пыли в корпус пистолета.

- Внутри головки сварочного пистолета имеется несколько групп мощных хрупких отражающих линз. Категорически запрещается ударяться и падать при использовании головки сварочного пистолета.

- При использовании данного продукта вся машина должна быть заземлена, и должна быть обеспечена нормальная работа заземляющего провода. Соединение для лазерной сварки не может использоваться на одной консоли с аппаратом для аргонодуговой сварки и не может использоваться вместе с аппаратом для аргонодуговой сварки.

Справочник: Полное руководство по лазерной сварке

Что такое лазерная сварка?

Проще говоря, лазерная сварка это метод, в котором лазерный луч используется для соединения двух металлов или даже термопластов. Поскольку лазерный луч представляет собой концентрированный источник тепла, сварку можно выполнять при очень высоких температурах и в кратчайшие сроки. Лазерный луч также позволяет сваривать толстые материалы.

Типичная лазерная сварка предназначена для работы в двух режимах. Это режим сварки с ограниченной проводимостью и режим сварки в замочную скважину. Разница между этими режимами основана на мощности и плотности лазерного луча.

Лазерный луч известен своей самой высокой концентрацией энергии. Поэтому он может легко и эффективно работать с разными материалами. Луч однородный и работает на одной частоте.

Краткая история лазерной сварки

Хотя сварка в целом может показаться устаревшей технологией, значительные достижения в области лазерной сварки начались в 1960 году, когда впервые был задействован рубиновый лазер.

В 1970-х годах были разработаны лазеры с высокими характеристиками, и они в основном основывались на лазерах на CO2. Исходя из этого, было много разработок лазерных лучей.

В 1980-х годах лазерная пайка стала обычным явлением, когда ее использовали для соединения электронных частей на печатных платах. В этот же период началось развитие технологии лазерного плавления порошков.

Только в 2002 году газ аргон-CO2 начал использоваться для лазерной сварки. Этот газ увеличил скорость лазерной сварки и в то же время повысил точность всего процесса. Также было легко изменить направление этой комбинации газов.

Типы лазеров, используемых при сварке

Есть три разных типа лазеров, которые используются для сварки и резки. Это газовые лазеры, твердотельные лазеры и диодные лазеры.

В газовых лазерах используется смесь газов, таких как азот, гелий и диоксид углерода. Они работают, используя слабый ток и высокое напряжение для возбуждения лазера.

Твердотельные лазеры делятся на nd: YAG и лазеры Ruby стимулируются для работы с постоянной высокой энергией импульса.

Диодные лазеры, как следует из названия, генерируют лазерный луч с помощью полупроводникового диода.

Как работает лазерная сварка: шаг за шагом

Принцип работы процесса лазерной сварки не так уж и сложен. В этом процессе выполняются определенные шаги.

1 . Насос, являющийся источником энергии, подает необходимую энергию для процесса. Это возбуждает лазер до такой степени, что электроны, удерживаемые атомами, переходят на более высокий энергетический уровень.

2 . Энергия электронов резко падает, и при этом они испускают фотоны. Спонтанное излучение фотонов - это то, что приводит к генерации лазерных лучей.

3 . Спонтанно испускаемые фотоны будут сталкиваться с другими электронами, имеющими более высокий уровень энергии. Когда они сталкиваются, уровни энергии этих электронов будут понижены, что приведет к появлению другой группы фотонов.

Две группы, которые сейчас находятся вместе, будут иметь одинаковую длину волны и будут двигаться с одинаковой скоростью.

4 . Фотоны будут испускаться во всех направлениях. Однако все они вынуждены перемещаться вместе с одной и той же средой, чтобы ударить по резонатору, прежде чем они отразятся обратно через ту же среду.

Зеркало резонатора затем будет определять усиление уровня и направление излучения.

Чтобы произошло любое усиление, процент атомов должен быть выше, чем процент фотонов с более низкой энергией.

5 . В этот момент лазер фокусируется на свариваемой заготовке. На поверхности заготовки большая концентрация световой энергии преобразуется в тепловую.

Тепло заставит поверхность плавиться в процессе, известном как поверхностная проводимость. Луч лазерной энергии, подаваемый на поверхность, регулируется так, чтобы он был ниже температуры испарения этой детали.

Эта энергия лазера является идеальным решением при работе с материалами с высокой теплопроводностью.

Помимо сварки, среди прочего могут выполняться сверление, резка, зачистка.

Преимущества лазерной сварки

Независимо от того, занимаетесь ли вы производством или сборкой, какими преимуществами лазерной сварки вы можете наслаждаться?

Вот некоторые из основных преимуществ использования лазерной сварки по сравнению с другими методами сварки:

1. Максимальная точность

Одним из основных преимуществ лазерной сварки является то, что она обеспечивает значительный уровень точности и контроля.

Реальность лазерных инноваций настолько точна, что их можно использовать для сварки мельчайших деталей.

Вам не придется беспокоиться о некоторых ошибках, вызванных неточностью.

2. Подходит для применения при низких температурах.

Реальность Инновация в лазерной сварке использует низкое нагревание, ограничивает деформацию деталей.

Это причина того, что это излюбленная стратегия сварки для тех, кто делает деликатные и ценные вещи, например, украшения на заказ. Лазеры используют ограниченную или концентрированную тепловую энергию.

Это делает метод идеальным для бесконтактного применения, что защищает другие части свариваемых деталей от негативного воздействия тепла.

3. Возможность сложных соединений

Технология лазерной сварки подходит для ухода за запутанными соединениями. Используя инновации лазерной сварки, вы можете сваривать различные материалы, а также зоны, о которых было бы слишком сложно даже подумать, если бы вы выбрали традиционные стратегии сварки.

4. Прочные сварные швы.

Лазерные инновации позволяют производителям выполнять сварные швы высокого качества. Нет необходимости использовать наполнитель. Лазеры обеспечивают великолепное качество сварки и чистую подготовку.

Это одна из причин, по которой их поддерживают производители, особенно в медицинском бизнесе, где безопасность клинических устройств и деталей жизненно важна.

5. Последовательность и повторяемость

Производители различных продуктов выбирают лазерную сварку в качестве основного выбора стратегии сварки, поскольку она учитывает стабильные и повторяемые сварные швы.

Это намного более быстрая сварочная система, чем другие все более распространенные стратегии, и, кроме того, она значительно более гибкая.

Один лазерный сварочный аппарат может использоваться также для резки и сверления (импульсные волоконные лазеры также могут использоваться для штамповки). То, как лазеры учитывают феноменальную повторяемость и такую адаптируемость, помогает организациям снизить критически важные удельные затраты.

Каковы ограничения лазерной сварки

Хотя лазерная сварка может быть удивительной технологией, у нее также есть некоторые ограничения. Один из самых распространенных недостатков - это стоимость сварки.

Аппараты для лазерной сварки очень дороги, поэтому они недоступны для многих людей. Как производитель, вы можете изменить свое мнение только по стоимости оборудования.

Хорошей новостью является то, что вы можете просто нанять ближайшую к вам компанию по лазерной сварке для получения помощи.

Компании по лазерной сварке имеют лучшее оборудование для работы.

Еще один недостаток лазерной сварки - это требует высококвалифицированного труда. Большинство производителей не готовы нанимать специалиста. Опять же, вам просто нужно связаться с компанией по лазерной сварке, у которой есть специалисты для выполнения вашего проекта.

В остальном технология лазерной сварки практически безупречна. Как видите, некоторые ограничения этой технологии можно легко преодолеть, если у вас есть лучший производитель лазерной сварки в Китае.

Металлы, используемые для лазерной сварки

Лазерная сварка - это универсальная процедура, которую можно использовать для различных типов сварки металлов. Некоторые из металлов, которые обычно используются при лазерной сварке, включают;

Углеродистая сталь

Алюминий

Титан

Никель

Нержавеющая сталь

Молибден

Ковар

В этой технологии были сделаны дальнейшие усовершенствования с целью расширения ее области применения. Теперь его можно использовать для многих других типов металлов и даже различных материалов.

У вас есть материал, но вы не уверены, можно ли его обработать сваркой металла? Обратитесь за советом к специалисту по сварке металлов, и вас проконсультируют.

Услуги лазерной сварки в Китае - Roche Industry

Roche Industry предлагает комплекс качественных и безупречных услуг по лазерной сварке в Китае. Это наша специализация.

По правде говоря, мы предлагаем различные исключительно специфические процессы лазерной сварки, чтобы полностью удовлетворить наших клиентов. Наши клиенты из разных отраслей, включая такие чувствительные, как аэрокосмическая и медицинская промышленность.

Наши услуги по лазерной сварке разработаны, чтобы обеспечить исключительно точную сварку в герметично закрепленном пространстве. Это исключает любые шансы попадания загрязняющих веществ в ваш продукт.

Кроме того, Roche Industry предлагает широкий спектр услуг по лазерной сварке, отвечающих вашим конкретным интересам.

CO2, nd: YAG и волоконные лазеры в целом доступны для повседневной сварки. Наши опытные инженеры по лазерной сварке используют лазеры мощностью 200–2,500 XNUMX Вт.

Как авторитетная компания по лазерной сварке в Китае, мы располагаем необходимыми инструментами и оборудованием. Мы всегда доступны и готовы предоставить вам первоклассные услуги по лазерной сварке в Китае.

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, - это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

Читайте также: