Как влияет на величину остаточных деформаций увеличение сварочного тока

Обновлено: 04.10.2024

Подогрев свариваемых листов может применяться не только при сварке конструкционных сталей, как средство борьбы со структурными напряжениями, но и при сварке обычных малоуглеродистых сталей, как средство уменьшения сварочных деформаций и напряжений.

Для установления влияния подогрева на сварочные деформации и напряжения необходимо прежде всего уточнить характер подогрева. Следует различать общий равномерный подогрев свариваемых деталей и местный подогрев, обычно распространяющийся только на свариваемые кромки.

Влияние общего подогрева скажется в том, что все точки свариваемой детали будут при сварке иметь температуру более высокую, нежели при сварке без подогрева, на величину, равную температуре подогрева. На рис. 71 приведены данные, относящиеся к случаю наплавки валика на кромку узкой (50-миллиме - тровой) полосы при применении общего подогрева и подогрева и закрепления.

Сопоставляя деформации, получающиеся при наплавке без подогрева (рис. 71, а), С деформациями при подогреве на 100° (рис. 71, б), можно установить, что как в случае свободной полосы (пунктирные линии), так и з случае закрепленной полосы подогрев приводит к уменьшению конечной кривизны более значительному при свободной полосе и весьма малому — при закрепленной. При этом пластические деформации сжатия (имеющие место в момент наибольшего нагрева) как при свободной, так и при закрепленной полосе уменьшаются, в связи с чем почти пропадают и конечные пластические деформации растяжения при закреплении, которые имеют место в случае наплавки без подогрева.

Более заметное влияние в смысле уменьшения конечной кривизны и пластических деформаций оказывает подогрев на 200° (рис. 71, в).

Таким образом, в рассмотренном случае (50-миллиметровой полосы) подогрев уменьшает конечные деформации и напряжения тем в большей степени, чем выше температура подогрева.

Если же проделать аналогичные подсчеты и построения для 100-миллиметровой полосы, то результат окажется несколько иной. Если при выполнении наплавки на закрепленную полосу тем же режимом, что и в предыдущем случае (h = 50 мм), конечная кривизна составляла Спр = 0,000295, то при применении подогрева на 200° она возросла до Спр = 0,000328.

Полученные результаты станут совершенно понятными, если учесть, что действие подогрева можно рассматривать эквивалентным применению повышенных тепловых режимов сварки без

подогрева. Тогда, пользуясь установленными выше зависимостями деформаций от силы тока или мощности д^ги (рис. 55), можно приближенно оценить влияние подогрева. Действительно, если подогрев применить при режимах ниже критического, т. е. при таких режимах, когда дальнейшее увеличение силы тока или уменьшение скорости сварки приводит к возрастанию деформаций,— подогрев вызовет увеличение конечных деформаций. Если подогрев применить при режимах выше критического, тогда он приведет к уменьшению конечных деформаций свободной полосы.

Рис. 71. Влияние подогрева на деформации полосы при наплавке валика

Применение закреплений, как было установлено выше, равносильно увеличению ширины полосы, а потому критический режим для закрепленной полосы будет сдвинут в сторону более высоких сил тока. Так что, если наплавку производить при критической силе тока для свободной полосы, то подогрев понизит конечные деформации свободной полосы, но повысит их для закрепленной полосы.

Приведенные выше примеры легко могут подтвердить сказанное. Режим, применявшийся для наплавки (/=155 a, v = = 0,12 см! сек.) свободной 50- и 100-миллиметровой полосы, является режимом выше критического (рис. 55), поэтому подогрев свободной 50-миллиметровой полосы приведет к уменьшению конечной кривизны тем большему, чем выше температура ПОДО - 88

грева, что и было установлено на рассмотренном примере. Закрепление 50-миллиметровой полосы как бы увеличило ее ширину, доведя до 100 мм. Но так как и для этой ширины принятый режим выше критического, то и в случае закреплений подогрев приведет к уменьшению конечных деформаций.

В то же время закрепление 100-миллиметровой полосы равносильно увеличению ее ширины примерно до 200 мм, при которой выбранный режим ниже критического и, следовательно, подогрев должен привести к увеличению конечных деформаций.

При местном подогреве его влияние будет зависеть от месі а расположения и интенсивности дополнительного источника тепла. Если бы распределение температуры от дополнительного источника тепла было известно, то, суммируя вызываемый им нагрев с нагревом от сварки,

можно было бы получить г исходные данные для определения деформаций и напряжений тем же методом, который применялся в ранее рассмотренных случаях.

Рис. 72. Влияние места расположения дополнительного источника тепла.

Необходимо отметить, что в целях уменьшения остаточных деформаций и напряжений следует, применяя местный подогрев, стремиться к такому расположению дополнительного источника тепла,

при котором распределение температуры по сечению, перпендикулярному к оси шва, было бы возможно более плавным и приближалось к линейному. Исходя из этих соображений, нецелесообразно вести подогрев свариваемых кромок, так как при этом неравномерность подогрева только увеличится (рис. 72, а). Наиболее целесообразно располагать дополнительный источник тепла, отступя от кромки, с тем чтобы он выравнивал температуру и приближал температурную кривую к прямой (рис. 72, б).

Что касается влияния охлаждения свариваемых листов, то оно проявляется двояко: путем прямого понижения температуры нагрева от сварки на величину общего охлаждения свариваемых листов (действие, обратное общему подогреву) и за счет со Дания более неравномерного распределения температуры с более узкой зоной йагрева вследствие более интенсивной теплоотдачи в окружающую среду. Последнее обстоятельство может быть вызвано ветром, увеличивающим теплоотдачу путем вынужденной конвекции, наличием на поверхности свариваемых листов воды, снега или льда, на таяние и испарение которых тратится значительное количество тепла.

Таким образом, влияние низких температур, а также условий, способствующих увеличенной теплоотдаче в окружающую среду

(сварка при ветре, при отсутствии защиты от атмосферных осадков и др.), может рассматриваться как применение пониженных режимов сварки. Соответственно в тех случаях, когда, например, сварка на морозе производится на режимах ниже критических, можно ожидать пониженных конечных деформаций. При сварке широких листов это и имеет место в действительности. При выполнении сварки на морозе режимами выше критических можно ожидать повышенных конечных деформаций, что может иметь место главным образом при сварке узких листов (рис. 55).

Очевидно, что применение при сварке на морозе повышенных сил тока и местного подогрева по схеме рис. 72, б может значительно снизить пластические деформации растяжения, особенно неприятные при низких температурах.

Из приведенного видно, что, регулируя надлежащим образом тепловой режим сварки и учитывая собственную жесткость свариваемых листов, а также наличие дополнительных закреплений, можно получить желаемый конечный эффект от применения сварки.

Следует отметить, что регулирование теплового режима сварки может быть осуществлено не только путем выбора надлежащего режима сварки или применения подогрева, но и выбором надле* жащего метода наложения шва (сварка на проход одним или несколькими слоями, сварка участками, обратноступенчатая, от •середины к краям и до.), о чем будет сказано ниже.

Сварочные деформации и напряжения: виды и причины появления

Сварка – это сложный высокотемпературный процесс создания неразъемного соединения. Напряжение и деформация при сварке – результат нарушения технологических требований, в виде выбора некорректных температурных параметров работ, без учета свойств линейного расширения металла.

Определение

Сварочное напряжение – это силы, действующие на место наложения шва. Они могут быть вызваны следующими усилиями:

- сдавливающими;

- растягивающим;

- изгибающим;

- крутящим.

Направление действия сил на конструкцию.

Силовые показатели напрямую влияют на надежность и жесткость конструкции. Превышение допустимых норм может привести к разрушению шва.

- Тепловые напряжения при сварке. Возникают при неравномерном распределении тепловой энергии по поверхности заготовки.

- Структурные. Появляются при превышении предельно допустимых температурных показателей, установленных для свариваемого металла, что приводит к необратимым изменениям его структуры.

[stextbox структурной деформации – сварка нержавеющей стали с высоким содержанием хрома. При температуре свыше 500 Сº хром вступает в реакцию с углеродом, что приводит к образованию карбидов, которые негативно влияют на свойства шва.[/stextbox]

Некоторые изменения носят временный характер и исчезают с охлаждением металла. Однако, встречаются и сварочные остаточные напряжения, которые действуют на поверхность даже после устранения причин их образования.

Основные причины проявления

Как было сказано выше, причиной появления сварочных напряжений и деформаций является воздействие высокой температуры на поверхность. Рассмотрим изменения, которые происходят с обрабатываемыми заготовками и от чего зависит величина деформации свариваемых металлов.

Литейная усадка

а) Деформация до и после сварки, б) График распределения напряжения.

При сокращении размеров охлаждаемой сварочной ванны, на ее границах наблюдается процесс деформации слоев металла. После кристаллизации шва, сохраняется остаточное напряжение, что влияет на крепость соединения.

Размер измененной области напрямую зависит от толщины шва – чем меньше ванна расплава, тем незначительнее будут силы деформации.

Нагревание/охлаждение происходит неравномерно

Учебные пособия для будущих сварщиков указывают, что независимо от положения шва: потолочного, вертикального или горизонтального, зону соединения следует нагревать равномерно, без перепадов температур на участках. В противном случае происходят температурная деформация металла. Она характеризуется изменение пластичности и прочности структуры.

При проведении электросварочных работ, рабочая плоскость нагревается под действием электрической дуги, величина которой регулируется специальным механизмом сварочного аппарата.

Чем выше температура воздействия на поверхность, чем сильнее деформируется металл. Кроме того, необходимо контролировать процесс охлаждения. Резкие перепады температур негативно влияют на качество шва.

Изменения структуры материала

Как показали исследования, структурным изменениям подвержены легированные и углеродистые сорта стали, в которых массовая доля углероды превышает 0,35 %. Превышение рекомендованных температур приводит к образованию новых элементов, что влияет на общий объем заготовки. Кроме того, изменение структуры затрагивает и коэффициент линейного расширения, что приводит к увеличению сварочного напряжения.

[stextbox работы с высоколегированными составами разрабатывают методические пособия, которые содержат подробное описание технологических процессов и рекомендации, включая информацию о том, как влияет на величину остаточных деформаций увеличение сварочного тока и формулы побора оптимальных параметров.[/stextbox]

Способы снижения деформации

Для предотвращения чрезмерного сварочного напряжения и деформации сварочного соединения, существуют проверенные временем методы:

- На крупных производственных предприятиях, на стадии разработки проектной документации, аттестованные технологи проводят анализ параметров металлов и изменения, которому они подвергаются под воздействием высокой температуры. Если применяемые материалы после соединения не будут соответствовать требованиям технических стандартов, пытаются корректировать режим сварки и способы наложения швов.

- На стадии непосредственного выполнения работ, следует руководствоваться методическими пособиями. Замыкающие швы в конструкциях выполняют в последнюю очередь. При ручной дуговой сварке необходимо регулировать длину соединения. Специалисты советуют выполнять работы в ступенчатой последовательности.

Последовательность наложения сварочных швов для уравновешивания деформаций.

- Опытные мастера рекомендуют обратить внимание на подготовленные кромки. На них рекомендуют сделать насечки, для снижения деформационных изменений. При этом обработку проводят в направлении, обратном развитию деформирующих процессов.

- Предварительная температурная обработка поможет снизить деформационные изменения в заготовке. Необходимо следить за равномерностью прогрева поверхности.

Как устранить?

Борьба с устранением напряжений может проходить путем механической или термической обработки соединения. Предварительный и сопроводительный нагрев снижает деформационные изменения и позволяет выдержать геометрию конструкции. Направление движения пламени зависит от вида используемого проката.

По окончанию работ рекомендуют выполнить температурный отпуск. Это уменьшит остаточное напряжение благодаря повышению пластичности структуры металла.

Среди механических методов устранения напряжений наиболее популярным является проковка. В качестве рабочего инструмента используют молоток, работающий от сжатого воздуха. Процедуру можно проводить как с холодной, так и с разогретой поверхностью. Исключение составляют сорта стали, склонные к возникновению закалочных структур.

Менее востребованными являются процедуры вибрационной обработки и прокатки.

Удаление деформаций

а) Деформация в плоскости, б) Деформация с нарушением плоскости, где 1 – форма изделия до сварки, а 2 – после сварки.

Термическую деформацию изделий делят на два типа:

- В плоскости. Она характеризуется изменением геометрических размеров детали.

- С нарушением плоскости. В этом случае происходят угловые изменения конструкции, с сохранением габаритных размеров.

Для устранения деформаций чаще всего применяют метод термической обработки. Он заключается в сжатии заготовки после нагрева. Обработке поддается только дефектный участок. Большинство сортов металлопроката правят именно таким способом.

Для устранения дефектов механическим способом используют прокатные установки или прессовые механизмы. Его преимущество заключается в том, что обрабатываемую деталь можно не нагревать.

В особо тяжелых случаях используют термомеханический метод правки. Он заключается в постоянном силовом давлении на заготовку после предварительного нагрева поверхности.

Заключение

Квалифицированный специалист обязан знать причины возникновения сварочных напряжений и деформаций, а также способы их устранения. Для предупреждения дефектов специалисты рекомендуют проводить предварительный отжиг заготовки, а также термический отпуск, по окончанию работ.

[stextbox 6-го разряда Федоренков Александр Александрович. Опыт – 15 лет: «Моя сфера деятельности подразумевает наложение швов большой длины. Считаю, что лучше всего с предотвращением деформации и напряжения помогает метод сварки «вразнобой»: начать работу с разных концов – так разные швы будут компенсировать напряжение друг друга».[/stextbox]

Влияние режима сварки на характер и величину остаточных напряжений

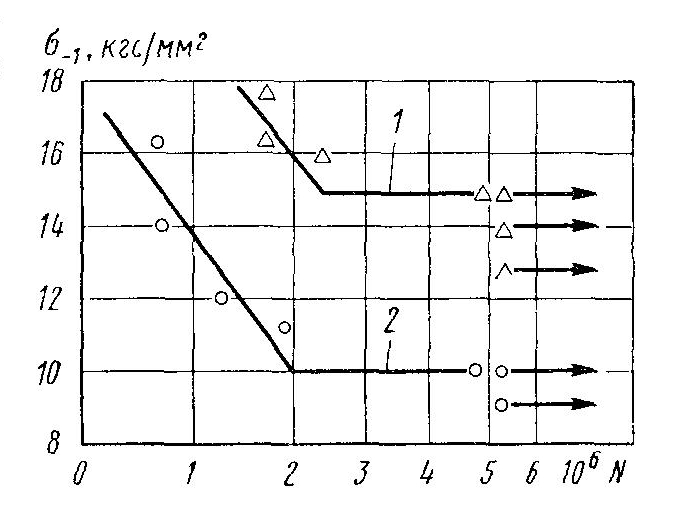

Рис. 60. Зависимость напряжений на свободной кромке от силы тока и скорости сварки.

Пользуясь приведенными выше эпюрами (рис. 54), можно установить влияние режима сварки на напряжения, вызываемые сваркой в любом волокне полосы. На рис. 60 приведены кривые изменения напряжений' в крайнем продольном волокне (противоположном валику) полосы шириною h= 100 мм. Характер этих кривых напоминает характер кривых изменения кривизны полосы, приведенных на рис. 57.

Если же обратиться к исследованиям Розенталя и Цабрса, то они представили зависимость этих напряжений от мощности дугии скорости сварки в виде прямых, привеленныхнарис.61. Однако, если экспериментальные точки, относящиеся к различным скоростям сварки, соединить плавными кривыми (рис. 62), то характер последних будет вполне соответствовать характеру кривых (рис. 60). Таким образом, по Розенталю и Цабрс, напряжения непрерывно возрастают с увеличением мощности, тогда как из кривых теоретических (рис. 60) и экспериментальных (рис. 62) следует, что после достижения напряжениями максимальной величины при некоторой критической силе тока (или мощности) дальнейшее повышение силы тока приводит к понижению напряжений. При этом наибольшая величина напряжений не превосходит предела текучесіи, а критическая величина силы тока тем больше, чем больше скорость сварки.

В экспериментальных исследованиях Розенталя и Цабрса были определены напряжения и в волокнах под валиком. Однако разбросанность экспериментальных точек (рис. 63) и отсутствие какой-либо простой, бросающейся в глаза, закономерности не позволили исследователям предложить какую-либо зависимость

напряжений иод валиком от режима наплавки и вызвали лишь сомнение в правильности полученных ими экспериментальных данных (точка, соответствующая ^нанлавке со скоростью

Рис. (Л. Зависимость напряжений’’ на" свободной кромке полосы от мощности! дуги, по Розенталю и Цабрсу. л

Однако, располагая теоретическими данными о распределении конечных деформаций и напряжений (рис. 54), нетрудно установить искомую зависимость напряжений под валиком от режима сварки. Как отмечалось выше, напряжения в том или ином волокне определяются разностью деформаций X’ и Д, если эта последняя не превышает деформаций ел, соответствующих пределу текучести. Предполагая, что разность X'—Д' для волокна под валиком представляет собою только упругие деформации, пропорциональные им напряжения изобразились бы для различных режимов сварки кривой ОАБВГ (рис. 64). Так как в действительности разность в отдельных случаях значительно превышает деформации єт, то напряжения на участках, где ординаты кривой ОАБВГ превышают предел текучести. будут оставаться постоянными, равными пределу текучести (Ух, в связи с чем действительная зависимость напряжений под валиком от силы сварочного тока представится кривой

012Б34Г. С увеличением рис 52. Зависимость напряжений от мощ - скорости сварки напря - ности дуги по экспериментальным данным, жения будут достигать

предела текучести (при растяжении) при больших силах тока и при более сильных токах переходить из растягивающих в сжимающие. Для очень больших скоростей сварки обычные силы сварочного тока будут давать только первый участок 012 представленной выше зависимости.

Если, учитывая полученный характер зависимости от режима сварки напряжений под валиком, соединить экспериментальные точки (полученные после вертикальной разрезки) соответствую-

тими ломаными линиями, то, как видно из рис. 65, полученная теоретическим путем закономерность полностью подтверждается экспериментальными данными, а точка, вызывавшая наибольшие сомнения исследователей, расположится в полном соответствии с установленной зависимостью. б

Предотвращение и снижение сварочных напряжений и деформаций

Величина и характер сварочных напряжений и деформаций определяются рядом факторов. Рассмотрим влияние некоторых из них.

Вид и способ сварки. Значительное влияние на величину сварочных деформаций оказывает степень концентрации теплоты. Высокая концентрация теплоты способствует сужению зоны, подвергающейся пластическим деформациям, и уменьшению деформаций конструкций. Это подтверждается опытом применения автоматической сварки под флюсом.

При практически одной и той же погонной энергии сварка под флюсом благодаря большей скорости перемещения дуги (изотермы вытянуты и сдвинуты в область, уже пройденную дугой) вызывает меньшие остаточные деформации, чем ручная дуговая сварка. Снизить величины остаточных деформаций можно также, заменив ручную дуговую сварку покрытыми электродами автоматической или полуавтоматической сваркой в углекислом газе, аргоне, порошковой проволокой или активированной проволокой без дополнительной защиты. Применение полуавтоматической сварки в угл 'кислом газе позволило ~простить технологию изготовления ряда тонколистовых конструкций (кузова тепловозов, электровозов и пр.) и сократить расходы на последующую правку.

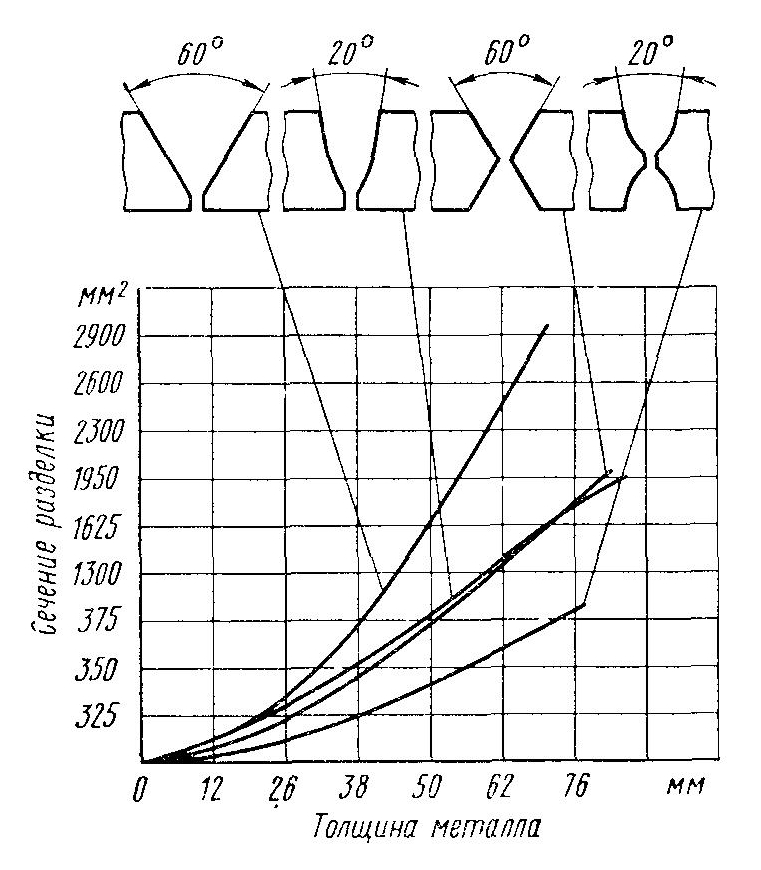

Влияние конфигурации шва. От конфигурации шва в известной мере зависят величина и характер остаточных деформаций. При прочих равных условиях Х-образная подготовка кромок благодаря симметричному расположению шва относительно нейтральной оси вызывает меньшую угловую деформацию, чем У- образная. С целью уменьшения деформаций в некоторых случаях целесообразно применять двустороннюю сварку. При сварке под флюсом меньшие деформации происходят в соединениях без скоса кромок. В случае электрошлакового процесса, где сама техника выполнения сварки предопределяет симметричное расположение шва относительно нейтральной оси, угловые деформации весьма невелики. Эффективной мерой уменьшения деформаций является уменьшение сечения шва за счет применения сварочных материалов, обеспечивающих более высокую прочность металла шва. Как показали исследования, при сварке соединения с угловыми швами сечение может быть уменьшено до 40 %.

Режим сварки. Величина и характер сварочных напряжений и остаточных деформаций находятся в прямой зависимости от погонной энергии сварки, которая определяется режимом сварки и зависит от сечения шва или слоя. Увеличение сечения шва или слоя приводит к заметному росту величины остаточной деформации. Для обеспечения минимальной деформации сварной конструкции следует назначать наименьшие (допустимые из условий прочности конструкции) сечения швов и не допускать их увеличения в процессе изготовления конструкции. В отношении уменьшения сечения шва наиболее рациональной является двусторонняя рюмкообразная разделка (рис. 1). На зависимости между величиной остаточной деформации и режимом сварки (погонной энергией) основан расчетный метод определения остаточных деформаций.

Рис. 1. Зависимость между толщиной металла, формой и сечением разделки

Порядок сварки и закрепление свариваемых деталей. На величину возникающих при сварке остаточных деформаций и напряжений существенно влияет порядок наложения шва по его длине и сечению. Наибольшие остаточные деформации образуются при сварке на проход, т.е. при наложении шва от начала до конца без длительных перерывов. При ручной сварке для уменьшения величины деформации швы накладывают от середины к концам. Этот метод эффективен при выполнении шва двумя сварщиками.

При правильном выборе длины ступени обратноступенчатая сварка резко уменьшает величину напряжений и деформаций. При этом способе шов следует разбивать на участки таким образом, чтобы к началу сварки последующего участка температура металла составляла 200-300 º С. При однослойной сварке это условие обеспечивается, если длина ступени равна участку, образованному за счет расплавления одного электрода (при сечении шва, равном 1,2 сечения стержня электрода). Уменьшение деформаций и напряжений при обратноступенчатой сварке связано с тем, что ее выполняют по увеличенному зазору. При охлаждении одновременно с уменьшением ширины шва уменьшается и предварительно расширенный зазор, что способствует уменьшению реактивных напряжений и деформаций.

Для уменьшения величины остаточных напряжений и деформаций при сварке многопроходных швов применяют каскадный метод сварки. Существенное влияние на величину напряжений и остаточных деформаций оказывает направление сварки отдельных швов. Эффективной мерой снижения остаточных деформаций является закрепление свариваемых деталей в специальных приспособлениях-кондукторах.

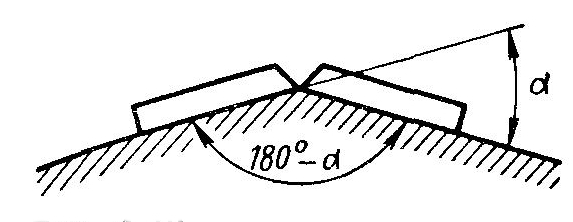

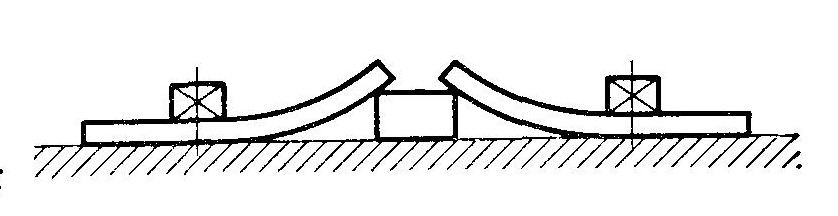

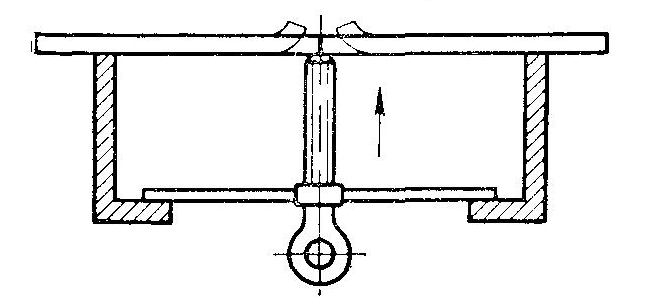

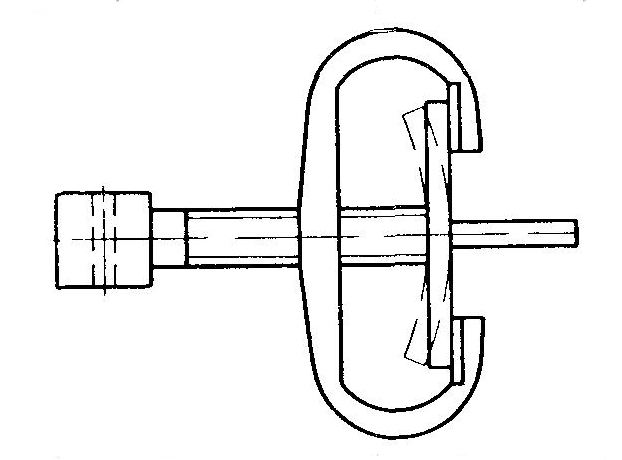

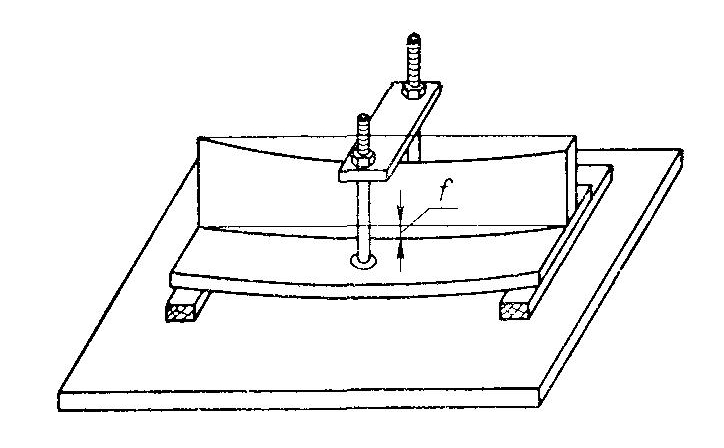

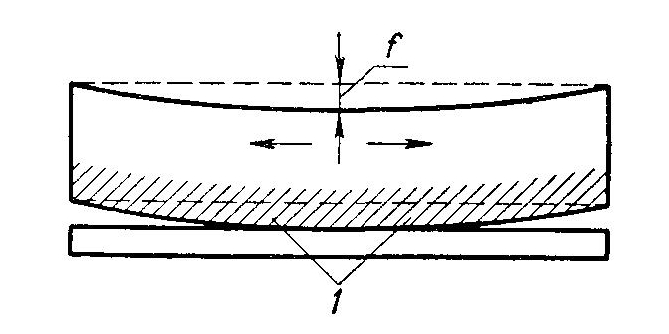

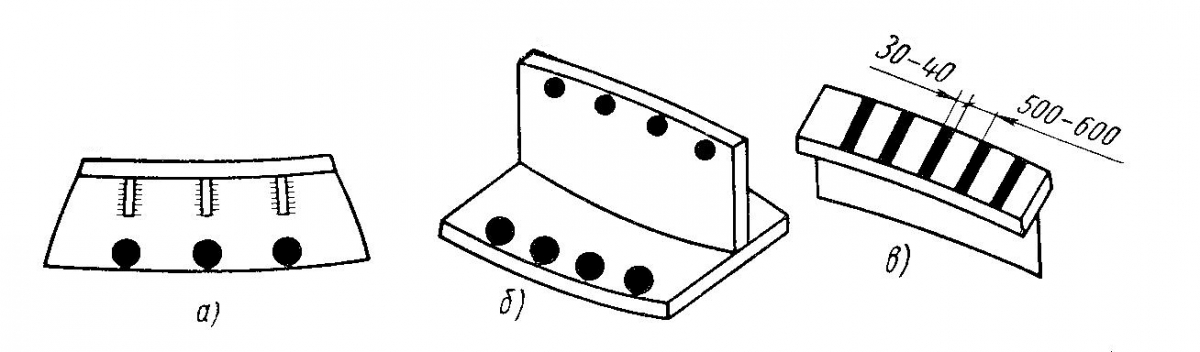

Предварительный изгиб свариваемых деталей. В производственных условиях для борьбы с деформациями часто применяют предварительный обратный изгиб свариваемых деталей. Этот метод используют для борьбы с угловыми деформациями при сварке стыковых и нахлесточных соединений. При сварке листов небольшой ширины с V-образной разделкой кромок их располагают с предварительным выгибом в сторону, обратную ожидаемой деформации (рис. 2). Листы большой ширины можно укладывать с предварительным изгибом свариваемых кромок (рис. 3). Монтажные стыки с закрепленными листами рекомендуется сваривать с предварительно отогнутыми кромками, что достигается при помощи домкратов или специальных приспособлений (рис. 4). Для предотвращения деформаций из плоскости тавровых или двутавровых сечений производят упругую или пластическую деформацию пояса (рис. 5). С целью устранения продольных деформаций в плоскости при сварке тавровых балок применяют приспособления, которые изгибают балку в сторону, обратную ожидаемой деформации (рис. 6).

Рис. 2. Укладка свариваемых деталей для предотвращения угловой деформации при стыковом соединении

Рис. 3. Обратный изгиб свариваемых деталей для предотвращения угловой деформации при стыковом соединении

Рис. 4. Обратный изгиб свариваемых кромок в местах монтажных стыков

Рис. 5. Обратный изгиб пояса для

предотвращения грибовидной деформации

Предварительный обратный изгиб можно создать с помощью наклепа кромок и стенки балок либо нагревом до температуры 700 - 750 º С (рис. 7). Эффективной мерой предотвращения выпучивания стенки в двутавровой балке, вызываемой сваркой поясных швов, является сборка с предварительным натяжением стенки. Для натяжения стенки используют сборочные стенды с домкратным устройством. Повысить жесткость тонких листов в сварных конструкциях с целью уменьшения деформаций можно путем гофрирования. При помощи прессов на тонких листах предварительно выдавливают узоры жесткости или гофры. Мерой уменьшения сварочных напряжений может быть предварительное растяжение или сжатие элемента с помощью продольно сжимающей силы.

Рис. 6. Обратный изгиб балки

Рис. 7. Место нагрева (или наклепа) кромки вертикальной стенки тавровой балки для создания обратного изгиба 1 - область нагрева или на клена

Рис. 8. Характер распределения температуры при сварке стыкового соединения:а - с искусственным охлажден нем, б - без охлаждения

Резкое охлаждение свариваемых деталей. При резком охлаждении сварного соединения нагреваемый при сварке участок, в котором возникают пластические деформации, сужается, что приводит к уменьшению остаточных деформаций и напряжений. На рис. 8 схематически показаны характер распределения температуры и размеры участков пластических деформаций при искусственном охлаждении и без него. При охлаждении участок пластической деформации значительно короче, чем при сварке в обычных условиях.

Однако искусственное охлаждение применимо только при сварке низкоуглеродистых сталей. Для уменьшения остаточных деформаций и напряжений при сварке сталей с повышенным содержанием углерода и легированных закаливающихся сталей метод искусственного охлаждения неприменим, так как он может привести к образованию малопластичных закалочных структур. Некоторое влияние на величину сварочных деформаций оказывает также и начальная температура изделия. При сварке в условиях естественных низких температур деформации снижаются весьма мало.

Влияние подогрева свариваемых деталей. При предварительном или сопутствующем подогреве уменьшается перепад температур между участками сварного соединения, благодаря чему несколько снижаются напряжения. Установлено, что при подогреве до температуры 200 º С остаточные напряжения по сравнению со сваркой без подогрева снижаются на 30%. При более высокой температуре подогрева достигаются еще более благоприятные результаты.

Значительный эффект дает и сопутствующий подогрев. При сварке можно проводить как общий, так и местный сопутствующий подогрев. Общий подогрев назначают при сварке деталей небольших размеров или непластичных материалов, например чугуна. При местном подогреве нагревают участок шириной не менее 40 - 50 мм по обе стороны от шва. Нагрев только свариваемых кромок не дает заметного эффекта. При сварке с предварительным или сопутствующим подогревом в большинстве случаев не требуется последующей термообработки (отпуска) конструкции. Подогрев можно осуществлять индукционным способом, газовым пламенем и электрическими нагревателями.

Температура предварительного подогрева зависит от химического состава и толщины металла, а также жесткости конструкции. С увеличением содержания углерода и легирующих примесей, толщины металла и жесткости конструкции необходим подогрев до более высоких температур.

При изготовлении особо ответственных конструкций из низко- углеродистых сталей при толщине металла выше 40 мм иногда применяют предварительный подогрев до температуры 100- 120 º С. При сварке среднеуглеродистых и низколегированных конструкционных сталей целесообразно применять предварительный подогрев до температуры 150--200 º С при толщине металла более 30 мм.

Методы снижения сварочных напряжений и устранения остаточных деформаций

Если меры предотвращения образования сварочных напряжений и деформаций оказываются недостаточными, появляется необходимость в устранении (снятии) возникших напряжений и деформаций.

Снятие сварочных напряжений путем термообработки. Для полного снятия напряжений сварные соединения подвергают термообработке. С этой целью при сварке углеродистых конструкционных сталей проводят общий высокий отпуск конструкции (нагрев до 630 - 650 º С с выдержкой при этой температуре в течение 2- 3 мин на 1 мм толщины металла). Охлаждение должно быть медленным для того, чтобы при его прохождении снова не возникли напряжения. Режим охлаждения в основном зависит от химического состава стали. Чем больше содержание элементов, способствующих закалке, тем меньше должна быть скорость охлаждения. Во многих случаях деталь охлаждают до температуры 300 º С с печью, а затем на спокойном воздухе.

При высоком отпуске сварочные напряжения снимаются вследствие того, что при температуре 600 º С предел текучести металла близок к нулю и материал практически не оказывает сопротивления пластической деформации, в процессе которой происходит релаксация сварочных напряжений. При температуре отпуска 600 - 620 º С наблюдается некоторое охрупчивание металла, порог хладноломкости перемещается в сторону положительных температур. Особенно это проявляется на сталях, содержащих ванадий. Снижение температуры отпуска до 550 - 560 º С устраняет указанный недостаток.

В ряде случаев можно ограничиться высоким отпуском отдельных элементов конструкции. Так, при изготовлении сферических резервуаров для хранения различных продуктов ограничиваются только отпуском лепестков с приваренными люками. Отпуск отдельных узлов применяют также при изготовлении сварных рам тележек вагонов и локомотивов. Такие операции значительно проще, чем отпуск всей конструкции, и, как показал опыт, обеспечивают требуемую эксплуатационную надежность.

Высокий отпуск является дорогой операцией, удлиняющей технологический процесс изготовления конструкции, и его следует применять в действительно необходимых случаях. Если механическая обработка проводится на детали, не прошедшей отпуска, то в связи с перераспределением напряжений может произойти изменение ее размеров. В большинстве случаев при сварке изделий из стали с повышенным содержанием углерода и легирующих элементов можно ограничиться только предварительным местным или общим подогревом и не проводить последующей термообработки.

Термопластический метод снятия напряжений. Метод основан на создании пластических деформаций в зоне шва, что осуществляется путем нагрева смежных со швом участков основного металла.

При этом достигается тот же эффект, что и при растяжении внешними силами. Снятие напряжений достигается только при тщательной регулировке источника нагрева и определенной скорости перемещения его вдоль шва.

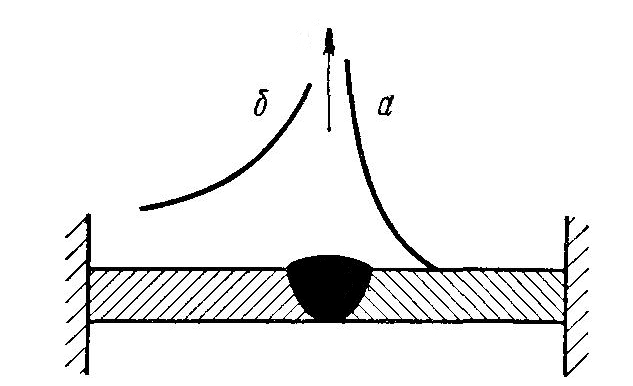

Снятие сварочных напряжений с помощью аргоно-дуговой обработки. Одной из мер снятия сварочных напряжений является расплавление участка перехода от шва к основному металлу неплавящимся электродом в аргоне. При этом нарушается равновесие внутренних сил напряженного поля вследствие перехода части металла в жидкое и пластическое состояние. Естественно, что при кристаллизации расплавленного металла будут вновь возникать напряжения, однако они сравнительно малы, так как количество этого металла во много раз меньше, чем металла шва. Расплавление небольшого количества основного металла и металла шва приводит к уменьшению напряжений на 60 - 70%. Получаемый при этом плавный переход от шва к основному металлу способствует значительному повышению прочности сварных соединений при переменных нагрузках (рис. 1.)

Рис. 1. Кривые выносливости сварных образцов из стали 10Г2Б с накладками: 1 - швы оплавлены; 2 - швы не обработаны

Снятие сварочных напряжений путем проковки металла шва и околошовной зоны. Сварочные напряжения могут быть сняты почти полностью, если в шве и околошовной зоне создать дополнительные пластические деформации. Это достигается проковкой швов. Проковку производят в процессе остывания металла при температурах 450 º С и выше либо от 150 º С и ниже. В интервале температур 400 - 200 º С в связи с пониженной пластичностью металла при ее проковке возможно образование надрывов. Специаль ный нагрев сварного соединения для выполнения проковки, как правило, не требуется. Удары наносят вручную молотком массой 0,6 - 1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины. Этот прием применяют для снятия напряжений при заварке трещин и замыкающих швов в жестких конструкциях. Проковка сварного соединения также способствует повышению усталостной прочности конструкции.

Снятие сварочных напряжений путем нагружения конструкции до напряжений, равных пределу текучести металла. Эффективной мерой снятия сварочных напряжений в конструкциях, изготовляемых из незакаливающихся сталей, является воздействие на сварную конструкцию внешних сил, от которых в ней возникают напряжения, равные пределу текучести металла. Нагружение конструкции должно быть статическим и проводиться в условиях, когда металл находится в пластическом состоянии (при положительной температуре). Такой метод снятия напряжений особо следует рекомендовать для конструкций, работающих в тяжелых условиях эксплуатации (низкие температуры, большие скорости приложения нагрузок) перед вводом их в работу.

Если в первый период эксплуатации конструкция работает в условиях, когда металл находится в пластическом состоянии, происходит смягчение остроты концентраторов напряжений. При этом сварочные напряжения не повлияют на статическую прочность конструкции при тяжелых условиях ее эксплуатации. При снятии напряжений этим способом не все элементы конструкции могут быть нагружены до предела текучести. Поэтому напряжения снимаются только в элементах, наиболее нагруженных от прилагаемых нагрузок, в остальных, например в участках с приваренными ребрами, фланцами и т.п., они остаются почти без изменений.

Нагружение до предела текучести конструкций, при сварке которых возможно образование малопластических закалочных структур в околошовной зоне, не приводит к снятию сварочных напряжений. В этом случае сварочные напряжения могут быть сняты только высоким отпуском. Выполнен ряд исследовательских работ по уменьшению либо полному устранению сварочных напряжений при помощи ультразвука.

Устранение деформации путем термической правки. При термической правке нагрев производят газокислородным пламенем либо электрической дугой неплавящимся электродом. Температура нагрева деформированного участка при термической правке составляет 750 - 850 º С. Нагретый участок стремится расшириться, однако окружающий его холодный металл ограничивает возможность расширения, в результате чего возникают пластические деформации сжатия. После охлаждения линейные размеры нагретого участка уменьшаются, что приводит к уменьшению или полному устранению деформаций

Рис. 2. Правка деформированной тавровой балки нагревом (кружками и полосками указаны места нагрева): а - правка при вогнутой полке, б - правка при сложной деформации, в - правка при выпуклой полке

Для правки сварных конструкций требуется определенный навык. Поэтому, если в производственных условиях неизбежна правка конструкций, то для выполнения термической правки необходимо специально обучать рабочих. В случае деформации тонкого листа, приваренного к массивной раме, правку можно осуществлять путем нагрева в симметрично расположенных точках с выпуклой стороны листа. Нагрев следует начинать от центра выпуклости.

Устранение деформации путем механической правки. Для устранения деформации механическую правку можно осуществлять на прессах или при толщине металла до 3 мм вручную ударами молотка. Этот вид правки менее целесообразен, чем термическая правка, и его применение следует ограничивать. При механической правке образуется местный наклеп, повышающий предел текучести металла. Пластические свойства металла резко снижаются, особенно у кипящей стали. Вызываемая наклепом неоднородность механических свойств сказывается отрицательно на статической прочности конструкции и при эксплуатации конструкции под переменными нагрузками.

Читайте также: