Как выглядит сварочная ванна

Обновлено: 19.09.2024

Разнотипная арматура — это достаточно востребованный стройматериал для каркасного домостроения. Из железобетона, армированного металлическими прутами, производятся сваи, блоки под фундамент, балки, плиты перекрытия. Армированный железобетон очень часто используется также для обустройства фундаментных оснований, цокольных этажей, стен зданий, перемычек для оконных, дверных конструкций, балконных плит, межэтажных лестниц в высотных жилых домах. Стальные пруты используются для укрепления половой стяжки. Применяя в бытовых условиях арматуру, ее приходится соединять между собой. Наилучший способ для этого — ванная технология сварки арматуры.

Специфика технологии

Соединение отдельных металлических элементов в сварочной ванне используется чаще всего для арматурных прутьев диаметром не больше 100 мм, для стыковых фланцев, получаемых с помощью сгибания полос металла крупного сечения, сваривания многорядных арматурных прутов, иных деталей. Еще такая методика сваривания деталей используется в процессе строительства металлических каркасов из арматуры, жилых домов, промышленных сооружений.

Ванная сварка предоставляет возможность получать по всему предмету цельный силовой каркас. При этом технология позволяет производить работы с арматурными прутами под любым углом, в разном расположении.

Чтобы получился желаемый высококачественный результат при выполнении сварных работ, нужно точно выдерживать смещение выпусков, когда параметр смещения осей свариваемых прутьев допускается до 0,05 части диаметра заготовки. Для соблюдения данного параметра в соединениях с совмещением арматурного каркаса необходимо работать в специально предназначенных для этого кондукторах, в которых предусматривается фиксация положения больших стальных прутов. При приемке деталей обязательно проверяются размеры, расположение выпусков арматуры.

Преимущества применения ванной техники сварки

- Возможность использования для соединения металлических образцов стандартных инструментов, предназначенных для дуговой электросварки.

- Отсутствует потребность в период выполнения работ постоянно поворачивать свариваемую конструкцию.

- Возможность контроля качества шовного соединения.

Сегодня технологически различают такие виды ванной сварки, как:

- автоматическая шлаковая в сварочной ванне;

- ванная полуавтоматическая;

- ванная ручная в скобе одно-, трехфазной дугой.

Наиболее экономным вариантом является сваривание стержней из железобетона без использования специальных накладок. А из-за неудобства встраивать накладки в сечения стержней такая методика предоставляет возможность существенно экономить в плане дополнительных расходов на материал и производство накладок, а также снижает трудозатраты.

Ванная сварка арматурных прутьев

Подобная методика соединения используется:

- при соединении стальных прутов диаметром 20–100 мм;

- для сваривания арматурных стержней в изделиях из железобетона;

- для соединения фланцев, изготовленных из полос металла крупного сечения.

Данная методика прекрасно себя показала в процессе сваривания деталей крупных железобетонных конструкции, при возведении жилых домов, производственных зданий. При сваривании целостного каркаса из арматуры данная технология гарантирует высокую прочность, жесткость сооружения по всей длине. Данный вид сварочных работ может также осуществляться в самых разных ракурсах: вертикально, горизонтально, под наклоном. Это значительно облегчает выполнение работ.

Главное преимущество ванного способа — возможность применения обычных инструментов для стандартной электродуговой сварки.

Особенности методики

Сваривание выпусков прутьев арматуры производится в нескольких вариантах:

- встык;

- при помощи специальных накладок.

Сваривание встык

В данном случае применяется сварочная ванна. Для соединений используются такие виды сварки:

- ванно-шовная;

- ручная, в инвентарных формах;

- электродами покрытого типа;

- многослойной порошковой проволокой с использованием специальных подкладок;

- порошковой проволокой, имеющей флюсовый сердечник;

- проволокой под флюсом (полуавтомат).

Соединение при помощи специальных накладок осуществляется электродуговой ручной сваркой.

Методика сваривания с использованием сварочной ванны предоставляет возможность получать высококачественные соединения, прочные, жесткие металлические каркасные сооружения по всему их периметру. Благодаря возможности выполнять работы в любой плоскости технология сегодня является одной из наиболее востребованных в сфере строительства.

Cварочная ванна при дуговой сварке

Важным фактором, влияющим на геометрические размеры и глубину проплавления сварного шва, является пространственное положение шва. Вертикальное положение особенно подходит для глубокого проникновения, так как давление источника и сила тяжести удаляют расплавленный металл из-под дуги.

По этой же причине глубина проплавления увеличивается при сварке под углом во время подъема и уменьшается при сварке во время спуска. В первом случае металл под действием силы тяжести течет по шине в обратном направлении, уменьшая толщину расплавленного слоя в нагретом месте. Во втором случае металл под действием силы тяжести течет к головке шины перед источником тепла, увеличивая толщину расплавленного слоя.

Формирование сварочной ванны

Формирование сварочной ванны является наиболее важным этапом в получении соединения при сварке плавлением. Форма и размер сварочной ванны определяют форму и размер сварного соединения. Последнее в значительной степени определяет эксплуатационные характеристики соединения.

Форма и размеры сварочной ванны определяются границами изотермической поверхности объемного теплового поля, соответствующего температуре плавления металла МНП. Однако такой подход несколько идеалистичен, поскольку при формировании объема расплавленного металла учитывается только эффект распространения тепла в металл за счет теплопроводности.

В реальных условиях сварки он образуется под влиянием ряда сил, действующих на сварочную ванну, в частности, силы тяжести жидкого металла, его поверхностного натяжения и давления источника нагрева. Дуга, которая локально нагревает и расплавляет края шва, оказывает давление на расплавленный металл так, что он выталкивается из передней части ванны, т.е. части ванны с наибольшей интенсивностью нагрева в задней части. Это уменьшает толщину слоя жидкости под дугой и создает условия для углубления ванны. Это приводит к изменению формы зоны расплава. Давление на расплавленный металл определяется разностью уровней h в ванне. Изменение условий сварки оказывает значительное влияние на формирование сварочной ванны и пропорции ее геометрических размеров.

Формирование сварочной ванны при прохождении электродом

Во время сварки источник тепла перемещается вдоль соединяемых кромок, а вместе с ним перемещается расплавленное пространство или сварочная ванна. При дуговой сварке под флюсом сварочная ванна окружена оболочкой (пузырем) из расплавленного шлакового флюса, который полностью окружает ореол дуги и поэтому невидим глазу. При сварке в газовой среде сварочная ванна окружена прозрачной газовой оболочкой; при сварке в защитной дуге сварочная ванна защищена шлаком и газом. В обоих случаях четко виден ореол дуги. При электрошлаковой сварке и вертикальной сварке под флюсом сварочная ванна изолирована от окружающего воздуха слоем шлака на ее поверхности.

Зоны плавления в сварочной ванне

Считается, что пространство плавления при дуговой сварке делится на две области: «голова», где расплавляется основной металл и дополнительные материалы, и «хвост», где образуется сварочная ванна и начинается кристаллизация. Форма сварочной ванны при дуговом процессе в данном случае характеризуется ее длиной, шириной, толщиной и глубиной проникновения в основной металл. Она ограничена изотермическими поверхностями с температурой плавления основного металла.

Объем сварочной ванны варьируется от 0,1 до 10 см3 в зависимости от метода и режима сварки. Сварочная ванна имеет эллиптическую форму, вытянутую вдоль направления сварки 1. В поперечном сечении форма сварочной ванны сильно варьируется в зависимости от режима и условий сварки. Наиболее характерной особенностью дуговой сварки является провар, который близок к полукругу.

В случае лучевой сварки форма ванны напоминает лезвие острого кинжала.

Сварочная ванна при дуговой сварке

Сварочные ванны при дуговых процессах характеризуются неравномерным распределением температуры. Металл нагревается намного выше температуры плавления в головной части ванны, где плавление металла происходит под воздействием источника тепла и где взаимодействие между металлом и шлаком или газом наиболее интенсивно. В хвостовой части ванны температура близка к температуре плавления основного металла. Средняя температура ванны для дуговой сварки под флюсом конструкционной низкоуглеродистой стали составляет около 1800°C. Максимальная температура в этих условиях достигает 2300°C.

Столб дуги, расположенный в головной части сварочной ванны, оказывает механическое воздействие (давление на поверхность расплавленного основного металла). Это давление обусловлено совместным действием упругого удара заряженных частиц о поверхность металла, давлением газа в дуговом промежутке и течением дуги под действием электродинамических сил. Такой направленный поток наблюдается только в асимметричных дугах, т.е. дугах, горящих между электродами с малой и большой площадью поперечного сечения, в данном случае между электродом или сварочной проволокой и основным металлом.

Это давление заставляет жидкий металл выходить из-под основания дуги, увеличивая глубину проникновения по мере погружения столба дуги в основной металл. Давление, оказываемое дугой на поверхность металла, пропорционально квадрату тока, протекающего через дугу.

Это давление может быть увеличено за счет повышения концентрации источника нагрева, увеличения плотности тока на электроде или использования флюса или огнеупорных покрытий, которые образуют гильзу на кончике электрода (сварка с глубоким проникновением). Естественно, чем выше давление, оказываемое дугой на поверхность расплавленного металла, тем глубже столб дуги будет проникать в металл. Это позволяет снизить давление, используемое при сварке с поступательным движением и многодуговой сварке с наклонными углами наклона электродов.

Жидкий металл вытесняется из-под основания дуги силой, действующей на поверхность сварочной ванны при обратном движении дуги в расплавленное пространство. При плотности электродного тока до 15 А/мм2 это смещение невелико и проявляется в виде образования незаполненных углублений (кратеров). По мере увеличения плотности тока электродов наблюдается довольно выраженное смещение металла в сварочной ванне до полного удаления жидкого металла из зоны головки. Это является причиной разного уровня жидкого металла в начале и конце пространства расплава.

Для поддержания этого разность уровней между давлением дуги, Pd, и гидростатическим давлением жидкого металла и шлака, Pg, должна быть одинаковой: если Pd < Pg, металл и шлак заполнят углубление, образовавшееся в конце шва. Если Pd >Pg, формирование шва будет нарушено.

brat_batan

Повышение благосостояния народа, насыщение рынка соответствующим оборудованием и уменьшение количества сварщиков окрест, всё это вместе взятое, способствовало тому, что сварочные аппараты появились у многих.

Я не стал исключением.

Первоначально я планировал сварочные работы следующим образом: вызываю сварного, предоставляю ему аппарат, электроды и фронт работ. Но дальнейшее показало несостоятельность такого подхода. Пришлось приобретать навыки работы сварщика. Скачал пару книг и пару обучающих фильмов из интернета, пролистал, посмотрел, взял в руки держатель электрода и начал варить.

В результате сделал вывод, что не будет мне счастья, пока не пойму, что происходит по ту сторону сварочной маски.

Кто в наше время знает всё? Правильно - Гугл. В интернет, и искать там ответы на свои вопросы. Повезло наткнуться на один форум, а в нём на одного человека, умеющего не только варить, но и объяснять как это делать. Ниже конспективно изложено самое-самое.

Сначала о сущности процесса.

Сварка-это не пайка, здесь нужно расплавить кромки основного металла. Когда они расплавятся, то образуется сварочная ванна.

Мы ее должны наблюдать в маску. Это такая блестящая поверхность прямо возле электрода.

Еще в маску мы видим шлак, но он мутный и течет беспорядочно.

Еще мы там видим дугу, но на нее тоже смотреть не надо.

В маску смотрим ТОЛЬКО НА СВАРОЧНУЮ ВАННУ.

Теперь сам процесс сварки.

Дуга должна быть короткая, электрод опирается на металл.

Короткая дуга - основа управляемого процесса. Чем короче дуга - тем меньше ванна и глубже проплавление.

Ванной нужно сознательно управлять.

Как увидели ванну, пробуем ей управлять наклонами электрода вдоль оси шва - она будет увеличиваться-уменьшаться. Так вот, сначала наклон делаем побольше, металл быстрее прогреется, быстрее отползет пузырь, потом наклон уменьшаем. Задача держать ванну одного размера. Капелька должна быть плоская, неразрывная, и все время одного размера, тогда у нас будет сплошной красивый шов.

Перед прожогом она всегда увеличивается, и у нее появляется хвост.

Какой площади и формы должна быть ванна когда все хорошо, и что происходит с ванной когда дело идет не так?

Когда все хорошо ванна имеет овальную форму, вытянутую в направлении сварки. Меньшая ось должна быть чуть больше диаметра электрода с обмазкой, большая - ну максимум в полтора раза больше.

Кроме того ванна должна быть управляемой если она начинает расти значит скоро прожжем.

Размер ванны, при котором будет прожог, вы увидите с приобретением опыта, он индивидуален для каждой толщины, способа стыковки и т.д.

Величина тока.

Ванна должна быть плоская и растекаться по обеим кромкам. Если она выглядит как какая-то ляпка, нужно добавить току, если все время увеличивается и металл прожигается - ток нужно убавить.

Если ток мал, то сложно начать шов, ванна вся закрыта шлаком, и он как бы бурлит.

Если ток нормальный, то возле электрода видно ванну, шлак нормально оттесняется дугой и сварка идет как бы в " автоматическом" режиме.

Большой ток - это когда мы не успеваем контролировать процесс.

Чем больше мы улучшаем свои навыки, тем большим током мы можем работать. Не до бесконечности, конечно.

Провар и прожог.

Прожог зависит не от глубины а от площади. Можно прожечь, так и не достигнув провара.

Признак проплавления на всю толщину, это маленькое отверстие впереди ванны, которое само заваривается.

Для получения провара важна плотность тока. И если току не хватает, например сеть не тянет, нужно использовать более тонкие электроды.

Как оценить глубину провара? Т.е. если ток слишком велик или электрод движется слишком медленно, все понятно - будет дырка. А если наоборот? Как это визуально определить в момент сварки?

А наоборот-ванна разрывается, в места разрывов - несплавлений попадает шлак, который потом невозможно выбить. Кроме того растет горб.

Практическое занятие. Приобретаем навыки.

Отрабатывать работу руки проще наплавляя простой валик, пока рука не чувствует что делать ей надо помочь понять.

Возьмите пластину которую не сразу прожжёшь, миллиметров 4-5. Очень толстую не надо, ибо она начнет искажать результаты теплоотводом. Нужно научиться различать ванну в процессе сварки. У Вас ведь инвертор? Тогда возьмите электрод 2мм выставьте ток на морде аппарата в 70А.

Электрод пробуйте зажигать не ударом кончика о железку, а чирканьем так меньше вероятность осыпать обмазку и проще зажечь дугу.

После того как дуга загорится быстренько тяните ее к месту сварки. Держите электрод почти вертикально. Под его кончиком начнёт набухать пузырь шлака. Ванны с металлом пока не видно. Когда пузырь станет больше диаметра электрода (с обмазкой) раза в полтора, вокруг пузыря кончиком электрода делаете оборот. Когда электрод поравняется с точкой от которой вы собираетесь вести шов, немного наклоните электрод в сторону движения (градусов 15-20). Потом держак с наклоненным электродом прижмите вертикально вниз с усилием, достаточным чтобы электрод коснулся обмазкой железки. Поддерживаете небольшое давление в вертикальном направлении и больше ничего рукой не делайте, а внимательно смотрите что твориться за дугой. Электрод сгорая будет перемещать дугу по ходу направления сварки, а дуговой промежуток будет постоянным из-за наклона и упора обмазкой. Следить за рукой не надо, достаточно просто немного давить вертикально вниз (не вдоль оси электрода, а именно вниз) чтобы электрод не отрывался от металла.

После того как дуга оторвется от пузыря, она разделится на две области: ближе к дуге более темная блестящая, дальше она мутнеет - это на нее набегает шлак. Вот эта темная и блестящая область и есть сварочная ванна. Она должна иметь круглую или немного вытянутую форму, это значит что ток в норме для данной толщины металла и скорости движения электрода.

Жгите полными электродами если позволяет заготовка, чтобы запомнить что происходит и потом находить ванну быстро и без труда на любом токе и с любыми электродам.

Наварите несколько валиков каждый раз меняя наклон электрода, оббейте шлак и посмотрите как меняется валик от скорости, а также соотнесите чешуйки шва с формой ванны.

Сварка тонких металлов.

Если варите постоянным током, при сварке тонкого металл ставьте обратную полярность - т.е плюс (+) на электрод, а минус (-) на изделие, ток около 40-50А.

На тонком металле не всегда успеваешь увидеть ванну под шлаком - слишком скоротечный процесс, зачастую нужно варить с отрывом. Так вот, оторвали электрод, оно там как бы собралось к центру, дальше тыкаем в то же место. Отрывать, как только ванна набрала свой размер. Очень важно, если варим сплошной шов сначала частенько поприхватывать. И напишу еще раз, т.к. это важно:

Не приподнимай электрод, не успеваешь управлять процессом - оторви, но не удлиняй дугу. Чем больше ванна по площади, тем больше вероятность прожога. На шлак внимания не обращать, пусть льётся, как хочет.

Все о ванной сварке

Существует множество вариантов сварочных технологий. Однако именно поэтому нельзя ограничиться знанием только отдельных методик. Знать все о ванной сварке важно всем сварщикам, даже тем, кто не собирается заниматься такой работой.

Что это такое?

В технологических описаниях очень часто говорится, что ванная сварка — это наиболее надежное и эффективное решение. Подобный метод находит применение и в индустриальных, и в «бытовых» сварочных работах. Сварочной ванной принято именовать тот сегмент шва, где металл достиг точки плавления, и куда попадает материал присадки. Открытие подобного феномена произошло в 1903 году во время исследования процесса ацетиленовой сварки. Специалисты давно выяснили, что сварочная ванна очень даже непроста.

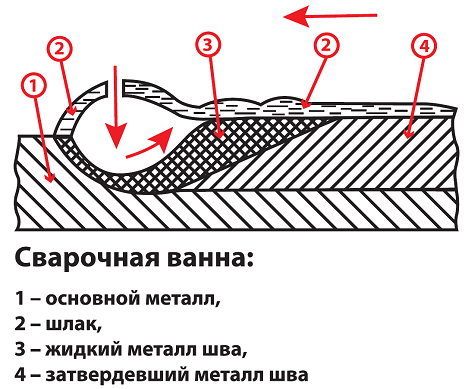

Кажущийся однородным объект на деле состоит из:

области с неполным плавлением металла;

участка, где происходит нормализация;

участков частичной кристаллизации и перекристаллизации;

вручную либо с применением средств механизации;

под прикрытием флюса;

в окружении углекислоты;

Плюсы и минусы

В процессе расплава на всем протяжении прутки подогреваются равномерно. Процесс не требует никакого специфического оборудования и снаряжения. Каждый пруток для ванной сварки позволяет без проблем подобрать подходящую форму сообразно общему размеру. Стоимость используемых расходных материалов доступна практически любому сварщику. При использовании ванной сварки отпадает необходимость кантовать конструкции.

Отследить качество выполняемой работы несложно. Для этого применяют неразрушающий контроль гамма-лучами. Однако у ванной сварки есть не только убедительные плюсы, но и не менее актуальные минусы. Каждая стальная ванна может быть применена максимум один раз. Сварщикам придется скрупулезно следить за тем, чтобы температура шва не отличалась от заданной планки.

Порой достаточно всего небольшого отклонения, чтобы произошли необратимые деформации сварочного шва. Расход сварных ванночек велик, и это точно не способствует экономии. Приготовление к работе должно происходить очень аккуратно, и этот процесс занимает немало времени. Охлаждать металл тоже придется долго, иначе образуется значительное количество шлаков. Впрочем, при аккуратной работе эти проблемы не слишком актуальны.

Где используется?

Главнейшая область применения ванной сварки — это соединение арматуры разных диаметров и колонн. Без арматурных элементов невозможно представить каркасно-монолитное строительство. Их используют в:

перемычках для окон и дверей;

конструкциях цокольных этажей;

В домашних условиях ванную сварку арматуры применяют, чтобы создавать опоры для бетонной стяжки полов. Но этот метод используется не только при работе с арматурой и даже не только в работе со строительными конструкциями. Он нужен, чтобы:

чинить сельхозтехнику и автомобили;

работать с подвижным железнодорожным составом, кораблями, летательными аппаратами;

выпускать крупные промышленные металлоизделия, машины;

налаживать работу трубопроводов, нефтедобывающего и газодобывающего оборудования;

обеспечивать нормальную жизнедеятельность в других сферах.

Оборудование

Ванная сварочная технология имеет множество разнородных вариантов. Для таких работ можно применять даже простые дуговые аппараты ручного типа. Выпуски закрепляются в стальные скобы. Распространен еще и полуавтоматический метод. Сварочная ванна создается тогда внутри формы из специальной керамики. Подобное решение привлекательно:

отсутствием необходимости в накладках (и затраты на них тоже отпадают, конечно);

меньшим расходованием ресурса электродов;

созданием гармоничных швов гладкого вида.

При ванно-шлаковой методике в основном применяют формочки на базе сплавов, содержащих медь. Каркасы из металла, несущие стены, туннели, различные опорные конструкции в основном соединяют вручную. Нет особой необходимости в механизации и при сварке строительной арматуры. Съемные ванночки, в отличие от стальных, можно применять многократно. Какой-либо другой специальной аппаратуры и приспособлений не потребуется.

Технология

Подготовка

Разумеется, ванная сварка требует подготавливать поверхность не менее тщательно, как минимум, чем другие методы. Стоит руководствоваться простым правилом: если дефект можно убрать до начала работы, именно так и должно быть сделано. Подготовка касается, безусловно, не только металла, но и самих сварщиков. Нужно использовать спецодежду и обустраивать рабочее место как следует. Обязательно надо предусмотреть все меры профилактики против поражения током.

Обработка кромок на деталях толщиной менее 3 мм не нужна. Относительно тонкие изделия соединяют при помощи плоской кромки. Более толстые конструкции объединяют с помощью кромок в форме X или V. Для максимальной точности работ рекомендуется выполнять подготовку в холодном режиме. Термообработка проводится главным образом при подготовке к сварке труб.

Выбор сварочного аппарата на постоянном или переменном токе зависит прежде всего от конкретных решаемых задач. Для ответственных соединений и для работы с алюминием желательно подготовить устройство, способное работать в атмосфере инертного газа. На трубах без скосов обязательно производится подготовка фасок. Их делают под углом от 60 до 70 градусов.

Внимание: очистка металла на таких местах выполняется не менее аккуратно, чем на других подлежащих свариванию поверхностях.

Вот еще несколько моментов:

ванная сварка ржавого металла крайне нежелательна;

все изделия следует тщательно закрепить;

зазор между стыкуемыми деталями и конструкциями следует выверять по технологическим нормативам и стандартам (а в сложных случаях — пользоваться инженерными консультациями);

сварку разнородных металлов и сплавов должны выполнять только опытные специалисты.

Процесс

Варить металл ванным способом можно только со специальными накладками. Их применяют, чтобы расплавленный металл не утекал произвольно. На торцах скоб ставятся ограничивающие элементы. При отсутствии их неизбежно сильное растекание жидкой массы по стержню. Как накладки, так и ограничивающие элементы преимущественно делают из сталей с низким содержанием углерода.

Ванная методика позволяет соединять стержневые конструкции, расположенные по вертикали, по горизонтали и под наклоном. Горизонтальный вариант подразумевает приваривание стальной скобы к точке стыка. Дистанция между соединяемыми деталями должна быть не меньше 1,5 и не более 2 сечений применяемых электродов. Сами электроды должны иметь специальное покрытие. Вертикальные стержни варят, предварительно наваривая формочку из штампованной стали к торцу нижней конструкции.

Следующий шаг — расплавление того самого торца напрямую дугой. Примыкающий сверху торец осторожно, но энергично «прихватывают». После этого аккуратно и плавно расплавляют обе грани. Форма должна планомерно заполняться образующимся расплавом. Избежать скопления шлака помогает прожигание особого отверстия в стенке ванночки.

Важно: ванная сварка должна вестись беспрерывно. Малейшая остановка в процессе грозит очень неприятными последствиями. Чем больше выход пузырей и шлаков в верхнюю часть шва, тем качественнее будет стык. Застывать металл обязательно должен ровным слоем. Часто профессионалы специально выстукивают еще не остывший стык, снимая напряжение; перед этим, в процессе самой работы, электродом нужно манипулировать поактивнее.

Новый электрод облегчает розжиг электрической дуги. Многократно использовавшийся проводник перед началом работы требует ударить энергично о твердую поверхность. Несколько точечных ударов разобьют пленку окислов, и потому работа будет проще. Длина дуги точно соответствует сечению электрода (коэффициент от ½ до 1,2). Рекомендация: чтобы шов был максимально качественным, требуется держать электрод близко к поверхности.

Начинающим сварщикам советуют создавать максимально короткую дугу. Тренироваться в таком режиме придется очень тщательно и неоднократно. Скорость прохождения по шву должна быть одинакова на всем протяжении. Если это правило нарушается, велика вероятность получить некачественное соединение. Сила тока должна быть выставлена на аппарате в точном соответствии с видом изделия и габаритами проводника.

Угол наклона электрода должен быть выдержан в очень узком диапазоне. Чрезмерно сильное отклонение от прямой вызывает неравномерность дорожки. А если вести инструмент слишком прямо, плотность «чешуек» вырастает, и появляется высокий валик со значительным количеством шлака.

В следующем видео рассказывается о том, что такое сварка в ванной.

Здесь принимают ванны. С арматурой — без очереди

Виды сварки

Каркасно-монолитное строительство. Собственно, можно ничего больше не говорить, чтобы показать высочайший спрос и светлые перспективы сварочных работ с арматурными конструкциями.

Спрос огромный, развитие технологий стремительное, технические требования и разнообразие широчайшие. В итоге есть, о чем поговорить: ванная сварка арматуры.

Применение технологии

Арматура – незаменимый элемент каркасно-монолитного строительства. Металлическими прутьями укреплен железобетон, из которого производят практически все несущие строительные конструкции: блоки фундамента, мощные плиты для перекрытий, сваи и главные балки.

Фундаменты и цокольные этажи, плиты для балконов, лестничные прогоны, оконные и дверные перемычки – все, что требует прочности, надежности и долговечности, делается из армированного железобетона.

Если говорить о бытовых домашних работах, то это, прежде всего, стяжка из прутьев для цементного выравнивания технического слоя пола. В таких случаях появляется необходимость соединения арматурных прутьев. А самым оптимальным методом такового является сварка ванным способом.

Это странное название

Как устроена сварочная ванна? Сварка арматуры ванным способом. Странное название произошло вот откуда: в этой технологии применяется расплавленные металла, который находится в ограниченном объеме, очень напоминающем ванну, полную воды.

Расплавленное содержимое ванны состоит из металла электродов и концов соединяемых деталей. На ванне имеются специальные накладки в виде скобок для предотвращения растекания содержимого ванны во время сварочного процесса.

Кроме скобок часто ставят специальные ограничители с торцов скобок с такой же функцией – удерживать растекание шлакового содержимого по стержню. Эти защитные приспособления обычно выполнены из стальных сплавов с низким содержанием углерода. После окончании сварки они остаются на шовном участке.

Ванночки могут быть многоразовыми съемными и сделанными из меди или ее сплавов за исключением бронзы и латуни. Встречаются неметаллические ванночки из графита или керамики.

Сварка проводится одним электродом или так называемой гребенкой – несколькими электродами, соединенными между собой специальной пластиной.

Стержни для стыковки при данном методе могут быть расположены как угодно: хоть вертикально, хоть горизонтально, хоть в наклонном положении. Если расположение горизонтальное, ванну формируют с помощью скобы, которую крепят в месте стыка арматурных заготовок.

Здесь имеет место интересная математика: ширина зазора между торцами арматуры должна быть равной примерно двум диаметрам электродов с покрытием.

Если положение арматурных стержней вертикальное, к нижнему торцу заготовки приваривают штампованную металлическую форму. После этого ее расплавляют дугой, прихватывают торец верхнего стержня к нижнему с одновременным расплавлением соединяемых деталей.

Таким образом ванна наполняется смесью расплавов. Затем в форме прожигают стенку для образования отверстия, чтобы из него выходил шлак. Это отверстие временное: после сварки его снова заваривают.

Особенности технологии сварки

Главное отличие данной технологии от всех остальных видов сварки — это ее непрерывность. Шлак и пузыри с инертным газом собираются на поверхности расплава в ванне. Это важнейшая деталь процесса, так как благодаря этому качество стыкового соединения повышается кардинальным образом.

Расплавление металлов происходит с использованием плазменной дуги, так как температура плавления должна быть чрезвычайно высокой.

Чертеж сварочной ванны.

Сварка ванным способом протекает следующим образом:

- Розжиг электрической дуги с помощью электродов, которые замыкают электрическую цепь с формированием тока.

- Электрод с подожжённой дугой медленно и ровно ведется над кромками заготовки, чтобы конец электрода расплавился.

- Сформированная смесь расплавов как раз и создаёт сварочную ванну, в которой в итоге формируется новый сплав. Шлак и пузыри с газом защищают новый расплав от контакта с кислородом и, следовательно, образования оксидной пленки.

- Застывание нового сплава дает начало новому соединению. Если все прошло правильно, на поверхности шва видна шлаковая корка, которая должна быть ровной.

- Электрод, конец которого плавится, должен равномерно двигаться в направлении шва.

Особого оборудования здесь, слава богу, не нужно. Ванная сварка легко может быть произведена обычным аппаратом инверторного типа. Отличительным качеством таких аппаратов является их способность давать напряжение высокой частоты, которое преобразует электрический ток из переменного в постоянный.

Специальные скобы-накладки для образования сварочной ванны нужно выбирать с учетом швов и вида соединяемых деталей или заготовок. Также выбор зависит от положения деталей в пространстве. Если вы имеете дело с горизонтальный соединением, выбирайте скобы определенных видов – к примеру, С16-Мо.

Иногда для дополнительной защиты расплавки в ванне создается специальная среда из защитного газа инертной природы. В этом случае применяют газовые баллоны.

Одно- и многоэлектродная сварка. Электроды выбирают из группы плавящихся. Покрытие должно быть из сплавов стали, либо алюминия, либо меди. Диаметр стержней электродов также определенный: лучше всего подойдут марки МР-3 или АНО с диаметром в диапазоне 2 – 4 мм. Обязательны средства защиты: маска сварщика с закреплением на затылке. Спецодежда и перчатки также необходимы для защиты от брызг расплавленного металла и ультрафиолетового облучения.

Использование в строительстве

Конечно же, в строительстве. И прежде всего для соединения арматуры – стержней из металла любой природы. Технически это трудно: стыковой сварочный шов – один из самых «ненадежных».

С другой стороны, прочность соединительных узлов в арматуре – главное и весьма жесткое требование. Также ванно-шовной сваркой соединяются стыки фланцев с толстыми стенками. Там, где имеются крупные железобетонные объекты со сложным каркасом, везде ведется масштабная ванная сварка.

Кроме строительства ванный способ сварки любят и применяют в сельскохозяйственном секторе, автомобилестроении, в добывающих отраслях, связанных с газом и нефтью.

Что же касается бытовых домашних дел, то ванно-шовная сварка — вполне доступная технология, полезная много где: хоть на дачном участке, хоть в домашнем гараже.

Преимущества и недостатки

Способы полуавтоматической сварки.

Достоинства у ванного способа сварки серьезные:

- Нет необходимости в приобретении специального оборудования, это очень демократичная технология со всех точек зрения.

- Возможность работать с любым положением стыков в пространстве.

- Возможность сооружения чрезвычайно прочного каркаса без риска снижения ее жесткости.

- Финансовая экономность способа.

- Возможность применения в кустарных условиях.

Недостатки больше похожи на технические требования, но мы по-честному перечислим здесь:

- Поскольку металлическое содержимое в ванне все время должно быть в жидком состоянии, процесс варки приходится делать и поддерживать непрерывно. Никаких замен электродов. Иногда это сделать весьма непросто.

- Еще одно жесткое технологическое требование – соблюдение точного температурного режима, иначе может пострадать качество шва.

- Охлаждение должно быть только постепенным, чтобы не было слишком много шлакового слоя.

Читайте также: