Как зачистить сварочный шов в углу

Обновлено: 20.09.2024

Зачистка сварных швов – важная технологическая операция. Она улучшает визуальные характеристики шва, а иногда и его прочностные свойства, которые могут ухудшаться со временем из-за наличия включений вольфрама или шлаковых включений. Все это нужно обязательно удалять механической зачисткой. Если сварочный шов нужно зачистить заподлицо с основным металлом и вы работаете в гаражных условиях, тогда лучше шлифовального круга для болгарки (углошлифовальная машинка) не найти. Если же нужно удалить окалину, ржавчину, шлак, лакокрасочные покрытия, придать изделию товарный вид, более всего подойдут различные крацовки. Радиальные лепестковые головки подходят для деликатного шлифования, однако для грубых работ они малопригодны, так как малопроизводительны и быстро расходуются. Для грубой зачистки черной (углеродистой) стали наиболее эффективны проволочные крацовки, например, тот же «волосатый» круг.

Зачистку коррозионностойких, т.е нержавеющих сталей нельзя осуществлять обычными кругами. Есть дешевые круги с абразивным зерном из оксида алюминия, однако они не прочные и снижают коррозионную стойкость швов. Для нержавейки рекомендуется использовать круги с накладками из цирконата алюминия. Причем более дешевые круги на бумажной основе не отличаются особой прочностью, поэтому лучше сразу покупать на тканевой основе. Ткань более устойчива к разрыву, влагоустойчива. Важно знать, что если вы производили механическую обработку углеродистой стали таким кругом, его уже нельзя использовать для работы с нержавейкой!

Обращайте внимание еще и на тот факт, что круги имеют различный размер зерна: для грубой обработки обычно берут Р40, Р60; для шлифовки под полировку и создания однонаправленной риски используют Р80 и Р120.

Зачистку труднодоступных мест осуществляют шарошками.

Как выполняется зачистка сварных швов после сварки

(Last Updated On: 03.10.2017)Зачистка сварного шва после сварки

Сварка является на сегодняшний день одной из наиболее распространенных технологий скрепления металлических деталей, потому что именно при сваривании поверхностей удается получить однородное соединение, не пропускающее влагу и обеспечивающее прочное скрепление элементов. Однако сам по себе сварной шов является слабым местом конструкции, которое необходимо защитить от преждевременного повреждения и разрушения. Поэтому обязательным этапом любых сварочных работ является зачистка сварных швов после сварки – необходимость проведения такой работы является нормой, закрепленной в ГОСТ 9.402-80 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием». Для выполнения подобной работы может использоваться различный инструмент, оказывающий различное воздействие на обрабатываемую поверхность – это и обыкновенная механическая шлифовка, и химическое протравливание, и нейтрализация. Каждая из данных технологий имеет свои особенности и показания к применению.

Механическая чистка сварного шва

Наиболее простой вариант механической чистки является ручная зачистка проволочной щеткой. Однако намного проще и эффективнее такая обработка выполняется портативным шлифовальным станком или обыкновенной болгаркой, оснащенной лепестковой шлифовальной насадкой или абразивным кругом. С помощью этого метода можно избавиться от многих дефектов сварного шва:

- окалины;

- окислов и заусенцев;

- следов побежалости.

Данная технология любима многими мастерами сварочных работ также за то, что по соотношению «цена – качество» она едва ли не самая выгодная.

Однако очень важно правильно выбрать шлифовальный круг, иначе рассчитывать на отличный результат не приходится.

Наилучшим материалом для обработки сварных швов на нержавеющих сталях является цирконат алюминия, потому что он не оказывает коррозирующего воздействия на металл и значительно превосходит по прочности оксид алюминия, также используемый для производства лепестковых абразивных насадок.

Также важно, чтобы лепестки имели тканевую основу, потому что она надежнее и выносливее, чем бумажная основа, что необходимо для такого агрессивного вида работ, как шлифование сварных швов. Следует отметить, что насадки с тканевой основой, да еще и с покрытием из цирконата алюминия значительно дороже обычных бумажных насадок с напылением оксидом алюминия, однако цена того стоит – работа будет и легче, и эффективнее. Кроме того, использование таких насадок минимизирует возможность образования очага коррозии в месте шлифовки, что очень важно для качественного выполнения ответственной работы.

В зависимости от масштабов и тонкости выполняемой работы следует использовать насадки с разным размером абразивного зерна – в продуктовой линейке основных производителей представлены разнообразные размеры зерна, поэтому нужно иметь в арсенале несколько размеров. Тем более, что для выполнения работы высокого качества потребуется последовательная обработка разными насадками с уменьшением размера зерна.

Так, например, для грубого снятия основного слоя окалины или наплыва металла нужно использовать насадки с самым большим зерном, затем более тонкая обработка выполняется насадкой с более мелким зерном, финишная обработка производится самым мелким абразивным зерном.

При этом размер нужно менять последовательно, пропускать можно не более одного размера. А если же нужно добиться зеркальной ровности и блеска сварного шва, то запрещается пропускать даже 1 размер. Иначе может проявиться необработанная риска, и всю работу придется начинать с самого начала.

Сложным и в то же время ответственным является шлифование сварных швов в труднодоступных местах – полостях, отверстиях, на тонких кромках, здесь применяются специальные инструменты – борфрезы, которые монтируются в прямую шлифмашину. Борфрезы имеют множество различных форм и размеров, поэтому выбрать подходящий инструмент для работы не составляет никакого труда.

Химическая обработка сварных швов

Как показывает практика, наилучших результатов при обработке сварных швов удается достичь при сочетании механической обработки с химическим воздействием на шов. Такое воздействие может быть различным – это травление и пассивация.

Травление – это стадия обработки шва, предваряющая механическую шлифовку.

Выполняется травление с помощью специальных составов, которые позволяют создать однородное антикоррозионное покрытие на поверхности детали. Также с помощью травления удаляются участки с побежалостью – в таких местах скапливаются окисленные хром и никель, поэтому эти участки быстрее поражаются коррозией.

Травление сварных швов (видео):

Для небольших участков сварных швов травление лучше выполнять простым нанесением состава для травления на шов, в отдельных же случаях выполняется полное погружение детали в емкость с травильным раствором. Необходимое время его воздействия на металл в каждом случае определяется индивидуально.

После травления для придания сварному шву дополнительной прочности выполняется его пассивация.

Пассивация – это обработка металлической поверхности специальным составом, который образует на обработанной детали защитную пленку, пассивную к образованию коррозии – отсюда и название технологии.

Химическая сущность данного процесса заключается в следующем – оксиданты мягкого действия при взаимодействии с нержавеющей сталью удаляют с ее поверхности свободный металл и активизируют образование защитной пленки на поверхности.

Пассивация нержавеющей стали (видео):

После того, как выполнена химическая зачистка сварных швов после сварки, необходимо смыть реагенты водой. При этом нужно позаботиться о правильной утилизации сточной воды после такой смывки – в ней содержится большое количество кислот и тяжелых металлов, поэтому такие стоки имеют высокий уровень опасности для окружающей среды. В первую очередь необходимо нейтрализовать кислоты с помощью щелочных соединений, затем ее рекомендуется профильтровать и утилизировать в соответствии с нормами природного законодательства.

Как зачистить шов после сварки

Как правильно зачистить сварочный шов

Самая распространенная ошибка всех начинающих сварщиков взять в руки болгарку и срезать к чертовой бабушке весь метал который он только, что на плавил в шов. Это происходит от того что Вы очень добросовестно выполняете свою работу. Ну а если серьезно то сварной шов после сварки нужно немного сточить шлиф машинкой и в конце как будто зализать ею же. Тем самым сварка останется почти нетронутой а сварочный шов приобретет аккуратный вид и будет выглядеть как единое целое. Интересно, что при таком подходе место где расположена сварка уже ни когда не треснет и не разойдется а треснет при разного рода нагрузках только рядом, ,но при условии что, толщина металла будет не большой примерно 2 — 3 мм.

При зачистке сварного шва важно понимать то, что как можно больше металла должно оставаться после обработки места сварки болгаркой. Диск для зачистки нужно выбрать толщиной не менее 3мм. Если зачистной диск будет тоньше то при малейшем нажатии он будет гнутся а это приведет к обрыванию диска с последующим раз летанием вовсе стороны , что может быть опасно для Вашей жизни. Поэтому, если вы не уверены в своем инструменте, лучше не начинайте зачистные работы.

После того как вы приварили два стальных элемента, по мимо сварочного шва по краям остаются всякого рода окалины и шлак в районе 2-3 сантиметров вокруг шва их тоже нужно зачищать одновременно иначе после того как вы покрасите это место при этом не зачистив до конца, то краска сразу же все выявит и будет ужасно не красиво. В местах где нельзя подлезь болгаркой используют плоское зубило или напильник наставляют на шов и молотком сшибают окалины и шлак. Хорошо зачищенное изделие видно не вооруженным взглядом.

Если приварили лист железа к какому то каркасу то места сварки нужно с начало зачистить болгаркой а потом еще нужно обязательно пройтись проволочным диском — это металлическая круглая обойма с вареной во внутрь гайкой. Внутри этой обоймы закреплены длинные тонкие стальные проволочки. Вы снимаете диск после зачистки, ставите проволочный диск и проходите места сварки им тем самым убирая всякий мусор который остался после сварки ( окалины, шлак ). Что бы не тратить время попусту на перестановку отрезного диска на проволочный, можно иметь под рукой вторую болгарку на которой уже будет стоять проволочный диск. Место пролегания листа к профилю очень труднодоступно для зачистного круга по этому нужен проволочный круг.Зачистные работы очень трудоемкие и требуют большого внимания, сил и терпения. Во многом от них зависит будет ли сварное изделие после покраски смотреться красиво и аккуратно, эстетично и профессионально. Если вы хотите, что бы Вашу работу оценили по достоинству то ее нужно делать на совесть.

Технологии зачистки сварных швов

Существуют три основных способа зачистки соединений после сварки:

- Обработка термическим способом. Метод позволяет удалять из материала остаточные напряжения, которые формируются в процессе проведения сварки. Термообработка бывает двух типов: местная (осуществляется нагревание/охлаждение исключительно самого сварного шва) и общая (термообработка полностью всей металлической конструкции).

- Обработка механическим способом. Осуществляется снятие с поверхности материала остаточного шлака, зачищенный шов проверяется на прочность. Например, сварочное соединение очищается от шлакообразования, простукивается молотком.

- Очистка химическим способом. На участок соединения металлических элементов конструкции наносится специальный антикоррозионный материал. Например, сварочные швы обрабатываются грунтовочным лакокрасочным составом.

Важно помнить! Остатки шлака на поверхности соединения будут способствовать развитию коррозии металла.

Выбор инструмента

К зачистке сварочных швов после сварки нужно подходить индивидуально, правильно подбирать оборудование, расходные материалы.

Например, в качестве инструмента могут использоваться:

- обыкновенная щетка по металлу;

- специальная шлиф-машинка;

- угловая шлифовальная машина с абразивными кругами.

«Важно! При выборе шлифовального устройства необходимо в первую очередь исходить из показателей отдаваемой мощности, а уже затем обращать внимание на степень потребления».

Зачистка сварных швов профильных труб

Привет всем. Появилась необходимость сварить конструкцию под покраску, с сохранением граней на профиле, а так как заваленные при зачистке зачистным или лепестковым кругом болгарки — слишком часто встречаются. Ну и самому стало интересно — зачистить сварочный шов с минимальными повреждениями металла.

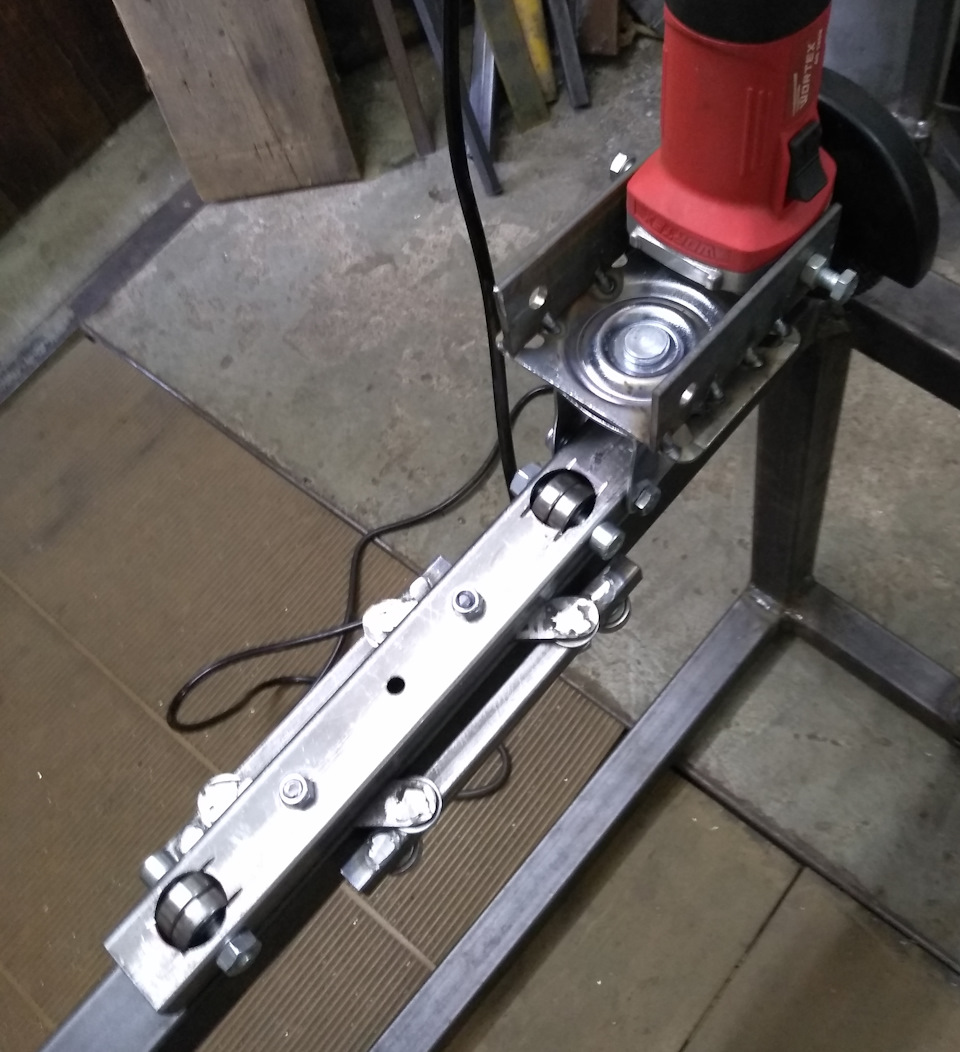

Для ровного снятия шва по прямой линии, собрал приспособу:

Труба 40х20мм, упаковка подшипников, делаем тело:

Само тело катается по плоскости обрабатываемой детали, для удержания линейности движения — снабжаем двумя прижимными деталюшками на полосе 20х4 и трубе 20х20 на подшипниках.

это нижняя часть приспособы, потом гайки были откручены, а шпильки-оси подшипников обварены как электрозаклепка, так можно регулировать ширину поверхности на которой движется сама каретка

с линейностью движения разобрались, теперь нужно обеспечить регулировку по высоте, стачивающемуся диску.

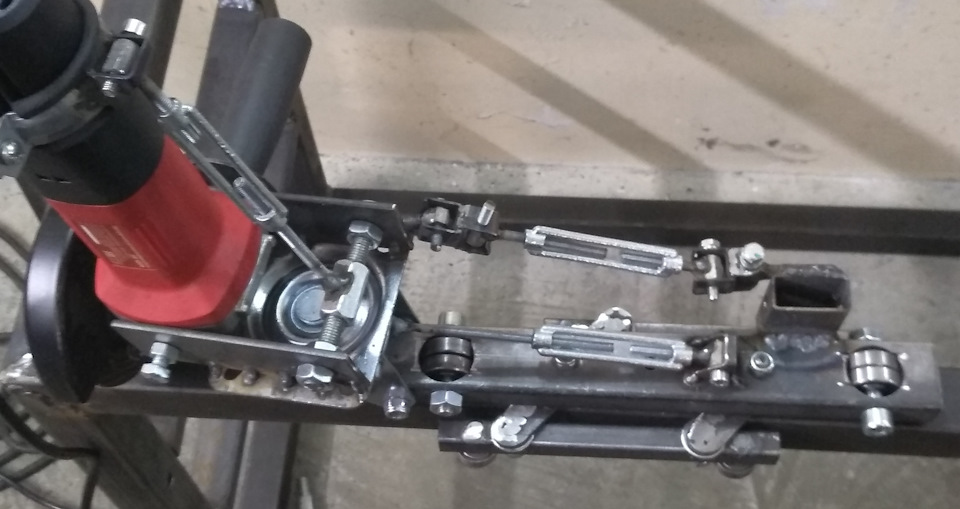

получили вертикальный ход, и круговое вращение (в конце концов его ограничим). Теперь имеем три степени свободы, две из них регулируются стяжками с левой и правой резьбой, приваренные к удлинненным гайкам, обеспечивающим минимальный люфт при настройке, за счет резьбы.

три степени свободы с двумя регулировками, вариант уже годный, но требуется удерживать болгарку )) при встрече с металлом — пытается убежать в противоположную сторону, но это ожидаемо…

экспериментально был почищен шов, следы зачистного круга на нижней части фото дают представление о результате при минимальном шве. Делалось без третьей регулировки.

Результатом доволен, необходимость сборки такой фиговины сомнительна, но удовольствие я получил))) Можно обламывать)))

На сегодняшний момент мнения разделились:

1. Нравится сделанная фиговина — 291

2. Не нравится и вызывает вопросы — 6

Для себя открыл полезного — фибровый кибертрон, куплю — опробую))

в приспособе само-собой))

Комментарии 88

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Продуманность приспособы вызывает уважение. Но нафиг она нужна для озвученной цели не представляю. Я делал себе самопальную стойку для дрели, да потом день было ей пользоваться. Быстрее так просверлить чем крепить дрель.

Зачистные диски не люблю, а вот лепестковым "выгладить" следы шва и не нарезать заметных борозд не так и сложно.

Ещё судя по шву, я бы предложил повысить ток и варить с отрывом. Валик будет ниже, зачистить легче.

Спасибо за один из немногих внятных комментариев)

Эксперимент не закончен, пару недель — и будет дополнение, как и что произошло))

Интересная позиция у автора: если человек сказал, что он может швы обрабатывать болгаркой, без инвалидного кресла для болгарки — то он автоматически попадает в диванных экспертов🤔

Но сам не удержался и ляпнул, вместо скромного фото…

пока что эта нормальная правильная твердая пара рук скрывается под разными никами за оговорками о себе таща на спине диван с семками…

Когда много времени и вдохновения… Но в целом нравится.

И именно этим можно выполнить указанное?

— какими же твёрдыми должны быть руки…

Нормальными должны быть. А если уж ооочень хочется — есть твердосплавные шарошки для зачистки сварных швов бормашиной. От тут будет совсем минимальное воздействие на металл рядом. Вопрос только нахрена оно надо на чёрном металле? :)

Для ровной зачистки используется вот такая " лягушка" из мягкого полиммера, и к ней такая наждачка. Брал года полтора назад в леруа

гемор.болгарка и правильные руки…

Я в поиске этой пары рук…)

Спасибо) Благодаря двум регулировкам в прямолинейном направлении, получаем отрицательный угол наклона, благодаря которому диск можно использовать до самого основания, что не возможно при работе на весу/руках, это будет практически вслепую но с предсказуемым результатом.)

Не, ну сама идея жизнеспособна, хотя "приспособа" — это очень мягко сказано, тут целый станок.)))))

А вообще, наверное стоило использовать не "вулканит", а абразивный круг. Который стоит на "наждаках". Он предназначен как раз для таких работ и применяется на всех шлифовальных станках. Его толщины с лихвой хватает не заглубляться в плоскость (ну как минимум это тяжело сделать и легко контролировать). Правда обороты инструмента нужны гораздо меньше. Можно применить ушм с регулировкой оборотов. Ну, понятное дело, ступицу для крепления круга к ушм изготовить. Тогда, наверное, и "приспособа" будет проще.

Хотя сам подход к решению вопроса заслуживает уважения. С решением увлеклись немного.))) Как говорил один мой хороший знакомый — инженерное решение должно быть не только функционально, но просто и красиво.)

Подскажите по зачистке швов

судя по шву маленько мошьности прибавь!или проволкук убавь можно и в ровно варить

ты че мой комент удалил?

Если ко мне, то не я все коменты оставляю!

верните мой лайк!)

если в невидимом месте то я обычно зачищаю почти вровень, только не сразу- балгаркой надавил и всё счистил а понемногу чтоб металл не перегревать, потом обработка, грунт, герметик, все дела…

если есть желание убивай круги .добавь напряжение.шов на троечку .лудше пропалить чем не доварить.сварочной чешуйки вобше не видно.ты главное не бойся.а хочеш провари корабельным швом с двух сторон.ПРОГРЕВАЙ ЛУДШЕ МЕТАЛ без обид.

Для днища 0.8 мало, хотя бы 1 или 1.2 мм. Просто кузовная наружка идет 0.8. Возможно только если заводские рем. вставки с кучей ребер для усиления можно 08, а самогнутые … ну не по мне, оно пальцами гнется, а от ноги вообще гулять может, особенно если площадь вставки не маленькая, хлопуны будут вообщем.

Счищать не вижу смысла в невидимых местах, лучше это время потратить на грунтовку и замазку герметиком.

Да да… Вровень выпирать… )))

Я никогда не зачищаю, только если облицовочные панели варю встык. Во всех остальных случаях, когда требуется прочность, а не красота, оставляю как есть

1)Шов должен усиливать. Почитай про зоны термического влияния

2)При правильном выборе силе тока и при кчественной сварке высота шва крайне небольшая, особенно на тонколистовом металле.

3)Большие бугорки говорят о малой силе тока и непроваре, и тогда надо не зачищать, а настройки аппарата менять, или варить по другому

Ну прочность это еще спорно :) У нас по теории учили что лопается не сам шов а около шовное пространство. В виду того что на границе шва и металла будет самая слабая кристоллическая решетка.

это если шов проваренный! и не счищеный!

Да без разницы. Лопнет все равно около шовное пространство. Еще у нас преподаватель говорил кто принесет лопнутый пополам шарик от подшипника поставлю 5. :)

В универе учили, что усиление сварного шва (т.е. валик) на прочность не влияет.

вровень выпирать должен)))

Уже не раз писал, но ещё повторюсь.

Швы зачищать надо. Все, полюбому. По ряду причин:

1. Незачищенный шов имеет высокую шероховатость, шансов внедриться в него ржавчине куда больше, чем в зачищенном.

2. Незачищенный шов имеет большую высоту. Как известно, на краях, углах, кромках и других выступающих частях при нанесении ЛКМ его слой будет всегда меньше, а значит меньше защиты.

3. Незачищенный шов в ряде случаев может выступать концентратором напряжений.

4. Незачищенный шов, наконец, за редким исключением просто-напросто некрасив.

Всегда зачищаю сварные швы для создания плавных переходов. Если необходимо — счищаю заподлицо.

Добрый день всем хочу поделиться видео как варят профи И еще не нашел видео в котором подкладывают медные пластины под место сварки, что в свою очередь исключает прогр метала, и сварка к меди не прилипает)на втором видео немножко есть это)

Как правильно зачищать сварной шов

Сварочные технологии широко используются в соединении заготовок из металла. Сварка –популярный и экономичный способ изготовления металлоконструкций. С ее помощью получают прочное соединение со стыком, обладающим однородной и эстетичной структурой. Но если работы выполнены некачественно, сварной шов, наоборот, станет самым уязвимым местом изделия. Выявить и устранить брак соединения до начала эксплуатации металлоконструкции помогает зачистка швов после сварки.

Для чего выполняют зачистку?

Сварные соединения обрабатывают на заключительном этапе работ, чтобы убрать окалину и шлак. Место зачищают точно по периметру, затем шлифуют и полируют с применением специальных составов, которые предотвращают окисление. При проведении операции зачистки, с поверхности устраняются различные изъяны: свищи, трещины, кратеры, лунки.

Зачистку следует производить с соблюдением технологических стандартов – подбирать скорость вращения, использовать специальный абразив.

Как обработать сварной шов?

- Механический. Соединение зачищают угловой шлифовальной машинкой и абразивными материалами. На болгарке фиксируются различные насадки, с помощью которых добиваются высокого качества обработки сварного шва. Подходит для любых материалов.

- Химический. Соединение протравливают различными реагентами. Подходит для нержавеющей стали.

- Термический. С конструкции снимают остаточные напряжения для увеличения прочности.

Механический способ

Популярный метод зачистки. Для обработки соединения применяют углошлифовальную машинку. С ее помощью убирают окислы, окалины, следы побежалости, заусенцы. Главное преимущество метода – низкая себестоимость. Обработка стыков выполняется специальными насадками – кругами с абразивной структурой, имеющими специальный диаметр и толщину. Обратите внимание, что для нержавеющей стали следует применять специальный абразив. За подбором лучше обратиться к специалистам.

Химический способ

- Травлением. Используется перед механической шлифовкой. Наносится специальный состав, за счет которого на поверхности материала создается однородный слой. Особенно востребовано травление при удалении побежалостей. Обрабатываться может либо определенный участок, либо полностью заготовка. В последнем случае ее погружают в раствор. Срок выдерживания зависит от вида металла.

- Пассивацией. Этот метод увеличивает прочность стыка. Поверхность также обрабатывается химическим составом, который после нанесения образует пленку, предотвращающую возникновение ржавчины и старение металла.

Термический способ

- Прогревается стык и поверхность возле него.

- Соединение выдерживается нагретым в течение определенного времени.

- Стык остывает естественным путем.

Техника безопасности

При выполнении сварочных операций подготавливают оснастку, оборудование и рабочее место. Выполнять обработку можно только в защитной одежде, респираторе и маске. Нужно придерживаться мер пожарной безопасности, перед началом процедуры пройти инструктаж. Заниматься очисткой сварочных соединений могут только штатные работники старше 18 лет с соответствующим уровнем подготовки.

Что мы предлагаем?

Смотрите видео обзор насадок Комбо для работы в труднодоступных местах.

Читайте также: