Как зажигается сварочная дуга

Обновлено: 17.05.2024

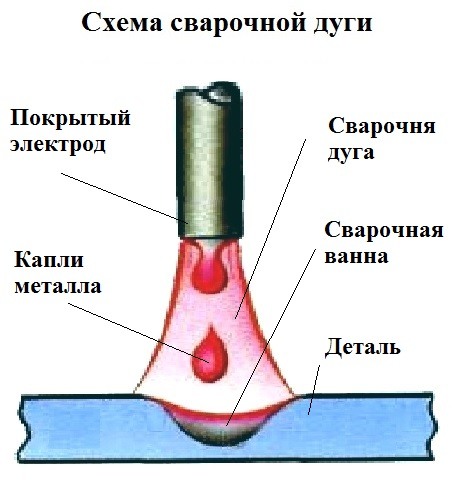

Сварочная дуга возбуждается от прикосновением электрода к детали. Происходит короткое замыкание, конец электрода нагревается до высокой температуры. После отрыва электрода от изделия происходит ионизация газового промежутка и загорается сварочная дуга.

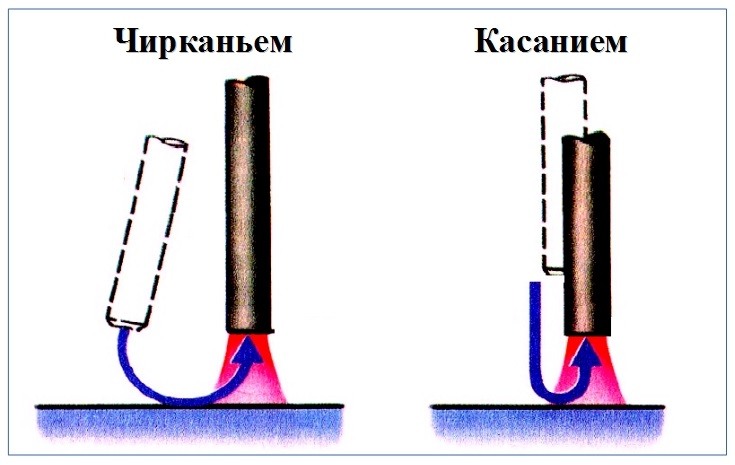

Зажигание сварочной дуги можно производить двумя основными способами. Тычком — электродом прикасаются к свариваемой детали и быстро отводят назад, на расстояние в несколько миллиметров, как правило равное диаметру электрода. Этот способ наиболее простой, но имеется большая вероятность «прилипания» электрода если сварщик не успел своевременно отвезти электрод от поверхности металла. Чирканьем — электродом как спичкой чиркают по металлу и также быстро отводят на расстояние в несколько миллиметров. Конец электрода трется о металл и во время движения возбуждается сварочная дуга. Недостаток этого метода в сложности точно попасть в разделку шва или ранее наплавлены валик. Как известно зажигать дугу на основном металле нельзя.

Способы зажигание сварочной дуги

Важно! Контакт электрода с металлом должен быть кратковременным иначе электрод «прилипнет». Отрывать приплавившейся сварочный электрод нужно, резким, сильным движением поворачивая его в стороны. Сварочный электрод нельзя отводить слишком далеко от свариваемого материла иначе дуга не зажжется.

Перемещение дуги должно производится так чтобы обеспечить расплавление свариваемых кромок и плотное формирование сварного шва. Это возможно при поддержания необходимой длины дуги и правильной техники сварки.

Длина сварочной дуги

Длина дуги являться важным теологическим параметром процесса сварки. От нее зависит качество формирования шва, защита сварочной ванны, величина разбрызгивание металла, величина тепловложения.

Сварочная дуга

В зависимости от вида покрытия электродов в процессе сварки необходимо поддерживать дугу определенного размера. Как правило от 0,5 до 1,5 диаметра покрытого электрода. При сварке электродами с основным видом покрытия следует производить сварку на как можно короткой дуге, не более диаметра электрода. При сварке слишком длинной дугой, процес горение становится неустойчивым, идет сильное разбрызгивание металла, ухудшаться защита сварочной ванны. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, а при сварке покрытыми электродами с основным видом покрытия приводит к образованию пор. При короткой дуге обеспечивается мелко капельный перенос металла, что обеспечивает более качественный процесс сварки. Поддержание сварочной дуги нужной длины один из ключевых показателей техники сварки.

Движение электрода при ручной дуговой сварке

Во время сварки электрод движется в трех направлениях.

Первое – подача электрода в сварочную ванну. По мере плавления электрода его длина уменьшается, а длина дуги увеличивается. Для поддержания заданной длины дуги электрод равномерно двигают вдоль оси в сварочную ванну. Таким образом поддерживается определенная длина дуги. Важность контроля длины дуги рассмотрено выше.

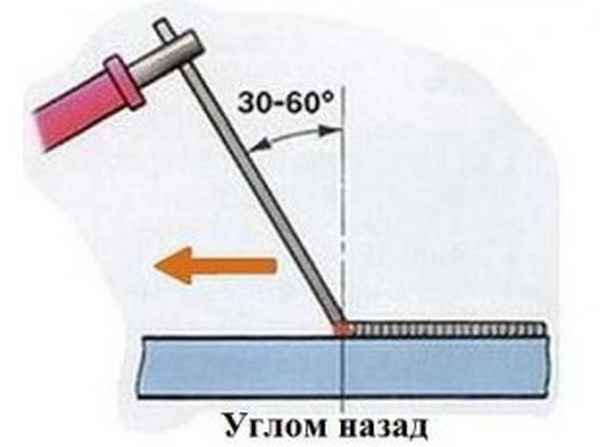

Второе – движение электрода вдоль свариваемых кромок. Скорость перемещения выбирается сварщиков в зависимости от величины сварочного тока, толщины металла и диаметра электрода по мере заполнения разделки.

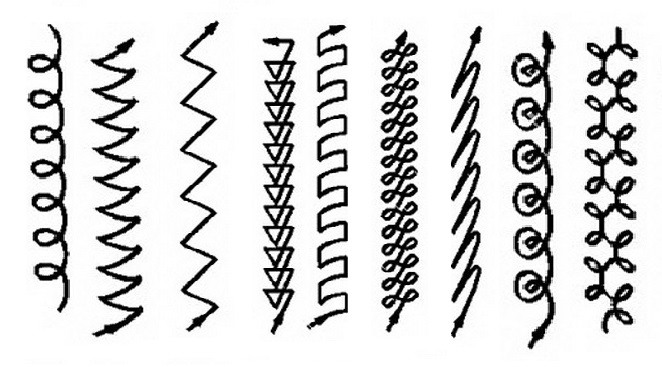

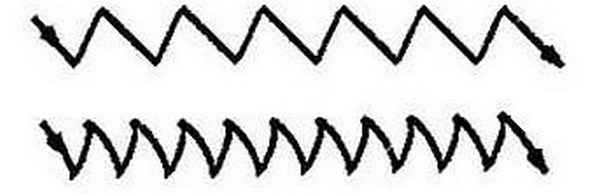

Третье – поперечные колебания электрода, производится для заполнения разделки по ширине шва. От техники этих движений зависит формирование шва, отсутствие дефектов, несплавлений и подрезов.

Все три движения образуют определенную траекторию перемещения электрода. В зависимости от толщины металла, пространственного положения и двигательных навыков сварщика траектории движения электрода могут быть различны

Траектория движения электродом

Техника ручной дуговой сварки в различных пространственных положениях

В зависимости от пространственного положения сварного шва приемы сварки и техника будут отличаться

Сварка в нижнем положении

Сварка в нижнем положении наиболее удобна и проста. В таком положении могут варить сварщики не высокой квалификации. Поэтому при сборке по возможности детали и конструкции следует располагать так, чтобы сварка выполнялась в нижнем положении Шов в таком положении хорошо формируется, жидкий металл не вытекает из сварочный ванны, шлак хорошо вплывает защищая металл.

Сварка в вертикальном и горизонтальном положении

Сварка в вертикальном и горизонтальном положении сложнее и техника ее ведения отличается от нижнего. Расплавленный метал под действием силы тяжести начинает растекаться и вытекать из сварочной ванны. Для недопущения вытекания металла сварку ведут с поперечными колебаниями электрода, на как можно короткой дуге с уменьшив значение сварочного тока. Важно, удерживать сварочную ванну не большого размера, потому что жидкий металл удерживается только за счет сил поверхностного натяжения и при слишком большой сварочной ванне вытечет. Для этого сварку ведут как правило ниточными валиками, ширина валиков не должна превышать 2 — 3 диаметра электрода.

Сварка вертикальных швов возможно производить на подъем и сварку вниз. Сварка снизу вверх предпочтительней так обеспечивает более глубокое проплавление и удобней формировать шов наплавляя металл на ранее застывший. При сварке сверху вниз швы получатся визуально более красивыми но возникает большая вероятность несплавлений и наплывов. На спуск применяют сварку только для деталей небольшой толщины.

Сварка в потолочном положении

Сварка в потолочном положении наиболее неудобная ее доверяют только сварщикам высокой квалификации. Сварка ведут как можно короткой дугой для обеспечения мелкокапельного переноса металла, электродами диаметром три миллиметра. Кроме того при сварке в потолочном положении нужно следить, чтобы шлак выходил из расплавленного металла. Также как и при сварке горизонтальных и вертикальных швов, нельзя допускать слишком большой сварочной ванны иначе удержать ее не удастся .

Технология и режимы ручной дуговой сварки, подробней раскрыты в статье Ручная дуговая сварка покрытыми электродами

Окончание сварки. Заварка кратера

Начало и конец сварного шва являются зоной наибольшей вероятности образования дефектов. Поэтому правильно завершать процесс сварки очень важно. Если нет возможности закончить сварку на выводных планках, то нужно использовать специальные приемы заварки кратеров.

Кратером называет воронкообразное углубление в месте обрыва дуги, образующиеся в результате усадки металла. При завершении наплавки валика (шва) кратер должен быть обязательно заправлен. Чтобы правильно заварить кратер нужно задержать электрод в месте окончания сварного шва на несколько секунд, а затем отвезти его назад на ранее наплавленный валик на 5-10 мм и медленно растягивая дугу отвезти электрод. Если не получилось правильно закончить сварку то нужно в месте обрыва дуги, вновь произвести зажигание и полностью заплавить кратер.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

MMA — ручная дуговая сварка: простой способ зажигать дугу, легкий повторный поджиг

Как там говорится: хочешь сделать хорошо, сделай это сам!

В строй сварочников прибыло: Fox Weld TIG AC/DC Pulse.

Материал давно откладывал к публикации, поскольку фоток швов нет, но подписчиков все прибавляется — возможно кому-то мои записи бывают полезны.

Еще фотки есть после текста, если кому интересно.

==== Впечатления MMA ====

На новом сварочнике не только TIG (неплав. электродом), но еще и MMA (плавящимся электродом).

Ручным плавящимся электродом я не варил никогда в жизни до этого.

Набросал себе мини-программу обучения: а) научиться разжигать дугу б) ставить точку с заваркой кратера в) серию точек г) однородный сплошной шов

Купил 3 пачки электродов ЛЭЗ УОНИ 13/55 2.0, ЛЭЗ МР-3С 2.5 и еще подсунули Тантал МР-3 2.0 (он самый фиговский и еще и не загорался повторно даже на горячую).

Первое впечатление от сварки после иных типов сварки с защитными газами = как вообще люди варят этим?! нереально! там не то что машину заварить, я бы вообще не хотел никогда варить ручным электродом, только при особой нужде… — поджиг дуги отвратительный, я сразу захотел какой-нибудь осцилятор для MMA. Море непривычного шлака, каждый раз деталь после сварки вся с ног до головы покрывается слоем продуктов горения покрытия электродов, очень сильное разбрызгивание это норма (а я раньше еще смеялся, типо нафига антипригарная паста binzel), держак электрода и защитное стекло сварочной маски аналогично с определенным количество электродов покрывается белым налетом. Сидишь как шахтер: весь грязный, с отбивочным молотком в руке и в дыму… Повторно на холодную электрод всего скорее не зажжется. Короче тот еще процесс.

Первым делом — поджиг дуги.

Зажигать чирканьем, на мой взгляд, это тупиковый путь: не чиркнешь на малой детали, да и на тавровом соединении + от чирканья остается след. В итоге поджигать касанием просто необходимо.

Во всех книгах ограничились чем то, типо такого:

И пояснялось, что только профи с годами могут использовать поджиг касанием. На практике у меня чирканье работало в 70% случаев, касание в 20%, во всех остальных случаях электрод сильно прилипал к свариваемой поверхности… Я не знаю в чем там дело, может быть каждый раз слишком сильно зачищал поверхность (я привык что все должно быть чисто в MIG и TIG сварке), может мощное напряжение холостого хода, может быть нет каких-то специальных антиприлипающих фишек в аппарате, но ИМХО розжиг представлял самую настоящую контактную сварку — *Тык*, мгновенный разогрев и прилипает намертво… абсолютно реально буду потом использовать как мини-споттер ))))

Тренировался без напряжения: довел все до того, что касаюсь детали мягко и очень быстро, звук стука почти отсутствовал. Один фиг. Электрод лип.

Пробовал касанием добывать дугу снова и снова… again, again, your bunny wrote.

И внезапно отковыривая очередной залипший электрод я машинально повернул его по оси — он подозрительно легко оторвался :)

Мать их всех учителей за ноги, никто не поделился этой простой истиной:

В 90% случаев все выходит. Остальные 10% — блин, ну реально тяжело совмещать движение руки вниз-вверх, поворот руки + электрод то должен быть на одном месте и почти перпендикулярно свариваемой поверхности.

Как только стабилизировался розжиг, то приступил к точкам. Делал все это на профиле 40х20х1,5… иными словами, малейшая ошибка в скорости и происходит косяк — или непровар, или уже металл поплыл (к прожегу).

Напомню, кузова машины в самом лучшем случае 1мм (это буквально танкообразный зил), типовой случай 0,6-0,8 мм, а в рядовом случае, когда варится уже кузов не первой ржавости — этот слой после зачисток от ржавчины снижается до 0,4 мм. Так что варить кузов электродом не то чтобы нельзя — это почти нереально.

Первоначально выходили точки с глубокими кратерами, потом к точкам начал применять технологию заварки кратера (нормально описана в пособиях и книгах) и точки стали получаться более кондиционные, но все равно это достаточно далеко от MIG сварки и тем более TIG

Очень сильно бесило, что невозможен сразу (после того как остынет) повторный розжиг электрода. На полуавтомате нажал кнопку и забыл, а тут обмазка электрода образует коробку и металл электрода при розжиге не касается свариваемой поверхности и никакой дуги конечно нет, если у Вас сварка не по 50 000+ руб с осциллятором.

Сперва выходил из положения выстукивая электрод по нескольку раз (секунд может 10 на это уходит), потом начал грызть его торцевыми кусачками, которые я использую на полуавтомате, чтобы отрезать проволоку… все равно процесс был медленный (секунды 4).

Какое решение?

Берется крупный напильник и ложится рядом с местом сварки: поварил, электрод остыл, сбил шлак, чиркнул электродом туда-сюда по напильнику и снова в бой. Кстати если к напильнику прикрепить массу, поставить ток больше чем обычно и быстро чиркнуть по нему электродом — прям настоящее фаэр шоу :D

Далее серию из точек сделал, это в принципе не так трудно, если точки удаются — шлак только отбивать заколебался.

Ну и потом освоил непрерывный шов. У меня лично были и есть проблемы с однородностью шва: вначале нагрев детали небольшой и чтобы было нужное проплавление и ширина валика я убавляю скорость движения, а вот уже где-то через 0,7-1 см металл уже достаточно прогрет и надо увеличивать скорость движения, чтобы тем самым ограничить тепловложение, иначе уже становится шире валик шва, металл слишком перегревается — если еще задержать электрод то прожог обеспечен…

И чем тоньше лист, чем толще электрод, чем больше ток — тем более проявляется это явление.

У меня конечно есть переменка в сварочнике + еще и пульсация, так что в принципе я могу поиграться и выставить значения для 1 мм и постараться пройти непрерывным швом, но это близко к нереальному ))) То что сварить электродом два лезвия нельзя — думаю не нужно пояснять. Консервную банку — можно, только 2-ка будет слишком жирно… на 1 и 1.5/1.6 возможно, но еще раз повторю — гемор неописуемый, а сам сварщик должен как минимум включить режим "киборг" секунд на 30 и вести рукой очень точно и выверенно — тогда выйдет красивый шов.

Спустя 1 час после процесса сварки выявился косяк

Все дело в том, что левая рука была оголена между перчаткой и курткой. Я как бы подумал, что левая рука далеко, и не стал особо утеплятся крагами ))) Это достаточно удобно — поскольку болгаркой можно сразу зачищать что-то, не надо снимать с правой руки "краг", а на левой у меня обычная перчатка тканевая была…

Так что увы, только в крагах, только полностью укутавшись в костюм сварщика, иначе потом будете как инопланетянин с Марса — все красные и шелушащиеся )))

Постараюсь потом как-нибудь выложить фото швов не в окружении сотен пробных ))) Ну и потом как-нибудь будет отчет о начале работ с TIG сваркой — баллоны, доп оборудование, электроды.

Электрическая дуга

Электрическая сварочная дуга – это длительный электрический разряд в плазме, которая представляет собой смесь ионизированных газов и паров компонентов защитной атмосферы, присадочного и основного металла.

Дуга получила свое название от характерной формы, которую она принимает при горении между двумя горизонтально расположенными электродами; нагретые газы стремятся подняться вверх и этот электрический разряд изгибается, принимая форму арки или дуги.

С практической точки зрения дугу можно рассматривать как газовый проводник, который преобразует электрическую энергию в тепловую. Она обеспечивает высокую интенсивность нагрева и легко управляема посредством электрических параметров.

Общей характеристикой газов является то, что они в нормальных условиях не являются проводниками электрического тока. Однако, при благоприятных условиях (высокая температура и наличие внешнего электрического поля высокой напряженности) газы могут ионизироваться, т.е. их атомы или молекулы могут освобождать или, для электроотрицательных элементов наоборот, захватывать электроны, превращаясь соответственно в положительные или отрицательные ионы. Благодаря этим изменениям газы переходят в четвертое состояние вещества называемого плазмой, которая является электропроводной.

Возбуждение сварочной дуги происходит в несколько этапов. Например, при сварке МИГ/МАГ, при соприкосновении конца электрода и свариваемой детали возникает контакт между микро выступами их поверхностей. Высокая плотность тока способствует быстрому расплавлению этих выступов и образованию прослойки жидкого металла, которая постоянно увеличивается в сторону электрода, и в конце концов разрывается.

В момент разрыва перемычки происходит быстрое испарение металла, и разрядный промежуток заполняется ионами и электронами возникающими при этом. Благодаря тому, что к электроду и изделию приложено напряжение электроны и ионы начинают двигаться: электроны и отрицательно заряженные ионы - к аноду, а положительно заряженные ионы – к катоду, и таким образом возбуждается сварочная дуга. После возбуждения дуги концентрация свободных электронов и положительных ионов в дуговом промежутке продолжает увеличиваться, так как электроны на своем пути сталкиваются с атомами и молекулами и "выбивают" из них еще больше электронов (при этом атомы, потерявшие один и более электронов, становятся положительно заряженными ионами). Происходит интенсивная ионизация газа дугового промежутка и дуга приобретает характер устойчивого дугового разряда.

Через несколько долей секунды после возбуждения дуги на основном металле начинает формироваться сварочная ванна, а на торце электрода – капля металла. И спустя еще примерно 50 – 100 миллисекунд устанавливается устойчивый перенос металла с торца электродной проволоки в сварочную ванну. Он может осуществляться либо каплями, свободно перелетающими дуговой промежуток, либо каплями, которые сначала образуют короткое замыкание, а затем перетекают в сварочную ванну.

Электрические свойства дуги определяются процессами, протекающими в ее трех характерных зонах – столбе, а также в приэлектродных областях дуги (катодной и анодной), которые находятся между столбом дуги с одной стороны и электродом и изделием с другой.

Для поддержания плазмы дуги при сварке плавящимся электродом достаточно обеспечить ток от 10 до 1000 ампер и приложить между электродом и изделием электрическое напряжение порядка 15 – 40 вольт. При этом падение напряжения на собственно столбе дуги не превысит нескольких вольт. Остальное напряжение падает на катодной и анодной областях дуги. Длина столба дуги в среднем достигает 10 мм, что соответствует примерно 99% длины дуги. Таким образом, напряженность электрического поля в столбе дуги лежит в пределах от0,1 до 1,0 В/мм. Катодная и анодная области, напротив, характеризуются очень короткой протяженностью (около 0.0001 мм для катодной области, что соответствует длине свободного пробега иона, и 0.001 мм для анодной, что соответствует длине свободного пробега электрона). Соответственно, эти области имеют очень высокую напряженность электрического поля (до 104 В/мм для катодной области и до 103 В/мм для анодной).

Экспериментально установлено, что для случая сварки плавящимся электродом падение напряжения в катодной области превышает падение напряжения в анодной области: 12 – 20 В и 2 – 8 В соответственно. Учитывая то, что выделение тепла на объектах электрической цепи зависит от тока и напряжения, то становится понятным, что при сварке плавящимся электродом больше тепла выделяется, в той области, на которой падает больше напряжения, т.е. в катодной. Поэтому при сварке плавящимся электродом используется, в основном, обратная полярность подключения тока сварки, когда катодом служит изделие для обеспечения глубокого проплавления основного металла (при этом положительный полюс источника питания подключают к электроду). Прямую полярность используют иногда при выполнении наплавок (когда проплавление основного металла, напротив, желательно чтобы было минимальным).

В условиях сварки ТИГ (сварка неплавящимся электродом) катодное падение напряжения, напротив, значительно ниже анодного падения напряжения и, соответственно, в этих условиях больше тепла выделяется уже на аноде. Поэтому при сварке неплавящимся электродом для обеспечения глубокого проплавления основного металла изделие подключают к положительной клемме источника питания (и оно становится анодом), а электрод подключают к отрицательной клемме (таким образом, обеспечивая еще и защиту электрода от перегрева).

При этом, независимо от типа электрода (плавящийся или неплавящийся) тепло выделяется, в основном, в активных областях дуги (катодной и анодной), а не в столбе дуги. Это свойство дуги используется для того, чтобы плавить только те участки основного металла, на которые направляется дуга.

Те части электродов, через которые проходит ток дуги, называют активными пятнами (на положительном электроде – анодным, а на отрицательном – катодным пятном). Катодное пятно является источником свободных электронов, которые способствуют ионизации дугового промежутка. В то же время к катоду устремляются потоки положительных ионов, которые его бомбардируют и передают ему свою кинетическую энергию. Температура на поверхности катода в области активного пятна при сварке плавящимся электродом достигает 2500 … 3000 °С.

Строение дуги

Lк - катодная область; Lа - анодная область (Lа = Lк = 10 -5 -10 -3 см); Lст - столб дуги; Lд - длина дуги; Lд = Lк + Lа + Lст

К анодному пятну устремляются потоки электронов и отрицательно заряженных ионов, которые передают ему свою кинетическую энергию. Температура на поверхности анода в области активного пятна при сварке плавящимся электродом достигает 2500 … 4000°С. Температура столба дуги при сварке плавящимся электродом составляет от 7 000 до 18 000°С (для сравнения: температура плавления стали равна примерно 1500°С).

Влияние на дугу магнитных полей

При выполнении сварки на постоянном токе часто наблюдается такое явление как магнитное. Оно характеризуется следующими признаками:

- столб сварочной дуги резко откланяется от нормального положения;

- дуга горит неустойчиво, часто обрывается;

- изменяется звук горения дуги - появляются хлопки.

Магнитное дутье нарушает формирование шва и может способствовать появлению в шве таких дефектов как непровары и несплавления. Причиной возникновения магнитного дутья является взаимодействие магнитного поля сварочной дуги с другими расположенными близко магнитными полями или ферромагнитными массами.

Столб сварочной дуги можно рассматривать как часть сварочной цепи в виде гибкого проводника, вокруг которого существует магнитное поле.

В результате взаимодействия магнитного поля дуги и магнитного поля, возникающего в свариваемой детали при прохождении тока, сварочная дуга отклоняется в сторону противоположную месту подключению токопровода.

Влияние ферромагнитных масс на отклонение дуги обусловлено тем, что вследствие большой разницы в сопротивлении прохождению магнитных силовых линий поля дуги через воздух и через ферромагнитные материалы (железо и его сплавы) магнитное поле оказывается более сгущенным со стороны противоположной расположению массы, поэтому столб дуги смещается в сторону ферромагнитного тела.

Магнитное поле сварочной дуги увеличивается с увеличением сварочного тока. Поэтому действие магнитного дутья чаще проявляется при сварке на повышенных режимах.

Уменьшить влияние магнитного дутья на сварочный процесс можно:

- выполнением сварки короткой дугой;

- наклоном электрода таким образом, чтобы его торец был направлен в сторону действия магнитного дутья;

- подведением токоподвода ближе к дуге.

Уменьшить эффект магнитного дутья можно также заменой постоянного сварочного тока на переменный, при котором магнитное дутье проявляется значительно меньше. Однако необходимо помнить, что дуга переменного тока менее стабильна, так как из-за смены полярности она погасает и зажигается вновь 100 раз в секунду. Для того, чтобы дуга переменного тока горела стабильно необходимо использовать стабилизаторы дуги (легкоионизируемые элементы), которые вводят, например, в покрытие электродов или во флюс.

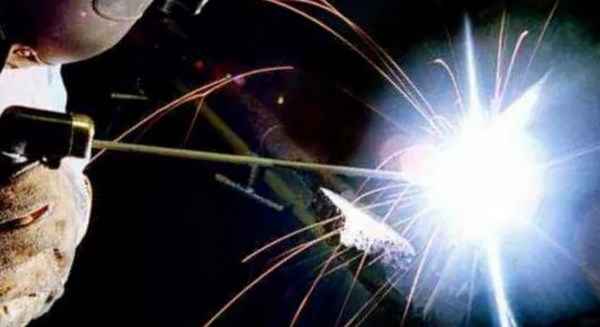

Зажигание и удержание сварочной дуги

Зажигание и удержание сварочной дуги

В процессе обучения сварочному делу, сварщику приходится изучать различные процессы, в том числе и зажигание дуги с последующим её удержанием в стабильном состоянии. На всю кажущуюся простоту, поджечь электрод, а затем удержать сварочную дугу — не так то и просто, как может показаться на первый взгляд. Тому есть несколько причин.

Начнём, пожалуй, с поджигания электрода, поскольку сделать это можно разными способами. Сварочная дуга возникает в тот момент, когда электрод прикасается к металлу. Возникает короткое замыкание, но если электрод вовремя не убрать от поверхности металла, то он прилипнет и его придётся отдирать.

Если расстояние от электрода до металла было выбрано правильное, то возникнет сварочная дуга, которая начнёт плавить металлы, в результате чего они начнут сплавляться.

Как правильно зажигать электрод

Поджечь электрод можно несколькими способами — легким постукиванием о металл или же чирканьем. Второй способ поджигания электрода для получения сварочной дуги более предпочтителен начинающим сварщикам, а также, в тех случаях, когда необходимо прогреть электрод, если тот сильно отсырел.

Поджигание электрода тычком, способ более сложный, поскольку нужно приноровиться к тому, чтобы конец электрода не прилип к поверхности металла. В момент, когда конец электрода прикасается к металлу, и он начинает гореть, электрод быстро убирается от поверхности металла, но только на небольшое расстояние, поскольку сварочная дуга тут же погаснет.

Какое выдерживать расстояние между электродом и металлом

Расстояние между концом электрода и свариваемым металлом называется сварочной дугой. От длины дуги зависит многое. В первую очередь это ширина сварного шва, проплавление металлов, их разбрызгивание и т. д.

Во время сварки нужно всегда выдерживать короткую дугу, которая должна быть от 0,5-1,5 диаметра покрытого электрода. При сварке на длинной дуге возникают различного рода дефекты, которые потом устранить очень сложно.

Кроме того, длинная дуга становится нестабильной, электрод гаснет, также увеличивается разбрызгивание металла и на нем появляются прожоги. В целом ухудшается защита сварочной ванны, что приводит к интенсивному окислению и образованию крупных пор в сварочном соединении.

Как удерживать сварочную дугу

Какой бы способ поджога электрода выбран не был, важно в момент отрыва электрода от металла выдерживать небольшое расстояние. Только в таком случае сварочная дуга не погаснет, она будет гореть стабильно, хорошо проплавляя основной металл.

Каждый начинающий сварщик должен в первую очередь, как следует потренироваться поджигать электрод и удерживать короткую дугу. Чем короче будет сварочная дуга — тем лучше для сварки. В идеале длина дуги при сварке покрытым электродом должна составлять 2-3 мм, и не более того.

Чтобы разорвать сварочную дугу, достаточно быстро отвести электрод вверх, не задерживая подолгу его конец над поверхностью металла. Если пренебречь данным советом, то, как раз и возникнет длинная дуга, которая принесёт за собой ряд дефектов при сваривании металлов.

Как варить электродом

Как варить электродом: от простого к сложному

Сварщик — достаточно интересная профессия. Однако совсем необязательно быть сварщиком, чтобы научиться варить электродом. Освоить азы электросварки можно и «на коленке», имея под рукой ММА инвертор для ручной дуговой сварки.

И если перед вами стоит задача сварить забор или научиться варить чисто для себя, то совсем необязательно заканчивать курсы сварщиков. Вполне достаточно проштудировать информацию по сварке в интернете, чтобы получить минимум необходимых знаний. Всё остальное придёт с практикой.

Как варить электродом: от простого к сложному

Итак, для того, чтобы научиться варить потребуется сварочный аппарат инверторного типа. Не будем вдаваться в преимущества инверторов. Достаточно лишь сказать одно: они небольших размеров и не так требовательны к электросети. При сварке инверторным аппаратом вы можете не переживать что «посадите» электросеть или что возникнут какие-то проблемы в данном плане.

Второе что понадобится, это маска сварщика. Лучше всего учиться варить в автоматической маске. Достаточно купить самую дешевую маску Хамелеон, чтобы раз или два выбраться на дачу для сварки. Такой маски вполне хватит, чтобы надежно защитить ваши глаза от вредного воздействия ультрафиолетовых лучей.

Ну и, конечно же, электроды. Лучше покупать рутиловые электроды, но можно учиться варить электросваркой и электродами с основным покрытием. Просто рутиловые электроды не такие требовательные к подготовке металла, да и разжигаются они намного проще, чем например УОНИ.

Как зажечь электрод

Чтобы научиться варить электродом, сперва нужно добиться, чтобы он не прилипал к металлу. Конечно же, современные инверторы имеют защиту от прилипания электрода, но все же, нужно знать, как правильно зажечь электрод.

Сделать это можно постукиванием о металл или чирканьем. Если электрод никак не зажигается, то просто попробуйте его сначала прогреть. Для этого проведите концом электрода по металлу, и он обязательно загорится.

После этого важно сохранить сварочную дугу, поскольку если сильно высоко поднять электрод, то дуга погаснет. Нормальное расстояние между электродом и поверхностью металла должно составлять около 3 мм. При увеличении длины сварочной дуги металл начинает быстро плавиться, поэтому могут образовываться прожоги и наплывы металла.

Как вести электрод начинающему сварщику

Потренировавшись с розжигом электродов можно приступать к свариванию металлов. Для этого электрод нужно поднести к месту будущего шва, таким образом, чтобы он заплавлял зазор. То есть, электрод плавится и нагревает кромки металла. При плавлении электрода образуется дополнительный металл, который заплавляет зазор, смешиваясь с основным металлом.

Таким образом, образуется сварочный шов.

На начальном этапе обучения главное правильно вести электрод вдоль соединения. Движение электродом должно напоминать форму «ёлочки». Вы как бы захватываете края металлов электродов, расплавляете их, а затем заполняете металлом.

Здесь важно учитывать не только движение электрода, но и скорость, которая во многом зависит от того, какой по толщине металл вы свариваете.

Читайте также: