Какая причина смятия и или разрыва кромки деталей при их точечной контактной сварке

Обновлено: 09.05.2024

Дефекты стыковых соединений подразделяются на дефекты размеров и формы соединения, дефекты макро- и микроструктуры. Дефекты размеров и формы соединения, а также состояния поверхности деталей в местах их зажатия в электродных губках включают в себя отклонение размеров от номинальных значений, смешение и перекос (перелом) осей деталей и подгар их поверхностей.

Отклонение линейного размера соединения обусловливается неточной установкой деталей в электродных губках, отклонением припуска на осадку, неправильной установкой ограничителей хода плиты машины, люфтами в направляющих.

Другие страницы по теме

Дефекты и контроль качества стыковой контактной сварки:

Смешение и перекос осей деталей вызываются износом электродных губок, люфтами в направляющих подвижной плиты, неправильной формой торцов деталей , большой установочной длиной.

После сварки труб возможно образование овальности из-за большой силы зажатия.

На деталях в местах их зажатия в электродных губках может наблюдаться подгар из-за износа и загрязнения губок, малой рабочей поверхности последних , малой силы зажатия деталей. Указанные дефекты выявляются внешним осмотром с применением мерительного инструмента.

К дефектам макроструктуры относятся непровар, трещины, расслоения между волокнами в прокате, рыхлоты.

Непровары, как правило, создаются толстыми оксидными пленками (>200 мкм) и представляют собой дефекты монолитной структуры. Причинами непроваров являются повышенное окисление на стадии оплавления из-за малых значений Vопл и Δопл, а также недостаточные значения скорости осадки и припуска на осадку.

Горячие трещины могут образовываться при общем перегреве металла на всех участках сварного соединения . Наличие легкоплавкой фазы по границам зерен в сочетании с растягивающими напряжениями, возникающими от упругих деформаций механизмов зажатия и осадки или от отхода подвижной плиты назад с зажатыми деталями, - это основные причины появления горячих трещин.

Расслоения образуются между волокнами проката при наличии между ними легкоплавких ликвационных прослоек в сочетании с повышенной деформацией осадки, вызывающей искривление волокон и образование между ними растягивающих напряжений.

Рыхлоты и поры наиболее часто образуются в объемах закристаллизовавшегося металла, захлопнутого в глубоких кратерах при осадке и невыдавленного из стыка из-за недостаточной деформации.

Контроль дефектов макроструктуры выполняется неразрушающими и разрушающими методами. Внешним осмотром можно выявить поверхностные трещины и места возможных непроваров, где отсутствует грат.

Из неразрушающих методов используют рентгеновский и ультразвуковой контроль, а также магнитные методы контроля для магнитных материалов.

Рентгеновский (радиационный) контроль выявляет грубые непровары, рыхлоты , трещины, поры. Плоские дефекты (трещины, расслоения и т.д.) обнаруживаются при условии, если их плоскость отклоняется от направления луча не более чем на 12°.

Ультразвуковой контроль также позволяет определить трещины, раковины , непровары в виде оксидных пленок и несплошностей. К общим трудностям ультразвукового контроля относится появление помех от крупнозернистой структуры металла, а к частным при стыковой сварке - необходимость удаления грата и ввод колебаний в изделие с круглой формой поперечного сечения.

Неразрушающие методы контроля дают возможность определить засоренность сварного соединения дефектами.

Методы разрушающего контроля позволяют определить количественные характеристики показателей качества (прочность, пластичность, твердость) путем механических испытаний сварных образцов или выборочного испытания сварных соединений штатных изделий . При испытаниях образцов или изделий выявляются дефекты в местах разрушения.

Определение механических свойств сварных соединений выполняют по ГОСТ 6996-66.

По данному стандарту для соединения стыковой сварки предусмотрены следующие виды механических испытаний: ударный изгиб, измерение твердости, статическое растяжение сварного соединения для определения наиболее слабого участка, испытание только зоны стыка на статическое растяжение, испытание на статический изгиб.

К дефектам микроструктуры относятся образование светлой полоски в стыке при сварке низкоуглеродистых и низколегированных сталей, пережог металла, образование видманштеттовой структуры.

Светлая полоска, образующаяся в центре стыка при сварке низкоуглеродистых сталей, является следствием выгорания углерода на стадии нагрева, что приводит к образованию в указанной зоне однородного феррита, имеющего низкую травимость.

Светлая полоска снижает однородность механических свойств сварного соединения, но не относится к недопустимым дефектам. Длительная термическая обработка позволяет устранить неравномерное распределение углерода и светлую полоску.

Пережогом металла является окисление границ зерен при нагреве, близком к температуре солидуса. Пережог снижает прочность соединения и относится к недопустимым и неустранимым дефектам.

Перегрев металла в стыке доэвтектоидной стали при охлаждении образует видманштеттовую структуру, которая характеризуется тем , что избыток феррита выделяется в остывающей стали не в виде сетки по границам зерен аустенита, а внутри их параллельными пластинками . Данная структура имеет грубое строение, что снижает пластичность сварного соединения. Устраняется вицманштеттова структура нормализацией или отжигом.

Допустимость или недопустимость данного дефекта структуры определяется уровнем требований к качеству сварного соединения.

Возможные дефекты при точечной сварке: причины и исправление

Точечная контактная сварка (ТКС) – это процесс соединения металлических деталей без образования протяжённого сварного шва, а посредством сварки в нескольких точках. ТКС осуществляется индивидуальными ручными, полуавтоматическими и автоматическими аппаратами, как в мастерских, так и на конвейерных линиях серийного производства различных металлических изделий. Применяется такая сварка в электронной промышленности, автомобиле-судо-авиастроении, космической отрасли и других сферах деятельности человека.

Технология точечной сварки

Метод контактной сварки осуществляют следующим образом:

металлические детали, подлежащие соединению укладывают друг на друга;

снизу и сверху заготовки зажимают двумя электродами. Сила сжатия должна быть такой, чтобы была преодолена жёсткость свариваемых изделий;

проходящий ток расплавляет металл в месте контакта;

плавление происходит в течение 0,3 – 0,5 секунды, при этом температура в точке (литой зоне) достигает более 1500 0 С;

благодаря кратковременному процессу, окружающий металл вокруг литой зоны не успевает нагреться до критического уровня потери прочностных характеристик;

следующую точку заготовки пододвигают под электроды. Процесс повторяют.

Обычно диаметр ядра литой зоны не превышает 4 – 12 мм. Качественной сварку считают, когда высота ядра составляет 30% – 80% суммарной толщины свариваемых деталей. Давление электродов может составлять от 3 до 8 килограммов на 1 мм 2 поверхности контакта.

Виды дефектов точечной сварки, причины их возникновения и способы исправления

Дефекты контактной сварки являются основными показателями для выявления брака в готовых изделиях. Они могут возникать вследствие отсутствия опыта или невнимательности оператора, неправильной наладки сварочного оборудования. Изъяны контактной сварки разделяют на внутренние и внешние дефекты.

К ним относятся погрешности, возникающие, как при шовной, так и точечной сварке, которые можно определить визуально.

Трещины

Они появляются при жёстком режиме сварки. Это может быть следствием применения большого, чем нужно, тока и чрезмерного сжатия заготовок электродами. В зависимости от степени нарушения требований технологической карты трещины латают шовной сваркой или изделие отправляют в металлолом.

Пережог и прожог

Дефекты пережога проявляются разноцветными побежалостями на перегретой заготовке. Образуется глубокая вмятина с губчатой поверхностью. В результате прожога в месте контакта появляется сквозное отверстие величиной равной диаметру электрода. Это происходить при превышении норматива силы тока, слабом сжатии и чересчур длительном времени сварки. Если позволяют технологические требования отрегулированным оборудованием повторяют контактную сварку в других точках. В противном случае изделие утилизируют.

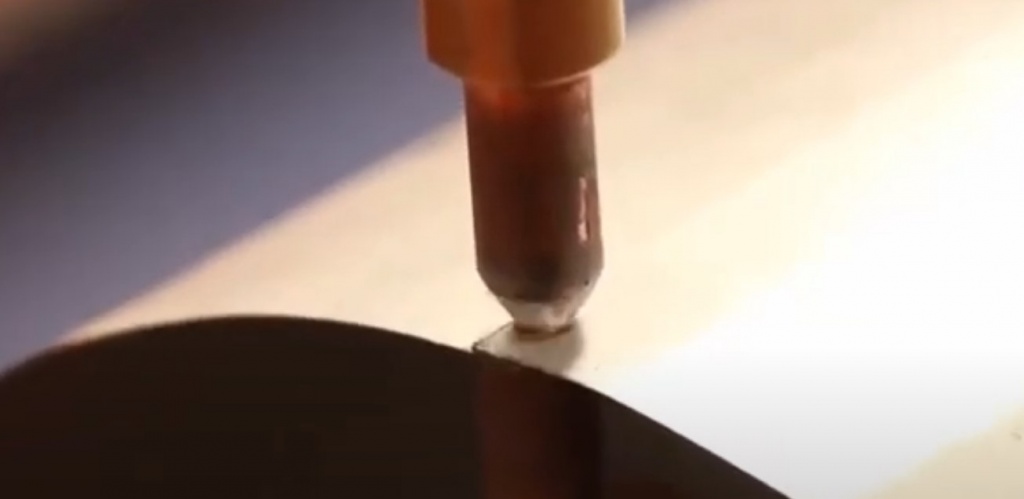

Выплеск металла

Выдавливание части расплавленного металла в зоне контакта сопровождается искрением. Электрод приваривается к заготовке. Дефект образуется по тем же причинам, что и при прожоге, и наличии загрязнений в точке сварки. Если возможно, новообразования зачищают и шлифуют. Сварку повторяют на качественном уровне.

Частичный или полный вырыв литой зоны

Это касается точек сварки, расположенных слишком близко к краям металла. Также дефект возникает при недостаточной длине нахлёста заготовок. Оценивая величину ущерба, детали либо переваривают, либо отправляют на металлолом.

Потемнение сварной точки

Темные сварные точки – следствие окисления металлической поверхности. Такое соединение теряет несущую способность. Помимо того, что металл не был обработан перед сваркой, не были устранены такие же недостатки, как и при пережоге и выплеске металла. Сварочный процесс повторяют на качественном уровне.

Глубокие впадины в точках

От электродов остаются слишком глубокие вмятины, то есть глубина точки превышает 10% толщины одной заготовки. Такие соединения не отличаются прочностью и подлежат исправлению. Дефекты вызваны слишком большой силой тока, чрезмерным усилием сжатия деталей, а также эксплуатацией изношенных электродов. Электроды меняют, регулируют степень сжатия и величину сварочного тока. Сварочный процесс возобновляют.

Выдавливание металла вокруг контактного пятна

Коробление металла возле зоны сварки

Образуется при неправильном взаимном расположении заготовок разной толщины. Гофрирование поверхности происходит при перегреве металла. Делают перевар, если это возможно. В противном случае металлические детали в дальнейшем не используют.

Внутренние изъяны при точечной сварке визуально определить практически невозможно. Наличие дефектов внутри литого ядра могут при дальнейшей эксплуатации обернуться потерей качества соединений и разрушением готовых изделий. Они встречаются двух видов.

Непровар

Пористость и раковины в металле

Объясняется некачественным или изношенным сварочным оборудованием, а также неправильным выбором режима его работы. Изделия с точечной сваркой, эксплуатация которых может влиять на безопасность людей, подлежат обязательному контролю ультразвуком рентгеном. В случае обнаружения дефектов такого характера изделия подлежат утилизации.

Внимание! Возникновение дефектов точечной сварки, как видно из вышеизложенного, является следствием нарушения технологии производственного процесса, неисправностей и неправильной наладки сварочного оборудования.

Заключение

Занимаясь точечной контактной сваркой, оператор сварочного оборудования должен знать, как нужно регулировать сварочный аппарат. Это позволяет избежать изготовления бракованной продукции, и соответственно непредвиденных финансовых расходов. Большую роль играет в этом деле определённый запас знаний по электротехнике, правильно организованное рабочее место и соблюдение правил техники безопасности.

Дефекты контактной сварки

Основные наружные дефекты швов сварных соединений, выполненных точечной сваркой :

- наружные трещины (рис. 1);

- прожог;

- наружный выплеск;

- вырыв точек;

- выход на поверхность литой структуры;

- разрыв металла у кромки соединения;

- поверхностное нарушение сплошности металла во вмятине от электрода;

- чрезмерная вмятина и неправильная форма вмятины от электродов;

- темная поверхность сварных точек.

Образованию этих дефектов контактной сварки способствуют :

- большая величина или длительность импульса сварочного тока;

- малое усилие сжатия электродов или отсутствие его;

- плохая подготовка поверхностей свариваемых деталей;

- загрязнение электродов;

- малое ковочное усилие;

- позднее приложение последнего;

- недостаточное охлаждение электродов;

- неисправное сварочное оборудование;

- неправильная форма контактных поверхностей электродов;

- большие натяги деталей при сварке и в процессе правки;

- неверное установление электродов и т.д.;

- близость сварной точки к краю соединения;

- малая величина нахлестки и др.;

- небольшой размер рабочей поверхности электродов;

- перекос деталей или электродов;

- износ рабочей поверхности электродов;

- перекос свариваемых электродов конструкции.

• непровар (рис. 2) - отсутствие взаимной литой зоны соединяемых элементов сварной конструкции

• внутренние трещины, поры и раковины;

• внутренний выплеск металла (рис. 16.] 4);

• несимметричное расположение ядра точки;

• чрезмерное проплавление - проплавление >80 % толщины свариваемого листа.

Причины, по которым образуются внутренние дефекты контактной сварки :

- недостаточная величина или импульс сварочного тока;

- большое усилие сжатия электродов;

- шунтирование сварочного тока;

- увеличение рабочей поверхности электродов;

- нестабильность контактного сопротивления, вызванная плохой подготовкой поверхностей деталей;

- большой плакирующий слой;

- раннее приложение ковочного усилия;

- малое усилие сжатия электродов;

- малое ковочное усилие;

- запаздывание включения ковочного усилия;

- большой сварочный ток;

- продолжительное время сварки;

- большое контактное сопротивление деталей;

- плохая зачистка электродов;

- большая величина сварочного тока или его импульса;

- плохая подготовка поверхностей деталей;

- загрязнение электродов;

- малое усилие сжатия электродов;

- перекос свариваемых элементов конструкции;

- смешение сварной точки к краю нахлестки;

- малая нахлестка;

- неправильный подбор размеров контактных поверхностей электродов;

- сварка различных по химическому составу материалов;

- сварка деталей разной толшины и др.

Рисунок 1. Наружные трещины сварной точки. Увеличение в 10 раз .

Основые дефекты контактной сварки - стыковой сопротивлением или оплавлением - это «слипание», при котором между свариваемыми элементами имеется механический контакт, но отсутствует взаимное прорастание зерен между соединяемыми границами. Подобный дефект часто образуется при сварке трением, давлением, диффузионной и сварке взрывом. Уверенно обнаружить слипание известными физическими методами контроля достаточно сложно. Для предупреждения его образования применяют так называемые параметрические методы контроля, при которых ряд доминируюших параметров (ток, напряжение, давление, длительность, скорость осадки и т.д.) поддерживается в определенных заранее установленных границах.

Рисунок 2. Макроструктура непроваренной сварной точки из сплава Д16Т толщиной 2 + 2 мм. Увеличение в 5 раз .

Рисунок 3. Сварные точки с выплеском .

- непровар (рис. 2) - отсутствие взаимной литой зоны соединяемых элементов сварной конструкции

- внутренние трещины, поры и раковины;

- внутренний выплеск металла (рис. 16.] 4);

- несимметричное расположение ядра точки;

- чрезмерное проплавление - проплавление >80 % толщины свариваемого листа.

Читайте также: