Какая ширина валиков рекомендуется при ручной дуговой сварке деталей из коррозионностойких сталей

Обновлено: 16.05.2024

6.1.1. К сварке металлоконструкций следует приступать после приемки сборочных работ мастером по сварке или другим ответственным лицом, а также после проверки условий производства работ и выполнения организационных мероприятий по обеспечению безопасности производства работ (защита от атмосферных осадков, наличие площадок, лесов, подмостей, приставных лестниц и т.д.).

Сварку конструкций при укрупнении и в проектном положении следует проводить после проверки правильности сборки.

6.1.2. Последовательность выполнения сварных швов должна быть такой, чтобы обеспечивались минимальные деформации конструкции и предотвращались появления трещин в сварных соединениях.

Сварка сложных узлов металлоконструкций (двутавровых балок большого сечения, монтажных стыков подкрановых балок, узлов соединения балок с колоннами и др.) должна выполняться по технологическим картам или инструкциям, в которых указаны последовательность наложения швов и приемы, обеспечивающие минимальные деформации и остаточные напряжения в конструкции.

6.1.3. Сварку необходимо выполнять на стабильном режиме. Допускаемые отклонения принятых значений силы сварочного тока и напряжения на дуге не должны превышать6.1.4. Подключение постов автоматической и механизированной сварки, а также однопостовых источников питания дуги должно быть произведено к распределительным шкафам (сборкам), соединенным с подстанцией отдельным фидером.

| |

| 1289 × 1825 пикс. Открыть в новом окне | |

Источник сварочного тока должен подключаться к сети через индивидуальную пусковую аппаратуру (электромагнитный пускатель, рубильник).

6.1.5. Швы длиной более 1 м, выполняемые ручной или механизированной сваркой, следует сваривать обратноступенчатым способом (рис. 6.1, а).

При толщине стали 15-20 мм и более рекомендуется применять сварку способом "двойного слоя" (рис. 6.1, б). Заваривают на участке I длиной 250-300 мм первый слой шва 1, быстро счищают (после потемнения) с него шлак и заваривают на этом же участке второй слой 2. Затем в таком же порядке заваривают участки II, III и т.д. Сварку второго слоя выполняют по горячему первому слою. Остальные слои (валики) выполняют обычным обратноступенчатым способом.

Сварка листовых объемных конструкций из стали толщиной более 20 мм, особенно из стали с пределом текучести 390 МПа и более, должна производиться способами, обеспечивающими уменьшение скорости охлаждения - каскадом или "горкой" (рис. 6.1, в, г).

6.1.6. При изготовлении металлоконструкций следует по возможности создавать условия для наиболее удобного выполнения сварных соединений: в нижнем положении, с поворотом изделия; тавровые соединения предпочтительно выполнять "в лодочку" с кантовкой или поворотом изделия.

6.1.7. При сварке перекрещивающихся швов в первую очередь следует сваривать швы, выполнение которых не создает жесткого контура для остальных швов. Нельзя прерывать сварку в месте пересечения и сопряжения швов.

6.1.8. При перерыве процесса сварки под флюсом возобновлять сварку можно только после очистки конца шва на длине не менее 50 мм и кратера от шлака; этот участок и кратер следует перекрыть швом.

6.1.9. При ручной дуговой и механизированной сварке сварные швы необходимо выполнять многослойным способом слоями высотой 4-6 мм; каждый слой шва перед наложением последующего слоя должен быть очищен сварщиком от шлака и брызг металла, после чего нужно провести визуальный контроль поверхности шва.

Участки слоев шва с порами, раковинами и трещинами должны быть удалены механическим способом. Допускается выборка дефектного участка огневым способом с последующей механической зачисткой мест выборки.

6.1.10. При многослойной сварке разбивать шов на участки следует с таким расчетом, чтобы стыки участков ("замки" швов) в соседних слоях не совпадали, а были смещены на величину не менее 20 мм.

6.1.11. При двусторонней ручной или механизированной сварке стыковых, угловых и тавровых соединений необходимо перед выполнением шва с обратной стороны удалить корень шва до чистого бездефектного места.

6.1.12. Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления (если это предусмотрено чертежами КМД), как правило, осуществляют подбором режимов сварки и соответствующим пространственным расположением свариваемых деталей или механизированной зачисткой абразивным инструментом. Механическая обработка швов производится способами, не оставляющими на их поверхности зарубок, надрезов и других дефектов.

6.1.13. При температуре окружающего воздуха ниже 0°С ручную дуговую сварку металлоконструкций независимо от марки свариваемой стали следует выполнять электродами с основным (фтористо-кальциевым) типом покрытия.

6.1.14. Ручную и механизированную дуговую сварку стальных конструкций разрешается производить без подогрева при температуре окружающего воздуха, приведенной в табл. 6.1, автоматическую сварку под флюсом - при температуре окружающего воздуха, приведенной в табл. 6.2. При более низкой температуре окружающего воздуха сварку надлежит производить с предварительным местным подогревом металла до 120-160°С в зоне шириной не менее 100 мм с каждой стороны соединения.

6.1.15. Места приварки монтажных приспособлений к элементам конструкций из стали толщиной более 25 мм с пределом текучести 390 МПа (4014. Особенности сварки труб из мартенситных и мартенситно-ферритных хромистых сталей

14.1. Требования раздела 14 распространяются на сварку стыков пароперегревательных и других труб малого диаметра (менее 100 мм) при толщине стенки до 10 мм из мартенситной стали 10Х9МФБ (ДИ 82-Ш) и мартенситно-ферритной стали 12Х11В2МФ ручным дуговым, ручным аргонодуговым и комбинированным способами.

Для стыков труб с толщиной стенки до 5 мм предпочтительна ручная аргонодуговая сварка, при большей толщине стенки - комбинированная.

14.2. Оборудование поста для ручной аргонодуговой сварки должно отвечать требованиям, приведенным в п.8.1.2.

14.3. Прихватка и сварка стыков труб должна выполняться с использованием сварочных материалов, приведенных в табл.4.1 (электроды для ручной дуговой сварки) и табл.4.4 (сварочная проволока для ручной аргонодуговой сварки). Для ручной дуговой сварки следует применять электроды диаметром не более 3 мм, для ручной аргонодуговой сварки - проволоку диаметром 1,6-2 мм.

14.5. При сборке и прихватке стыков труб необходимо руководствоваться требованиями подразделов 6.2 и 6.3.

14.6. Прихватка и сварка ручным дуговым способом стыков труб из стали 12X11В2МФ с использованием аустенитных электродов и проволоки должна выполняться без подогрева, аргонодуговым способом с использованием высоколегированной проволоки марок Св-10X11НВМФ и Св-12X11НМФ - с подогревом стыка до температуры 300-350°С.

Прихватка и сварка ручным дуговым и аргонодуговым способами стыков труб из стали 10Х9МФБ с использованием электродов и проволоки марок, приведенных в табл.4.1 и 4.4, должны выполняться без подогрева.

Прихватку и сварку корневого слоя ручным аргонодуговым способом следует выполнять с применением присадочной проволоки.

14.7. Последовательность наложения слоев и валиков и их расположение в сечении шва должны быть такими же, как при сварке труб аналогичных размеров из углеродистой и низколегированной стали (см. подразделы 7.2 и 8.1).

14.8. Стыки труб из стали 10Х9МФБ (ДИ 82-Ш) подвергаются отпуску при температуре 750°С в течение 0,5 ч.

15. Особенности сварки трубных элементов из разнородных сталей

15.1. Требования раздела 15 распространяются на ручную дуговую и аргонодуговую сварку элементов из сталей одного структурного класса, но разного легирования и из сталей разных структурных классов (перлитного с мартенситным и мартенситно-ферритным, перлитного с аустенитным, мартенситного и мартенситно-ферритного с аустенитным), при этом сварные соединения сталей разных структурных классов рассматриваются применительно к трубам поверхностей нагрева и трубопроводам диаметром не более 100 мм и толщиной стенки не более 10 мм, которые встречаются в монтажной и ремонтной практике.

15.2. Конструкцию сварного соединения следует выбирать по табл.6.2 в зависимости от способа сварки, диаметра и толщины стенки свариваемых труб.

При сварке аустенитной стали с перлитной, мартенситной и мартенситно-ферритной соединяемые встык элементы должны иметь одинаковую толщину. Если соединяются элементы разной толщины, то должна быть произведена обработка более толстого элемента в соответствии с рекомендациями пп.6.1.6 или 6.1.7.

15.3. Если стык элементов из сталей разного структурного класса сваривается на остающемся подкладном кольце, то кольцо следует изготовлять из менее легированной свариваемой стали или из стали того же структурного класса, к которому относится металл корня шва. Подкладное кольцо для соединений элементов из сталей перлитного класса должно изготавливаться в соответствии с требованиями п.6.2.10.

15.5. Сварка сталей разных структурных классов с использованием аустенитного присадочного материала выполняется без предварительного подогрева стыка с минимальным тепловложением в соответствии с рекомендациями раздела 13.

Сварка разнородных сталей перлитного класса выполняется с подогревом, если таковой требуется, согласно данным табл.6.3 для более легированной из свариваемых сталей.

Сварка должна выполняться с соблюдением технологических требований, изложенных в соответствующих разделах РД.

15.6. Сварные соединения сталей разных структурных классов, на которые распространяется настоящий раздел (толщиной не более 10 мм), термической обработке не подвергаются (кроме стыков группы 21 по табл.15.1). Сварные соединения сталей одного структурного класса, но разного легирования, а также соединения группы 21 подвергаются термообработке в соответствии с требованиями табл.17.1.

Присадочный материал для сварки элементов котлов и трубопроводов из разнородных сталей

* Проволоку марок Св-08МХ, Св-08ХМ и Св-08ХМФА допускается применять для аргонодуговой сварки только при содержании кремния в проволоке не менее 0,22%.

Примечание. Разнородные соединения из стали 10Х13Г12БС2Н2Д2 (ДИ 59) со сталями 12Х1МФ и 12Х18Н12Т выполняются комбинированной сваркой (корень - ручная аргонодуговая, остальное сечение - дуговая сварка покрытыми электродами).

16. Сварка газоплотных панелей котлов

16.1. Общие положения

16.1.1. Требования раздела 16 распространяются на сборку и сварку на сборочной площадке и на месте монтажа поверхностей нагрева котлов из плавниковых труб, изготовленных из хромомолибденованадиевой стали (12X1МФ), хромомолибденовых (15ХМ, 12Х2М1, 12МХ) и углеродистых (20, 10) сталей, а также из гладких труб с приваренными полосами (плавниками).

Рассматривается технология сварки стыков труб (кольцевых швов) и продольных швов (по плавникам) при укрупнительной сборке заводских блоков газоплотных панелей и их монтаже, приварке уплотнительных вставок и гребенок узла уплотнения разъемов поверхности нагрева газоплотных котлов.

16.1.2. В процессе сварочных работ при монтаже котлов с газоплотными панелями необходимо обратить особое внимание на качество подготовки и сборки стыков труб и продольных швов плавников, вварки уплотнительных вставок и узлов уплотнения разъемов. Нельзя допускать натяга панелей плавниковых труб, а также большого зазора при сборке во избежание необходимости наложения швов чрезмерно больших сечений.

Качество сборки и сварки плавниковых труб на укрупнительной площадке и в процессе монтажа котла должен проверять мастер по сварке.

16.1.3. К выполнению кольцевых и продольных швов газоплотных панелей могут быть допущены сварщики, которые прошли специальную подготовку по сварке плавниковых труб.

16.1.4. Сварку продольных швов по плавникам, вварку уплотнительных вставок и гребенок из хромомолибденованадиевых и хромомолибденовых сталей (12X1 МФ, 12Х2М1 и др.) следует производить с предварительным подогревом мест сварки до 150-200°С газопламенными горелками на ширину не менее 50 мм по обе стороны от места наложения шва, при этом должны быть соблюдены требования п.6.5.9.

16.2. Сварка стыков труб

16.2.1. Стыки труб газоплотных панелей можно сваривать ручной дуговой, ручной аргонодуговой и комбинированной сваркой. Конструкция стыка должна соответствовать типу Тр-2 (см. табл.6.2). При подготовке, сборке и сварке стыков должны соблюдаться требования, изложенные в соответствующих разделах настоящего РД. Электроды и сварочную проволоку необходимо выбирать с учетом марки свариваемых труб в соответствии с рекомендациями раздела 4 (см. табл.4.1 и 4.4).

16.2.2. Концы труб в газоплотных панелях нужно обрабатывать механическим способом. Зазор "а" (рис.16.1) в стыках труб должен быть 0,5-2 мм. При заклинивании труб или образовании зазора в стыках меньше указанного панели следует отодвинуть, оттянуть из ряда мешающие трубы и обточить торцы собираемых труб до образования зазора требуемого размера. Для уменьшения опасности заклинивания труб может быть применена ступенчатая подготовка торцов труб одной из стыкуемых панелей (рис.16.1). При таком способе обработки и сборки панелей в первую очередь собирают и сваривают стыки труб на участке 1, отторцованные с нулевым допуском на зазор "а", затем - стыки труб на участке 2, отторцованные с допуском 1,25 мм, и в последнюю очередь - на участке 3, где допуск составляет 1,5 мм.

16.2.3. В процессе укрупнения панелей собирают и сваривают стыки плавниковых труб вначале с меньшим зазором, затем с большим. Если в собранной панели стыки с одинаковыми зазорами располагаются рядом (группой), то их следует собирать и сваривать от середины этой группы через два-три стыка. После заварки трех-четырех стыков этой группы необходимо наложить корневые слои шва на трех-четырех стыках противоположного участка панели, чтобы обеспечить наименьшую деформацию блока и сохранить зазоры во всех остальных стыках.

Какая ширина валиков рекомендуется при ручной дуговой сварке деталей из коррозионностойких сталей

5.1.8. При температуре эксплуатации ниже минус 40 О С сварку труб из углеродистой стали производят только электродами с основным покрытием.

5.1.9. Минимальная температура окружающего воздуха при которой может выполняться прихватка и сварка стыков трубопроводов, приведена в таблице 5.2. При более низкой температуре воздуха сварка должна выполняться в помещении или укрытии (кабине, палатке), где поддерживается температура выше 0 о С.

Т а б л и ц а 5.2 - Требования к температуре окружающего воздуха при сварке и прихватке стыков газопроводов

5.1.10 При температуре окружающего воздуха ниже 0 о С сваривать и прихватывать стыки трубопроводов необходимо с соблюдением следующих требований:

а) металл в зоне сварного соединения перед прихваткой и сваркой должен быть просушен и подогрет с доведением его температуры до положительной;

б) во время всех операций прихватки и сварки стыки труб должны быть защищены от воздействия осадков, ветра, сквозняков до полного их остывания.

- при ручной дуговой сварке вертикального неповоротного стыка: высота 6-10 мм, ширина не более 35 мм;

П р и м е ч а н и е - Горизонтальными называют стыки, шов которых располагается в горизонтальной плоскости или отклоняется от нее на угол не более 45°.

5.1.12 В процессе сварки должны быть обеспечены полный провар корня шва и заделка кратера. Облицовочный шов должен отвечать следующим требованиям:

выпуклость шва должна составлять для труб с толщиной стенки до 10 мм не более 3 мм, с толщиной стенки свыше 10 мм не более 3,5 мм.

5.1.13 Сваренный и зачищенный стык труб сварщик должен заклеймить присвоенным ему клеймом на расстоянии 50-100 мм от сваренного им стыка со стороны, доступной для осмотра. При зачистке стыка для ультразвукового контроля место расположения клейма не зачищается.

5.2 Ручная дуговая сварка

5.2.1 Ручную дуговую сварку следует выполнять возможно короткой дугой, особенно при использовании электродов с основным покрытием, для которых длина дуги должна быть не более диаметра электрода. В процессе сварки необходимо как можно реже обрывать дугу.

Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15-20 мм на только что наложенный шов. Последующее зажигание дуги производится на кромке трубы или на металле шва на расстоянии 20-25 мм от кратера.

5.2.1 Во избежание зашлаковки металла шва около кромок труб следует выполнять возможно более плоский валик, избегая выпуклого валика. Для этого нужно несколько задерживать электрод у кромки трубы или отводить его немного назад.

5.2.1 Величина сварочного тока должна подбираться в зависимости от диаметра электрода, типа покрытия (основное или рутиловое) и положения шва. При вертикальном и потолочном положении шва ток должен быть уменьшен на 10-20% по сравнению со сваркой в нижнем положении. Потолочные участки шва следует выполнять электродами диаметром не более 4 мм.

5.2.1 Вертикальные неповоротные стыки сваривают в направлении снизу вверх. Начиная сварку слоя в потолочной части стыка, следует отступить на 10-30 мм от нижней точки.

Порядок наложения слоев, когда вертикальный стык сваривает один сварщик без поворота труб, показан на рисунке 5.1.

| |

| 274 × 294 пикс. Открыть в новом окне | |

Рисунок 5.1 - Порядок наложения слоев при сварке одним сварщиком вертикальных неповоротных стыков труб диаметром до 150 мм;

5.2.5 Горизонтальные стыки труб диаметром до 150 мм сваривает один сварщик с учетом правил смещения «замков» в соседних слоях или участках.

6. Контроль сварочных работ и сварных соединений

исправность и комплектность сборочно-сварочного оборудования и приспособлений, также соответствие их геометрических и технологических параметров предстоящим операциям по сборке и сварке трубопроводов;

наличие проверенных амперметров и балластных реостатов на постах для ручной дуговой сварки (допускается применение переносных амперметров для периодического контроля величины сварочного тока);

6.1.4 При контроле подготовки и сборки деталей под сварку проверяется соблюдение требований проектной документации на трубопроводы.

качество и чистоту подлежащих сварке кромок (поверхностей), а также прилегающих к ним участков основного металла;

6.1.8 После окончания сварки контролируют наличие и правильность маркировки (клеймения) выполненных сварных швов.

6.2 Контроль сварных соединений

6.2.1. Контроль готовых сварных соединений и нормы оценки их качества выполняют в соответствии с СП 62.13330.2011, СП 42-102-2004 [1], РД 01-001-06 [3].

6.2.2.1. Визуальным и измерительным контролем проверяют тип, размеры и наличие дефектов на каждом из сварных стыковых соединений газопроводов.

Электросварщик оборудования АЭС - Технология сварки трубопроводов из коррозионно-стойких аустенитных сталей

Сварка стыков трубопроводов из коррозионно-стойких аустенитных сталей выполняется аргонодуговым либо комбинированным методом. Сварка только штучными электродами применяется тогда, когда имеется возможность выполнения подварки корня шва изнутри трубы, например при сварке труб большого диаметра.

Аргонодуговым методом целесообразно сваривать трубы с толщиной стенки до 6—8 мм; при большей толщине стенки экономически целесообразнее применение комбинированного способа сварки.

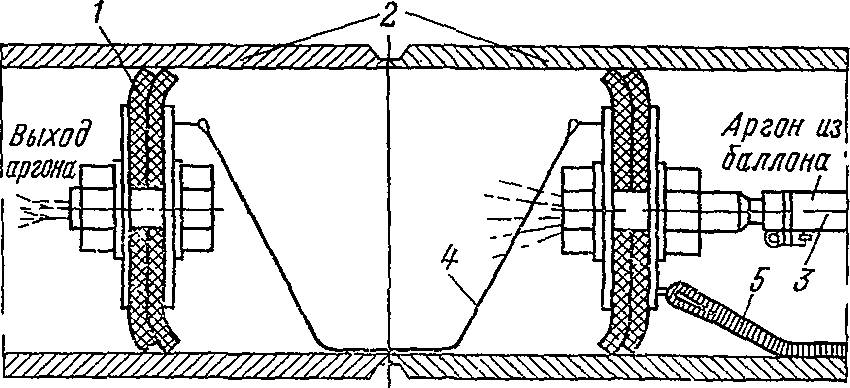

Для защиты корневого шва от окисления воздухом с внутренней стороны аргонодуговую сварку первых двух корневых слоев производят с заполнением трубы аргоном. Кроме защиты шва от окисления, применение поддува также способствует лучшему формированию обратного валика.

Рис. 4-9. Приспособление для защиты обратной стороны шва аргоном.

1 — заглушки из резины; 2 — свариваемые трубы, 3 — резиновый рукав, 4 и 5 — тросик.

Для уменьшения расхода аргона при поддуве объем, заполняемый аргоном, ограничивают специальными заглушками, устанавливаемыми при сборке труб на расстоянии 100—200 мм от стыка по обе стороны

(рис. 4-9). Подачу аргона начинают с таким расчетом, чтобы до сварки через образованную заглушками камеру был пропущен объем аргона, равный 4—5-кратному объему камеры.

Таблица 4-2

Ориентировочные режимы аргонодуговой сварки неповоротных стыков труб из сталей аустенитного класса

Диаметр вольфрамового электрода, мм

Диаметр присадочной проволоки, мм

Сварочный ток, А

Расход аргона, л/мин

Рекомендуемое число проходов

При сварке коррозионно-стойких сталей применяются сварочные материалы, приведенные в табл. 2-1. Наибольшее применение находят сварочная проволока диаметром 1,6—2,0 мм, вольфрамовые электроды диаметром 2,0; 2,5; 3,0 и штучные покрытые электроды диаметром 3 и 4 мм.

Ориентировочные режимы аргонодуговой и электродуговой сварки стыков труб из аустенитных сталей указаны в табл. 4-2 и 4-3.

Таблица 4-3 Ориентировочные режимы тока при электродуговой сварке покрытыми электродами неповоротных стыков труб из аустенитных сталей.

При сварке штучными электродами околошовная зона на ширине не менее 100 мм должна быть покрыта раствором каолина в воде или асбестовой тканью для защиты труб от брызг расплавленного металла.

Рис. 4-10. Схема сварки вертикального стыка труб диаметром более 100 мм из коррозионностойкой стали.

1-8 — последовательность наложения швов.

Сварку стыков труб из аустенитных сталей следует выполнять узкими валиками. При сварке штучными электродами ширина валика должна быть не более трех диаметров электрода, при аргонодуговой — ширина сварочной ванны не должна превышать величины внутреннего диаметра сопла горелки.

Для уменьшения деформаций в месте стыка неповоротные стыки труб диаметром до 100 мм сваривают участками по 1/2 окружности. Сварку стыков труб большего диаметра выполняют вразброс участками по I /4 окружности (рис. 4-10).

При сварке стыков труб после выполнения каждого прохода сварку прекращают до остывания стыка в месте сварки до температуры ниже 100°С. Для уменьшений потерь рабочего времени можно одновременно сваривать два-три стыка.

Технологию сварки стыков трубопроводов в значительной степени определяет вид разделки сварного стыка. Поэтому в дальнейшем описание порядка сварки дается отдельно для каждого вида разделки стыков, наиболее распространенных на монтаже.

Сварка стыков с V-образной разделкой кромок производится штучными электродами, аргонодуговым и комбинированным способами. Выбор способа сварки зависит от диаметра и толщины стенки свариваемых труб, а также от возможности выполнения подварки обратной стороны шва изнутри трубы. Трубы диаметром до 159 мм с толщиной стенки 6 (8) мм, как правило, сваривают полностью аргонодуговой сваркой (рис. 4-11, а). Сварка корня шва и заполнение разделки выполняются с подачей присадочной проволоки.

При комбинированной сварке выполняют один или два первых слоя аргонодуговым способом. Последующие слои выполняют штучными электродами (рис. 4-11, б)

Сварка штучными электродами может применяться для выполнения сварных швов труб больших диаметров, например 1220Х10 мм, при возможности выполнения подварки корня шва изнутри трубы. Сварка в этом случае производится в следующем порядке.

Вначале производят сварку снаружи трубы на все сечение стыка. При этом корень шва выполняют электродами диаметром не более 3 мм, а последующие слои — диаметром 3—4 мм. Затем производят зачистку корня, шва изнутри трубы, после чего выполняют подварочный шов (рис. 4-11, в).

Сварка стыков трубопроводов со ступенчатой разделкой кромок производится аргонодуговым или комбинированным способом. При этом сборку стыков труб производят без зазоров (рис. 4-12). Корневой слой выполняют агронодуговой сваркой без присадочной проволоки. Формирование корневого шва в этом случае происходит только за счет расплавления металла трубы.

Заполнение разделки производят либо аргонодуговой сваркой с подачей присадочной проволоки, либо штучными электродами, применяемыми при толщине стенок труб более 6—8 мм.

Сварка стыков трубопроводов с расплавляемой вставкой производится аргонодуговым либо комбинированным способом.

Рис. 4-11. Схема сварки корня шва и заполняющих слоев стыков труб с V-образной разделкой кромок.

а -ручной аргонодуговой сваркой (РАДС); б — комбинированной сваркой (РАДС+РЭДС); в — ручной электродуговой сваркой (РЭДС).

Рис. 4-12. Схема сварки корня шва и заполняющих слоев стыка труб со ступенчатой разделкой кромок.

Применение расплавляемых вставок преследует две дели: получение хорошего формирования шва с внутренней стороны трубы и легирование корня шва путем подбора материала расплавляемого кольца. Наибольшее применение в последнее время получили расплавляемые вставки прямоугольного сечения, изготовляемые из сварочной проволоки (рис. 4-13).

Расплавляемая вставка устанавливается между стыкуемыми трубами без зазоров и скрепляется прихватками. Прихватка и сварка корневого шва производятся аргонодуговой горелкой без применения присадочной проволоки. Корневой шов формируется за счет расплавления вставки и кромок свариваемых труб. При выполнении корневого шва аргонодуговой горелке, кроме поступательного движения, придают небольшие колебательные движения с амплитудой 2—3 мм.

Заполняющие слои шва выполняются аргонодуговой сваркой или штучными электродами.

При монтаже АЭС с реакторами ВВЭР-440 наибольшую сложность представляет сварка стыков трубопроводов главного циркуляционного контура, изготавливаемого из труб диаметром 560 мм с толщиной стенки 32 мм. Трубопровод поставляется на монтаж блоками. Блоки укрупняют в цехе предмонтажных работ. Затем производят монтаж трубопровода и сварку монтажных стыков. Часть стыков сваривают автоматическим способом. Стыки, расположенные в труднодоступных местах, сваривают вручную. Ручная сварка стыков осуществляется с обязательным применением расплавляемой вставки, изготовляемой из сварочной проволоки марки Св-04Х19Н11МЗ.

Рис. 4-14. Сборка стыка труб главного циркуляционного контура с расплавляемой вставкой под ручную сварку.

Рис. 4-13. Схема сварки стыка труб со ступенчатой разделкой и расплавляемой прямоугольной вставкой.

При сварке стыка без расплавляемой вставки избежать возникновения трещин не удается, так как металл труб (сталь марки 08Х18Н12Т) имеет чисто аустенитную структуру, склонную к образованию горячих трещин при сварке. Применение расплавляемой вставки с регламентированной ферритной фазой способствует образованию в корневом слое аустенитно-ферритной структуры, стойкой к образованию горячих трещин.

Сборку и сварку стыков производят в такой последовательности. Вначале через свободные концы труб устанавливают приспособление для защиты обратной стороны шва аргоном. Затем производят сборку стыка с установкой расплавляемой вставки (рис. 4-14). Прихватку собранного стыка производят аргонодуговой сваркой без применения присадочной проволоки. Накладывают прихватки равномерно по периметру стыка через каждые 300—350 мм, длина прихваточных швов 40—50 мм. Выполнение прихваток ведется с поддувом аргона.

Корневой слой выполняется аргонодуговой сваркой без присадки одним сварщиком. В процессе сварки горелке придают поступательные движения в направлении сварки и колебания поперек шва с амплитудой 2—3 мм, при этом особое внимание должно быть обращено на полное расплавление вставки.

Заполнение разделки стыка производят одновременно два сварщика, причем первые два слоя выполняют аргонодуговой сваркой присадочной проволокой Св-О4Х19Н11М3 0 2 мм, а последующие слои электродами ЭА-400/10Т либо ЭА-400/10У диаметром 3 и 4 мм.

Рис. 4-15. Схема сварки секционных отводов.

Защита обратной стороны шва аргоном сохраняется при выполнении первых двух слоев.

При выполнении сварки штучными электродами рекомендуется производить послойную зачистку швов абразивным камнем с просмотром каждого валика на наличие дефектов. Обнаруженные дефекты сразу выбирают абразивным инструментом.

Качество сварки стыка контролируется просвечиванием: первоначально после выполнения корневого шва и после окончания сварки, затем производится цветная дефектоскопия.

Сварка фасонных деталей трубопроводов. Выше уже отмечалось, что часть трубопроводов, например трубопроводы специальной канализации, полностью изготавливают непосредственно на монтажной площадке. При этом приходится изготавливать секционные сварные отводы, конусные сварные переходники, а также производить сварку патрубков.

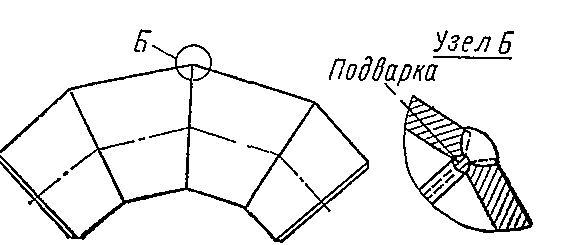

Секционные сварные отводы изготавливают главным образом из труб (рис. 4-15). Секторы для отводов вырезают либо механическим способом на токарных станках, имеющих специальное приспособление, либо плазменной резкой на специальных установках, обеспечивающих получение сектора. После плазменной резки кромки секторов дополнительно обрабатывают абразивными кругами. При изготовлении отводов применяется V-образная подготовка кромок.

Сварка секторных отводов производится аргонодуговым, комбинированным либо электродуговым методом. Как правило, сварку производят с подваркой корня шва изнутри отвода. Перед проведением подварки производят тщательную зачистку корня шва абразивным кругом изнутри отвода. Сварку секторных отводов целесообразно производить с поворотом на 180°, чтобы избежать сварки швов в потолочном положении.

Рис. 4-16. Схема вварки патрубков в трубопровод.

а — при сборке без подкладного кольца; б — при сборке на подкладном

кольце.

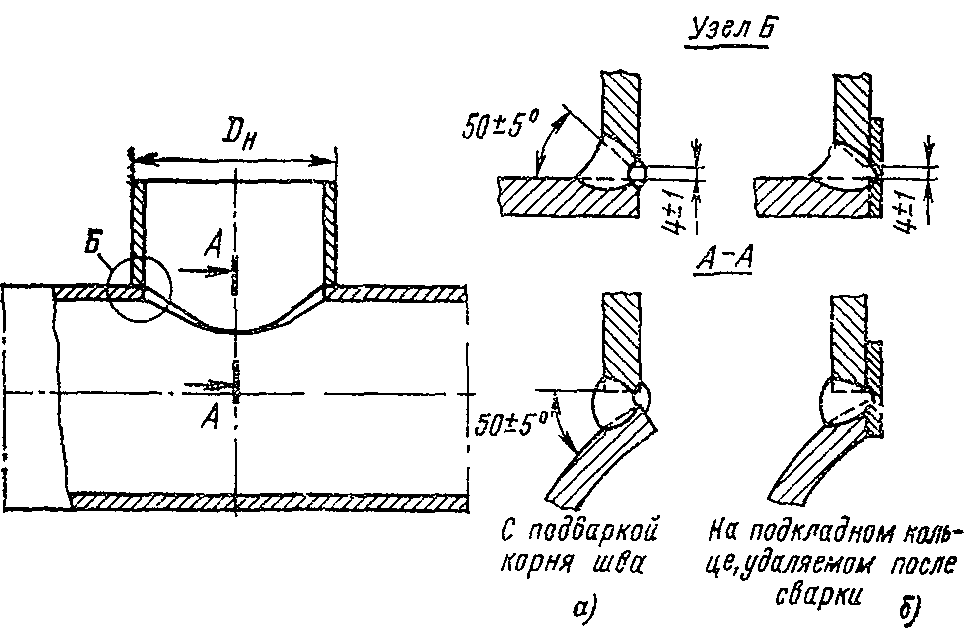

Вварка патрубков в трубопровод. В зависимости от условий работы и диаметра трубопровода патрубок собирают и уваривают без подкладного кольца или на подкладном кольце, удаляемом после сварки механическим путем (рис. 4-16).

Рис. 4-17. Схема сварки конусного переходника.

Подготовка и сборка соединения представляют определенные трудности, так как необходимо обеспечить подгонку соединяемых элементов по сложной кривой линии сопряжения. Конец патрубка обрабатывают таким образом, чтобы в любой точке сопряжения патрубка и трубы угол раскрытия сохранился равным 50±5°.

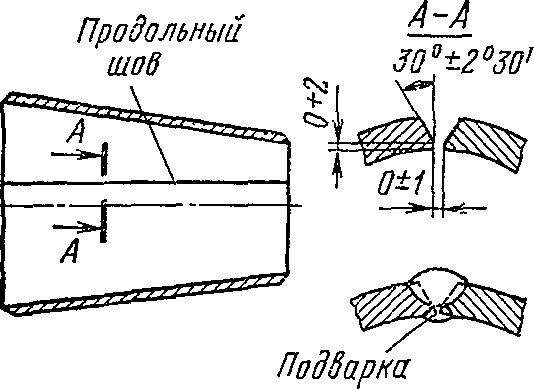

Приварка патрубка, собираемого на подкладном кольце, не представляет особой сложности. Выполняется она ручным дуговым или комбинированным методом. При сборке без подкладного кольца (для патрубков с диаметром более 377 мм) приварку производят с подваркой корня шва изнутри патрубка. Последовательность сварки такая же, как всех сварных соединений, выполняемых с подваркой корневого шва. Конусные сварные переходы изготавливают из листа с одним или двумя швами (рис. 4-17). Собранные под сварку переходы сваривают аргонодугой, комбинированной либо электродуговой сваркой с подваркой корня шва изнутри перехода.

Читайте также: