Какие источники питания дуги применяют для сварки в углекислом газе

Обновлено: 14.05.2024

/ -~ присадочный пруток или проволока; 2 — сопло; 3 — то ко подводя щи и мундштук; 4 — корпус горелки;" 5 -— неплавящийся вольфрамовый электрод; 6 — рукоять горелки; 7 — атмосфера защитного газа; 8 — сварочная Дуга; 9 — ванна расплавленного металл г»; 10 — кассета с проволокой; // — механизм подачи; 12 — плавящийся металлический электрод (сварочная проволока)

Сварку в углекислом газе выполняют только плавящимся электродом на повышенных плотностях постоянного тока обратной полярности (см. рис. 5.11, в, г). Такой режим обусловлен теми же особенностями переноса электродного металла и формирования шва* которые рассмотрены для сварки плавящимся электродом в аргоне.

При применении СО2 в качестве защитного газа необходимо учитывать некоторые металлургические особенности процесса сварки, связанные с окислительным действием СО2. При высоких температурах сварочной дуги СО2 диссоциирует на оксид углерода СО и кислород О, который, если не принять специальных мер, приводит к окислению свариваемого металла и легирующих элементов. Окислительное действие О нейтрализуется введением в проволоку дополнительного количества раскислителей марганца и кремния. Поэтому для сварки в СОв углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием этих элементов (Св-О8ГС, Св-10Г2С и т. д.). На поверхности шва образуется тонкая шлаковая корка из оксидов раскислителей. Часто применяют смесь СО2 + 10 % О2. Кислород играет ту же роль, что и при добавке в аргон.

Сварка в атмосфере защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки может быть ручной, полуавтоматической и автоматической.

По сравнению с ручной сваркой покрытыми электродами и автоматической под флюсом сварка в защитных газах имеет следующие преимущества: высокую степень защиты расплавленного металла от воздействия воздуха; отсутствие на поверхности шва при применении аргона оксидов и шлаковых включений; возможность ведения процесса во всех пространственных положениях; возможность визуального наблюдения за процессом формирования шва и его регулирования; более высокую производительность процесса, чем при ручной дуговой сварке; относительно низкую стоимость сварки в углекислом газе.

Области применения сварки в защитных газах охватывают широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов и т, п.). Аргонодуговую сварку применяют для цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов, а также легированных и высоколегированных сталей.

В углекислом газе сваривают конструкции из углеродистой и низколегированной сталей (газо- и нефтепроводы, корпуса судов и т. д.). Преимущество полуавтоматической сварки в С02 с точки зрения ее стоимости и производительности часто приводит к замене ею ручной дуговой сварки покрытыми электродами.

Для обеспечения устойчивости горения дуги с возрастающей характеристикой применяют источники сварочного тока с жесткой или возрастающей характеристикой.

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и генераторы).

32. Дуговая сварка в углекислом газе: принципиальная схема, источники сварочного тока, сварочные материалы, режимы сварки, область применения.

3.Сущность процесса сварки в углекислом газе

Углекислый газ препятствует негативному воздействию атмосферы на процесс сварки. Высокая температура дуги частично разлагает углекислый газ на окись углерода и кислород. В результате образуется смесь из трех газов в зоне дуги: кислорода, углекислого газа и окиси углерода.

Кислород вступает в реакцию окисления с металлом. Температура электрической дуги значительно выше, чем температура сварочнойванны, поэтому выгорание (дополнительный расход) металла происходит, в первую очередь, в сварочной проволоке. Основной металл в сварочной ванне окисляется не так интенсивно.

Для снижения негативных последствий выгорания, сварочная проволока изготавливается с добавлением легирующих добавок. Повышенное содержание марганца, титана и кремния уменьшает количество окиси углерода и препятствует образованию пор в сварочном шве. Степень окисления увеличивается при возрастании расхода потребляемого напряжения. Уменьшение интенсивности окисления происходит при увеличении плотности тока. Прямая полярность тока при сварке углекислым газом приводит к большему окислению, чем обратная.

4.Технология сварки в углекислом газе

Перед сваркой поверхность кромок очищают от ржавчины, загрязнений, окалины и шлака. Потолочные и вертикальные швы выполняют проволоками малого диаметра и на небольших токах.

Проведение сварочных работ в двуокиси углерода может происходить с использованием следующих процессов:

с частыми принудительными короткими замыканиями;

с крупнокапельным переносом;

с непрерывным горением дуги.

Выбор процесса переноса электродного металла зависит от типа сварочной проволоки. Обычно сварочные работы в среде углекислого газа проводят на переменном токе. Реже применяется постоянный ток. Диаметр сварочной проволоки и величина тока зависят от размещения шва в пространстве и толщины свариваемого металла.

5.Материалы для сварки в среде углекислого газа

Сварочные работы двуокисью углерода производится в полуавтоматическом или автоматическом режиме. Выбор материалов для сварки в среде углекислого газа определяется особенностями этого метода работ. Для их выполнения используют:

специальную сварочную проволоку;

сжиженный углекислый газ.

6.Сварочная проволока

Электроды, применяемые для сварочных работ полуавтоматомв углекислом газе, имеют свои особенности.Сварочная проволока, применяемая для сварки под флюсом, в основном, не подходит при работах в среде двуокиси углерода.

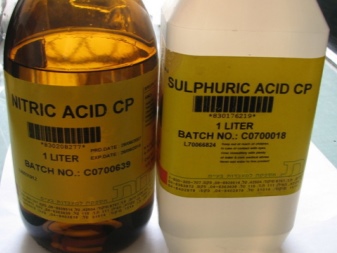

Для сварки в углекислом газе используют электроды с повышенным содержанием легирующих добавок из марганца и кремния. Диаметр проволоки зависит от типа сварочного полуавтоматаи толщины основного свариваемого металла. Поверхность электродов должна быть чистой, без следов ржавчины, окалины и органических загрязнений. Наличие посторонних примесей способствует увеличению пористости шва и разбрызгиванию металла. Для очистки электродов производится их травление в слабом (20%) растворе серной кислоты и последующая прокалка в печи.

7.Углекислый газ для сварки

Углекислый газ нетоксичен и не имеет цвета. В сварочных работах используются баллоны сжиженного углекислого газа черного цвета. Рабочее давление баллонов — 60-70 кгс/см². На их поверхность нанесена надпись желтого цвета «Углекислота». Объем стандартного баллона составляет 40 литров. В нем содержится примерно 25 кг жидкой углекислоты, которая занимает 60-80% объема. Остальную часть емкости занимает углекислый газ.

Для сварки применяется углекислый газ с концентрацией выше 98%, а при выполнении наиболее ответственных работ — свыше 99%. Повышенное содержание влаги в углекислоте ведет к большому разбрызгиванию металла в процессе сварочных работ. Использование специального осушителя, на основе силикагеля, медного купороса или алюминия, способствует удалению избытка влаги.

Объем углекислого газа, который содержится в стандартных баллонах, обеспечивает производство работ в течение 15-20 часов, расход газа зависит от интенсивности работ. Перед применением, баллон необходимо установить и выдержать в вертикальном положении, для оседания избытка влаги на дно. Важно следить за тем, чтобы давление в баллонах не опускалось ниже 4 кгс/см². При достижении этого значения, углекислый газ содержит большое количество влаги, поэтому использование баллона прекращают.Расход углекислого газа контролируется с помощью специального понижающего редуктора, который устанавливается на выходе газа из баллона. Редуктор снижает давление до нормы в 0,5 атмосферы и обеспечивает оптимальный расход углекислоты. При выходе газа из баллона происходит быстрое его охлаждение, вследствие испарения жидкой углекислоты. Это может привести к закупорке редуктора. Чтобы предотвратить замерзание влаги, используют обогреватель.

Механизированная сварка в среде углекислого газа

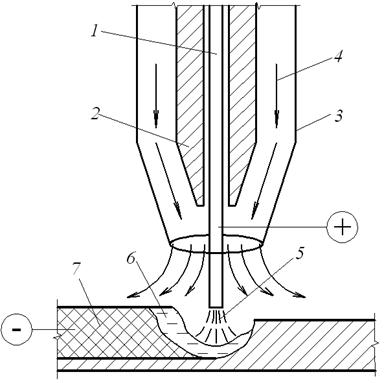

Сущность способа сварки в среде углекислого газа. Сварка в среде углекислого газа (СО2) является разновидностью дуговой сварки. Схема сварочного процесса приведена на рис. 10.9.

Рис. 10.9. Способ сварки в среде СО2

1 – сварочная проволока; 2 – токоведущий мундштук; 3 – сопло; 4 – струя защитного газ; 5 – сварочная дуга; 6 – сварочная ванна; 7 – шов

Сварка производится голой сварочной проволокой диаметром 1,4…2 мм, которая подается через токоведущий мундштук. В зону сварки через сопло поступает углекислый газ, струя которого, обтекая сварочную дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха.

Электродная проволока подается непрерывно в зону сварки со скоростью плавления. Сварочная горелка перемещается вдоль свариваемых кромок, в результате чего совершается процесс сварки с образованием шва. Сварку производят на постоянном токе обратной полярности (плюс на электроде).

Различают механизированную и автоматическую сварки. В первом случае механизирована подача проволоки, а горелка перемещается сварщиком вручную. В случае автоматической сварки механизированы подача проволоки и перемещение сварочной горелки.

Углекислый газ является химически активным газом, поэтому для сварки применяют проволоку марок Св-08Г2С или Св-08ГС, содержащих в своем составе раскислители кремний и марганец.

Основные достоинства сварки в среде СО2:

– обеспечивает получение высококачественных сварных соединений из различных металлов при высокой производительности по сравнению с ручной дуговой сваркой благодаря применению высокой плотности тока (100…200 А/мм 2 );

– высокое качество сварного шва;

– лучшие условия труда;

– в отличие от сварки под слоем флюса возможно визуальное наблюдение за процессом горения дуги и образования шва, что особенно важно при механизированной сварке;

– в отличие от сварки под слоем флюса не требует приспособлений для удержания флюса, поэтому возможна сварка как нижних, так и вертикальных и горизонтальных швов.

К недостаткам следует отнести возможность сдувания струи газа ветром или сквозняком, что ухудшает защитное действие газа и качество шва; необходимость защищать рабочих от излучения дуги и от опасности отравления при сварке в замкнутом пространстве. Кроме того, сварка в углекислом газе возможна только при постоянном токе и дает менее гладкую поверхность шва, чем сварка под флюсом.

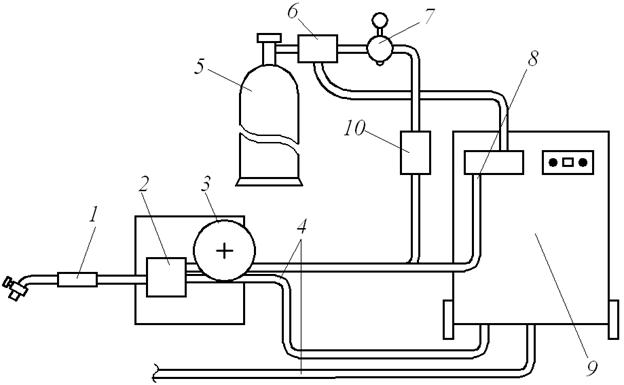

Оборудование поста для сварки в среде углекислого газа. Для механизированной сварки в среде углекислого газа применяются полуавтоматы отечественного производства марок ПДГ-516, ПДГ-508, ПДГ-415, ПДГ-252 и др., а также полуавтоматы зарубежных фирм. Сварочные полуавтоматы имеют в своем составе примерно одинаковые функциональные блоки и отличаются друг от друга лишь мощностью и конструктивным исполнением. В качестве примера представлен пост механизированной сварки в углекислом газе полуавтоматом ПДГ-516, блок-схема которого представлена на рис. 10.10.

Сварочная проволока подается в зону сварки подающим механизмом, состоящим из двигателя постоянного тока, редуктора и двух пар роликов-шестерен с гладкими коническими канавками. Рычажным механизмом верхние ролики прижимаются к нижним. Сварочная проволока из кассеты подается роликами-шестернями через шланг в сварочную горелку. Сюда же подаются сварочный ток через кабель от выпрямителя и углекислый газ из баллона с углекислотой. Для сварки в углекислом газе используются выпрямители с жесткой внешней характеристикой марок ВС-300, ВДГ-301 и др. (в процессе сварки напряжение на дуге постоянно и не зависит от величины сварочного тока) или универсальные выпрямители ВДУ-504, ВДУ-506.

Рис. 10.10. Блок-схема полуавтомата для сварки в среде СО2:

1 – сварочная горелка; 2 – механизм подачи электродной проволоки;

3 – кассета с электродной проволокой; 4 – сварочные кабели; 5 – баллон

с углекислотой; 6 – подогреватель газа; 7 – редуктор-расходомер; 8 – кабель

управления; 9 – сварочный выпрямитель; 10 – осушитель газа

В баллоне сварочная углекислота находится в жидком состоянии. После испарения углекислый газ проходит через подогреватель, редуктор-расходомер, электрогазовый клапан и поступает в сварочную горелку. В случае применения несварочной (пищевой) углекислоты, с повышенным содержанием влаги, в газовую магистраль дополнительно включают осушитель. Испарение углекислоты проходит с поглощением тепла. Подогреватель повышает температуру углекислого газа, предотвращая замерзание редуктора. Редуктор-расходомер обеспечивает снижение давления газа до рабочего значения и контроль его расхода в процессе сварки.

Электрогазовый клапан представляет собой исполнительный механизм, открывающий и закрывающий подачу газа в сварочную горелку.

Блок управления сварочным полуавтоматом (БУСП) с электрогазовым клапаном расположен сзади подающего механизма и обеспечивает выполнение следующих операций:

– включение и выключение электрогазового клапана (выключение выполняется с регулируемой задержкой 1…5 с, что обеспечивает защиту жидкого металла вплоть до его затвердевания);

– включение и выключение электродвигателя подачи проволоки (скорость подачи проволоки регулируется резистором на панели блока управления);

– включение и выключение сварочного выпрямителя (выключение выполняется с регулируемой задержкой 0,5…3 с, что обеспечивает заварку кратера).

При нажатии выключателя на сварочной горелке происходит включение газового клапана и подача газа в зону сварки. Через 1 с включаются источник питания сварочной дуги и привод подачи электродной проволоки. При замыкании сварочной проволоки на изделие зажигается дуга.

При размыкании выключателя останавливается двигатель подачи электродной проволоки, происходит растяжка дуги и ее обрыв. Через 0,5…3 с выключается источник питания и через 1…5 с – газовый клапан (снимается напряжение со сварочной горелки и прекращается подача газа). Следующее включение происходит при нажатии кнопки на сварочной горелке.

Технические характеристики полуавтомата для сварки в углекислом газе ПДГ-516 с ВДУ-506 представлены в табл. 10.4.

Все о сварке в углекислом газе

Сварочный процесс с применением углекислого газа относят к разновидности сварки, выполняемой под защитой флюса. Такой тип работ чаще всего осуществляют плавящимися электродами, и этот метод нашёл применение в сфере проведения различного типа монтажных работ, а также используется при ремонте или для восстановления деталей с тонкими стенками.

Особенности

Согласно требованиям ГОСТ, сварка в углекислом газе выполняется автоматическими или полуавтоматическими сварочными устройствами, которые оснащены горелками, выделяющими углекислотную смесь из сопла. При проведении сварки в углекислой среде важно учитывать, что любые нестандартные держатели должны выдерживать радиальное истечение газа по отношению к оси электрода.

Сущность процесса сварки состоит в том, что работы ведутся под защитой углекислого газа.

Перед проведением работ и пропусканием сварочной проволоки в дюритовый шланг, конец прутка требуется завальцовывать, а сам шланг обязательно проверяют на отсутствие утечек и перегибов, так как в системе должно быть давление для равномерной подачи газа. Такие требования ГОСТ должны соблюдаться неукоснительно. Если не придерживаться установленного режима, то оборудование быстро выйдет из строя, а качество сварки будет неудовлетворительным.

Перед тем как приступить к выполнению сварочных работ, требуется определить нужный для обеспечения качественного сварочного шва диаметр проволоки, чтобы он соотносился с толщиной стыкуемых между собой заготовок, а также выбрать режим сварки. Согласно выбранному режиму сварки, потребуется определить расход углекислого газа и проверить уровень давления в газовом баллоне. Для получения разряда электрической сварочной дуги выполняют касание концом сварочной проволоки к поверхности рабочей области заготовок, тогда как выпуск проволоки производят при помощи нажатия кнопки пуска, расположенной на держателе.

В процессе сварки устойчивость электродуги, стойкость её защиты от окисляющего действия кислорода, а также быстрота остывания металла и форма сварочного шва напрямую зависят от правильного перемещения и наклона горелки аппарата относительно рабочей поверхности заготовок.

При сварке с применением углекислой среды улучшается качество сварного шва, снижается напряжение металла после выполнения работ, а также гарантируется прочность соединения между собой заготовок.

Применение углекислоты позволяет следить за сварочным процессом, снижает степень загрязнения рабочей поверхности брызгами расплавленного металла, а также сводит к нулю появление дефектов в сварочных швах.

Способы

Автоматическое и полуавтоматическое оборудование для выполнения газоэлектросварки с применением углекислого газа может работать с неплавящимся (вольфрамовым) или плавящимся электродом. Применяя неплавящийся электрод, готовый сварной шов образуется путём оплавления кромочных частей заготовки, а также за счёт плавления поступающей в зону сварки присадочной проволоки. При работе с плавящимся электродом он оплавляется во время работы и формирует собой металлический материал для шва.

Для защиты сварочного шва в процессе работы могут быть применены инертные, активные и смешанные газы. Углекислый газ относят к группе активных газообразных веществ. Выбор газа напрямую зависит от физико-химического состава заготовок, а также исходя из требований, которые будут предъявлены к качествам сварного шва. Кроме того, газ для сварки выбирают исходя из экономической целесообразности.

Углекислый газ в этом случае является одним из наиболее выгодных с экономической точки зрения из-за низкой себестоимости.

Иногда активный углекислый газ смешивают с другими типами газа. Делают это для более высокой степени устойчивости сварочной дуги, а также для увеличения глубины проникновения в металл в процессе его плавления. Смесь газов с углекислотой увеличивает производительность сварочного процесса, а также усиливает степень перехода металла из сварочного электрода в стыковочный шов.

Рассмотрим наиболее распространенные способы применения углекислого газа для различных вариаций сварки.

- Сочетание аргона и 25% углекислой смеси. Такой состав используют для работы с плавящимися электродами. Добавление к аргону углекислоты позволяет работать с высокоуглеродистыми металлами без образования внутри шва пористой структуры. Кроме того, углекислый газ усиливает стабильность электродуги, повышает эффективность сварки на ветру, улучшает качество шва при работе с тонкостенными заготовками.

- Сочетание аргона с 20% углекислоты и 5% кислорода. Такой газ применяют для работы с плавящимися электродами при сварке легированной или углеродистой стали. Газовая смесь повышает стабильное состояние электродуги, улучшает форму и качество шва и исключает появление пористости.

- Сочетание углекислой смеси и 20% кислорода. Этот состав применяют для сварки плавящимся электродом при соединении заготовок из углеродистой стали. Газовая смесь обладает хорошей оксидной способностью, стимулирует глубокое проникновение электродуги вглубь металла, создает шов хорошей формы и исключает появление пористости.

Для выполнения сварочных работ защитная углекислая смесь в область сварки может поступать центрально или сбоку, если скорость сварки достаточно высокая.

Чтобы сэкономить расход дорогих инертных газов, их потоки разделяют, причём внутренний поток – это инертный газ, а более широкий наружный – это всегда более дешёвый углекислый газ.

Применяемые материалы и оборудование

Так как сварочный процесс с применением углекислого газа осуществляется автоматическим или полуавтоматическим оборудованием, то выбор расходных материалов будет зависеть от выбора режима и метода выполнения этих работ.

Углекислый газ

В составе газа – углекислота, газообразное вещество, не обладает цветом, запахом и нетоксично. Для сварочного процесса используют баллоны чёрного цвета, срок годности такой ёмкости с момента проведения её первой аттестации составляет 20 лет. Баллоны имеют рабочее давление, равное 70 кгс/ см², а их объём равен 40 л, что соответствует 25 кг жидкого углекислого вещества. Примерно 80-99% баллона занимает углекислота, а остальная часть приходится на долю углекислого газа.

Для маркировки на чёрном фоне баллона делают надпись жёлтого цвета «Углекислота».

Для выполнения высококачественных сварочных работ применяют концентрацию углекислоты не менее 98%, а для наиболее ответственных участков берут 99%-ный состав. Чем выше содержание углекислоты в газе, тем больше разбрызгивается жидкий металл в процессе сварки. Для устранения этого побочного эффекта применяют специальные осушители, выполненные из силикагеля, алюминия либо купороса, которые удаляют избыток влаги.

Сварочная проволока

Следующим важным материалом, необходимым для сварки, является электрод. Для работы в среде углекислого газа применяются специальные виды электродов. Дело в том, что сварочная проволока, которая используется для работ под прикрытием флюса, не может быть применима в процессе сварки в углекислой среде. Для выполнения сварки с двуокисью углерода применяют электроды, в которых имеется повышенное содержание кремния и марганца. Эти металлы легируют сварочную проволоку, делая её более прочной. Толщина электрода зависит от типа аппарата, которым будет выполняться сварка, а также от толщины стыкуемых заготовок.

Выбирая электроды, нужно обратить внимание на то, чтобы их поверхность была чистой, не имела следов коррозии и окалины.

Если в электроде будут посторонние включения, то это отразится на качестве шва, ослабляя его возникновением пористости. Кроме того, электроды с примесями будут способствовать разбрызгиванию жидкого металла. Если требуется очистить электроды перед работой, их можно протравить в растворе серной кислоты 20% концентрации. После травления проволоку нужно прокалить в печи.

Другие

Для выполнения сварки нужны и другие комплектующие. Перечень их выглядит примерно так:

- сварочный аппарат;

- трансформатор или инвертор в качестве источника переменного тока;

- газовый баллон и кислородный редуктор;

- подающее газ устройство, куда установлен газовый клапан;

- осушитель (подогреватель) углекислого газа – используется как промежуточное приспособление, соединяющее баллон с горелкой;

- газовая горелка, укомплектованная комплектом кабелей и дюритовыми шлангами.

Чтобы качественно выполнить сварочные работы, необходимо заранее подготовить все необходимые расходные материалы и проверить исправность рабочего оборудования.

Расход

В газовом баллоне содержится объём углекислой смеси, которого хватает на 16-20 часов непрерывной работы. Расход углекислого газа напрямую зависит от интенсивности его подачи и объёма сварочных работ.

Перед тем как начать сварочные работы, баллон с газом требуется поставить вертикально и выждать время, чтобы избыток влаги естественным путем мог опуститься на дно ёмкости.

До работы и в процессе её выполнения нужно следить за тем, чтобы давление внутри ёмкости не падало ниже показателя, равного 4-5 кгс/см². Если показатели упадут ниже этих цифр, работу придётся остановить, так как в газовой смеси будет содержаться большое количество влаги, что снизит качество сварочного шва.

Для контроля за расходом углекислой смеси и уровнем её давления на баллоне устанавливают специальный редуктор-расходомер. Наиболее распространены в настоящее время редукторы марок АР-150 и АР-40. Расход углекислого газа регулируют понижающим действием редуктора – это приспособление при необходимости снижает внутреннее давление в баллоне до 0,5 атм, что позволяет экономно расходовать углекислый газ при выполнении сварочных работ. Другими словами, давление на входе в редуктор равно давлению в баллоне, и это показывает входной манометр. С помощью регулировочного винта, мембраны и пружин внутри редуктора давление снижается до 0,5 ати (атмосфер избыточных), что показывает манометр на выходе, или 1,5 ата (атмосфер абсолютных). На самом баллоне есть клапан, который регулирует расход, как водопроводный кран в вашем умывальнике. Таким образом, давление одно, а расход может быть разным.

По мере расхода находящегося в баллоне газа, давление снижается и начинается испарение жидкой углекислоты, т.е. переход из жидкого состояния в газ. Это требует определенной энергии, поэтому газ имеет низкую температуру (как в морозилке вашего холодильника). Для того, чтобы находящиеся в газе частицы влаги не замерзли и не закупорили отверстие редуктора, газ подогревают.

Технология

Для того чтобы правильно варить заготовки в домашних условиях, важно соблюдать основные параметры режима сварки и действовать по схеме. Для начинающих сварщиков может оказаться полезной следующая пошаговая инструкция выполнения работ:

- определить полноту заправки баллона с углекислым газом, чтобы рассчитать время работы;

- поместить присадочный припой в подающий механизм;

- проверить исправность роликов, которые нужно подобрать исходя из размеров сварочной проволоки;

- разложить механизм подачи проволоки путём нажатия кнопки управления;

- дождаться выхода проволоки из открытого конца горелки;

- подсоединить баллон с газом с помощью шлангов, места соединений затянуть хомутами;

- зачистить рабочую поверхность заготовок от загрязнений, снять небольшую краевую фаску материала;

- выполнить на отходах металлической стружки пробный вар для настройки параметров аппарата;

- установить горелку под углом 85° относительно заготовки;

- сформировать электродугу и вести её так же, как и при ручной сварке – во время подачи газа металл перестанет брызгать;

- закончив формирование шва, отключить подачу электротока на аппарате;

- остановить подачу сварочной проволоки;

- после начала кристаллизации поверхности сварочного шва перекрыть подачу газа.

Сварка заготовок с применением углекислого газа является одной из наиболее востребованных.

Технология выполнения этой операции зависит от выбранного режима работы сварочного аппарата и его параметров. Результатом выполнения работ будет качественный, ровный и прочный шов, имеющий защиту от коррозии металла.

О сварке электродом в углекислом газе смотрите далее.

Читайте также: