Какие требования предъявляются к сварочным электродам

Обновлено: 14.05.2024

Под режимом сварки понимают группу контролируемых параметров, определяющих ее условия. Параметры режима сварки подразделяют на основные и дополнительные.

К основным параметрам режима ручной сварки относят Силу тока, род и полярность тока, напряжение на дуге, диаметр электрода и скорость сварки. К дополнительными параметрам, состав и толщина покрытий электрода, положение электрода и положение изделия при сварке.

Самым важным и первичным этапом в определение режимов сварки является подбор диаметра электродов. Диаметр электрода выбиратеся в зависимости от толщины металла и пространственного положения сварного шва и вида соединения. Примерное соотношение между толщиной металла S и диаметром электрода при сварке шва приведено в таблице ниже. Пространственные положение в которых можно варить электродами указана на пачке. Подробнее об обозначении характеристик электродов и их расшифровке читайте в статье Покрытые электроды, характеристики, технические требования. Классификация, маркировка ГОСТ 9466-75

Сварные шва вертикальные, горизонтальные и потолочные вне зависимости от толщины металла варят электродами диаметром как правило 3 мм максимум до 4 мм, чтобы избежать стекание жидкого металла и шлака из сварочной ванны.

Также корень шва выполняют электродами диаметром не более 3 мм, для обеспечения полного провара, а последующие слои шва выполняют электродами большего диаметра.

Настройка силы тока в зависимости от диаметра электрода

Силу сварочного тока выбирают в зависимости от марки и диаметра электрода, при этом учитывают положение шва в пространстве, вид соединения, толщину и химический состав свариваемого металла, а также температуру окружающей среды. Сварочный ток — один из главных параметров процесса сварка, от которого зависит качество и надежность полученного сварного шва. При учете всех указанных факторов необходимо стремиться работать на оптимально возможной силе тока обеспечивающем стабильный процесс сварки.

Важно: Сварочный ток и диаметр электрода взаимосвязаны.

К выбору сварочного тока нужно подходить ответственно! Неправильно выбранный сварочный ток приведет к дефектам. При слишком большой силе тока будут получать прожоги свариваемых деталей. При недостаточной силе сварочного тока металл не будет плавиться получаться непровары и несплавления.

Ничего сложного в выборе сварочного тока нет. Рекомендации по выбору силы тока можно найти на пачке с электродами или в справочниках и нормативных документах. Рекомендованные усредненные значения сварочного тока приведены в таблице ниже. В зависимости от пространственного положения сварного шва, значение силы тока необходимо корректировать, так для сварки вертикальны и потолочных швов силу тока уменьшают на 10-15%. Не следует забывать, что для этих положений сварки диаметр электрода не должен превышать 4 миллиметров. При следовании этим правилам процесс сварки будет идти стабильно и металл не будет стекать из сварочной ванны. Подробней про технику сварки в различных пространственных положениях читайте в статье: Техника ручной дуговой сварки покрытыми электродами

Напряжение сварочной дуги на аппаратах выставляется автоматически, так что этот параметр не рассматриваем

Таблица 1 — Выбор диаметра электрода при сварке стыковых соединений

| Толщина деталей, мм | 1,5-2,0 | 3,0 | 4,0-8,0 | 9,0-12,0 | 13,0-15,0 | 16,0-20,0 | более 20 |

| Диаметр электрода, мм | 1,6-2,0 | 3,0 | 4,0 | 4,0-5,0 | 4,0-5,0 | 4,0-5,0 | 4,0-5,0 |

Таблица 2 — Выбор диаметра электрода при угловых и тавровых соединений

| Катет шва, мм | 3,0 | 4,0-5,0 | 6,0-9,0 |

| Диаметр электрода, мм | 3,0 | 4,0 | 5,0 |

Силу сварочного тока определяют по формуле

где dэ — диаметр электрода (электродного стержня), мм;

j — допускаемая плотность тока, А/мм 2 .

При приближённых подсчётах величина сварочного тока может быть определена по одной из следующих формул:

где dэ — диаметр электрода (электродного стержня), мм;

k1, k2, α — коэффициенты, определённые опытным путём:

Рекомендации по выбору силы тока можно найти на пачке с электродами или в справочниках и нормативных документах.

Рекомендуемые значения сварочного тока для электродов различных диаметров

| Покрытие электрода | Диаметр электрода, мм | Ток, А |

| Основное (электроды УОНИ-13/55, ЦУ-5, | 2,5 | 70-90 |

| ТМУ-21У, ТМЛ-3У, ТМЛ-1У, ЦЛ-39 и др.) | 3,0 | 90-110 |

| 4,0 | 120-170 | |

| 5,0 | 170-210 | |

| Рутиловое (электроды МР-3, ОЗС-4, АНО-6 и др.) | 2,5 | 70-90 |

| 3,0 | 90-130 | |

| 4,0 | 140-190 | |

| 5,0 | 180-230 |

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Здесь приводятся основные, важнейшие требования к электродам;

1. Покрытие электродов должно быть однородным, плотным, прочным, без вздутий, наплывов, надрывов, трещин, пор, задиров и комков неразмещенных компонентов.

2. Относительно .стержня покрытие должно располагаться концентрически.

3. Покрытие не должно разрушаться при свободном падении электрода плашмя на гладкую стальную плиту с высоты; 1 м — для электродов диаметром менее 4 мм; 0,5 м — для электродов диаметром 4 мм и более.

4. Сварочно-технологические свойства электродов при соблюдении режимов и условий сварки, установленных паспортом на электроды конкретной марки, должны удовлетворять следующим требованиям:

— дуга должна легко возбуждаться и стабильно гореть;

— покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования чехла или козырька, препятствующих непрерывному плавлению электрода;

— образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

— в металле шва, а также в металле, наплавленном предназначенными для сварки электродами, не должно быть трещин, надрывов и поверхностных пор.

5. Покрытие электродов должно быть влагостойким и не иметь признаков разрушения после пребывания в воде, имеющей температуру 15—25°С, в течение 24 часов.

6. Электроды должны транспортироваться в условиях, предохраняющих их от повреждения и увлажнения.

7. Электроды должны храниться в закрытых помещениях с относительной влажностью не выше 80%.

Типы электродов для сварки конструкционных сталей. Электроды У, Л составляют самую распространенную группу электродов, которые находят широкое применение в строительстве и на монтаже. В соответствии с ГОСТ 9467—75 электроды для сварки углеродистых и низколегированных конструкционных сталей (У) и электроды для сварки легированных конструкционных сталей (Л) подразделяются на 14 типов:

Э38, Э42, Э46, Э50 — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50 кгс/мм2;

Э42А, Э46А, Э50А — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50 кгс/мм2, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

Э55, Э60 — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву свыше 50 до 60 кгс/мм2;

Э70, Э85, Э100, Э125, Э150 — для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву свыше 60 кгс/мм2.

Условное обозначение типа электрода расшифровывается следующим образом: Э — электрод для дуговой сварки; число указывает гарантированный предел прочности (временное сопротивление разрыву) наплавленного металла или металла шва в кгс/мм2; А — повышенная пластичность наплавленного металла или металла шва.

Электроды У могут иметь покрытие любого вида (рутиловое, основное, целлюлозное, кислое), электроды Л — чаще всего основное.

В данной книге типы электродов для сварки специальных сталей (Т, В) и для наплавки поверхностных слоев с особыми свойствами (Н) не рассматриваются.

Покрытые электроды, характеристики, технические требования. Классификация, маркировка ГОСТ 9466-75

Электроды должны храниться в отапливаемых помещениях при температуре не ниже +15 С и влажности воздуха не выше 60%(нормальные условия). При соблюдении условий хранения, срок годности электродов не ограничен.

Должны проходить обязательный входной контроль. При входном контроле должны проверяться:

- наличие сертификата;

- сохранность упаковки и наличие на каждом упаковочном месте этикетки (бирки);

- сварочно-технологические свойства;

- для легированных электродов соответствие химического состава наплавленного металла данной марки;

Перед применением электроды должны быть прокалены по режиму, указанному на этикетке.

Основные характеристики покрытых электродов ГОСТ 9466-75

1. Тип электрода:

- для конструкционных и теплоустойчивых сталей по ГОСТ 9467 (Э– покрытый электрод, число-гарантированный предел прочности наплавленного металла (в кг\на мм), буква А улучшенные пластические свойства (например, Э42,Э50А);

- для высоколегированных сталей по ГОСТ 10052 примерный химический состав наплавленного металла (например, Э-07Х20Н9)

2. Марка электрода, устанавливается разработчиком ТУ на электроды (например МТГ-01К,ТМЛ-3У, УОНИ 13\55)

3. Диаметр электрода

5. Род и полярность тока

По видам покрытия электроды подразделяются

- с кислым покрытием – А;

- с основным покрытием – Б;

- c целлюлозным покрытием – Ц;

- с рутиловым покрытием – Р;

- с покрытием смешанного вида – соответствующее двойное условное обозначение (РА, РБ, РЦ);

- с прочими видами покрытий – П.

При наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов добавляется буква Ж.

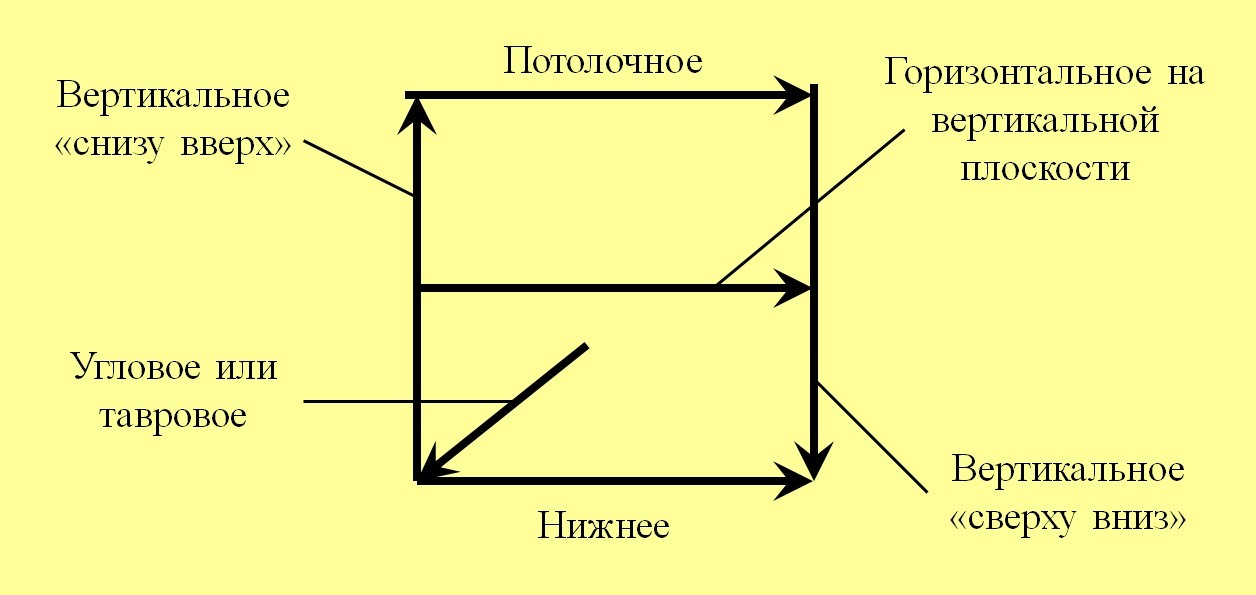

По допустимым пространственным положениям сварки или наплавки электроды подразделяются:

- для всех положений — 1;

- для всех положений, кроме вертикального сверху вниз — 2;

- для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

- для нижнего и нижнего в лодочку — 4.

По назначению электроды подразделяются:

- для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2 — У (условное обозначение);

- для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2 — Л;

- для сварки легированных теплоустойчивых сталей — Т;

- для сварки высоколегированных сталей с особыми свойствами — В;

- для наплавки поверхностных слоев с особыми свойствами — Н.

По толщине покрытия электроды подразделяются:

В зависимости от отношения D/d (D — диаметр покрытия, d — диаметр электрода, определяемый диаметром стержня)

- с тонким покрытием (D/d≤1,20) — М;

- со средним покрытием (1,20

- с толстым покрытием (1,45

- с особо толстым покрытием (D/d>1,80) — Г.

Этикетка коробки с электродами

Каждая коробка (пачка) с электродами снабжаются этикеткой или маркировкой, на которой указано:

- наименование или товарный знак предприятия-изготовителя;

- полное обозначение электродов по ГОСТ 9466-75;

- номер партии и дата изготовления;

- область применения электродов;

- режимы сварочного тока в зависимости от диаметра электродов и положения сварки или наплавки;

- особые условия выполнения сварки или наплавки;

- свойства металла шва, наплавленного металла или сварного соединения (специальные механические свойства, не указанные в условном обозначении электродов);

- допустимое содержание влаги в покрытии на момент использования электродов;

- рекомендуемый режим прокаливания электродов перед сваркой;

- масса электродов в упаковке.

Условное обозначение электродов по ГОСТ 9466-75 Пример обозначения электрода по ГОСТ 9466-75

Условное обозначение положений сварки

Сварочно-технологические свойства электродов ГОСТ 9466

Сварочно-технологические свойства электродов должны удовлетворять следующим требованиям:

- дуга должна легко возбуждаться и стабильно гореть;

- покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования чехла или козырька, препятствующих нормальному плавлению электрода при сварке во всех пространственных положениях, рекомендованных для электродов данной марки;

- образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

- металле шва не должно быть трещин, надрывов и поверхностных пор;

Максимальные размеры и число внутренних пор и шлаковых включений в металле шва не должны превышать норм, указанных в стандарте

При проверке сварочно-технологических свойств электродов выполняют сварку одного одностороннего таврового образца и одного двухстороннего. Вместо одностороннего таврового образца, если оговорено в ТУ на электроды, выполняют трубный стыковой образец. Односторонний тавровый образец разрушают для контроля наличия внутренних дефектов. Трубный образец подвергают радиографическому контролю или послойной обработке. На двусторонних тавровых образцах проверяют склонность швов к образованию трещин.

Сварку угловых швов тавровых образцов производят за один проход

При получении неудовлетворительных результатов проверки поп. 4.6 стандарта, а также по п. 4.7 стандарта в части прочности или коэффициента массы покрытия проводят повторную проверку на удвоенном количестве электродов, отобранных от партии. Результаты повторной проверки являются окончательными и распространяются на всю партию

При получении неудовлетворительных результатов проверки по п. 4.7 стандарта в части содержания влаги в покрытии или по п. 4.8 стандарта в части размеров и количества пор (п. 3.12), выявленных в металле шва или наплавленном металле при проверке сварочно-технологических свойств, допускается повторное прокаливание всех электродов контролируемой партии с последующей проверкой соответствующих показателей.

При получении неудовлетворительных результатов проверки по п. 4.8 стандарта в части химического состава наплавленного металла, механических и специальных свойств и характеристик металла шва, наплавленного металла или сварного соединения допускается повторное выполнение соответствующих проб и удвоенного числа образцов для проверки показателей, по которым был получен неудовлетворительный результат.

Результаты повторной проверки являются окончательными.

Прокалка сварочных электродов

Прокалка производится для уменьшения содержания влаги в покрытии и, как следствие, снижения количества водорода в наплавленном металле, а так же для улучшения сварочно-технологических свойств .

Режим прокалки указывается на этикетке (коробке)

Режим прокалки включает: температуру прокалки, время выдержки. Температура прокалки электродов с основным видом покрытия должна быть не менее 340 С

Срок хранения прокаленных электродов в обычных условиях (температура не ниже +15С и влажность не более 60%) не более 5 суток, в термо шкафах при температуре 80-115 С срок хранения не ограничен.

Количество прокалок не более 3-х раз.

Нарушение режимов прокалки и сроков хранения приведет к появлению пор и снижению ударной вязкости металла сварных швов.

Подбор силы тока и диаметра электрода

Читайте также: