Какие требования предъявляются к углекислому газу применяемому для сварки

Обновлено: 03.05.2024

Преимущества сварки в углекислом газе. Преимущество этого вида сварки перед сваркой под флюсом состоит в том, что сварщик может наблюдать за ходом процесса и горением дуги, которая не закрыта флюсом; не нужны приспособления для подачи и отсоса флюса, усложняющие сварочное оборудование; отпадает необходимость в последующей очистке швов от шлака и остатков флюса, что особенно важно при многослойной сварке.

Основными достоинствами способа сварки в углекислом газе являются:

1. Хорошее использование тепла сварочной дуги, вследствие чего обеспечивается высокая производительность сварки.

2. Высокое качество сварных швов.

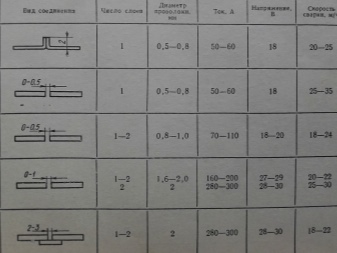

3. Возможность сварки в различных пространственных положениях с применением аппаратуры для полуавтоматической и автоматической сварки.

4. Низкая стоимость защитного газа.

5. Возможность сварки металла малых толщин и сварки электрозаклепками.

6. Возможность сварки на весу без подкладки.

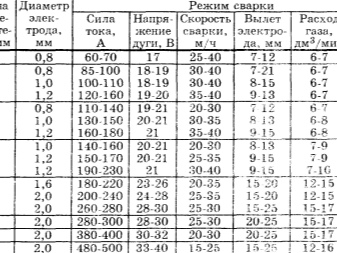

Коэффициент наплавки при сварке в углекислом газе выше, чем при сварке под флюсом. При сварке постоянным током прямой полярности этот коэффициент в 1,5-1,8 раза выше, чем при обратной полярности. Процесс сварки отличается высокой производительностью, достигающей 18 кг/ч наплавленного металла. Скорость сварки достигает 60 м/ч. Производительность сварки в углекислом газе в 1,5-4 раза выше, чем производительность ручной сварки покрытыми электродами, и в 1,5 раза выше, чем при сварке под флюсом.

Стоимость наплавки 1 кг металла при сварке в углекислом газе в 2-2,5 раза меньше, чем при ручной сварке, и на 10-20% меньше, чем при автоматической сварке под флюсом.

Наибольшее применение сварка в углекислом газе нашла в судостроении, в машиностроении, при сварке трубопроводов, в том числе магистральных, при выполнении монтажных работ, изготовлении котлов и аппаратуры из теплоустойчивых и легированных сталей, заварке дефектов стального литья, наплавке и др.

Металлургические процессы при сварке в углекислом газе. При высокой температуре дуги молекулы углекислого газа расщепляются (диссоциируют) на СО и О по реакции СО2-СО+О. Образующаяся СО в свою очередь диссоциирует на С и О по реакции С0-С + 0. Атомарный кислород (О) обладает высокой химической активностью и способен окислять все элементы, входящие в состав проволоки и основного металла.

Исследования показали, что температура капель жидкого металла в зоне дуги составляет 2150-2350° С, а температура газа - 2900° С. Температуры же в сварочной ванне ниже и составляют: металла 1700° С и газа 2300° С. Как известно, чем выше температура, тем реакции окисления идут интенсивнее. Поэтому при сварке в углекислом газе в большей степени происходит выгорание (окисление) элементов, содержащихся в электродной проволоке, и в меньшей степени - элементов основного металла. При таком распределении температур большая часть углекислого газа (60%) расщепляется на окись углерода и кислород в зоне дуги и меньшая (15%) - в месте контакта с ванной.

При указанных условиях в зоне сварки протекают следующие реакции окисления элементов и восстановления их из окислов:

Выделение газообразной окиси углерода (СО) из жидкого металла вызывает «кипение» сварочной ванны и приводит к образованию пор. При сварке в углекислом газе пористость шва может возникнуть в результате: 1) недостатка элементов — раскислителей (кремния, марганца и др.) в проволоке; 2) присутствия ржавчины и окалины, попадающих с кромок металла и проволоки в ванну; 3) повышенного содержания влаги в углекислом газе; 4) попадания в зону сварки азота из воздуха при недостаточной защите дуги углекислым газом.

Для повышения количества марганца и кремния в металле шва, уменьшающихся в результате угара, и подавления реакции окисления углерода при сварке в углекислом газе применяют электродную проволоку с повышенным содержанием марганца и кремния. При сварке низко- и среднеуглеродистых сталей содержание в металле шва кремния более 0,2% и марганца более 0,4% предупреждает образование пор.

На степень окисления углерода, кремния и марганца при сварке в углекислом газе влияют: напряжение, величина и полярность сварочного тока, а также диаметр электродной проволоки. С повышением напряжения окисление увеличивается, а при возрастании сварочного тока и уменьшении диаметра проволоки (повышении плотности тока) — уменьшается. Сварка на постоянном токе обратной полярности дает меньшее окисление, чем на токе прямой полярности. При сварке проволокой диаметром 0,5—1,2 мм происходит значительно меньшее окисление элементов, чем при сварке проволокой диаметром 1,6—2 мм. Поэтому более тонкая проволока, имеющая низкое содержание кремния и марганца, обеспечивает получение плотных беспористых швов. Плотность тока при сварке в углекислом газе должна быть не ниже 80 а/мм 2 . При этом потери металла на разбрызгивание не превышают 10—15%.

Применяемые материалы

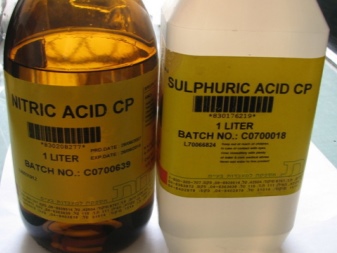

Сварочная проволока. В качестве электрода применяют проволоку марок Св-08ГС, Св-08Г2С, Св-12ГС и др. по ГОСТ 2246—60 в соответствии с маркой основного металла, имеющую повышенное содержание марганца и кремния. Диаметр проволоки берут в пределах 0,5—2,5 мм в зависимости от толщины свариваемого металла и типа сварочного полуавтомата. Поверхность проволоки должна быть чистой, не загрязненной смазкой, органическими антикоррозионными веществами, ржавчиной, окалиной и др., повышающими разбрызгивание металла и вызывающими пористость шва. Иногда проволоку подвергают травлению в 20%-ном растворе серной кислоты с последующей прокалкой в печи при 250-280° С в течение 2-2,5 ч. Это обеспечивает получение плотного наплавленного металла с минимальным содержанием водорода. Хорошие результаты дает сварка омедненной проволокой.

На Харьковском тракторосборочном заводе успешно применяют способ подготовки проволоки, предложенный Ю. И. Нихинсоном и Л. Ф. Тесленко - травление 5-10 мин в 10—20%-ном водном растворе соляной кислоты, промывка в холодной воде и пассивирование в смеси водных растворов 5—15% нитрита натрия (NaN02) и 1% кальцинированной соды (Na2C03) в течение 10-15 мин. После пассивирования проволока долго сохраняется. Кроме того, повышается стабильность горения дуги, уменьшается порообразование и расход углекислого газа.

Углекислый газ. Углекислый газ бесцветен, неядовит. При давлении 760 мм рт. ст. плотность углекислого газа 1,98 кг/м 3 . При температуре 31° С и давлении 75,3 кгс/см 2 углекислый газ сжижается. Давление сжижения уменьшается при понижении температуры. При минус 78,5° С углекислый газ переходит в жидкость при атмосферном давлении (760 мм рт. ст.). Испарение 1 кг жидкой углекислоты дает 505 дм 3 углекислого газа (при 0° и 760 мм рт. ст.). Хранят и транспортируют углекислый газ в стальных баллонах под давлением 60-70 кгс/см 2 . Баллоны окрашены в черный цвет и имеют надпись желтого цвета «Углекислота». В стандартный баллон емкостью 40 дм 3 вмещается 25 кг жидкой углекислоты, которые при испарении дают 12 625 дм 3 газа. Жидкая кислота занимает 60-80% объема баллона, остальной объем заполнен газом.

Углекислый газ, применяемый для сварки, должен быть сухим и иметь концентрацию не ниже 98% С02, а для сварки ответственных конструкций — не менее 99% СО2. Пищевой углекислый газ, выпускаемый по ГОСТ 8050-64, содержит: не менее 98,5% С02 и не более 0,1% свободной влаги. В нем может содержаться также вода, растворенная в сжиженном С02, поэтому при сварке пищевой углекислый газ предварительно пропускают через патрон, заполненный обезвоженным медным купоросом или через силика-гелевый осушитель.

Если углекислый газ содержит влагу, то шов получается пористым, а наплавленный металл менее пластичным.

При использовании неосушенного углекислого газа баллон перед началом сварки нужно поставить на 15—20 мин в вертикальное положение, чтобы влага осела на дно. Первые порции углекислого газа, содержащие наибольшее количество примесей (преимущественно азота), выпускают наружу и затем начинают сварку. Отбор газа заканчивают при остаточном давлении его в баллоне около 4 кгс/см 2 , так как последние порции неосушенного газа будут содержать много влаги.

При расходе газа свыше 20 дм 3 /мин возможно вымерзание влаги в каналах редуктора вследствие охлаждения газа, происходящего при понижении его давления в момент прохождения через клапан редуктора, и закупорка последнего льдом. Для предупреждения этого явления газ отбирают из нескольких баллонов, включенных параллельно, или предварительно подогревают газ перед редуктором. Для подогрева газа используют электрические подогреватели, питаемые током напряжением 36 в. Для сварки выпускается сварочный углекислый газ по ГОСТ 8050-64, отвечающий следующим техническим требованиям:

| Характеристики | I сорт | II сорт |

| Содержание двуокиси углерода, % по объему, не менее | 99,5 | 99,0 |

| Содержание водяных паров в углекислом газе: при нормальных условиях (давлении 760 мм рт. ст., температуре °C), г/м 3 , не более точка россы, °С, не выше | 0,178 -34 | 0,515 -24 |

В отличие от пищевого и технического углекислого газа сварочный углекислый газ испытывается на содержание СО2 и влаги путем отбора проб из вертикально стоящего баллона (из газовой фазы); при этом влажность определяется конденсационным гигрометром НИИГС.

Сварочным углекислым газом не разрешается наполнять баллоны из-под пищевого и технического газа. Баллоны должны иметь надпись «С02 сварочный».

При количестве сварочных постов более 20 целесообразно осуществлять централизованное питание их углекислым газом, подаваемым по трубопроводу от рампы баллонов или от газификационной установки. При полуавтоматической сварке проволокой диаметром 1 -1,4 мм и диаметре выходного отверстия сопла 15 мм для надежной защиты зоны горения дуги требуется 400-600 дм 3 /ч углекислого газа, если проволока диаметром 2 мм, а сопло диаметром 25 мм- 1200-1500 дм 3 /ч. Увеличение расхода газа выше этих пределов не улучшает защиту ванны и дуги, но приводит к перерасходу газа, ухудшению процесса сварки и формирования металла шва. Практически при сварке проволокой 1 -1,4 мм током 120-250 а расход газа можно принимать равным 1,2 кг/ч или 0,8 кг на 1 кг наплавленного металла. При сварке проволокой 2 мм расход газа составит 0,6 кг/ч наплавленного металла. Для снижения расхода углекислого газа необходимо давление в магистрали поддерживать минимальным, порядка 0,4-0,6 кгс/см 2 , соответственно количеству работающих постов, регулируя его так, чтобы расход газов на один пост не превышал указанных выше пределов. Сварочные посты следует оборудовать электромагнитными клапанами, позволяющими отключать подачу газа через 2-3 сек после гашения дуги и вновь включать ее за 0,5-1 сек перед возбуждением дуги. Такие же клапаны целесообразно ставить и при питании газом из баллонов. Применение расходомеров для газа обязательно. Все эти мероприятия обеспечивают экономию углекислого газа при сварке.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Какие требования предъявляются к углекислому газу применяемому для сварки

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДВУОКИСЬ УГЛЕРОДА ГАЗООБРАЗНАЯ И ЖИДКАЯ

Gaseous and liquid carbon dioxide.

Specifications

Дата введения 1987-01-01

1. РАЗРАБОТАН И ВНЕСЕН Государственной ассоциацией "Агрохим"

В.С.Соболевский, Г.А.Шестакова, Э.В.Горожанкин, А.М.Королева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.07.85 N 2423

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Приложение 1; приложение 2

4.4.1; 4.8 1; 4.9.1; 4.13.1; 4.14.2

4.4.1; 4.6:1; 4.7.1; 4.8.1; 4.9.1; 4.10.1а; 4.13.1; 4.14.2

4.3.1; 4.4.1; 4.6.1; 4.7.1; 4.8.1; 4 9.1

4.2.3; 4.4.1, 4.5.2.1; 4.10.1a; 4.12.1

5. Ограничение срока действия снято Постановлением Госстандарта от 25.10.91 N 1655

6. ПЕРЕИЗДАНИЕ (октябрь 1994 г.) с Изменением N 1, утвержденным в октябре 1991 г. (ИУС 1-92)

ВНЕСЕНО Изменение N 2, принятое Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 8 от 12.10.95). Государство-разработчик Россия. Постановлением Госстандарта России от 04.04.96 N 254 введено на территории Российской Федерации с 01.07.96. (ИУС N 7, 1996 г.).

Изменение внесено изготовителем базы данных по тексту ИУС N 7, 1996 г.

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2011 год

Поправка внесена изготовителем базы данных

Настоящий стандарт распространяется на газообразную и жидкую двуокись углерода (диоксид углерода, углекислый газ) высокого давления и низкотемпературную, получаемую из отбросных газов производств аммиака, спиртов, а также на базе специального сжигания топлива и других производств. Двуокись углерода выпускается жидкая низкотемпературная, жидкая высокого давления и газообразная.

Двуокись углерода всех сортов применяется: для создания защитной среды при сварке металлов; для пищевых целей в производстве газированных напитков, сухого льда, для охлаждения, замораживания и хранения пищевых продуктов при прямом и косвенном контакте с ними; для сушки литейных форм; для пожаротушения и других целей во всех отраслях промышленности. Жидкая двуокись углерода высшего и первого сортов применяется преимущественно для нужд сварочного производства.

Молекулярная масса (по международным массам 1977 г.) - 44,009.

Обязательные требования к качеству продукции, обеспечивающие безопасность для жизни, здоровья и имущества населения, охраны окружающей среды, изложены в пп. 2-8, 11,12 таблицы 2.

(Измененная редакция, Изм. N 1, 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Жидкая и газообразная двуокись углерода должна быть изготовлена в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. Коды ОКП газообразной и жидкой двуокиси углерода приведены в табл. 1.

Все о сварке в углекислом газе

Сварочный процесс с применением углекислого газа относят к разновидности сварки, выполняемой под защитой флюса. Такой тип работ чаще всего осуществляют плавящимися электродами, и этот метод нашёл применение в сфере проведения различного типа монтажных работ, а также используется при ремонте или для восстановления деталей с тонкими стенками.

Особенности

Согласно требованиям ГОСТ, сварка в углекислом газе выполняется автоматическими или полуавтоматическими сварочными устройствами, которые оснащены горелками, выделяющими углекислотную смесь из сопла. При проведении сварки в углекислой среде важно учитывать, что любые нестандартные держатели должны выдерживать радиальное истечение газа по отношению к оси электрода.

Сущность процесса сварки состоит в том, что работы ведутся под защитой углекислого газа.

Перед проведением работ и пропусканием сварочной проволоки в дюритовый шланг, конец прутка требуется завальцовывать, а сам шланг обязательно проверяют на отсутствие утечек и перегибов, так как в системе должно быть давление для равномерной подачи газа. Такие требования ГОСТ должны соблюдаться неукоснительно. Если не придерживаться установленного режима, то оборудование быстро выйдет из строя, а качество сварки будет неудовлетворительным.

Перед тем как приступить к выполнению сварочных работ, требуется определить нужный для обеспечения качественного сварочного шва диаметр проволоки, чтобы он соотносился с толщиной стыкуемых между собой заготовок, а также выбрать режим сварки. Согласно выбранному режиму сварки, потребуется определить расход углекислого газа и проверить уровень давления в газовом баллоне. Для получения разряда электрической сварочной дуги выполняют касание концом сварочной проволоки к поверхности рабочей области заготовок, тогда как выпуск проволоки производят при помощи нажатия кнопки пуска, расположенной на держателе.

В процессе сварки устойчивость электродуги, стойкость её защиты от окисляющего действия кислорода, а также быстрота остывания металла и форма сварочного шва напрямую зависят от правильного перемещения и наклона горелки аппарата относительно рабочей поверхности заготовок.

При сварке с применением углекислой среды улучшается качество сварного шва, снижается напряжение металла после выполнения работ, а также гарантируется прочность соединения между собой заготовок.

Применение углекислоты позволяет следить за сварочным процессом, снижает степень загрязнения рабочей поверхности брызгами расплавленного металла, а также сводит к нулю появление дефектов в сварочных швах.

Способы

Автоматическое и полуавтоматическое оборудование для выполнения газоэлектросварки с применением углекислого газа может работать с неплавящимся (вольфрамовым) или плавящимся электродом. Применяя неплавящийся электрод, готовый сварной шов образуется путём оплавления кромочных частей заготовки, а также за счёт плавления поступающей в зону сварки присадочной проволоки. При работе с плавящимся электродом он оплавляется во время работы и формирует собой металлический материал для шва.

Для защиты сварочного шва в процессе работы могут быть применены инертные, активные и смешанные газы. Углекислый газ относят к группе активных газообразных веществ. Выбор газа напрямую зависит от физико-химического состава заготовок, а также исходя из требований, которые будут предъявлены к качествам сварного шва. Кроме того, газ для сварки выбирают исходя из экономической целесообразности.

Углекислый газ в этом случае является одним из наиболее выгодных с экономической точки зрения из-за низкой себестоимости.

Иногда активный углекислый газ смешивают с другими типами газа. Делают это для более высокой степени устойчивости сварочной дуги, а также для увеличения глубины проникновения в металл в процессе его плавления. Смесь газов с углекислотой увеличивает производительность сварочного процесса, а также усиливает степень перехода металла из сварочного электрода в стыковочный шов.

Рассмотрим наиболее распространенные способы применения углекислого газа для различных вариаций сварки.

- Сочетание аргона и 25% углекислой смеси. Такой состав используют для работы с плавящимися электродами. Добавление к аргону углекислоты позволяет работать с высокоуглеродистыми металлами без образования внутри шва пористой структуры. Кроме того, углекислый газ усиливает стабильность электродуги, повышает эффективность сварки на ветру, улучшает качество шва при работе с тонкостенными заготовками.

- Сочетание аргона с 20% углекислоты и 5% кислорода. Такой газ применяют для работы с плавящимися электродами при сварке легированной или углеродистой стали. Газовая смесь повышает стабильное состояние электродуги, улучшает форму и качество шва и исключает появление пористости.

- Сочетание углекислой смеси и 20% кислорода. Этот состав применяют для сварки плавящимся электродом при соединении заготовок из углеродистой стали. Газовая смесь обладает хорошей оксидной способностью, стимулирует глубокое проникновение электродуги вглубь металла, создает шов хорошей формы и исключает появление пористости.

Для выполнения сварочных работ защитная углекислая смесь в область сварки может поступать центрально или сбоку, если скорость сварки достаточно высокая.

Чтобы сэкономить расход дорогих инертных газов, их потоки разделяют, причём внутренний поток – это инертный газ, а более широкий наружный – это всегда более дешёвый углекислый газ.

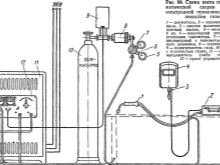

Применяемые материалы и оборудование

Так как сварочный процесс с применением углекислого газа осуществляется автоматическим или полуавтоматическим оборудованием, то выбор расходных материалов будет зависеть от выбора режима и метода выполнения этих работ.

Углекислый газ

В составе газа – углекислота, газообразное вещество, не обладает цветом, запахом и нетоксично. Для сварочного процесса используют баллоны чёрного цвета, срок годности такой ёмкости с момента проведения её первой аттестации составляет 20 лет. Баллоны имеют рабочее давление, равное 70 кгс/ см², а их объём равен 40 л, что соответствует 25 кг жидкого углекислого вещества. Примерно 80-99% баллона занимает углекислота, а остальная часть приходится на долю углекислого газа.

Для маркировки на чёрном фоне баллона делают надпись жёлтого цвета «Углекислота».

Для выполнения высококачественных сварочных работ применяют концентрацию углекислоты не менее 98%, а для наиболее ответственных участков берут 99%-ный состав. Чем выше содержание углекислоты в газе, тем больше разбрызгивается жидкий металл в процессе сварки. Для устранения этого побочного эффекта применяют специальные осушители, выполненные из силикагеля, алюминия либо купороса, которые удаляют избыток влаги.

Сварочная проволока

Следующим важным материалом, необходимым для сварки, является электрод. Для работы в среде углекислого газа применяются специальные виды электродов. Дело в том, что сварочная проволока, которая используется для работ под прикрытием флюса, не может быть применима в процессе сварки в углекислой среде. Для выполнения сварки с двуокисью углерода применяют электроды, в которых имеется повышенное содержание кремния и марганца. Эти металлы легируют сварочную проволоку, делая её более прочной. Толщина электрода зависит от типа аппарата, которым будет выполняться сварка, а также от толщины стыкуемых заготовок.

Выбирая электроды, нужно обратить внимание на то, чтобы их поверхность была чистой, не имела следов коррозии и окалины.

Если в электроде будут посторонние включения, то это отразится на качестве шва, ослабляя его возникновением пористости. Кроме того, электроды с примесями будут способствовать разбрызгиванию жидкого металла. Если требуется очистить электроды перед работой, их можно протравить в растворе серной кислоты 20% концентрации. После травления проволоку нужно прокалить в печи.

Другие

Для выполнения сварки нужны и другие комплектующие. Перечень их выглядит примерно так:

- сварочный аппарат;

- трансформатор или инвертор в качестве источника переменного тока;

- газовый баллон и кислородный редуктор;

- подающее газ устройство, куда установлен газовый клапан;

- осушитель (подогреватель) углекислого газа – используется как промежуточное приспособление, соединяющее баллон с горелкой;

- газовая горелка, укомплектованная комплектом кабелей и дюритовыми шлангами.

Чтобы качественно выполнить сварочные работы, необходимо заранее подготовить все необходимые расходные материалы и проверить исправность рабочего оборудования.

Расход

В газовом баллоне содержится объём углекислой смеси, которого хватает на 16-20 часов непрерывной работы. Расход углекислого газа напрямую зависит от интенсивности его подачи и объёма сварочных работ.

Перед тем как начать сварочные работы, баллон с газом требуется поставить вертикально и выждать время, чтобы избыток влаги естественным путем мог опуститься на дно ёмкости.

До работы и в процессе её выполнения нужно следить за тем, чтобы давление внутри ёмкости не падало ниже показателя, равного 4-5 кгс/см². Если показатели упадут ниже этих цифр, работу придётся остановить, так как в газовой смеси будет содержаться большое количество влаги, что снизит качество сварочного шва.

Для контроля за расходом углекислой смеси и уровнем её давления на баллоне устанавливают специальный редуктор-расходомер. Наиболее распространены в настоящее время редукторы марок АР-150 и АР-40. Расход углекислого газа регулируют понижающим действием редуктора – это приспособление при необходимости снижает внутреннее давление в баллоне до 0,5 атм, что позволяет экономно расходовать углекислый газ при выполнении сварочных работ. Другими словами, давление на входе в редуктор равно давлению в баллоне, и это показывает входной манометр. С помощью регулировочного винта, мембраны и пружин внутри редуктора давление снижается до 0,5 ати (атмосфер избыточных), что показывает манометр на выходе, или 1,5 ата (атмосфер абсолютных). На самом баллоне есть клапан, который регулирует расход, как водопроводный кран в вашем умывальнике. Таким образом, давление одно, а расход может быть разным.

По мере расхода находящегося в баллоне газа, давление снижается и начинается испарение жидкой углекислоты, т.е. переход из жидкого состояния в газ. Это требует определенной энергии, поэтому газ имеет низкую температуру (как в морозилке вашего холодильника). Для того, чтобы находящиеся в газе частицы влаги не замерзли и не закупорили отверстие редуктора, газ подогревают.

Технология

Для того чтобы правильно варить заготовки в домашних условиях, важно соблюдать основные параметры режима сварки и действовать по схеме. Для начинающих сварщиков может оказаться полезной следующая пошаговая инструкция выполнения работ:

- определить полноту заправки баллона с углекислым газом, чтобы рассчитать время работы;

- поместить присадочный припой в подающий механизм;

- проверить исправность роликов, которые нужно подобрать исходя из размеров сварочной проволоки;

- разложить механизм подачи проволоки путём нажатия кнопки управления;

- дождаться выхода проволоки из открытого конца горелки;

- подсоединить баллон с газом с помощью шлангов, места соединений затянуть хомутами;

- зачистить рабочую поверхность заготовок от загрязнений, снять небольшую краевую фаску материала;

- выполнить на отходах металлической стружки пробный вар для настройки параметров аппарата;

- установить горелку под углом 85° относительно заготовки;

- сформировать электродугу и вести её так же, как и при ручной сварке – во время подачи газа металл перестанет брызгать;

- закончив формирование шва, отключить подачу электротока на аппарате;

- остановить подачу сварочной проволоки;

- после начала кристаллизации поверхности сварочного шва перекрыть подачу газа.

Сварка заготовок с применением углекислого газа является одной из наиболее востребованных.

Технология выполнения этой операции зависит от выбранного режима работы сварочного аппарата и его параметров. Результатом выполнения работ будет качественный, ровный и прочный шов, имеющий защиту от коррозии металла.

О сварке электродом в углекислом газе смотрите далее.

Какой газ используется для сварки полуавтоматом?

Для работы полуавтоматического сварочного оборудования используют различные газы. Виды, необходимые для работы, обладают определенными характеристиками, которые нужно обязательно учитывать перед использованием.

Газ активно используется для полуавтоматической сварки для различных рабочих целей. Опытные специалисты, которые на протяжении многих лет работают с данным расходным материалом, отмечают следующие особенности сварки в сфере использования защитного газа.

Температура

В процессе сварки металлическая поверхность нагревается и после остывает. Это занимает длительный временной промежуток. В некоторых случаях работки может регулировать температурный режим, устанавливая необходимые параметры, например, при соединении несколько видом металла (сталь, медь и другие варианты). Делается это при помощи угла наклона дуги.

Рабочие параметры

Следующая особенность – возможность установить индивидуальные рабочие параметры. Благодаря этой функции можно настроить оборудование под конкретную ситуацию.

Чтобы получить надежное и прочное соединение, необходимо уметь правильно установить данные параметры.

Это такие характеристики, как скорость подачи газа, его расход, мощность, вариант используемой проволоки.

Выбор расходного сырья

Специалисты уверяют, что выполнять работу по сварке можно двумя способами. В одном случае необходимо сделать выбор в пользу углекислоты без каких-либо добавок. Также можно использовать различные примеси. Часто используют составы, разработанные на базе аргона.

Рабочий процесс

Данный вид расходника применяют для определенного характера работы. Этот материал используют для стационарной сварки в условиях закрытых помещений (мастерских). В некоторых случаях можно использовать баллоны под открытым небом, однако, такой вариант имеет множество неудобств.

Заметка: газ для полуавтомата используется в основном опытными работниками, которые имеют опыт обращения с такими расходными материалами.

Если знания в этой области отсутствуют, необходимо обязательно ознакомиться с особенностями газа каждого вида.

Обзор видов

В работе используются различные сварочные смеси. Чтобы точно определить, какой именно углекислый газ необходимо использовать для сварочного аппарата, необходимо знать его состав и свойства. Заправляют баллоны расходным сырьем, которое можно поделить на следующие категории.

- Активные газы.

- Инертные.

- Смеси.

Ацетилен

Вначале рассмотрим соединение, которое получилось самое широкое распространение среди всех. Главная особенность его заключается в весе, который легче воздуха. Газ не имеет цвета, но обладает резким запахом. Чаще всего ацетилен используют для резки различных металлов из-за высокой температуры горения.

При использовании этого газа в производственных масштабах, рабочие используют специальные генераторы. В емкостях содержится карбид калия, который взаимодействует с водой. Газ такого типа необходимо правильно хранить. Необходимо учитывать, что карбид углерода имеет свойства впитывать влагу из атмосферы, это создает определенные неудобства.

Водород

Следующий вид газа известен многим. Он обрел активное применение при работе с изделиями из алюминия. Также его часто используют для плазменной резки нержавеющей стали. Этот вид газа абсолютно бесцветен и не имеет запаха, поэтому при работе с ним нужно быть максимально осторожным. Это взрывоопасное вещество, которое образует гремучую смесь при соединении с водой или воздухом.

Получают водород при помощи синтеза воды. Молекулы жидкости разделяют на кислород и водород. Для этого процесса используют особые генераторы.

Водород строго запрещено хранить в баллонах под давлением, если его показатель превышает 15 МПа. Такое правило установлено нормативно-правовым актом техники безопасности.

Коксовый

Эта разновидность получила свое название за счет того, что газ представляет собой побочный продукт, получаемый в коксохимической сфере. Несложно догадаться, что он получается при изготовлении кокса. Основными характеристиками этого состава является резкий запах и полное отсутствие цвета.

Специалисты не предъявляют особых требований к хранению баллонов с таким расходным сырьем, при этом данный вид также считается взрывоопасным. При перевозке баллонов пользуются трубопроводными магистралями. Этот вид не используется так активно, как его собратья. Основная сфера использования – промышленность.

Природный

Это органический вид газа, который получается путем смешивания таких составляющих: бутан, метан и пропан. Природный газ полностью соответствует всем параметрам сварочных газовых смесей. Газ получил широкое применение за счет уникальных качеств и доступной стоимости.

Баллоны с таким газом разрешается хранить под открытым небом. Отсутствие строгих требований также сыграло важную роль в распространении газа. Создать данный вид путем синтеза нельзя. Добыча в природных месторождениях – единственный способ получить сырье.

Пиролизный

Данный вид имеет особые преимущества, которые выделяет его от остальных вариантов. Пиролизный газ не нужно генерировать. Этот вид получается в процессе распада нефтепродуктов.

Перед тем как использовать газ для сварки, его нужно тщательно очистить от лишних химических примесей.

Если этого не сделать, горелка может покрыться ржавчиной. Расходный материал активно используется при резке металлических конструкций, но также для сварочных работ различного вида.

Выбор

Для сварки различных металлоконструкций применяется множество видов газа. Не существует точного вопроса на ответ, каким газом лучше варить. Все зависит от характера работы, используемого оборудования и прочих параметров. Работником, которые не имеют большого опыта обращения с полуавтоматическими сварочными аппаратами, сложно выбрать подходящий баллон и его содержимое. При выборе опытные мастера советуют обращать особое внимание на следующие два показателя.

- Количество тепла, выделяемое во время горения расходного материала.

- Максимальный температурный показатель.

На просторах всемирной сети можно найти множество таблиц, в которых сравнивают сварочные газы. Данная информация находится в открытом доступе. Предлагаем вашему вниманию одну из таких таблиц.

Также обратите внимание на эту сравнительную характеристику.

Заметка: Если вы закупаете газ в крупном объеме или собираетесь долго хранить расходный материал, опытные специалисты рекомендуют выбрать готовые смеси.

Самостоятельно выполнять процедуру синтеза газа опасно. Для этого нужно специальное оборудование, инструменты и умения.

Также при выборе газообразного расходного материала необходимо обязательно учитывать тип рабочей поверхности. К примеру, для работы с медными деталями необходимо использовать чистый азот. Этот газ подойдет идеально за счет особых свойств.

Советы по использованию

Независимо от того, какой газ вы выбрали для работы, необходимо обязательно соблюдать правила техники безопасности. Первым делом нужно обязательно защитить органы зрения и лицо. Для этого используются специальные маски и очки. Они изготовлены из износостойких материалов, которые не боятся высоких температур, ударов и прочих механических повреждений. Также не забывайте о рабочей одежде, основной задачей которой является защита туловища.

Внимательно проверьте рабочее оборудование на исправность и наличие дефектов. Использование поврежденного инструмента чревато последствиями. Также нужно проверить баллоны с газом, они должны быть герметичными. Помните, что некоторые виды расходного материала взрывоопасны, некоторые виды представляют опасность даже при смешивании с воздухом. Если вы обнаружили повреждение, необходимо безопасным способом опустошить баллон.

При выборе газа для сварочного аппарата учитывайте его расход. Узнать необходимую информацию можно в специальных таблицах. Храните баллоны в безопасном месте.

Лучше всего подойдет стандартное складское помещение закрытого типа. Между баллонами нужно оставить минимальное расстояние в один метр. Запрещается устанавливать рядом с баллонами отопительные или нагревательные приборы. Также следите, чтобы на них не попадали прямые солнечные лучи, во избежание нагрева.

Наглядно демонстрируем вам одну из таких таблиц.

Также необходимая информация может быть оформлена в таком виде.

Какой газ используется для сварки полуавтоматом смотрите далее.

Все о сварке в среде защитных газов

Электрическая дуга — замечательный способ соединения металлов и сплавов. Но она не универсальна и имеет свои ограничения при использовании на открытом воздухе. Потому сварщик, не знающий о тонкостях сварки в среде защитных газов, сам ограничивает свои возможности.

Что это такое?

Охарактеризовать главную сущность процесса сварки в среде защитных газов достаточно просто — это всего лишь оптимальный вариант уберечь соединяемую зону от вредных воздействий.

Ключевые нормы устанавливает действующий ГОСТ 1976 года издания. В нем заданы ключевые типы стыков, размеры и конструктивное исполнение (кроме тех, которые регулируются отдельным ГОСТ 16037-80).

Сварка таким способом может проводиться:

- с добавкой присадочного металла;

- без дополнительных присадок;

- в инертном газе;

- в углекислом газе;

- в кислородно-углекислотной смеси различных пропорций.

Область применения защищенной газами сварки очень широка. Она включает:

- изготовление частей атомных и других электроэнергетических установок;

- получение узлов летательных аппаратов;

- сварку металлов и сплавов, которая должна быть выполнена особо чисто;

- изготовление корпусов химического оборудования;

- прокладку трубопроводов, создание емкостей для едких и агрессивных веществ;

- работу с цветным, черным и легированным металлом.

Преимущества и недостатки

Дуговая сварка в защитном газе гарантирует отличные характеристики шва практически независимо от соединяемого металла. Сварщики могут почти не обращать внимания на толщину соединяемых конструкций. Вернее, она может учитываться при подборе режима, однако работа выполнима в принципе почти всегда.

Проконтролировать состояние сварочной дуги и образуемой попутно ванны не составит труда.

Область теплового воздействия дополнительно сужается по сравнению с традиционной атмосферной сваркой.

Вот еще некоторые моменты:

- при работе в несколько слоев не потребуется вычищать швы;

- отпадает потребность в удалении флюса и шлака;

- возможность не учитывать пространственное размещение деталей;

- необходимость оберегать себя от света и инфракрасной радиации, создаваемого дугой;

- оперативность;

- сравнительная дешевизна;

- упрощенная автоматизация процесса.

Какие газы применяются?

Инертные

Среди всех химически стабильных газов лишь гелий и аргон используются сколько-то широко. Прочие варианты применять экономически нецелесообразно. Аргон не будет растворяться в расплавленном металле. Его используют, чтобы работать с различными марками стали и с чистым алюминием.

Гелий дороже аргона и легче воздуха, то есть затраты будут больше. Однако именно гелий оптимально подходит для сварки очень активных химически металлов. С его помощью также соединяют алюминиевые и магниевые сплавы. Кроме того, в гелиевой среде выброс наружу энергии дуги вдвое больше, чем в атмосфере аргона.

С точки зрения сварщиков, инертным газом можно считать и азот. Вернее, его ценят за неспособность вступать во взаимодействие с медью.

Химические

Правильнее было бы называть их химически активными газами. И именно в этот разряд всегда (кроме случаев сварки медных изделий) входит и азот. Выполнение азотной сварки не предъявляет особых требований к качеству применяемого оборудования. Теоретически принято считать, что должен использоваться однофазный трансформатор.

Но на практике уверенно варят с любым подходящим по остальным характеристикам трансформатором.

Кислород в чистом виде сварщикам не интересен из-за своей горючести и даже взрывоопасности. Однако он является частым компонентом в специальных смесях. Углекислота применяется, когда надо сварить:

- чугун;

- стали с малым и умеренным вхождением углерода;

- стойкую к коррозии сталь слабого легирования.

Водородная атмосфера создается, когда надо варить никель и отдельные марки нержавеющей стали. Особенно привлекательно такое решение для работы с толстыми деталями. В среде водорода текучесть металла будет выше. Легче обеспечить и чистоту поверхности. Стоит учесть, что из-за водорода подчас растет хрупкость углеродистых сталей, потому его нельзя использовать, если неизвестна конкретная марка металла.

Классификацию видов дуговой защищенной сварки стоит начать с автоматической газоэлектрической разновидности. Это высшая ступень развития механизированных сварочных работ. Такой режим позволяет гарантировать идеальный контроль за ходом всего процесса. Потому его стараются использовать на промышленных предприятиях, иногда и в строительстве. Однако для частного использования это чрезмерно сложно.

Разница может быть и в применяемом инструменте. Многие сварщики пользуются неплавящимся электродом. Подобное решение приемлемо для работы с неферромагнитными веществами. Опытный специалист в этом режиме тонко чувствует глубину, на которую проплавляется металл. В сочетании с самостоятельным управлением горелкой и присадочным материалом можно исключить появление непроваренных участков и прочих отклонений сварных швов от нормы.

Важно: неплавящийся электрод пригоден главным образом для тонкостенных изделий. При большой толщине металла, по отзывам профессионалов, он будет работать несколько хуже.

Зато подобный инструмент нравится энтузиастам, создающим декоративные изделия из нержавеющих сталей. Чаще всего неплавкий электрод делают из вольфрама. Но также могут применять электротехнический уголь либо графит.

Во многих случаях более предпочтительны, однако, манипуляции с плавящимся электродом. Такое решение проще, чем использование неплавящегося инструмента, и позволяет воспользоваться более дешевым оборудованием. Электрод с плавлением поможет обработать куда больше типов металла, чем его неплавкий аналог. Можно без труда работать даже в довольно труднодоступных местах. Наконец, пространственное расположение сварщика, его техники, самих деталей или конструкций можно выбирать более гибко.

Однако нельзя игнорировать и слабые стороны подобного варианта, в том числе:

- выброс наружу агрессивных и опасных веществ;

- большую сложность работы (даже опытным сварщикам приходится работать аккуратно);

- сравнительно низкую скорость;

- высокое влияние магнитных полей на дугу.

Иногда пользуются и порошковой проволокой. Ее могут применять при работе в среде углекислоты. Если свариваемые изделия должны соответствовать повышенным требованиям, иногда проводятся даже специальные испытания проволоки.

К сведению: допускается применение не только специального сварочного, но и пищевого углекислого газа. Разрешено применять газ с вхождением до 2% воды.

Режимы

Разница между конкретными режимами может заключаться:

- в диаметре присадочной проволоки;

- в используемом напряжении;

- в темпе работы;

- в виде тока и его силе;

- в электрической полярности;

- в химическом составе газа;

- в темпе расходования газовой среды.

В подавляющем большинстве случаев применяют ручные инверторные полуавтоматы. Обязательно настраивают электричество и подбирают индивидуально необходимое напряжение. Порядок расчета использования газа зависит от масштаба производства и номенклатуры выпускаемых изделий. Обязательно надо учитывать выполнение подготовительных и завершительных операций.

Оборудование

Говоря про аппаратуру для газозащитной сварки, стоит указать — в подавляющем большинстве случаев применяют сварочные полуавтоматы. В них параметры дуги и скорость перемещения присадочной проволоки определяется автоматическими компонентами. Все, что непосредственно зависит от исполнителя, — скорость и направление перемещения сварочных головок (горелок).

Предпочтительно использование комплексов техники MIG/MAG.

При применении саморегулирующихся сварочных систем очень важны источники питания. Они должны иметь жесткую электрическую характеристику с пологим падением тока. Сварочные горелки могут быть прямой и изогнутой формы. В различных версиях используют водяное охлаждение либо отвод тепла воздухом. Изгиб сопла подойдет для горелки, работающей в труднодоступных местах.

Техника безопасности

Важно понимать, что защитные газы спасают только металл от порчи, но не защищают самого сварщика. Обязательно следует соблюдать требования электробезопасности, носить защитные маски, перчатки. Использовать кислород надо с особой осторожностью, учитывая его склонность к возгоранию. Все баллоны с газами должны находиться все время в вертикальном положении. Их нельзя использовать после истечения срока поверки, после падения с высоты или сильного механического повреждения.

Недопустимо использовать углекислоту бесконтрольно в узких и слабо проветриваемых местах. Для каждого типа газа применяют только подходящий вид редуктора. Перепутывание шлангов не допускается. Нельзя также подвергать их воздействию открытого огня и искр, горячих и тяжеловесных предметов.

В зоне сварки не место посторонним людям и домашним животным, масляным и жировым загрязнениям.

До запуска следует проверять, исправна ли пусковая система. Шланги перед работой проверяют на герметичность. Сварщик не может исправлять недостатки оборудования до окончания работы. В закрытых емкостях и в сырых местах требуется использовать прорезиненную одежду и коврики из той же резины. Нельзя варить незакрепленные или плохо закрепленные детали, а также работать на неустойчивых поверхностях и/или при ограниченной видимости.

Профессионалы измеряют расход газа, отталкиваясь от силы тока, диаметра проволок и толщины соединяемого металла. Чтобы не касаться специальных формул, начинающим сварщикам лучше определять свою потребность в защитном газе по фирменным сопроводительным паспортам. На открытом воздухе, конечно, понадобится больше газов, чем в помещениях. Стандартная схема сварки в защитной среде позволяет применять как плавящиеся, так и неплавящиеся электроды.

Комбинировать инертные и химически активные газы полезно для:

- наращивания устойчивости дуги;

- большей глубины плавления;

- эффективного изменения глубин швов;

- достижения максимальной производительности.

Сочетая аргон с кислородом (добавка 1-5%), можно легко сварить сталь с различным содержанием углерода и легирующих добавок. Обычно берут плавкий электрод. Вводя кислород, уменьшают критический ток и борются с образованием пор.

Углекислый газ применяют чаще всего в процессе сварки углеродистой стали. Обычно изолирующее вещество подается в середину рабочей зоны.

Но если надо очень быстро варить металл плавким электродом, требуется боковая подача. Экономя дорогостоящий газ, его надо подавать парой раздельных потоков. Углекислоту обычно подают снаружи. Чтобы прикрыть от контакта нагретый, но не расплавленный металл, рекомендуют использовать сопла с длинными насадками. А наиболее мощную защиту обеспечивают стационарные промышленные камеры с точно заданной защитной средой.

Готовить кромки надо точно так же, как и при других вариантах сварки. Руководствуются при этом ГОСТ 14771-76 либо ТУ на конкретные изделия. Постоянство зазора обеспечивают, закрепляя детали шарнирным способом. Угол раскрытия кромок определяется толщиной соединяемых металлов. Когда работают в углекислом газе, формируя многослойный шов, перед каждым следующим слоем нужно внимательно очищать поверхность.

Иногда стоит применять газовую подушку. Она позволит эффективнее сформировать корень шва. Подавать ли в подушку те же газы, что и в основную зону, нужно решить самостоятельно. Желательно оберегать рабочее место от сквозняков и пронизывающих ветров. Наилучший вариант в большинстве случаев — постоянный ток обратной полярности.

Как настроить давление защитного газа и его расход, смотрите далее.

Читайте также: