Каким должно быть расстояние между прихватками при сварке коррозионностойких сталей аустенитного и

Обновлено: 11.05.2024

Сварка аустенитных сталей признается достаточно сложным, но при этом вполне выполнимым процессом, который имеет немалое количество нюансов. Их следует учитывать тогда, когда планируется сваривать конструкции из подобных сплавов.

1 Немного информации об аустенитных сплавах

Аустенитные стали – это композиции на железной основе с большим объемом легирующих добавок, ключевыми из коих являются хром и никель. Общий объем всех легирующих элементов в таких сплавах может равняться 65 процентам. Композиции аустенитного класса активно эксплуатируются в разных сферах машиностроения, включая энергетическое и химическое, так как изделия из них могут эффективно функционировать при разных показателях температуры.

Различают высоколегированные, жаропрочные, коррозионностойкие и жаростойкие композиции. Все они обладают различными свойствами, что и обуславливает их служебное назначение.

Например, жаропрочные стали, улучшаемые вольфрамом и молибденом, способны долгое время противостоять высоким температурным нагрузкам. Конструкции из коррозионностойких сплавов не боятся вредного влияния агрессивных сред, а жаростойкие сохраняют свою химическую структуру при температурах до +1150 градусов.

После грамотно проведенной термообработки описываемые сплавы обретают уникальные пластические и прочностные характеристики. Так, после закалки по уровню пластичности они превосходят обычные углеродистые стали в несколько раз. В целом стоит отметить, что именно режимы термической обработки оказывают огромное влияние на структуру аустенитной стали (такое же, как и их химический состав).

По системе легирования интересующие нас композиции подразделяют на два больших класса: хромомарганцевые и хромоникелевые. Кроме того, отдельно выделяют хромоникельмарганцевые и хромоникельмолибденовые составы.

2 Описание особенностей сварки

Такие стали сваривать достаточно сложно, так как они имеют явно выраженную склонность к формированию в околошовной области и непосредственно в сварном шве горячих трещин и микронадрывов. Указанные дефекты появляются из-за возникновения в сплаве крупнозернистой макроструктуры (другими словами, они имеют межкристаллитный характер).

Металл сварных соединений, когда речь идет об аустенитных композициях, характеризуется особой формой кристаллизации (ее называют ячеисто-дендритной), которая становится причиной появления легкоплавких фаз и очень крупных кристаллов столбчатого типа. Увеличить стойкость швов можно при помощи специальных технологий, дающих возможность устранить указанную структуру металла. Суть таких методик обычно заключается в измельчении кристаллов, а также в уменьшении количества серы и фосфора в металле.

Очень часто с горячими трещинами борются при помощи снижения уровня проплавления металла и посредством использования материалов для сварки, которые производятся из сталей электрошлакового переплава либо вакуумной выплавки. Иногда существенно снизить опасность образования трещин можно увеличением ликвирующих добавок (например, бора) до таких показателей, которые позволяют получить на кристаллитах обильную эвтектику.

Если же указанные методики не подходят, используется универсальный способ предупреждения трещин, который предполагает модификацию кристаллизационной схемы сварных швов, приводящий к увеличению степени растворимости ликвирующих добавок в первичном феррите, присутствующем в них. При изменении схемы отмечается дезориентация и измельчение структуры феррита и кристаллов аустенита, что значительно снижает активность появления трещин. Процесс модификации швов выполняется посредством добавки таких легирующих компонентов, как молибден, хром, алюминий или кремний.

3 Тонкости сварки жаропрочных сплавов аустенитного класса

Сварные соединения таких сталей должны на протяжении долгого времени эксплуатации при высоких температурах не изменять своих механических (весьма, заметим, высоких) возможностей. Выполнить данное условие непросто из-за того, что в металле шва при быстром его охлаждении после сварки наблюдается закрепление неравновесных структур. Они уменьшают пластические характеристики сварного соединения уже при температуре около +350 °С (так как происходят бурные диффузионные процессы).

Кроме того, при температурах от +500 до +650 °С отмечается формирование α-фазы и в то же самое время выпадение карбидов, от +350 до +500 °С (при выполнении операции термического старения) – образование хрупкости. Очень хрупким металл становится и при выдержке, производимой при температуре около 800 °С (она приводит и к уменьшению прочности соединения). С целью минимизации указанных негативных явлений в жаропрочных сплавах пытаются уменьшить содержание углерода (в металле шва и в основном металле).

В жаропрочных сталях нередко образовываются и трещины в околошовной области, вызываемые понижением прочностных и пластических показателей основного металла во время его термической обработки. Подобные дефекты обусловлены тем, что кислород и углерод в больших количествах, будучи поверхностно-активными элементами, способны стать причиной возникновения эвтектик легкоплавкого типа. А при продолжительной работе конструкций, сделанных из жаропрочных сталей, в области сварного шва нередко появляются интерметаллиды и карбиды (мелкодисперсные), которые делают соединение хрупким.

Все эти проблемы решаются наплавкой специального металлического слоя с двухфазной структурой, которая не имеет ничего общего с основным металлом. Но при эксплуатации сварных конструкций дополнительный слой упрочняется, что через некоторое время снова приводит к образованию деформированного участка и все тех же трещин. Избавиться от них можно высокотемпературной (порядка 1100 градусов) аустенизацией и следующим за ней самонаклепом либо стабилизирующим отжигом. Последний осуществляется при температуре не менее 750 градусов.

4 Электрошлаковая сварка аустенитных сплавов

Данный вид сварки сводит к минимуму вероятность появления горячих трещин, что обусловлено технологией ее выполнения. Электрошлаковый процесс характеризуется:

- отсутствием значимых угловых деформаций в стыковых зонах;

- небольшой скоростью передвижения нагревательного оборудования;

- "мягкой" кристаллизацией ванны.

При этом высокие рабочие температуры (от 1200 °С) с течением времени приводят к околошовным (по своей сути локальным) разрушениям металла шва. Если же электрошлаковой сварке подвергаются сплавы с высокой коррозионной стойкостью, в соединении нередко формируется так называемая ножевая коррозия, нивелировать которую можно при помощи стабилизирующего отжига и закалки металла.

Выполняется описываемый вид сварки электродами пластинчатой формы (их толщина находится в пределах 6–20 миллиметров) либо трехмиллиметровой проволокой. Пластинчатые стержни рекомендуется применять для деталей, имеющих малые по длине сварные швы, но большую толщину.

Проволока дает возможность изменять процесс кристаллизации соединения и форму сварной ванны, за счет чего риск появления трещин значительно снижается. Но производство проволоки требует больших финансовых и трудовых затрат, чем изготовление пластинчатых стержней. Кроме того, ее жесткость уменьшает надежность функционирования подающих и токоподводящих механизмов оборудования, используемого для сварки.

Флюсы для электрошлакового процесса:

При работе с жаропрочными композициями допускается применять и безокислительные фторидные флюсы, но их использование в некоторых случаях требует обдува шлаковой ванны (ее верхних слоев) струей аргона.

5 Ручная дуговая сварка

Этот процесс проводится таким образом, чтобы заданный химсостав шовного металла оставался неизменным при любых пространственных положениях и вариантах соединений. При этом во внимание обязательно принимается объем наплавленного металла и степень проплавления основного металлического слоя.

Добиться соблюдения данных условий можно посредством изменения состава покрытия применяемых электродов. Покрытие подбирают так, чтобы в шве не было трещин горячего типа, и присутствовал (в требуемых количествах) первичный феррит. Чаще всего, используются фтористокальциевые стержни. Ими не совершают поперечные колебания (а также в процессе сварки поддерживают короткую дугу), что снижает опасность появления изъянов, обусловленных прилипанием брызг.

Специалисты рекомендуют осуществлять ручную сварку ниточными швами при помощи электродов сечением три миллиметра. Желательно, кроме всего прочего, на протяжении 60–90 минут перед началом процесса прокаливать сварочные стержни при температуре от 250 до 400 градусов. Подобная предварительная их подготовка исключает вероятность формирования пор в получаемом соединении.

Покрытые стержни эксплуатируют при электродуговой сварке на обратнополярном постоянном токе. Показатель его силы, как правило, выбирают по отношению к сечению сварочного электрода на 15–30 А/мм выше. На максимальном токе выполняют работы в нижнем положении. А в вертикальном и потолочном положениях нужно использовать меньшую (на 10–30 процентов) силу тока.

6 Сварка в атмосфере защитных газов

Методика позволяет сваривать изделия разной толщины – от десятых частей до нескольких десятков миллиметров, применяя активные и инертные газы, а также их смеси. За счет такого разнообразия защитной среды сварщик имеет возможность подбирать условия ввода в металл требуемого количества тепла и изменять эффективность электродуги, расширяя тем самым технологический потенциал сварочной операции.

Сварка в защитной газовой атмосфере может производиться в любых пространственных положениях. По этой причине она очень часто используется вместо дугового процесса, особенно в тех случаях, когда защитная среда создается инертным гелием либо аргоном. В данной ситуации сварку ведут плавящимися либо вольфрамовыми стержнями. Они идеальны для соединения изделий 5–7 миллиметров толщиной (например, тонкостенных труб) и сваривания корневых швов.

Сварка в защитных газах осуществляется импульсной или горящей дугой. Рациональнее использовать первый вид дуги, так как он снижает проявления коробления кромок, которые подвергаются свариванию, а также снижает длину околошовного участка, гарантируя при этом качественное создание шва на небольшой по толщине конструкции.

Вольфрамовые стержни для сварки аустенитных сплавов эксплуатируют без присадочного материала либо с таковым. Выбор конкретного способа зависит от конструкции и толщины сварного соединения. Сварка проводится на токе (постоянном), имеющем прямую полярность, в автоматическом режиме либо вручную (тогда нужно применять горелки специального вида). Отметим, что автоматическая сварка аустенитных композиций с большим объемом алюминия ведется на переменном токе.

В смеси газов и в активных газах обычно используют плавящиеся сварочные стержни. Они, впрочем, подходят и для выполнения операции в инертных средах. Последние, в частности, рекомендуют для соединения изделий из высоколегированных сплавов, в составе коих имеется титан, алюминий и иные компоненты, считающиеся легкоокисляемыми.

Плавящиеся электроды обеспечивают высокое качество процесса при импульсно-дуговой сварке, выполняемой в смеси углекислого газа, кислорода и аргона, а также в чистом аргоне. Данным способом, как правило, соединяют конструкции малой толщины. Импульсно-дуговая операция в инертной среде обеспечивает минимальную вероятность образования трещин.

Плазменной сваркой в защитной атмосфере чаще всего соединяют стали толщиной не более 12 миллиметров. Использовать плазму для сварки более массивных деталей нет смысла, так как в сварных швах формируются подрезы, снижающие качество операции.

Проволоки Св-06Х20Н11МЗТБ, 08Х25Н13БТЮ, 08Х20Н9С2БТЮ, 06Х19Н10МЗТ, 07Х18Н9ТЮ для сварки аустенитных сплавов с большим уровнем легирования создаются с учетом того, что они обязаны обеспечивать необходимые механические показатели и высокую стойкость против ржавления. В связи с этими требованиями в проволоках имеется высокое содержание хрома, ниобия, алюминия, титана и кремния.

7 Все нюансы сваривания аустенитных сталей под флюсом

Нефтехимические и химические предприятия для соединения элементов разнообразного специального оборудования из аустенитных сплавов чаще всего используют именно сварку под флюсом. Она гарантирует неизменность характеристик металла и его состава по всей протяженности сварного соединения. При этом указанное постоянство свойств наблюдается и при сварке с разделкой кромок, и при операции без разделки.

Указанное достоинство сварки под флюсом позволяет получать любые по длине швы без появления в них кратеров и обеспечивает следующие преимущества:

- потери на огарки и угар существенно снижаются (до 10–20 процентов);

- поверхность соединения формируется без каких-либо затруднений;

- допускается соединение стальных изделий толщиной до 4 сантиметров без потребности в разделке кромок (при этом обеспечивается высокий зазор);

- снижается трудоемкость мероприятий подготовительного плана, так как на заготовках более 12 мм толщиной не нужно разделывать кромки;

- увеличивается стойкость металла к ржавлению, обусловленная малой чешуйчатостью сварных соединений;

- отличная защита сварочной области от процессов окисления.

Легирование соединительного шва осуществляется через сварочную проволоку либо флюс. Более качественную стабильность структуры шва обеспечивает проволока, которая изготавливается по Государственному стандарту 2246. В качестве флюсов применяются составы без фтора (высокоосновные), а также фторидные композиции с низким содержанием кремния. Именно такие флюсы (АНФ-14, АН-26 и другие) обеспечивают малый угар компонентов, вводимых в сталь с целью легирования, и формируют слабо- или вовсе безокислительные среды.

Если сварка осуществляется под бесфтористыми флюсующими составами, процесс ведется на прямом по полярности токе, под фтористыми – на обратном. В обоих случаях при этом применяется постоянный ток. По сравнению со сваркой углеродистых сталей силу тока для выполнения сварки аустенитных композиций берут на 10–30 процентов меньшую (при условии, что нужно получить аналогичный уровень проплавления металла).

Обратите внимание! Флюсы, которые применяются для соединения изделий из высоколегированных сталей, перед сваркой всегда прокаливают. Температура данной операции – от 500 до 900 градусов, продолжительность – не менее 60 и не более 120 минут. Если все советы по сварке проволоками с высокой степенью легирования под флюсом будут учтены, сварной шов стопроцентно получит заданные характеристики.

6.1. Общие указания

6.1.1. К сварке металлоконструкций следует приступать после приемки сборочных работ мастером по сварке или другим ответственным лицом, а также после проверки условий производства работ и выполнения организационных мероприятий по обеспечению безопасности производства работ (защита от атмосферных осадков, наличие площадок, лесов, подмостей, приставных лестниц и т.д.).

Сварку конструкций при укрупнении и в проектном положении следует проводить после проверки правильности сборки.

6.1.2. Последовательность выполнения сварных швов должна быть такой, чтобы обеспечивались минимальные деформации конструкции и предотвращались появления трещин в сварных соединениях.

Сварка сложных узлов металлоконструкций (двутавровых балок большого сечения, монтажных стыков подкрановых балок, узлов соединения балок с колоннами и др.) должна выполняться по технологическим картам или инструкциям, в которых указаны последовательность наложения швов и приемы, обеспечивающие минимальные деформации и остаточные напряжения в конструкции.

6.1.3. Сварку необходимо выполнять на стабильном режиме. Допускаемые отклонения принятых значений силы сварочного тока и напряжения на дуге не должны превышать6.1.4. Подключение постов автоматической и механизированной сварки, а также однопостовых источников питания дуги должно быть произведено к распределительным шкафам (сборкам), соединенным с подстанцией отдельным фидером.

| |

| 1289 × 1825 пикс. Открыть в новом окне | |

Источник сварочного тока должен подключаться к сети через индивидуальную пусковую аппаратуру (электромагнитный пускатель, рубильник).

6.1.5. Швы длиной более 1 м, выполняемые ручной или механизированной сваркой, следует сваривать обратноступенчатым способом (рис. 6.1, а).

При толщине стали 15-20 мм и более рекомендуется применять сварку способом "двойного слоя" (рис. 6.1, б). Заваривают на участке I длиной 250-300 мм первый слой шва 1, быстро счищают (после потемнения) с него шлак и заваривают на этом же участке второй слой 2. Затем в таком же порядке заваривают участки II, III и т.д. Сварку второго слоя выполняют по горячему первому слою. Остальные слои (валики) выполняют обычным обратноступенчатым способом.

Сварка листовых объемных конструкций из стали толщиной более 20 мм, особенно из стали с пределом текучести 390 МПа и более, должна производиться способами, обеспечивающими уменьшение скорости охлаждения - каскадом или "горкой" (рис. 6.1, в, г).

6.1.6. При изготовлении металлоконструкций следует по возможности создавать условия для наиболее удобного выполнения сварных соединений: в нижнем положении, с поворотом изделия; тавровые соединения предпочтительно выполнять "в лодочку" с кантовкой или поворотом изделия.

6.1.7. При сварке перекрещивающихся швов в первую очередь следует сваривать швы, выполнение которых не создает жесткого контура для остальных швов. Нельзя прерывать сварку в месте пересечения и сопряжения швов.

6.1.8. При перерыве процесса сварки под флюсом возобновлять сварку можно только после очистки конца шва на длине не менее 50 мм и кратера от шлака; этот участок и кратер следует перекрыть швом.

6.1.9. При ручной дуговой и механизированной сварке сварные швы необходимо выполнять многослойным способом слоями высотой 4-6 мм; каждый слой шва перед наложением последующего слоя должен быть очищен сварщиком от шлака и брызг металла, после чего нужно провести визуальный контроль поверхности шва.

Участки слоев шва с порами, раковинами и трещинами должны быть удалены механическим способом. Допускается выборка дефектного участка огневым способом с последующей механической зачисткой мест выборки.

6.1.10. При многослойной сварке разбивать шов на участки следует с таким расчетом, чтобы стыки участков ("замки" швов) в соседних слоях не совпадали, а были смещены на величину не менее 20 мм.

6.1.11. При двусторонней ручной или механизированной сварке стыковых, угловых и тавровых соединений необходимо перед выполнением шва с обратной стороны удалить корень шва до чистого бездефектного места.

6.1.12. Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления (если это предусмотрено чертежами КМД), как правило, осуществляют подбором режимов сварки и соответствующим пространственным расположением свариваемых деталей или механизированной зачисткой абразивным инструментом. Механическая обработка швов производится способами, не оставляющими на их поверхности зарубок, надрезов и других дефектов.

6.1.13. При температуре окружающего воздуха ниже 0°С ручную дуговую сварку металлоконструкций независимо от марки свариваемой стали следует выполнять электродами с основным (фтористо-кальциевым) типом покрытия.

6.1.14. Ручную и механизированную дуговую сварку стальных конструкций разрешается производить без подогрева при температуре окружающего воздуха, приведенной в табл. 6.1, автоматическую сварку под флюсом - при температуре окружающего воздуха, приведенной в табл. 6.2. При более низкой температуре окружающего воздуха сварку надлежит производить с предварительным местным подогревом металла до 120-160°С в зоне шириной не менее 100 мм с каждой стороны соединения.

6.1.15. Места приварки монтажных приспособлений к элементам конструкций из стали толщиной более 25 мм с пределом текучести 390 МПа (405.10. Требования к сборке и сварке корпусов

5.10.1. При сборке корпусов сосудов под сварку кольцевых швов продольные швы смежных монолитных обечаек и концевых деталей должны быть смещены относительно друг друга на расстояние равное не менее чем трехкратной толщине наиболее толстого элемента, но не менее чем на 100 мм.

Смещение продольных швов рулонированных обечаек (швов центральных обечаек и наружного кожуха) относительно продольных швов смежных рулонированных и монолитных обечаек, а также концевых деталей должно быть не менее 100 мм.

5.10.2. Смещение кромок по внутреннему диаметру монолитных смежных обечаек и концевых деталей, собранных под сварку, не должно превышать 5 мм. Для вальцованных и штампосварных сосудов, не подвергаемых механической обработке, на внутренней поверхности допускаются местные смещения до 7 мм общей длиной до 20% длины развертки. Для сосудов из двухслойных сталей значение смещения не должно превышать толщины коррозионностойкого слоя. Допускается местные смещения кромок до 7 мм общей длиной до 10% развертки, но не более толщины коррозионностойкого слоя. Смещения более 5 мм для сосудов из однослойных сталей и более 3 мм - для сосудов из двухслойных сталей должны быть выравнены наплавкой с уклоном 1:5.

5.10.3 При сборке многослойных рулонированных обечаек между собой и с монолитными элементами под сварку кольцевых швов смещение кромок разделки "а" не должно быть более 3 мм, смещение "б", измеренное на расстоянии 20 мм от кромки разделки, не более 5 мм для стыкуемых элементов из углеродистых, низколегированных и высоколегированных сталей (черт. 5). При стыковке двух рулонированных обечаек местное смещение "б" кромок до 7 мм на длине развертки до 10% допускается выравнивать наплавкой шириной до 50 мм от кромки разделки с последующей плавной зачисткой.

5.10.4. При стыковке рулонированных обечаек, центральные обечайки которых изготовлены из двухслойной стали, смещение "б" должно быть не более 3 мм. Допускается на 10% длины развертки центральной обечайки смещение кромок до 5 мм при условии, если по всей длине стыка внутренний диаметр одной обечайки больше другого и если техническим проектом не оговорены более жесткие требования.

5.10.5. Сборка под сварку должна производиться с помощью прихваток или временных технологических креплений (установка скоб, планок, клиньев и т.п.).

Прихватка и приварка временных технологических креплений должна производиться аттестованными сварщиками по п. 5.9.5 с использованием сварочных материалов, с соблюдением всех технологических приемов и условий сварки для свариваемой стали.

5.10.6. При сборке элементов из сталей марок 20Х2МА и 22ХЗМ допускается приварку временных технологических креплений при сборке производить электродами марки ЭА-395/9 или АНЖР-2, АНЖР-Зу с местным подогревом до температуры не менее 150°С.

5.10.7. Дефекты, обнаруженные визуально в прихватках, перед сваркой шва должны быть удалены механическим способом.

5.10.8. Места приварки временных технологических креплений, после их удаления, на деталях, не подвергающихся последующей механической обработке, должны быть зачищены заподлицо с основным металлом и проконтролированы магнитопорошковым или цветным методами.

При удалении дефектов допускаются плавные местные выборки округлой формы в соотношении глубины к диаметру 1:10. Глубина выборки не должна выводить толщину стенки детали за пределы расчетного значения и должна быть не более 10 мм. Полнота удаления аустенитного наплавленного металла контролируется методом травления.

5.10.9. Правильность сборки элементов сосудов перед сваркой (взаимное расположение деталей, отклонение от прямолинейности образующей цилиндра, зазор в стыке, смещение кромок и т.д.) должны быть приняты отделом технического контроля.

Примечание. Угол скоса кромки рулонированной обечайки в собранных стыках не является сдаточной величиной.

5.10.10. При сварке кольцевых швов корпусов в рулонированном исполнении должны быть приняты меры, исключающие раскатку наружной поверхности и торца рулонированных обечаек от контакта с металлическими роликоопорами и упорным роликом.

Сборка под сварку

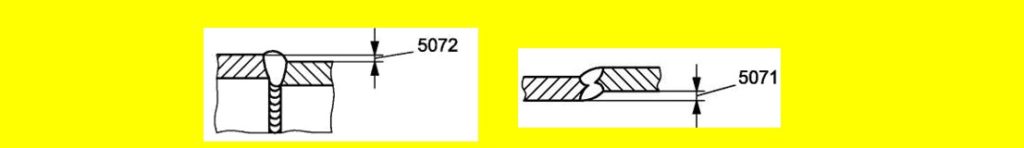

Нормируемые параметры сборки деталей под сварку

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Важно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Расположение прихваток при сборке

Прихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

- 0,10 S, но не более 1мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории, работающих при температуре ниже — 70°C ;

- 0,15 S,но не более 1мм — для трубопроводов II — V категорий.

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Условное смещение. Отклонение от прямолинейности, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории; 2,5 мм — для трубопроводов II — V категорий.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Длина прихватки для трубопроводов диаметром до 600мм. 2,0 — 2,5 толщины стенки, но не менее 15 и не более 60мм. Свыше 600 мм.-50-70мм.

Высота прихватки для трубопроводов диаметром до 600мм. 0,4 — 0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше. Свыше 600 мм. 4-5мм.

Требования к приспособлениям и технологическим креплениям

Сборка осуществляется с помощью центраторов или привариваемых на расстоянии 50 — 70 мм. от торца труб временных технологических креплений. Технологические крепления изготовливаются из стали того же класса, что и свариваемые трубы. Для закаливающихся теплоустойчивых сталей технологические крепления могут быть изготовлены из углеродистых сталей.

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Читайте также: