Какое изменение происходит при сварке трением круглых заготовок

Обновлено: 05.05.2024

В 1956 г. токарь-новатор А.М. Чудиков предложил и практически осуществил сварку трением для ряда деталей. В этом виде сварки соединение получают при совместном пластическом деформировании и нагреве деталей. Нагрев происходит в результате трения двух поверхностей сжатых между собой деталей, то есть механическая энергия преобразуется в тепловую. Наибольшее распространение получила схема сварки, когда нагрев трением осуществляется в контакте между деталями, одна из которых вращается относительно другой. Возникающее при вращении трение, а также пластическое деформирование вызывают разрушение окисных и адсорбированных пленок и удаление их и других посторонних включений из зоны сварки. Такая очистка позволяет в процессе пластической деформации обеспечить надежную металлическую связь по всей поверхности свариваемых деталей и получить высокопрочное соединение.

В процессе нагрева трением различают три стадии.

Первая стадия представляет собой приработку трущихся поверхностей, когда сминаются выступы, разрушаются пленки, обеспечивается металлический контакт по всей поверхности стыка свариваемых деталей. В конце первой стадии момент сил трения уменьшается до минимума.

С началом второй стадии возникают отдельные очаги металлической связи (очаги схватывания), которые постепенно расширяются, но по мере перемещения трущихся поверхностей относительно друг друга разрушаются. На этой стадии момент трения постоянно нарастает до максимума и происходит интенсивный нагрев торцов.

Для третьей стадии характерно падение момента сил трения, так как с повышением температуры металла очаги схватывания легко разрушаются и прочность металла уменьшается. При нагреве торцов деталей до пластического состояния (Тп = 0.7…0.9 Тпл) момент сил трения стабилизируется и в дальнейшем не меняется. В результате температура по сечению стыка выравнивается и металл деталей оказывается подготовленным к образованию сварного соединения. Вращение детали практически мгновенно прекращается и детали сжимаются с усилием проковки, которое обычно в два раза больше усилия при нагреве.

Основные параметры режима сварки трением:

1. Скорость относительного перемещения свариваемых поверхностей. Для вращающихся деталей оптимальное число оборотов должно соответствовать относительной окружной скорости Vокр = 12…60 об/мин.

2. Величина осевого усилия при нагреве Рн и осевого усилия при проковке Рп. Эти усилия зависят от площади сечения свариваемых деталей и свойств материалов. Поэтому эти усилия для разных материалов задаются через удельное давление Руд = 2…25 кг/мм2.

3. Величина осадки при нагреве ΔLH и осадки при проковке ΔLп. Суммарная осадка зависит от свойств материала и выбирается в зависимости от диаметра деталей dд, то есть ΔLH + ΔLп = 0.2…0.5dд, величина ΔLH прямо зависит от времени нагрева tH, которое часто используется в качестве параметра режима сварки. Малый объем металла, нагреваемого при сварке трением, требует малого времени нагрева (1.5…50 с) и незначительного расхода энергии.

Мощность при сварке трением в 5…10 раз меньше, чем при контактной сварке. При этом обеспечивается равномерная нагрузка фаз питающей сети и высокий коэффициент полезной мощности cos ? = 0.8…0.85. Мощность двигателя для вращения детали можно существенно уменьшить, если предварительно накопить механическую энергию во вращающемся маховике машины. По этому принципу создано оборудование для так называемой инерционной сварке трением.

Одно из наиболее важных преимуществ сварки трением - высокое качество получаемых сварных соединений: без пор, раковин, окислов. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл. Свойства сварного соединения практически не зависят от таких внешних факторов, как колебания напряжения питающей сети, качество вспомогательных материалов, квалификация сварщика и т.п. Сварка трением позволяет получать прочные соединения не только из одноименных, но и из большого числа сочетаний разноименных металлов и сплавов.

При сварке трением не предъявляются высокие требования к загрязненности и чистоте обработки поверхности деталей. Сам процесс сварки легко автоматизируется. Кроме того, при сварке трением отсутствуют вредные выделения, рабочее место отличается чистотой.

Недостатки сварки трением:

1. Применение сварки трением обусловлено формой сечения деталей. Необходимо, чтобы обе или одна из деталей представляли собой тело вращения (стержень или трубу), ось которого совпадает с осью вращения. Вторая деталь может быть плоской.

2. Ограничены размеры сечения свариваемых деталей в месте их сопряжения. Использовать этот процесс для сварки стержней сплошного сечения диаметром более 200 мм при современном уровне развития техники нецелесообразно из-за высокой стоимости изготовления и эксплуатации сложного и энергоемкого оборудования.

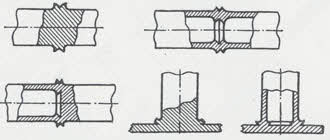

Различные схемы сварки представлены на рис. 1 - 4. Первая является наиболее распространенной, ее чаще всего реализуют в специальном сварочном оборудовании для сварки трением (рис. 1). вторая схема применяется при сварке массивных деталей для снижения кинетической энергии вращения. В этой схеме проще осуществить торможение и быструю остановку детали (рис. 2).

| Рис. 1. Схема сварки трением с одной вращающейся деталью: М - момент сил трения; Р - усилие сжатия. | Рис. 2. Схема сварки трением с двумя вращающимися в разные стороны деталями: М - момент сил трения Р - усилие сжатия. |

Расширить возможности использования сварки трением для длинномерных деталей, вращение и в особенности быстрое торможение которых в конце процесса сильно затруднено, можно по третьей схеме путем вращения вспомогательной детали, зажатой между двумя не вращающимися и подлежащими сварке деталями (рис. 3).

| Рис. 3 Схема сварки трением с одной вращающейся деталью: М – момент сил трения; Р – усилие сжатия | Рис. 4. Схема сварки трением с двумя вращающимися в разные стороны деталями: М – момент сил трения Р – усилие сжатия |

Для сварки деталей некруглого сечения предложена схема сварки, которая получила название орбитальной сварки трением (рис. 5). Некруглые детали вращаются синхронно с одинаковой скоростью в одном направлении, но оси их вращения не совпадают. При этом кромки деталей относительно друг друга не смещаются, а в стыке возникает трение, которое вызывает нагрев. Процесс нагрева прекращается при принудительном совмещении осей вращающихся деталей, после чего к ним прикладывается осевое усилие проковки.

Перед сваркой детали следует очищать от жира и загрязнений, например, протиркой их торцевых поверхностей чистой тряпкой. В большинстве случаев этого вполне достаточно.

Рис. 5. Орбитальная сварка трением: Р - усилие сжатия; М - момент сил трения

Основные типы соединений, рекомендуемые при сварке трением: сварка стержней встык, сварка труб встык, сварка встык стержня с трубой, приварка стержня к листу, приварка трубы к листу, приварка стержня к массивной детали.

Сварку трением целесообразно применять при массовом или серийном производстве при изготовлении деталей относительно крупными партиями. Большой экономический эффект; достигается при внедрении сварки трением заготовок различного режущего инструмента для цехов механической обработки, в том числе и на заводах авиационной промышленности. Особенно эффективна сварка сверл, метчиков, разверток и т.д. из углеродистой и быстро режущей стали.

Сваркой трением изготавливают также мерительный инструмент (рис. 7).

|  |

| Рис. 6. Изготовление калибров по старой технологии | Рис. 7. Изготовление калибров с применением сварки трением |

До применения сварки трением клапаны двигателей внутреннего сгорания были цельноштампованными (рис. 8), их получали из дорогостоящей стали путем отрезки и горячей штамповки в несколько переходов. Новая технология с применением сварки трением позволила сократить расход жаропрочной стали, повысить производительность труда, высвободить тяжелое ковочное оборудование.

Рис. 8. Изготовление клапана: а - по старой технологии; б - с применением сварки трением; 1 - жаропрочная сталь; 2 - заготовка; 3 - углеродистая сталь.

Сварка трением используется также для изготовления зубчатых колес, штоков с поршнями, ступенчатых валов и осей, составных пуансонов.

Для сварки трением необходимо специальное оборудование, которое должно быть рассчитано на работу при достаточно больших скоростях вращения и осевых усилиях, свойственным сварке трением, а также позволяет осуществлять быстрый запуск и быструю остановку шпинделя машины. Обычные металлорежущие (токарные, фрезерные, сверлильные) станки допускаются до сварки трением в виде исключения и только при выполнении неответственных работ. Современные машины для сварки трением достаточно сложны и включают в себя следующие узлы:

Причины возникновения деформаций и напряжений при сварке

При сварке металлических конструкций в них возникают напряжения, которые в отличие от напряжений, вызываемых внешними рабочими нагрузками, носят название внутренних или сварочных. Сварочные напряжения и деформации подразделяются:

- временные, т. е. существующие в период осуществления сварки;

- остаточные, сохраняющиеся и после процесса сварки.

Следует также различать деформации в зоне сварных соединений и деформации сварной конструкции в целом. Деформации в сварных конструкциях являются результатом наличия внутренних напряжений, которые могут вызываться различными причинами. Любой металл при нагревании расширяется, а при охлаждении сжимается. При изменении температуры меняется структура металла, происходит перегруппировка атомов из одного типа кристаллической решетки в другой, увеличивается или уменьшается объем.

В результате литейной усадки наплавленного металла, неравномерного нагрева в процессе сварки, изменения объема металла, вызванного изменением структуры металла при сварке, возникают напряжения. Затвердевание жидкого присадочного металла в сварочной ванне и последующее охлаждение приводят к уменьшению его объема. При этом затвердевающий металл уже прочно связан с основным металлом, и усадка вызывает появление внутренних напряжений. Если нагреваемое тело встречает препятствие своему расширению, то в нем возникают напряжения, направленные на преодоление этого препятствия.

При сварке основной металл нагревается в зоне плавления до температуры более высокой, чем температура металла, окружающего сварочную ванну и удаленного от нее. Неравномерный нагрев металла, вызванный сваркой, приводит к появлению сжимающих сил в зоне металла, прилегающей ко шву, и растягивающих сил вдали от сварного шва. В результате происходит коробление сварного соединения. Кроме того, затвердевание и охлаждение металла шва приводят к его усадке и деформации свариваемого изделия. Структурные напряжения связаны с изменением размеров кристаллов и их взаимного расположения и сопровождаются изменением объема тела, вызывающим внутренние напряжения. Внутренние силы, возникающие в металле при сварке, могут быть достаточными, чтобы привести к образованию трещин в швах или рядом с ними.

Напряженное состояние, вызванное сваркой малопластичных материалов или материалов, склонных к закалке (чугуна, легированных и инструментальных сталей и др.), способствует образованию трещин в сварном шве и основном металле.

Представление о причинах возникновения тепловых сварочных деформаций и напряжений дает ознакомление с процессом нагрева и охлаждения стержня при его различном закреплении.

Если нагреть стержень до температур, вызывающих только упругое деформирование, то при его охлаждении до исходной температуры в нем не возникнет никаких напряжений и остаточных деформаций и длина его останется неизменной. Если же температура нагрева стержня превысит величину, при которой напряжения сжатия превысят предел текучести материала, то в стержне появятся пластические деформации и он начнет сжиматься. Если после этого сжатия стержень охладить до начальной температуры, то его длина окажется короче на величину пластического сжатия.

Сварка трением

Сварка трением — разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия (рис. 1).

Рис.1. Схема сварки трением

Процесс образования сварного соединения:

- Воздействие сил трения сдирает оксидные пленки;

- Наступает разогрев кромок свариваемого металла до пластичного состояния, возникает временный контакт, происходит его разрушение, и высокопластичный металл (металл шва)* (рис. 1) выдавливается из стыка;

- Вращение прекращается, образуется сварное соединение.

Особенности сварки трением

При сварке трением механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую, и теплота вырабатывается прямо в месте будущего соединения.

Теплота может выделяться:

- при вращении одной детали относительно другой (рис. 2, а);

- при вращении вставки между деталями (рис. 2, б, в);

- при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (рис. 2, г).

В последнем случае детали прижимаются постоянным или возрастающим во времени давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

Процессы в зоне стыка при сварке трением

В зоне стыка при сварке трением протекает ряд процессов. По мере увеличения частоты вращения свариваемых заготовок и при наличии сжимающего давления происходит притирка контактных поверхностей, а также разрушение присутствующих на них в исходном состоянии жировых пленок. Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов. Между последними мгновенно формируются металлические связи и немедленно разрушаются из-за относительного движения поверхностей.

Этот процесс идет непрерывно и сопровождается увеличением фактической площади контакта и быстрым повышением температуры в стыке. Одновременно снижается сопротивление металла деформации, и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала, и трение из сухого становится граничным.

Рис. 2. Схемы процесса сварки трением: 1 — свариваемые детали; 2 — вставка; 3 — зона сварки

Под действием сжимающего усилия происходит вытеснение металла из стыка и сближение свариваемых поверхностей (осадка). Контактные поверхности оказываются подготовленными к образованию сварного соединения: металл в зоне стыка обладает низким сопротивлением высокотемпературной деформации, оксидные пленки утонены, частично разрушены и удалены в грат, соединяемые поверхности активированы. После торможения, когда частота вращения приближается к нулю, температура металла в стыке несколько снижается за счет теплоотвода. Осадка сопровождается образованием металлических связей по всей поверхности.

Рис. 3. Типы сварных соединений, выполненных сваркой трением

Диаметр деталей при сварке трением

Сваривать стержни диаметром более 200 мм нецелесообразно, потому что для реализации этого процесса потребовались бы машины с двигателями мощностью ~ 500 кВт при скорости вращения ~2 с-1 и с осевым усилием более 3 x 10б Н. Сооружение такой машины и её эксплуатация были бы настолько дорогими, что не окупили бы выгоды, которую может дать сварка трением.

Не удается сварить даже в лабораторных условиях и стержни диаметром менее 3,5 мм, для которых нужна установка со скоростью вращения шпинделя ~ 200 с-1 и сложным устройством для осуществления мгновенного его торможения.

Расчеты и опыт применения сварки трением показывают, что ее стоит применять для сварки деталей диаметром от 6 до 100 мм. Наиболее эффективно применение сварки трением для изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она незаменима при соединении трудносвариваемых или вовсе не сваривающихся другими способами разнородных материалов. Например, стали с алюминием, аустенитных сталей с перлитными. Эффективно применение сварки трением и для соединения пластмассовых заготовок.

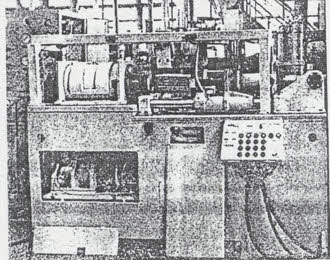

Машины для сварки трением: конструкция и особенности

Машины для сварки трением обычно содержат следующие основные узлы (рис. 4):

- привод вращения 1 шпинделя с ременной передачей 2;

- фрикционную муфту 3 для сцепления шпинделя с приводным устройством;

- тормоз 4 для торможения шпинделя;

- два зажима для крепления свариваемых заготовок 7;

- переднюю бабку 5 со шпинделем, несущим на себе вращающийся зажим 6;

- заднюю бабку 8 с неподвижным зажимом;

- пневматические или гидравлические цилиндры 9, обеспечивающие создание необходимого рабочего (осевого) давления машины;

- пневматическую, пневмогидравлическую или гидравлическую схему управления силовым приводом машины; шкаф управления.

Рис. 4. Принципиальная конструктивно-кинематическая схема машины для сварки трением

В большинстве машин в состав привода вращения входят трехфазный асинхронный электродвигатель, клиноременная передача с зубчатым ремнем. В машинах для микро- и прецизионной сварки, шпиндель которых должен развивать очень высокую частоту вращения (80–650 с-1), в качестве привода применяют пневматические турбинки. Такие турбинки характеризуются быстрым разгоном и торможением, позволяют обходиться без передачи при помощи непосредственного сочленения вала со шпинделем машины.

На рис. 5 приведен общий вид установки сварки трением с последующим удалением грата в автоматическом режиме автомобильных выпускных клапанов.

Рис. 5. Установка СТ110 для сварки трением

Примеры и опыт сварки трением

Мировой опыт применения сварки трением позволяет сделать вывод, что этот вид сварки — один из наиболее интенсивно развивающихся технологических процессов. Особенно в странах с высоким уровнем развития промышленности.

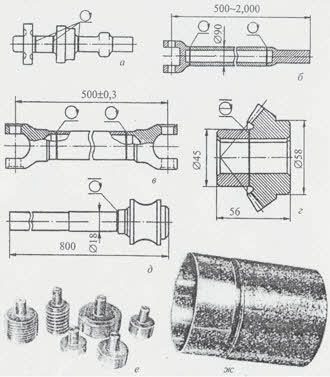

Некоторые примеры применения сварки трением приведены на рис. 6.

Рис. 6. Примеры применения сварки трением: а — промежуточный вал коробки передач автомобиля; б — карданный вал тяжёлого грузового автомобиля; в — карданный вал автомобиля «Форд»; г — коническое зубчатое колесо с удлиненной ступицей; д — вал рулевого управления легкового автомобиля; е — гладкие и резьбовые калибры; ж — сталеалюминиевый трубчатый переходник диаметром 90 мм с толщиной стенки 4 мм

Разновидностью сварки трением является инерционная сварка. В этом случае вращаемую деталь располагают в маховике, который раскручивают до заданной скорости. Детали соединяют, и сварка завершается остановкой вращения маховика.

Достоинства инерционной сварки трением:

- Не требуется большой мощности;

- Быстрота сварки, меньшая зона разогрева, вследствие точного дозирования энергии.

Для плазменной дуги характерны крайне высокая температура (до 30000 °С) и широкий диапазон регулирования технологических свойств.

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем.

Электронно-лучевая сварка использует кинетическую энергию потока электронов, движущихся с высокими скоростями в вакууме.

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера.

При сварке токами высокой частоты (ТВЧ) изделие перед сварочным узлом формируется в виде заготовки с V-образной щелью между свариваемыми кромками.

Холодная сварка — способ соединения деталей при комнатной (и даже отрицательной) температуре, без нагрева внешними источниками.

Сварка взрывом — сравнительно новый и перспективный технологический процесс. Он позволяет получать биметаллические заготовки и изделия практически неограниченных размеров из разнообразных металлов и сплавов, включая те, которые сложно сваривать другими способами.

Термообработка основного металла и сварного соединения

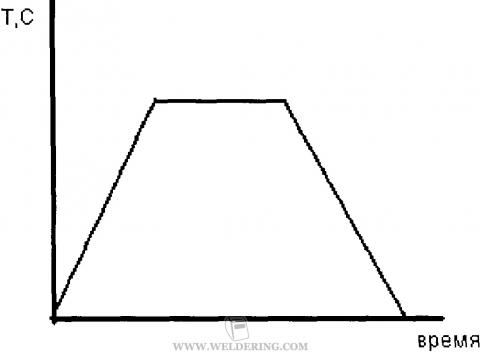

Процесс термической обработки заключается в нагреве изделия до определенной температуры и последующем охлаждении с целью вызвать изменение строения металла. Основные факторы воздействия при термической обработке - температура и время. При этом важную роль играют время нагрева и охлаждения, температура максимального нагрева и время выдержки при этой температуре. График процесса термической обработки представлен на рисунке слева. Для изменения свойств сплава необходимо, чтобы в сплаве в результате термической обработки произошли остающиеся изменения, обусловленные в первую очередь фазовыми превращениями.

Все виды термической обработки можно разделить на три основные группы:

Первая группа. Предшествующая обработка может привести металл в неустойчивое состояние. Так, холодная пластическая деформация создает наклеп - искажение кристаллической решетки. При затвердевании - не успевают протекать диффузионные процессы, и состав металла даже в объеме одного зерна оказывается неоднородным. Термическая обработка, заключающаяся в нагреве металла, который в результате какой-то предшествующей обработки получил неустойчивое состояние, и приводящая его в более устойчивое состояние, называется отжигом. Если при этом не протекают фазовые превращения, то это отжиг первого рода, а, если протекают - второго рода или фазовая перекристаллизация.

Вторая группа. Если в сплаве при нагреве происходят фазовые изменения, то полнота обратного (при охлаждении) превращения зависит от скорости охлаждения. Теоретически можно себе представить такие условия охлаждения, при которых обратное превращение вовсе не произойдет, и при комнатной температуре в результате быстрого охлаждения зафиксируется состояние сплава, характерное для высоких температур. Такая операция называется закалкой.

Третья группа. Состояние закаленного сплава характеризуется неустойчивостью. Даже без всякого температурного воздействия в сплаве могут происходить процессы, приближающие его к равновесному состоянию. Нагрев сплава, увеличивающий подвижность атомов, способствует этим превращениям. Такая обработка, т.е. нагрев закаленного сплава ниже температуры равновесных фазовых превращений, называется отпуском. Как и при отжиге первого рода, так и при отпуске, сплав приближается к структурному равновесию. В обоих случаях начальную стадию характеризует неустойчивое состояние, только для отжига первого рода оно было результатом предварительной обработки, при которой, однако, не было фазовых превращений, а для отпуска - предшествовавшей закалкой. Таким образом, отпуск - вторичная операция, осуществляемая всегда после закалки.

В соответствии с этим основные виды термической обработки железо-углеродистых сплавов могут быть охарактеризованы таким образом. Поскольку мы рассматриваем термическую обработку стали, то нам интересны только сплавы с концентрацией до 2% С и соответственно область на диаграмме железо - углерод с концентрацией углерода до 2% (точнее до 2,14% С). Приведем общепринятые обозначения критических точек. Критические точки обозначаются буквой А. Нижняя критическая точка, обозначаемая А1 лежит на линии PSK. диаграммы железо-углерод и соответствует превращению аустенита в перлит. Верхняя критическая точка А3 лежит на линии GSE и соответствует началу выпадения или концу растворения феррита в доэвтектоидных сталях или цементита (вторичного) в заэвтектоидных сталях. Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой А ставят букву "с", в первом случае и "r" - во втором. Следовательно, критическая точка превращения аустенита в перлит обозначается Ar1 а перлита в аустенит Ас3.

Ниже дана характеристика основных видов термической обработки стали в соответствии с приведенной классификацией.

Отжиг - фазовая перекристаллизация, заключающаяся в нагреве выше Ас3 с последующим медленным охлаждением. При нагреве выше Aс1, но ниже Ас3 полная перекристаллизация не произойдет; такая термическая обработка называется неполным отжигом. Если после нагрева выше Ас3 провести охлаждение на воздухе, то это будет первым шагом к отклонению от практически равновесного структурного состояния. Такая термическая операция называется нормализацией.

Закалка - нагрев выше критической точки Ас3 с последующим быстрым охлаждением. При быстром охлаждении аустенит превращается в мартенсит (пересыщенный твердый раствор углерода в α-железе). Неполная закалка - термическая операция, при которой нагрев проводят до температуры, лежащей выше Ас1, но ниже Ас3, и в структуре стали сохраняется доэвтектоидный феррит (заэвтектоидный цементит).

Отпуск - нагрев закаленной стали ниже Aс1 и охлаждение.

Рассмотрим процессы протекающие при разных видах термической обработки. При отжиге, нагрев выше Ас3 вызывает превращение перлита в аустенит. На границах перлитных зерен образуется большое количество мелких аустенитных зерен, которые при медленном охлаждении превращаются в мелкие перлитные зерна. То есть, в результате термической обработки -отжига, получаем существенное измельчение структуры и снижение внутренних напряжений, которые релаксируются под воздействием высокой температуры. Разновидностью отжига является гомогенизация. Этот процесс применяют для литых изделий, которые в результате процесса кристаллизации имеют существенные ликвационные зоны. Он заключается в нагреве до 1000-1100°С, длительной выдержке для протекания диффузионных процессов и охлаждении. Для измельчения структуры после гомогенизации, как правило, делают обычный отжиг. Неполный отжиг заэвтектоидных сталей называют сфероидацией и позволяет получить зернистый перлит, имеющий более высокие механические свойства, чем пластинчатый.

При закалке большая скорость охлаждения способствует образованию мартенситной структуры. Доэвтектоидные стали нагревают до температуры на 30 - 50°С выше Ас3, а заэвтектоидные - на 30-50°С выше Ас1, что обеспечивает после быстрого охлаждения для доэвтектоидных сталей структуру мартенсита, а для заэвтектоидных - мартенсита и цементита. Общее время нагрева складывается из времени нагрева до заданной температуры (τн) и времени выдержки при этой температуре (τв), следовательно:

Величина τн зависит от нагревающей способности среды, от размеров и формы деталей, от их укладки в печи; τв зависит от скорости фазовых превращений, которая определяется степенью перегрева выше критической точки и дисперсностью исходной структуры. Практически величина τв может быть принята равной 1 мин для углеродистых и 2 мин для легированных сталей. Точно установить время нагрева можно лишь опытным путем для данной детали в данных конкретных условиях.

Отпуск заключается в нагреве закаленной стали до температур ниже Ас1, выдержке при заданной температуре и последующем охлаждении с определенной скоростью, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска. Наиболее интенсивно напряжения снижаются в результате выдержки при 550°С в течение 15 - 30 мин. Скорость охлаждения после отпуска также оказывает большое влияние на остаточные напряжения. Чем медленнее охлаждение, тем меньше остаточные напряжения. Ускоренное охлаждение после отпуска при 550 - 650°С повышает предел выносливости за счет образования в поверхностном слое остаточных напряжений сжатия. Однако изделия сложной формы во избежание их коробления после отпуска при высоких температурах следует охлаждать медленно, а изделия из легированных сталей, склонных к обратимой отпускной хрупкости, после отпуска при 500 -650°С во всех случаях следует охлаждать быстро. Основное влияние на свойства стали оказывает температура отпуска. Различают три вида отпуска:

Низкотемпературный (низкий) отпуск проводят при нагреве до 250°С. При этом снижаются закалочные макронапряжения, мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. Низкотемпературному отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, а также детали, претерпевшие поверхностную закалку, цементацию, цианирование.

Среднетемпературный (средний) отпуск выполняют при 350 - 500°С и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости и релаксационную стойкость. Структура стали после среднего отпуска - троостит отпуска или троостомартенсит; твердость стали 40 - 50 HRC.

Высокотемпературный (высокий) отпуск проводят при 500 - 680°С. Структура стали после высокого отпуска - сорбит отпуска. Высокий отпуск создает наилучшее соотношение прочности и вязкости стали. Термическую обработку состоящую из закалки и высокого отпуска называют улучшением.

Закалка с высоким отпуском (по сравнению с нормализацией или отжигом) повышает временное сопротивление, предел текучести, относительное сужение и особенно ударную вязкость. Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением. Улучшению подвергают среднеуглеродистые (0,3 - 0,5% С) конструкционные стали, к которым предъявляются высокие требования по пределу выносливости и ударной вязкости. Улучшение значительно повышает конструктивную, прочность стали, уменьшая чувствительность к концентраторам напряжений, увеличивая работу развития трещин и снижая температуру порога хладноломкости Отпуск при 550 - 600°С в течение 1 - 2 ч почти полностью снимает остаточные напряжения, возникшие при закалке.

Читайте также: