Какой должна быть сила сварочного тока при ванной одноэлектродной сварке в инвентарных формах

Обновлено: 18.05.2024

6.3. Технология механизированной сварки в углекислом газе и порошковой самозащитной проволокой

6.3.1. Механизированная сварка в углекислом газе и порошковой проволокой производится с помощью шланговых полуавтоматов. Техническая характеристика некоторых из этих полуавтоматов приведена в приложении 11.

В качестве источников питания используются преобразователи или выпрямители с жесткой или пологопадающей вольтамперной характеристикой. Сварка ведется на постоянном токе обратной полярности.

6.3.2. Марка сварочной проволоки должна подбираться в соответствии с указаниями, приведенными в подразделе 3.3 настоящего РД.

Для механизированной монтажной сварки в углекислом газе используется главным образом проволока диаметром 1,0 - 1,6 мм. Проволока диаметром 1,8 - 2,5 мм может применяться для сварки изделий в нижнем положении.

6.3.3. Требования к подготовке кромок и сборке элементов под механизированную сварку такие же, как под ручную дуговую сварку.

6.3.4. Ориентировочные режимы механизированной сварки в углекислом газе приведены в табл. 6.4, порошковой проволокой - в табл. 6.5 и 6.6. Уточнение режима должно производиться при сварке пробных соединений.

6.3.5. Техника механизированной сварки в углекислом газе и порошковой проволокой мало чем отличается от ручной дуговой сварки.

Сварку металла толщиной до 5 мм рекомендуется выполнять "углом вперед", при большей толщине - "углом назад".

Механизированную сварку в углекислом газе вертикальных швов металла толщиной до 5 мм следует вести сверху вниз, при большей толщине металла - снизу вверх.

Схемы расположения и движения горелки при механизированной сварке порошковой проволокой приведены на рис. 6.2.

6.4. Основные положения технологии автоматической сварки под флюсом

6.4.1. В качестве сварочного аппарата для автоматической сварки под флюсом могут быть использованы подвесные головки или сварочные тракторы. На строительной площадке для изготовления и укрупнения металлоконструкций чаще применяются сварочные тракторы. Техническая характеристика некоторых из них приведена в приложении 12.

6.4.2. Автоматическая сварка под флюсом может производиться как на переменном, так и на постоянном токе обратной полярности.

Ориентировочные режимы механизированной сварки в углекислом газе (постоянный ток, обратная полярность, нижнее положение шва)

Примечание. При сварке в потолочном и вертикальном положениях величина тока должна быть уменьшена на 15-20%.

Ориентировочные режимы механизированной сварки порошковой проволокой (проволока марки СП-3 диаметром 2,6 мм, постоянный ток, обратная полярность, нижнее положение шва)

Ориентировочные режимы механизированной сварки порошковой проволокой ППТ-13 (вылет электрода - 15-30 мм)

6.4.3. Конструкция сварных соединений и режим автоматической сварки под флюсом должны соответствовать технологическому процессу, разработанному применительно к конкретным свариваемым изделиям, сборочно-сварочной оснастке и сварочному оборудованию с учетом требований настоящего раздела РД.

| |

| 1684 × 1286 пикс. Открыть в новом окне | |

6.4.4. Для автоматической сварки под флюсом стыков металлоконструкций из углеродистых и низколегированных сталей должна применяться сварочная проволока сплошного сечения. Область применения проволоки и флюса приведена в табл. 3.5.

6.4.5. Собранные стыки должны прихватываться ручной дуговой сваркой углеродистыми электродами диаметром не более 4 мм или механизированной сваркой. Число и размеры прихваток должны соответствовать требованиям п. 5.10 настоящего РД.

6.4.6. Начало и конец шва должны выводиться за пределы свариваемых деталей на начальные и выводные планки. Эти планки удаляются огневой резкой после окончания сварки. Места, где были установлены планки, следует зачищать. Зажигать дугу и выводить кратер на основной металл конструкции за пределы шва запрещается.

6.4.7. При многопроходной сварке каждый слой шва перед наложением последующего слоя должен быть тщательно очищен от шлака с помощью металлической щетки или зубила. "Замки" соседних слоев должны отстоять друг от друга на расстоянии не менее 50 мм.

6.4.8. Автоматическую сварку конструкций разрешается производить без подогрева в случаях, указанных в табл. 6.2. Сварка при температуре ниже указанной в табл. 6.2 может производиться только на повышенных режимах, обеспечивающих увеличение тепловложения и снижение скорости охлаждения.

7. Примеры сварки характерных узлов металлоконструкций зданий

7.1. Наиболее распространенные стыки поясов ферм приведены на рис. 7.1. Стыки с прямыми и косыми швами (рис. 7.1, а, б) наиболее целесообразно использовать для элементов, работающих на растяжение и сжатие при статических и динамических нагрузках. Для усиления стыков с прямым швом применяют накладки (рис. 7.1, в). На рис. 7.1, г приведена конструкция соединения элементов через прокладку тавровыми швами, используемого в элементах, работающих на сжатие.

7.2. На рис. 7.2 приведена схема сварки монтажного стыка двутавровой балки с разнесенными швами поясов. После сборки и прихватки стыка производится сварка шва 7, соединяющего стенку балки. При длине шва более 500 мм сварка его должна производиться обратноступенчатым способом. Затем свариваются швы 2 и 3 поясов балки, которые следует накладывать от середины к краям пояса. Последними свариваются швы 4 и 5, соединяющие стенку с полками, которые не были доварены при изготовлении балки. Стрелками на рис. 7.2 показано направление сварки швов 4 и 5; при длине этих швов более 500 мм сварка должна вестись обратноступенчатым способом.

| |

| 949 × 1122 пикс. Открыть в новом окне | |

| |

| 1020 × 898 пикс. Открыть в новом окне | |

7.3. Последовательность сварки монтажного стыка подкрановой балки приведена на рис. 7.3. Конструкция балки аналогична предыдущему примеру с той разницей, что балка усилена поперечными и продольными ребрами жесткости. Первым сваривается стыковой шов 1 стенки балки. В зависимости от толщины металла накладывается двусторонний или односторонний шов с подваркой корня. Потом свариваются стыковые швы 2 и 3, соединяющие вставку с нижним поясом балки, затем аналогичные швы 4 и 5 на верхнем поясе.

| |

| 1347 × 2172 пикс. Открыть в новом окне | |

После этого довариваются угловые швы - тавровые, соединяющие верхний пояс (шов 6) и нижний пояс со стенкой (шов 7), которые не были доварены при изготовлении балки; длина этих швов 200-500 мм в зависимости от габаритов балки. Швы выполняются двусторонними или односторонними с подваркой в зависимости от толщины металла.

Последними выполняются тавровые соединения продольных ребер со стенкой (швы 8 и 9). Эти швы не доходят до шва 1 стенки на величину примерно 40 мм. Швы 8 и 9 свариваются двусторонними или односторонними с подваркой корня.

Ванная сварка

Ванная дуговая сварка плавящимся электродом характеризуется увеличенными размерами сварочной ванны, которая удерживается в специальных медных, графитовых или стальных формах. Медные и графитовые формы делают разъемными и после сварки удаляют. В форме образуют ванну жидкого расплавленного металла. Электрический ток, проходя через расплавленный шлак, выделяет тепло, которое плавит основной металл. Сварку ведут на повышенных режимах, что обеспечивает необходимый нагрев свариваемых деталей для создания большой ванны жидкого металла. Расплавленный металл в течение всего процесса должен находиться в жидком состоянии, поэтому электроды следует менять по возможности быстрее. Ванную сварку применяют для соединения деталей компактного сечения (рельсы, валы, стержни арматуры железобетонных конструкций). Существует одно- и многоэлектродная ванная сварка.

Одноэлектродную ванную сварку в инвентарных медных формах без канавок с внутренней гладкой поверхностью используют для стыковых соединений арматуры без усиления шва, предназначенных для эксплуатации под действием статической и вибрационной нагрузки. Сварку выполняют на переменном или постоянном токе. Стыковые соединения горизонтальных стержней получают следующим образом. Легким касанием электрода к нижней части одного из стержней возбуждают дугу и тщательно проплавляют эту часть торца стержня. После образования на дне стержня небольшого количества жидкого металла электрод перемещают на нижнюю часть торца другого стержня. Затем электроду сообщают колебательные движения вдоль и поперек стержней для равномерного обеспечения расплавления торцовых поверхностей обоих стержней. По мере плавления электрода его необходимо опускать, поддерживая предельно короткую дугу. При подъеме уровня шлаковой ванны к верхней точке торцов стержней концу электрода сообщаются круговые движения по спирали от стенок выреза в форме к ее центру. Когда уровень Шлаковой ванны поднимется несколько выше верхней точки торцов стержней, сварку заканчивают, чтобы не создавать заметного усиления сварного шва. Для предупреждения образования подкорковых раковин в процессе окончания сварки следует попеременно замыкать дугу в центре выреза формы. После расплавления электрода сварщик должен очень быстро (не более чем за 4—5 с) заменить его следующим.

При многоэлектродной сварке электроды прихватывают к специальной пластине (гребенке), которую устанавливают в одноручковый электрододержатель с рукояткой, вынесенной в сторону от корпуса и сварочного кабеля. Медные формы применяют такие же, как и для одноэлектродной сварки. Для сварки труднодоступных стыковых соединений горизонтальных одно-, двух- и трехрядных стержней рекомендуются инвентарные медные призматические формы. Многоэлектродную сварку ведут на переменном токе. В начале сварки гребенку электродов располагают в зазоре между торцами свариваемых стержней и касанием ею дна формы возбуждают дугу и быстро переносят гребенку на нижнюю часть одного из стержней. После образования на дне формы небольшого количества жидкого металла, расплавляют нижнюю часть торца другого стержня, расположив затем гребенку вертикально, перпендикулярно оси стержней. В процессе сварки по мере плавления электродов гребенка постепенно опускается при плавных колебательных движениях вдоль оси стержней. После заполнения плавильного пространства гребенку располагают посередине зазора перпендикулярно поверхности жидкого металла. В процессе наплавки усиления шва электроды гребенки следует периодически погружать в жидкий шлак на 2—3 с, а затем поднимая, возбуждать дугу на 1—2 с. Операцию повторяют 8—10 раз. При сварке труднодоступных стыковых соединений однорядных стержней гребенку электродов располагают под углом ^30° к вертикали. Если угол больше 30° и стержни расположены вплотную друг к другу, одновременно сваривают стыковые соединения всех стержней, расположенных в одной вертикальной плоскости, без наклона гребенки.

Сварку на стальных скобах-подкладках или накладках используют, когда невозможна или нерациональна сварка в инвентарных формах. Для одноэлектродной сварки применяют стальные штампованные скобы-подкладки, а для многоэлектродной сварки — стальные штампованные составные подкладки. Одноэлектродную сварку ведут на переменном или постоянном токе. Скобу-подкладку устанавливают под стыкуемые стержни и прихватывают, не допуская подреза стержней, в двух местах. Прихватку выполняют электродами диаметром не более 4 мм на токе не более 175 А. При этом дуга направляется в сторону скобы. Прихватка должна быть затем полностью переплавлена. При образовании стыкового соединения после возбуждения дуги электрод перемещают вдоль межторцового зазора, проплавляя кромку одного из стержней. Затем проплавляют нижнюю кромку другого торца. При минимально допустимом зазоре электроду придают обратнопоступательное движение вдоль зазора до полного его заполнения. В случае увеличенного зазора в пределах допуска после проплавления нижних кромок электроду сообщают зигзагообразное поперечное движение, обеспечивая необходимый провар торцов стержней. По мере заполнения зазора между торцами стержней (примерно во второй половине процесса сварки) электрод перемещают преимущественно вдоль середины зазора до полного его заполнения. Сварку заканчивают наплавкой усиления высотой 3— 4 мм над поверхностью стыкуемых стержней. Для успокоения жидкого металла ванны дугу следует периодически закорачивать. При многоэлектродной сварке на стальных подкладках должно быть обеспечено вытекание шлака. Составные подкладки собирают с клиновым зазором, скрепляя обе половинки прихватками. К собранным горизонтальным стержням подкладки крепят также с помощью прихваток. Оборудование и инструмент применяют такой же, как для многоэлектродной сварки в инвентарных формах, а техника сварки — как при одноэлектродной сварке в инвентарных формах.

Технология соединения с помощью ванной сварки

Виды и способы сварки

Ванная сварка используется для соединения сплошных металлических изделий по всему сечению. В результате получают прочную конструкцию без слабых мест.

.jpg)

Требования и ГОСТ

- Запрещено выполнять работы в условиях нестабильного электроснабжения, при отклонении напряжения от номинального более 5%, на неисправном оборудовании (п. 1.15).

- Соединение сдвоенных арматурных стержней данным методом могут проводить только сварщики с соответствующим удостоверением.

Механизированную сварку прутков производят под флюсами следующих марок (п. 3.4.1):

- встык – АНЦ-I, АН-8, ФН-7, АН-22;

- Т-образно, в т.ч. с колоннами – ФК-3, АНЦ-1.

Сфера применения

Ванную технологию используют в следующих отраслях:

- В строительстве. Чаще всего сварку ванным способом используют для сращивания арматуры диаметром более 20 мм и изготовления закладных деталей для железобетонных конструкций.

- В транспортных сетях и трубопроводах. Так варят рельсы и крупноразмерные фланцы, набираемые из нескольких пластин.

- В машиностроении. Изготавливают составные валы и другие детали.

Основные особенности ванной сварки

В качестве источника энергии для нагрева заготовок используют электричество.

Соединение выполняют за 1 раз в полном объеме. Работу нельзя приостановить, чтобы продолжить спустя некоторое время.

По сравнению с традиционным ванный способ сварки менее требователен к подбору диаметра электрода по толщине соединяемых изделий. Часто используют расходник максимально возможного для данного аппарата сечения.

Технология сварочной ванны

Соединение арматурных стержней и других элементов сплошного сечения осуществляют следующим образом:

- Их устанавливают в кондукторе с некоторым зазором.

- Ограничивают пространство между заготовками с 3 сторон специальными накладками или U-образной скобой.

- Плавящимся электродом нагревают торцы до разжижения. Их необходимо постоянно поддерживать в таком состоянии, перемещая инструмент от одного изделия к другому. Постепенно зазор между ними заполнится расплавленным металлом.

Различают ванную и ванно-шовную технологии. Во втором случае накладку приваривают к заготовкам фланговыми швами. В результате она усиливает стык, воспринимая часть нагрузки.

С использованием одного электрода

Для заполнения сварочной ванны 1 расходника не хватает. Так, для соединения арматуры диаметром 28 мм требуется 3 электрода толщиной 4 (мм).

Поскольку работу прерывать нежелательно, расходники приходится быстро менять (допустимая пауза составляет 3-5 секунд).

Многоэлектродная сварка

Проще формировать шов одновременно несколькими расходниками – т.н. гребенкой электродов. До начала работ их прихватками крепят к стальной пластине так, чтобы часть ее оставалась свободной. Этот хвостовик помещают в электрододержатель.

После выполнения сварного шва огарки отбивают и используют пластину повторно.

Техника исполнения не отличается от 1-электродного способа.

Плюсы и минусы метода

К достоинствам ванной сварки относят:

- Высокую прочность, надежность и долговечность соединения.

- Возможность вести работу в любом пространственном положении.

- Простоту реализации. Не требуется сложное и дорогостоящее оборудование, используют традиционные сварочные аппараты. Скобы выпускают в широком ассортименте под любой диаметр арматуры.

- Возможность изготовить жесткий арматурный каркас любых размеров. Альтернативный способ крепления стержней с применением вязальной проволоки в случае с крупногабаритными конструкциями не способен обеспечить такой результат.

- Повышенный расход электродов.

- Энергозатратность.

- Повышенная стоимость работ из-за потери стальных скоб – они привариваются к стержням.

Последний недостаток можно нивелировать, используя многоразовые формы из графита или керамики.

Как выполнять ванную сварку

Соединяемые заготовки очищают от грязи и ржавчины. В противном случае шов будет иметь много дефектов.

Необходимое оборудование

- Сварочный аппарат переменного или постоянного тока.

- Кондуктор, струбцины или иные приспособления для неподвижной фиксации заготовок.

- Ванночки из стали, меди, керамики или графита. Первая разновидность является одноразовой. Существуют формы 2 типов – для вертикальных и горизонтальных соединений.

- Плавящиеся электроды. Наилучшее качество обеспечивают расходники с покрытием основного типа (фтористо-кальциевым), например УОНИ-13/45. В такой обмазке нет органических веществ, поэтому расплав не насыщается водородом. Начинающим будет сложно работать с этими расходниками. Им лучше воспользоваться рутиловыми МР-3, АНО или аналогичными.

- Баллон с инертным газом. Защищает металл шва от окисления в случае применения тугоплавкого электрода (сварка полуавтоматом и автоматом).

.jpg)

В качестве аппарата можно применять самый простой сварочный трансформатор. Более удобен в работе инвертор. Он обладает следующими преимуществами:

- Малыми размерами и весом. Масса устройства составляет всего 3 кг. Уменьшение габаритов трансформатора обусловлено применением специальной схемы, увеличивающей частоту переменного тока до 40-60 кГц.

- Высоким значением напряжения холостого хода. Это облегчает розжиг дуги, что особенно необходимо при использовании электродов с основной обмазкой. Из-за присутствия фтора она затрудняет горение.

- Наличием дополнительных функций, облегчающих розжиг и поддержание дуги («горячий старт», «форсаж разряда», «антизалипание»).

- Высоким КПД.

- Одноразовые стальные марок С14-Мн, С16-Мо, С15-Рс.

- Керамические.

- Из графита марок ЭЭГ, ЭГО, ГМЗ, ППГ, ЭГ1.

- Из меди М1 или М2.

Применение многоразовых накладок дает двойной эффект:

- снижается расход стали на каждый стык;

- обеспечивается большая толщина защитного слоя бетона, в то время как при наличии стальной формы она сильно сокращается.

Выбор режима

Основными параметрами режима сварки являются:

Первую величину подбирают по размеру заготовок. Данные для ванного способа отражены в таблице:

6.14. Ванная одноэлектродная сварка в инвентарных формах

"РТМ 393-94. Руководящие технологические материалы по сварке и контролю качества соединений арматуры и закладных изделий железобетонных конструкций"

6.14. Ванная одноэлектродная сварка в инвентарных формах

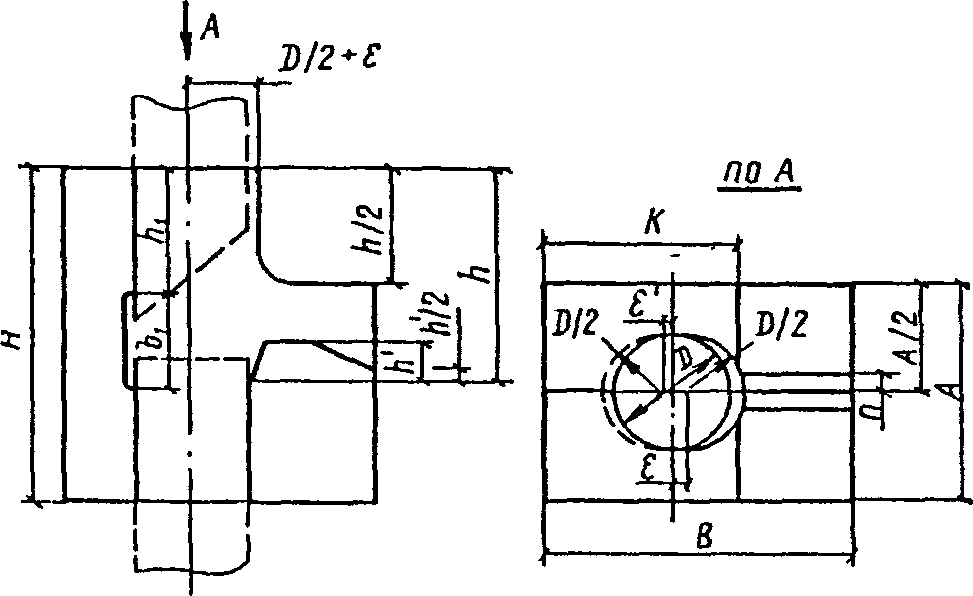

6.14.1. Конструкция и размеры стыкового соединения горизонтальных стержней типа С7-Рв должны соответствовать приведенным на рис. 6.2 и в табл. 6.1.

6.14.2. Конструкцию и размеры инвентарных форм для сварки одинарных и спаренных горизонтальных стержней следует принимать соответственно по рис. 6.3, 6.12 и табл. 6.2, 6.7, а при сварке спаренной арматуры вразбежку - по рис. 6.13 и табл. 6.9 со следующими изменениями: формы следует изготавливать без канавок, служащих для усиления швов при механизированной сварке.

6.14.3. Конструкцию и размеры форм для сварки одинарных вертикальных стержней ванной одноэлектродной сваркой следует применять по рис. 6.30 и табл. 6.19.

Рис. 6.30. Конструкция инвентарной формы для ванной

одноэлектродной сварки соединений вертикальных стержней

Диаметр стыкуемых стержней

Размеры элементов форм, мм

Примечание. Для ванной одноэлектродной сварки не рекомендуется применять графитовые формы.

Режимы ванной одноэлектродной сварки должны соответствовать приведенным в табл. 6.20.

Диаметр стыкуемых стержней dн, мм

Диаметр электрода dэ, мм

Сварочный ток, А, для стержней, расположенных

Примечание. При применении электродов большего диаметра ток может быть определен по формуле Iсв = (50 - 55)dэ.

6.14.4. Для образования стыкового соединения одинарных и спаренных горизонтальных стержней следует:

касанием электрода о нижнюю часть торца стержня возбудить дугу и тщательно проплавить его, добиваясь образования в месте возбуждения дуги и на дне формы небольшого количества жидкого металла. Перенести дугу на нижнюю часть торца другого стержня и также тщательно проплавить его;

заполнить плавильное пространство, перемещая электрод вдоль и поперек межторцевого зазора, стремясь при этом обеспечить равномерное и полное расплавление торцовых поверхностей стержней;

при подъеме уровня шлаковой ванны до верха стыкуемых стержней придать концу электрода круговые движения по спирали в направлении от стенок формы к ее центру;

после подъема поверхности наплавленного металла выше уровня стержней на 0,5 - 1 мм закончить сварку, избегая образования заметного усилия сварного шва. При окончании сварки попеременным замыканием дуги в центре шва следует предупредить образование подкорковых раковин.

6.14.5. Для образования стыкового соединения вертикальных стержней следует:

возбудить дугу на ближней к сварщику трети плоскости нижнего стержня и проплавить торец нижнего стержня, осуществляя поперечные колебания конца электрода и перемещая его в направлении "от себя";

после образования ванны жидкого металла и шлака придать концу электрода попеременно круговые и колебательные движения, приближая электрод к разделке верхнего стержня и задерживая его у края формы по ее внутреннему периметру;

заполнить расплавленным металлом плавильное пространство до уровня, при котором шлак начинает вытекать наружу через прямоугольный вырез в передней части медной формы (рис. 6.30), согнать, помогая электродом, большую часть шлака и максимально укоротить дугу;

остаток незаплавленной части разделки заварить на короткой дуге обычными валиковыми швами и закончить сварку, выполнив плавный переход от валиковых швов к верхнему стержню.

6.14.6. Одноэлектродной сваркой на медных желобчатых подкладках (аналогично приведенным на рис. 6.4) допускается выполнять стыковые соединения горизонтальных стержней диаметром 10 - 18 мм. В этом случае сварку следует выполнять электродами диаметром 3 - 5 мм, типы которых назначаются по табл. 3.2.

Режимы сварки должны соответствовать паспортным данным электродов. Внутренний размер подкладки должен соответствовать величине наружного диаметра стыкуемых стержней плюс 0,5 - 1,5 мм, а толщина стенок может быть уменьшена до 8 мм.

I. Основные положения

1.2. Руководящие технологические материалы содержат требования по технологии сварки соединений арматуры между собой и с плоскими элементами проката при изготовлении арматурных изделий (сеток, каркасов, стыковых соединений стержней) и закладных изделий, а также при монтаже элементов сборных и возведении монолитных железобетонных конструкций. Устанавливают методы и объемы контроля качества сварных соединений.

Конструкции сварных соединений, класс и марка арматурной стали и металлопроката должны быть указаны в проектной документации.

1.4. Способы и технологию сварки, а также область применения арматуры различных классов и марок стали с учетом эксплуатационных качеств сварных соединений надлежит выбирать, пользуясь табл. 1.1 и приложением 2 настоящих РТМ.

1.5. При производстве работ по сварке соединений арматуры и закладных изделий железобетонных конструкций должны выполняться требования, предусмотренные главами СНиП по проектированию, производству работ и приемке сборных и монолитных железобетонных конструкций, а также главами СНиП по организации строительства и технике безопасности в строительстве, Правилами пожарной безопасности при производстве строительно-монтажных работ и другими нормативными документами, утвержденными и согласованными в установленном порядке.

1.7. Защита сварных арматурных и закладных изделий железобетонных конструкций от коррозии должна производиться в соответствии с требованиями, предусмотренными главой СНиП 2.03.11.

1.8. Выбор типов конструкций и способов сварки соединений арматуры и элементов закладных изделий следует осуществлять из условия:

а) применения сварных соединений и технологии сварки, обеспечивающих наиболее высокие эксплуатационные качества и полное использование механических свойств арматурной стали;

б) максимально возможного сокращения материальных и трудовых затрат на выполнение сварных соединений путем применения:

1.9. В заводских условиях при изготовлении сварных арматурных сеток, каркасов и сварке стыковых соединений стержней следует применять преимущественно контактную точечную и стыковую сварку, а при изготовлении закладных изделий - механизированную сварку под флюсом и контактную рельефную сварку.

При отсутствии необходимого сварочного оборудования допускается выполнять в заводских условиях крестообразные, стыковые, нахлесточные и тавровые соединения арматуры, применяя перечисленные в настоящих РТМ способы дуговой сварки.

1.10. При монтаже арматурных изделий и сборных железобетонных конструкций в первую очередь должны применяться механизированные способы сварки, обеспечивающие возможность неразрушающего контроля качества сварных соединений (например, ультразвуковой дефектоскопии).

1.12. Руководство сварочными работами и обеспечение технологических условий сварки, включающих правильность и рациональное применение стали, сварочных материалов, выбор оборудования и наладку режимов, контроль на всех стадиях выполнения работ и документальное фиксирование вплоть до сдачи объекта, осуществляет инженер (техник) по сварке или лицо, назначенное на указанную работу (мастер, прораб).

Инженерно-технический персонал обязан один раз в год проходить аттестацию по официально утвержденной строительным министерством (концерном) программе.

1.13. К работам по изготовлению сварных соединений арматуры и закладных изделий допускаются сварщики, прошедшие теоретическое и практическое обучение по сварке, соответствующих профилю их работы и имеющие удостоверения на право производства данных работ.

1.14. Условия сварки соединений с указанием фамилии сварщиков следует фиксировать в типовом журнале сварочных работ.

1.15. Не допускается сварка с использованием неисправного оборудования, при ненадежных электрических сетях, перебоях в подаче электроэнергии, а также при колебаниях напряжения в сети более 5% оптимальной величины, последние два условия должны соблюдаться особенно строго при ванной и ванно-шовной сварке стыковых соединений арматуры.

1.16. Сварочное оборудование и источники питания дуги должны каждые полгода подвергаться паспортизации. Эксплуатация сварочного оборудования, не имеющего паспорта или с просроченным сроком паспортизации не допускается.

Основные сведения по эксплуатации сварочного оборудования и формы документации приведены в приложении 3.

2. Арматурная сталь для железобетонных конструкций

Для армирования железобетонных конструкций различного назначения применяют стержневую арматуру и арматурную проволоку гладкого и периодического профиля, используемую при изготовлении сварных арматурных сеток, каркасов, закладных изделий и стержней, сваренных в мерные линейные изделия для обычных и предварительно напряженных конструкций.

Соединение элементов железобетонных конструкций между собой осуществляют через выпуски арматуры и закладные изделия, используя технологический процесс сварки, в котором следует учитывать особенности химического состава стали, масштабный фактор, условия выполнения работ и др.

2.1. Стержневая арматурная сталь

По механическим свойствам стержневая арматурная сталь подразделяется на классы, обозначаемые римскими цифрами от I до VII (после буквенных символов соответственно для горячекатаной арматурной стали - А, для термомеханически упрочненной - Ат). Осуществляемым переходом на новое обозначение в соответствии с международными в обозначении арматурной стали отражают ее класс прочности в виде установленного стандартами нормируемого значения условного или физического предела текучести вВ зависимости от эксплуатационных характеристик арматуры в обозначении термомеханически упрочненной арматурной стали свариваемой присваивается индекс С, стойкой против коррозионного растрескивания - индекс К (например, Ат-IVС, Ат-600К и т.п. ).

На предприятиях строительной индустрии стержневую арматурную сталь классов А-III и Ат-IIIС нередко упрочняют вытяжкой для повышения ее прочностных характеристик (при некотором снижении пластических свойств). Упрочнение вытяжкой производят до контролируемого удлинения и контролируемого напряжения не менее 5402.1.3. Механические свойства горячекатаной стержневой арматурной стали приведены в табл. 2.1, термомеханически упрочненной - в табл. 2.2; геометрические и физические параметры арматуры - в табл. 2.3, ее химический состав - в табл. 2.4 и 2.5.

2.1.4. Правила приемки и методы испытаний арматурной стали на растяжение регламентируются ГОСТ 12004-81 (6), методы испытания на изгиб - ГОСТ 14019-80 (7).

Арматурную сталь класса A-I изготовляют гладкой, а классов А-II и выше - периодического профиля. По требованию потребителя горячекатаную стержневую арматурную сталь классов А-II, А-III, А-IV и А-V изготовляют гладкой.

Арматурная сталь класса А-II имеет профиль согласно Рис. 2.1,а; горячекатаная классов А-II - А-VI и термомеханически упрочненная классов Ат-IIIС - Ат-VII - согласно рис. 2.1,б (ГОСТ 5781-82).

Читайте также: