Какой вид сварки не обеспечивает герметичности соединения

Обновлено: 04.10.2024

2. Дифференциальное уравнение вращательного движения тела можно записать:

+ 1. Одной формулой.

2. Трех формулах.

3. Имеет однозначное выражение.

4. Двух формулах.

3. Что называется чугуном?

+ 1. Сплав железа с углеродом с содержанием углерода от 2,14 до 6,67%.

2. Сплав железа с серой и фосфором.

3. Сплав железа с марганцем.

4. Сплав железа с алюминием.

4. Какую из перечисленных резьб следует применить в винтовом домкрате?

5. К какому виду механических передач относятся цепные передачи?

1. Трением с промежуточной гибкой связью.

+ 2. Зацеплением с промежуточной гибкой связью.

3. Трением с непосредственным касанием рабочих тел.

4. Зацеплением с непосредственным касанием рабочих тел.

Тест № 2

1. Сила трения между поверхностями:

+ 1. Зависит от нормальной реакции и коэффициента трения.

2. Меньшая чем нормальная реакция.

3. Равняется нормальной реакции в точке контакта.

4. Большая чем нормальная реакция.

2. Приложение к твердому телу совокупности сил, которые уравновешиваются, приводит к:

1. Смещение равнодействующей.

+ 2. Никаких изменений не происходит.

3. Нарушение равновесия тела.

4. Уравновешение тела.

3. Примеси каких элементов являються вредными в сталях?

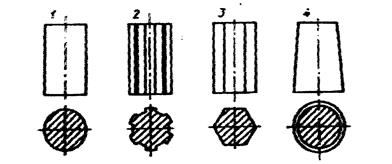

4. На каком из приведенных на рисунке стержней нельзя нарезать резьбу? ответ - 3

5. Полная высота зуба в нормальном (нарезанном без смещения) зубчатом колесе равна 9 мм. Чему равен модуль?

Тест № 3

1. Добавление к существующей системе сил совокупности сил, которые уравновешиваются, приводит к:

+ 1. Никаких изменений не происходит.

2. Смещение равнодействующей.

3. Нарушение равновесия системы.

4. Уравновешенность системы.

2. Угловое ускорение - это:

1. Изменение скорости точки за единицу времени.

2. Изменение пути за единицу времени.

+ 3. Изменение угловой скорости за единицу времени.

4. Изменение угла поворота за единицу времени.

3. Что называется сталью?

1. Сплав железа с серой и фосфором.

+ 2. Сплав железа с углеродом с содержанием углерода до 2,14%.

4. Какую стандартную метрическую резьбу нужно назначить для соединения?

Для справки приведена выборка из ГОСТ 9150—59

Диаметр наружный d

Диаметр средний d2

Диаметр внутренний d1

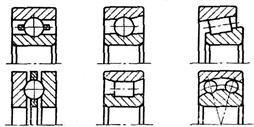

5. Укажите, какой подшипник может воспринимать только осевую нагрузку?

4. Двухрядный сферический.

Тест № 4

1. Статика - это раздел теоретической механики, которая изучает:

1. Поведение тел при воздействии на них внешних сил.

2. Поведение тел при воздействии на них внутренних сил.

+ 3. Равновесие тел под действием сил.

4. Движение тел под действием сил.

2. Как формулируется основной закон динамики?

+ 1. Произведение массы материальной точки и вектора ее ускорение равняется векторной сумме действующих на материальную точку сил.

2. Силы, которые действуют на тело, двигают его ускоренно.

3. Тело двигается под действием силы равномерно и прямолинейно.

4. Ускорения, которые получает тело, пропорционально действующим силам.

3. Каким способом изготавливается большинство чугунных изделий?

1. Обработкой давлением.

2. Механической обработкой.

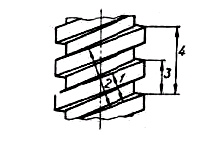

4. На каком рисунке правильно показан шаг зацепления? Ответ - 1

5. При каком взаимном расположении валов возможно применение цепной передачи?

+ 1. Оси валов параллельны.

2. Пересекаются под некоторым углом.

3. Пересекаются под прямым углом.

4. Скрещиваются под любым углом.

Тест № 5

1. Действие связей на тело может быть заменено:

2. В кинематике ускорением точки называют векторную величину, которая равняется:

1. Отношению скорости к интервалу времени, за которое это изменение произошло;

+ 2. Отношению изменения скорости к интервалу времени, за которое это изменение произошло;

3. Произведения изменения скорости на интервал времени, за которое это изменение произошло;

4. Отношению изменения скорости к изменению перемещения.

3. Определить, какая марка высококачественной стали имеет следующий химический состав: 0,6% - С; 2% - Si; 1,2% - Cr; 0,1% - V?

4. Ниже перечислены цилиндрические детали, используемые для создания соединений. Какие из них не относятся к резьбовым?

5. Укажите передаточные механизмы, в которых фрикционные передачи получила наибольшее распространение.

4. Коробки скоростей.

Тест № 6

1. Количественное измерение механического взаимодействия материальных тел зовут:

2. Сила тяготения при увеличении высоты над поверхностью Земли:

1. Уменьшается пропорционально расстояния от центра Земли.

2. Увеличивается пропорционально квадрату расстояния от центра Земли.

+ 3. Уменьшается пропорционально квадрату расстояния от центра Земли.

4. Увеличивается пропорционально высоте.

3. Какими буквами обозначают в марках стали элементы Ni, Cr, Mn?

1. Буквами Н, В, С.

2. Буквами Н, Ю, Ф.

3. Буквами Г М, К.

+ 4. Буквами Н, Х, Г.

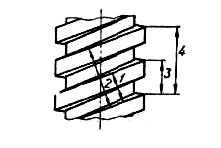

4. Изображена двухзаходная резьба. Какое из измерений дает значение хода резьбы? Ответ - 4

5. В фрикционных муфтах применяют следующие материалы:

+ 1. Накладки из фрикционного материала на основе асбеста.

2. Металлокерамические накладки.

3. Закаленные стали.

Тест № 7

1. Если система трех непараллельных сил находится в равновесии, то:

1. Все силы находятся в одной плоскости и не пересекаются линиями действия.

+ 2. Силы пересекаются в одной точке и принадлежат одной плоскости.

3. Все силы находятся в разных плоскостях.

4. Силы равны между собой.

2. Вал и ступица детали выполнены из стали 45. Подберите целесообразный материал для шпонки из перечисленных ниже:

1 ст. 3 ( =440 МПа );

2 ст. 45 ( =610 МПа);

+ 3 ст. 6 ( =600 МПа);

4 ст. 55 ( =660 МПа).

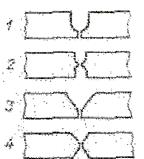

3. Какая разделка кромок свариваемых деталей применяется при сварке особо толстых деталей? Ответ - 2

1. U-образная. 2. Двойная U-образная. 3. V-образная. 4. Х-образная.

4. Если частота вращения подшипника в диапазоне 1—10 об/мин, то как его следует рассчитывать?

1. На долговечность при действительном числе оборотов.

+ 2. На долговечность при 10 об/мин.

3. На долговечность при 1 об/мин.

4. На статическую грузоподъемность.

5. Можно ли при неизменной передаваемой мощности с помощью зубчатой передачи получить больший крутящий момент?

+ 2. Можно, уменьшая частоту вращения ведомого вала.

3. Можно, увеличивая частоту вращения ведомого вала.

4. Можно, но с частотой вращения валов это не связано.

Тест № 8

1. В теоретической механике абсолютно твердое тело - это тело:

1. Изготовленное из металла.

+ 2. Расстояние между каждыми двумя точками которого остается неизменным.

3. Имеет большую массу.

4. Кристаллическое тело.

2. Коэффициент трения скольжения между поверхностями определяется:

1. Нормальным давлением в контакте.

+ 2. Физическим состоянием поверхностей.

3. Площадью контакта поверхностей.

4. Активными силами, которые действуют на тело.

3. В чем состоит разница между чугунок и сталью?

1. В твердости и содержании вредных примесей.

+ 2. В содержании углерода и вредных примесей.

3. В агрегатном состоянии.

4. В виде термической обработки.

4. При каком из указанных ниже способов сборки соединения с гарантированным натягом следует стремиться к максимальной чистоте обработки контактирующих поверхностей?

2. Прессование с подогревом охватывающей детали.

3. Нагреванием охватывающей детали.

4. Охлаждением охватываемой детали.

5. Какой подшипник при равных габаритах способен воспринимать самую большую осевую нагрузку?

1. Шариковый радиальный.

2. Шариковый радиально-упорный.

3. Шариковый упорный.

+ 4. Роликовый конический радиально-упорный.

Тест № 9

2. Не изменяя действия силы на тело, можно ли перенести ее параллельно в другую точку?

+ 2. Можно, прибавив пару сил с моментом, который равен моменту силы относительно точки и направлен в противоположную сторону.

3. Да, без ограничений.

4. Можно, прибавив еще одну силу так, чтобы образовалась пара сил направленная в противоположную сторону.

3. Какая структура образуется в стали после закалки?

4. На рисунке показан цилиндрический стержень с треугольной метрической резьбой (размеры округлены до целых единиц). Как следует обозначить резьбу на чертеже?

5. Из перечисленных функций, которые могут выполнять муфты, указать главную.

1. Компенсировать несоосность соединяемых валов.

2. Предохранять механизм от аварийных перегрузок.

3.Смягчать (демпфировать) вредные резкие колебания нагрузки.

+ 4. Передавать вращающий момент.

Тест № 10

1. Суть понятия абсолютно твердого тела:

+ 1. Это тело, расстояние между двумя произвольными точками которого остается неизменной.

2. Верного ответа нет.

3. Это тело, которое имеет очень большую твердость.

4. Это такое тело, которое сохраняет все время свою твердость.

2. Произведение постоянной силы на перемещение точки ее приложения - это:

2. Кинетическая энергия.

4. Количество движения точки.

3. Какой из литейных сплавов наиболее дешевый?

3. Высокопрочный чугун.

4. Легированная сталь.

4. Как можно нагружать соединение с гарантированным натягом?

1. Только осевой силой.

2. Только крутящим моментом.

3. Только изгибающим моментом.

+ 4.Осевой силой, крутящим и изгибающим моментами одновременно.

5. На рисунке показана гайка с треугольной метрической резьбой (размеры округлены до целых единиц). Как следует обозначить резьбу на чертеже?

Тест № 11

1. Момент силы относительно точки на плоскости:

+ 1. Произведение модуля силы на кратчайшее расстояние между вектором силы и точкой;

2. Произведение модуля силы на синус угла между вектором силы и осью;

3. Произведение модуля силы на косинус угла между вектором силы и осью;

4. Проекция силы на ось.

2. Если точка двигается по траектории так, что в любые промежутки времени она проходит равные отрезки пути, то такое движение называется:

3. Назовите основные требования к материалам, из которых изготавливают металлорежущие инструменты?

+ 1. Твердость, ударная вязкость, теплостойкость, износостойкость.

2. Жесткость, податливость, адгезия, адсорбция.

3. Аберрация, жесткость, плотность, долговечность.

4. Ударная вязкость, жесткость, стойкость, прочность.

4. Шлицевое соединение по сравнению с многошпоночным:

1. Более технологично.

+ 2. Больше ослабляет вал.

3. Имеет большую нагрузочную способность.

4. Лучше центрирует деталь на валу.

5. Укажите, какие тела качения не применяются в подшипниках качения.

2. Цилиндрические ролики.

3. Ролики с выпуклой образующей.

+ 4. Ролики с вогнутой образующей.

Тест № 12

1. Аксиома параллелограмма сил декларирует, что две силы приложенные к телу в точке:

+1. Можно заменить одной – равнодействующей.

2. Двигают тело прямолинейно и равномерно.

3. Можно сложить алгебраически с учетом знаков.

4. Взаимно уничтожаются.

2. Которая из величин является скаляром:

1. Кинетическая энергия.

2. Момент инерции.

3. В чем состоит термическая обработка - закалка?

+1. Нагрев, выдержка, охлаждение со скоростью выше критической.

2. Постепенный нагрев и постепенное охлаждение.

3. Постепенный нагрев и постепенное ступенчатое охлаждение.

4. Нагрев, выдержка при высокой температуре и охлаждение на воздухе.

4. Сколько из написанных соотношений соответствуют передаточному числу редуцирующей зубчатой передачи (индекс 1 означает ведущий элемент, индекс 2 — ведомый)?

; ,

где — диаметр делительной окружности; — число зубьев; —частота вращения; T—момент; — К. П.Д.

5. Сколько подшипников могут воспринимать комбинированную (осевую и радиальную) нагрузку?

Тест № 13

1. Если при движении любая прямая, связанная с телом, перемещается параллельно сама себе, то такое движение называется:

2. Основные понятия динамики точки:

1. Перемещение, ускорение, скорость;

2. Верного ответа нет;

3. Скорость, траектория, пройденный путь;

+4. Сила, масса, ускорение.

3. В чем состоит термическая обработка - отжиг?

1. Нагрев, выдержка, охлаждение со скоростью выше критической.

2. Нагрев, выдержка при высокой температуре и охлаждение в печи.

+3. Постепенный нагрев и постепенное ступенчатое охлаждение.

4. Какой вид сварки нужно применить для нахлесточного соединения двух листов сечением b×s=1500 мм ×1 мм?

5. Какое количество заходов характерно для крепежных резьб?

Тест № 14

1. Силы параллельны, если:

1. Векторы их направлены в разные стороны.

2. Они не имеют равнодействующей.

+3. Параллельные линии их действия.

4. Линии их действия проходят через одну точку.

2. Характеристики силы:

1. Верного ответа нет;

2. Величина, линия действия, направление действия;

3. Точка приложения, границы изменения, скорость изменения;

+4. Величина, точка приложения, линия действия, направление действия.

2. Что такое полиморфное превращение?

1. Процесс кристаллизации.

2. Вид пластической деформации.

+3. Изменение кристаллической решетки.

4. Вид термической обработки.

3. Сборка соединений с гарантированным натягом может осуществляться:

2. Прессованием с подогревом охватывающей детали.

+4. Охлаждением охватываемой детали.

4. В наборе оказались подшипники: 315; 2416; 7210; 7520; 1308; 6405. Сколько из них тяжелой cерии?

Тест № 15

1. Как при прямолинейном движении находится скорость точки?

1. Как производная от координаты точки по ускорению;

2. Как вторая производная от координаты по времени;

3. Как вторая производная от координаты по ускорению;

+4. Как производная от координаты точки по времени.

2. В какой точке Земли вес тела минимальный?

2. На широте 45 градусов.

3. Улучшение стали это:

1. Закалка с низким отпуском.

2. Закалка со средним отпуском.

+3. Закалка с высоким отпуском.

4. Закалка с охлаждением на воздухе.

4. На рис. изображена двухзаходная резьба. Какое из измерений дает значение шага резьбы? Ответ - 3

4. Для работы фрикционной передачи необходима сила, прижимающая катки друг к другу. Какова величина этой силы по отношению к полезному окружному усилию?

2. Может быть и больше и меньше.

3. Всегда меньше

+4. Всегда больше.

5. Чтобы зубчатые колеса могли быть введены в зацепление, что у них должно быть одинаковым?

Тест № 16

1. Добавление к существующей системе сил совокупности сил, которые уравновешиваются, приводит к:

2. Сила тяготения может быть:

+ 1. Зависимой от ускорения материальной точки;

2. Зависимой от формы материальной точки;

3. Постоянной силой;

4. Зависимой от времени.

3. Как выполняются шпоночные канавки на валах?

1. Сверлением и развертыванием.

+2. Фрезерованием (дисковой и торцовой фрезой).

4 . Какой вид сварки не обеспечивает герметичности соединения?

5. Основное назначение муфт — передача вращающего момента. В каком случае не может быть применена муфта?

1. Соединяются соосные валы.

+2. Соединяются параллельные валы.

3. Соединяется с валом свободно посаженная на него деталь.

4. Соединяются друг с другом детали, свободно посаженные на один вал.

Тест № 17

+2. Расстояние между каждыми двумя точками которого остается неизменным.

3. Имеет ограниченную массу.

2. Полное ускорение точки не направлено:

1. По касательной к траектории.

2. Параллельно оси y.

3. Параллельно оси x.

+4. По нормали к траектории в сторону выпуклости кривой ("наружу").

3. Отжиг стали это:

+3. Нагрев и охлаждение в печи.

4. Нагрев и охлаждение на спокойном воздухе.

4. Есть класс точности подшипников, имеющий условное обозначение 0. Чем он отличается от (обозначаемых номерами) классов точности?

1. Имеет наивысшую точность.

2. Среднюю точность.

+3. Наинизшую точность.

4. В классификацию подшипников по точности не входит.

5. Какие из перечисленных деталей, обеспечивающих работу передач круговращательного движения, сами могут не вращаться?

Сварочные швы: виды сварных соединений и классификация способов сварки

Порой сварщику приходится собирать конструкцию по чертежам. В документах обозначаются места, где предположительно должны быть сварочные швы. Чтобы правильно все собрать, необходимо знать виды сварных швов и их классификацию, а также научиться варить в нужном пространственном положении. Рассмотрим типы соединений, отличия швов, технику наложения и возможные дефекты.

В этой статье:

Что такое сварочное соединение

Сварочное соединение — это неразъемное соединение двух частей, полученное путем плавления кромок. Для усиления и заполнения места стыковки применяется присадочный металл, перемешиваемый с основным. Процесс расплавления ведется:

При РДС сварке образуется шлаковая корочка, которую отбивают специальными молотками. Еще она появляется при электросварке с флюсом. В остальных методах швы сразу чистые и доступны для осмотра.

Один кабель от источника тока выступает массой и подключается к изделию, а второй заканчивается держателем или горелкой и находится в руках у сварщика. За счет температуры дуги до 5000 градусов осуществляется плавка металла и выполнение стыков. Сварочные соединения считаются одними из самых быстрых и прочных, поэтому активно используются на строительстве, изготовлении автомобилей, судов и т. д.

Виды сварочных швов

Согласно ГОСТ 5264-80, существует несколько основных видов сварных швов:

Кроме этого, ГОСТ 16037-80 описывает виды стыковых швов труб. Они могут соединяться стык в стык по прямой линии или с уклоном. В документе прописана технология, когда требуется выполнить соединение с изгибом, ответвлением. За счет полой конструкции внутри трубы такие соединения не схожи с другими и вынесены в отдельную категорию, чтобы сварщик не путался в видах стыковых швов при сборке.

Виды пространственных положений сварных швов

Все перечисленные виды сварных швов могут выполняться в следующих пространственных положениях:

Еще бывают горизонтальные швы на вертикальной поверхности. Их сложность состоит в том, что металл больше стекает на нижнюю сторону, а вверху остаются подрезы и непровары. Для качественного выполнения требуется снижать силу тока, а иногда вести шов прерывистой дугой.

Подготовка к свариванию

Чтобы шов был качественным, требуется правильная подготовка сторон к свариванию. Если металл толще 5 мм, выполняется односторонняя разделка кромок с углом 45º. При толщине пластин 10 мм разделка требуется с двух сторон. Без такой подготовки металл не получится проплавить глубоко и соединение будет поверхностным. Исходя из этого виды фасок бывают:

Ржавый металл приводит к нестабильному горению дуги, "плевкам" шлака. Стороны в зоне сварки (минимум по 20 мм от линии соединения) требуется зачистить от ржавчины, следов краски, масла. Если предстоит варить тонкий металл 1-1.5 мм встык, используется медная подложка, предотвращающая прожоги.

Чтобы заготовку не повело при сварке, предварительно выполняются прихватки, причем они должны быть с двух сторон. Это относится ко всем видам соединений.

Классификация сварных швов

Кроме вида соединения и положения шва в пространстве, стыки классифицируются по технике выполнения шва и дополнительным характеристикам.

Положение электрода во время сварочного процесса

Сварку можно вести покрытым электродом, удерживая его относительно плоскости изделия под разными углами:

Движения электрода

Внешний вид шва во многом зависит от движения электрода. На соединениях без зазора обычно никаких колебательных движений не требуется — электрод ведется ровно, обеспечивая мелкую чешую и равномерную ширину. Важно только правильно подобрать скорость, чтобы кромки успевали проплавляться и не прожигался основной металл. Для заполнения широких швов сварщики используют поперечно-колебательные движения в виде:

По конфигурации

Линия стыковки определяет будущую конфигурацию сварного шва, которая возможна:

По степени выпуклости

Степень выпуклости называется катетом сварного шва. Исходя из параметров наложенного валика катет бывает:

Чем больше высота валика, тем прочнее шов и тем сложнее его сломать на излом.

По протяженности

Если требуется повышенная прочность или герметичность соединения, то выполняются сплошные сварочные швы. Это требует больше времени и увеличенного расхода присадочного металла. Когда нагрузки на конструкцию невысокие, допустимы прерывистые швы по 2-3 см длиной. Это обеспечивает целостность изделия, сокращает время на сварку и экономит электроды/проволоку полуавтомата.

По количеству проходов

Для листов металла 2-4 мм достаточно одного прохода, чтобы проварить соединение. Более толстые стороны нуждаются в разделке кромок и нескольких проходах. Такие швы называются двухпроходными, трехпроходными, многопроходными.

По виду сварки

Сварочные соединения возможны при помощи:

Дефекты швов

Основными видами дефектов сварных соединений являются:

Требования к сварным швам

Качество сварных швов оценивается методами неразрушающего и разрушающего контроля. К первым относится ультразвук и просветка швов рентгеном. Такие проверки выполняются на особо ответственных стыках, подвергающихся высоким нагрузкам.

При разрушающем контроле образцы швы проверяют на растяжение, излом, исходя из чего оценивают:

Необходимый уровень каждой характеристики прописывается в чертежах по сварке.

Что влияет на качество сварного соединения

Качество шва зависит от:

Источник видео: FUBAG

При безотрывном методе сварки жидкий металл под действием силы тяжести будет падать вниз. Используйте сварку прерывистой дугой. Накладывайте каждую новую "порцию" металла "полочкой", совершая движение полумесяцем.

Если стороны сведены плотно, а металл толще 4 мм, можно проварить сплошной шов без отрыва дуги, быстро ведя электрод. При зазоре 2-3 мм, тонком металле, потребуется вести сварку прерывистой дугой, как в случае с "вертикалом".

Проще всего сделать V-образную кромку болгаркой и шлифовальным кругом. Для большого объема работы используют фрезеровочный станок, выбирая U-образную фаску.

В случае аргонодуговой сварки или полуавтомата, попробуйте добавить/убавить расход газа на редукторе. При сварке на улице закройте место работы от ветра. убедитесь, что зона соединения очищена от ржавчины, краски, масла, грязи. Используйте для очистки щетку по металлу.

Заточенным стержнем электрода выковыряйте шлак из кратеров и непроваренных мест. Добавьте на 10-20 А силу тока и не спеша пройдитесь по дефектным местам сварочной дугой. Затем перекройте все сплошным швом, накладываемым с одинаковой скоростью, чтобы выровнять поверхность.

При сварке фланцев непрерывный шов обеспечивает привлекательный вид и лучшую герметичность. Круговые непрерывные швы на плоской поверхности (приварка патрубка к фланцу) выполняются на вращающемся основании. Кольцевые швы на трубе (соединение двух труб между собой) удобно выполнять, зажав заготовку в патрон токарного станка и медленно прокручивая его.

Типы сварных швов

Различные типы сварных швов используются в определенных условиях для специфического соединения деталей. Пренебрежение к выбору наиболее подходящего варианта влечет за собой неизбежную потерю качества соединения вплоть до его полной отбраковки. Чтобы этого не произошло, нужно понимать отличия между сварными швами.

Не менее важным будет знание о том, чем отличается сварной шов от сварного соединения. В нашей статье мы расскажем об этом, приведем типологию соединений и швов и обозначим требования к качеству, которые обеспечиваются нормативными актами.

Сварка сегодня признается как самый популярный метод для производства различных металлических конструкций. Ее популярность объясняется в первую очередь надежностью и прочностью итогового соединения. Вполне очевидно, что сварка широко применяется в производстве таких металлических изделий, которые будут нести серьезную нагрузку.

Но стоит отметить, что не все типы сварных швов обладают долговечностью, обещанную стойкость могут гарантировать лишь соединения, при изготовлении которых были соблюдены все требования, указанные в ГОСТе.

- СП 105-34-96 – сводные правила, которые прописывают критерии качества для сварных швов, а также диктуют алгоритм проведения сварочных мероприятий;

- ВСН 006-89, ВБН А.3.1.-36-3-96 – инструкции по технологии проведения сварочных работ;

- ВСН 012-88 – инструкция, в содержании которой последовательно указаны все мероприятия по контролю качества выполненных работ.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Вышеперечисленные нормативные документы относятся к различным способам сварки и к различным типам швов сварных соединений.

Отличия сварных швов от соединений

Сварной шов и сварное соединение – понятия разные, но новички в сварке обычно путают эти термины. Шов – это место, где происходит стык заготовок, которые заблаговременно плавятся, а затем охлаждаются. Сварное соединение – это три участка, которые были подвержены воздействию высокой температуры. К последним принято относить:

- Швы, которые появляются в результате плавления основного материала. Также в ходе работы может добавляться присадочный металл.

- Зону сплавления. Территориально она располагается между сварным швом и материалом, из которого выполнены детали. Зона сплавления не подвержена нагреванию до высокой температуры. Здесь важно отметить, что она имеет свойство насыщаться элементами, которые участвуют в процессе присоединения, электродами или флюсом. По этой причине в составе будут присутствовать отличия от основного металла.

- Зону термического воздействия. Это полоса, которая соединяется с зоной сплавления. В месте соединения под воздействием высокой температуры происходит изменение первоначальных свойств.

Типы сварных соединений

Сварные соединения имеют некоторые различия, поэтому они классифицируются на следующие виды:

- Стыковые. Особенностью соединения является расположение деталей в одной плоскости.

- Угловые. Элементы, которые необходимо соединить, располагают под определенным углом. Чаще всего этот угол равен 90°.

- Тавровые. При таком соединении торец одного из элементов располагается под углом не более 90°.

- Нахлесточные. Элементы располагаются параллельно по отношению друг к другу.

- Торцевые. В этом случае два торца свариваются в один целый элемент.

Остановимся немного подробнее на этих типах швов сварных соединений.

Стыковой шов получил свое распространение в сварке таких конструкций, как трубопроводы, металлические листы и трубы различного назначения. В данном случае свариванию подвергаются поверхности торцов. Перед тем как начать сварку, необходимо выполнить подготовительные действия: подогнать поверхности друг к другу. Чтобы добиться максимальной точности, можно предварительно использовать подварочный шов.

Среди достоинств этого вида следует отметить, что необходимость использования дополнительных материалов является минимальной. Также важно, что все элементы не должны иметь одинаковую толщину.

Важно: во время сварки электроды нужно направлять к той детали, толщина которой больше. Таким образом, нагрев будет более значительным, а детали с наименьшей толщиной будут защищены от прожогов.

Угловые швы применяются для соединения составляющих разнообразных емкостей, а также резервуаров. Чтобы угловое соединение имело наиболее высокое качество, детали следует устанавливать «лодочкой».

Тавровый вид получил свое широкое распространение в сварке несущих конструкций. Отметим, что к тавровой сварке необходимо основательно подготовиться. Основные преимущества таврового вида: высокая прочная и возможность применения в трудных местах – там, где сварку другими способами применить крайне сложно.

Нахлесточный метод используют для сварки металлических листов. Применение этого способа возможно, если толщина листов не будет превышать 1,2 см и между поверхностями элементов будут отсутствовать зазоры. Преимуществом способа является его простота. Чтобы выполнить работу, сварщику необязательно иметь высокий уровень квалификации.

Также среди достоинств следует отметить, что швы находятся на расстоянии друг от друга, за счет чего значительно повышается прочность соединения.

Торцевые соединения, как это понятно из названия, служат для соединения торцов. Преимуществом метода является возможность качественной сварки элементов независимо от их толщины. Также здесь следует отметить, что деформация деталей при использовании этого способа является минимальной.

Основные типы сварных швов

Типы сварных швов имеют несколько классификаций:

По положению в пространстве

Здесь принята следующая классификация:

- Нижние сварные швы располагаются внизу по отношению к специалисту. В этом случае расплавленный материал не может вытечь из сварочной ванны. При этом подъем шлаков и газов происходит без препятствий. При нижней сварке проведение электрода или пламени происходит вдоль стыка, сварщик выполняет поперечные движения.

- Горизонтальные швы производятся в том случае, если сварке подлежат вертикальные элементы. Сварка выполняется по горизонтальной траектории: справа налево и слева направо. Для того чтобы расплавленный металл не стекал, необходимо обеспечить смещение горизонтальной заготовки на уровень 1 мм. На скорость сварки необходимо обратить особенное внимание. Если сварка происходит в медленном темпе, есть риск появления потеков, если в быстром – могут появиться непровары.

- Вертикальные сварные швы. Для этого типа характерно соединение элементов сверху вниз и снизу вверх. Чтобы минимизировать потеки, необходимо использовать малый ток и выполнять сварку прерывисто.

- Потолочные сварные швы применяются, когда стык находится над головой сварщика. Для удержания расплавленного материала применяется поверхностное натяжение.

Типы сварных швов по конфигурации классифицируются как прямолинейные, криволинейные и кольцевые. Последние также именуются спиральными. Отметим, что конфигурация швов не имеет взаимосвязи с положением элементов в пространстве.

По степени выпуклости швы бывают:

- Выпуклыми (усиленными). Они часто применяются, чтобы собрать узлы, которые будут нести высокую статическую нагрузку.

- Вогнутыми (ослабленными). Применяются для сварки металла, имеющего минимальную толщину.

- Нормальными (плоскими). Преимуществом нормальных швов является противостояние воздействиям, которые могут нести разрушительную силу.

- Специальными. Эти типы сварных швов имеют форму неравнобедренных треугольников. Чаще всего они используются в угловых и тавровых типах соединений.

В этом случае сварные швы классифицируются как сплошные и прерывистые. Последние типы выполняются отрезками, длина которых колеблется от 10 до 30 см. При расчете длины отрезка учитывается общая протяженность сварного соединения.

Сварные швы по протяженности бывают:

- Цепными. Они имеют одну или две стороны. Разрывы при таком соединении должны быть расположены равномерно.

- Шахматными. В данном случае отрезки с разных сторон сдвигают аналогично шахматному порядку.

- Точечными. Эти швы применяются при контактной сварке.

Сварные швы классифицируют и по их длине:

- короткие – до 25 см;

- средние – от 25 до 100 см;

- длинные – длина превышает 1 м.

Все типы сварных швов выполняются одним или несколькими проходами. Количество проходов рассчитывается в зависимости от толщины материала и характеристики необходимой прочности. Для любого прохода характерно наплавление одного валика. При одноуровневом расположении происходит образование слоя шва.

Если металл имеет толщину до 5 мм, соединение происходит с использованием одного прохода. Также один проход используется, если создаются угловые соединения, два прохода – для создания стыковых швов.

По направлению действующего усилия и вектору действия внешних сил

Тут сварные швы классифицируются как:

- продольные (фланговые) – усилие делается параллельно стыку;

- поперечные (лобовые) – направление вектора происходит под прямым углом;

- комбинированные – используются оба вышеперечисленных способа;

- косые – усилие имеет острый угол.

Вид сварки имеет прямую взаимосвязь с использованием сварочного аппарата. Вот основные типы сварных швов по категории сварки:

- ручная;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Контроль качества сварных швов

Государственный стандарт регламентирует механические свойства сварного соединения, его отдельно взятых участков, а также получившегося в итоге материала. Для того чтобы определить, насколько качественным является изделие, необходимо произвести его испытания.

ГОСТ прописывает следующие способы определения качества:

- Статический. В рамках этого метода происходит плавное увеличение нагрузки. На определение качества требуется длительное время, так как необходимо создать постоянное продолжительное напряжение.

- Динамический. В этом случае используются маятниковые копры. Здесь нет необходимости в длительном наблюдении. В короткий промежуток времени создается нагрузка максимальной силы.

- Усталостный. Нагрузка создается многократно. Ее сила имеет разное значение, количество циклов может достигать нескольких миллионов.

Рекомендуем статьи

Для определения твердости участков шва используются методы Роквелла, Бриннеля, Веклера.

Чтобы определить качество при приемке без разрушительной силы, используются следующие способы:

- Визуально-измерительный контроль. Для оценки качества производится внешний осмотр.

- Ультразвуковой метод. Оценка качества происходит с использованием ультразвуковых волн. Если в материале есть дефекты, участки с недостатками не будут отражать волну.

- Капиллярный метод. В данном случае используются жидкости с красящим пигментом. Если материал имеет микротрещины, жидкость проникнет в них и покажет наличие дефекта посредством окрашивания.

- Пневматический метод. Наличие дефектов определяется путем подачи воздуха под давлением и мыльного раствора. Низкое качество будет доказано образованием пузырей.

- Гидравлический метод имеет сходство с капиллярным. Здесь также заливается жидкость, затем выжидается время. Если в материале есть микротрещины, они будут заполнены. Затем специалисты будут обстукивать поверхность молотком. Если металл даст течь, значит, материал имеет дефекты.

- Магнитный метод применяется для контроля качества элементов из стали. В ходе проверки происходит намагничивание материала, а затем распыляется металлический порошок. При отсутствии дефектов порошок ляжет по рисунку магнитных полей.

- неоднородностей;

- трещин;

- раковин;

- свищей;

- сколов;

- непроваров;

- складок.

Знание основных типов и соединений сварных швов, а также способов и принципов их применения дает возможность максимально грамотно выбирать необходимый способ сварки.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварные соединения металлоконструкций

Сварные соединения металлоконструкций должны отвечать строгим нормам качества, чтобы итоговое изделие было прочным и надежным. В зависимости от назначения и материала конструкции используются различные соединения, к каждому из которых предъявляются свои требования.

Не менее важны способы контроля качества сварных швов. Только после необходимых процедур и заполнения документации изделие можно эксплуатировать. В нашей статье мы расскажем, какие бывают сварные соединения и как проверить их на прочность и соответствие нормам и требованиям.

Виды сварных соединений металлоконструкций

Различается несколько классификаций сварных соединений металлоконструкций:

- По типу примыкания двух заготовок.

- По виду сварного шва.

- В зависимости от технологии сварки.

- С учетом обстоятельств, при которых проводится сварка.

- В зависимости от толщины заготовок.

- С учетом марки стали, из которой сделаны детали.

В зависимости от типа размещения деталей выделяют четыре разновидности стыковых соединений:

- Вплотную, где две заготовки в одной плоскости присоединены друг к другу.

- С наложением, когда детали заходят краями одна на другую.

- Соединение углом. В этом случае две детали находятся под углом друг к другу.

- Соединение в виде буквы Т. Здесь одна заготовка торцом примыкает к другой.

Самыми распространенными сварными соединениями металлоконструкций являются швы вплотную и угловые. Рассмотрим далее, как их получают.

Для стыкового соединения либо применяют выводные планки, либо проваривают шов во всю толщину заготовки. При выполнении работы за пределами цеха можно проводить одностороннюю сварку, в дальнейшем подваривая корень сварного шва. Таким образом, весь зазор заполняется по одной из кромок.

Следующая технология – с выводными прокладками – имеет много отличий от предыдущей. В первую очередь, прокладки расположены со стороны кромок свариваемых частей. Между кромками должно быть расстояние до 7 мм – при ручной сварке, а при механизированной – 16 мм. Толщина подкладки выбирается с учетом недопущения образования прожога во время сварки, а ток выставляется с учетом режима сварки.

В стыковках металлоконструкций часто можно встретить заготовки разной толщины. При этом с помощью фрезеровки или строжки устанавливается угол наклона более толстой кромки, равный уклону 1:8 для растянутых элементов металлоконструкции (таких, как подвески и консоли), и 1:5 – для сжатых элементов (опоры, стойки).

Сварные узлы играют роль основных стыковых соединений, несущих всю металлоконструкцию. Исходя из этого, уже во время проектирования стараются разработать благоприятные условия для сварки стыков. Для этого надо:

- Проводить в сварных узлах стыковочное соединение или угловое.

- Делать сварки в нижнем положении.

- Использовать механизированную или автоматическую сварку, а не ручную.

К множеству видов сварных узлов предъявляют различные требования. Например, при выполнении балочного узла большую роль играет расположение сварочных швов относительно друг друга. Расстояние между ними должно быть не меньше десятикратной толщины самого толстого металлопрофиля, входящего в состав этого узла.

Есть и другой момент, не влияющий на качество сварных соединений металлоконструкций. Существует два понятия: местная прочность и непрочность. Первое – это сварочные участки с приваренными косынками, ребра жесткости, накладки и пр. Ко второй относят все имеющиеся вырезы на элементах металлических конструкций, отверстия, непровары швов, зазоры и щели в стыках.

Когда оба участка есть в конструкции, то ее саму по себе нельзя считать прочной. Так как:

- В местах с большей жесткостью и прочностью соединения возникает большая концентрация сил, оказывающих действие на всю конструкцию в целом.

- Где меньше жесткости, там и меньшее количество действующих сил.

Таким образом, при наличии в металлической конструкции местной непрочности даже самый надежно проваренный стык может представлять опасность. Поэтому надо не допускать местных непрочностей. Плохая сварка даже в самых незначительных участках может привести в негодность всю конструкцию.

Рекомендуем статьи по металлообработке

Правильная сварка является важнейшим фактором обеспечения надежности и безопасности металлоконструкции.

Требования и виды качества сварных соединений

При сварке швов используемый металл должен отвечать ряду требований. Вот главные из них:

- величина относительного удлинения материала – от 16 % и выше;

- ударная вязкость металла – выше 24 Дж/см 2 , это значение замеряется при среднесуточной температуре воздуха в самый холодный пятидневный период;

- способность металла сварных соединений и швов металлических конструкций к временному сопротивлению разрыву должна быть такой же (или более высокой), как и у главного металла, из которого сделаны свариваемые изделия;

- при сварке металлических изделий на заводе важно, чтобы коэффициент твердости металла шовного соединения был до 350 HV у металлоконструкций 1-й группы и менее 400 HV у изделий иных групп, описанных в СНиП II-23-81;

- при сварке во время монтажа и сборки конструкций коэффициент твердости шовного металла должен быть не выше 400 HV.

Выполнение необходимых правил и осуществление контроля сварных швов металлических конструкций поможет сохранить целостность и сохранность сварных соединений, избежать ранней потери прочности и аварийного разрушения металлоизделий.

По качеству шовные соединения разделяют на три категории:

В первую категорию входят шовные соединения, имеющие самые высокие эксплуатационные характеристики (прочность, долговечность, стойкость к разрывам и т. д.). К ним относятся следующие типы швов:

- поперечные стыковые соединения, подверженные сильным растягивающим напряжениям;

- нахлесточные, тавровые и угловые шовные соединения, работающие на отрыв при растягивающих напряжениях;

- швы в металлоизделиях, отнесенных согласно СНиП II-23-81 к 1-й группе (или ко 2-й группе, если температура воздуха, где возведена металлоконструкция, опускается ниже отметки -45 °С).

Во вторую категорию входят швы среднего качества. К ним относятся:

- продольные стыковые элементы, подверженные напряжению сдвига;

- связующие угловые швы в металлических изделиях 2-й и 3-й группы, на которые действуют растягивающие напряжения;

- швы в углах и стыках, соединяющие фасонки со сжатыми элементами металлических изделий.

В третью категорию входят швы низкого качества, среди которых:

- поперечные швы в стыках, на которые действуют сжимающие напряжения;

- продольные соединения в стыках, а также связующие швы в углах, которые применяются в сжатых частях конструкций;

- соединения в стыках и углах, использующиеся во вспомогательных деталях металлических изделий.

6 методов контроля качества сварных соединений металлоконструкций

Этот способ является самым простым и наиболее быстрым, не требует никакой специальной техники, нужна только внимательность. Посмотрите: шов должен быть одинаковой ширины и высоты на всех участках без видимых трещин и повреждений. Внешний контроль соединений металлоконструкций выявляет, есть или нет непроваров, наплывов, неравномерных складок шва. Наличие этих дефектов указывает на низкое качество соединения.

Разумеется, данный способ не гарантирует полного контроля сварных швов трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но может стать первой операцией перед применением остальных методов контроля.

Этот метод служит для испытания сварного шва. При его применении используют специальные жидкости, которые могут проникнуть в «капилляры» – поры и трещины шва.

Этот способ хорошо подходит для проверки металла с любой формой и составом. Он помогает раскрыть дефекты, невидимые для глаз, и при этом экономичен, так как не требует дорогого оборудования.

Для капиллярного контроля швов используются жидкости – пенетранты (от англ.«penetrant», означающее «проникающая жидкость»). За счет незначительного поверхностного натяжения такие жидкости беспрепятственно попадают в мелкие капилляры, оставаясь видимыми для глаз. Попадая в полости, пенетранты маркируют дефекты.

Очень важно проверить швы на герметичность. У данного способа проверки на герметичность много названий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и др. Однако суть всегда одна и та же: выявление сквозных дефектов, ухудшающих герметичные показатели сварного шва.

Для проверки сварных соединений на герметичность применяются газы (кислород или азот), разные жидкости (например, вода). При всей схожести данного метода с капиллярным газ или жидкость под давлением попадают в дефектные проемы. Этот метод разделяют на пневматический и гидравлический контроль, кроме того, соединения могут быть проверены посредством вакуума или обдувом воздухом – это подкатегории пневматического контроля.

В его основе лежат главные принципы электромагнетизма. Контролер со сварщиком, используя специальный прибор, окружают сварное соединение магнитным полем, использующим поток электромагнитных линий. Их искажение указывает на наличие дефектов.

Этот очень интересный способ основан на свойствах ультразвука. Края трещин и сколов, имея разные акустические способности, очень хорошо отражают звуковые волны. Проще говоря, если при подаче на шов ультразвука он искажается и отражается в другом направлении, значит, есть дефект. Различные виды изъянов по-разному искажают звуковую волну, что помогает легко их определить.

Иначе его называют радиографический контроль и гаммаграфический контроль сварных соединений. Он представляет собой мини-рентген. Гамма-лучи, проходя сквозь металл, на специальной пленке отображают все выявленные незамеченные дефекты. Данный способ контроля является самым современным и дорогостоящим, требует высокого профессионализма контролера и сварщика. Долгая работа с таким устройством может быть вредна для здоровья.

Оформление документации на сварные соединения металлоконструкций

По результатам испытаний составляется акт дефектов сварных соединений. Фиксируют каждый изъян и дают его краткое описание. Результаты вносят в журнал сварки. Такая документация ведется бригадой на всех объектах. Спецжурнал – это первичный документ, который ведется в соответствии со СНиП по каждому узлу конструкции.

По завершении работ журнал вместе с остальной документацией передается заказчику.

Кроме спецжурнала, во время сварных работ делают схему стыков с полным описанием технологии. Их дополняют сертификатами на используемые материалы (электроды, флюс или присадочную проволоку). Акты исследований сварных швов (контроля качества швов с внешней стороны изделия), время приборной диагностики, ее результаты, заключения контролеров пишут индивидуально под каждого отдельного сварщика.

Эти документы нужны для предоставления в суд в случае аварии. Работа с ответственными конструкциями обременена серьезными требованиями. Объект не примут в готовом виде, если не будет предоставлен акт проверки швов.

В случае обнаружения дефекта соединение переваривается, даже если виноват не сварщик, а некачественный материал. Лишь после прохождения контроля производятся остальные действия по приему металлической конструкции объекта.

Типы сварки труб

Для соединения частей трубопроводов используют разные способы, но самым распространенным из них остается сварка. Такой вариант используется как в бытовых условиях, так и в промышленном производстве, позволяя стыковать между собой элементы труб, изготовленные из различных материалов. Благодаря используемым технологиям соединять части трубопроводов можно в любых положениях, что существенно упрощает работу. Среди достоинств такой обработки можно отметить прочность и герметичность полученных соединений. В нашей статье поговорим про различные типы сварки труб.

Этапы и нормативы сварки труб

Работа сварщиков осуществляется в соответствии с требованиями нормативных документов – ГОСТов и СНИПов.

В 1980 г. Госкомитет СССР по стандартам утвердил ГОСТ 16037-80, вступивший в действие в июле 1981 г. и до настоящего времени не утративший силу. Этот стандарт пришел на смену ранее действующему ГОСТу 16037-70. Изменения в документ были внесены единственный раз – в декабре 1990 г.

Требования ГОСТа распространяются на сварные соединения стальных трубопроводов. Руководствоваться его положениями необходимо в следующих случаях:

- при выборе типа соединения заготовок;

- для определения конструктивных элементов и размеров сварных соединений при работе с трубами и арматурой.

Стандарт обязателен к применению, то есть все сварщики в процессе работы обязаны руководствоваться его требованиями. Исключение составляет обработка заготовок, изготовленных из полосового и листового металла.

Монтаж трубопроводов выполняется чаще всего при помощи ручного типа сварки, при ее выполнении необходимо руководствоваться номами ГОСТ 16037-80.

Стандарт предъявляет требования не только к типам сварки труб (стыковым, нахлесточным и угловым), но и определяет подготовительные действия в зависимости от вида работы.

Выполнение соединения элементов требует проведения подготовки, которая состоит из:

Прежде чем приступать к монтажу заготовок, выполняют обработку кромок и околошовной зоны, обрабатываемая область составляет около 20–30 мм. С нее необходимо удалить механические загрязнения, следы ржавчины и масложировые пятна.

Качество стыков оказывает существенное влияние на безопасность работы готового трубопровода. Неукоснительное следование нормам Госстандарта при проектировании, формировании технологического процесса и непосредственно при обработке является гарантом необходимого уровня качества шовных соединений.

Наилучший эффект достигается при ручной или автоматической обработке трубопроводов. Работа выполняется при помощи плавящегося или неплавящегося электрода (аргонно-дуговая сварка).

Технология сварных работ состоит из трех основных этапов, как то:

- Подготовительный. Он включает две части – подготовку сварщика и предварительную обработку заготовки. Подготовка мастера является важным этапом, обеспечивающим его безопасность в процессе работы. Существенное значение имеет использование специальной защитной одежды и маски, которая предохраняет глаза от ожога яркими искрами.

Предварительная обработка заготовок включает в себя тщательную очистку детали от следов ржавчины, краски и грязи. Перед ручной дуговой сваркой необходима обработка стыков и рядом расположенной зоны. Для этого лучше всего воспользоваться металлической щеткой или наждачной бумагой. В противном случае велика вероятность появления необработанных участков в самом шве.

Обработку элементов водопровода, газопровода и прочих инженерных коммуникаций выполняют практически аналогично. Необходимо действовать последовательно, исходить из типов швов в разных положениях, поскольку умение их формировать влияет на качество готового изделия.

Применение того или иного типа сварки труб зависит от материала их изготовления, а также от последующего использования. Но практически во всех случаях работа выполняется при помощи переменного электрического тока. Такой выбор обусловлен экономической целесообразностью, поскольку при применении иных видов электроэнергии финансовые затраты возрастают. Сварные соединения представляют собой некоторое количество элементов, соединенных друг с другом сварными швами.

В основном пользуются следующими типами соединений:

- стыковыми;

- угловыми;

- внахлест.

Если толщина стенок соединяемых заготовок превышает 3 мм, их кромки требуется разделать. Угол раскрытия стыка должен быть в пределах 60°–70°. Фаски с торцов детали должны быть удалены. Для этого может использоваться механический либо иной способ.

Стыковой тип сварки труб является наиболее распространенным, так как во время обработки стыки практически не деформируются. Помимо этого, такие соединения отличаются самым незначительным внутренним напряжением. Для них характерна высокая прочность и при статических, и при динамических нагрузках. Готовые сечения бывают:

- одинарными (для труб диаметром менее 500 мм);

- двойными (для труб диаметром более 600 мм).

Угловой тип сварки труб – разновидность стыкового соединения. Его используют обычно при соединении труб с другими элементами или между собой под определенным углом. Сварные работы выполняются:

Этот тип обработки отличается меньшей прочностью по сравнению со стыковым, однако данная характеристика соединения достаточно высока.

Еще один тип сварки труб – внахлест – не применяется при приварке заготовок из металла из-за невысокой надежности соединения. Он подходит для работы с отдельными элементами или пластиковыми трубами.

- Технология сварки толстостенных труб.

При толщине заготовки более 20 мм используют технологию работы с толстостенными трубами, которая предполагает обработку слоев большой толщины. Благодаря таком типу сварки труб, прочность шва увеличивается на 10–15 %. В обработке чаще всего задействовано два мастера. Первый занят формированием обычного шва, а второй — толстого слоя.

Этот тип работ выполняется следующим образом:

- Обработку начинают выполнять в потолочном положении, постепенно увеличивая толщину шва (шовное соединение при работе с толстостенными заготовками должно быть как можно более ровным).

- Затем обработка проводится в полувертикальном положении.

- При помощи электрода создается горизонтальная площадка.

- Далее работы проводятся в нижнем положении, благодаря чему можно пользоваться электродами, толщина которых достигает 5 мм.

- Сварка труб на просвет.

Далеко не каждый мастер знает о правильном выполнении такого типа сварки труб, не говоря уже о молодых социалистах – выпускниках профессиональных училищ.

Первоочередное значение при этом типе обработки имеет прихват трубы, который не позволит допустить деформацию корня. Количество точек прихвата зависит от размера заготовки. Прихват должен быть выполнен так, чтобы в месте стыка детали не сходились.

Затем необходима зачистка стыков. При обнаружении в процессе сварки на просвет дефектов, к примеру, трещин, их требуется удалить. По окончании зачистки начинают заполнять шов. Этот этап считается наиболее простым, тем не менее, в ряде случаев для заполнения стыка может потребоваться около 30 % корня.

В процессе работы рекомендуют оставить углубление около 1,5 мм для последующей облицовки. В таком случае облицовочный материал заполнит углубление, сформировав эстетичный шов. При этом типе сварки труб существенное значение имеют два момента – заполнение шва под определенным рабочим углом и использование короткой дуги.

Сварка труб из различных материалов

На выбор типа сварки медных труб влияет вид их последующего использования, герметичность соединения и др. Работы выполняются электродуговым, контактным или газовым методом.

Эффективнее всего выполнять обработку при помощи электродугового способа, в процессе которой применяется неплавящийся вольфрамовый электрод и присадочная проволока с раскислителями в составе.

Такой тип сварных работ предполагает обработку с использованием защитного газа азота, поскольку таким образом процесс удешевляется.

Работа с тонкостенными медными трубами требует применения аргона.

Оцинкованные трубы требуют применения особого типа обработки, не разрушающего цинкового покрытия. Место соединения обрабатывается флюсом, предохраняющим его от выгорания покрытия. Под воздействием тепла цинк под слоем флюса приобретает вязко-жидкую консистенцию, после чего плавится, однако не выгорает и не испаряется. Таким образом обеспечивается коррозионная защита.

Работа с оцинкованными заготовками требует хорошей вентиляции, иначе возможно как получить заболевание легочной системы, так и задохнуться.

Профильные трубы обычно соединяют встык. Для этого используется дуговой или газовый тип обработки. Первый способ позволяет получить наиболее качественный шов, к тому же он проще в применении. Тем не менее, для обработки профильных заготовок сварщику требуется хотя бы минимальный опыт.

Существенное значение имеет правильный выбор электрода, влияющего на мощность дуги (более толстый электрод дает более мощную дугу). Однако слишком толстый элемент в состоянии прожечь заготовку, а излишне тонкий чреват непрочным соединением. Толщина профильных труб варьируется от 1,5 до 5 мм, поэтому для работы с ними подходят «двойка» и «тройка».

Также важна скорость, с которой электрод будет перемещаться по детали. Если двигать его слишком медленно, то можно прожечь заготовку, слишком быстро – готовый шов будет иметь низкое качество. Оптимальная скорость движения выбирается опытным путем.

Для соединения газовых труб требуется значительный опыт и высокий профессионализм, поскольку для этого типа обработки необходимы быстрота и качество работы.

Прежде чем приступить к сварке, необходимо удалить с кромок заготовок загрязнения. Для деталей толщиной более 4 мм нужно выполнить скос кромок, чтобы облегчить прогревание металла в рабочей зоне.

Используется два типа сварки газовых труб:

- Соединение слева направо. Оно выполняется при толщине заготовки свыше 5 мм. Дугу направляют на уже обработанную зону, перемещая присадку вместе с горелкой. В таком случае снижается расход газа и увеличивается производительность на 25 %.

- Соединение справа налево. В таком случае горелка перемещается по необработанным зонам, присадочная проволока подается впереди нее. Этот тип сварки наиболее эффективен при работе с тонкостенными газовыми трубами.

- Сварка трубопроводов.

В процессе монтажа и изготовления технологических линий используют электродуговую сварку трубопроводов с применением постоянного или переменного тока.

Экономичнее и, соответственно, выгоднее является обработка с использованием переменного тока, поскольку расход электроэнергии в таком случае меньше. Кроме того, оборудование для выполнения этого типа сварки труб более доступно.

Читайте также: