Какой вид сварки относится к термомеханическому классу

Обновлено: 17.05.2024

Механизированная сварка представляет собой дуговую сварку, в процессе которой подача электрода, преобразованного путем плавления в присадочный металл или перемещение дуги выполняются с помощью управляемых машин и механизмов. С ее помощью специалист по металлу производит стыковые, угловые, тавровые и иные швы.

Нормативные акты, используемые при проведении сварных работ

Перечень основных Государственных стандартов, посвященных механизированной сварке, включает:

- ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий;

- ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры;

- ГОСТ 19521-74 Сварка металлов. Классификация;

- ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка;

- ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения;

- ГОСТ 29273-92 Свариваемость. Определение;

- ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу;

- ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений;

- ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений;

- ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения;

- ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

Область использования

Данный вид технологических работ широко используется при производстве:

- корпусов судов, узлов и заготовок в судостроении;

- резервуаров для хранения нефти и нефтепродуктов;

- стальных труб и магистральных трубопроводов;

- металлических и железобетонных конструкций в строительстве;

- отдельных частей автомобиля в автомобильной промышленности;

- мостов;

- бытовых металлических изделий (ворота, ограды);

- при ремонте сельскохозяйственной и автомобильной техники и др.

Механизированная сварка — это вид сварочных работ, где все ключевые манипуляции, кроме погрузки и разгрузки изделий, выполняются в автоматическом режиме.

Частично механизированная — представляет собой металлообработку, где в ручном режиме осуществляется передвижение горелки и заготовки, погрузка и разгрузка изделий, а проволока поступает механически.

Технология механизированной обработки

Сначала обрабатываемые поверхности подготавливают. Проводят правку для устранения деформаций проката, наносят разметку, выполняют резку металла и обработку кромок. Края подвергают механической обработке абразивными материалами (инструментами) высокой твердости.

Далее выбирают режим сварки. Определяют силу, род и полярность тока, напряжение дуги, скорость сварки, температуру окружающей среды, число проходов, пространственное положение шва.

К электроду подводят электроэнергию, а обрабатываемое изделие заземляют для возбуждения и поддержания дуги. При соприкосновении этих объектов возникает сварочный ток. Под воздействием нагрева металл электрода и кромка изделия плавятся. Расплавленные частицы одного и другого вещества попадают в сварочную ванну, где происходит их смешивание в единую массу. При этом образуется расплавленный шлак, который поднимается на поверхность и образует защитную пленку. Затвердевание металла способствует образованию сварного шва.

На качество места соединения влияет наличие воздуха. Чтобы шов оставался прочным, локацию обрабатывают защитным газом, образующимся при сгорании углерода, или флюсом.

Технология частично механизированной сварки

Частично механизированная сварка предполагает ручное перемещение горелки и (или) заготовки и осуществление погрузки и разгрузки деталей. А вот подача присадочного металла происходит механическим способом. Возможна ручная регулировка сварочных параметров.

Существуют левый и правый способ газовой сварки. Левый способ заключается в перемещении горелки справа налево, при этом также передвигается перед пламенем присадочный пруток. В идеале движение должно носить зигзагообразный характер, перпендикулярный шву.

Правая сварка подразумевает прямолинейное перемещение горелки слева направо. Пламя расположено перед прутком и направлено в сторону расплавленной ванны. Металлический шов остывает не так быстро, как в первом случае. Из-за этого прочность соединения и производительность работ повышаются, а расход газа уменьшается.

Сварочное оборудование

Производство сварных швов реализуется с помощью автоматических и полуавтоматических аппаратов.

Автоматический прибор включает в себя:

Главным элементом автомата является сварочная головка. От того, с какой скоростью (постоянной или переменной) она подает электродную проволоку, зависит скорость плавления.

Полуавтомат обеспечивает подачу проволоки механическим способом. Перемещение дуги по направлению шва реализуется ручным управлением.

Полуавтоматическая техника включает в себя:

Основным элементом механизма является электродержатель. Он сохраняет электрод в определенном положении и обеспечивает подачу тока в зону сварки. Активация дуги происходит посредством замыкания или пусковой кнопки, расположенной на рукояти держателя.

Механизированная сварка под флюсом

Флюс – это порошкообразное вещество для сварки, соответствующее ГОСТ 8713-79. Своими свойствами он напоминает электродное покрытие, а основным веществом является силикатный марганец.

Флюс бывает плавленым и неплавленым. К первым относятся вещества, прошедшие высокотемпературную обработку в печах. Ко вторым причислены флюсы керамического происхождения и порошки, спекшиеся и раздробленные до определенного размера.

Чаще всего сварка под флюсом используется при соединении высоколегированной и нержавеющей стали, алюминиевых и медных сплавов.

Недостатки швов

Дефекты сварочных швов возникают вследствие:

- дифференциального нагрева металлического изделия;

- усадки расплавленного вещества;

- структурных изменений в химическом элементе.

Для предотвращения несовершенства сварки детали закрепляют в специальных инструментах. Этот вариант идеально годится для вязких составов, которые не вызывают образование трещин.

Некоторые сварщики используют метод обратной деформации или метод полного (частичного) устранения внутренних напряжений.

Классический случай устранения недостатков – термическая обработка посредством высокого отпуска. Изделие нагревают до 650°С и после недолгой выдержки медленно охлаждают.

Механизированное производство швов: плюсы и минусы

К преимуществам относят отличное качество готовых изделий, высокую скорость металлообработки, экономию металла (например, в сравнении с заклепочным соединением), снижение стоимости, связанную с уменьшением трудоемкости подготовительных работ. Вес сварной конструкции легче литой или клепаной.

К отрицательным качествам относится высокое энергопотребление сварочных работ и расходных материалов.

Виды сварки

К термическому классу сварки относятся соединения, получаемые местным плавлением поверхностей при помощи тепловой энергии. Тепло для сварки можно получить при помощи электрической дуги (дуговая сварка), от сгорания газовой смеси (газовая сварка), электронным или фотонным лучом (электронно-лучевая или лазерная сварка), сжиганием термитной смеси (термитная сварка), при прохождении электрического тока через расплавленный металл (электрошлаковая сварка) и т.д.

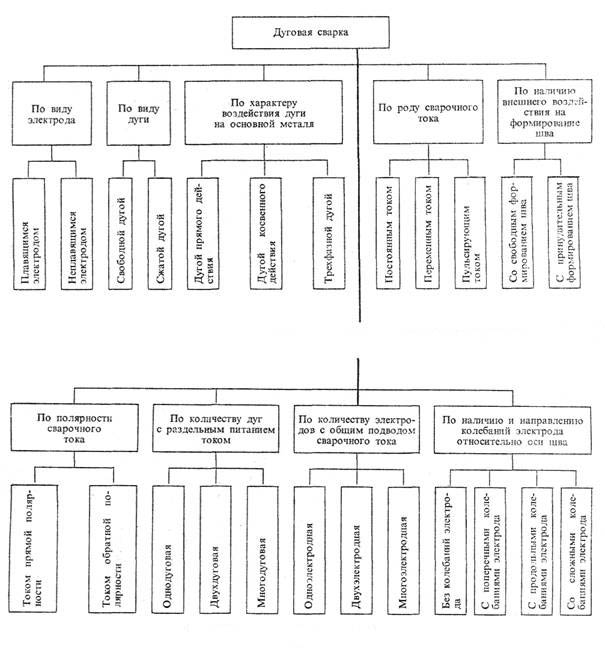

Дуговая сварка

При этом способе тепло для плавления получают от электрической дуги, возникающей в узком разрыве электрической цепи между сварочным электродом и изделием. Электрическое сопротивление этого зазора поднимает температуру до 4500 - 6000°С, в результате чего расплавляется конец электрода и участок детали, подлежащий соединению посредством сварки. После остывания металла получается сварочный шов, по прочности не уступающий основному металлу изделия. Яркий голубой свет и эффектный фонтан искр являются отличительной чертой дуговой сварки. Особым видом дуговой сварки является плазменная сварка, при которой нагрев осуществляется сжатой дугой.

Газовая сварка

При газовой сварке разогрев свариваемой кромки происходит при помощи газопламенной ее обработки. Пламя, полученное при выходе из газовой горелки, создает температуру до 3000°С и позволяет не только проводить сварку металлических кромок отдельных деталей, но и резать металл, нагревать его для гибки и т.д.

Лучевая сварка

Тепло в зоне сварки при лучевой сварке получают, бомбардируя сварочную кромку направленным электронным или фотонным потоком. Электронный поток получают при помощи специального прибора - электронной пушки, а фотонный поток создают в лазерных установках.

Термитная сварка

При термитной сварке используют тепло, полученное в результате сжигания термитной смеси, состоящей из алюминия и оксидов железа.

Электрошлаковая сварка

При электрошлаковой сварке плавление кромок свариваемых деталей получают теплом, возникающим при прохождении электрического тока через расплавленный электропроводный шлак.

Термическая разделительная резка

Под термической разделительной резкой понимают процесс обратный сварке, то есть, когда атомы металла сгорают в струе технически чистого кислорода, а полученные при этом продукты сгорания удаляются из зоны резания.

Термомеханический класс сварки

К термомеханическому классу относят кузнечную, контактную, диффузионную и прессовую сварку, использующую одновременно энергию механического и термического воздействия.

Кузнечная сварка

Кромки свариваемых деталей нагревают в специальных печах-горнах до требуемой температуры, а затем при помощи ударного механического воздействия соединяют между собой. Если для соединения деталей используют механические прессы, а для нагрева - все ранее перечисленные способы термического воздействия, то такой вид сварки называют прессовым.

Контактная сварка

Соединяемые детали сдавливают между собой, а тепло для сварки получают при прохождении электрического тока через контактную часть деталей. В зависимости от размеров контактной части свариваемых деталей различают точечную, стыковую, шовную и рельефную контактную сварку. Этот вид получил одно из ведущих мест в машиностроении, так как является наиболее экономичным и производительным. Контактная сварка легче всего поддается механизации и автоматизации, где механические роботы заменяют человека со сварочным электрододержателем.

Диффузионная сварка

Сварку деталей получают за счет диффузии атомов из одной детали в другую, возникающей при относительно небольшом длительном нагреве и пластической деформации, получающейся от механического давления.

Механический класс сварки

В механическом классе сварки соединение поверхностей осуществляется механическим воздействием (давление, трение, взрыв и т.д.) без использования внешнего источника тепла.

Сварка трением

При сварке трением нагрев свариваемых деталей получают за счет сил трения, возникающих при вращении деталей относительно друг друга при одновременном сдавливании их между собой.

Холодная сварка

При сильном сдавливании деталей между собой получается пластическая деформация металла, при которой атомы двух деталей настолько близко сближаются, что между ними возникают силы взаимодействия. В результате этого получается достаточно прочное соединение деталей, называемое холодной сваркой.

Сварка взрывом

Сближение атомов между собой может происходить в результате направленного взрыва, при котором частицы быстро движутся навстречу друг другу и, соударяясь, сближаются между собой настолько, что между ними возникают силы взаимодействия.

Ультразвуковая сварка

Силы взаимодействия между атомами при ультразвуковой сварке возникают в результате колебаний кристаллической решетки металла под действием ультразвуковых колебаний.

Термомеханическая сварка

Сварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Сварка – экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на растояния, сопостовимые с межатомным расстоянием в свариваемых заготовках.

В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно –лучевая, лазерная, газовая и др.).

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

Свариваемость – свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Термическая сварка

Газовая термическая сварка подразумевает нагрев металла в зоне соединения при помощи газового пламени. Такая газовая горелка может использовать различный газ, который эффективно нагревает металл до его жидкого состояния, а после кристаллизации и затвердевания обеспечивается максимально прочное соединение. Газовые горелки позволяют оптимальным образом регулировать температуру пламени, что в свою очередь дает возможность работать с различными по тугоплавкости материалами. Газовая сварка может выполняться как по классической технологии термической обработки металлов, так и с использованием дополнительного присадочного материала. Такие электроды расправляются одновременно с соединяемыми металлами, кристаллизуются и на молекулярном уровне соединяют материалы. Следует учитывать свойства конкретных металлов, сплавы которых входят во взаимодействие друг с другом.

Из преимуществ данной технологии можем отметить простоту данной работы и отличное качество соединения. В то же время необходимо отметить, что данная технология подразумевает использование специального оборудования, в том числе баллонов со сжатым газом, поэтому к проведению такой работы с газом допускаются только сертифицированные специалисты, имеющие большой опыт работы с такими горелками на газу. Также должное внимание необходимо уделить качеству используемого оборудования.

Преимущества термической сварки перед другими видами сварки:

§ Отличные показатели прочности соединения.

§ Низкая трудоемкость работ.

§ Минимальный расход металла.

Термомеханическая сварка

Термомеханическая сварка подразделяется на:

Контактная сварка. Под действием тока высокой плотности металл в месте контакта свариваемых частей быстро разогревается и размягчается, а под действием приложенного давления пластически деформируется. В процессе пластической деформации сминаются неровности на поверхности, выдавливаются из стыка оксидные пленки и свариваемые части сближаются до межатомных расстояний. Метод требует меньших затрат электроэнергии, чем дуговая сварка, прост в реализации и не требует присадочного материала. Им можно сваривать как однородные, так и разнородные металлы, и сплавы, например, сталь с никелем, латунью и др.

По типу сварочного соединения различают три вида контактной сварки: стыковую, точечную и шовную.

Стыковая сварка позволяет сваривать изделия из углеродистых и легированных сталей, чугунов, сплавов Аl и Ti сечением до 5·10 4 мм 2 и более.

Шовная сварка дает плотный, непрерывный, герметичный шов; позволяет сваривать внахлестку листы металла (стали, сплавов Аl, Сu, Ti и др.) толщиной 0,3–3 мм.

Точечная сварка применяется взамен клепки для соединения внахлестку листового металла (стали, сплавов Аl, Сu, Ti и др.) толщиной 0,5–5 мм; широко используется в автомобилестроении.

Сварка трением – это способ сварки давлением, при котором в результате трения сопрягаемых поверхностей детали нагреваются в тонких поверхностных слоях и одновременно очищаются от пленок загрязнений и окислов. Сварка трением обеспечивает высокую производительность (до 600 сварок в час), высокое и стабильное качество соединения, возможность сварки однородных и разнородных материалов, потребляет мало энергии, имеет высокий КПД (до 85%), легко поддается механизации и автоматизации. Это наиболее экологически чистый процесс, т.к. здесь не происходит выделение газов и излучений.

Высокочастотная сварка(индукционная, радиочастотная) – это способ сварки давлением, при котором прижатые друг к другу кромки деталей нагреваются с помощью индуктора токами высокой частоты до температуры плавления. Высокочастотной сваркой изготавливают прямошовные трубы из неочищенной горячекатаной низкоуглеродистой стали; применение радиочастот (более 400 кГц) позволяет сваривать продольные швы труб из алюминия, жаропрочных сплавов и легко окисляющихся металлов.

Механическая сварка

Механическая сварка делится на:

§ сварка трением;

Ультразвуковая сварка.

Сварка трением. Нагрев кромок осуществляется трением. При трении убираются оксидные пленки металла, возникает контакт между двумя деталями, затем - сварное соединение. Особенностью этого вида сварки является то, что механическая энергия переходит в тепло, а разогревается именно зона будущего шва. Теплота выделяется, если одна деталь вращается относительно другой, при поступательных движениях в плоскости стыка.

При давлении, по мере того, как увеличивается скорость вращения, притираются кромки друг к другу, увеличивается площадь контакта, возникают и рушатся связи между атомами металла, температура в стыке увеличивается, трение распространяется на всю площадь контакта, появляется тонкий пластифицированный слой металла, свариваемые поверхности тесно сближаются. Употребляется этот способ для сварки разнородных материалов, которых другими способами приварить трудно.

Сварка взрывом. Соединение устанавливается под действием энергии взрыва. Производят на специальных полигонах, вдали от жилых помещений. Перед сваркой нужно очистить соединяемые поверхности от загрязнений. Применяется для плакирования труб и стержней.

Ультразвуковая сварка.Соединение устанавливается с помощью ультразвуковых колебаний и сжимающих давлений. От ультразвукового генератора ток подается на обмотку вибратора, состоящего из тонких пластин. Вибратор соединяется с концентратором, усиливающим амплитуду колебаний. Колебательные ультразвуковые движения разрушают слой окиси и неровности на поверхности при этом виде сварки. Эти колебания и давление сварочного инструмента вызывают течение металла по свариваемым кромкам.

Изучите классификацию способов сварки по характеру термомеханического

воздействия на заготовки и видам энергии.

Контактная сварка. Контактная сварка наиболее распространенный способ сварки давлением, где нагрев металла производят теплотой, выделяемой при контакте двух заготовок при протекании через них электрического тока. Теплота интенсивнее выделяется в зоне сварки, т.е. месте контакта между заготовками, так как эта зона имеет наибольшее электросопротивление. Главное требование к нагреву - обеспечение совместной пластической деформаций свариваемых заготовок.

Уясните, почему стыковую, точечную и роликовую сварку называют контактной и в чем различие этих процессов.

Стыковой сваркой сваривают заготовки компактных сечений (рельсы, прутки, трубы). Торцы заготовок нагревают, а затем сжимают для обеспечения совместной пластической деформации. Сварку ведут двумя способами: сопротивлением и оплавлением.

Сварку сопротивлением применяют при соединении небольших заготовок из однородных сплавов, с обработанными и очищенными торцами и подгонкой их по площади поперечного сечения в месте сварки.

Сварку оплавлением применяют при соединении крупных заготовок различных поперечных сечений из любых сплавов без предварительной обработки торцов. Нагрев ведут до полного оплавления торцов. При последующем сжатии жидкий металл с оксидами и загрязнениями выдавливается из зоны сварки, а в совместной пластической деформации участвуют нагретые слои свариваемых металлов.

Точечная и роликовая сварка предназначена для соединения листовых заготовок. Края заготовок, собранные внахлестку, сжимают электродами и нагревают проходящим электрическим током. Максимальный нагрев достигается в местах контакта между листами заготовок. Это приводит к частичному расплавлению заготовок по толщине и образованию литого ядра сварной точки. Вытеканию жидкого металла препятствует сжатие листов электродами. Давление способствует получению плотного металла в сварной точке, несмотря на усадку жидкого металла при кристаллизации.

Оборудование для роликовой сварки отличается от точечной формой электродов. Роликовая сварка обеспечивает получение герметичного непрерывного шва за счет последовательного образования, перекрещивающихся точечных соединений. Уясните, почему электроды не привариваются к заготовкам и из какого материала их изготавливают. Одной из причин брака является расплавление листов в месте, сварки на всю толщину. При этом происходит выброс лишнего металла из-под электродов. С этих позиций следует рассматривать трудности при сварке ультратонких заготовок, связанных с нестабильностью качества сварки, а также способ их преодоления за счет конденсаторной сварки.

Изучите устройство машин для контактной сварки (для односторонней и двусторонней точечной сварки, одноточечные и многоточечные), назначение узлов машин и возможности механизации процесса.

Рассмотрите подготовку заготовок под сварку и их сборку, технологические возможности процессов и характерные области применения (материалы, толщины, типы конструкций). Выбор типа машины для контактной сварки и ее мощность зависят от размеров и формы заготовок, а также от теплопроводности и электросопротивления материала.

Сварка трением и газопрессовая сварка. Эти способы относят к сварке давлением, но они различаются источниками теплоты. Надо выявить преимущества способов по сравнению с контактной стыковой сваркой, особенности процессов и рациональные области применения. Для сварки трением одна из заготовок должна иметь ось крашения.

Положительной стороной газопрессовой сварки является более плавный, чем при контактной сварке, режим нагрева и охлаждения и защита от окисления газовым пламенем. Поэтому она пригодна для сварки особо крупных заготовок. Важно, что при этом не требуется электроэнергии, что позволяет применять се при ремонтных и других работах в полевых условиях.

Диффузионная сварка в вакууме. Сущность процесса состоит в диффузии

атомов соединяемых элементов, при которой на границе контакта двух деталей

образуются новые зерна, принадлежащие одновременно каждой из соединяемых

заготовок. Температура нагрева металла такова, что он остается в твердом состоянии, но скорость диффузионных процессов наибольшая; давление ниже предела

текучести - для обеспечения физического контакта при сохранении форм заготовок; наличие вакуума - для зашиты от окисления. Этот способ позволяет получать соединения по большой контактной поверхности и без существенной пластической деформации; применяется для получения биметаллических, заготовок;

соединения металлов с неметаллами.

4. Механическая сварка

Ультразвуковая сварка. Способ применяют при сварке металлов и пластмасс. Металлические листовые заготовки сжимают и сообщают одной из них возвратно-поступательное перемещение вдоль плоскости сварки с ультразвуковой частотой. Сварка осуществляется за счет разрушения оксидных пленок при скольжении и совместной деформации заготовок. Нагрев при этом не превышает 200. 300°С. Способ пригоден для тонколистовых заготовок, в том числе для сварки после окончательной упрочняющей обработки.

Пластмассы сваривают при колебаниях инструмента, направленного перпендикулярно свариваемым поверхностям. При этом заготовки размягчаются за счет нагревания при рассеивании упругих колебаний у поверхности контакта. Способ позволяет сваривать заготовки различных толщин: пленки и листы толщиной 5. .. 20 мм из термопластичных материалов.

Виды сварки металлов и их краткая характеристика: термический, термомеханический и механический классы

Сварка — процесс соединения металлов при установлении межатомных связей. В зависимости от формы энергии различают следующие виды сварки.

Термический класс сварки

Термический класс сварки включает в себя разновидности сварочных работ, для которых требуется тепловая энергия. Если охарактеризовать весь процесс в нескольких словах: в результате правления на краю изделия образуется расплавленная субстанция, которая после стыковки остывает и кристаллизуется, в результате чего образуется сварочный шов.

Электродуговая

Самый популярный вид сварочных работ в наши дни осуществляется, благодаря сварочному току, возникающего при соприкосновении электрода и свариваемого изделия. В процессе работы электрод расплавляется и выходит наружу, образуя тем самым защитную пленку.

Процесс электродуговой сварки подразделяют на три группы в зависимости от того, как выполняется зажигание и манипуляции.

- При ручной (ГОСТ 5264-80) все действия выполняются человеком без помощи каких-либо механизмов.

- При полуавтоматической (ГОСТ 11533-75), или как ее еще называют, механизированной, автоматизируется подача электродной проволоки, а весь остальной процесс производится человеком.

- Автоматическая же полностью исключает участие людей. Все процессы полностью автоматизированы и характеризуются большой точностью до сотых миллиметра.

Электронно-лучевая (ГОСТ Р 57550)

Скоростные электроны, излучаемые мощным источником тепла, отдают энергию атомам веществам, вследствие чего происходит плавление материала.

Для этого процесса необходимо соблюсти важное условие: вакуум для достижения максимально прочного шва.

Благодаря возможности фокусировать луч до нужных размеров этот тип нашел широкое применение в производстве микродеталей.

Термитная (ГОСТ Р 57181-2016)

Представить, как происходит процесс сварки с высокотехнологичным оборудованием, достаточно просто, но как быть, если работы необходимо осуществить в полевых условиях, например, соединить рельсы?

Это метод основан на применении термита – порошкообразной смеси, в состав которой входит алюминий и оксиды металлов.

Суть процедуры заключается в том, что концам соединяемых элементов придают нужную форму за счет использования термостойких материалов, а затем нагревают их, заливая место соединения предварительно зажженной термитной смесью. В итоге раскаленное железо сваривается с металлом самих деталей, что приводит к образованию прочного, надежного и долговечного соединения, обладающего высокими техническими характеристиками.

Электрошлаковая (ГОСТ 15164-78)

Принципиально новый вид соединения металлов. Особенность состоит в подборе шлака, температура плавления которого превышает температуру основного сырья и проволоки электрода. Первая стадия ничем не отличается от дуговой сварки. Отличия становятся заметными после образования ванны, когда горение дуги останавливается и оплавление кромок осуществляется за счет проходящего тока через сплав.

Этот способ позволяет работать с конструкциями большой толщины, в результате чего обеспечивается большая производительность.

Газопламенная (ГОСТ 12.3.036-84)

Вся процедура происходит в пламени открытой горелки. Поддержание пламени происходит, благодаря постоянной подаче горючего газа в смеси с кислородом. Металл при контакте с пламенем начинает меняться в зависимости от его качеств, в результате чего образуется ванна для сплавления.

Лазерная (ГОСТ 28915-91)

LWM (сокращение в международной номенклатуре) – сварка с использованием лазерного луча. Весь процесс сварки металлов производится лазерным лучом, сгенерированным квантовым генератором.

Одними из главных преимуществ этого типа является тонкий шов, образующийся благодаря направленности луча, и быстрота процесса, из-за чего такая сварка нашла широкое применение на автозаводах.

Особенность этого класса сварки заключается в использовании тепла и давления. Весь процесс очень напоминает механический, однако, есть одно отличие: нагрев происходит извне.

Кузнечная (ГОСТ 2601 84)

Определенно, это самый древний и, можно сказать, проверенный временем способ сварки. Заключается в сплавлении нескольких заготовок, нагретых до определенной температуры при помощи ударов. Как правило, таким способом привариваются материалы, содержащие менее 0,3% углерода.

Принцип заключается в нагреве концов заготовок до температуры белого каления. Затем заготовку посыпают поваренной солью или кварцевым песком для уменьшения количества окалины. Когда металл нагреется до нужной температуры, сбивают «посыпку» и начитают наносить удары по нарастанию силы.

Сварку можно осуществить несколькими способами встык, в расщеп, вразруб, внахлест.

Принцип электрической сварки, или, как её еще называют, сварки сопротивлением, заключается в нагреве места сопротивления через искру, сквозь которую пропускается электрический ток.

Стоит учесть, что этот тип сварки требует механических усилий, так как после расплавления детали необходимо сдавить или «посадить» друг на друга, это объясняется химическим контактом атомов материалов.

Сварка подобного механизма нашла широкое применение в промышленности из-за удобства эксплуатирования и возможности автоматизации процесса. По результатам её подразделяют на три группы: шовную, точечную и стыковую.

Диффузионная (ГОСТ 20549-75)

При вакууме происходит диффузия атомов в поверхностных слоях контактирующих материалов. Это происходит, благодаря нагреву материалов до температуры плавления. А вакуум служит защитой от возникновения оксидной пленки, которая может прервать процесс. Чтобы увеличить площадь контакта, необходимо работать при сжимающих усилиях (10-20) МПа.

Сам процесс происходит в три этапа. Детали, которые необходимо скрепить, помещают в камеру с вакуумом и придавливают небольшим усилием. Затем нагревают при помощи тока и удерживают определенное время при нужной температуре.

Такой вид сварки используют для соединения материалов, которые плохо совмещаются друг с другом, таких, как сталь и чугун.

Этот класс вмещает в себя сварку, для которой необходимы механическая энергия и давление. Простота оборудования и достойное качество позволили найти широкое применение в различных отраслях.

По типу сварки группу можно разделить на три подгруппы.

Сварка трением (ГОСТ Р ИСО 4063-42)

Осуществляется за счет вращения одной из деталей. Процесс состоит из следующих шагов:

- Из-за силы трения происходит оксид оксидных пленок.

- Нагреваются кромки металлов до пластичного состояния.

- Более пластичный металл выходит из шва.

Холодная (ГОСТ 2601-74)

Подобный тип сварки выполняют без нагрева. Методика осуществляется за счет деформации, при помощи которой разрушается окисная пленка на привариваемых поверхностях, и сдавливания до образования контакта. Прочность обуславливается усилием, с которым происходит сжатие. Чем оно сильнее, тем больше разрушается оксидная пленка.

Холодную сварку применяют для металлов, обладающих высокой пластичностью.

Сварка взрывом (ГОСТ Р ИСО 857-1-2009)

Относительной новый вид, позволяющий получать сплав неограниченных размеров. Это достигается под действием энергии, высвобождающейся при взрыве взрывчатого вещества.

Из-за большой опасности, а именно высвобождению ударной волны на большие расстояния, ее осуществляют на специализированных полигонах.

Взрыв позволяет соединить практически все виды металлов, однако, во избежание чрезмерного разрушения между деталями делают прослойку из другого металла.

Ультразвуковая (ГОСТ Р 55724-2013)

Для ультразвуковой сварки применяют высокочастотные ультразвуковые колебания, воздействующие на сплавляемые детали, прижатые вместе под небольшим давлением. Этот метод сварки наиболее часто используется для соединения термопластов и в тех случаях, когда неприменимы болтовые соединения, пайка или склеивание. Процесс полностью автоматизирован и осуществляется на специальных установках.

Читайте также: