Какой вид сварочного соединения обозначается бп

Обновлено: 04.10.2024

Условные изображения и обозначения швов сварных соединений регламентированы ГОСТом, согласно которому видимые швы, независимо от способа сварки, условно изображают на чертежах основными линиями, невидимые швы — штриховыми линиями,видимую одиночную точку изображают знаком +, который выполняют сплошными основными линиями. Невидимые одиночные точки не изображают.

Условное обозначение стандартного шва или одиночной сварной точки включает:

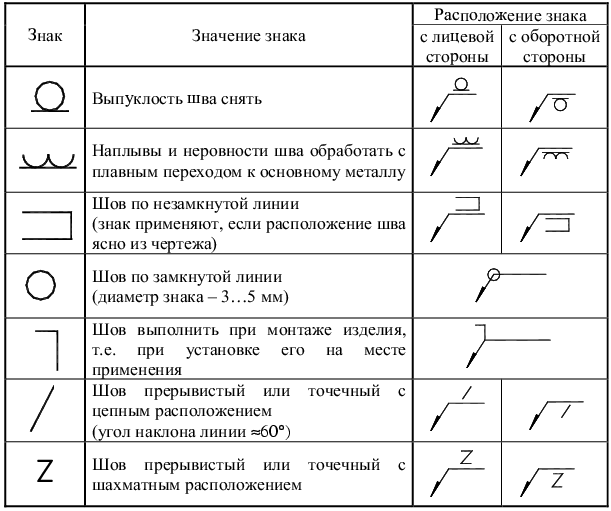

- вспомогательные знаки шва по замкнутой линии или монтажного шва;

- буквенно-цифровое обозначение шва по стандарту на типы и конструктивные элементы швов сварных соединений;

- условное обозначение способа сварки по стандарту на типы и конструктивные элементы швов сварных соединений (допускается не указывать);

- знак и размер катета согласно стандарту на типы и конструктивные элементы швов сварных соединений;

- для прерывистого шва — размер длины провариваемого участка, знак / или Zи размер шага;

- для одиночной точки — размер расчетного диаметра точки;

- для шва контактной точечной электросварки — размер расчетного диаметра точки или электро заклепки, знак / или Z и размер шага;

- для шва контактной роликовой электросварки — размер расчетной ширины шва;

- для прерывистого шва контактной шовной электросварки — размер расчетной ширины шва, знак умножения, размер длины провариваемого участка, знак / и размер шага;

- вспомогательные знаки (шероховатость поверхности, знак, показывающий снятие усиления, и др.).

Условное обозначение нестандартного шва или одиночной сварной точки включает:

- вспомогательные знаки шва по замкнутой линии и монтажного шва;

- для прерывистого шва — размер длины провариваемого участка, знак Z или размер шага;

- для одиночной сварной точки — размер расчетного диаметра точки;

- для шва контактной точечной электросварки или электро заклепочного -размер расчетного диаметра точки или электро заклепки, знак / или Z и размер шага;

- для шва контактной роликовой электросварки — размер расчетной ширины шва;

- для прерывистого шва контактной шовной электросварки — размер расчетной ширины шва, знак умножения, размер длины провариваемого участка, знак / и размер шага;

- вспомогательные знаки.

Способы сварки имеют следующие условные обозначения: P — ручная электродуговая, Г — газовая, А — автоматическая под флюсом без применения подкладок, подушек и подварочного шва, Аф — автоматическая сварка под флюсом,на флюсовой подушке, Ам — автоматическая сварка под флюсом на флюсо-медной подкладке,П — полуавтоматическая сварка под флюсом без применения подушек, подкладок и подварочного шва, Пс — то же на стальной подкладке, Кт — контактная точечная сварка, Кр — контактная шовная сварка, Кс — контактная стыковая сварка, Ш -электрошлаковая сварка. При электродуговой сварке в защитных газах после обозначения способа ставится буква З.

Знаки обозначения швов сварных соединений располагают над полкой линии-выноски, когда она проведена от изображения шва с лицевой стороны и под полкой, если она проведена от изображения шва с обратной стороны;

Вспомогательные знаки для обозначения сварных швов приведены в таблице

Обозначение сварных швов на чертежах

- на линии-выноске, имеющей полку с нанесенным обозначением шва, на полке линии-выноске, проведенной от изображения шва, не имеющего обозначения, с лицевой стороны;

- под полкой линии-выноски,проведенной от изображения шва, не имеющего обозначения, с обратной стороны.

Допускается не присваивать порядковый номер швам, если все швы на чертеже одинаковы и изображены с одной стороны. При этом швы, не имеющие обозначения,отмечают линиями-выносками без полок.

Нестандартные швы вычерчивают на чертежах с указанием размеров.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Классификация сварных соединений

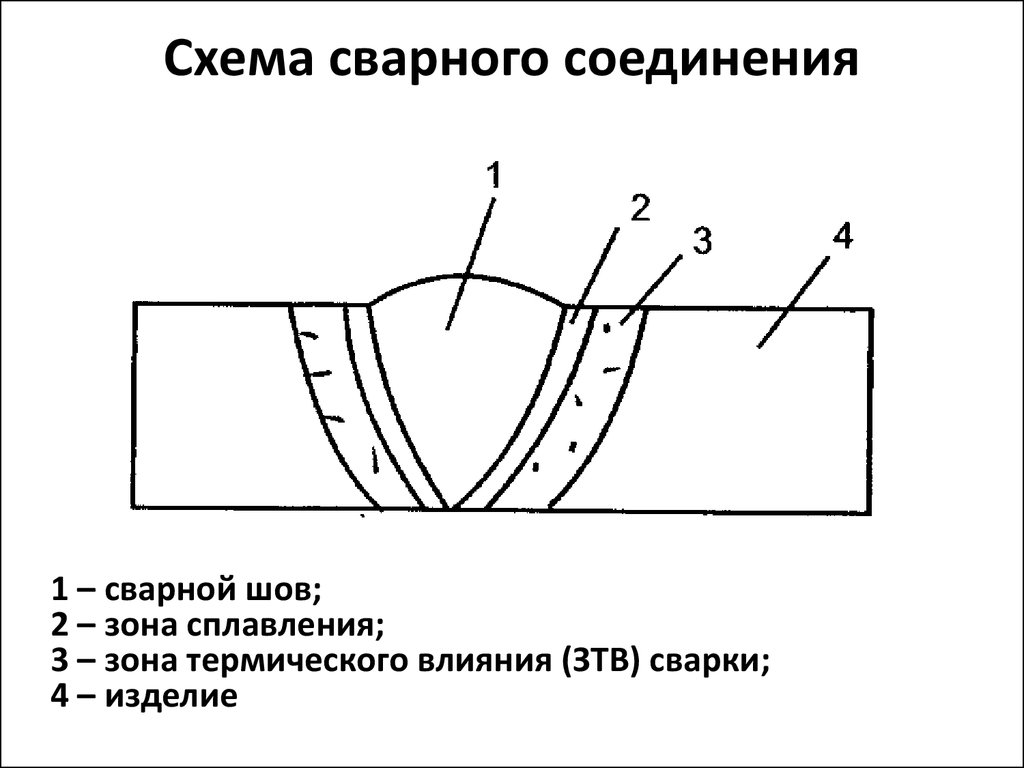

Сварное соединение — неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Рис. 1. Сварное соединение

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва — сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл — металл подвергающихся сварке соединяемых частей.

Зона сплавления — зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Не расплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

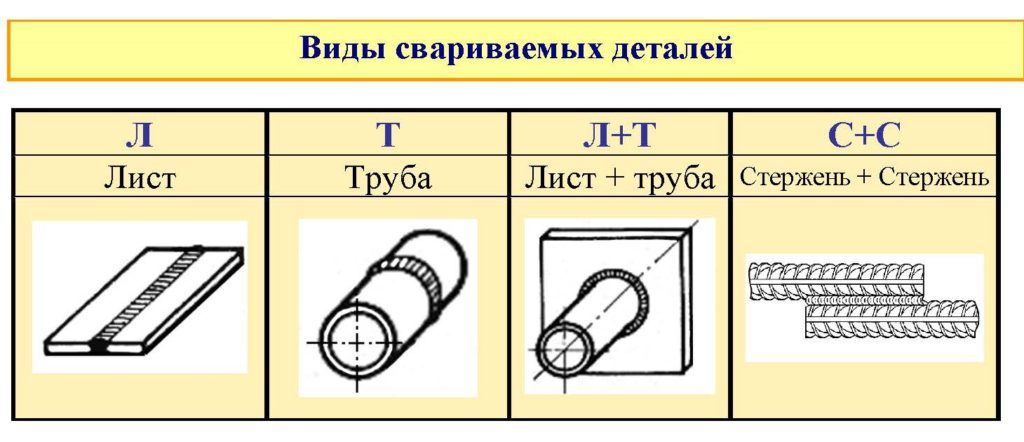

Вид свариваемых деталей

При сварке различают следующие виды свариваемых деталей лист — Л (Р), труба — Т (Т), стрежень — (С) и их сочетания между собой лист с трубой (Л + Т), трубы с отводом (Т + О), трубы с трубой через муфту (Т + М + Т), лист со стержнем (Л+С).

Под понятием «труба» подразумеваются также детали замкнутого полого профиля, таких как: штуцер, патрубок, обечайка, корпус коллектора и пр. Под понятием «стержень » подразумеваются детали круглого и многогранного сплошного сечения, гладкие и с периодическим профилем.

Виды свариваемых деталей Л -лист, Т — Труба, Л+Т Лист +Труба, С — Стержень

Виды соединений

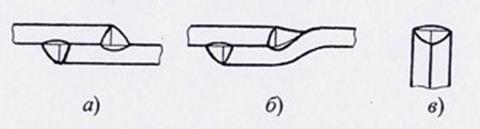

Стыковое соединение — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис.2, б).

Рис. 2. Стыковые соединения

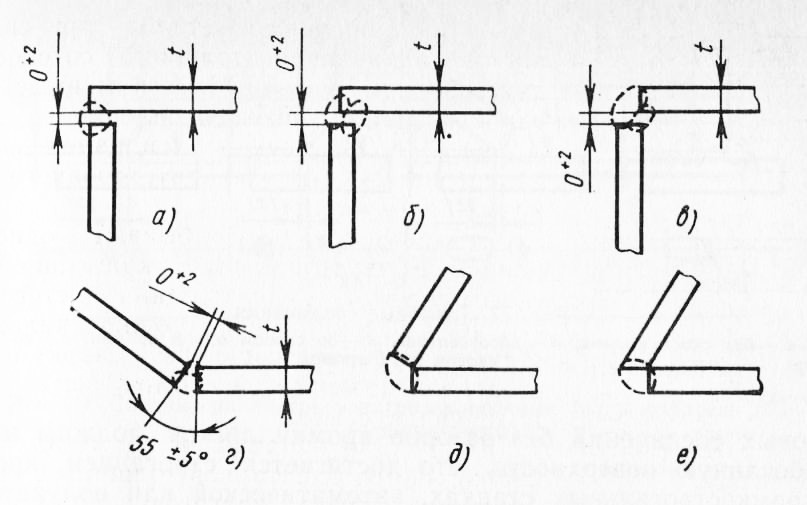

Угловое соединение — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 3).

Рис. 3. Угловые соединения

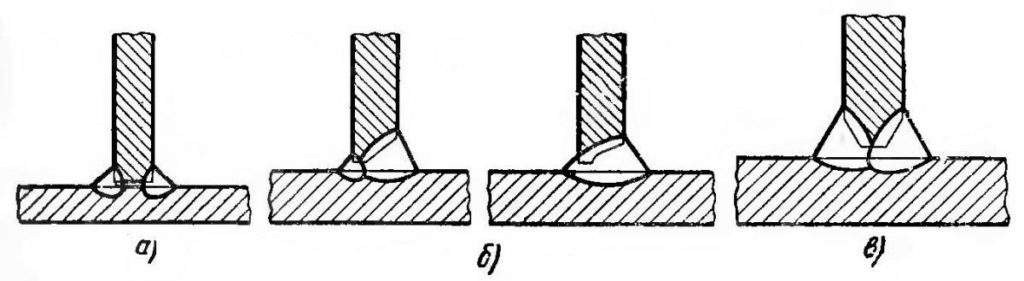

Тавровое соединение — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 4).

Рис. 4. Тавровое соединение

Нахлесточное соединение — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 5, е).

Рис. 5. Нахлесточные (а, б) и торцовое соединения (в)

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.

Вид соединений ос (бп) ос (сп) дс (бз) дс (зк)

Сварные соединения, подразделяются на следующие виды:

- сварные соединения, выполняемые с одной стороны (односторонняя сварка) — ос (ss) и с двух сторон (двусторонняя сварка) — дс (bs);

- сварные соединения, выполняемые на съемной или остающейся подкладке, подкладном кольце — сп (mb) и без подкладки (на весу) — бп (nb);

- сварные соединения, выполняемые с зачисткой корня шва — зк (gg), без зачистки корня шва — бз (ng);

- сварные соединения, выполняемые с газовой защитой корня шва (поддувом газа) — гз (gb);

Типы швов СШ, УШ

По типу сварные швы делят на стыковые (СШ), угловые (УШ) и прорезные.

Стыковой шов СШ — сварной шов стыкового соединения.

Угловой шов УШ — сварной шов углового, нахлестанного или таврового соединений.

Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Ширина шва е — расстояние между видимыми линиями сплавления сварного шва (см. рис. 2, а). Выпуклость шва g определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (см. рис. 2, а; 4, а). Вогнутость шва T определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости (см. рис. 2, в; 3, в). Вогнутость корня стыкового шва является дефектом обратной стороны одностороннего шва. Корень шва — часть сварного шва, наиболее удаленная от его лицевой поверхности (см. рис. 2, б; 4, а). По существу это обратная сторона шва, в которой различают ширину е1 и высоту g1 обратного валика (см. рис. 2, а).

Угловой шов имеет следующие размерные характеристики: катет, толщину, расчетную высоту. Катет углового шва к определяется кратчайшим расстоянием от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 3, в; 4, а). Катет задается в качестве параметра, который нужно выдерживать при сварке. Толщина углового шва а — наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла. Для оценки прочности сварного соединения используют расчетную высоту углового шва — р. Для угловых швов более благоприятна вогнутая форма поверхности шва с плавным переходом к основному металлу

По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении.

Многослойный шов применяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Под слоем сварного шва понимают часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва. Валик — металл сварного шва, наплавленный за один проход. Под проходом при сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Положение при сварке

Сварка является процессом, без которого невозможно создать ни одну металлическую конструкцию. Серьезное отношение к этому процессу подтверждает большое количество нормативных материалов, регламентирующих пространственное положение шва при сварке. В методических указаниях приводятся сведения, каким должно быть положение электрода при сварке различными способами. Это имеет большое практическое значение, поскольку техника сварки швов в различных положениях не является одинаковой.

В зависимости от пространственного положения существуют разные условия для правильного формирования сварного шва, требования к его внешнему виду, наличию дефектов. Существенное влияние положение при сварочном процессе оказывает на его производительность, что учитывается при составлении технологической карты на узел изделия, где имеется сварное соединение.

Обозначение

Имеющаяся классификация сварных швов содержит обозначение положение при сварке. Каждому виду присваиваются цифры и буквы, которые четко указывают на разновидность шва. Эти обозначения указываются в чертежах на изделия, где присутствует сварное соединение. Сварщик при обучении своей профессии обязан изучить обозначения положений шва при сварке и доказать свои знания на экзамене. Это даст ему возможность без труда "читать" чертеж на изделие и делать практические выводы.

Принцип присваивания буквенного обозначения достаточно прост. Используется первая буква слова, обозначающего положение шва в пространстве. Существует не так уж много видов положения шва в пространстве, поэтому буква "В" будет однозначно восприниматься как вертикальный, а буква "П" как потолочный. Имеется более подробная градация, где основная буква пишется мелким шрифтом, а перед ней ставится большая буква "П", обозначающая "полу".

Обозначения могут иметь более подробный характер, когда в них указывается вид соединения или направление сварки. Так, например, П2 означает, что соединение тавровое потолочное, а положение при сварке В1 указывает на то, что при вертикальном положении шва сварка ведется способом снизу вверх. Положения при сварке Н1 и Н2 оба свидетельствуют о нижнем положении. Но дальше имеются различия.

Положение при сварке Н1 означает, что положение нижнее, а дальше два варианта: первый - стыковое, второй - "в лодочку". Н2 - нижнее положение при тавровом соединении. Н45 положение при сварке является переменным. Такое положение используется для сварки труб, когда их оси имеют наклонное положение на 45 градусов. Сварка при этом осуществляется без их поворота.

Когда приобретаются электроды, выпущенные иностранными производителями, положения швов, для которых они предназначены, указаны стрелками, в чем не трудно разобраться.

Обозначения имеются также в зависимости от свариваемых деталей.

Введение общепринятых обозначений систематизирует понятия о различных положениях при сварочном процессе. Сварщикам необходимо пройти аттестацию, которая начинается с экзамена по практике. Если он пройден успешно, то кандидат должен ответить на теоретические вопросы по основам сварочного дела. Они могут различаться в зависимости от направления, выбранного будущим сварщиком. Но существуют общие вопросы, знание которых является обязательным. К таким вопросам относится обозначения швов при различных пространственных положениях сварки.

Имеющиеся положения

Пространственные положения при сварке имеют четыре варианта. Наиболее легко выполнимое из них - горизонтальное нижнее положение. Наиболее трудным считается тоже горизонтальное положение шва, но располагающееся наверху, и имеющее название полочного. Шов в горизонтальном направлении не обязательно выполняют внизу или наверху. Он может располагаться в центре вертикальной стенки. Оставшийся вариант принадлежит вертикальному положению.

Различные положения сварки в пространстве имеют свои нюансы при выполнении сварки. От вида положений зависит расположение электродов.

Нижнее

Такое положение является самым желанным для любого сварщика. Этот вариант применяют, когда свариваются несложные детали небольшого размера или, если к качеству шва не предъявляются строгие требования. Положение электрода при этом виде является вертикальным. В этом положении возможно сваривание, как с одной стороны, так и с двух.

На качество шва в нижнем положении оказывают влияние толщина свариваемых деталей, размер зазора между ними, величина тока. Этот метод имеет высокую производительность. Недостатком является возникновение прожогов. При нижнем положении можно использовать способы стыкового и углового соединений.

Горизонтальное

При таком виде соединяемые элементы находятся в вертикальной плоскости. Сварной шов расположен горизонтально. Электрод принадлежит горизонтальной плоскости, но расположен перпендикулярно шву. Затруднение при работе вызывает возможное расплескивание жидкого металла из сварочной ванны и попадание под действием собственного веса прямо на расположенную внизу кромку. Перед началом работы необходимо произвести подготовительные работы, а именно, подрез кромки.

Вертикальное

Свариваемые детали располагают в вертикальной плоскости таким образом, чтобы шов между ними также был вертикальным. Электрод при этом расположен в горизонтальной плоскости перпендикулярно шву.

Сохраняется проблема падения вниз капель раскаленного металла. Работу следует выполнять исключительно на короткой дуге. Это предупредит попадание жидкого металла в кратер шва. Рекомендуется применение электродов с покрытием, увеличивающим вязкость содержимого сварной ямы. Это будет значительно уменьшать стекание расплавленного металла вниз.

Из двух существующих способов перемещения по возможности следует выбирать движение снизу наверх. Тогда неизбежно стекающий металл будет при застывании образовывать ступеньку, препятствующую дальнейшему его сползанию. Это занимает длительное время. При использовании способа сверху вниз производительность увеличивается за счет снижения качества шва.

Потолочное

По сути, является горизонтальным швом, расположенным в неудобном для работы месте. Сварщику приходится длительное время пребывать в сложной позе с вытянутой рукой. От квалификации это, понятное дело, не зависит, но у опытных мастеров имеются свои приемы, облегчающие процесс сварки в этом положении. В любом случае необходимо периодически делать перерывы.

Положение при сварке деталей будет горизонтальным, а электрода - вертикальным. Шов расположен внизу кромок. Главный риск получения некачественного шва заключается в том, что жидкий металл стекает вниз, но не всегда попадает в сварочную ванну.

При потолочном способе ведения сварки следует использовать небольшой ток и минимально короткую дугу. Электроды должны иметь небольшой диаметр и тугоплавкое покрытие, удерживающее капли металла за счет поверхностного натяжения. Этот вид сварки является особенно нежелательным, когда предстоит соединение деталей малой толщины.

Положение электрода

Когда осуществляется сварка, угол, под которым находится электрод, имеет большое значение. Правильно выбранный угол наклона электрода при сварке позволит контролировать весь процесс и вовремя вносить коррективы. Под каким углом держать электрод при сварке не указывается в чертеже, а выбирается самим сварщиком.

Имеются следующие основные виды положения электрода:

- Сварка углом вперед. Этот способ выбирают при необходимости сварки в труднодоступных местах. Он имеет существенные недостатки. Образующийся шлак в жидком состоянии находится все время впереди, что мешает процессу сварки. Дуга может погаснуть совсем или начнет "блуждать". Не исключено появление пропущенных участков, что сильно снижает качество шва.

- Сварка углом назад. Находит применение при сварке стыков и в угловом варианте. Угол наклона электрода так же, как и в первом способе, находится в пределах 30-60°С. Сварочная дуга, напирая на жидкий шлак, вытесняет его из ванны и расплавленный металл лишается его прикрытия. На оголенном участке начинается быстрая кристаллизация.

- Под прямым углом. Расположение электрода перпендикулярно шву оставляет возможность контроля над жидким шлаком, и заставлять его перемещаться вслед за сварочной ванной. Это оказывает благоприятное влияние на качество шва. Если будет замечено, что шлак оказался перед электродом, то надо на небольшое время перейти на способ "назад углом". Это позволит отбросить шлак за электрод.

Движение электрода

Движение электрода при ручной дуговой сварке является колебательным. Траектория движения электрода выбирается в зависимости от вида соединения и толщины свариваемых элементов.

Перемещением электрода вдоль оси сварного шва достигает получение тонкого "ниточного" валика. Его поперечный размер зависит от толщины электрода и скорости его движения. Движение электрода при сварке в поперечном направлении позволяет получить сварной шов требуемой толщины. Движения носят возвратно-поступательный характер.

Амплитуда колебаний зависит от характеристик свариваемого материала и размера шва. Конец электрода может описывать различные движения типа "лестница", "елочка", "треугольники" и другие. Они выбираются мастером перед началом процесса сварки. Такие широкие возможности позволяют сделать правильный выбор для получения качественного и красивого шва.

Газовая сварка в различных пространственных положениях требует обязательной подготовки. Она заключается в очищении от загрязнений, окалин, остатков краски. Перед сваркой детали скрепляют прихватками - соединениями в виде небольших швов. Это необходимо для того, чтобы величина зазора оставалась постоянной. Если сваривается тонкий металл, то длина прихваток не должна быть более 5 мм. При толстом материале и длинном шве их длину можно увеличить до 30 мм.

Сварка электродом

Техника сварки электродом, прежде всего, предполагает ручную дуговую сварку. Несмотря на появление новых технологий, она остается самой простой и доступной. Шов становится более качественным и надежным при применении различных флюсов.

Ручная сварка находит применение в разных областях, особенно хорошо она подходит для углеродистых сталей. Проверенным вариантом является сваривание с помощью электрооборудования. Самым прогрессивным методом считается использование инвертора.

Соединения бывают нескольких типов. Сварные швы бывают стыковые и угловые. К стыковым швам относится соединения двух деталей, которые плотно соприкасаются своими торцами. Находят широкое применение. Используются при различных технологиях. Преимуществами являются высокая производительность процесса сварки, небольшой расход материала. При соблюдении технологии получается шов высокой прочности. Необходима предварительная подготовка кромок.

Стыковой вид применяется для соединений листов, труб и сортового проката. При угловом соединении детали находятся под углом друг к другу. В месте их контакта пролегает сварочный шов. Размер угла зависит от конструкции изделия. Может применяться для приваривания трубы к поверхности.

Типы сварного шва СШ и УШ расшифровываются как стыковой и угловой соответственно.

Тавровое - соединение, в котором торец одной детали приваривается к поверхности другой. Как правило, угол между ними составляет 90°С. Основное требование - торец присоединяемой детали должен быть обрезан и тщательно обработан. Это обеспечит хорошее смыкание свариваемых поверхностей. Требуется предварительная разделка кромок.

При большой толщине снимают фаску с обеих сторон, что обеспечивает хорошее проваривание деталей. Тавровое соединение получается удачно при установке деталей в "лодочку". При этом электрод можно располагать вертикально. При сваривании толстых деталей имеется возможность многопроходного соединения. Такую установку применяют при автоматической сварке.

При нахлесточном соединении детали расположены в пространстве параллельно друг другу, но при этом одна из них на небольшом участке перекрывает вторую. Этот вид применяется при контактной и точечной сварке. Предварительная разделка кромок не требуется, поскольку они не участвуют в соединении. Толщина свариваемых деталей имеет ограничение - она не должна превышать 10 мм.

Разделение на различные виды осуществляется по форме:

- Нормальные. Получается при использовании длинной дуги. Хорошо выдерживают динамические нагрузки, поскольку между дорожкой и основным материалом отсутствует перепад.

- Выпуклые. Называются усиленными. Такую форму дает короткая дуга. Ширина шва становится меньше и образуется выпуклость. Получаются при многослойном покрытии, что приводит к большому расходу материала.

- Вогнутые. Называются ослабленными. Вогнутость корня имеет форму канавки. Возникают при неправильной технологии или недостаточной подготовке стыкуемых поверхностей. Используются для тонких металлов.

При сваривании следует стремиться к получению нормального, а значит красивого, сварного шва.

Существуют и другие разделения сварных соединений:

- Односторонняя сварка. Соединение выполняется только с одной стороны. Обозначение - ос (ss), где первые две русские буквы соответствуют наименованиям вида сварки, а в скобках указано международное написание.

- Двусторонняя сварка. Имеются соединения с двух сторон. Обозначение - дс (bs).

- Соединения, которые выполняются на подкладке - снимающейся или остающейся, а также на подкладном кольце. Обозначение - сп (mb), где русские буквы означают "с подкладкой".

- На весу, то есть, без подкладки. Обозначение - бп (nb). Вид сварного соединения ос бп означает, что сварное соединение подкладки не имеет. Вид соединения при сварке ос бп говорит о том, что сварочное соединение было совершено без подкладки.

- Изделия, выполненные сваркой с предварительной зачисткой корня, обозначаются зк (gg), а без зачистки - бз (ng). Что обозначают буквы, понять не трудно.

- Какой вид сварного соединения обозначается гз gb? Когда применяется газовая защита, обозначение сварки принимает вид - гз (gb).

Система обозначений носит понятный и легко запоминающийся характер.

Сварные швы также имеют разделение по их конфигурации. Они бывают прямолинейными, криволинейными и спиральными или иначе кольцевыми. Выбор осуществляется независимо от положения шва в пространстве. Все эти виды сочетаются со стыковым и нахлесточном соединениями. В зависимости от протяженности швы бывают сплошными и прерывистыми.

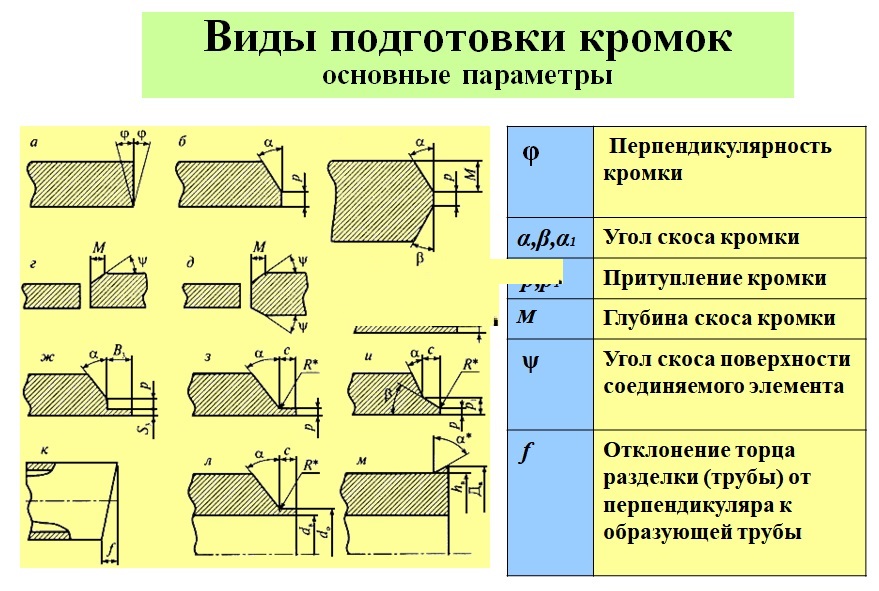

Подготовка кромок

Правильная подготовка кромок к свариванию является залогом получения качественного шва при его любых пространных положениях.

Подготовка к свариванию состоит из нескольких этапов:

- правка металла;

- разметка изделия;

- резка;

- зачистка соединений;

- небольшой подогрев;

- обработка кромок.

Правка выполняется в том случае, когда при транспортировке произошло деформирование изделий. Правка в горячем или холодном виде применяется в зависимости от размера изделия и сложности деформаций. Может выполняться вручную или с помощью приспособлений. Применяются молотки, кувалды, ручной пресс. При сложных повреждениях используют прессы с электродвигателями.

С помощью разметки задают необходимые размеры, обрезая лишние куски. При ручной разметке достаточно иметь линейку и штангенциркуль. Если разметка производится на партии одинаковых деталей, то используют шаблон. Чтобы получить нужный размер производят резку заготовок. Она бывает механическая и термическая путем плавления металла. Резку делают по нанесенным предварительно отметкам. Применяют также дуговую сварку, кислородный резак.

Зачистка изделий является важным этапом подготовки к свариванию. Нельзя оставлять на поверхности загрязнения, посторонние предметы и жировые пятна. Навредить может оксидная пленка. При химическом способе очистки детали погружают в емкость с химикатами.

Большую роль играет подготовка перед сваркой кромок. После зачистки им придают требуемую геометрическую форму. Для соединения тонких деталей кромку делают плоской, а для толстых изделий кромки делают в форме букв "V" или "X". Особенно актуальна подготовка кромок при сваривании труб. Правильный скос в этом случае снимет напряжение при эксплуатации.

Более качественной является холодная подготовка. Внимательного отношения требует сварка труб. На глубину снимаемого слоя влияет марка металла. Толщина стенок в месте сваривания должна быть одинаковой, а торец трубы перпендикулярным ее оси.

Интересное видео

Обозначение сварного контактного соединения на чертежах.

Государственная стандартизация подробно описывает аналогичные элементы с указанием допустимых размеров и обозначений:

- кромки — это края детали, которые соединяются во время сварки;

- зазоры — расстояние между кромками, обозначаются литерой b;

- притупление — нескошенный торец кромки, c;

- угол скоса — это острый угол между кромкой и торцом, β;

- аналогичный параметр между скошенными кромками — угол разделки, a;

- ширина шовного соединения на чертеже обозначается буквой e;

- катет шва — литера k;

- толщина — обозначается t у стыкового и α углового шва.

Термины, которыми оперирует ГОСТ

- толщину свариваемых деталей (от 0,3 до 6,0 мм). Возможно производство работ на деталях разной толщины. В этом случае расчеты производят на деталь с меньшей толщиной. При двукратном превышении одной толщины над другой все параметры увеличивают в 1,2 – 1,3 раза. Этот показатель, наряду с видом сплавляемых металлов и физико-механическим требованиями к изготавливаемым конструкциям задает все остальные параметры технологического процесса. В ГОСТе они представлены в виде таблиц;

- расчетные: диаметр точки плавления и ширины шва (не менее 1,5 – 16 мм). В пределах этих размеров произойдет застывание расплава и создание монолитного соединения;

- общую длину литого, перекрытого и неперекрытого участка шва. Это характеристика шовной сварки (при рассмотрении ее продольного сечения). Для обеспечения герметичности шва величина перекрытой зоны должна быть не менее 25% общей длины литого участка. В случае создания шва для металлов толщиной менее 0,3 мм размер перекрытия может быть уменьшен (без потери герметичности);

- величину (глубину) проплавления (от 20 до 95% толщины деталей в зависимости от их материала);

- расстояния между точками при разных схемах их расположения. Между центрами в одном ряду от 7 до 65 мм. Между рядами от 8,5 до 78 мм;

- количество рядов точек.

Нахлестка

Такой вид соединения часто применяют при точечной контактного вида сварке, если применять другую технологию, то получим большой расход материала и рабочего времени, а шов придётся проваривать с каждой стороны. Разделка кромок не производится, но они аккуратно обрезаются, чтобы исключить появление заусенцев при механическом разделении или наплывов при использовании газового резака. Торцы и прилегающая поверхность на расстоянии 20 мм от края зачищаются до блеска и обезжириваются.

Виды сварки

ГОСТ 15878 от 1979 года был выпущен взамен аналогичного документа, датированного 1970 годом выпуска — в нём были описаны основные виды контактных методик сварки, а также другие методы, некоторые из которых мы рассмотрим подробнее.

Точечная

Этот сварки методом небольшого по размерам контакта применяется во многих сферах человеческой деятельности: от строительства и до производства самолётов и ракет. Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

Принцип действия аппаратов точечной сварки предельно прост — металл в месте соединения мгновенно разогревается до температуры плавления с одновременным сильным сжатием с обеих сторон в результате получается прочный и эстетичный шов, выдерживающий любые нагрузки и колебания. Данный метод позволяет сократить до минимума время соединения металлов в одно целое. Применяется такая методика для прочного соединения листового материала и металлических стержней сваркой встык.

Рельефная

Шовная

Применяется для создания прямых и непрерывных швов — машина создаёт серию точек, на которые впоследствии накладываются аналогичные точки. В результате такой интенсивной атаки и создается прочное соединение, которое полностью соответствует требованиям ГОСТ. Применяются три вида методик:

- Непрерывный вариант. Создаётся ровный шов при постоянном механическом воздействии роликов на соединяемые поверхности и непрерывной подаче электрического потенциала. Такие аппараты работают весьма эффективно, но склонны к перегреву, а ролики из-за высоких нагрузок быстро выходят из строя — стираются контактные поверхности. Требуется предварительная обработка соединяемых деталей.

- При шаговом методе роликовый механизм постоянно контактирует с поверхностью сварки и давит на деталь, которая перемещается прерывисто, что позволяет избежать негативного воздействия перегрева и последующей деформации.

- Прерывистая линия характерна использованием пульсирующих импульсов. Заготовка находится в постоянном движении между двумя прижимными роликами, а точки постоянно перекрывают друг друга образуя герметичный шов..

Третий вариант используется чаще и пользуется большей популярностью, чем два предыдущих.

Конденсаторная

ГОСТ на конденсаторную сварку легко можно найти в перечне соответствующих документов, а аналогичная технология была разработана ещё в начале прошлого века и за время использования не претерпела существенных изменений, зарекомендовав себя надёжным и простым способом соединения металлов. Сварочный агрегат имеет простую конструкцию, на электросеть оказывается небольшая нагрузка, а производительность при этом довольно высокая.

Суть процесса схожа с контактной сваркой, только здесь подача тока происходит импульсно и мощно, для чего используются мощные конденсаторы, отличающиеся большой ёмкостью.

Схематическое изображение конденсаторной сварки.

Контактная сварка по способам создания неразъемных соединений в указанном стандарте разделяется на такие виды:

Принципиально первый способ подразумевает создание сварного соединения в точке, на которую воздействует торец стержневого электрода. Он передает сдавливающее усилие и электрический заряд. Диаметр литого ядра в точке напрямую зависит от рабочего диаметра стержня. При этом в процессе могут участвовать одновременно несколько электродов для создания множества отдельных точек (например: изготовление арматурных сеток).

Основное отличие рельефной контактной сварки от предыдущей заключается в том, что размер литого ядра зависит от параметров выступов (рельефов) на свариваемых деталях. Рельефы создают в процессе заготовительных операций.

Наличие дополнительной технологической операции сужает область применения такого способа сварки.

По своей форме (вид сверху) рельефы могут быть:

При этом стандарт оговаривает, что при обоих способах сварки точки могут быть расположены:

- в виде цепочки (однорядный и многорядный вариант). При этом осевые линии точек совпадают и (или) идут параллельно друг другу;

- в шахматном порядке (многорядный вариант). Когда осевые линии точек в плане имеют сдвиг относительно друг друга на определенный шаг.

В шовной сварке цепочка из отдельных точек, перекрывающих друг друга, создается не отдельными стержнями, а вращающимися дисками. Механизм протекания процесса аналогичен описанному выше, однако, непрерывный шов позволяет повысить прочностные характеристики и герметичность шва.

Эти важные преимущества используют при изготовлении конструкций, к которым предъявляют повышенные требования. Стандарт относит их к категории А. Например: сосуды под давлением, пролеты мостов, арматура для ответственных железобетонных конструкций.

К категории Б отнесены остальные группы сварных соединений.

Принятие решения об отнесении соединения к каждой из групп происходит на стадии проектирования. При этом также учитывают степень технологичности процесса.

Обозначение на чертежах

Сварщик должен читать чертёж, как говорится с листа — от этого зависит правильное выполнение сварочных работ. Все виды сварки указываются на чертежах согласно требованиям ГОСТ, где прописаны виды обозначений, например:

- сплошная линия — это видимый шов;

- пунктир — это невидимая часть шва;

- контуры с указанием числа — это многослойные конструкции.

| Сварной угол | Литера | Дополнительные сведения |

| Стыковой | С | тип шва плюс тип сварки |

| Угловой | У | шов + катет угла + точка шва + тип сварки |

| Тавровый | Е | шов + катет угла + тип сварки |

| Внахлёст | Н | диаметр сварной точки, ширина сварки роликового пита |

И. Р. Николаевкий, образование: колледж, специальность: мастер-сварщик, опыт работы с 2001 года: «Молодые исполнители обязаны разбираться в обозначениях, приведённых в ГОСТ, чтобы правильно выполнять порученные виды сварки и не допускать ошибок, негативно влияющих на качество и надёжность сварного соединения».

Конструктивные элементы сварных соединений, выполненных контактной шовной сваркой

| мм | |||||||

| Способ сварки | Группа соединения | не менее | Однорядный шов не менее | не менее | с, не менее | ||

| Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы | ||||||

| 0,3 | 2,5 | 6 | 8 | 9,0 | |||

| Св. 0,3 до 0,4 | 2,7 | 7 | 10 | ||||

| Св. 0,4 до 0,6 | 3,0 | 8 | 10 | 12,0 | |||

| Св. 0,6 до 0,7 | 3,3 | 9 | 12 | 11 | 13,0 | ||

| Св. 0,7 до 0,8 | 3,5 | 10 | 13 | 15,5 | |||

| Св. 0,8 до 1,0 | 4,0 | 11 | 14 | 15 | 18,0 | ||

| Св. 1,0 до 1,3 | 5,0 | 13 | 16 | 17 | 20,5 | ||

| Св. 1,3 до 1,6 | 6,0 | 14 | 18 | 20 | 24,0 | ||

| Св. 1,6 до 1,8 | 6,5 | 15 | 19 | 22 | 26,0 | ||

| Св. 1,8 до 2,2 | 7,0 | 17 | 20 | 25 | 30,0 | ||

| Св. 2,2 до 2,7 | 8,0 | 19 | 22 | 30 | 36,0 | ||

| Св. 2,7 до 3,2 | 9,0 | 21 | 26 | 35 | 42,0 | ||

| Св. 3,2 до 3,7 | 10,5 | 24 | 28 | 40 | 48,0 | ||

| Св. 3,7 до 4,2 | 12,0 | 28 | 32 | 45 | 54,0 | ||

| Св. 4,2 до 4,7 | 13,0 | 31 | 36 | 50 | 60,0 | ||

| Св. 4,7 до 5,2 | 14,0 | 34 | 40 | 55 | 66,0 | ||

| Св. 5,2 до 5,7 | 15,0 | 38 | 46 | 60 | 72,0 | ||

| Св. 5,7 до 6,0 | 16,0 | 42 | 50 | 65 | 78,0 | ||

Примечание. Допускается уменьшение размеров ипри этом размер должен соответствовать указанным в таблице.

| мм | |||||||

| Способ сварки | Группа соединения | не менее | Однорядный шов не менее | не менее | с, не менее | ||

| Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы | ||||||

| 0,3 | 1,5 | 4 | 6 | ||||

| Св. 0,3 до 0,4 | 1,7 | 5 | 7 | 7 | 8,5 | ||

| Св. 0,4 до 0,5 | 2,0 | 6 | 8 | 8 | 10,0 | ||

| Св. 0,5 до 0,6 | 2,2 | 7 | 9 | ||||

| Св. 0,6 до 0,8 | 2,5 | 8 | 10 | 10 | 12,0 | ||

| Св. 0,8 до 1,0 | 3,0 | 9 | 12 | 12 | 15,0 | ||

| Св. 1,0 до 1,3 | 3,5 | 10 | 13 | 14 | 16,5 | ||

| Св. 1,3 до 1,6 | 4,0 | 11 | 14 | 16 | 18,0 | ||

| Св. 1,6 до 1,8 | 4,5 | 12 | 15 | 18 | 19,5 | ||

| Св. 1,8 до 2,2 | 5,0 | 13 | 16 | 20 | 24,0 | ||

| Св. 2,2 до 2,7 | 6,0 | 15 | 18 | 23 | 27,0 | ||

| Св. 2,7 до 3,2 | 7,0 | 17 | 20 | 26 | 31,0 | ||

Примечание. Допускается уменьшение размеров и при этом размер должен соответствовать указанным в таблице.

| мм | ||||

| Способ сварки | Группа соединения | не менее | Однорядный шов не менее | |

| 0,3 | 2,5 | 5 | ||

| Св. 0,3 до 0,4 | 2,7 | |||

| Св. 0,4 до 0,6 | 3,0 | 6 | ||

| Св. 0,6 до 0,7 | 3,3 | |||

| Св. 0,7 до 0,8 | 3,5 | 7 | ||

| Св. 0,8 до 1,0 | 4,0 | 8 | ||

| Св. 1,0 до 1,3 | 5,0 | 10 | ||

| Св. 1,3 до 1,6 | 6,0 | 12 | ||

| Св. 1,6 до 1,8 | 6,5 | 13 | ||

| Св. 1,8 до 2,2 | 7,0 | 14 | ||

| Св. 2,2 до 2,7 | 8,0 | 16 | ||

| Св. 2,7 до 3,2 | 9,0 | 18 | ||

| Св. 3,2 до 3,7 | 10,5 | 21 | ||

| Св. 3,7 до 4,2 | 12,0 | 22 | ||

| Св. 4,2 до 4,7 | 13,0 | 24 | ||

| Св. 4,7 до 5,2 | 14,0 | 26 | ||

| Св. 5,2 до 5,7 | 15,0 | 28 | ||

| Св. 5,7 до 6,0 | 16,0 | 30 | ||

| мм | ||||

| Способ сварки | Группа соединения | не менее | Однорядный шов не менее | |

| 0,3 | 1,5 | 3,0 | ||

| Св. 0,3 до 0,4 | 1,7 | |||

| Св. 0,4 до 0,5 | 2,0 | 4,0 | ||

| Св. 0,5 до 0,6 | 2,2 | |||

| Св. 0,6 до 0,8 | 2,5 | 5,0 | ||

| Св. 0,8 до 1,0 | 3,0 | 6,0 | ||

| Св. 1,0 до 1,3 | 3,5 | |||

| Св. 1,3 до 1,6 | 4,0 | 8,0 | ||

| Св. 1,6 до 1,8 | 4,5 | 9,0 | ||

| Св. 1,8 до 2,2 | 5,0 | 10,0 | ||

| Св. 2,2 до 2,7 | 6,0 | 12,0 | ||

| Св. 2,7 до 3,2 | 6,5 | 13,0 | ||

| Св. 3,2 до 3,7 | 7,0 | 14,0 | ||

| Св. 3,7 до 4,2 | 8,0 | 16,0 | ||

| Св. 4,2 до 4,7 | 9,0 | 18,0 | ||

| Св. 4,7 до 5,2 | 10,0 | 20,0 | ||

| Св. 5,2 до 5,7 | 11,0 | 22,0 | ||

| Св. 5,7 до 6,0 | 12,0 | 24,0 | ||

| мм | |||||

| Однорядный шов не менее | |||||

| Способ сварки | Группа соединения | не менее | Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы | |

| 0,3 | 2,5 | 6 | |||

| Св. 0,3 до 0,4 | 7 | 10 | |||

| Св. 0,4 до 0,6 | 3,0 | 8 | |||

| Св. 0,6 до 0,8 | 3,5 | 10 | 12 | ||

| Св. 0,8 до 1,0 | 4,0 | 11 | 14 | ||

| Св. 1,0 до 1,3 | 5,0 | 13 | 16 | ||

| Св. 1,3 до 1,6 | 6,0 | 14 | 18 | ||

| Св. 1,6 до 1,8 | 6,5 | 15 | 19 | ||

| Св. 1,8 до 2,2 | 7,0 | 17 | 20 | ||

| Св. 2,2 до 2,7 | 7,5 | 19 | 22 | ||

| Св. 2,7 до 3,2 | 8,0 | 21 | 26 | ||

| Св. 3,2 до 3,7 | 9,0 | 24 | 28 | ||

| Св. 3,7 до 4,0 | 10,0 | 28 | 30 | ||

| мм | |||||

| Однорядный шов не менее | |||||

| Способ сварки | Группа соединения | не менее | Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы | |

| 0,3 | 1,5 | 4 | 6 | ||

| Св. 0,3 до 0,4 | 1,7 | 5 | 7 | ||

| Св. 0,4 до 0,5 | 2,0 | 6 | 8 | ||

| Св. 0,5 до 0,6 | 2,2 | 7 | 9 | ||

| Св. 0,6 до 0,8 | 2,5 | 8 | 10 | ||

| Св. 0,8 до 1,0 | 3,0 | 9 | 12 | ||

| Св. 1,0 до 1,3 | 3,5 | 10 | 13 | ||

| Св. 1,3 до 1,6 | 4,0 | 11 | 14 | ||

| Св. 1,6 до 1,8 | 4,5 | 12 | 15 | ||

| Св. 1,8 до 2,2 | 5,0 | 13 | 16 | ||

| Св. 2,2 до 2,7 | 6,0 | 15 | 18 | ||

| Св. 2,7 до 3,2 | 7,0 | 17 | 20 | ||

Группа соединения должна быть установлена при проектировании в зависимости от требований к сварной конструкции и особенностей технологического процесса сварки.

4. Величина нахлестки для многорядных швов при цепном расположении точек ; при шахматном расположении точек .

5. В зависимости от вида нахлестки сварного соединения величину нахлестки следует определять в соответствии с черт. 4.

Какой вид сварного соединения обозначается БП?

Сведения о лаборатории контроля качества сварных соединений

| Программа. Лист 1 | Программа. Лист 2 | Программа. Лист 3 | Программа. Лист 4 | Программа. Лист 5 | Программа. Лист 6 |

| Заключение АЦСТ. Лист 1 | Заключение АЦСТ. Лист 2 | Заключение АЦСТ. Лист 3 | Заключение АЦСТ. Лист 4 |

| Заключение АЦСТ. Лист 5 | Заключение АЦСТ. Лист 6 | Заключение АЦСТ. Лист 7 | Заключение АЦСТ. Лист 8 |

| Лаборатория неразрушающего контроля. 1 | Лаборатория неразрушающего контроля. 2 | Лаборатория неразрушающего контроля. 3 | Лаборатория неразрушающего контроля. 4 |

| Свидетельство НАКС | Приложение к Свидетельству. Лист 1 из 2 | Приложение к Свидетельству. Лист 2 из 2 |

Для металлических материалов

РД (111) – Ручная дуговая сварка покрытыми электродами. РДН (111) – Ручная дуговая наплавка покрытыми электродами. РАД (141) – Ручная аргонодуговая сварка неплавящимся электродом. РАДН (141) – Ручная аргонодуговая наплавка. МП (135) – Механизированная сварка плавящимся электродом в среде активных газов и смесях. МПН (135) – Механизированная наплавка плавящимся электродом в среде активных газов и смесях. МАДП (131) – Механизированная аргонодуговая сварка плавящимся электродом. МАДПН (131) – Механизированная аргонодуговая наплавка плавящимся электродом. МПГ (136) – Механизированная сварка порошковой проволокой в среде активных газов и смесях. МПГН (136) – Механизированная наплавка порошковой проволокой в среде активных газов и смесях. МПИ (137) – Механизированная сварка порошковой проволокой в среде инертных газов и смесях. МПИН (137) – Механизированная наплавка порошковой проволокой в среде инертных газов и смесях. МПС (114) – Механизированная сварка самозащитной порошковой проволокой. МПСН (114) – Механизированная наплавка самозащитной порошковой проволокой. МЛСН (114) – Механизированная наплавка самозащитной порошковой лентой. МСОД (113) – Механизированная сварка открытой дугой легированной проволокой. МФ (121) – Механизированная сварка под флюсом. МДС (781) – Механизированная дуговая приварка шпилек (стержней). МКС (782) – Механизированная контактная приварка шпилек (стержней). АФ (12) – Автоматическая сварка под флюсом 2 . АФПН (12) – Автоматическая наплавка проволочным электродом под флюсом. АФЛН (12) – Автоматическая наплавка ленточным электродом под флюсом. АФДС (782) – Автоматическая дуговая приварка под флюсом шпилек (стержней). ААД (141) – Автоматическая аргонодуговая сварка неплавящимся электродом. ААДН (141) – Автоматическая аргонодуговая наплавка неплавящимся электродом. ААДП (131) – Автоматическая аргонодуговая сварка плавящимся электродом. ААДПН (131) – Автоматическая аргонодуговая наплавка плавящимся электродом. АПГ (135) – Автоматическая сварка плавящимся электродом в среде активных газов и смесях. АПГН (135) – Автоматическая наплавка плавящимся электродом в среде активны хгазов и смесях. АППГ (136) – Автоматическая сварка порошковой проволокой в среде активных газов и смесях. АППГН (136) – Автоматическая наплавка порошковой проволокой в среде активных газов и смесях. АПИ (137) – Автоматическая сварка порошковой проволокой в среде инертных газов и смесях. АПИН (137) – Автоматическая наплавка порошковой проволокой в среде инертных газов и смесях. АПС (114) – Автоматическая сварка самозащитной порошковой проволокой. АПСН (114) – Автоматическая наплавка самозащитной порошковой проволокой. АЛСН (114) – Автоматическая наплавка самозащитной порошковой лентой. П (15) – Плазменная сварка. ППН (15) – Плазменная наплавка проволокой сплошного сечения. ПНП (15) – Плазменная наплавка порошком. ЭШ (72) – Электрошлаковая сварка. ЭЛ (76) – Электронно-лучевая сварка. Г (3) – Газовая сварка. ГН (3) – Газовая наплавка. КТС (21) – Контактная точечная сварка. КСС (25) – Контактная стыковая сварка сопротивлением. КСО (24) – Контактная стыковая сварка оплавлением. ВЧС (291) – Высокочастотная сварка. ИН – Наплавка с индукционным нагревом. Т (71) – Термитная сварка. К (43) – Кузнечная сварка. ПАК (91) – Пайка. Л (52) – Лазерная сварка.

Читать также: Приспособление для бортировки колес своими руками

Для полимерных материалов

НИ – Сварка нагретым инструментом. ЗН – Сварка с закладными нагревателями. НГ – Сварка нагретым газом. Э – Экструзионная сварка.

Примечание. В скобках указано условное обозначение процессов по ISO 4063.

Сварное соединение — неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Нестандартные случаи

Как обозначается сварочный шов на чертеже, если его габариты не укладываются в рамки ГОСТов? В такой ситуации в конструкторскую документацию следует вписать размеры всех его элементов.

Тогда исполнитель, в процессе непосредственного решения задачи, сможет добиться нужного качества результата даже с учетом действия остаточных напряжений. Последние появляются из-за деформации укорочения (которая возникает из-за неравномерного нагрева поверхностей) и распределяются в зависимости от выбранного режима, геометрии и других факторов. Толщину заготовок тоже нельзя сбрасывать со счетов, ведь она способна спровоцировать плоские или объемные напряжения.

Виды снятия кромок

Выполнять их допустимо как снаружи, так и с изнанки, под какими угодно углами – исходя из толщины металла. Они могут быть:

- перпендикулярные – под 90 0, заготовки должны быть до 3 мм, при условии, что высокотемпературная обработка односторонняя, до 8 мм – двусторонняя, от 4 до 8 мм, это стальные листы.

- остроугольные – под 45–60 0, для деталей со стенками не уже 20 мм;

- X-образные – с двойным скосом, актуальны для 12–40-миллиметровых предметов;

- V-формы – выполняются только на одном торце, подходят для плоских объектов в 4–26 мм.

Для обеспечения должного уровня прочности следует оставлять между кромками расстояние в 4 мм.

Геометрические характеристики

Как уже было сказано выше, геометрия швов зависит от вида соединения. Основные геометрические размеры сечений стыковых и угловых сварочных швов представлены на следующем рисунке:

- где S – толщина деталей;

- е – ширина сварного шва;

- g – выпуклость;

- m – вогнутость;

- h – глубина проплавления;

- t – толщина сварного шва;

- b – зазор в соединении;

- k – катет углового шва;

- p – высота;

- a – толщина.

На геометрические размеры влияет тип соединения и толщина свариваемых изделий. Эти показатели приведены в следующей таблице.

Таблица с типами сварных соединений

Из представленной информации понятно, что все геометрические размеры сварных швов и соединяемых деталей связаны между собой. Особняком стоит длина этих элементов сварных конструкций. Она зависит только от нагрузки на соединение и совершенно не зависит от геометрии сечения шва. Минимальная длина сварного шва должна обеспечивать прочность соединения, при превышении максимального значения общей нагрузки на 20%. Часто проварка изделий осуществляется по всей длине контакта, но во многих случаях сварка выполняется короткими отрезками, обеспечивающими необходимую прочность соединения. Для строительных конструкций расчет длины сварного шва по СНиП II-23-81 осуществляется исходя из этих критерий.

Расчет геометрии стыкового шва

Методика проверки швов для этого вида полностью расписана в следующих нормативных документах: СНиП II-23-81 п.11.1 и СП 16.13330.2011 п.14.1.14. В этих документах представлены разные способы расчета, но все они являются производными от следующей математической формулы:

Формула расчета геометрии стыкового шва

- где N – максимальная сила растяжения или сжатия;

- t – минимальная толщина свариваемых деталей;

- lw – длина шва;

- Rwy – сопротивление нагрузке;

- γс – табличный коэффициент.

При таком виде соединения оно проваривается на всю длину контакта, следовательно длина шва равна длине стыков свариваемых деталей, уменьшенной на 2t, удвоенную толщину металла. Ширина шва зависит от формы разделки кромок и толщины деталей. Схемы расчетных варианты соединений встык показаны на следующих рисунках.

Схемы расчетных варианты соединений встык

Если в ходе сварочных работ используются материалы в соответствии с приложением 2 СНиП II-23-81 в расчет не производится, только осуществляется визуальный контроль качества выполненных соединений.

Расчет геометрии углового шва

Расчет геометрических размеров угловых сварных швов при воздействии нагрузки, проходящей по оси центра тяжести производится по выбранному сечению, наиболее опасному в этом соединении. Это может быть расчет по сечению металла шва или границ сплавления материалов. На ниже приведенном рисунке представлены оба сечения.

Схема геометрии углового шва

В таком виде сварных соединений действуют напряжения различного характера, но доминирующей нагрузкой является срезающая сила. Проверка угловых сварных швов производится по следующим формулам.

Формула расчета по металлу шва

Формула расчета по границе сплавления

где N – максимальная сила растяжения или сжатия; βf и βz – табличные коэффициенты для стали; kf – длина катета сварного шва; lw – длина; Rwf – расчетное сопротивление на срез; Rwz – то же но в зоне сплавления; γс – табличный коэффициент условий эксплуатации; γwf и γwz – то же, но для разных условий эксплуатации.

Главной геометрической характеристикой всех угловых швов является размер их катета, т. е. толщина по границам сплавления. Размер катета зависит от толщины деталей, материала и способа сварки. Выбрать значение этого геометрического параметра можно в нижеприведенной таблице.

Таблица минимальных катетов углового шва

Инструменты для контроля размеров швов

Измеритель геометрических параметров сварных швов – это специализированный инструмент, с помощью которого можно произвести замер основных характеристик этих элементов сваренных конструкций. Среди всего разнообразия таких измерительных инструментов можно выделить следующие группы изделий: шаблоны, универсальные измерители и устройства, специализированные на замере одного параметра. В набор профессионального сварщика состоит из нескольких таких инструментов, позволяющих произвести замер как подготовленных к сварке деталей, так и самого сварного шва.

Заключение

Выше представленная информация актуальна для соединений, выполненных с использованием ручной электродуговой сварки. Размеры сварного шва при полуавтоматической сварке рассчитываются по другим методикам. Следует заметить, что все геометрические размеры сварных швов жестко завязаны на толщину свариваемых деталей и максимальную нагрузку, которую должна выдержать вся конструкция!

Читайте также: