Кантователь для сварки обечаек

Обновлено: 17.05.2024

Publication number RU95583U1 RU95583U1 RU2009138104/22U RU2009138104U RU95583U1 RU 95583 U1 RU95583 U1 RU 95583U1 RU 2009138104/22 U RU2009138104/22 U RU 2009138104/22U RU 2009138104 U RU2009138104 U RU 2009138104U RU 95583 U1 RU95583 U1 RU 95583U1 Authority RU Russia Prior art keywords tilter gear assembly bearings gearbox Prior art date 2009-10-14 Application number RU2009138104/22U Other languages English ( en ) Inventor Василий Иванович Карцев Сергей Аркадьевич Терёшин Original Assignee Открытое акционерное общество "Саратовский завод энергетического машиностроения" (ОАО "САРЭНЕРГОМАШ") Priority date (The priority date is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the date listed.) 2009-10-14 Filing date 2009-10-14 Publication date 2010-07-10 2009-10-14 Application filed by Открытое акционерное общество "Саратовский завод энергетического машиностроения" (ОАО "САРЭНЕРГОМАШ") filed Critical Открытое акционерное общество "Саратовский завод энергетического машиностроения" (ОАО "САРЭНЕРГОМАШ") 2009-10-14 Priority to RU2009138104/22U priority Critical patent/RU95583U1/ru 2010-07-10 Application granted granted Critical 2010-07-10 Publication of RU95583U1 publication Critical patent/RU95583U1/ru

Links

- Espacenet

- Global Dossier

- Discuss

- 238000003466 welding Methods 0.000 claims abstract description 26

- 230000003071 parasitic Effects 0.000 claims abstract description 3

- 238000005096 rolling process Methods 0.000 claims abstract description 3

- 238000004519 manufacturing process Methods 0.000 description 6

- 238000009434 installation Methods 0.000 description 5

- 239000007789 gas Substances 0.000 description 3

- XKRFYHLGVUSROY-UHFFFAOYSA-N argon Chemical compound data:image/svg+xml;base64,PD94bWwgdmVyc2lvbj0nMS4wJyBlbmNvZGluZz0naXNvLTg4NTktMSc/Pgo8c3ZnIHZlcnNpb249JzEuMScgYmFzZVByb2ZpbGU9J2Z1bGwnCiAgICAgICAgICAgICAgeG1sbnM9J2h0dHA6Ly93d3cudzMub3JnLzIwMDAvc3ZnJwogICAgICAgICAgICAgICAgICAgICAgeG1sbnM6cmRraXQ9J2h0dHA6Ly93d3cucmRraXQub3JnL3htbCcKICAgICAgICAgICAgICAgICAgICAgIHhtbG5zOnhsaW5rPSdodHRwOi8vd3d3LnczLm9yZy8xOTk5L3hsaW5rJwogICAgICAgICAgICAgICAgICB4bWw6c3BhY2U9J3ByZXNlcnZlJwp3aWR0aD0nMzAwcHgnIGhlaWdodD0nMzAwcHgnIHZpZXdCb3g9JzAgMCAzMDAgMzAwJz4KPCEtLSBFTkQgT0YgSEVBREVSIC0tPgo8cmVjdCBzdHlsZT0nb3BhY2l0eToxLjA7ZmlsbDojRkZGRkZGO3N0cm9rZTpub25lJyB3aWR0aD0nMzAwLjAnIGhlaWdodD0nMzAwLjAnIHg9JzAuMCcgeT0nMC4wJz4gPC9yZWN0Pgo8dGV4dCB4PScxMzguMCcgeT0nMTcwLjAnIGNsYXNzPSdhdG9tLTAnIHN0eWxlPSdmb250LXNpemU6NDBweDtmb250LXN0eWxlOm5vcm1hbDtmb250LXdlaWdodDpub3JtYWw7ZmlsbC1vcGFjaXR5OjE7c3Ryb2tlOm5vbmU7Zm9udC1mYW1pbHk6c2Fucy1zZXJpZjt0ZXh0LWFuY2hvcjpzdGFydDtmaWxsOiMzQjQxNDMnID5BPC90ZXh0Pgo8dGV4dCB4PScxNjUuNicgeT0nMTcwLjAnIGNsYXNzPSdhdG9tLTAnIHN0eWxlPSdmb250LXNpemU6NDBweDtmb250LXN0eWxlOm5vcm1hbDtmb250LXdlaWdodDpub3JtYWw7ZmlsbC1vcGFjaXR5OjE7c3Ryb2tlOm5vbmU7Zm9udC1mYW1pbHk6c2Fucy1zZXJpZjt0ZXh0LWFuY2hvcjpzdGFydDtmaWxsOiMzQjQxNDMnID5yPC90ZXh0Pgo8L3N2Zz4K data:image/svg+xml;base64,PD94bWwgdmVyc2lvbj0nMS4wJyBlbmNvZGluZz0naXNvLTg4NTktMSc/Pgo8c3ZnIHZlcnNpb249JzEuMScgYmFzZVByb2ZpbGU9J2Z1bGwnCiAgICAgICAgICAgICAgeG1sbnM9J2h0dHA6Ly93d3cudzMub3JnLzIwMDAvc3ZnJwogICAgICAgICAgICAgICAgICAgICAgeG1sbnM6cmRraXQ9J2h0dHA6Ly93d3cucmRraXQub3JnL3htbCcKICAgICAgICAgICAgICAgICAgICAgIHhtbG5zOnhsaW5rPSdodHRwOi8vd3d3LnczLm9yZy8xOTk5L3hsaW5rJwogICAgICAgICAgICAgICAgICB4bWw6c3BhY2U9J3ByZXNlcnZlJwp3aWR0aD0nODVweCcgaGVpZ2h0PSc4NXB4JyB2aWV3Qm94PScwIDAgODUgODUnPgo8IS0tIEVORCBPRiBIRUFERVIgLS0+CjxyZWN0IHN0eWxlPSdvcGFjaXR5OjEuMDtmaWxsOiNGRkZGRkY7c3Ryb2tlOm5vbmUnIHdpZHRoPSc4NS4wJyBoZWlnaHQ9Jzg1LjAnIHg9JzAuMCcgeT0nMC4wJz4gPC9yZWN0Pgo8dGV4dCB4PSczNS4wJyB5PSc1My42JyBjbGFzcz0nYXRvbS0wJyBzdHlsZT0nZm9udC1zaXplOjIzcHg7Zm9udC1zdHlsZTpub3JtYWw7Zm9udC13ZWlnaHQ6bm9ybWFsO2ZpbGwtb3BhY2l0eToxO3N0cm9rZTpub25lO2ZvbnQtZmFtaWx5OnNhbnMtc2VyaWY7dGV4dC1hbmNob3I6c3RhcnQ7ZmlsbDojM0I0MTQzJyA+QTwvdGV4dD4KPHRleHQgeD0nNTEuMCcgeT0nNTMuNicgY2xhc3M9J2F0b20tMCcgc3R5bGU9J2ZvbnQtc2l6ZToyM3B4O2ZvbnQtc3R5bGU6bm9ybWFsO2ZvbnQtd2VpZ2h0Om5vcm1hbDtmaWxsLW9wYWNpdHk6MTtzdHJva2U6bm9uZTtmb250LWZhbWlseTpzYW5zLXNlcmlmO3RleHQtYW5jaG9yOnN0YXJ0O2ZpbGw6IzNCNDE0MycgPnI8L3RleHQ+Cjwvc3ZnPgo= [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 230000001681 protective Effects 0.000 description 2

- 210000002381 Plasma Anatomy 0.000 description 1

- 238000004887 air purification Methods 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 230000000712 assembly Effects 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000000875 corresponding Effects 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 230000001264 neutralization Effects 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

Abstract

1. Кантователь для сборки под сварку трубных заготовок, характеризующийся тем, что представляет собой конструкцию, состоящую из сварной рамы 1, к которой монтированы две роликоопоры с изменяемым межосевым расстоянием, одна из них приводная 2, а вторая - холостая 3, роликоопоры установлены в подшипниках качения 4, закрепленных на качающихся опорах-кронштейнах 5, приваренных к валам поворота 6 и 7, кронштейны снабжены упорными платами, обеспечивающими фиксацию установленного межосевого расстояния, валы поворота соединены между собой через приваренные к ним рычаги автономными штоками двухполостного пневмоцилиндра 8, расположенного между упорами 9 рамы 1 с возможностью свободного перемещения по своей продольной оси и по вертикали, на оси одного вала поворота установлена паразитная шестерня 10, входящая в зацепление с шестерней 11, сидящей на валу редуктора, и с шестерней, сидящей на оси приводной роликоопоры 12, валы поворота вращаются в подшипниках скольжения, привод состоит из электродвигателя 13 и редуктора 14 с передаточным числом t=192,65, валы электродвигателя редуктора соединены втулочно-пальцевой муфтой 15, к кантователю подведена воздушная магистраль для обеспечения нормальной работы пневмоцилиндра, имеющая в своем составе устройство очистки сжатого воздуха и воздухораспределитель, а устройство для очистки сжатого воздуха изготавливается и устанавливается при необходимости. ! 2. Кантователь для сборки под сварку трубных заготовок по п.1, отличающийся тем, что роликоопоры 2 и 3 могут занимать две позиции под разные диаметры обечаек, что значительно расширяет диапазон применения кантователя. ! 3. Кантователь для с

Description

Полезная модель относится к производству цилиндрических конструкций, а именно к конструкциям устройств для сборки под сварку трубных заготовок из двух и более полуцилиндров.

Кантователь представляет собой конструкцию состоящую из сварной рамы 1, к которой монтированы две ролико-опоры с изменяемым межосевым расстоянием. Одна из них приводная 2, а вторая - холостая 3. Ролико-опоры установлены в подшипниках качения 4, закрепленных на качающихся опорах кронштейнах 5, приваренных к валам поворота 6 и 7. Кронштейны снабжены упорными платами, обеспечивающими фиксацию установленного межосевое расстояния. Валы поворота соединены между собой через приваренные к ним рычаги автономными штоками двухполостного пневмоцлиндра 8 расположенного между упорами 9 рамы I с возможностью свободного перемещения по своей продольной оси и по вертикали. На оси одного вала поворота установлена паразитная шестерня 10 входящая в зацепление с шестерней II сидящей на валу редуктора и с шестерней, сидящей на оси приводной ролико-опоры 12. Валы поворота вращаются в подшипниках скольжения. Привод состоит из электродвигателя 13 и редуктора 14, с передаточным числом t=192,65, спроектированным и изготовленным собственными силами. Валы электродвигателя редуктора соединены втулочно-пальцевой муфтой 15. К кантователю подведена воздушная магистраль для обеспечения нормальной работы пневмоцилиндра, имеющая в своем составе устройство очистки сжатого воздуха и воздухораспределитель. Устройство для очистки сжатого воздуха изготавливается и устанавливается при необходимости.

Поворотом рукоятки воздухораспределителя сжатый воздух подается в соответствующую полость пневмоцилиндра, который устанавливает ролико-опоры в заданное положение ставят рукоятку в нейтральное положение т.е. выключают пневмосистему. Ролико-опоры 2 и 3 могут занимать две позиции под разные диаметры обечаек, что значительно расширяет диапазон применения кантователя. Обечайки аппарата (сосуда) грузоподъемным средством подают и устанавливают на ролико-опоры кантователя. Включают пневмоцилиндр 17 сжатия установленных обечаек на роликах, производят прихватку (сборку) двух обечаек и более последовательно, включают привод ролико-опор для поворота обечайек в положение, удобное для сварки. Выключают привод и производят сварочные работы. После окончания сварочной операции обечайку транспортируют на следующую операцию и цикл повторяют.

Известны: устройство для сборки под сварку трубных заготовок для двух полуцилиндров, сборочно-сварочный вращатель-кантователь, установка для сварки цилиндрических конструкций из обечаек (патенты на изобретение RU №№2321484, 2210476, 46215)

Известно устройство для сборки под сварку трубных заготовок из двух полуцилиндров (патент на изобретение RU №2321484), относится к производству труб, а именно к конструкциям устройств для сборки под сварку трубных заготовок из двух полуцилиндров. Устройство содержит цепной заталкиватель, станину, на которой закреплены неподвижный нож и поворотные серповидные рычаги. Рычаги снабжены направляющими роликами, механизмами прижатия и неподвижным упором, закрепленным на одном конце каждого серповидного рычага. На тележке цепного заталкивателя закреплен нож. Неподвижный нож выполнен в виде дугообразных боковых направляющих с пазами для сварки, в которых с одинаковым шагом в шахматном порядке установлены ролики, образующие боковыми поверхностями две равноудаленные от оси устройства параллельные плоскости.

Устройство имеет существенный недостаток большие линейные размеры. большие площади необходимы для размещения оборудования в цехе, и не применимо для нашего производства.

Известен также сборочно-сварочный вращатель-кантователь (патент на изобретение RU №2210476), относится к сварочному оборудованию, в частности к устройствам для сборки и сварки кольцевых и иных швов. Изобретение направлено на снижение трудоемкости процесса сборки-сварки, повышение производительности сборочно-сварочного вращателя-кантователя, расширение ассортимента обрабатываемых изделий. На станине смонтированы передняя и задняя бабки с подшипниками, в которых установлены шпиндели. На станине и шпинделях размещены приспособления для ориентирования частей изделия относительно друг друга. Подшипники выполнены в виде втулок-ориентаторов с открытыми продольными пазами. В пазы с возможностью высвобождения введены штифты, вмонтированные в шпиндели перпендикулярно их осям.

Вращатель-кантователь имеет недостатком это значительные затраты на подготовку производственных площадей (необходим большой котлован при работе с большими заготовками) и изготовление очень массивных деталей вращателя-кантователя для изготовления сборок крупных типоразмеров.

Известна установка для сборки цилиндрических конструкций из обечаек (патент на изобретение RU №46215), относится к области сварки, в частности к устройствам для стыковки кольцевых кромок (кольцевых швов) обечаек при сборке секций цилиндрических корпусов аппаратов и сосудов. По сравнению с аналогами, заявленная установка обеспечивает повышение производительности и расширение технологических возможностей.

Установка содержит планшайбу с опорно-центрирующим механизмом, систему подачи защитного газа и сварочный автомат. Отличается простотой конструкции и регулировки при сварке обечаек разных диаметров.

Используется автомат плазменной сварки с поддувом защитного газа аргона с внутренней стороны свариваемых обечаек. При установке дополнительной стойки со шлифовальной головкой имеется возможность обработки кромки перед сваркой. Кроме того, установка (при смене насадки с каналами для подачи защитного газа), позволяет вести сварку продольных швов аппаратов.

Claims ( 3 )

1. Кантователь для сборки под сварку трубных заготовок, характеризующийся тем, что представляет собой конструкцию, состоящую из сварной рамы 1, к которой монтированы две роликоопоры с изменяемым межосевым расстоянием, одна из них приводная 2, а вторая - холостая 3, роликоопоры установлены в подшипниках качения 4, закрепленных на качающихся опорах-кронштейнах 5, приваренных к валам поворота 6 и 7, кронштейны снабжены упорными платами, обеспечивающими фиксацию установленного межосевого расстояния, валы поворота соединены между собой через приваренные к ним рычаги автономными штоками двухполостного пневмоцилиндра 8, расположенного между упорами 9 рамы 1 с возможностью свободного перемещения по своей продольной оси и по вертикали, на оси одного вала поворота установлена паразитная шестерня 10, входящая в зацепление с шестерней 11, сидящей на валу редуктора, и с шестерней, сидящей на оси приводной роликоопоры 12, валы поворота вращаются в подшипниках скольжения, привод состоит из электродвигателя 13 и редуктора 14 с передаточным числом t=192,65, валы электродвигателя редуктора соединены втулочно-пальцевой муфтой 15, к кантователю подведена воздушная магистраль для обеспечения нормальной работы пневмоцилиндра, имеющая в своем составе устройство очистки сжатого воздуха и воздухораспределитель, а устройство для очистки сжатого воздуха изготавливается и устанавливается при необходимости.

2. Кантователь для сборки под сварку трубных заготовок по п.1, отличающийся тем, что роликоопоры 2 и 3 могут занимать две позиции под разные диаметры обечаек, что значительно расширяет диапазон применения кантователя.

3. Кантователь для сборки под сварку трубных заготовок по п.1, отличающийся тем, что пневмоцилиндр 17 позволяет прижимать установленные две и более обечайки на роликах, после прихватки (сборки) обечаек производится их сварка.

RU2009138104/22U 2009-10-14 2009-10-14 Кантователь для сборки под сварку трубных заготовок RU95583U1 ( ru )

КАНТОВАТЕЛЬ УНИВЕРСАЛЬНЫЙ ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ СТЫКОВЫХ ШВОВ ЦИЛИНДРИЧЕСКИХ И КОНИЧЕСКИХ ОБЕЧАЕК Советский патент 1968 года по МПК B23K37/47

Известны кантователи для автоматической сварки обечаек цилиндрической и конической формы, содержащие передвижной сварочный автомат, устройства для зажатия и вращения свариваемого изделия, опоры и механизм привода изделия во вращение.

Описываемый кантователь отличается от известных тем, что в нем на раме установлены подвижная и неподвижная опоры, каждая из которых состоит из привода вращения, шпинделя и планшайбы с крестовиной, снабженной кулачками. Планшайба имеет механизмы передвижения крестовин, перемещением которых обеспечивается установка обечайки для вращения ее вокруг оси, проходящей через центр любого сечения. При этом привод вращения планшайб выполнен предварительно напряженным за счет включения в его кинематическую цепь нагрузочного устройства, представляющего собой редуктор, один из валов которого имеет хвостовик для динамометрического ключа.

Такое выполнение кантователя обеспечивает повышение качества сварочных швов за счет стабилизации скорости вращения обечайки при сварке и исключения скачков и биений, создаваемых при проходе пазового шва обечайки по каткам в катковых кантователях; возможность использования кантователя для сварки крупногабаритных - диаметром до 10 м и тяжелых - весом до 100 т изделий, а также обеспечивает стабилизацию вращения планшайб за счет устранения люфтов, упругих деформаций элементов привода и влияния внешних неуравновешенных сил.

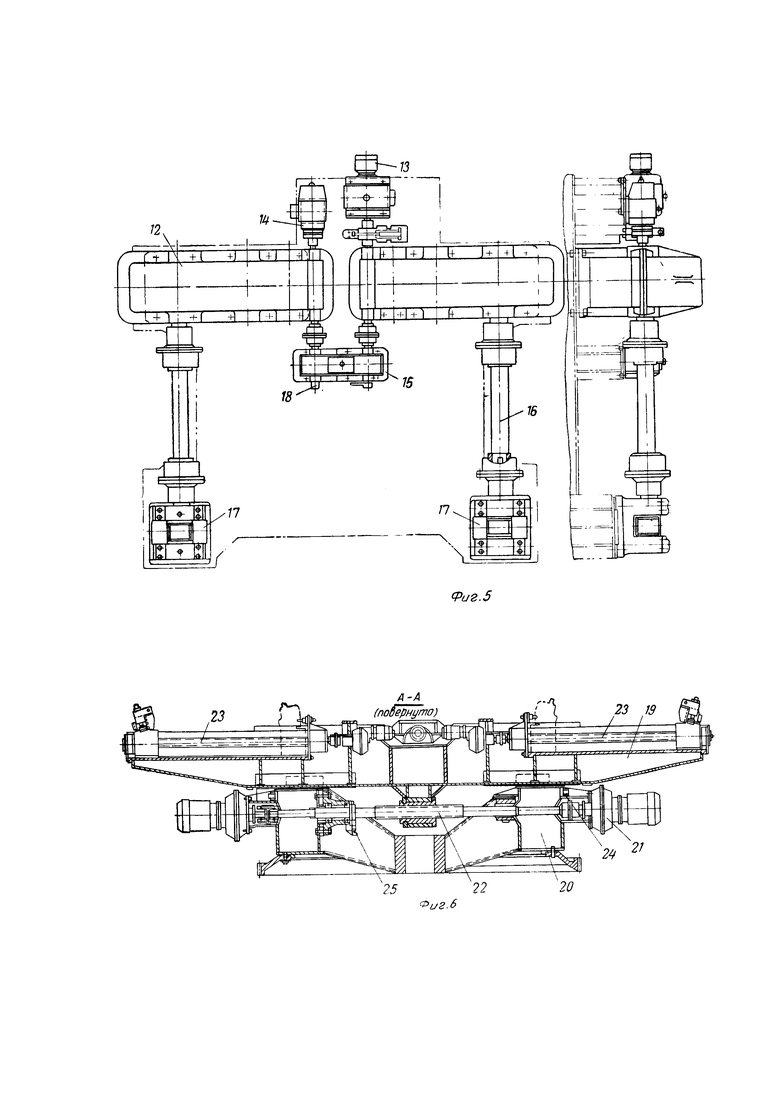

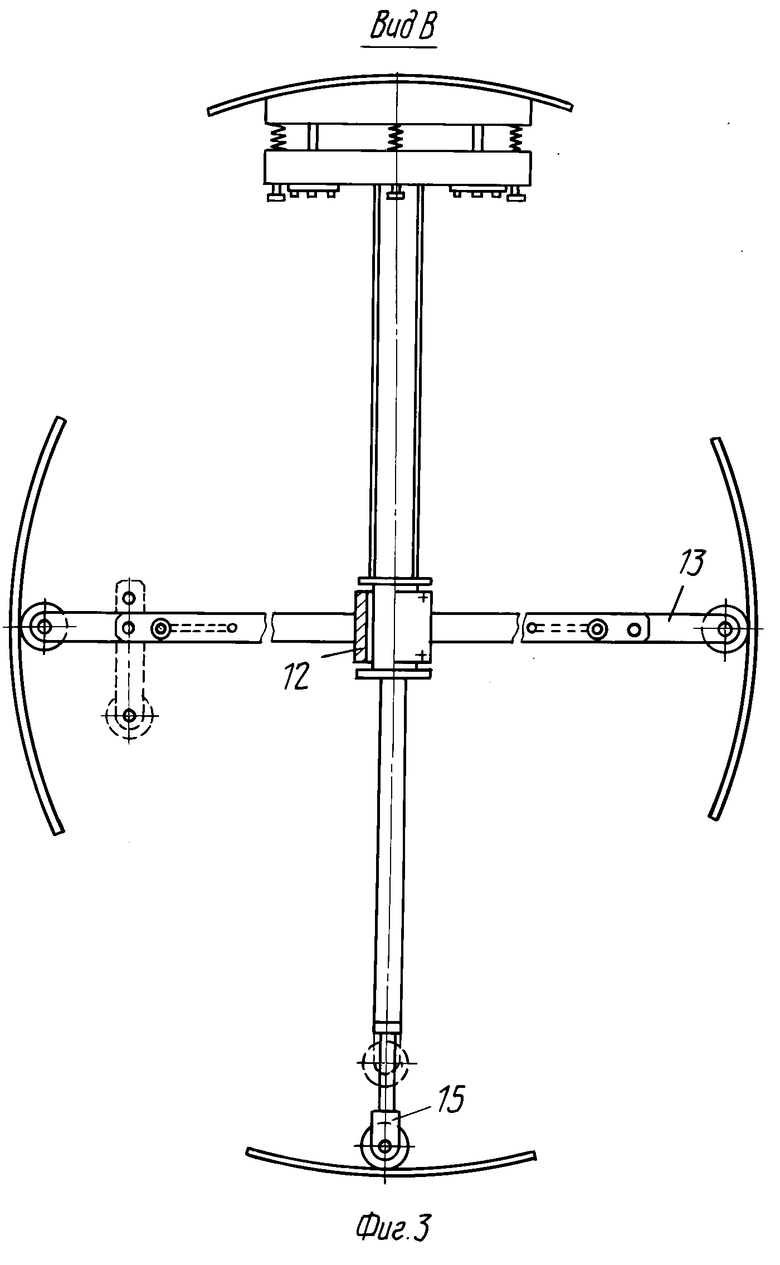

На фиг. 1-3 представлен общий вид кантователя в трех проекциях; на фиг. 4 - рама с механизмами наклона; на фиг. 5 - привод вращения; на фиг. 6 - планшайба с крестовиной.

Описываемый кантователь состоит из трех основных частей: рамы 1, неподвижной 2 и подвижной 3 опор с соответствующими механизмами, системами и узлами, снабженных сварочным балконом 4.

Рама представляет собой жесткую сварную конструкцию, установленную на штырях шарнирных опор 5, обеспечивающих совместно с механизмами наклона 6 установку ее под любым практически требуемым углом. На раме смонтированы неподвижная опора 2 и подвижная опора 3, для которой предусмотрены направляющие 7 и винтовой механизм передвижения 8. Неподвижная опора является - в смысле привода изделия во вращение - приводной, ведущей и состоит из привода вращения 9, шпинделя 10 и планшайбы 11.

Привод вращения 9 для обеспечения равномерного вращения изделия состоит из двух стандартных цилиндрических редукторов 12, электродвигателей 13 и генераторов 14. К высокооборотным концам обоих редукторов присоединяется нагрузочное устройство 15, а к низкооборотным концам - промежуточные валы 16 с шестернями 17, замыкающимися на ведомой шестерне планшайбы 11. Привод обеспечивает бесступенчатое регулирование вращения изменением напряжения в цепи статора электродвигателя магнитным усилителем. В качестве обратной связи стабилизации числа оборотов служит генератор 14. Нагрузочное устройство 15 представляет собой редуктор с передаточным числом, равным единице. Вращением его вала 18 динамометрическим ключом до заданного момента обеспечивается выбор допусковых зазоров, люфтов и упругих деформаций всех многочисленных элементов привода.

Планшайба 11 монтируется консольно на полом шпинделе 10 и снабжена крестовиной 19, перемещающейся в ее направляющих 20. На планшайбе смонтирован механизм передвижения крестовины, состоящий из двух вертикальных редукторов 21 и винтовой передачи 22. Крестовина снабжена четырьмя кулачками 23, механизмы перемещения которых также состоят из вертикальных редукторов и винтовой передачи; концевыми выключателями 24, а также шкалой отсчета перемещения кулачков.

Синхронизация хода крестовин обеих опор обеспечивается синхронизатором 25.

Планшайба 26 подвижной опоры, укрепляемая на шпинделе 27, является ведомой, а для перемещения опоры по раме предусмотрен установочный привод 28.

При работе кантователя синхронное или раздельное действие рассмотренных систем, узлов и деталей обеспечивает установку и качественный процесс сварки швов любых обечаек, включая крупногабаритные - диаметром до 10 м и тяжелые - весом до 100 т, цилиндрические и конические, с правильными и неправильными конусами. Сварка наружных стыковых швов обечаек производится сварочным автоматом, стационарно установленным на сварочном балконе 4, сварка внутренних швов - сварочным автоматом, установленным внутри обечайки. При сварке наружных и внутренних швов конических обечаек рама кантователя устанавливается с помощью механизмов наклона 6 в наклонное положение с таким расчетом, чтобы шов был горизонтальным.

Похожие патенты SU224725A1

- Н. А. Трофимов, Ю. Н. Белов, Д. А. Киселева, В. А. Сироткин, А. Л. Соболев, П. К. Савельев, Ю. М. Белов, В. Н. Миронов, В. П. Непобедимый, А. В. Козлов Н. Б. Фишбейн

- Косьмин Владимир Иванович

- Султанов Константин Михайлович

- Чепуренко Дмитрий Ефимович

- Сельков Виктор Кондратьевич

- Корелин Станислав Константинович

- Карчик Евгений Георгиевич

- Медников Александр Федорович

- Геллер Роман Нафтальевич

- Гуржий Иван Кириллович

- Розенман Лев Исидорович

- Мирчевский Петр Николаевич

- Мурзич Эдуард Яковлевич

- Коротков Рудольф Николаевич

- Носов Станислав Петрович

- Дидык Борис Алексеевич

- Сиднев Владимир Иванович

- Мочалов Владимир Ефимович

- Малышев Михаил Иванович

- Эпштейн Владимир Иосифович

- Левин Николай Дмитриевич

- Голубев Иван Михайлович

- Билая Татьяна Ивановна

- Чепуренко Дмитрий Ефимович

- Султанов Константин Михайлович

- Матвиенко Владимир Федорович

- Сельков Виктор Кондратьевич

- Кубарев Борис Павлович

- Райз Аркадий Ефимович

- Гулюк Александр Борисович

Иллюстрации к изобретению SU 224 725 A1

Формула изобретения SU 224 725 A1

1. Кантователь универсальный для автоматической сварки стыковых швов цилиндрических и конических обечаек, содержащий передвижной сварочный автомат и устройство для вращения свариваемого изделия, отличающийся тем, что, с целью повышения качества сварочных швов и возможности использования для сварки крупногабаритных и тяжелых изделий правильной и неправильной формы, на раме установлены две опоры, одна из которых подвижна и снабжена установочным механизмом, а устройство для зажатия и вращения обрабатываемого изделия выполнено с приводом вращения, шпинделем и планшайбой, на которой монтируется крестовина с кулачками и которая снабжена механизмами передвижения кулачков и крестовин.

2. Кантователь по п. 1, отличающийся тем, что, с целью стабилизации вращения планшайб и исключения скачков и продергиваний, в кинематическую цепь привода планшайбы включен редуктор с хвостовиком для динамометрического ключа на одном из валов, которым в приводе предварительно выбираются зазоры и люфты.

УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШВОВ ПРИ СВАРКЕ ПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ Российский патент 1994 года по МПК B23K37/06

Изобретение относится к электросварке, в частности к автоматической сварке, предназначено для предотвращения протекания расплавленного металла и формирования обратного шва и может применяться для сварки цилиндрических изделий, свариваемых за один проход.

Известно устройство с медным ползуном, охлаждаемым водой для формирования кольцевых швов при сварке цилиндрических резервуаров [1].

Также известна медная водоохлаждаемая подкладка, монтируемая снаружи обечайки для формирования наружных обратных швов [2].

В качестве прототипа принимается устройство [1]. Недостатком указанного устройства является то, что при вращении свариваемой обечайки его механизмы выполняют роль стабилизаторов положения ползуна, не давая ему отклониться от зоны сварки, а пружины, создающие необходимое усилие прижима ползуна, создают силы трения между ползуном и свариваемым изделием, чем вызывается быстрый износ ползуна. Кроме того, не исключена возможность прижога поверхности ползуна в районе сварочной ванны, так как вся тепловая нагрузка от сварки приходится на ограниченную зону ползуна. К недостаткам прототипа также можно отнести неоправданно сложный механизм возврата ползуна в исходное положение.

Целью изобретения является повышение срока службы за счет предотвращения износа и прижога подкладки.

Это достигается тем, что устройство снабжено механизмом возврата подкладки в исходное положение, выполненным в виде пневмоцилиндра с пневмораспределителем и концевыми выключателями, водилом и упорами, разгрузочным механизмом, выполненным в виде пневмоцилиндров и поршней, при этом на стойке закреплено с возможностью поворота водило, кинематически связанное со штоком пневмоцилиндра механизма возврата, упоры установлены на водиле с возможностью взаимодействия с концевыми выключателями, которые связаны с пневмораспределителем, водило кинематически связано с подкладкой, которая выполнена из формирующей части и основания, в основании размещены пневмоцилиндры разгрузочного механизма, штоки которых связаны с формирующей частью, а сами пневмоцилиндры связаны с пневмораспределителем механизма возврата.

В отличие от прототипа сварка осуществляется на всей длине подкладки, чем предотвращается прижог от тепловой нагрузки, сосредоточенной в одной точке. Таким образом можно сделать вывод, что заявляемое решение соответствует критерию "новизна".

Сравнение изобретения с прототипом показывает, что в отличие от прототипа практически исключается износ подкладки, вызванной трением подкладки о свариваемую обечайку, чем подтверждается критерий изобретения "существенные отличия".

На фиг.1 показано устройство со стороны механизма возврата; на фиг.2 - то же, вид сбоку; на фиг.3 - то же, со стороны распорного устройства.

Устройство состоит из тележки со стойкой 1, с закрепленными на ней корпусом подшипника 2 с подшипником скольжения 3, упорами 4, концевыми выключателями 5 и 6 и пневмопереключателем 7. Кроме того, на стойке на цапфе установлен пневмодвигатель 8. В подшипник 3 установлен консольный вал 9, на коротком конце которого насажено водило 10, соединенное со штоком пневмодвигателя 8. На водило 10 установлены упоры 11, взаимодействующими с концевыми выключателями 5 и 6. На консольном конце вала 9 установлена крестовина 12, на конце которой имеются откидные (для удобства заводки) ролики 13, фиксирующие устройства относительно оси обечайки. В направляющем пазу крестовины 12 установлена штанга 14, на одном конце которой расположен выдвижной ролик 15, устанавливаемый по внутреннему диаметру обечайки, а на другом - основание поджима 16, связанное с поджимной водоохлаждаемой подкладкой - ползуном 17, направляющими штырями 18 с насаженными на них пружинами 19. В цилиндры основания 16 установлены разгрузочные поршни, связанные с подкладкой 17.

Устройство работает следующим образом.

Свариваемые обечайки устанавливаются на ролики кантователя и тележка 1 продвигается до совпадения середины прокладки 17 со стыком свариваемых обечаек. Ролики 13 заштыриваются в рабочее положение по внутреннему диаметру обечайки, фиксируя ось штанги 14 относительно центра обечаек. Опускается и стопорится опорный ролик 15, подаются вода на охлаждение подкладки-ползуна 17 и воздух - на пневмораспределитель 7. Устройство готово к работе.

Включается привод кантователя, придавая вращение обечайке, и зажигается дуга сварочной головки. При этом полость А цилиндров основания 16 соединена с атмосферой и подкладка 17 прижата к обечайке усилием пружины 19. За счет сил трения между прокладкой 17 и обечайкой подкладка 17 увлекается во вращение совместно с обечайкой и происходит процесс сварки на водоохлаждаемой подкладке-ползуне. При нажатии упором 11 концевого выключателя 6 срабатывает пневмораспределитель 7 и подается воздух в полость А цилиндров основания 16 и полость цилиндра 8. При этом сжимаются пружины 19, снимая усилие подкладки-ползуна 17 на обечайку и одновременно штоком пневмодвигателя 8 поворачивается водило 10, возвращая подкладку 17 в исходное положение, в котором упор 11 нажимает концевой выключатель 5. При этом пневмораспределитель 7 сбрасывает воздух из полости А и полости пневмодвигателя 8, подкладка-ползун 17 прижимается к обечайке и процесс повторяется.

Возвращение подкладки-ползуна происходит в десятые доли секунды, она не отрывается от обечайки (прижимается остаточным регулируемым усилием) и поэтому процесс сварки происходит непрерывно.

Позиции 8 и 10 в сочетании с позициями 6, 11 и 7 представляют собой механизм возврата, а позиция 20, цилиндры основания 1 в сочетании с позицией 6, 11 и 7 - разгрузочное устройство.

Механизм передвижения - система кантователь - обечайка.

Использование изобретения позволяет применить автоматическую сварку обечаек с использованием подкладки-ползуна, при этом снижается трудоемкость монтажа подкладки, предотвращается ее износ и прижог, улучшается качество шва и повышается производительность труда.

Похожие патенты RU2022748C1

- Балашов Владимир Анатольевич

- Забутырин Сергей Иванович

- Метальников Иван Михайлович

- Мартенс Виктор Давыдович

- Смеянова Мариам Яковлевна

- Павлов Валентин Иванович

- Блекис Вадим Карлович

- Экизян Оган Дзарукович

- Линденбаум Ольга Николаевна

- Николаев Николай Лукьянович

- Павлуцкий Николай Иванович

- Казак Александр Стефанович

- Шапкина Вера Тихоновна

- Евстигнеева Римма Афанасьевна

- Кочка Оксана Федоровна

- Медалье Виктор Генрихович

- Михайлович Станислав Михайлович

- Распопов Виталий Гаврилович

- Петухова Антонина Александровна

- Друян Юрий Ибрагимович

- Кантарович Петр Борисович

- Сергеев Евгений Анатольевич

- Москвичев Антон Вячеславович

- Гирфанова Надежда Ивановна

- Смирнов Алексей Сергеевич

- Каменецкий Абрам Айзикович

- Сорвилин Николай Ефимович

- Фридман Рудольф Наумович

- Банников Петр Васильевич

- Наутный Константин Трофимович

- Стефанский Станислав Петрович

- Макутонин Юрий Михайлович

- Глазков Сергей Константинович

- Егоров Леонид Васильевич

- Каталхерман Марк Львович

- Фридман Рудольф Наумович

Иллюстрации к изобретению RU 2 022 748 C1

Реферат патента 1994 года УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШВОВ ПРИ СВАРКЕ ПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ

Изобретение относится к автоматической сварке цилиндрических изделий и предназначено для формирования обратного шва и предотвращения протекания расплавленного металла. Сущность изобретения: устройство содержит тележку со стойкой, с закрепленными на ней распорным механизмом и подпружиненной подкладкой, механизмом возврата подкладки в исходное положение, состоящим из пневмоцилиндра с пневмораспределителем и концевыми выключателями, водилом и упорами, разгрузочным механизмом, выполненным в виде пневмоцилиндров и поршней. Свариваемое изделие устанавливается на ролики кантователя и тележка продвигается до совпадения середины подкладки со стыком свариваемых обечаек. Подается вода на охлаждение подкладки-ползуна и воздух на пневмораспределитель. Включается привод кантователя и зажигается дуга сварочной головки. Усилием пружин подкладка-ползун прижата к обечайке и за счет сил трения увлекается во вращение совместно с обечайкой. Происходит процесс сварки. При нажатии упором концевого выключателя срабатывает пневмораспределитель и воздух сжимает пружины, при этом подкладка-ползун отжимается от обечайки, а шток пневмодвигателя возвращает подкладку-ползун в исходное состояние, при этом упор нажимает концевой выключатель, пневмораспределитель сбрасывает воздух и подкладка-ползун пружинами прижимается к обечайке. Процесс сварки повторяется. 3 ил.

Формула изобретения RU 2 022 748 C1

УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШВОВ ПРИ СВАРКЕ ПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ, содержащее тележку со стойкой, на которой закреплены с возможностью поворота распорный механизм и подпружиненная подкладка, отличающееся тем, что, с целью повышения срока службы за счет предотвращения износа и прожога подкладки, оно снабжено механизмом возврата подкладки в исходное положение, выполненным в виде пневоцилиндра с пневмораспределителем и концевыми выключателями, водила и упоров, разгрузочным механизмом, выполненным в виде пневмоцилиндров и поршней, при этом на стойке закреплено с возможностью поворота водило, кинематически связанное со штоком пневмоцилиндра механизма возврата, упоры установлены на водиле с возможностью взаимодействия с концевыми выключателями, которые связаны с пневмораспределителем, водило кинематически связано с подкладкой, которая выполнена из двух частей: формирующей и основания, в основании размещены пневмоцилиндры разгрузочного механизма, штоки которых связаны с формирующей частью, а сами пневмоцилиндры связаны с пневмораспределителем механизма возврата.

Кантователь для автоматической сварки продольных швов изделий типа балок В.С.Левадного Советский патент 1991 года по МПК B23K37/04

Реферат патента 1991 года Кантователь для автоматической сварки продольных швов изделий типа балок В.С.Левадного

Изобретение относится к сварке, в частности к кантователям для автоматической сварки продольных швов изделий типа балок. Цель - улучшение эксплуатационных характеристик, обеспечение картонки под сварку изделий разных типоразмеров, улучшение технологичности изготовления и транспортабельности. Кантователь содержит смонтированные на площадке 1 стойки 2 и 3, /,-образные элементы 4 и 5 с опорными разрезными кольцами 13. Внутри колец расположены зажимы. Один из зажимов установлен с возможностью фиксированного радиального перемещения. /Ј-образные элементы оснащены откидными пятами 6 и 7. Каждое поворотное кольцо оснащено механизмом фиксации положения ГР--горов 18 и 19 кольца 13. Благодаря этому обеспечивается доступ сварочной головки к сварочному стыку по всей длине изделия. 2 з. п. ф-лы, 4 ил.Формула изобретения SU 1 622 112 A1

Изобретение относится к сварке, в частности к кантователям для автоматической сварки продольных швов изделия типа балок.

Цель изобретения - улучшение эксплуатационных характеристик кантователя, обеспечение кантовки под сварку изделий разных типоразмеров; а также улучшение технологичности изготовления и транспортабельности.

На фиг. 1 изображен кантователь, общий вид; на фиг. 2 - опорное кольцо вид сбоку; на фиг. 3 - то же, вид спереди; на фиг. 4 - разъемное опорное кольцо.

Кантователь содержит площадку 1.

На площадке 1 установлена приводная 2 и опорная 3 стойки. Несущая рама выполнена составной из /.-образных элементов, причем на приводной стойке 2 смонтирован / -образный элемент 4, а на опорной стойке 3 - второй / -образный элемент 5. На свободных концах элементов 4 и 5 закреплены откидные пяты 6 и 7 на шарнирах 8 и 9 соответственно с возможностью упирания пятами 6 и 7 при монтаж- но-демонтажных работах в площадку 1.

Рабочее место оборудовано подъемно- транспортным устройством - грузоподъемным механизмом и строповочным приспособлением с крюком 10.

В рабочем положении пяты 6 и 7 соединены одна с другой штырем 11, замыкая элементы 4 и 5 в единую конструктив- ную цепь, несущую раму, являющуюся ложементом под свариваемое изделие 12.

Кантователь для автоматической сварки продольных швов изделий типа балок содержит поворотное опорное кольцо 13, роли- ко-опору 14 с подвижно в радиальном на- правлении вмонтированными зажимами 15 и 16 и роликами 17. Поворотное кольцо 13 составлено из двух секторов 18 и 19 Т-образного сечения.

Внутри поворотного кольца 13 зеркально ролико-опоре 14 на несущей раме уста- новлена (при непосредственной укладке на свариваемом изделии 12) роликоопора 20, фиксированная под расчетную высоту контргайкой 21. Высота роликоопоры 20 изменяется вращением горизонтально располо- женного двухступенчатого силового винта 22 на ступени 23 гайкой 24 большего диаметра с резьбой одного направления, а на ступени 25 гайкой 26 меньшего диаметра с резьбой противоположного направления вращения.

Ушки гаек 24 и 26 шарнирно соединены лапками 27 непосредстсвенно с ро- ликоопорой 20 и подвижным в радиальном, направлении ее основанием 28.

Секторы 18 и 19 снабжены грузовыми петлями 29 и 30 и механизмом 31 для фик- сации положения секторов колец 13.

Поворотное кольцо 13 выполнено разрезным. По обеим сторонам разреза 32 распо5

ложены грузовые петли 29 и 30. Причем в каждой роликоопоре, 14 и 20 имеются по меньшей мере по три ролика 17 с ребордами, охватывающими направляющие Т-образных сечений секторов 18 и 19 колец 13 и ролики расставлены друг от друга на расстоянии, превышающем ширину незакрываемой части разреза 32 в поворотном кольце 13.

Часть внутренних поверхностей секторов 18 и 19 оснащена зубьями 33 и 34, взаимодействующими (при стопорении от прово- рота поворотного кольца 13 относительно изделия 12) с зубьями зажимов 15 и 16.

В состав оборудования рабочего места входит велосипедная тележка с консолью 35, предназначенная для крепления и перемещения самоходных сварочных автоматов вместе с их горелкой и трубками, подающими и подбирающими флюс.

Кантователь работает следующим образом.

Монтаж кантователя для автоматической сварки продольных швов изделий типа балок производят последовательно. Первоначально на площадку 1 устанавливаются приводная 2 и опорная 3 стойки с закреплением их фундаментными болтами. Затем на шпиндель приводной стойки 2 и пиноль опорной стойки 3 монтируют -образные элементы 4 и 5 рамы. При сборке каждый из элементов опирается на площадку 1 пятами 6 и 7, откидывающимися в вертикальной плоскости вокруг шарниров 8 и 9 соответственно.

Предварительно зафиксировав строповочным приспособлением через крюк 10 грузоподъемного механизма свободные концы обоих /.-образных элементов 4 и 5, поворачивают пяты 6 и 7 одна навстречу другой вокруг шарниров 8 и 9 к линии горизонта и закрепляют пяты 6 и 7 между собой штырем 11, а затем, опустив крюк 10 грузоподъемного механизма, освобождают устройство от строповочного приспособления.

Для работы устройства поворотом шпинделя приводной стойки 2/-образные элементы 4 и 5 устанавливают в горизонтальное положение, и зафиксировав строповочным приспособлением через крюк 10 грузоподъемного механизма, укладывают свариваемое изделие 12, симметрично располагая его на /-образных элементах 4 и 5.

В зависимости от габаритов свариваемого изделия 12 подводят под него и укладывают между приводной 2 и опорной 3 стойками на площадку 1 необходимое для крепления количество поворотных колец 13 в разомкнутом виде (фиг. 4).

В роликоопорах 14 устанавливают зажимы 15 и 16, а затем роликоопоры 14 кладутся в каждое поворотное кольцо 13 так, что их ролики 17 охватывают ребордами Т-образные сечения секторов 18 и 19. На свариваемое изделие 12 под каждой роликоопорой 14 укладывают роликоопо- ры 20 и, отвинтив контргайку 21, вращением горизонтально расположенного двухступен- чатого силового винта 22 перемещают по ступени 23 гайку 24, а по ступени 25 - гайку 26. При этом гайки 24 и 26 увлекают за собой лапки 27 в противоположные стороны, так как на ступенях 23 и 25 двухступенчатого силового винта 22 резьбы вы- полнены противоположного друг относительно друга направления вращения, а вместе с лапками 27 перемещаются и основания 28. Отодвигают основание 28 от неподвижной части роликоопоры 20 на расчетную величи- ну разности внутреннего диаметра поворотного кольца 13 и суммы толщин неподвижных частей обеих роликоопор 14 и 20, изделия 12 и /(-образного элемента 4 или 5 соответственно.

Сдвиг основания 28 фиксируют контргай- кой 21 и, зафиксировав строповочным приспособлением обе грузовые петли 29 и 30 за крюк 10 грузоподъемного механизма, поднимают вместе с роликоопорой 14 секторы 18 и 19 до сжатия их в поворотное коль- цо 13. Это положение фиксируют винтовым замком 31 и, опустив крюк 10 грузоподъемного механизма, освобождают устройство от строповочного приспособления.

Такая технологическая операция осуществляется с каждым поворотным кольцом 13 до сжатия свариваемого изделия, прижимая таким образом изделия 12 к L -образные элементам 4 и 5 рамы кантователя.

Поворотом шпинделя приводной стойки 2 вращают /.-образные элементы 4 и 5 рамы и останавливают вращение при достижении удобного подхода к свариваемому стыку деталей изделия 12.

Поворотное кольцо 13 катят по роликам 17 вокруг свариваемого изделия 12 до совмещения выреза 32 с удобным подходом к свариваемому стыку изделия 12.

При попадании любого из роликов 17 в вырез 32 жесткость системы крепления не ослабевает потому, что в каждой ролико- опоре 14 и 20 по меньшей мере по три ролика 17 и расставлены они друг от друга на расстоянии, превышающем ширину разреза 32 в поворотном кольце 13, т. е. ни одна из опор 14 и 20 не проваливается в разрез 32.

Совмещение разреза 32 с удобным подходом к свариваемому стыку деталей из- делия 12 фиксируют принудительным вводом в радиальном направлении одного из зажимов 15 или 16 (того, что оказался в зоне соответствующих зубьев 33 или 34) во взаимодействие с ними.

Затем подводят и включают самоход- ный сварочный автомат и, например, с помощью велосипедной тележки с консолью 35 перемещают его вдоль свариваемого сты

ка деталей изделия 12. При этом горелка и трубки 36, подающие и подбирающие флюс (например при сварке под слоем флюса), самоходного сварочного автомата свободно проходят сквозь разрез 32 поворотного кольца 13 к свариваемому стыку изделия 12, обеспечивая непрерывность наложения продольных сварных швов.

Отведя в исходное положение велосипедную тележку с консолью 35, поворотом шпинделя приводной стойки 2 вращают L- образные элементы 4 и 5 рамы и останавливают вращение при достижении удобного подхода к следующему свариваемому стыку деталей изделия 12.

Зажимы 15 и 16 выводят из сцепления с зубьями 33 и 34 и катят поворотное кольцо 13 по роликам 17 вокруг свариваемого изделия 12 до совмещения разреза 32 с удобным подходом к следующему стыку изделия.

Цикл повторяется, как описано.

По завершении сварки зажимы 15 и 16 выводят из сцепления с зубьями 33 и 34 и, зафиксировав строповочным приспособлением обе грузовые петли 29 и 30 за крюк 10 грузоподъемного механизма, размыкают замок 31, затем опускают грузоподъемным механизмом оба сектора 18 и 19 вместе с роликоопорой 14 на площадку 1 и освобождают устройство от строповочного приспособления, разомкнутое поворотное кольцо 13 и ролнкоопора 14 остаются в их исходном положении.

Убрав роликоопоры 20, снимают готовые изделия 12 с X,-образных элементов 4 и 5 несущей рамы, используя строповку строповочного приспособления с крюком 10 грузоподъемного механизма.

Для демонтажа несущей рамы поворотом шпинделя приводной стойки 2 d-образные элементы 4 и 5 рамы устанавливают в горизонтальное положение и, зафиксировав строповочным приспособлением через крюк 10 грузоподъемного механизма концы обеих /-образных элементов 4 и 5 рамы, раскрепляют друг от друга пяты 6 и 7 путем извлечения штыря 1 I и поворачивают пяты 6 и 7 вокруг шарниров 8 и 9 до упирания пят 6 и 7 в площадку 1.

Затем опускают крюк 10 грузоподъемного механизма, освобождают один из /-образных элементов 4 или 5 от строповочного приспособления, а другой, подстраховывая вновь запущенным в работу грузоподъемным механизмом, последовательно снимают соответственно со шпинделя или пи- ноли опорных стоек 2 и 3.

Предлагаемый кантователь для автоматической сварки продольных швов изделий типа балок применим для изделий не только с различной геометрией сечения, но и для изделий по длине в большом диапэзоне, облегчает труд и повышает производительность.

1. Кантователь для автоматической сварки продольных швов изделий типа балок содержащий смонтированные на основании раму с поворотными опорными пальцами и зажимными элементами, смонтированными в каждом опорном кольце, отличающийся тем, что, с целью улучшения эксплуатационных характеристик кантователя, он оснащен стойками с неподвижным и подвижным в осевом направлении вращающимися центрами для рамы, зажимные элементы установлены с возможностью фиксированного поворота внутри кольца, каждое опорное кольцо выполнено разъемным, со

стоящим из секторов, оснащено винтовым механизмом фиксации положения секторов и грузовыми петлями, закрепленными на опорном кольце по обе стороны от разреза.

2.Кантователь по п. 1, отличающийся тем, что, с целью обеспечения сварки изделий различных типоразмеров, один из зажимных элементов установлен с возможностью фиксированного радиального перемещения. 3.Кантователь по п. 1, отличающийся тем, что, с целью улучшения технологичности изготовления и транспортабельности, рама выполнена составной из разъемных JL -образных элементов, каждый элемент рамы оснащен откидывающейся опорной пятой, закрепленной в месте разъема рамы, и штырем для соединения рамы.

Автоматический комплекс сварки обечаек на базе колонны INCZ, INTEGRAL

Комплект автоматического оборудования, входящего в состав предлагаемого сварочного комплекса, предназначен для выполнения кольцевых и продольных стыковых сварных соединений цилиндрических ёмкостей. Сварка выполняется автоматической дуговой сваркой под слоем флюса снаружи и изнутри.

Сварочный комплекс может использоваться для сварки цилиндрических ёмкостей из низкоуглеродистых, низколегированных и нержавеющих сталей при производстве энергетического оборудования, котлов, химического и нефтегазоперерабатывающего оборудования. На сварочном комплексе также может быть выполнена сварка прямолинейных стыковых швов листовых деталей (сварка плоских карт), наплавка плоских, кольцевых и круговых деталей.

Комплект оборудования автоматического комплекса включает в себя:

- Сварочная колонна INCZ 4×4 (на моторизованной рельсовой тележке, с вращением вокруг вертикальной оси вручную).

- Автоматическая сварочная головка INMZ9. Головка укомплектована моторизованным крестовым суппортом и инверторным источником питания 1000 А.

- Механическая система слежения за стыком.

- Система подачи и рециркуляции флюса (для работы требуется сжатый сухой воздух 6 атм.).

Сварочная колонна INCZ 4×4, INTEGRAL

Сварочная колонна с выдвижной подъёмной консолью, специально разработанная для полностью автоматической сварки. Вертикальная поворотная колонна и выдвижная горизонтальная консоль выполнены из стального профильного проката квадратного сечения и обеспечивают высокую прочность и надёжность силовой конструкции колонны. Колонна установлена на опорном подшипнике и имеет возможность вращения вокруг вертикальной оси, вращение ручное с механической фиксацией в любом положении.

На вертикальной колонне крепится седло, в котором располагается выдвижная консоль. Стальное седло консоли смонтировано на 4 регулируемых V-образных роликах; каждый ролик вращается на закрытом подшипнике и перемещается на эксцентриковой оси для точного выравнивания консоли. Ролики седла перемещаются по обработанным направляющим колонны, что гарантирует плавный подъем консоли. Седло с консолью перемещается по направляющим вертикальной колонны вверх и вниз при помощи многозвенной прочной роликовой цепи. Привод вертикального перемещения – зубчатый редуктор с электрическим двигателем переменного тока с инверторным частотным регулятором привода. Привод вертикального перемещения обеспечивает плавный, быстрый и точный подъём консоли на необходимую высоту.

Встроенный в колонну противовес облегчает работу привода вертикального перемещения, что обеспечивает плавное перемещение консоли вверх и вниз и надёжную фиксацию на необходимой высоте. Система безопасности предохраняет консоль от падения, делая работу сварочной колонны безопасной.

Прямоугольная выдвижная консоль имеет шлифованные направляющие по всей длине и высокоточную зубчатую рейку для перемещения внутри седла и поддерживается на 4 регулируемых V-образных роликах, смонтированных на седле, каждый вращается на закрытом подшипнике и перемещается на эксцентриковой оси, чтобы гарантировать точное выравнивание и безвибрационное движение автоматической сварочной головки.

Все элементы электрического оборудования колонны со степенью защиты IP 54. Напряжение питания всего электрооборудования колонны – 380 В, 3 фазы, частота 50 Гц. Шкаф с элементами электрического оборудования и пульт управления смонтированы на вертикальной колонне. Пульт является съемным и соединен со шкафом проводом.

Технические характеристики колонны INCZ 4x4, INTEGRAL

| Вертикальное перемещение консоли (А) | 4000 мм |

| Горизонтальное перемещение консоли (В) | 4000 мм |

| Скорость вертикального перемещения консоли | 800 мм/мин |

| Скорость горизонтального перемещения консоли (с плавной регулировкой) | 150 - 2500 мм/мин |

| Максимальная нагрузка на конце консоли при полном вылете | 200 кг |

| Габаритный размер при вылете консоли: | |

| минимальном | 1250 мм |

| максимальном | 5250 мм |

| Размер по вертикали | 6300 мм |

| Напряжение питания | 380 В, 3 фазы, 50 Гц |

| Общая установленная мощность | 6,5 кВт |

| Скорость перемещения рельсовой тележки | 2000 мм/мин |

Автоматическая сварочная головка INMZ9

На торце выдвижной консоли сварочной колонны размещается автоматическая сварочная головка INMZ9 для дуговой сварки под слоем флюса. Автоматическая сварочная головка обеспечивает сварку с максимальным током сварки 1000 А при ПВ100% сварочной проволокой диаметром до 5,0 мм. Размоточное устройство для сварочной проволоки рассчитано на бухты проволоки 25 кг и размещается непосредственно на консоли сварочной колонны.

Технические характеристики сварочной головки

| Мощность привода | 150 Вт, 110 В |

| Скорость подачи проволоки при вращении двигателя 14 об/мин | 400-2000 мм/мин (для проволоки ø3,2; 4,0; 5,0 мм.) |

| Скорость подачи проволоки при вращении двигателя 47 об/мин | 1350-6000 мм/мин (для проволоки ø2,0; 2,4; 3,2 мм.) |

* Может использоваться со сварочными источниками серии INZD5 и INZD7 мощностью до 1600А.

Механическая система слежения за стыком

Автоматическая сварочная головка установлена на крестовом слайдере (суппорте скольжения) с приводным перемещением 100 мм в вертикальной и горизонтальной плоскостях. Привод слайдера – два электрических двигателя постоянного тока с ходовыми винтами и шарико-винтовыми парами. Управление крестовым слайдером осуществляется с переносного пульта управления.

На сварочной головке установлена механическая система слежения за стыком по вертикали контактного типа, которая обеспечивает постоянный вылет сварочной проволоки из токоведущего мундштука.

Дополнительно сварочная головка оснащена точечным лазерным целеуказателем для облегчения слежения за стыком сварного соединения. Целеуказатель проецирует световую точку диаметром менее 2 мм на расстоянии от 50 до 200 мм.

Источник питания для сварки INSAW, INTEGRAL

В качестве источника тока используется инверторный источник для сварки на постоянном токе модель INSAW-1000IGBT (INZD7).

Инверторные источники питания серии INSAW являются мультифункциональными источниками питания и могут быть использованы для автоматической дуговой сварки под флюсом, электрошлаковой сварки, сварки штучным электродом, воздушно-дуговой строжки угольным электродом, а также имеют хорошую производительность при сварке одной проволокой или наплавке лентой на постоянном токе.

Основная схема источников питания – инверторная схема на основе модулей IGBT с высокой надёжностью, высокой скоростью отклика, хорошими динамическими характеристиками, они могут быстро автоматически компенсировать колебания напряжения питания, обеспечивают устойчивое горение дуги и получение сварного шва хорошей формы и высокого качества.

Система подачи и рециркуляции флюса

Система подачи и рециркуляции флюса с пневматическим приводом, установленная на консоли сварочной колонны, обеспечивает подачу подогретого сварочного флюса в сварочную головку и удаление излишнего флюса со сварного шва посредством эжекционного сопла, установленного на сварочной головке.

Удалённый флюс поступает в рециркуляционный бункер, оснащённый механическим и магнитным сепараторами для восстановления флюса и удаления остатков переплавленной шлаковой корки. Восстановленный флюс поступает в расходный флюсовый бункер, расположенный непосредственно на сварочной головке. Для работы системы подачи и рециркуляции флюса необходим сжатый воздух (сухой и без масла) давлением 6 Бар.

Технические характеристики системы подачи и рециркуляции флюса

Самонастраивающийся роликовый вращатель INZT-10Т

Самоцентрирующийся роликовый вращатель на рельсовых тележках состоит из 4-х секций: INZT-10Т – 1 приводная и 3 холостых секций – общей грузоподъёмностью 20 тонн.

Вращатель представляет собой прочную конструкцию на стальной раме. Каждая секция вращателя имеет две опоры, на оси которых установлены коромысла с четырьмя роликами, покрытыми слоем технического полиуретана. Верхние ролики приводной секции имеют замыкающие устройства, чтобы предотвратить повреждение трансмиссии при погрузке изделий. Приводная секция оборудована двумя двигателями переменного тока с червячными редукторами. Скорость вращения роликов управляется частотным преобразователем, который позволяет устанавливать необходимую скорость вращения.

Все электрические элементы установлены в шкафу, закрепленном на кронштейне приводной секции. Управление роликовым вращателем осуществляется с дистанционного пульта, на котором потенциометром задается скорость вращения, а также переключатель направления вращения и кнопка аварийного останова. Соединительный кабель пульта ДУ составляет 10 м.

Технические характеристики роликового вращателя INZT-10Т

| Грузоподъемность на комплект | 10Т |

| Диаметр заготовки | 500 – 3300 мм |

| Линейная скорость вращения | 100 – 1000 мм/мин |

| Способ регулирования скорости вращения | частотный преобразователь |

| Мощность приводов вращения | 2х0,37 кВт |

| Диаметр ролика х ширина ролика | ø300х150 мм |

| Покрытие роликов | полиуретан |

| Скорость перемещения рельсовой тележки | 2000 мм/мин |

Задать вопрос

Вы можете задать любой интересующий вас вопрос по товару или работе магазина.

Читайте также: